同向双螺杆挤出机新型混炼元件性能及应用

- 格式:pdf

- 大小:192.62 KB

- 文档页数:6

螺杆组合原理啮合同向双螺杆挤出机主要作用是将聚合物配混物中各组分(多组分和少组分)混合均匀。

根据混合理论,在此混合过程中,各种规格的螺杆元件起到关键作用。

螺杆元件按功能大致分为:输送元件、剪切混合元件、建压元件(反向输送元件及反向啮合块)。

输送元件:分为双头大导程输送元件、双头小导程输送元件及单头输送元件。

其中大导程输送元件输送能力强,主要应用在物料加料段,单头输送元件不仅输送能力强且回流小,主要应用在加料段及最后熔体输送段。

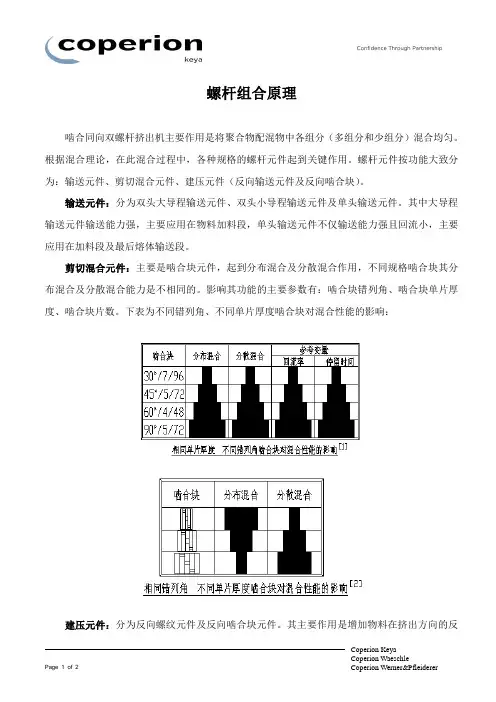

剪切混合元件:主要是啮合块元件,起到分布混合及分散混合作用,不同规格啮合块其分布混合及分散混合能力是不相同的。

影响其功能的主要参数有:啮合块错列角、啮合块单片厚度、啮合块片数。

下表为不同错列角、不同单片厚度啮合块对混合性能的影响:建压元件:分为反向螺纹元件及反向啮合块元件。

其主要作用是增加物料在挤出方向的反流,从而增加物料在挤出机中的停留时间,为剪切混合元件发挥作用创造更多时间。

理论上,根据不同种类螺纹元件功能,可以排列出最佳组合,达到非常理想的分布、分散混合效果,从而实现聚合物配混所要达到的功能。

对于超高分子量聚乙烯熔融均质均化作业来说,由于物料在喂入双螺杆挤出机前已熔融,物料在双螺杆挤出机中主要经历三个阶段:1)聚乙烯与各种溶剂熔胀阶段,聚合物熔体体积会增加,同时放出热量2)聚乙烯与各种溶剂溶解阶段,此过程吸收热量3)聚乙烯胶体计量均化阶段,要求稳压挤出针对以上三个阶段排列螺杆组合,才能使超高分子量聚乙烯与溶剂分散混合及溶解过程达到理想效果,从而获得高强度的超高分子量聚乙烯纤维。

我们的双螺杆参数如下:1)长径比L/D=64,目前国内一般都采用L/D=64,也有56的2)螺杆组合要“强”,即分散分布混合作用要强,啮合块元件运用比较多,根据前文讲诉的45º、60º、90º啮合块运用较多,尤其是90º啮合块;停留时间要比普通配混作业长得多,反向螺纹元件用的也较多。

单螺杆挤出机与双螺杆挤出机性能状况分析报告一. 塑料挤出机概述1. 常规单螺杆挤出机现状和技术水平分析在常规单螺杆挤出机的性能方面,我国己能生产螺杆直径为φ12-φ250mm多种规格、门类齐全的挤出机,长径比大多在25-30范围。

一些新型的混炼元件如分离型、屏障型、分流型、变流道型以及流束位置变换型等混炼元件得到了较为广泛的应用:螺杆最高转速:直径φ150-φ200的大型挤出机加工烯烃类物料时为50-75r/min,加工PVC等热敏性物料时为5-42r/min:直径φ30以下的小型机器加工烯烃类物料时为l60-200r/min,加工PVC等热敏性物料时为18-l20r/min:北京化工大学研制成功的φl2mm手提式单螺杆排气挤出机为1200r/min。

而国外单螺杆挤出机螺杆直径最小φ6mm,最大为φ700mm,最大长径比达60。

日本池贝公司φ30单螺杆挤出机最高螺杆转速为300r/min,挤出机300kg/h,远远高于我国同规格机器实际产量l4kg/h的水平。

由于常规单螺杆挤出机与其它挤出机相比,具有结构简单、坚固耐用、维修方便、价格低廉、操作容易等特点。

在我国相当长时间内仍有很大市场,因此如何使常规单螺杆挤出机优质、高效、多功能化,仍然是我国塑机研究工作者的艰巨任务。

2.异向旋转双螺杆挤出成型机的现状与技术水平分析2.1 异向旋转平行双螺杆挤出机异向旋转双螺杆挤出机有许多种类型,可分为平行和锥形两大类,前者两根螺杆的轴线互相平行,后者两根螺杆的轴线相交成一角度。

目前流行的平行异向双螺杆挤出机多为在啮合区纵横向都封闭,即共轭型的。

锥形双螺杆挤出机与啮合型平行异向双螺杆挤出机的工作机理基本相同。

如果将其设计成啮合区螺槽纵横向皆封闭的,则其输送能力和建压能力都很强,因其加料端两螺杆轴线间有较大的空间,可以采用大的止推轴承和扭矩分配齿轮,从而能承受高扭矩和高推力负荷,很适合硬聚氯乙烯类制品的挤出成型。

正确使用双螺杆挤出机作反应性加工臧水亮 编译 技术与设备和谐配合,发挥出最佳的效益,这是开发者和设计师所追求的目标。

但是,事实上,诸多因素都是在应用过程中才会遇到的,因而使用者的发现和感知就显得十分重要。

本文专此述要。

反应性挤出原是一种研制试验性材料的专门技术,仅几年时间,便发展成为制造普通聚合物体系(如聚氨酯)以及这些体系改性(如接枝)的首选生产技术。

挤出设备设计的复杂性也随之大大增加。

采用反应性挤出技术可以在主要设备中某一单机 元上生产多种产品,这一点对研发生产厂商和财团尤具吸引力。

但是,有些要素,应该引起研发者、设计者和使用者的注意。

1 技术要求和机械设计 反应性挤出加工对机械设备有一些特别的要求,一部分必要条件如下:111 窄的停留时间分布 反应性挤出加工中,通常采用提高温度和增加引发剂的方法来获得所需的状态变化和选择能力。

宽的停留时间分布将使产品受热时间过长和有降解的后果。

在接枝反应过程中,由于单体聚集在聚合物主链上,故选择能力急剧下降。

112 强制输送 单体和助剂这类稀液体和必须同粘性基质聚合物一起有效地输送到混合 反应区间,物料中液体含量可高达50%,像石英玻璃(熔融硅石)这种低密度填充料也必须强制输送。

113 多段挤压加工区 在该区,反应性挤出通常需要3~4个独立的进料段来进行反应和 或排气。

挤出机内的这些进料段间必须具有密封,能够承受几百PSig。

料筒长度内每根螺杆直径上动态产生的压力降可达到500PSig。

114 单位体积的高扭矩 对许多反应挤出加工的停留时间要求机器在最低的螺杆转速运转和有最大的填充量,挤出机必须产生能满足熔融和混合物料的动力。

假如挤出机的扭矩太低,某些加工将不得不采用高的螺杆转速来输送功率。

这将提高物料温度、增加停留时间分布曲线的宽度。

115 有效排气 包括产品质量(据FDA)和一般产品处理的发展趋势(据O SHA和DO T)是限制产品中残留的单体和催化剂的含量。

同向双螺杆挤出机的结构特点

同向双螺杆挤出机是一种常用的挤出设备,其结构特点主要表现在以下几个方面:

一、双螺杆结构

同向双螺杆挤出机采用双螺杆结构,相比于单螺杆挤出机,它具有更高的挤出效率和更好的混炼效果。

双螺杆挤出机的螺杆通常是同向旋转的,通过两个螺杆之间的空隙将物料挤出。

由于双螺杆的存在,物料在挤出过程中会被更好地混合和分散,从而提高了挤出产品的质量。

二、机头结构

同向双螺杆挤出机的机头结构通常是分离式的。

分离式机头结构可以方便地更换不同的模头,以生产不同形状和尺寸的挤出产品。

此外,分离式机头结构还可以方便地进行清洁和维护。

三、加热和冷却系统

同向双螺杆挤出机通常配备有加热和冷却系统。

加热系统可以将物料加热到适当的温度,以便更好地挤出和成型。

冷却系统可以快速冷却挤出的产品,以便更好地保持其形状和尺寸。

四、控制系统

同向双螺杆挤出机的控制系统通常是自动化的。

自动化控制系统可以有效地控制挤出机的温度、速度和压力等参数,以便更好地控制挤出产品的质量和生产效率。

五、材料选择

同向双螺杆挤出机可以用于加工多种材料,包括热塑性塑料、热固性塑料、橡胶和复合材料等。

不同的材料需要不同的挤出参数和机头结构,因此同向双螺杆挤出机的结构特点可以根据不同的材料需求进行调整和优化。

总之,同向双螺杆挤出机是一种结构特点明显、功能强大的挤出设备。

它的双螺杆结构、分离式机头结构、加热和冷却系统、控制系统和材料选择等方面的特点,可以满足不同材料的挤出加工需求,提高产品质量和生产效率。

双螺杆挤出机的共混原理

双螺杆挤出机是一种常用的塑料加工设备,其工作原理是通过双螺杆的旋转将塑料料料加热、熔化、混合后挤出成型。

共混是双螺杆挤出机中的一个重要工艺,指将两种或多种不同的塑料料料在挤出过程中混合在一起,形成具有新性能的复合塑料。

共混的实现主要依靠双螺杆挤出机的混炼作用。

在挤出机中,两个相互旋转的螺杆将不同的塑料料料送入同一混炼区域,同时进行热熔和物理混合。

在混炼区域,塑料料料经过高速的剪切和摩擦,使得它们之间的分子间力大大减弱,达到良好的相容性和可混性,从而形成复合塑料料料。

共混的优点在于可以通过混合不同的塑料料料,使得复合塑料具有更好的物理和化学性能,如改善耐热性、耐冲击性、加工性能等。

同时,共混还可以降低复合塑料的成本,提高其经济性。

总之,双螺杆挤出机的共混原理是通过混炼两种或多种不同的塑料料料来形成具有新性能的复合塑料料料,从而提高其物理和化学性能,并降低成本,提高经济性。

- 1 -。

工作原理的差别同向双螺杆挤出机的结构和功能与单螺杆挤出机很相似,但在工作原理上存在着很大的差异。

主要表现在以下几个方面:1)强制输送。

啮合同向旋转双螺杆,在啮合处两根螺杆运动速度方向相反,一根螺杆要把物料拉入啮合间隙,而另一根螺杆把物料从间隙中推出,结果使物料从一根螺杆螺槽转到另一根螺杆螺槽中,物料沿着螺杆呈“∞”形向机头方向被强制输送。

2)均化和混合。

同向旋转双螺杆在啮合处间隙很小,螺棱和螺槽的速度方向相反,相对速度大,因此啮合区具有很高的剪切速度,剪切力很大,混炼效果远好于单螺杆挤出机和异向旋转双螺杆挤出机。

3)自洁性。

同向旋转双螺杆挤出机,由于啮合区螺棱和螺槽的速度方向相反,相对速度大,因此具有相当高的剪切速度,能刮去粘附在螺杆上的任何积料,有非常好的自洁作用,从而使物料的停留时间很短,不易产生局部降解变质。

4)物料的塑化。

螺杆间隙的大小对物料塑化质量影响很大。

间隙越小,剪切力越大,但通过的物料量减少;间隙越大,通过的物料量增加,但剪切力减小。

5)物料的压缩。

同向双螺杆挤出机压缩物料的方法要多得多,综合效应好。

6)加料方式。

同向双螺杆挤出机要求均匀定量加料,采用计量饥饿喂料方式。

7)排气。

由于是饥饿喂料,可以采用大导程的螺纹输送元件,使螺槽处于未充满状态而处于零压力状态,从而可以设置出排气段。

应用双螺杆挤出机按两根螺杆旋转方向的不同可分为异向双螺杆及同向双螺杆。

啮合同向旋转双螺杆挤出机广泛应用于基体树脂的物理化学改性,如填充、增强、增韧、反应挤出等。

以各种原料的分散混合为主的共混则应选用同向双螺杆挤出机,而上图所示的同向双螺杆之速度矢量互成反向,因此同向转动的双螺杆与异向转动双螺杆相比,它的剪切作用要大得多,不适宜Pvc的混炼成型。

共混填充塑料中常用的是粉状碳酸钙、滑石粉、二氧化钛,一般的填充量为30%~60%,填充母料最多高达80%。

由于粉状填料内含有大量空气,在螺杆的捏合区混合时空气会被分离出来,而致使物料逆向流入螺槽,影响粉料的正向输送,最终降低挤出量。

实验二 pp/pe双螺杆挤出实验目的1. 理解双螺杆挤出机的基本工作原理,学习挤出机的操作方法。

2. 了解聚烯烃挤出的基本程序和参数设置原理。

实验原理在塑料制品的生产过程中,自聚合反应至成行加工前,一般都要经过一个配料混炼环节,以达到改善其使用性能或降低成本等目的。

传统方法是用开炼机和密炼机,但是效率低下,不能满足生产提高的需要,随后便产生了单螺杆挤出机,继而发展了双螺杆挤出机。

双螺杆挤出机具有塑化能力强,挤出效率高,耗能低,混炼效果好,自清洁能力等吸引了塑料行业的注意并取得了迅速发展。

另外挤出机也是塑料生产应用最广泛的机器,使用不同的机头可以挤出不同的产品,如型材、片材、管材和挤出吹膜等。

因而挤出机在塑料加工行业有其它机器无法替代的重要性。

本实验使用双螺杆挤出机挤出物料切粒,是生产色母料的工艺过程,如果在侧喂料口或者将物料与颜料在捏合机中混合加料,挤出的产品则为色母料,另外如果换为其它机头即可用于生产各种相应产品。

同向旋转双螺杆挤出机组的结构与其它挤出设备一样,包括传动部分、挤压部分、加热冷却系统、电气与控制系统及机架等。

由于双螺杆挤出机物料输送原理和单螺杆挤出机不同,通常还有定量加料装置。

鉴于同向双螺杆挤出机在塑料的填充、增强和共混改性方面的应用,为适应所加物料的特点及操作的需要,通常在料筒上都设有排气口及一个以上的侧加料口,同时把螺杆上承担输送、塑化、混合和混炼功能的螺纹制成可根据需要任意组合的块状元件,像糖葫芦一样套装在芯轴上,称为积木组合式螺杆,其整机也称为同向旋转积木组合式双螺杆挤出机。

挤出机的结构包括以下几个部分:(1)传动部分传动部分就是带动螺杆转动的部分,它通常由电动机、减速箱和轴承等组成,在挤出过程中,要求螺杆在一定的转速范围内运转,转速稳定,不随螺秆负荷的变化而变化,以保证制品的质量均匀一致。

为此。

传动部分一般采用交流整流电动机、直流电动机等装置。

(2)加料部分加料部分一般由传动部分、料斗、料筒、螺杆等组成。

宁 波 大 学 大型精密仪器设备购置论证报告

仪器设备名称:SHJ-30双螺杆混炼挤出机 金 额:16万元 购 置 单 位:材料科学与化学工程学院 项 目 负 责 人:郑岳青

2008年 3月 26 日 设备名称 (中文)SHJ-30双螺杆混炼挤出机 (英文)Twin-Screw reactive Extrusion 现有同类仪 器设备数量 无 申 购 数 量 1 预 算 金 额 16万元

仪器设备主要用途: 实验型双螺杆挤出机用途非常广泛,可用于聚合物加工、改性、混合等用途,为高分子专业学习与研究的提供帮助,为聚合物工业提供新的混合途径和加工改性方法, 适用于PP、PE、PA、ABS、PVC、PPS、PEEK、PET 等多种物料,为开发创新结构和功能性材料提供必要的数据。该设备将用于应用化学专业的实验教学及师生的多方面的科研工作。

仪器设备的主要技术指标要求: 1.1 长径比:40 1.2 螺杆直径:30mm,槽深:4.7mm 1.3螺杆最大转速:600rpm 1.4 筒体总长:1200mm 1.5筒体数量:7 1.6 主电机:11kw,交流电机,采用国际品牌ABB交流变频器

仪器设备的软、硬件配置要求(包括附件、辅助仪器设备等): 硬件主要包括: 1. SHJ-30双螺杆混炼挤出机组 2. 双螺杆计量喂料机 3. 真空系统 4. 手动快开式换网机头(清理物料方便) 5. 水冷拉条切粒系统

6. 电气自控系统

7. 随机备件: 加热器三套 传动箱输入,输出轴油封各一件(共三件) 螺杆元件大于500mm 真空元件O型圈四件 熔断器十个 石棉手套二付 Ø250mm铜棒一件 螺杆吊环一付 拆螺杆工具一套

本地区同类仪器拥有情况、目前使用情况和使用者评价意见: 经考察目前宁波市高校中未有同类型的仪器,宁波的塑料企业中有同品牌的仪器,但都用于生产,极少用于科研。

国内外该仪器设备主要产品比较(含性能、技术指标、价格等)及满足使用要求情况(提出三个以上厂家产品进行比较): 一、 南京科贝隆科亚 CTE 技术参数 CTE 螺杆直径 [mm] L / D ratio 最高螺杆转速 [rpm] 主电机功率 [kW] 产量 [kg / h]

填充改性在聚合物中添加其它无机或有机物(添加剂),以改变其力学性能、加工性能、使用性能或降低成本的方法。

填充改性中的填充剂可起到多种作用:增量、增强和赋予功能,其中以增量为主。

(1)增量在聚合物中添加廉价的填充剂以降低成本、节约原材料,其主要作用是增量,故这时的填充剂也称增量剂。

(2)增强填料可提高聚合物的力学性能和热性能,其效果在很大程度上取决于填料的形态等物理性能。

(3)赋予功能填料可赋予聚合物自身所没有的一些特殊功能,此时填料的化学组成往往起着重要作用。

多数以颗粒状填料填充的混合物,其结构形态类似于聚合物共混物中有一个连续相的结构,填料为分散相(只是粒度更小一些),而聚合物为连续相。

在连续相与分散相之间有一界面层,两相通过界面层结合在一起。

界面层的粘结作用,因树脂的性质、填料的性质不同而不同。

填充剂在聚合物内的分散状态,对填充改性聚合物的性能,尤其是力学强度影响极大。

填充剂若以很小而均匀的粒径均匀地分布在聚合物中,则会使填充聚合物具有良好的力学性能和制品尺寸稳定性。

相反,如果填充剂的粒径很不均匀,有大有小,且在聚合物中分布不均匀,则填充聚合物的力学性能会不好。

但填充剂粒子也不能过细,因极细的微粒易产生自身凝聚,不易分散,也会造成分散不均,影响力学强度的提高。

纳米材料用来作填充改性,就会遇到这个问题,必须设法解决,否则发挥不了纳米材料的作用。

填充剂在聚合物中的分散状态,与其表面活性、混合工艺等有关。

如能实现填充剂与树脂之间的良好化学结合,就会大大提高填充效果,还会使某些填充剂起到增强作用。

实现良好的化学结合最有效的方法是用偶联剂对填充剂、增强剂进行表面处理。

常用的偶联剂有硅烷偶联剂、钛酸酯偶联剂和铝酸酯偶联剂等。

常用的填充剂有碳酸钙、炭黑、滑石粉、红泥、硅灰石、粉煤灰、铁泥、云母和金属填充物等。

根据塑料高填充改性的特点,要求改性设备必须适应其要求。

在20世纪80年代中后期,我国开始采用平行啮合双螺杆挤出机应用到高填充改性领域,取得了较好的效果。

啮合同向双螺杆挤出机捏合块组合的研究啮合同向双螺杆挤出机捏合块组合的研究作为双螺杆挤出机的重要组成部分,啮合同向双螺杆挤出机的捏合块组合对机器性能和产品质量有着重要的影响。

本文将从捏合块组合的定义、功能、研究现状等方面进行深入探讨,希望能为相关领域的研究和实践提供有价值的参考。

一、捏合块组合的定义和功能1. 定义捏合块指的是在同向双螺杆挤出机中,由两个或多个螺杆组成的工作单元,它们通过齿轮啮合实现转动。

捏合块组合是将多个捏合块结合在一起,共同实现挤出过程中的塑化、混炼和输送等功能。

2. 功能捏合块组合在双螺杆挤出机中具有以下功能:2.1 塑化和混炼:捏合块组合通过螺杆的混炼作用,将原料在高温高压下充分混合和塑化,使其达到可挤出的状态。

2.2 输送和加热:捏合块组合中配置有螺杆和加热系统,可以将塑化好的料料均匀地输送到挤出机的出口,并在输送过程中保持料料的恒定温度。

2.3 强化和分散:捏合块组合通过螺杆的特殊设计,可以对填料进行强化和分散,从而提高挤出产品的力学性能和表面质量。

二、捏合块组合的研究现状在双螺杆挤出机技术领域,对捏合块组合的研究得到了广泛的关注。

目前,主要存在以下几个方面的研究现状:1. 捏合块组合的结构和参数优化捏合块组合的结构和参数对挤出机的性能和产品质量有着重要的影响。

目前,研究者们主要从螺杆形状、齿轮配对、材料选择等方面来优化捏合块组合的结构和参数,以提高挤出机的工作效率和产品质量。

2. 捏合块组合的摩擦特性研究捏合块组合是由多个齿轮组成的,齿轮啮合时会产生摩擦力。

研究人员通过实验和数值模拟等方法,对捏合块组合的摩擦特性进行了研究,以进一步了解其工作原理和性能表现。

3. 捏合块组合的优化控制策略研究为了更好地控制挤出过程中的塑化、混炼和输送等功能,研究者们提出了各种控制策略。

其中包括根据产品要求和工艺参数进行优化控制的策略,以及通过改变捏合块组合的工作状态来调节功能实现的策略。

双螺杆挤出捏合块的作用英文回答:Purpose of Kneading Blocks in Twin Screw Extruders.In twin screw extruders, kneading blocks play a crucial role in achieving the desired properties of the extruded material. These blocks, also known as mixing sections, are typically composed of alternating forward and reverse-pitch elements that work together to:1. Enhance Mixing: The forwardand reverse-pitch elements create intense shear forces that promote thorough mixing of the polymer melt. This is essential for achieving uniform distribution of additives, fillers, and pigments, ensuring a homogeneous final product.2. Promote Dispersion: The kneading action helps break down agglomerates and disperse additives into the polymer matrix. This prevents the formation of lumps or streaks,ensuring a smooth and consistent product appearance.3. Control Viscosity: The kneading blocks can be adjusted to modify the viscosity of the melt. By increasing the kneading intensity, the viscosity can be reduced, facilitating material flow and improving extrusion efficiency.4. Generate Heat: The shearing action within the kneading blocks generates heat, which can be beneficial for certain polymers that require thermal activation or processing at elevated temperatures.5. Improve Mechanical Properties: The intense mixing and dispersion promote the formation of strong intermolecular bonds, resulting in improved mechanical properties such as tensile strength, impact resistance, and elongation at break.The design of kneading blocks varies depending on the specific application and the desired material properties. Factors such as the number of kneading zones, the pitch ofthe elements, and the geometry of the blocks influence their performance.中文回答:双螺杆挤出机捏合块的作用。

双螺杆机及螺纹元件产品常识螺杆挤出机的分类按螺杆机作用分类:分为持续挤出和非持续挤出。

按螺杆数量分类:分为:单螺杆、双螺杆和三螺杆(多螺杆)挤出机。

按螺杆形态分类:分为整体螺杆和积木式组合型双螺杆(多螺杆)。

双螺杆挤出机又可分为:平行双螺杆挤出机和锥形双螺杆挤出机;和平行同向和平行异向双螺杆挤出机。

目前国内单螺杆挤出机应用最为普遍,适用于一样材料的挤出加工。

双螺杆挤出机由于具有因摩擦产生的热量较多,物料受到的剪切比较均匀,螺杆的输送能力较大,挤出比较稳固,物料在机筒内停留的时刻较长,因此物料混合均匀。

双螺杆挤出机/造粒机用途双螺杆挤出机到底应用在什么方面呢?双螺杆挤出机是塑胶加工机械中的一种重要设备、它已不单单适用于高分子材料的挤出成型和混炼加工,它的用途已拓宽到食物、饲料、电极、火药、建材、包装、纸浆、陶瓷、化工、LED材料等领域。

挤出机螺杆高速化也带来了一系列需要克服的难点:如物料在螺杆内停留时刻减少会致使物料混炼塑化不均、物料经受过度剪切可能造成物料急骤升温和热分解,挤出稳固性操纵困难会造成挤出物几何尺寸波动,相关的辅助装置和操纵系统精度必需提高,螺杆与机筒的磨损加重需要采纳高耐磨及超高耐磨材质,减速器与轴承在高速运转情形下如何提高其寿命等问题都需要解决。

挤出机在工作进程的电气自动化操纵也在不断进展,传统电气操纵都是别离采纳单机自动化仪表实现的,现在已进展到采纳人机界面技术、运算机技术、变频技术等组成的触摸屏、PLC、温度操纵模板、变频调速等组成的电气操纵系统。

大伙儿都明白挤出机在不断地进展,其用途也将愈来愈普遍。

螺杆及螺纹元件的功能和作用(一)、螺杆的分段及其功能1)螺杆一样分:输送段、熔融段、混炼段、排气段、均化段5个段。

一、输送段,输送物料,避免溢料。

二、熔融段,此段通过热传递和摩擦剪切,使物料充分熔融和均化。

3、混炼段,使物料组分尺寸进一步细化与均匀,形成理想的结构,具散布性与分散性混合功能。