刺五加生产工艺规程

- 格式:doc

- 大小:83.50 KB

- 文档页数:9

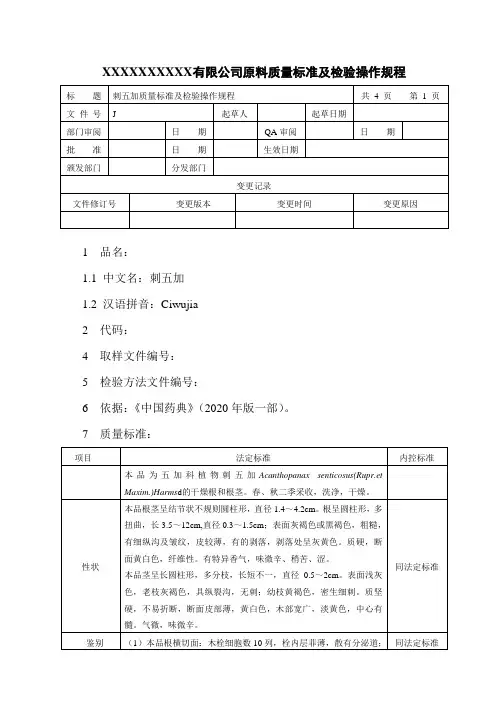

XXXXXXXXXX有限公司原料质量标准及检验操作规程1 品名:1.1 中文名:刺五加1.2 汉语拼音:Ciwujia2 代码:4 取样文件编号:5 检验方法文件编号:6 依据:《中国药典》(2020年版一部)。

7 质量标准:7 检验操作规程:7.1 试药与试剂:三氯甲烷、甲醇、乙醇、水、刺五加对照药材、异秦皮啶、紫丁香苷对照品。

7.2 仪器与用具:显微镜、三用紫外分析仪、恒温鼓风干燥箱、超声波清洗器、硅胶G薄层板、高效液相色谱仪。

7.3 性状:取本品适量,自然光下目测色泽,嗅闻气味。

7.4 鉴别:7.4.1 取本品制片置10×10显微镜下做显微观察。

7.4.2 取本品粉末5g,加75%乙醇50ml,加热回流1小时,滤过,滤液蒸干,残渣加水10ml使溶解,用三氯甲烷振摇提取2次,每次5ml,合并三氯甲烷液,蒸干,残渣加甲醇1ml使溶解,作为供试品溶液。

另取刺五加对照药材5g,同法制成对照药材溶液。

再取异秦皮啶对照品,加甲醇制成每1m 含1mg 的溶液,作为对照品溶液。

照薄层色谱法(附录7)试验,吸取上述三种溶液各10µl,分别点于同一硅胶G薄层板上,以三氯甲烷- 甲醇(19 :1)为展开剂,展开,取出,晾干,置紫外光灯(254nm)下检视。

供试品色谱中,在与对照药材色谱相应的位置上,显相同颜色的荧光斑点;在与对照品色谱相应的位置上,显相同的蓝色荧光斑点。

7.5 检查:7.5.1水分不得过10.0%(附录15第二法)。

7.5.2总灰分不得过9.0%(附录17)。

7.5.3二氧化硫残留量照二氧化硫残留量测定法(附录58)测定,不得过150mg/kg。

7.6照醇溶性浸出物测定法(附录19)项下的热浸法测定浸出物,用甲醇作溶剂,不得少于3.0%。

7.7含量测定照高效液相色谱法(附录8)测定。

色谱条件与系统适用性试验以十八烷基硅烷键合硅胶为填充剂;以甲醇-水(20 :80)为流动相;检测波长为265nm。

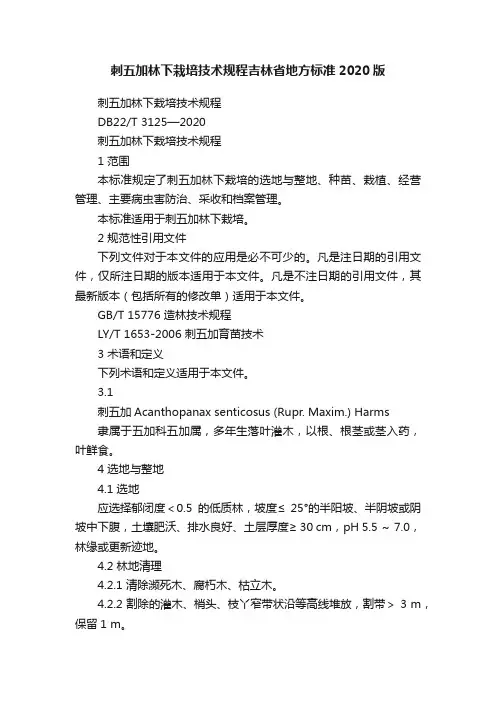

刺五加林下栽培技术规程吉林省地方标准2020版刺五加林下栽培技术规程DB22/T 3125—2020刺五加林下栽培技术规程1 范围本标准规定了刺五加林下栽培的选地与整地、种苗、栽植、经营管理、主要病虫害防治、采收和档案管理。

本标准适用于刺五加林下栽培。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 15776 造林技术规程LY/T 1653-2006 刺五加育苗技术3 术语和定义下列术语和定义适用于本文件。

3.1刺五加Acanthopanax senticosus (Rupr. Maxim.) Harms隶属于五加科五加属,多年生落叶灌木,以根、根茎或茎入药,叶鲜食。

4 选地与整地4.1 选地应选择郁闭度<0.5的低质林,坡度≤ 25°的半阳坡、半阴坡或阴坡中下腹,土壤肥沃、排水良好、土层厚度≥ 30 cm,pH 5.5 ~ 7.0,林缘或更新迹地。

4.2 林地清理4.2.1 清除濒死木、腐朽木、枯立木。

4.2.2 割除的灌木、梢头、枝丫窄带状沿等高线堆放,割带> 3 m,保留1 m。

4.3 整地4.3.1 穴状整地穴径30 cm~40 cm,深20 cm,将穴内草皮、土块打碎,捡出石块、残根、枯枝等杂物。

4.3.2 带状整地沿等高线进行,在林地上割2 m宽的带,保留 1.0 m自然植被。

1DB22/T 3125—20205 种苗应符合LY/T 1653-2006 第12.1.4中Ⅱ 级以上苗木的规定。

6 栽植6.1 时间每年4月上旬至5月中旬,土壤解冻深度≥ 20 cm时进行。

6.2 配置及密度6.2.1 林下栽植采用不规则配置方式,密度为每公顷2000株~5000株。

6.2.2 林缘从缘延伸至林内20 m,株行距0.5 m ×1.5 m。

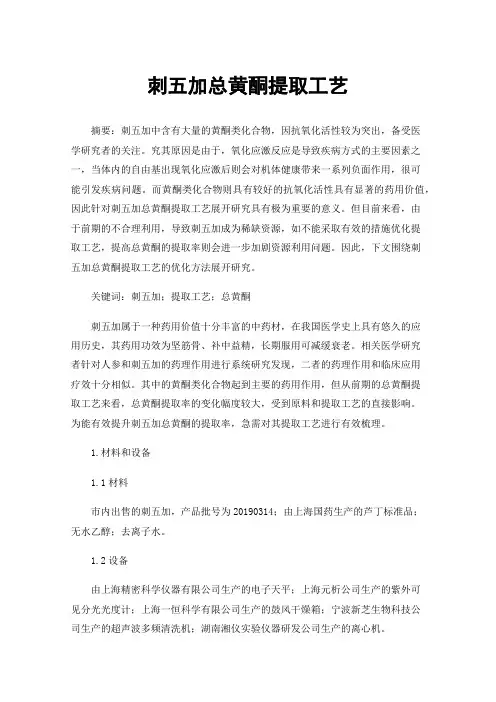

刺五加总黄酮提取工艺摘要:刺五加中含有大量的黄酮类化合物,因抗氧化活性较为突出,备受医学研究者的关注。

究其原因是由于,氧化应激反应是导致疾病方式的主要因素之一,当体内的自由基出现氧化应激后则会对机体健康带来一系列负面作用,很可能引发疾病问题。

而黄酮类化合物则具有较好的抗氧化活性具有显著的药用价值,因此针对刺五加总黄酮提取工艺展开研究具有极为重要的意义。

但目前来看,由于前期的不合理利用,导致刺五加成为稀缺资源,如不能采取有效的措施优化提取工艺,提高总黄酮的提取率则会进一步加剧资源利用问题。

因此,下文围绕刺五加总黄酮提取工艺的优化方法展开研究。

关键词:刺五加;提取工艺;总黄酮刺五加属于一种药用价值十分丰富的中药材,在我国医学史上具有悠久的应用历史,其药用功效为坚筋骨、补中益精,长期服用可减缓衰老。

相关医学研究者针对人参和刺五加的药理作用进行系统研究发现,二者的药理作用和临床应用疗效十分相似。

其中的黄酮类化合物起到主要的药用作用,但从前期的总黄酮提取工艺来看,总黄酮提取率的变化幅度较大,受到原料和提取工艺的直接影响。

为能有效提升刺五加总黄酮的提取率,急需对其提取工艺进行有效梳理。

1.材料和设备1.1材料市内出售的刺五加,产品批号为20190314;由上海国药生产的芦丁标准品;无水乙醇;去离子水。

1.2设备由上海精密科学仪器有限公司生产的电子天平;上海元析公司生产的紫外可见分光光度计;上海一恒科学有限公司生产的鼓风干燥箱;宁波新芝生物科技公司生产的超声波多频清洗机;湖南湘仪实验仪器研发公司生产的离心机。

2.方法2.1工艺流程粉碎刺五加饮片→过60目筛→超声波处理→过滤→测定。

2.2绘制标准曲线称取0.0760g经过干燥处理处于恒重状态下的芦丁标准品,将其投放于浓度为70%的乙醇溶液中溶解,之后将溶解液倒入250mL的容量瓶,再次使用浓度为70%乙醇定容后,摇匀以备后续使用。

经过测定,此时的溶解液浓度是0.3040mg/mL,为绘制出标准曲线,将上述溶液分别取0.40mL、0.80mL、1.20mL、1.60mL和2.00mL放入25mL的锥形瓶中,之后加入浓度为70%的乙醇至锥形瓶的12.5mL处,接下来依次加入NaNO2溶液、AL(NO3)3溶液和NaOH溶液,其中的NaNO2溶液,浓度为5%,剂量为0.8mL,静置5min后再投入AL(NO3)3溶液,浓度为5%,剂量为0.8mL,静置6min后加入NaOH溶液,浓度为4%,剂量为5mL,最后使用浓度为70%的乙醇稀释至测定需求的刻度,静置10分钟后便可在510nm处进行吸光度测定,根据测定参数来绘制标准曲线。

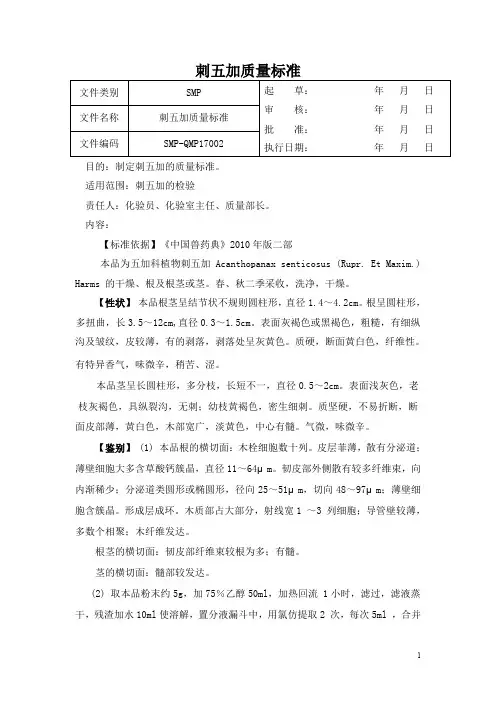

目的:制定刺五加的质量标准。

适用范围:刺五加的检验责任人:化验员、化验室主任、质量部长。

内容:【标准依据】《中国兽药典》2010年版二部本品为五加科植物刺五加Acanthopanax senticosus (Rupr. Et Maxim.) Harms 的干燥、根及根茎或茎。

春、秋二季采收,洗净,干燥。

【性状】本品根茎呈结节状不规则圆柱形,直径1.4~4.2cm。

根呈圆柱形,多扭曲,长3.5~12cm,直径0.3~1.5cm。

表面灰褐色或黑褐色,粗糙,有细纵沟及皱纹,皮较薄,有的剥落,剥落处呈灰黄色。

质硬,断面黄白色,纤维性。

有特异香气,味微辛,稍苦、涩。

本品茎呈长圆柱形,多分枝,长短不一,直径0.5~2cm。

表面浅灰色,老枝灰褐色,具纵裂沟,无刺;幼枝黄褐色,密生细刺。

质坚硬,不易折断,断面皮部薄,黄白色,木部宽广,淡黄色,中心有髓。

气微,味微辛。

【鉴别】 (1) 本品根的横切面:木栓细胞数十列。

皮层菲薄,散有分泌道;薄壁细胞大多含草酸钙簇晶,直径11~64μm。

韧皮部外侧散有较多纤维束,向内渐稀少;分泌道类圆形或椭圆形,径向25~51μm,切向48~97μm;薄壁细胞含簇晶。

形成层成环。

木质部占大部分,射线宽1 ~3 列细胞;导管壁较薄,多数个相聚;木纤维发达。

根茎的横切面:韧皮部纤维束较根为多;有髓。

茎的横切面:髓部较发达。

(2) 取本品粉末约5g,加75%乙醇50ml,加热回流 1小时,滤过,滤液蒸干,残渣加水10ml使溶解,置分液漏斗中,用氯仿提取2 次,每次5ml ,合并三氯仿液,蒸干,残渣加甲醇 1ml使溶解,作为供试品溶液。

另取刺五加对照药材5g,同法制成对照药材溶液。

再取异秦皮啶对照品,加甲醇制成每 1ml含1mg 溶液,作为对照品溶液。

照薄层色谱法试验,吸取上述三种溶液各10μl ,分别点于同一以羧甲基纤维素钠为黏合剂的硅胶G薄层板上,以氯仿-甲醇(19:1)为展开剂,展开,取出,晾干,置紫外光灯(254nm) 下检视。

xxxxxxxx有限公司生产工艺规程1目的:建立刺五加生产工艺规程,用于指导现场生产。

2 范围:刺五加生产过程。

3 职责:生产部、生产车间、质保部。

4 制定依据:《药品生产质量管理规范》(2010修订版)《中国药典》2020年版。

5 产品概述5.1 产品基本信息5.1.1产品名称:刺五加5.1.2规格:厚片5.1.3性状:本品呈类圆形或不规则形的厚片。

根和根茎外表皮灰褐色或黑褐色,粗糙,有细纵沟和皱纹,皮较薄,有的剥落,剥落处呈灰黄色;茎外表皮浅灰色或灰褐色,无刺,幼枝黄褐色,密生细刺。

切面黄白色,纤维性,茎的皮部薄,木部宽广,中心有髓。

根和根茎有特异香气,味微辛、稍苦、涩;茎气微,味微辛。

5.1.4企业内部代码:5.1 5性味与归经:辛、微苦,温。

归脾、肾、心经。

5.1.6功能与主治:益气健脾,补肾安神。

用于脾肺气虚,体虚乏力,食欲不振,肺肾两虚,久咳虚喘,肾虚腰膝酸痛,心脾不足,失眠多梦。

5.1.7用法与用量:9~27g。

5.1.8贮藏:置通风干燥处,防潮。

5.1.9包装规格:3g/袋;5g/袋;10g/袋;60g/罐;80g/罐;100g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;50kg/袋。

5.1.10贮存期限:36个月5.2 生产批量:5-10000kg5.3 辅料:无5.4 生产环境:一般生产区6 工艺流程图6.1 刺五加工艺流程图:6.2生产操作过程与工艺条件:6.2.1领料6.2.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取刺五加原料。

6.2.1.2领料过程中必须核对原料品名、编码、件数、数量、合格标志等内容。

6.2.2净制:6.2.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,除去杂质。

将净刺五加置净料袋或周转箱。

6.2.2.2净制结束后,称量,标明品名、批号、总件数、总数量。

将净制后的刺五加转至下道工序,及时并清场填写生产记录。

6.2.2.3质量要求6.2.2.3.1生产操作过程中,药材不得直接接触地面。

6.2.2.3.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.2.2.4净制标准(1)抽样方法:随机取样3次,每次500g ,检查杂质数量。

(2)合格标准:照《杂质检查法》(检验操作规程附录12)测定,杂质不 得过3%。

6.2.2.5净药材物料平衡限度 (1)指标:95-100%。

(2)计算公式如下:++=100%净药材量杂物量取样量净制物料平衡指标(%)投料量6.2.2.6偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.2.3洗、润:按照《洗、润岗位标准操作规程》要求,将药材从滚筒口送入洗药机中后,按《洗药机标准操作及维护保养规程》启动机器,开启水泵,饮用水将通过水泵喷水管喷入旋转着的洗药筒内,使洗药筒内的药物得到充分清洗后,肉眼观察无泥沙。

将洗净刺五加置于洗药池润透或置于软化箱软化,控制好温度和时间(温度40-50℃,时间10-15分钟以内),不得重复软化。

6.2.3.1洗、润结束后,称量,标明品名、批号、总件数、总数量。

将洗、润后的刺五加转至下道工序,及时清场并填写生产记录。

6.2.3.2质量要求6.2.3.2.1生产操作过程中,药材不得直接接触地面。

6.2.3.2.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.2.3.2.3洗、润标准(1)抽样方法:随机取样3次,每次150g。

用目测法检查,弯曲法检查,应符合标准。

(2)合格标准:用肉眼观察无泥土,药材弯曲而不折断,润药程度符合规定。

6.2.3.2.4偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.2.4切制:按照《切片岗位标准操作规程》和《切药机标准操作及维护保养规程》调整好切药机后,启动切药机,然后不断将药材加入料槽内,每30分钟检查出料情况,异形片不得超过10%。

6.2.4.1切制结束后,称量,标明品名、批号、总件数、总数量。

将切制后的刺五加转至下道工序,及时清场并填写生产记录。

6.2.4.2 质量要求6.2.4.2.1生产操作过程中,药材不得直接接触地面。

6.2.4.2.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.2.4.2.3切制标准(1)抽样方法:随机取样3次,每次150g 。

用目测法检查,应符合标准。

(2)合格标准:异形片不得过10%。

6.2.4.2.4物料平衡(1) 物料平衡指标:90~99%。

(2) 物料平衡公式:%100%⨯+=润药后数量杂物量切制后数量)切制物料平衡(6.2.4.2.5偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.2.5干燥:按照《干燥岗位标准操作规程》和《热风循环烘箱标准操作及维护保养规程》将饮片分别均匀装在烘盘中,架在烘车上,推入热风循环烘箱内,设定温度(温度60-80℃),当温度达到60℃后,持续40-60分钟。

或置阳光棚晾晒。

6.2.6干燥结束后,称量,标明品名、批号、总件数、总数量。

将干燥后的刺五加转至车间中转间,及时清场并填写生产记录。

6.2.6.1填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序6.2.6.2 质量要求6.2.6.2.1生产操作过程中,药材不得直接接触地面。

6.2.6.2.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.2.6.3干燥标准:(1)取样方法:随机在不同物料筐中取样5处,每次150g 。

用“四分法”取样约150g 。

(2)合格标准:用《水分测定法》(检验操作规程附录15),应不得过8.0%。

6.2.6.4物料平衡:(1)物料平衡指标:≥60% (2)物料平衡公式:%100%⨯+=净药材投料量取样量干燥后数量)干燥物料平衡((3)投料量按净制后药材数量计算。

6.2.6.5偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.2.7包装: 6.2.7.1 内包装6.2.7.1.1包装工序按照《饮片包装岗位标准操作规程》根据批包装指令,填写领料单,填写品名、批号、领料量,注意核对合格标志。

6.2.7.1.2根据指令要求的规格,产量,计算所需包材的数量,标签的量,凭批包装指令单领取包材及标签。

6.2.7.1.3标签(合格证)领取:持《批包装指令》、《物料状态卡》向车间 QA 申请标签(合格证),并进行复核,无误的签字领用。

6.2.7.1.4分装过程中,要求称量准确,封口严密,标签注明品名、批号、产地、规格、生产日期、生产厂家、执行标准、及合格标志。

6.2.7.1.5各种包装内包重量偏差应符合下表规定:内包装装量偏差允许值表6.2.7.1.6装量误差:应符合下表规定。

内包装装量偏差允许值表6.2.7.1.7填写请验单,通知质量部取样,待检验合格后换绿色标识。

6.2.7.2内包装标准:(1)抽样方法:随机取样5袋。

复核重量、检查标签和封口质量。

(2)合格标准:标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.2.7.3物料平衡限度: 6.2.7.3.1内包装物料平衡(1)标准:98-100% (2)计算公式如下:++%=100%合格品数量废弃物量取样量内包装工序物料平衡()投料量(半成品)6.2.7.3.2合格证和包装袋物料平衡 (1)标准:100% (2)计算公式如下:++%=100%使用量损坏量剩余量包装(标签、包装材料)物料平衡()领用量6.2.7.4偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.2.8外包装:6.2.8.1按《批包装指令》单中规定的包装规格,进行领取外包材; 6.2.8.2检查核对:对指定批号的刺五加饮片,逐件核对《物料状态卡》和数量应正确一致。

6.2.8.3标签(合格证)领取:持《批包装指令》、《物料状态卡》向车间QA 申请标签(合格证),并进行复核,无误的签字领用。

6.2.8.4装箱或装袋:按指定数量,整齐码放在纸箱或编织袋内,保证内包装袋(PE 罐)之间松紧适宜。

6.2.8.5封口:纸箱:胶带在纸箱开口处粘贴,要求平整牢固;编织袋用手 提高速缝包机封口。

6.2.8.6挂签:在编织袋的右上角位置缝上或在纸箱的右上角空白位置贴上 标签。

6.2.8.7交料:经QA 检查合格,将外包合格的饮片交仓库待验。

6.2.8.8清场:包装结束,及时清场并填写批生产记录。

6.2.9包装完毕,及时填写饮片包装生产记录, 入成品库待验,贴黄色 待验标识。

6.2.10外包装标准:(1)抽样方法:随机取样3件。

复核数量、检查标签和封口质量。

(2)合格标准:标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.2.10.1合格证和包装袋物料平衡(1)标准:100% (2)计算公式:%100⨯++=领用量剩余量损耗量使用量包装材料物料平衡限度6.2.11总收率(1)控制标准: ≥70% (2)计算公式如下:%100%⨯=投料数量成品量)收率(6.2.12 工艺环境卫生要求:6.2.12.1 设备、容器、器具,生产场所,进入生产区的人员、物料必须按程序净化。

(详见第11条工艺操作过程中支持文件)6.2.12.2 产品生产结束后按各岗位清场SOP 要求,严格清洁、清场,并由QA 监督检查合格后颁发清场合格证。

6.2.12.3生产全过程,由QA 质量管理员监督。

7 原料、中间体、成品、包装材料的质量标准详见第11条工艺操作过程中支持文件。

8 物料平衡:各工序的物料平衡标准值一年修订一次,修订依据为该岗位上一年生产物料平衡的平均值为下一年的标准值,除包装工序外。