液压自爬模施工方案

- 格式:doc

- 大小:10.14 MB

- 文档页数:27

液压自爬模施工方案

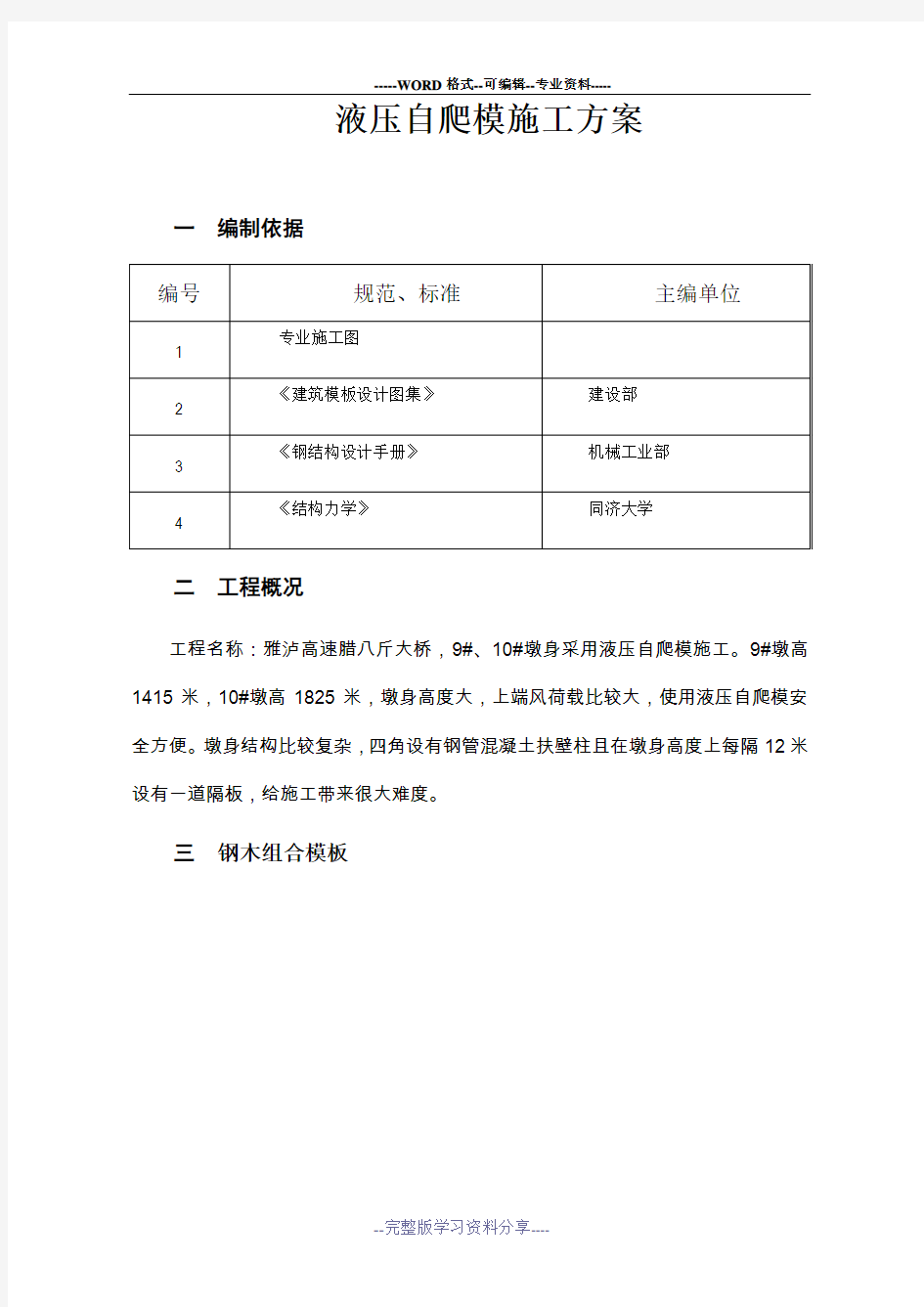

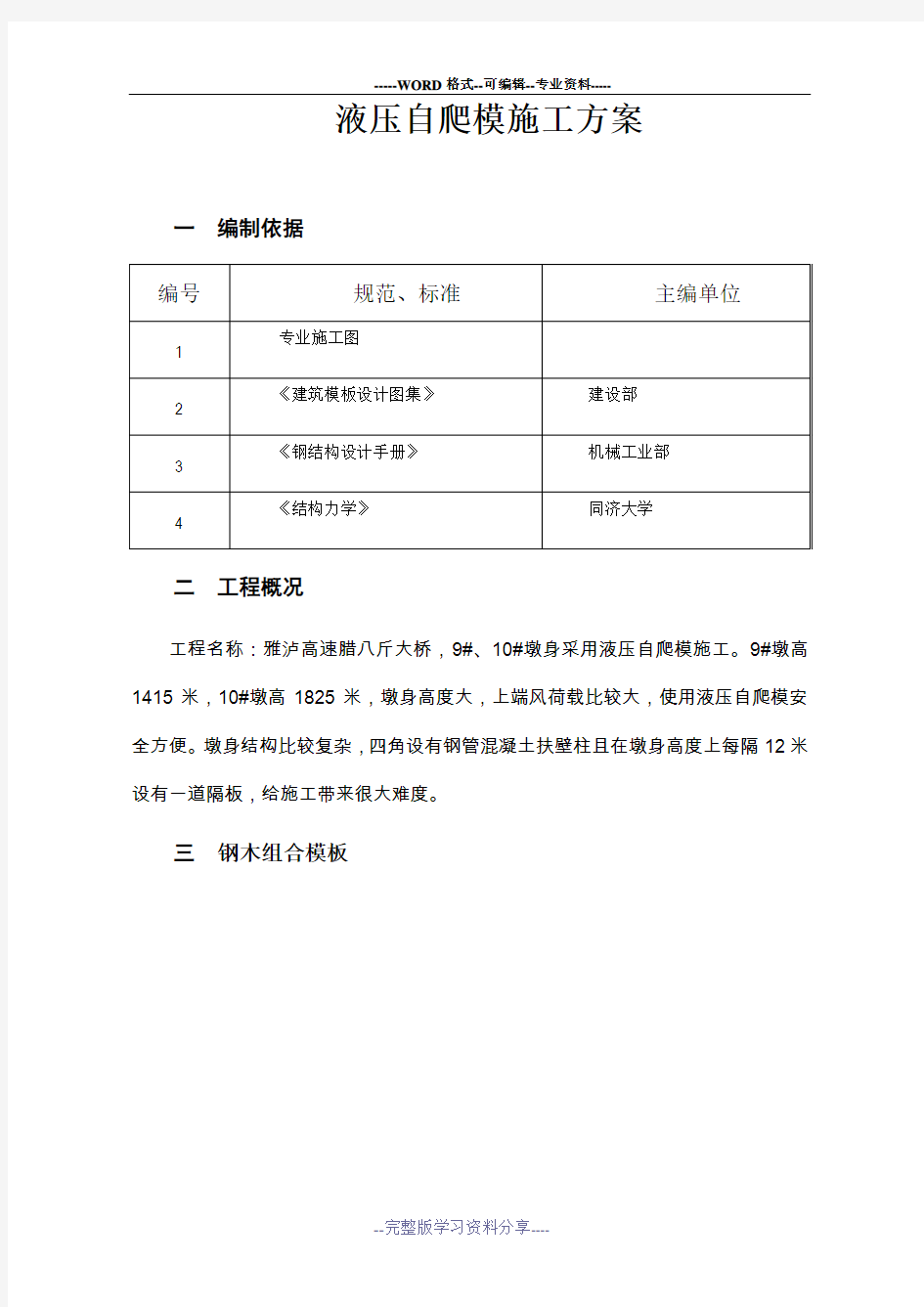

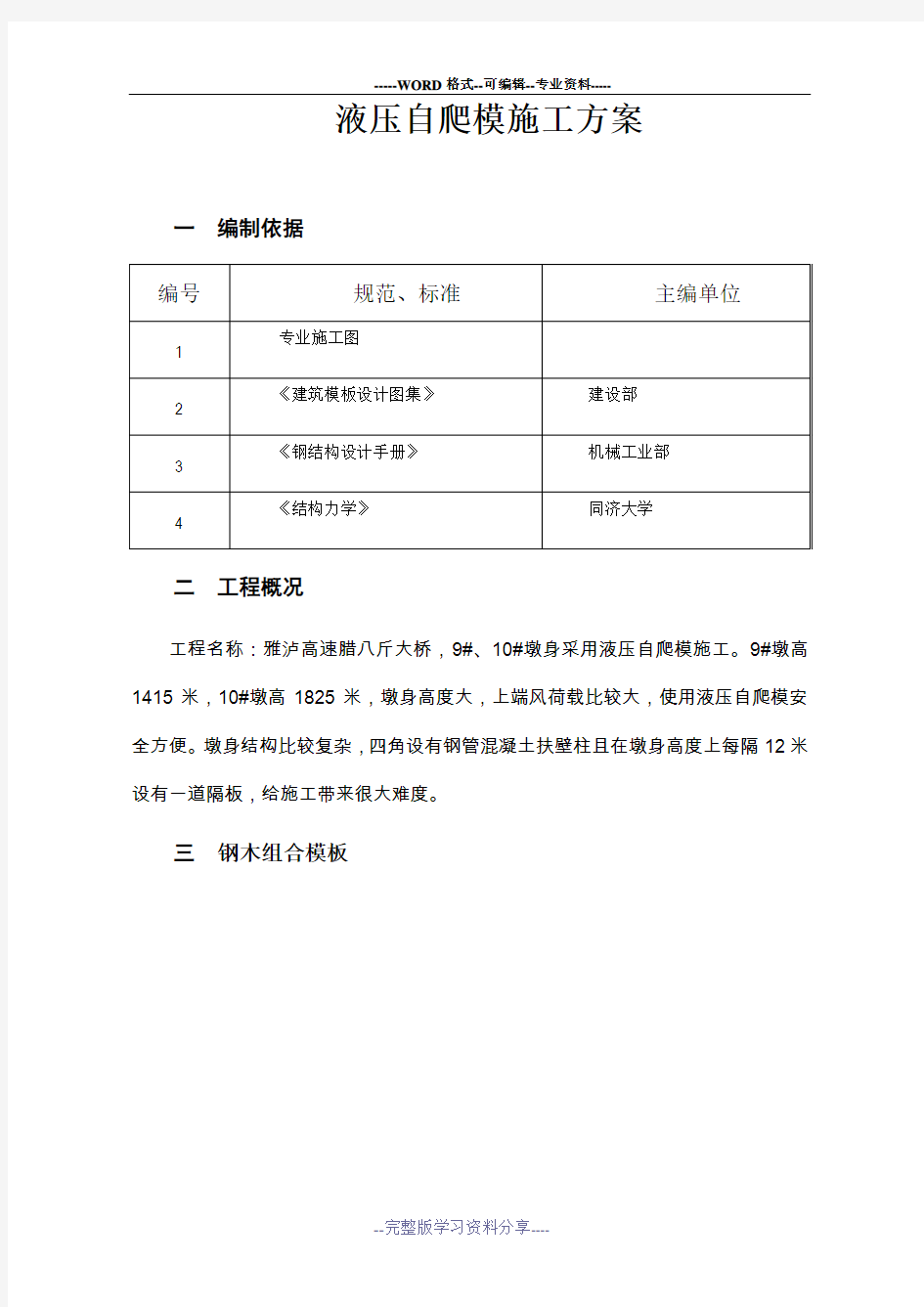

一编制依据

二工程概况

工程名称:雅泸高速腊八斤大桥,9#、10#墩身采用液压自爬模施工。9#墩高1415米,10#墩高1825米,墩身高度大,上端风荷载比较大,使用液压自爬模安全方便。墩身结构比较复杂,四角设有钢管混凝土扶壁柱且在墩身高度上每隔12米设有一道隔板,给施工带来很大难度。

三钢木组合模板

3.1工字木梁模板特点

此套模板具有结构合理,经济实用,标准化程度高等特点。在单块模板中,胶合板与竖肋(木工字梁)采用自攻螺丝和地板钉连接,竖肋与横肋(双槽钢背楞)采用连接爪连接,在竖肋上两侧对称设置吊钩。两块模板之间采用芯带连接,用芯带销插紧,从而保证模板的整体性,使模板受力更加合理、可靠。木梁直墙模板为装卸式模板,拼装方便,在一定的范围和程度上能拼装成各种大小的模板。模板刚度大,接长和接高均很方便,模板最高可一次浇筑十米以上。

3.2对拉螺杆的做法

墩身模板对拉长度不大于3.5米时螺杆采用通长的方法,用PVC套管ф32x2和对拉螺杆,拉杆周转使用;在大于3.5米时,采用300mm长的对拉螺杆(内连杆)与工地自备的ф22螺纹钢焊接,焊接长度大于20公分,内连杆通过锥形接头与600mm长的外连杆相连接,用蝶形螺母固定于钢背楞上,内部不能对穿的要与劲性骨架焊接。

扶壁柱处的拉杆布置以及处理方法参考模板平面布置图。

四一般液压爬模主要性能指标

名称型号:QPM-50型液压自爬模

架体系统:

架体支承跨度:≤5米(相邻埋件点之间距离);

架体高度:11.5米;

架体宽度:主平台=2.70m,液压操作平台=1.80m,吊平台=1.80m 作业层数及施工荷载:

主平台≤3KN/ m2,液压操作平台≤1.5KN/ m2,吊平台≤0.75KN/m2。

电控液压升降系统

额定压力:16Mpa;

油缸行程:300mm;

液压泵站流量: 1.1L/min,n为机位数量;

伸出速度:约300mm/min;

额定推力:80KN;

双缸同步误差:≤20mm。

爬升机构:爬升机构有自动导向、液压升降、自动复位的锁定机构,能实现架体与导轨互爬的功能。

五液压自爬模的优点

液压自爬模板体系,相对传统的爬架体系,有许多优点:

液压爬模可整体爬升,也可单榀爬升,爬升稳定性好。

操作方便,安全性高,可节省大量工时和材料。

除了因为建筑结构的要求(墩身有拐角,系梁部位)需要对模架改造之外,一般情况下爬模架一次组装后,一直到顶不落地,节省了施工场地,而且减少了模板(特别是面板)的碰伤损毁。

液压爬升过程平稳、同步、安全。

提供全方位的操作平台,施工单位不必为重新搭设操作平台而浪费材料和劳动力。

结构施工误差小,纠偏简单,施工误差可逐层消除。

爬升速度快,可以提高工程施工速度(平均四天一层),最快的可达到2.5天。

模板自爬,原地清理,大大降低塔吊的吊次。

六工艺原理

自爬模的顶升运动通过液压油缸对导轨和爬架交替顶升来实现。导轨和爬模架互不关联,二者之间可进行相对运动。当爬模架工作时,导轨和爬模架都支撑在埋件支座上,两者之间无相对运动。退模后立即在退模留下的爬锥上安装受力螺栓、挂座体、及埋件支座,调整上下换向盒方向来顶升导轨,待导轨顶升到位,就位于

该埋件支座上后,操作人员立即转到吊平台拆除导轨提升后露出的位于吊平台处的埋件支座、爬锥等。在解除爬模架上所有拉接之后就可以开始顶升爬模架,这时候导轨保持不动,调整上下换向盒方向后启动油缸,爬模架就相对于导轨运动,通过导轨和爬模架这种交替附墙,互为提升对方,爬模架即可沿着墙体上预留爬锥逐层提升。

七液压自爬模构造

液压自爬模板体系的爬升系统主要包括:预埋件部份、导轨部份、液压系统组成。

7.1埋件系统

液压自爬模体系的埋件系统包括:埋件板、高强螺杆、爬锥、受力螺栓和埋件支座等。

7.1.1埋件板与高强螺杆

埋件板与高强螺杆连接,能使埋件具有很好的抗拉效果,同时也起到省料和节省空间的作用,因为其体积小,免去了在支模时埋件碰钢筋的问题。埋件板大小、拉杆长度及直径须按抗剪和抗拉设计计算确定。

7.1.2爬锥、定位螺栓

爬锥和定位螺栓用于埋件板和高强螺杆的定位,砼浇筑前,爬锥通过定位螺栓固定在面板上。

7.2受力螺栓

受力螺栓是埋件系统部件中的主要受力部件,要求经过调质处理(达到Rc25-30),并且经过探伤,确定无热处理裂纹和其他原始裂纹后才允许发货。

7.3埋件支座

埋件支座连接导轨和主梁,它受到施工活荷载、重力荷载、风荷载等荷载的联合作用,具有强的抗垂直力、水平力和弯矩作用。在该工程中由于隔板的影响,针对工程结构特点设置了附墙架。附墙架除用于悬挂液压自爬模外,还承受隔板悬挑部分混凝土的重力,所以在浇筑隔板之前要在附墙架上通长布置20号工字钢,每侧一根,然后将背楞与工字钢之间的间隙用木楔楔紧。由于附墙架比较重,安装时需要吊车配合。

7.4导轨

导轨是整个爬模系统的爬升轨道,它由一根工字钢及一组梯档(梯档数量依浇筑高度而定)组焊而成,梯档间距300 mm,供上下换向盒将载荷传递到导轨,进而传递到埋件系统上。

7.5液压爬升系统

如下图所示,液压爬升系统包括:液压泵、油缸、上换向盒和下换向盒四部分。

7.5.1动力单元和油缸

动力单元和油缸向整个爬模系统提供升降动力。

7.5.2上、下换向盒

上、下换向盒,是爬架与导轨之间进行力传递的重要部件,改变换向盒的方向,可以实现提升爬架或导轨的功能转换。

八施工步骤

1、液压自爬模施工顺序,见图37~45(以腊八斤特大桥10#墩为例):

混凝土浇筑完后→拆模后移→安装附着装置→提升导轨→ 爬升架体→绑扎钢筋→模板清理刷脱模剂→埋件固定→合模→浇筑混凝土。

通过步骤1~62,完成整个墩身外包混凝土的施工。在施工步骤1~3中(第1节段钢管)使用翻模施工外包混凝土,并预埋好滑模预埋件。施工步骤4,在预埋好的预埋件上组装滑模并开始使用滑模施工,直到整个墩身外包混凝土施工完成。

自爬模施工步骤详细说明:

步骤1~3完成1节段的钢管、横撑、斜撑安装,钢管混凝土浇筑,1节段各层钢筋混凝土施工。

步骤4~7完成2节段的钢管、横撑、斜撑安装,钢管混凝土浇筑,2节段各层钢筋混凝土施工。

依此循环,步骤60~62完成16节段的钢管、横撑、斜撑安装,钢管混凝土浇