酚醛树脂胶黏剂

- 格式:ppt

- 大小:305.50 KB

- 文档页数:50

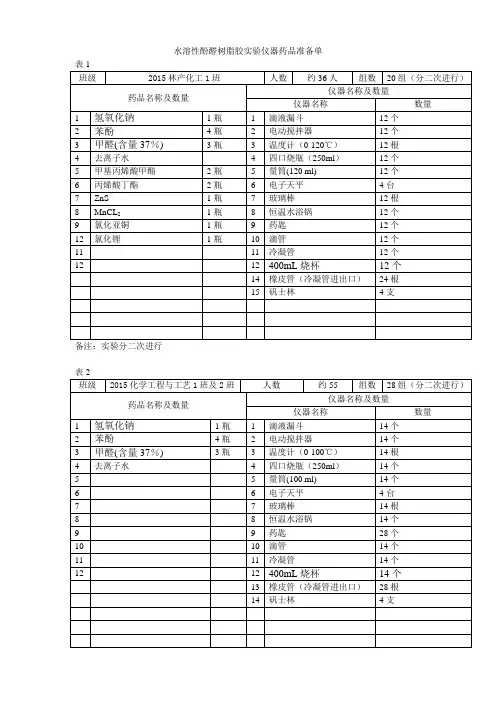

水溶性酚醛树脂胶实验仪器药品准备单表1备注:实验分二次进行表2备注:实验分二次进行实验一 水溶性酚醛树脂胶的制备一、目的要求了解酚醛树脂胶黏剂的合成原理,掌握水溶性酚醛树脂胶的制备方法二、实验原理酚醛树脂是最早用于胶黏剂工业的合成树脂品种之一,它是由苯酚(或甲酚、二甲酚、间苯二酚)与甲醛在酸性或碱性催化剂存在下缩聚而成。

随着苯酚,甲醛用量配比和催化剂的不同,可生成热固性酚醛树脂和热塑性酚醛树脂两类。

热固性酚醛树脂是用苯酚与甲醛以小于1摩尔比用量在碱性催化剂存在下(氨水、氢氧化钠)反应制成,它一般能溶于酒精和丙酮中.为了降低价格减少污染,可配制成水溶性酚醛树脂。

热固性酚醛树脂经加热可进一步交联固化成不熔不溶物。

热塑性酚醛树脂(又称线性酚醛树脂)是用苯酚与甲醛以1个摩尔比用量,在酸性 催化剂(如盐酸)存在下反应制得,可溶于酒精和丙酮中。

由于它是线形结构,所以虽经加热也不固化,使用时必须加入环六次甲基四胺等固化剂,才能使之发生交联变为不溶不熔物。

热固性酚醛树脂和热塑性酚醛树脂结构式分别示意如下:OHCH 2OHCH 2CH 2OHCH 2OHOHCH 2OH nOHCH 2CH 2OHOHn热固性酚醛树脂 热塑性酚醛树脂在实际使用时,一般情况下,往往首选热固性酚醛树脂胶黏剂,而热塑性酚醛树脂应用量要比热固性树脂少得多。

末改性的热固性酚醛树脂胶黏剂的品种很多,现在国内通用的有三种,钡酚醛树脂胶是用氢氧化钡为催化剂制取的甲阶酚醛树脂,可以在石油磺酸的强酸作用下于室温固化,缺点是游离酚含量高达20%左右,对操作者身体有害。

同时由于含有酸性催化剂,粘结木材时会使木材纤维素水解,胶接强度随时间增长而下降。

醇溶性酚醛树脂胶是用氢氧化钠为催化剂制取的甲阶酚醛树脂,也可用酸催化剂室温固化,性能与钡酚树脂胶相同但游离酚含量在5%以下,水溶性酚醛树脂胶在这三种中是最重要的,因取游离酚含量低2.5%,对人体危害较小,同时,以水为溶剂可节约大量有机溶剂,目前,国产的酚醛树脂胶黏剂的性能已经以在石油磺酸的强酸作用下于室温固化,缺点是游离酚含量高达20%左右,对操作者身体有害。

聚乙烯醇醛改性酚醛树脂是工业上应用得较多的玻璃纤维增强塑料的胶黏剂,它可提高酚醛树脂的粘接力,改善脆性,降低成型压力。

用作改性的酚醛树脂通常为氨水催化的醇溶性热固性树脂,而聚乙烯醇缩醛则要求其分子链上含有一定量的羟基(1l%~15%),目的是提高其在乙醇中的溶解性,与酚醛树脂相互混溶,增加改性后树脂与玻璃纤维的粘接性,以及在成型温度下(145~160℃)能与酚醛树脂分子中的羟甲基相互反应,生成接枝共聚物。

由于聚乙烯醇缩醛的加入,使树脂混合物中酚醛树脂的浓度相应降低,减慢了树脂的固化速率,使低压成型成为可能,但制品的耐热性有所降低。

可以采用的聚乙烯醇缩醛有聚乙烯醇缩丁醛、聚乙烯醇缩甲醛、聚乙烯醇缩甲乙醛。

这种改性是通过酚醛树脂中的羟甲基或酚环上的活泼氢与聚乙烯醇缩醛分子中的羟基发生化学反应形成接枝共聚物来达到改性目的。

(1)改性原理酚醛树脂分子中的羟甲基与聚乙烯醇缩醛分子中的羟基可发生脱水化学反应,形成接枝共聚物。

形成的接枝共聚物使热塑性的聚乙烯醇缩醛对热固性酚醛树脂起到有效的增韧作用。

(2)聚乙烯醇缩醛改性酚醛树脂的制备在酚醛树脂中,加入10%~30%(以酚醛树脂计)的聚乙烯醇缩丁醛,其主要步骤如下。

①制备酚醛树脂;②制备10%~15%的聚乙烯醇缩丁醛醇溶液;③将①与②步产物按比例混合均匀,即为聚乙烯醇缩丁醛改性酚醛树脂胶液。

(3)聚乙烯醇缩醛改性树脂的性能经改性的酚醛树脂,不仅保持原酚醛树脂优良的耐热性、电绝缘性、耐腐蚀性等,还提高了原酚醛树脂的粘接力、韧性、力学性能,并赋予良好的成型工艺性。

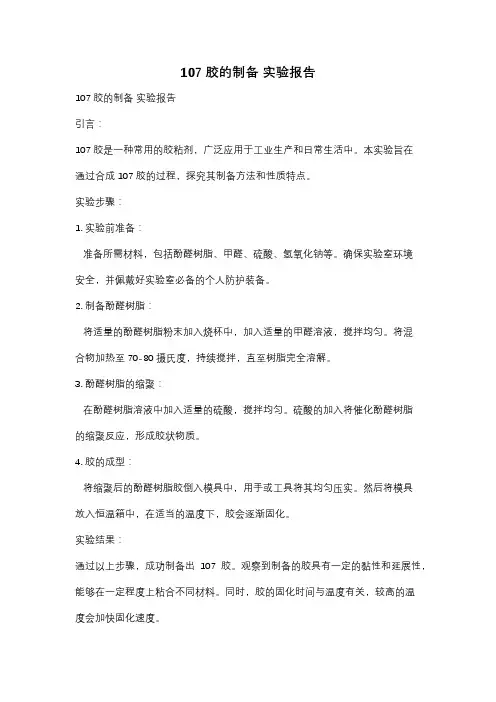

107胶的制备实验报告107胶的制备实验报告引言:107胶是一种常用的胶粘剂,广泛应用于工业生产和日常生活中。

本实验旨在通过合成107胶的过程,探究其制备方法和性质特点。

实验步骤:1. 实验前准备:准备所需材料,包括酚醛树脂、甲醛、硫酸、氢氧化钠等。

确保实验室环境安全,并佩戴好实验室必备的个人防护装备。

2. 制备酚醛树脂:将适量的酚醛树脂粉末加入烧杯中,加入适量的甲醛溶液,搅拌均匀。

将混合物加热至70-80摄氏度,持续搅拌,直至树脂完全溶解。

3. 酚醛树脂的缩聚:在酚醛树脂溶液中加入适量的硫酸,搅拌均匀。

硫酸的加入将催化酚醛树脂的缩聚反应,形成胶状物质。

4. 胶的成型:将缩聚后的酚醛树脂胶倒入模具中,用手或工具将其均匀压实。

然后将模具放入恒温箱中,在适当的温度下,胶会逐渐固化。

实验结果:通过以上步骤,成功制备出107胶。

观察到制备的胶具有一定的黏性和延展性,能够在一定程度上粘合不同材料。

同时,胶的固化时间与温度有关,较高的温度会加快固化速度。

讨论与分析:1. 制备107胶的关键因素:酚醛树脂的选择和缩聚反应是制备107胶的关键因素。

不同类型的酚醛树脂具有不同的性质,对胶的黏性和耐热性有影响。

缩聚反应中加入的催化剂也会影响胶的质量和性能。

2. 胶的应用:107胶具有较高的黏附力和耐热性,在工业生产中广泛应用于胶合木材、纸张、塑料等材料的粘接。

同时,在家庭生活中,107胶也常用于修补家具、粘合陶瓷等。

3. 胶的性能改进:为了提高107胶的性能,可以通过添加填料、改变酚醛树脂的配方比例等方式进行改进。

同时,优化缩聚反应的条件,控制胶的固化时间和温度,也能够改善胶的性能。

结论:通过本次实验,成功制备出107胶,并初步了解了其制备方法和性质特点。

107胶作为一种常用的胶粘剂,具有广泛的应用前景。

通过进一步的研究和改进,可以提高胶的性能,满足不同领域的需求。

酚醛树脂固化时间与温度之间关系的研究

酚醛树脂是一种非常重要的高分子材料,广泛应用于制造胶黏剂、涂料、封胶、热固性塑料等领域。

酚醛树脂的固化时间是极其关键的参数,对制品的性质和使用寿命起着至关重要的作用。

固化时间是指树

脂涂层或胶粘剂在特定温度和湿度环境下,达到特定物理和化学性能

的时间。

因此,了解酚醛树脂固化时间与温度之间的关系对于提高其

制品的质量和使用寿命至关重要。

研究显示,酚醛树脂的固化速度与温度呈正比例关系,即随着温度的

升高,固化时间会缩短。

同时,温度对固化时间的影响还受到其他因

素的影响,如树脂的配方和湿度。

在一定的湿度下,固化时间会随着

温度的升高而逐渐缩短,但超过某一温度后,时间将开始逐渐延长。

具体来说,当温度在15°C~25°C范围内时,固化时间会随着温度升高而逐渐缩短。

当温度达到30°C时,固化时间开始呈现先加快后减缓的趋势。

当温度超过35°C时,固化时间开始逐渐延长。

这个过程与树脂分子的化学反应速率有关,分子在固化过程中将耗费一定的能量,当

分子能量过高时,分子之间的反应便会受到抑制。

总的来说,根据以上研究结果,我们可以得出结论:酚醛树脂的固化

时间与温度呈正比例关系,但温度对固化时间的影响不是一成不变的。

根据不同的湿度环境和树脂配方,我们需要选择不同的固化温度,以达到最佳的固化效果和最高的制品质量。

这就需要在实践中不断地调整和研究。

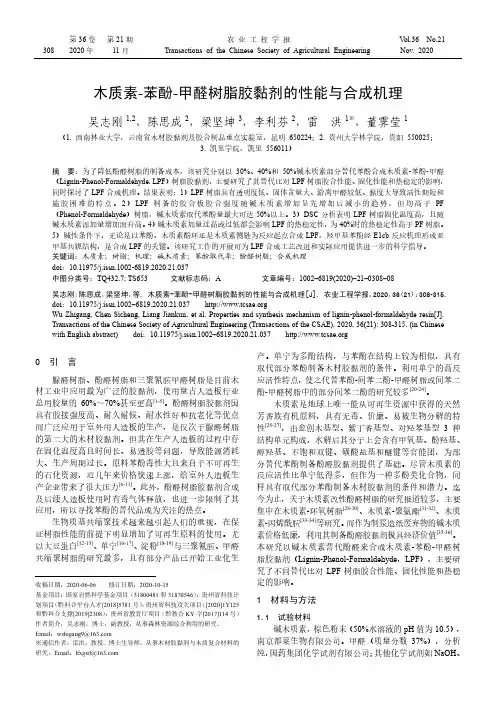

第36卷第21期农业工程学报V ol.36 No.21 308 2020年11月Transactions of the Chinese Society of Agricultural Engineering Nov. 2020木质素-苯酚-甲醛树脂胶黏剂的性能与合成机理吴志刚1,2,陈思成2,梁坚坤3,李利芬2,雷洪1※,董霁莹1(1. 西南林业大学,云南省木材胶黏剂及胶合制品重点实验室,昆明650224;2. 贵州大学林学院,贵阳550025;3. 凯里学院,凯里556011)摘要:为了降低酚醛树脂的制备成本,该研究分别以30%、40%和50%碱木质素部分替代苯酚合成木质素-苯酚-甲醛(Lignin-Phenol-Formaldehyde, LPF)树脂胶黏剂,主要研究了其替代比对LPF树脂胶合性能、固化性能和热稳定的影响,同时探讨了LPF合成机理。

结果表明:1)LPF树脂具有透明度低、固体含量大、游离甲醛较低、黏度大导致活性期短和施胶困难的特点。

2)LPF制备的胶合板胶合强度随碱木质素增加呈先增加后减小的趋势,但均高于PF (Phenol-Formaldehyde)树脂,碱木质素取代苯酚量最大可达50%以上。

3)DSC分析表明LPF树脂固化温度高,且随碱木质素添加量增加而升高。

4)碱木质素加量过高或过低都会影响LPF的热稳定性,为40%时的热稳定性高于PF树脂。

5)碱性条件下,无论是以苯酚、木质素酚环还是木质素侧链为反应起点合成LPF,羟甲基苯酚经E1cb反应机理形成亚甲基共轭结构,是合成LPF的关键。

该研究工作的开展可为LPF合成工艺改进和实际应用提供进一步的科学指导。

关键词:木质素;树脂;机理;碱木质素;苯酚取代率;酚醛树脂;合成机理doi:10.11975/j.issn.1002-6819.2020.21.037中图分类号:TQ432.7; TS653 文献标志码:A 文章编号:1002-6819(2020)-21-0308-08吴志刚,陈思成,梁坚坤,等. 木质素-苯酚-甲醛树脂胶黏剂的性能与合成机理[J]. 农业工程学报,2020,36(21):308-315.doi:10.11975/j.issn.1002-6819.2020.21.037 Wu Zhigang, Chen Sicheng, Liang Jiankun, et al. Properties and synthesis mechanism of lignin-phenol-formaldehyde resin[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(21): 308-315. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.21.037 0 引 言脲醛树脂、酚醛树脂和三聚氰胺甲醛树脂是目前木材工业中应用最为广泛的胶黏剂,使用量占人造板行业总用胶量的60%~70%甚至更高[1-5]。

酚醛树脂的保存方法引言酚醛树脂是一种重要的合成树脂,广泛应用于塑料制品、胶黏剂、涂料和防腐剂等方面。

能够有效增强材料的强度、硬度和耐热性。

为了保持酚醛树脂的品质和延长其使用寿命,正确的保存方法显得尤为重要。

本文将介绍一些关于酚醛树脂的保存方法,以期为读者提供指导。

保存温度与湿度酚醛树脂的保存要求在常温下进行,并且应该放置在干燥通风的环境中。

高温会导致酚醛树脂分子间的交联结构发生变化,使其性能下降。

而过高的湿度则会引起酚醛树脂吸湿变软,从而导致一些不可逆的变化,因此需要避免。

光照与氧化酚醛树脂在长时间暴露在阳光下或者强紫外线辐射下会发生颜色变化和物理性能的降低。

因此,在保存酚醛树脂时,应该避免阳光直射和紫外线照射。

此外,酚醛树脂也容易受到氧化的影响,所以在封存酚醛树脂时应该密封严实,避免空气中的氧气进入。

包装容器的选择适当的包装方式可以有效地保护酚醛树脂。

通常,玻璃瓶、塑料桶或者铝薄板罐是常用的酚醛树脂包装容器。

这些容器具有良好的密封性和耐腐蚀性,能够防止外界的湿气和光线对酚醛树脂的影响。

在选择容器时,应注意选择质量好、密封性强的包装容器。

防腐剂的添加一些酚醛树脂的制造商在生产过程中会添加一些防腐剂,以延长酚醛树脂的保存寿命。

防腐剂能够有效地抑制微生物的生长和繁殖,防止酚醛树脂受到微生物的侵蚀。

尽管酚醛树脂中添加了防腐剂,但仍然需要注意在保存过程中避免暴露在过高温度和湿度环境下。

定期检查与使用期限为了确保酚醛树脂的质量,建议定期检查保存的酚醛树脂。

检查的重点包括外观是否有异常变化、颜色变化、气味变化等。

如果发现异常情况,应该及时调查原因并采取相应措施。

此外,酚醛树脂也有一定的使用期限,超过使用期限后,其性能可能会发生明显变化,因此在使用前要先了解酚醛树脂的使用期限,避免使用过期的酚醛树脂。

结论正确的保存方法可以保持酚醛树脂的品质和延长其使用寿命。

在保存酚醛树脂时,需要注意保存温度与湿度的控制,避免光照和氧化的影响;选择合适的包装容器,并加入适量的防腐剂;定期检查保存的酚醛树脂并了解其使用期限。

白乳胶(其主要成分:聚醋酸乙烯a 普通型白乳胶:广泛用于木器、胶合板、水泥砂浆、纸张、布、皮革等的黏结。

b 新型复合白乳胶:用于木器、胶合板、水泥砂浆、纸张、布、皮革等的黏结。

优点:可常温固化、固化速度较快、粘接强度较高,粘接层具有较好的韧性和耐久性且不易老化;安全、无毒、不燃、清洗方便;对木材、纸张和织物有很好的黏着力,胶接强度高; 固化后的胶层无色透明,韧性好,不污染被粘接物。

缺点:耐水性和耐湿性差,易在潮湿空气中吸湿;在高温下使用会产生蠕变现象,使胶接强度下降;在 -5℃以下储存易冻结,使乳液受到破坏。

淀粉胶黏剂代替水玻璃黏合工业用纸箱等。

(但目前淀粉胶仍高于水玻璃胶价格。

优点:无毒、无味、对环境无污染。

施胶方便,不需专门设备,一次性涂布量低。

缺点:易霉变、虫蛀;黏度偏低,流动性较大,胶黏剂剂量不稳定;干燥速度较慢,大批量机械化作业有—定难度;储存稳定性较差,易凝胶;粘接性能偏低。

水玻璃 (俗称泡花碱优点:粘结力强、强度较高,耐酸性、耐热性好;缺点:耐碱性和耐水性差;具腐蚀性、强刺激性,可致人体灼伤。

酚醛树脂胶黏剂a 水溶性酚醛树脂胶黏剂(未改性 :用于胶合板制造。

b 醇溶性酚醛树脂胶黏剂:用于胶合板制造、木器的粘接修补。

c 改性间苯二酚 -甲醛树脂胶黏剂:适用期约 16h ,对木材、尼龙有一定的粘结力,主要用于粘接木材与塑料、橡胶、金属等。

d 酚醛 -丁腈胶黏剂:广泛用于汽车和飞机工业中。

优点:胶接强度高;较好的耐热、耐老化性;耐水、耐化学介质和耐霉菌,特别是耐沸水性能;尺寸稳定性好;电绝缘性能优良。

缺点:脆性大,剥离强度低,不适于作结构胶粘剂使用;固化时间较长,固化温度高。

脲醛树脂胶黏剂广泛用于制造胶合板、压层板、装饰板、木结构家具和碎木板等。

优点:胶合强度好,使用方便,成本低廉。

缺点:甲醛释放量高、污染环境、危害健康。

聚乙烯醇 /淀粉胶黏剂主要用于木制品、纸制品等的粘接。

优点:黏度适中,粘接制品力学性好,强度高;无毒、无污染。

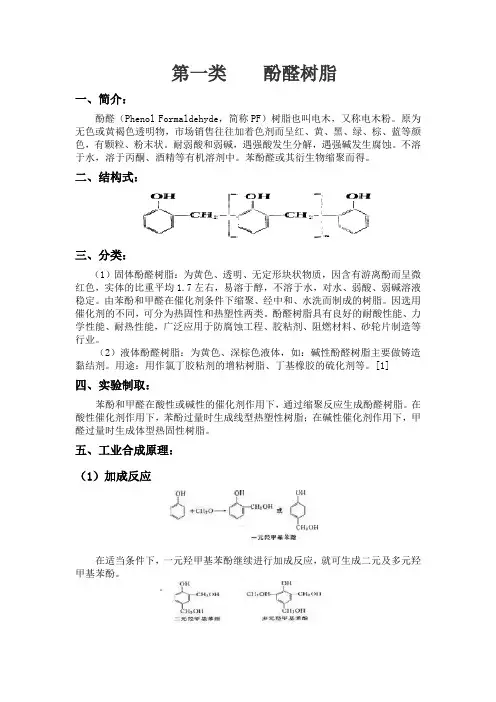

第一类酚醛树脂一、简介:酚醛(Phenol Formaldehyde,简称PF)树脂也叫电木,又称电木粉。

原为无色或黄褐色透明物,市场销售往往加着色剂而呈红、黄、黑、绿、棕、蓝等颜色,有颗粒、粉末状。

耐弱酸和弱碱,遇强酸发生分解,遇强碱发生腐蚀。

不溶于水,溶于丙酮、酒精等有机溶剂中。

苯酚醛或其衍生物缩聚而得。

二、结构式:三、分类:(1)固体酚醛树脂:为黄色、透明、无定形块状物质,因含有游离酚而呈微红色,实体的比重平均1.7左右,易溶于醇,不溶于水,对水、弱酸、弱碱溶液稳定。

由苯酚和甲醛在催化剂条件下缩聚、经中和、水洗而制成的树脂。

因选用催化剂的不同,可分为热固性和热塑性两类。

酚醛树脂具有良好的耐酸性能、力学性能、耐热性能,广泛应用于防腐蚀工程、胶粘剂、阻燃材料、砂轮片制造等行业。

(2)液体酚醛树脂:为黄色、深棕色液体,如:碱性酚醛树脂主要做铸造黏结剂。

用途:用作氯丁胶粘剂的增粘树脂、丁基橡胶的硫化剂等。

[1]四、实验制取:苯酚和甲醛在酸性或碱性的催化剂作用下,通过缩聚反应生成酚醛树脂。

在酸性催化剂作用下,苯酚过量时生成线型热塑性树脂;在碱性催化剂作用下,甲醛过量时生成体型热固性树脂。

五、工业合成原理:(1)加成反应在适当条件下,一元羟甲基苯酚继续进行加成反应,就可生成二元及多元羟甲基苯酚。

(2)缩合及缩聚反应随反应条件的不同可以发生在羟甲基苯酚与苯酚分子之间,也可发生在各个羟甲基苯酚分子之间。

包括:缩合反应不断进行的结果,将缩聚形成一定分子量的酚醛树脂,由于缩聚反应具有逐步的特点,中间产物相当稳定因而能够分离而加以研究。

六、加聚反应和缩聚反应加聚反应加成聚合反应的简称,是指以不饱和烃或含不饱和键的物质为单体,通过不饱和键的加成,聚合成高聚物的反应。

例如,乙烯加聚成聚乙烯,加聚反应根据参加反应的单体种类,又分为均聚反应和共聚反应。

仅由一种单体发生的加聚反应叫做均聚反应,合成聚乙烯的反应就是均聚反应。

酚醛树脂粘结剂锂离子解释说明以及概述1. 引言1.1 概述酚醛树脂是一种常见的合成树脂,具有优异的机械强度和高温稳定性,因此在各个领域中得到广泛应用。

粘结剂作为一种关键材料,在工程和科学领域中扮演着重要角色。

锂离子电池则是当前应用最广泛的电池类型之一,其性能和寿命很大程度上依赖于粘结剂的选择和使用。

1.2 文章结构本文主要由引言、酚醛树脂、粘结剂、锂离子电池和结论五个部分组成。

首先介绍了整篇文章的内容概述及目录,然后详细探讨了酚醛树脂及其生产过程、应用领域。

接着阐述了粘结剂的作用原理与分类,并重点分析了酚醛树脂作为粘结剂的优势和应用场景,同时介绍了其他常见的粘结剂。

随后我们将展开对锂离子电池的原理与结构进行探讨,并介绍与锂离子传导相关的物质。

最后,文章将重点分析锂离子电池中粘结剂的重要性和应用情况,并对酚醛树脂作为粘结剂的优势进行总结,并展望其在锂离子电池中的应用前景。

1.3 目的本文旨在深入探讨酚醛树脂作为一种粘结剂在锂离子电池中的应用情况,并分析其在电池领域中的优势和潜力。

通过了解酚醛树脂的定义、特性以及生产过程,我们可以更好地理解其适用范围和局限性。

同时,详细介绍粘结剂的作用原理和分类,以及不同类型粘结剂在工业和科学领域中的常见应用。

最后,通过对锂离子电池原理与结构、传导机制以及涉及物质的介绍,加深我们对酚醛树脂作为锂离子电池粘结剂的认识,并展望其未来发展趋势。

2. 酚醛树脂:2.1 定义与特性:酚醛树脂,亦称为酚甲醛树脂,是一种合成树脂,具有优异的物理性质和化学稳定性。

它由酚和甲醛等成分通过缩聚反应合成而成。

其化学结构中含有大量的芳香环和羟基团,因此它具有很高的强度、硬度和耐热性。

2.2 生产过程:酚醛树脂的生产过程主要分为三个步骤:预聚体制备、缩聚反应和固化。

预聚体制备阶段中,酚类物质与甲醛进行缩合反应生成相对较长链的预聚体。

在缩聚反应阶段,将预聚体与催化剂一起进行热处理,使其形成交联结构,并迅速增加分子量。

酚醛树脂1)合成方法酚醛树脂是由酚类,醛类,催化剂合成的。

酚醛树脂分热固性和热固性两种,其合成方法是不一样的。

1.热塑性酚醛树脂的合成:A热塑性酚醛树脂通常情况先是用苯酚与甲醛以摩尔比大于1的用量在较强酸性(pH<3)催化剂如盐酸、苯磺酸存在下缩聚反应制得的。

热塑性酚醛树脂是在酸性介质中,由甲醛于三官能度的酚,如苯酚,间甲酚,间苯二甲酚等,或与双官能度酚,如邻甲酚,对甲酚,2,3-二甲酚等缩聚而成。

采用三管管能度的酚,则酚必须过量,若酚的量少,则也会生产热固性树脂,酚量增加则会使树脂分子量降低。

在酸性介质中,羟甲基与羟甲基或羟甲基与酚环上的氢原子的反应速度,相比醛与酚的加成反应速度略快,热塑性酚醛树脂的生成过程是通过羟甲基衍生物阶段而进行的,同时羟甲基彼此间的反应速度总小于羟甲基与苯酚邻位或对位上氢原子的反应速度。

所以热塑性酚醛树脂主要是由于苯酚多于甲醛,反应生成双羟基苯甲烷(二羟基二苯基甲烷)的中间体,其反应方程式如下热塑性酚醛树脂由于在缩聚过程中甲醛量不足,树脂分子量只能增长到一定程度<1>反应历程在强酸的条件下,甲醛形成正碳离子,攻击苯酚中的电子云密度较高的对位和邻位,生成羟甲基酚,然后与苯酚缩合,形成羟基苯甲烷。

由于缩聚反应速度大于副反应速度,故形成线性树脂,随分子量增大,反应速度减小,达到可逆平衡。

<2>热塑性酚醛树脂的分子结构热塑性酚醛树脂的分子结构与合成方法有关,通常在强酸的条件下,缩聚反应主要是通过酚羟基的对位来实现,因为对位较活泼。

因此,热塑性酚醛树脂分子上的酚环主要是通过对位相连。

<3>反应介质pH值大小的影响副反应和缩聚反应都容易在对位上发生。

pH越小,在邻位上反应性就越大。

邻对位的反应性直接影响到树脂的固化速度。

固化速度的快慢,在工业生产上有很重要的意思,它直接影响到酚醛树脂制品的成型和制品的加工效率。

<4>反应催化剂的种类与用量的影响酸量越多或酸性越强越容易产生正碳离子,则反应速度越大,树脂的平均分子量越高。

酚醛树脂合成原理介绍2篇酚醛树脂合成原理介绍酚醛树脂是一种热固性树脂,具有优异的物理和化学性能,广泛应用于胶黏剂、涂料、塑料和复合材料等领域。

它是由酚和醛类化合物经过缩聚反应形成的高分子化合物。

本文将介绍酚醛树脂的合成原理,包括酚和醛的缩聚反应、缩聚反应机理和条件对反应的影响等。

酚醛树脂的合成是通过酚和醛的缩聚反应实现的。

酚和醛是通过电荷转移作用进行缩聚反应的,即酚中的氧原子与醛中的碳原子发生共价键的形成。

在缩聚反应中,酚和醛分子中的羟基(OH)和醛基(CHO)发生反应,形成酚醛树脂的长链结构。

这种缩聚反应通常发生在弱碱性条件下,如可以使用碳酸钠或氢氧化钠作为催化剂。

缩聚反应的机理是由酚与醛分子之间的亲核取代反应所驱动的。

首先,酚中的羟基会被醛中的醛基攻击,形成氧负离子。

然后,这个氧负离子会进行亲核取代反应,与另一个醛分子中的羰基碳形成共价键。

这些亲核取代反应不断进行,逐渐形成长链结构的酚醛树脂。

酚醛树脂的合成过程中,还会发生一些副反应,如酚的自缩聚和醛的交缩聚反应。

这些副反应会影响酚醛树脂的分子结构和性能。

缩聚反应的条件对酚醛树脂的合成过程和性能有重要影响。

合适的温度、催化剂和时间可以促进酚醛树脂的缩聚反应。

一般来说,较高的温度有利于反应的进行,但过高的温度可能引发副反应。

催化剂可以提高反应速率,但过量的催化剂可能导致副反应。

此外,反应时间也需要适当控制,以确保反应充分进行而不产生太多副产物。

总之,酚醛树脂是通过酚和醛的缩聚反应合成而成的。

缩聚反应是由酚和醛分子之间的亲核取代反应驱动的,形成长链结构的酚醛树脂。

缩聚反应的条件包括温度、催化剂和反应时间等,这些条件对酚醛树脂的合成过程和性能有重要影响。

深入了解酚醛树脂的合成原理有助于我们更好地理解其性质和应用。

甲醛类胶黏剂是木材加工工业使用的主要胶种,包括脲醛树脂胶黏剂、酚醛树脂胶黏剂、三聚氰胺树脂胶黏剂。

它们的合成工艺和使用技术日益完善,但是在使用过程中会有甲醛释放。

脲醛树脂:价格便宜、固化速度快、无颜色、能与水很好混合、使用方便等优点。

在人造板制造中有广泛应用,它的价格和成本是其它胶黏剂所不能比的。

为解决游离甲醛的问题,可通过以下方法来改进:降低合成树脂的甲醛和尿素的摩尔比;在脲醛树脂中添加甲醛捕捉剂;对木材胶接制品用氨或尿素溶液进行后处理;改变树脂的合成工艺。

它的发展方向是克服和减缓树脂的老化和体积收缩率,并开发和推广低甲醛释放量脲醛树脂,提高树脂的胶合耐水性和耐环境老化性能。

酚醛树脂:在木材加工领域中酚醛树脂的用量仅次于脲醛树脂。

它具有优异的胶接强度,耐水、耐热、耐磨及化学稳定性好等优点,特别是耐沸水性能最佳。

缺点是固化颜色较深,有一定的脆性、易龟裂、,特别是水溶性酚醛树脂与脲醛树脂相比固化时间较长、固化温度高,对单板含水率要求严格等。

即使如此,仍被广泛应用于生产耐水的一胶合板、装饰胶合板、木材层积塑料以及纤维板等方面。

它有热塑性酚醛树脂和热固性酚醛树脂。

热塑性酚醛树脂为粉状,常用于PF(酚醛树脂)模塑粉和泡沫塑料的原料。

发展方向是降低碱含量,减少游离酚的含量,提高树脂的固化速度和降低成本。

为提高其固化速度,可添加固化促进剂或高反应活性物质;改变树脂的化学结构,赋予高反应性;与快速固化性树脂复合;提高酚醛树脂的缩聚程度。

三聚氰胺-甲醛树脂:因三聚氰胺在水中的溶解度相当低,故其树脂具有较好的耐水性。

还具有很高的交接强度,较高的耐沸水能力(能经受3h的沸水煮沸),热稳定性高,低温固化能力较强,硬度高,耐磨性优异。

甚至在较低的适宜温度下也是如此。

并具有较强的耐化学药剂污染能力。

由于其硬度和脆性高,因而易产生裂纹。

工业上直接使用三聚氰胺树脂的情况不多见,通常以尿素代替部分三聚氰胺,制备得到三聚氰胺-尿素-甲醛共缩聚树脂使用。

酚醛树脂硫化epdm的化学机理酚醛树脂硫化EPDM(乙丙橡胶)的化学机理是一个复杂而重要的研究领域。

本文将介绍其主要的化学反应过程和机制。

1.酚醛树脂的选择与应用酚醛树脂是一种重要的热固性树脂,在橡胶工业中广泛应用。

它具有出色的粘接性能和耐高温性能,能够有效地提高橡胶的强度和硬度。

因此,选择合适的酚醛树脂对酚醛树脂硫化EPDM的制备至关重要。

2.硫化反应过程酚醛树脂硫化EPDM的化学机理主要涉及酚醛树脂与EPDM中的双键之间发生的交联反应。

在硫化剂的作用下,酚醛树脂中的酚羟基与EPDM中的双键发生加成反应,生成交联结构。

同时,硫化剂中的活性硫原子与EPDM中的双键进一步反应,形成硫化链段。

这样,酚醛树脂与EPDM之间形成了均匀的三维网络结构,提高了材料的强度和耐热性。

3.硬化反应机制硬化是酚醛树脂硫化EPDM的过程中不可或缺的步骤。

硬化反应主要包括导热反应和氧化反应两个过程。

导热反应是指硫化剂与酚醛树脂中的酚羟基之间发生的热化学反应,产生大量的热能。

而氧化反应则是指酚醛树脂在硫化剂的存在下与空气中的氧气发生氧化反应,形成稳定的交联网络结构。

这些反应共同导致了酚醛树脂硫化EPDM的物理性质和化学性质的改变。

4.应用前景酚醛树脂硫化EPDM由于其优异的性能,在工业上有着广泛的应用前景。

它可以作为高温黏合剂、密封剂和绝缘材料等方面的重要材料。

此外,酚醛树脂硫化EPDM还可以用于橡胶制品的改性,如橡胶密封件、轮胎等,以满足不同领域的需求。

综上所述,酚醛树脂硫化EPDM的化学机理涉及到酚醛树脂与EPDM 之间的交联反应和硬化反应。

通过适当选择酚醛树脂和硫化剂,可以获得具有优异性能的酚醛树脂硫化EPDM材料。

这将为橡胶工业的发展提供有力支持,并在各个领域展现出广泛的应用前景。