桥式起重机主梁有限元分析

- 格式:docx

- 大小:820.00 KB

- 文档页数:18

基于有限元分析的单梁桥式起重机优化设计摘要:利用ANSYS9.0分析单梁桥式起重机钢结构的力学特性,并结合分析结果咯实际经验提出了相应的结构优化方案,其正确性和合理性得到验证,并为同类产品优化设计提供有益参考。

关键字:桥式起重机;钢结构;优化设计;FEM目前广泛应用于机械制作、冶金、钢铁、码头的桥式起重机占具我国起重机的40%左右。

原有起重机设计方法多为传统的设计方法,设计效率低下,设计起重机安全系数大、消耗原料多、结构不尽合理。

亟待对其钢结构进行优化设计。

通常的优化设计是利用数学规划的方法,将机械工程的设计问题转化为由目标函授与约束条件描述额度最优化问题。

该方法对于解决较典型的优化问题可以得到较好的优化结果,但对于工程实际中经常出现的多目标、多约束条件优化问题则存在着数学模型难以建立及计算复杂,难于推广应用等问题。

鉴于此,本文利用有限元分析软件对可能的结构设计方案快速进行虚拟试验,并通过分析FEM虚拟试验的结果,作相应的结构优化。

以LX型单梁桥式起重机主梁钢结构为例,利用ANSYS模拟其在最恶劣工况下的应力分布和变形情况,提出并检验了优化方案。

1.LX型5t电动悬挂单梁桥式起重机钢结构特点LX型5t电动悬挂单梁桥式起重机由主梁和两条端梁、电动葫芦、大车运行机构、电气设备等主要部件组成。

车轮组倒挂在车间的H 型轨下运行。

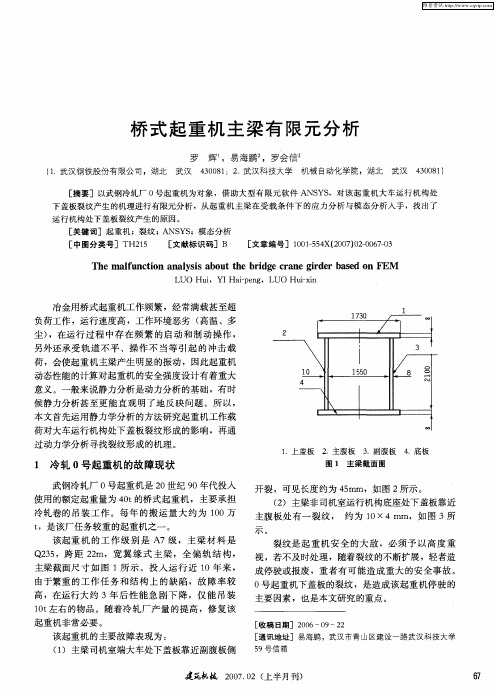

主梁中部由工字梁I32a和箱型梁焊接而成;两端悬臂部分则由工字钢I32a与槽钢[28a焊接而成;端梁由两根槽钢[18与钢板焊接而成,主梁通过箱型梁两侧的吊耳实现与端梁的连接,如图1 所示。

2.有限元建模和分析方案2.1单元的选择与网格划分LX型5t电动悬挂单梁桥式起重机钢结构中的工字钢、槽钢和箱型梁的主尺寸均为其厚度的10倍以上,故选定壳单元(shall 63)对该桥式起重机进行有限元分析[1]。

此外,选用壳单元便于模型的优化修改。

2.2确定最恶劣工况相关理论表明:小车位于跨中并制动,大车行径轨道接头并制动;小车位于悬臂梁极限位置并制动,大车行径轨道接头并发生偏斜为最恶劣的2中工况[2]。

桥式起重机主梁的有限元分析及优化设计武建华发布时间:2021-10-27T06:54:26.359Z 来源:《建筑学研究前沿》2021年15期作者:武建华[导读] 本文针对16 t×22.5 m的双梁桥式起重机当前的工况和具体的载荷进行分析,合理的确认了对于金属结构重量产生影响的相关因子——设计变量,同时针对这一重机主梁展开了针对MeshFree软件平台进行的一种有限元分析以及优化,最后使其重机力学性能可以获得要求。

河南东起机械有限公司河南省新乡 453400摘要:本文针对16 t×22.5 m的双梁桥式起重机当前的工况和具体的载荷进行分析,合理的确认了对于金属结构重量产生影响的相关因子——设计变量,同时针对这一重机主梁展开了针对MeshFree软件平台进行的一种有限元分析以及优化,最后使其重机力学性能可以获得要求。

关键词:桥式起重机;结构分析;有限元优化引言桥式起重机器本身是工程进行施工中能够提升作业效率和降低工人劳动强度的一种大型的起重设备。

当前应用的一些起重机其自身的金属结构全部都是选择型钢以及板材去完成焊接形成。

按照相关统计,通常桥式起重机器本身重量里的金属结构大概占到了改为汉字数字之下,针对一些跨度比较大的起重机器能够占到百分之85 之上,所以,有效降低本身的重量是减少起重机在制造上消耗成本的一种切实科学的方式。

当前,起重机金属结构在设计上的计算,通常都是使用理论以及类比计算去展开。

其中有非常多的经验估算以及简化算法,这样的一种情况就使得起重机自身的金属结构其自身的力学性能出现富余同时材料上的利用率相对较低等情况出现。

本文先首先基于16 t×22.5 m桥式起重机具原型去展开适当的力学分析,并适当的对其完成优化,最后有效地降低了这一起重机本身的自重。

1.双梁桥式起重机整体布局和核心技术参数当前桥架整体的金属结构件主要包含了:主梁和端梁,以及小车和走台栏杆等。

桥式起重机主梁的有限元分析

邵悦;刘志良;黄晓华

【期刊名称】《机械制造》

【年(卷),期】2024(62)2

【摘要】在力学理论分析的基础上,对桥式起重机主梁进行有限元分析,具体包括危险工况下的静力学分析、简支约束和自重载荷条件下的模态分析与谐响应分析。

通过有限元分析,得到桥式起重机主梁可能出现疲劳损伤的失效点,为后续疲劳检测提供依据。

【总页数】4页(P28-30)

【作者】邵悦;刘志良;黄晓华

【作者单位】南京理工大学机械工程学院;江苏省特种设备安全监督检验研究院苏州分院

【正文语种】中文

【中图分类】TH215

【相关文献】

1.16t×2

2.5m双梁桥式起重机主梁有限元分析及优化2.某单梁桥式起重机主梁有限元分析

3.双梁桥式起重机主梁有限元分析及结构优化

4.桥式起重机主梁有限元分析

5.大跨度轻量化桥式起重机主梁有限元分析

因版权原因,仅展示原文概要,查看原文内容请购买。

基于有限元技术的桥式起重机主梁分析及优化设计摘要:社会经济的发展带来了网络技术的发展,特别是近些年来,网购事业拔地而起,大大地带动了物流行业的蓬勃发展。

物流物品的增长同时也提高了在运输过程中起重机的使用。

由于起重机的运用十分广泛,还能大大减轻工人的工作量,提高整体的工作情况,所以不断对起重机进行优化具有一定的研究意义。

本文利用有限元概念对桥式起重机主梁进行了分析,提出了具体的优化设计措施。

关键词:桥式起重机;主梁;有限元;优化设计随着制造业的不断发展,工业物品的体积和重量不断提高,因此起重机的应用也越来越广泛。

近些年来,由于吊运物品的特殊性,起重机事故频繁发生。

目前设计人员对起重机进行设计时,考虑到实际工作条件的需要,往往选取的安全系数都比较大,这就导致起重机的尺寸偏大和所需材料的浪费。

同时,由于起重机运行环境与工作级别的不匹配,设计出来的起重机无法现场对工作场景进行模拟就直接投入使用,有一定的安全隐患。

综合以上情况,只有不断的对起重机结构进行优化,才能够在保证安全性的前提下,优化起重机的结构,减少材料的浪费。

一、有限元法及优化设计1、有限元法在求解问题时,有的问题是比较复杂的,将这种复杂的问题分成很多个可以逐个解决的小问题的方法就是有限元法。

逐个对小问题进行攻破,在进行整合,就能获得最终的答案[1]。

由于分解问题的过程是把繁杂简化,得出的答案肯定是有一定的误差的,但是这种求法已经是比较快速且接近于正确答案的,从某种意义来说是有效的,而且也避免了在计算整个复杂问题中出现错误的情况。

传统的有限元法是通过手工演算,这种方式虽然有效但是用时较久,而且一旦一步出现错误就会导致整个问题无法解决。

现代社会的发展带来了计算机网络信息技术,将这种技术与有限元理论结合,极大的促进了有限元技术的发展。

2、结构的优化设计对结构进行优化设计,一般来说就是通过各种优化的策略对某结构进行优化。

优化设计的前提是建立模型,模型要满足整体的设计要求,然后,针对所需优化的参数进行模拟,直到找出最优参数,再运用这些参数建立最优的模型。

210研究与探索Research and Exploration ·探讨与创新中国设备工程 2018.02 (下)5t-22.5m 双梁桥式起重机是横架在车间、仓库以及料场相关结构之中,对物体开展吊装工作,是现阶段使用范围较为广泛的起重设备。

由于特殊的受力结构,它的力学特性与传统吊装设备有所不同。

如果采取传统的力学分析方法,很难对5t-22.5m 双梁桥式起重机中各截面的应力大小与方向进行评估,同时繁琐的计算与分析模式难以真正做到受力分析的准确性。

为了确保其始终处于良好的运行状态,实现受力数据的高效分析,文章以ANSYS 软件为起点,在全面分析5t-22.5m 双梁桥式起重机整体布局与技术参数的基础上,以科学性与实用性的原则作为分析框架,对5t-22.5m 双梁桥式起重机各环节进行全面分析。

1 5t-22.5m 双梁桥式起重机布局与技术参数分析5t-22.5m 双梁桥式起重机整体布局与技术参数的明确,在一定程度上为工作人员明确力学结构与布局,逐步明晰有限元分析的重点与难点,为开展有限元分析工作提供了必要的引导。

5t-22.5m 双梁桥式起重机由主梁、端梁、小车、走台栏等几大部分组成,这种结构在很大程度上满足了目前起重吊装工作的基本要求,降低了大宗货物的运输难度。

同时由于5t-22.5m 双梁桥式起重机结构相对简单,便于进行现场安装,具有较强的实用性。

5t-22.5m 双梁桥式起重机在运行前,为了确保运行的流畅性,需要技术人员对载荷进行计算,通常情况下,可以将载荷划分为3类:常规载荷、偶然载荷、特殊载荷,具体来看5t-22.5m 双梁桥式起重机的常规载荷主要是重力、驱动与制动设备以及结构位移变形引发的载荷,偶然载荷则主要是由于5t-22.5m 双梁桥式起重机在风、雪以及温度变化情况下导致的设备运行偏斜,这种载荷5t-22.5m 双梁桥式起重机的有限元分析胡勇(云南省印刷物资公司,云南 昆明 650032)摘要:5t-22.5m 双梁桥式起重机作为一种工作效能极高的起重机械,与传统起重机械相比,具有自重轻、负载大以及抗风能力强等基本特点,有效满足了大型运输与安装工作的基本要求。

桥式起重机主梁结构有限元分析

一、桥式起重机介绍

桥式起重机是横架于车间、仓库和料场上空进行物料吊运的起重设备。

由于它的两端坐落在高大的水泥柱或者金属支架上,形状似桥。

桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。

它是使用范围最广、数量最多的一种起重机械。

桥式起重机一般由桥架(又称大车),提升机构、小车、大车移行机构,操纵室,小车导电装置(辅助滑线),起重机总电源导电装置(主滑线)等部分组成。

桥架是桥式起重机的基本构件,它由主梁、端梁、走台等部分组成。

主梁跨架在跨间上空,有箱形、析架、腹板、圆管等结构形式。

主梁两端连有端梁,在两主梁外侧安有走台,设有安全栏杆。

在驾驶室一侧的走台上装有大车移行机构,在另一侧走台上装有往小车电气设备供电的装置,即辅助滑线。

在主梁上方铺有导轨,供小车移动。

整个桥式起重机在大车移动机构拖动下,沿车间长度方向的导轨上移动。

1.主梁

我们本次研究的是75t桥式起重机的主梁结构,主梁是起重机的主要承重结构,对于它的受力分析及工作状况的校核是很有必要的。

(1)桥式起重机主梁的CAD图纸

我们使用的是solidworks进行的建模,下面是我们的模型图:

模型剖视图:

小车工况分析:

从图纸中我们可以看出主钩的工作范围(即小车在梁上的运动范围),小车在梁上的各段进行工作是对梁造成的负载是不同的,因此在对梁施加载荷前,我们要对主梁的模型进行一些处理,使载荷能单独的加在主梁各段,较为精确的模拟主梁的受力情况;

主梁模型的处理:

我们使用Workbench对模型进行切片处理,把主梁分成7个部分,其中需要加载荷的部分为中间有:A、B、C、D、E五部分,其中这五部分的长度都与小车长度基本相等,以此来模拟小车在梁上不同位置工作时的工况。

划分网格:

我们使用的是四面体来划分的网格,由于模型的总长为16500mm,为了计算方便和保证精确度,我们将网格尺寸设置为100mm;

添加自重:

添加约束:

添加载荷:

A(左1)B(左2)

C(中)D(右1)

E(右2)

由于梁上的小车重24T,起重机主钩的额定起重量为75T,而我们只是对一根梁进行分析,只需承重一半的重量,因此我们加的载荷为500000N(50T)。

A(左1)

变形量:

剖视图:

Mises等效应力:

A(左1)最大变形量为3.299mm,最大应力在小车轨道上,为141.65MPa,主梁的最大应力分布在94.435MPa附近;

B(左2)

变形量:

剖视图:

Mises等效应力:

剖视图:

B(左2)最大变形量为6.1498mm,小车轨道上的最大应力为161.28MPa,主梁的最大应力分布在107.52MPa附近;

C(中)

变形量:

剖视图:

Mises等效应力:

剖视图:

C(中)最大变形量为7.9824mm,小车轨道上的最大应力为213.5MPa,主梁的最大应力分布在142.33MPa附近;

D(右1)

变形量:

剖视图:

Mises等效应力:

剖视图:

D(右1)最大变形量为6.0257mm,小车轨道上的最大应力为153.89MPa,主梁的最大应力分布在102.59MPa附近;

E(右2)

变形量:

剖视图:

Mises等效应力:

剖视图:

E(右2)最大变形量为 3.1304mm,小车轨道上的最大应力为134.42MPa,主梁的最大应力分布在89.614MPa附近;

结论分析

小车轨道受力情况:

(1)根据《起重机设计手册》可知,当轨重小于43kg/m时,轨道的许用应力取230MPa,由应力云图可知,最大应力出现在车轮与轨道接触处,根据我们得出的数据最大应力出现在主梁中间的轨道上为213.5MPa,在轨道的许用应力范围内,因此是合格的;

(2)主梁的最大变形量为7.9824mm,而主梁的上拱度为16.5mm,在其允许范围内,满足要求。

主梁受力情况:

根据《起重机设计手册》可得Q235钢的设计许用应力推荐值为140MPa,若排除因添加约束及轨道接触所形成的应力集中,主梁的受力情况基本满足强度需求。

总结分析:

(1)从图表可以看出,模型的受力情况基本满足强度要求,但我们在很多地方的处理都不是很合理;

(2)比如在划分网格的时候我们选择的是四面体而不是六面体,若使用六面体划分网格的话,得到的应力云图会比现在做出的更加精确、合理;

(3)在约束的地方也不是很合理,出现应力集中区域,使分析结果出现较大误差;

(4)在建模方面还有待提高,使用实体建模在划分网格和计算求解时需要的时间很长,计算不同情况时尤其麻烦,如果使用板单元建立模型,计算起来应该会方便的多。