8.139km长距离带式输送机设计说明书课件

- 格式:doc

- 大小:613.82 KB

- 文档页数:11

豫龙水泥厂8.139km带式输送机是目前国内设计、制造、安装调试的单机最长的带式输送机之一。

本文简要介绍了该机的主要技术参数、设计计算方法、动态分析、主要部件配置以及启、制动控制方法等内容。

(一)工程概况本机位于河南驻马店市确山县南东石灰石矿山区,单机长度为8.139km,是目前国内设计、制造、安装调试单机最长的带式输送机。

该机除尾部内地段为室内外均为敞开式廊道,胶带机上设遮阳防雨罩。

环境温度-17.4℃~41.9℃。

地形较复杂,沿线有二十几个高坡点。

采用尾部落料,将破碎机破碎后的石灰石输送到厂区。

带宽1200mm, 带速3.5m/s,总落差28m,运量1600t/h。

该机是采用ISO设计方法进行设计计算,并用动态分析软件对各种工况进行精确的分析和计算,并以此结果作为总体布置,受力分析、结构设计、零部件选型的依据,保证了设计的可靠性和先进性。

(二)主要技术参数及总体布置1、主要技术参数见下表。

2、总体布置总体布置见图1,根据胶带机工艺线路布置要求及经济实用性要求,采用头部三驱动和中部转载双驱动方式驱动,可大幅度减少胶带机最大张力(较头尾驱动型式减小25%),降低设备总投资;由于胶带机拉紧行程及拉紧力大,采用了液压绞车自动张紧装置,布置在胶带机头部低张力处,自动调整胶带机各种运行工况所需要的胶带张力;为实现长距离胶带机紧急停机,避免意外撕裂过长胶带、叠带事故及其它安全事故,在胶带机尾部设盘式液压制动装置,因该胶带机中部区域无大的坡度起伏,经动态验算分析中部无须设制动装置。

(三)设计计算方法及步骤1、初步设计计算由于动态分析计算需要输入带式输送机的总体布置和相关技术参数,因此,初步设计时首先采用ISO5048国际标准进行计算,包括各种运行阻力,驱动功率和沿线各点张力的计算,并以此计算结果为依据进行总体方案布置和部件选型。

2、计算机动态分析计算国际标准的计算方法采用的是将输送带看成刚体对输送机的启制动过程进行动力学分析,实践证明,这种分析方法用于长达8km多的带式输送机,其计算结果与实际情况相差较大,满足不了对设计的经济性和可靠性的要求,故需采用动态分析进行设计计算。

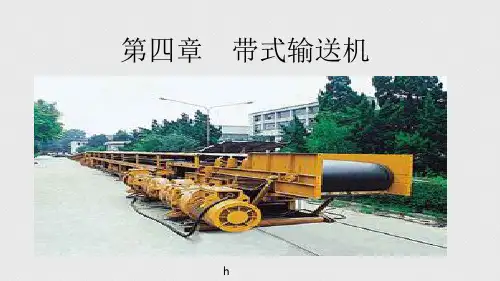

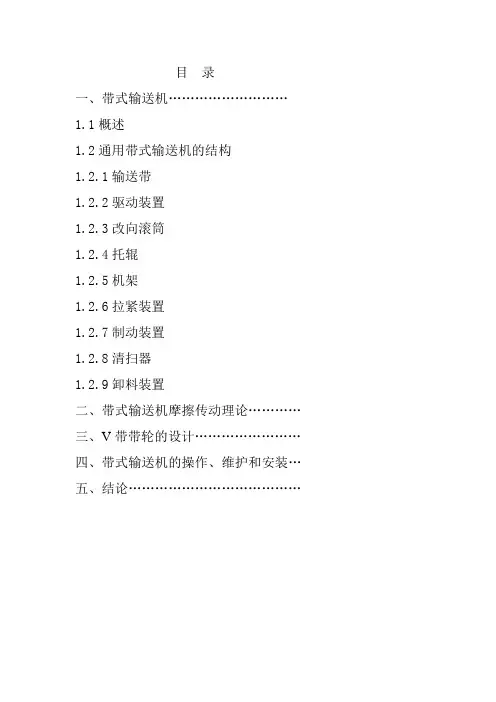

目录一、带式输送机………………………1.1概述1.2通用带式输送机的结构1.2.1输送带1.2.2驱动装置1.2.3改向滚筒1.2.4托辊1.2.5机架1.2.6拉紧装置1.2.7制动装置1.2.8清扫器1.2.9卸料装置二、带式输送机摩擦传动理论…………三、V带带轮的设计……………………四、带式输送机的操作、维护和安装…五、结论…………………………………第一章带式输送机第一节概述60万吨/年石料清洗场带式输送机的设计带式输送机是化工、煤炭、冶金、建材、电力、轻工、粮食及交通运输等部门广泛使用的运输设备。

带式输送机是利用摩擦力传递运动,以胶带、刚带、刚纤维带和化纤维带作为传送物料和牵引工件的一种适应能力强、应用广泛的连续输送机械。

其特点是承载物料的带也是传递动力的牵引件,这是于其他输送机有着显著的区别。

带式输送机结构简单、运行可靠、输送量大、输送物料广、装、卸比较方便等优点,所以在各行各业中得到广泛应用,尤其在煤矿生产中发挥着巨大作用,所以这次毕业设计我选了带式运输机的设计这个课题。

带式输送机在国内外都有很大的发展,下面分别阐述:1.国内煤矿用带式输送机的现状及存在问题80年代末期以来,我国煤矿用带式输送机也有了很大的发展,对带式输送机的关键技术研究和新产品开发都取得了可喜的成果。

输送机产品系列不断增多,从定型的SDJ、SSJ、STJ、DT等系列发展到多功能、适应特种用途的各种带式输送机系列,如国家“七五”、“九五”攻关项目———大倾角带式输送机成套设备、高产高效工作面顺槽可伸缩带式输送机等填补了多项国内空白,开发了大倾角、长距离输送原煤的新型带式输送机系列产品,并对带式输送机的关键技术及其主要元部件进行了理论研究和产品开发,应用动态分析技术和中间驱动与智能化控制等技术,研制成功了多种软起动和制动装置及以PLC为核心的可编程电控装置。

随着我国高产高效矿井的发展,煤矿井下带式输送机目前已达到表2所示的主要特征指标。

机械设计课程设计设计题目带式运输机传动装置内装1、减速器装配图一张;2、零件工作图2张(中间轴上的大齿轮和轴);3、箱座零件工作图一张4、设计计算说明书一份机械工程系(院)班设计者学号指导老师完成日期目录一、设计任务书-----------------------------------------2二、传动方案分析---------------------------------------2三、电动机的选择计算-----------------------------------3四、总传动比的确定和各级传动比的分配-------------------3五、运动和动力参数的计算-------------------------------3六、传动零件的设计-------------------------------------4七、轴的设计和计算------------------------------------13八、滚动轴承的选择和计算------------------------------18九、键连接的选择和计算--------------------------------19十、联轴器的选择和计算--------------------------------20十一、润滑和密封的说明--------------------------------21 十二、拆装和调整的说明--------------------------------21 十三、减速箱体的附件的说明----------------------------21 十四、设计小节----------------------------------------22 十五、参考资料----------------------------------------22 一、设计任务书课程设计的题目:带式运输机传动装置(二级斜齿轮展开式)(1)传动示意图:(2)输送带的牵引力F=5KN ,输送带的速度υ=2.0m/s滚筒的直径D=500mm(3)工作条件及设计要求:工作环境室内,灰尘较大,环境最高温度35度,连续单向运转,工作载荷稳定,工作寿命为8年,每年300个工作日,每日工作16小时。

2024km长距离带式输送机设计说明书2024km长距离带式输送机设计说明书一、产品介绍长距离带式输送机是一种高效、可靠的物料输送设备,适用于长距离、大运量、高速度的物料运输。

针对2024km长距离的特殊需求,我们设计了一款具有独特性能的长距离带式输送机,旨在为用户提供一种高效、可靠、环保的物料输送解决方案。

该长距离带式输送机主要特点包括:1、长距离设计:输送距离长达2024km,满足远距离物料输送的需求。

2、高速度:设计运行速度高,能够提高物料输送效率。

3、大运量:承载能力强,可实现大量物料的连续运输。

4、环保:采用封闭式设计,减少粉尘污染,符合环保要求。

5、可定制:根据用户需求,可定制不同规格和配置的机型。

二、设计原理长距离带式输送机的设计主要包括结构设计、传动系统设计、运转参数计算等方面。

以下是设计原理的简要介绍:1、结构设计:采用模块化设计理念,将机身分为多个部分,便于运输和安装。

同时,采用高强度材料,降低机身重量,提高抗振性能。

2、传动系统设计:采用高性能的减速器和变频器,确保传动系统的稳定性和高效性。

同时,配备先进的制动系统,确保在紧急情况下能够迅速停车。

3、运转参数计算:根据输送机的性能要求,对电机功率、带速、物料流量等运转参数进行计算,以确保输送机在最佳状态下运行。

三、设计流程长距离带式输送机的设计流程如下:1、设计概念:明确设计需求,制定设计方案。

2、方案选型:根据需求,选择合适的部件和材料,确定整体结构。

3、设备制造:按照设计方案进行设备制造。

4、图纸绘制:绘制详细图纸,包括结构图、零件图、装配图等。

5、技术参数确定:根据设计要求,确定设备的技术参数,如电机功率、带速、物料流量等。

6、性能试验:在试验场进行性能试验,验证设备的性能是否符合设计要求。

四、性能试验性能试验是验证长距离带式输送机性能的重要环节。

通过试验,我们可以对设备的各项性能进行测试,以确定其是否达到设计要求。

性能试验包括以下方面:1、运载能力测试:测试设备在不同条件下的运载能力,以验证其是否满足设计要求。

1 绪 论1.1带式输送机的概述带式输送机是一种由驱动滚筒带动输送带,由挠性输送带作为物料承载件和牵引件,靠摩擦驱动连续输送散碎物料或成品件的连续输送机械。

带式输送机具有输送能力大、功耗小、构造简单、对物料的适应性强,应用范围较为广泛的特点。

应用它可以将物料在一定的输送线上,从最初的供料点到最终的卸料点间形成一种物料的输送流程。

它既可以进行散碎物料的运输,又可以进行成件物品的输送。

除进行纯粹的物料运输外,还可以与各工业企业生产流程中的工艺过程的要求相配合,形成有节奏的流水线作业运输线。

目前,带式输送机广泛应用于现代化的各种工业企业中。

在矿山的井下巷道、矿井地面运输系统、露天采矿场及选矿厂中,广泛应用带式输送机作为水平运输或倾斜运输工具。

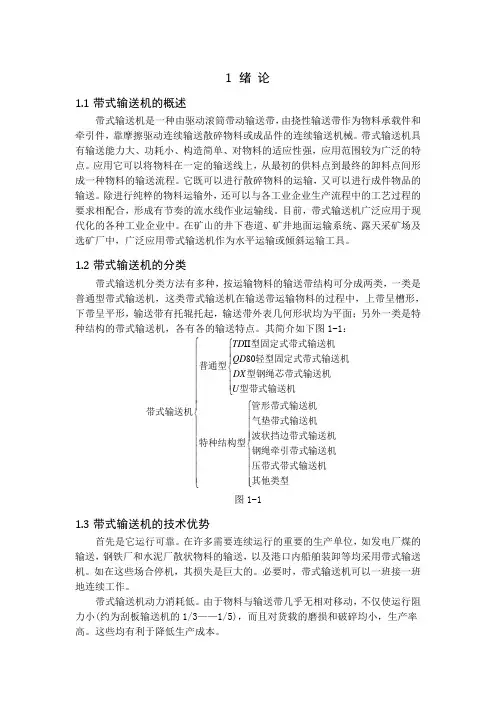

1.2带式输送机的分类带式输送机分类方法有多种,按运输物料的输送带结构可分成两类,一类是普通型带式输送机,这类带式输送机在输送带运输物料的过程中,上带呈槽形,下带呈平形,输送带有托辊托起,输送带外表几何形状均为平面;另外一类是特种结构的带式输送机,各有各的输送特点。

其简介如下图1-1:80TD QD DX U ⎧II ⎧⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎩⎪⎧⎪⎨⎪⎪⎪⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎪⎪⎪⎩⎩型固定式带式输送机轻型固定式带式输送机普通型型钢绳芯带式输送机型带式输送机管形带式输送机带式输送机气垫带式输送机波状挡边带式输送机特种结构型钢绳牵引带式输送机压带式带式输送机其他类型图1-11.3带式输送机的技术优势首先是它运行可靠。

在许多需要连续运行的重要的生产单位,如发电厂煤的输送,钢铁厂和水泥厂散状物料的输送,以及港口内船舶装卸等均采用带式输送机。

如在这些场合停机,其损失是巨大的。

必要时,带式输送机可以一班接一班地连续工作。

带式输送机动力消耗低。

由于物料与输送带几乎无相对移动,不仅使运行阻力小(约为刮板输送机的1/3——1/5),而且对货载的磨损和破碎均小,生产率高。

这些均有利于降低生产成本。

8.139米长距离带式输送机设计说明书目录(一)工程概况 (2)(二)主要技术参数及总体布置 (2)1、主要技术参数见下表。

(2)2、总体布置 (4)(三)设计计算方法及步骤 (4)1、初步设计计算 (4)2、计算机动态分析计算 (4)(四)输送机部件配置 (5)1、驱动装置 (5)2、滚筒 (5)3、托辊 (6)4、拉紧装置 (6)5、清扫装置 (7)6、保护装置 (8)(五)输送机的启动控制 (8)(六)输送机的制动停机控制 (9)(七)输送机的防偏措施 (9)豫龙水泥厂8.139km带式输送机是目前国内设计、制造、安装调试的单机最长的带式输送机之一。

本文简要介绍了该机的主要技术参数、设计计算方法、动态分析、主要部件配置以及启、制动控制方法等内容。

(一)工程概况本机位于河南驻马店市确山县南东石灰石矿山区,单机长度为8.139km,是目前国内设计、制造、安装调试单机最长的带式输送机。

该机除尾部内地段为室内外均为敞开式廊道,胶带机上设遮阳防雨罩。

环境温度-17.4℃~41.9℃。

地形较复杂,沿线有二十几个高坡点。

采用尾部落料,将破碎机破碎后的石灰石输送到厂区。

带宽1200mm, 带速3.5m/s,总落差28m,运量1600t/h。

该机是采用ISO设计方法进行设计计算,并用动态分析软件对各种工况进行精确的分析和计算,并以此结果作为总体布置,受力分析、结构设计、零部件选型的依据,保证了设计的可靠性和先进性。

(二)主要技术参数及总体布置1、主要技术参数见下表。

2、总体布置总体布置见图1,根据胶带机工艺线路布置要求及经济实用性要求,采用头部三驱动和中部转载双驱动方式驱动,可大幅度减少胶带机最大张力(较头尾驱动型式减小25%),降低设备总投资;由于胶带机拉紧行程及拉紧力大,采用了液压绞车自动张紧装置,布置在胶带机头部低张力处,自动调整胶带机各种运行工况所需要的胶带张力;为实现长距离胶带机紧急停机,避免意外撕裂过长胶带、叠带事故及其它安全事故,在胶带机尾部设盘式液压制动装置,因该胶带机中部区域无大的坡度起伏,经动态验算分析中部无须设制动装置。

(三)设计计算方法及步骤1、初步设计计算由于动态分析计算需要输入带式输送机的总体布置和相关技术参数,因此,初步设计时首先采用ISO5048国际标准进行计算,包括各种运行阻力,驱动功率和沿线各点张力的计算,并以此计算结果为依据进行总体方案布置和部件选型。

2、计算机动态分析计算国际标准的计算方法采用的是将输送带看成刚体对输送机的启制动过程进行动力学分析,实践证明,这种分析方法用于长达8km多的带式输送机,其计算结果与实际情况相差较大,满足不了对设计的经济性和可靠性的要求,故需采用动态分析进行设计计算。

所谓输送机的动态分析就是将输送带按粘弹性体的力学性质,综合计入驱动装置的启制动特性、各运动体的质量分布、线路各区段的坡度变化、各种运行阻力、输送带的初始张力、输送带的挠度变化、拉紧装置的型式位置及张紧力等因素的作用,建立输送带粘弹性力学模型,求得输送带在启动和制动过程中,输送带上的不同点随时间的推移所发生的速度、加速度和张力的变化;预报按传统的静态设计方法设计的输送机可能出现的动态危险和不安全之处,对该设计提出改进和调整措施,确定优化的设计和控制参数。

我公司委托东北大学自动化学院对该输送机进行了动态分析,计算并验证其计算结果的精确性和可靠性,又委托澳大利亚ACE大陆公司进行了验算,两者计算结果差距不大;且重点计算了以下四种工况条件下的稳态运行及启动、停机过程的状况。

1)全程空载工况2)全程满载工况3)水平及上坡段满载,其它段空载工况4)下运段满载,其它段空载工况(四)输送机部件配置1、驱动装置长距离带式输送机设计的关键环节之一是选择合理的驱动系统,保证输送机的启制动过程平稳、可控,消除或减小动态应力。

对于该胶带机,单机长度达8Km之多,应采用具有可控启制动功能的驱动装置,控制输送机按理想的启制动曲线(如S型见图2)启动和制动,以减小输送带及承载部件的动态载荷。

在综合考虑设备投资的经济性和技术可靠性,我们选择了美国道奇公司的CST可控起制动作本机的驱动系统。

CST可控启制动由一台行星减速器和一套低速轴调速系统及热交换系统组成,其工作原理:操作者可根据需要,通过控制器设置所需要的加速度曲线和起动时间;在收到起动信号后,电机空载起动,达到额定速度后,液压系统开始增加离合器反应系统的压力;当反应盘相互作用时,其输出力矩将与液压系统的压力成正比;设在输出轴上的速度传感器,检测出转速并反馈给控制系统,该速度信号将与控制系统设定加速度曲线比较,其差值将用于调整反应盘压力,从而确保稳定的加速度斜率;在起动过程中,离合器滑差所产生的热量将由流经反应盘的冷却液带走并经热交换系统散热。

CST可控启制动装置是长距离且线路较复杂的带式输送机的理想驱动装置,具有设定启制动速度曲线自动跟踪功能、过载保护功能、多机平衡功能和低速验带功能,启动系数可以控制在1.05~1.1之间、启制动加减速度可以控制在0~0.05m/S2之间、控制精度为2% 。

2、滚筒传动滚筒满足许用扭矩、许用合力要求,直径选用同时也须满足胶带工作张力限制。

控制胶带覆盖胶变形量在6%内[D≥35K(d/2+δ2)]条件下选用。

改向滚筒选用满足许用合力及包角条件下选用其型号。

ST2500以上输送带采用传动滚筒直径φ1250mm。

所有传动滚筒筒体均采用铸焊结构,轮毂与轮轴之间采用涨套联接;改向滚筒根据负载情况,筒体采用铸焊结构(合张力≥200kw)和全焊结构,焊后整体退火,消除內应力,轮毂与轮轴分别采用涨套和键联接,滚筒周向和纵向焊缝无损伤,轮毂的铸造质量经磁粉或超声波检验,滚筒组装后作静平衡试验达到G40级;滚筒轴均为锻件,其许用扭矩及许用合力均满足设计要求。

3、托辊根据托辊辊子静、动载荷及寿命计算,托辊直径选用φ133m,轴承选用4G306;为减小托辊前倾阻力,降低总的运行阻力,仅配置25%的前倾托辊;每10组槽形托辊中设一组全自动调心托辊,每6组下托辊中设一组全自动下调心托辊,防止胶带运行时跑偏。

对于长距离胶带机,其主要阻力由托辊旋转阻力和输送带运行阻力组成。

通过计算表明,两项约占80%,因此提高托辊辊子的质量尤为重要。

托辊辊子采用高性能的大滚珠、大游隙专用轴承(KA 系列)及高精度的密封圈,密封结构为非接触式迷宫密封结构,辊皮采用托辊专用有缝焊管,其园度和壁差均严格符合ISO国际标准,辊辊体与轴承座采用CO2气体保护焊,这有效地保证了托辊的性能,降低了托辊旋转阻力。

4、拉紧装置本机采用先进的CST可控软起动技术,并控制起、制动过程的加速度α≤0.05m/s2,故本胶带机采用结构简单,使用安全可靠,维修方便的液压绞车自动拉紧装置(中国矿业大学优质产品),它由液压拉紧装置、液压站、蓄能器、电控箱、拉紧滚筒及托带装置等组成。

液压绞车自动拉紧行程是可变的,可随着力的变化而自动补偿输送带的伸长量;起动拉紧力和正常运行拉紧力可根据输送机张力的需要进行调节,完全可以实现起动拉紧力为正常运行时拉紧力的1.1~1.5倍,一旦调定后,拉紧站即按预定程序自动工作,保证胶带在理想状况下运行;动态响应快,输送机起动时,胶带松边突然松驰伸长,拉紧站能立刻收缩油缸,以及时补偿胶带伸长,使紧边冲击力减少,从而使启动平稳可靠;具有断带保护功能,并能实现自动增补拉紧力的保护功能。

根据本胶带机的地形特点及空间要求,满足胶带的拉紧行程,从而简化了结构。

支架上设重轨作为滑轨,拉紧车及托带装置在滑轨上移动,通过拉紧滚筒,从而实现了胶带的张紧(见图3)。

5、清扫装置由于输送的物料刚出矿,含有一定的水份及粘土,物料的粘附性较强,故必须设置性能较好的清扫装置。

本胶带机是条长距离,大功率输送机,为保证设备正常运转,延长胶带的使用寿命,必须对胶带加强维护,因此我们对本胶带机设计了二级高分子刀片清扫器(台湾骏维优质产品)、空段清扫器、翻转清扫装置等。

在头部及中部卸料筒处,安装了H型和P型高分子刀片清扫器,高分子刀片清扫器巧妙地将柔性和耐磨性组合在一起,由多个宽150-200mm的高分子刀体排列而成。

它利用调整器的弹性使高分子刮片始终以一定的压力紧贴输送带进行清扫,这种清扫器的清扫效果好、寿命长、结构紧凑、安装调整方便,是一种新式的清扫器。

空段清扫器用来清扫撒落在输送带空段上的物料,防止落料卷入滚筒,空段清扫器的橡胶刮板与输送带接触长度应不小于带宽的 85%。

本机的翻转装置是将回程胶带在头部附近及尾部附近强制翻转180°运行,避免回程托辊接触脏污的胶带承载面,并能实现对胶带承载面脏污物的清扫,从而保证胶带以其干净一面沿下托辊运行,达到较为理想的运行效果,胶带翻转装置适用于运送粘性物料,对胶带脏污物难以清扫干净的长距离带式输送机。

强制式胶带翻转装置分头部翻转装置和尾部翻转装置两种组合而成,在头部附近,从第一组起平滚筒开始,第一翻转段由第二组托辊将胶带强制翻转45°,第二翻转段由第三组中夹辊将胶带翻转成90°,第三翻转段由第四组托辊将胶带翻转135°,最后一段由一组滚筒将胶带翻转成180°后水平运行,在尾部附近同样经一、二、三、四段强制性翻转,将经头部翻转了180°的下胶带恢复原状,从而保证在头尾翻转装置之间的很长距离内,胶带以非承载的干净面在下托辊上运行(见图4)。

该胶带翻转装置对胶带机的运行具有以下作用:1)由于胶带需穿过90°竖立的中间夹辊,由于揉拈作用,可对胶带机承载面上的污物进行清扫。

2)由于下胶带机经翻转后以干净一面在托辊上运行,避免了弄脏托辊和沿程撒落粘结物料。

3)减轻胶带和托辊的磨擦,使下托辊的使用寿命大大增长,对于输送粘度大的长距离输送机可使下托辊寿命增长约1倍。

4)减少了下胶带运行阻力,相应可减少驱动功率。

5)为输送机远程监管的无忧运行提供了有利条件。

6、保护装置为实现胶带输送机全程监控和集中控制性能,输送机两侧每隔50m设一对智能性拉绳开关,在头部落料点、尾部接料点各设一对智能性跑偏开头,并每隔80m设一对智能性跑偏开头,尾部接料点前一组托辊处设A型、B型胶带纵向防撕裂装置各1套,接近头部处设一组打滑检测装置,中部转载处设一组张力传感器,CST输出轴处设一组速度传感器,拉紧装置处设二组行程限位开关。

(五)输送机的启动控制正常情况下输送机停机前应将其上的物料卸空,以便下次可空载启动。

但是非正常停机时其上会有物料,再次启动即可能为满载启动,因此启动过程参数的确定以满载启动为准。

本机共设五套相同的驱动单元,头部三套,中部二套,每套驱动单元包括YKK500-4(560kw)电动机,CST630可控传动装置,电液控制组件,冷却系统等。