齿轮主要参数及测量全解

- 格式:pptx

- 大小:42.86 MB

- 文档页数:73

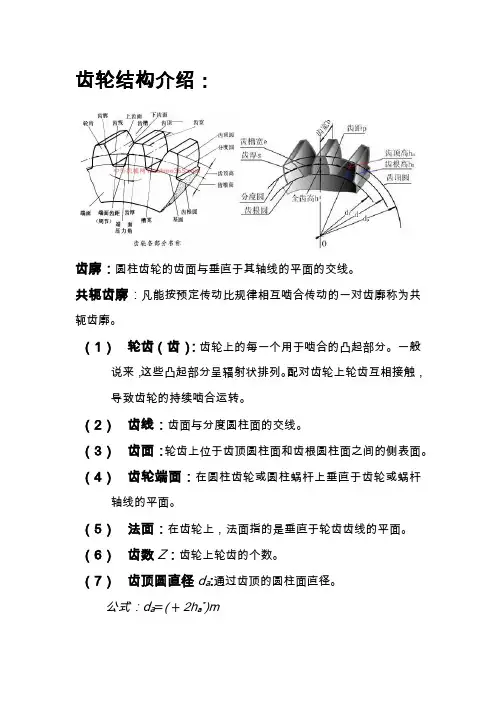

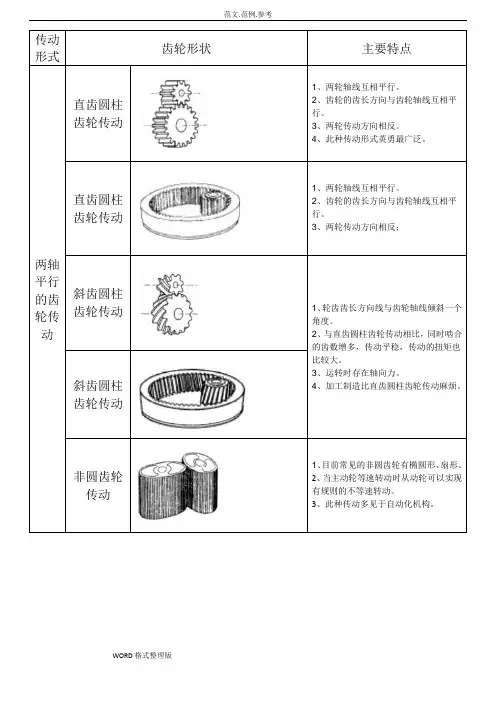

齿轮结构介绍:齿廓:圆柱齿轮的齿面与垂直于其轴线的平面的交线。

共轭齿廓:凡能按预定传动比规律相互啮合传动的一对齿廓称为共轭齿廓。

(1)轮齿(齿):齿轮上的每一个用于啮合的凸起部分。

一般说来,这些凸起部分呈辐射状排列。

配对齿轮上轮齿互相接触,导致齿轮的持续啮合运转。

(2)齿线:齿面与分度圆柱面的交线。

(3)齿面:轮齿上位于齿顶圆柱面和齿根圆柱面之间的侧表面。

(4)齿轮端面:在圆柱齿轮或圆柱蜗杆上垂直于齿轮或蜗杆轴线的平面。

(5)法面:在齿轮上,法面指的是垂直于轮齿齿线的平面。

(6)齿数Z:齿轮上轮齿的个数。

(7)齿顶圆直径d a:通过齿顶的圆柱面直径。

公式:d a(h a*)m(8)齿根圆直径d f:通过齿根的圆柱面直径。

公式:d f h a*—c*)m(9)分度圆直径d:分度圆是一个假想圆,在该圆上齿厚s 与槽宽e相等,它的直径称为分度圆直径。

(齿轮设计和加工时的重要参数)。

公式:(10)节圆直径d’:在定传动比的齿轮传动中,节点在齿轮运动平面的轨迹为一个圆,这个圆即为节圆。

公式:d’d(当中心距为标准中心距a时)(11)作用节圆:一对正齿轮咬合作用时,各有一相切做滚动圆。

(12)节径:节圆直径。

(13)径节:模数的倒数,以英寸计。

(14)节点:一对齿轮咬合与节圆相切点。

(15)节距:相邻两齿间相对应点弧线距离。

(16)法向节距:渐开线齿轮沿特定断面同一垂线所测节距。

(17)基准节距:以选定标准节距做基准者,与基准齿条节距相等。

(18)基圆直径d b:当一直线BK沿一圆周作纯滚动时,直线上任意点K的轨迹AK就是该圆的渐开线。

该圆称为渐开线的基圆,它的半径用r b表示;直线BK称为渐开线的发生线;角K称为渐开线上K点的展角。

公式:d b d(19)基准齿条:只基圆之尺寸,齿形,全齿高,齿冠高及齿厚等尺寸均合乎标准正齿轮规格之齿条,依其标准齿轮规格所切削出来之齿条称为基准齿条。

(20)基准节线:齿条上一条特定节线或沿此线测定之齿厚,为节距二分之一。

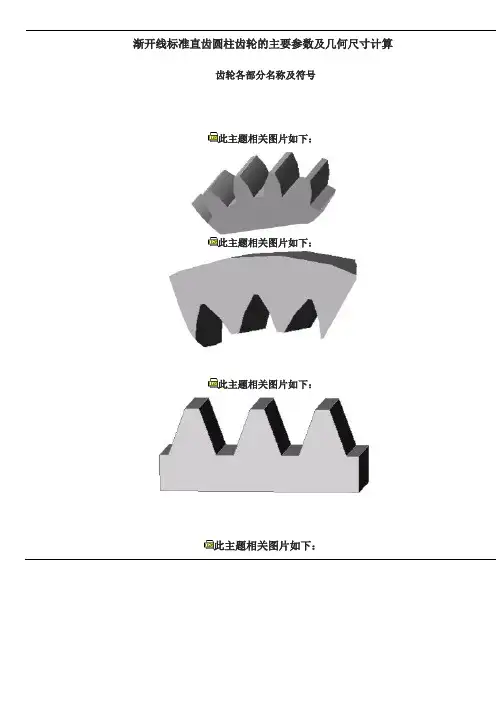

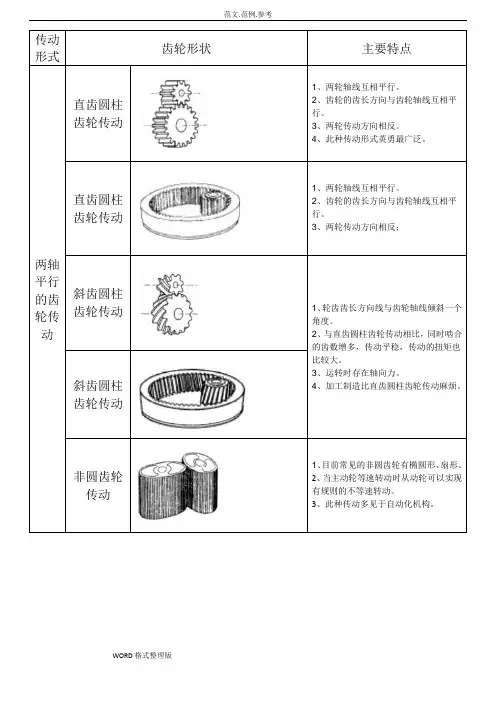

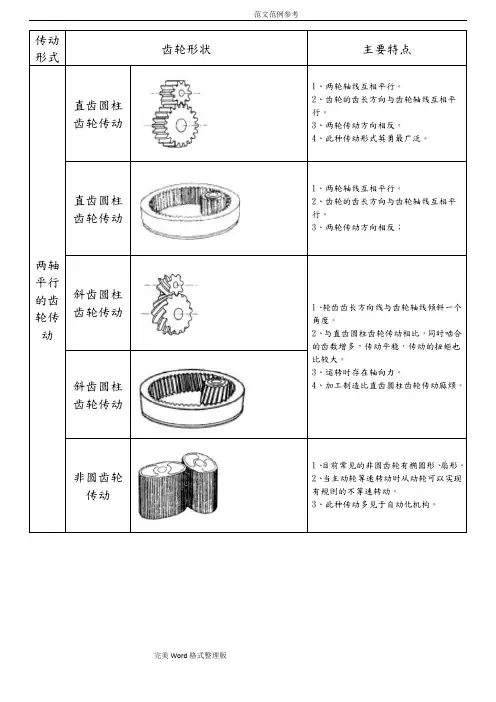

渐开线标准直齿圆柱齿轮的主要参数及几何尺寸计算齿轮各部分名称及符号此主题相关图片如下:此主题相关图片如下:此主题相关图片如下:此主题相关图片如下:渐开线标准直齿圆柱齿轮的基本参数及几何尺寸计算1 模数齿轮圆周上轮齿的数目称为齿数,用z表示。

根据齿距的定义知此主题相关图片如下:2 压力角此主题相关图片如下:此主题相关图片如下:3 齿数4 齿顶高系数h a=h a*m (h a*=1)5 顶隙系数c=c*m (c*= h f=(h a*+c*)m全齿高h=h a+h f=(2h a*+c*)m此主题相关图片如下:标准齿轮是指模数、压力角、齿顶高系数和顶隙系数均为标准值,且分度圆上的齿厚等于齿槽宽的齿轮。

表12-2 标准直齿圆柱齿轮的几何尺寸计算公式此主题相关图片如下:4. 内齿轮与齿条图示为一内齿圆柱齿轮,内齿轮的轮齿是分布在空心圆柱体的内表面上。

与外齿轮相比有下列几个不同点:1)内齿轮的齿厚相当于外齿轮的齿槽宽,内齿轮的齿槽宽相当于外齿轮的齿厚。

2)内齿轮的齿顶圆在它的分度圆之内,齿根圆在它的分度圆以外。

图示为一齿条,它可以看作齿轮的一种特殊型式。

与齿轮相比有下列两个主要特点:1)由于齿条的齿廓是直线,所以齿廓上各点的法线是平行的;传动时齿条是直线移动的,故各点的速度大小和方向均相同;齿条齿廓上各点的压力角也都相同,等于齿廓的倾斜角。

2)与分度线相平行的各直线上的齿距都相等。

此主题相关图片如下:渐开线直齿圆柱齿轮的任意圆周上齿厚的计算此主题相关图片如下:5.公法线长度测量齿轮公法线长度是检验齿轮精度常用的方法之一。

它具有测量方便、准确和易于掌握的优点。

测量齿轮公法线长度的原理:公法线长度是指渐开线齿轮上两反向齿廓间的基圆切线长度。

此主题相关图片如下:此主题相关图片如下:此主题相关图片如下:K为跨齿数(证明略)。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用d a表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用d f 表示。

齿顶高:齿顶圆d a与分度圆d之间的径向距离称为齿顶高,用h a来表示。

齿根高:齿根圆d f与分度圆d之间的径向距离称为齿根高,用h f表示。

齿顶高与齿根高之和称为齿高,以h表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数m、齿数z有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i,传动比i为主动齿轮的转速n1(r/min)与从动齿轮的转速n2(r/min)之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n1/n2 = z2/z1中心距:符号a,指两圆柱齿轮轴线之间的最短距离,即:a=(d1+d2)/2=m(z1+z2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

3) 什么是「压力角」?齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。

弧齿锥齿轮主要参数的测绘计算零部件加工部 麻俊方弧齿锥齿轮具有承载能力高、运转平稳、噪音低等特点,在汽车行业中得到了广泛的应用。

通常由一对弧齿锥齿轮组成汽车驱动桥主减速器的主要传动机构。

弧齿锥齿轮的设计与测绘计算均比较复杂,下面仅介绍几种主要参数的测绘计算方法。

1.轴交角一对弧齿锥齿轮副的住从动齿轮中心轴线交于一点。

轴线间的交角∑可成任意角度,但在绝大多数汽车驱动桥上,主减速齿轮副都采用90°相交的布置。

2.齿制渐开线锥齿轮的齿制很多,多达40多种,我国常用的齿制有Gleason(格利森)制、Oerlikon(奥利康)制、Kingelnberg(克林贝格)制三种。

其中应用最广泛也是最常见到的是Gleason(格利森)制弧齿锥齿轮。

不同的齿制,对应不同的参数计算方法与计算公式,在测量齿轮时一定要注意区分。

3.模数弧齿锥齿轮模数是一个变值,由大端向小端与锥距成比例缩小,通常以大端面模数s m 来计算。

GB12368-90规定了锥齿轮大端端面模数,其中以≥1为例,有1、1.125、1.375、1.5、1.75、2等等。

但是所测量的齿轮模数不一定为整数,也不一定符合标准模数系列。

对于模数的测绘与计算,有以下方式:⒈由测量的锥距R ,可初步估算锥齿轮的大端模数s m 。

因为2212mR z z z =+,于是便可确定锥齿轮大端模数22122/m R z z =+。

然后实测齿高h(用深度尺来测量)加以复核。

对于等顶隙收缩齿(格里森制),齿顶高系数*a h =0.85,顶隙系数C *=0.188,则齿高h=(2*a h +C *)m 。

由此得出模数m=h(2*a h +C *),进而复核模数m s。

⒉ 测量出锥齿轮的周节t ,根据公式s tm π=来进行计算,这种方法要求测量数据准确无误,且被测绘齿轮无磨损现象。

⒊ 由齿顶圆直径反求模数。

首先测绘出齿顶圆的直径尺寸,利用齿顶圆计算公式,然后反求模数。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

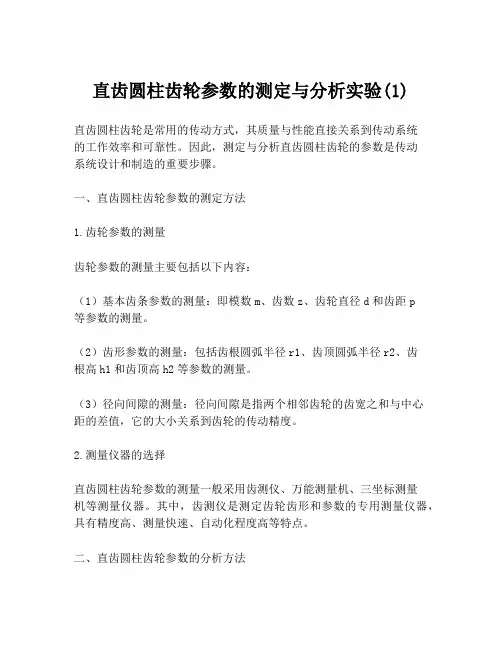

直齿圆柱齿轮参数的测定与分析实验(1)直齿圆柱齿轮是常用的传动方式,其质量与性能直接关系到传动系统的工作效率和可靠性。

因此,测定与分析直齿圆柱齿轮的参数是传动系统设计和制造的重要步骤。

一、直齿圆柱齿轮参数的测定方法1.齿轮参数的测量齿轮参数的测量主要包括以下内容:(1)基本齿条参数的测量:即模数m、齿数z、齿轮直径d和齿距p等参数的测量。

(2)齿形参数的测量:包括齿根圆弧半径r1、齿顶圆弧半径r2、齿根高h1和齿顶高h2等参数的测量。

(3)径向间隙的测量:径向间隙是指两个相邻齿轮的齿宽之和与中心距的差值,它的大小关系到齿轮的传动精度。

2.测量仪器的选择直齿圆柱齿轮参数的测量一般采用齿测仪、万能测量机、三坐标测量机等测量仪器。

其中,齿测仪是测定齿轮齿形和参数的专用测量仪器,具有精度高、测量快速、自动化程度高等特点。

二、直齿圆柱齿轮参数的分析方法1.齿面接触分析齿面接触分析是直齿圆柱齿轮传动系统设计和制造过程中的重要环节。

通过齿面接触分析,可以确定齿轮传动的载荷分布、接触峰值、接触应力等参数,避免齿轮传动过程中的失效。

2.振动分析直齿圆柱齿轮传动系统在运行过程中会产生振动,如果不合理地设计或制造,则会对齿轮传动系统的工作效率和可靠性产生影响。

因此,通过振动分析,可以了解齿轮传动系统中的振动特点、振幅和频率,从而指导齿轮传动系统的设计和制造。

三、结论直齿圆柱齿轮参数的测定与分析是直齿圆柱齿轮传动系统设计和制造的重要环节。

通过齿面接触分析和振动分析等方法,可以确定传动载荷分布、接触峰值、接触应力、振动特点以及振幅和频率等参数,指导齿轮传动系统的设计和制造,提高传动系统工作效率和可靠性。

同时,合理地选择测量仪器,对直齿圆柱齿轮参数进行测量,是制定科学合理的齿轮制造工艺和质量控制方案的前提。

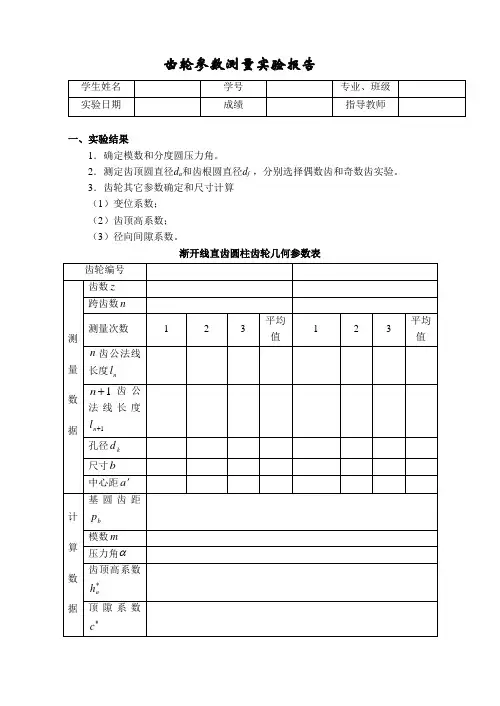

齿轮参数测量实验报告

一、实验结果

1.确定模数和分度圆压力角。

2.测定齿顶圆直径d a和齿根圆直径d f ,分别选择偶数齿和奇数齿实验。

3.齿轮其它参数确定和尺寸计算

(1)变位系数;

(2)齿顶高系数;

(3)径向间隙系数。

渐开线直齿圆柱齿轮几何参数表

二、思考题

1.决定渐开线齿轮轮齿齿廓形状的参数有哪些?

2.测量渐开线齿轮公法线长度是根据渐开线的什么性质?

3.通过测量齿轮的公法线长度可间接得到齿轮的哪些几何尺寸和基本参数?

4.在测量渐开线直齿圆柱齿轮的齿根圆和齿顶圆时,齿数为奇数和偶数时有何不同?

5.测量时卡尺的卡脚若放在渐开线齿廓的不同位置上对测量的l n、l n+1有无影响,为什么?

6.齿轮的哪些误差会影响到本实验的测量精度?

三、实验心得与建议。

齿轮的主要基本参数1. 引言齿轮是一种常见的机械传动元件,广泛应用于各个领域,如机械工程、汽车工程、航空航天等。

了解齿轮的主要基本参数对于正确选择和设计齿轮传动系统至关重要。

本文将介绍齿轮的主要基本参数及其意义,帮助读者更好地理解和应用齿轮。

2. 齿轮的基本结构齿轮由两个或多个相互啮合的圆盘组成,其中一个圆盘上有凸起的牙齿,称为主动齿轮;另一个圆盘上有与之相配合的凹槽,称为从动齿轮。

两个圆盘通过牙齿的啮合来传递力和运动。

3. 齿轮的主要基本参数3.1 模数(Module)模数是指每一个齿轮上单位长度上所含有的牙数。

常用符号为m,单位为毫米(mm)。

模数决定了牙距、模数倍距等尺寸,并与其他参数密切相关。

3.2 压力角(Pressure Angle)压力角是指啮合点处齿轮牙廓与法线之间的夹角。

常用符号为α,单位为度(°)。

压力角的大小直接影响齿轮的传动效率、载荷分布和噪声水平。

3.3 齿数(Number of Teeth)齿数是指齿轮上的牙数。

常用符号为z,无单位。

齿数决定了齿轮传动的速比和传动比。

3.4 齿宽(Face Width)齿宽是指沿着齿轮圆周方向上两侧牙面之间的距离。

常用符号为b,单位为毫米(mm)。

齿宽影响着齿轮的扭矩传递能力和强度。

3.5 分度圆直径(Pitch Circle Diameter)分度圆直径是指通过每个牙槽底部的理论圆直径。

常用符号为d,单位为毫米(mm)。

分度圆直径决定了齿轮的模数和速比。

3.6 高度系数(Addendum and Dedendum Coefficient)高度系数包括顶隙系数和底隙系数。

顶隙系数决定了顶部牙面与分度圆之间的距离,底隙系数决定了底部牙面与分度圆之间的距离。

常用符号为h_a和h_f。

高度系数影响着齿轮的强度、传动效率和噪声。

3.7 齿顶高(Addendum)齿顶高是指从分度圆到顶部牙面的距离。

常用符号为h_a,单位为毫米(mm)。

齿轮参数测绘实验二齿轮参数测绘一、目的要求1.掌握应用游标卡尺测定渐开线圆柱齿轮主要参数的方法;2.巩固并熟悉齿轮部分尺寸与参数关系和渐开线的性质。

二、测试对象和测量工具1.圆柱齿轮;齿轮分别为奇数和偶数标准正齿轮和一个改进正齿轮。

2.游标卡尺(游标读数不大于0.05 mm)。

3.渐开线功能表(自备)。

3、原则和方法1.渐开线直齿圆柱齿轮的主要参数:齿数z,模数m,齿顶高系数ha,顶隙系数c*,分度圆压力角?,变位系数x的测定。

a、用游标卡尺测量公法线的长度,确定m、,?价值。

*图1测量的方法如图6-1所示:用游标尺跨过k个齿,测得齿廓间的公法线距离为wk毫米,然后再跨过k+1个齿,测得其距离为wk+1毫米。

为了保证卡尺的两个量足与齿廓在齿高中部附近相切,k值应根据被测齿轮的齿数z参考表6-1决定。

并注意卡尺在测量时不要倾斜,造成卡脚与齿廓的局部接触。

表1zk12-18219-2728-3637-4546-5455-6364-7234567873-819由渐开线的性质可知,齿廓间的公法线ab(图6-1)与所对应的基圆上的圆弧a0b0长度相等,因此工作?(k?1)pk?sb(1)wk?1?k?pb?sb(2)所以wk?1?wk?pk??mcos?(3)?m?wk?1?wk?cosa(4)由于公式中a可能为15°或20°,因此分别计算相应的模量,其值为M和最接近标准值(即计算值)的a组。

b.确定被测定的变位系数x:因为:变位直齿轮公法线长度的计算公式为:wk(变)?m[?k?0.5]cosa?z?sina?cosa]?2xmsina标准直齿轮公法线长度的计算公式为:wk(标)?mcos?[?(k?0.5)?z?inv?]?2xmsina?wk(变)?wk(标)?wk(变)?wk(标)2msin?(5)式中wk(可变)-通过使用游标卡尺测量K齿测量的实际普通法向长度;wk(变)―利用标准直齿圆柱齿轮的公法线长度公式计算而得。

实验三齿轮范成原理及参数测定一、目的:1.掌握用范成法制造渐开线齿轮的基本原理,观察齿廓形成过程。

2.了解渐开线齿轮产生根切现象的原因和避免根切的方法。

3.分析比较标准齿轮和变位齿轮的异同点。

4.掌握用游标卡尺测定变位齿轮参数的方法。

井熟悉变位齿轮上各个参数之间的关系。

二、设备和工具1.齿轮范成仪;2.剪刀、自备圆规、三角板、红兰铅笔、小刀、游标卡尺、齿轮模型三、齿轮范成原理和方法范成法是利用一对齿轮互相啮合时其共轭齿廓互为包络线的原理来加工轮齿的。

加工时其中一轮为刀具,另一轮为轮坯,它们保持固定的角速比传动,安全和一对真正的齿轮互相啮合传动一样,同时刀具沿轮坯的齿宽方向作切削运动,这样制得的齿轮的齿廓就是刀具刀刃在各个位置的包络线。

若用渐开线作为刀具齿廓,则其包络线亦为渐开线。

由于在实际加工时,看不到刀刃在各个位置形成包络线的过程,故通过齿轮范成仪来实现轮坯与刀具间的传动过程,并用铅笔将刀具刀刃的各个位置记录在绘图纸上,这样就清楚地观察到齿廓范成的过程。

齿轮范成仪所用刀具模型为齿条插刀,仪器构造如图:圆盘1绕其芯轴0转动,在圆盘的后面装了一个齿轮与横拖板2上的齿条啮合传递运动,横拖板可以沿水平方向左右移动,通过齿条、齿轮的啮合带动圆盘转动,在横拖板上通过螺钉固定了一个齿条刀具模型3,齿条插刀的参数是:压力角a=20·;齿顶高 系数h *a =1;径向间隙系数C*=0.25;模数:m=lOmm 。

四、范成法实验步骤1.将图纸剪成与圆盘1大小相等的圆形图纸,再将圆形图纸中心剪出一圆洞,然后将带有圆洞的圆形图纸套在芯轴上,将压板螺母5旋紧压紧图纸。

2.三等分圆形图纸,把图纸划分为三个相等的区域,根据已知的刀具基本参数α、m 、*ah 、C *和被加工齿轮的齿数Z(标准齿轮Z=17;负变位齿轮Z=17;正变位齿轮Z=17)。

将被加工的标准齿轮的基圆、齿根圆、齿顶圆及分度圆求出画在图纸的相应区域内,井将有关数据填在实验报告有关栏目内。