粗氩塔氩馏分调整控制

- 格式:doc

- 大小:21.50 KB

- 文档页数:2

氩系统操作粗氩塔的启动●一般主塔氧纯度趋于正常,且主冷冷量充足即可投运粗氩塔。

首先积累粗氩II塔液空液位,即根据下塔液空液位控制进粗氩冷凝器液空阀门的开度,并根据主冷液位逐渐关小粗氩冷凝器液空回流上塔的阀门开度,此时可将粗氩冷凝器蒸发侧空气阀门A-4101.11.Y01控制在10~15%开度。

(若将A-4101.11.Y01阀门开大,会造成粗氩冷凝器积液困难,并导致粗氩馏分随着液位升高而大幅上升,随之上下波动,对主塔造成一定的影响。

)●当粗氩冷凝器液位至正常,投100%自动控制,将粗氩气放空阀打开排放,并根据出粗氩冷凝器的粗氩气管道上的温度点A-4101.32.T01的变化,适当增加粗氩冷凝器蒸发侧空气阀A-4101.11.Y01的开度。

●主塔液位稳定可逐渐增加进氩塔的馏分流量,减小出粗氩冷凝器液空回流上塔流量。

一般进氩塔的馏分流量增加500Nm3/h,出粗氩冷凝器液空回流上塔流量减小500Nm3/h。

这样可匹配上塔工况的稳定。

初期可缓慢整,稳定后可逐渐加快至正常工作状态。

●随着工况的稳定逐渐减少粗氩放空量。

精氩塔的启动●待粗氩气纯度合格后,打开粗氩气进精氩塔的阀门A-4102.32.Y01,关小粗氩气放空阀A-4102.32.Y01.●逐渐加大精氩冷凝器的负荷,使精氩塔底部积累起液位后投用外置蒸发器A-4102.19.BE1,缓慢调整精氩塔阻力至设定值.●用精氩塔放空阀控制好精氩塔压力,可投自动控制.●精氩塔工况建立起以后把所有阀门投自动控制.●待氩产品分析纯度合格后送入储槽,送前一定要先吹扫好管道.注意事项●若进氩塔的馏分流量稳定,就可以逐渐减少粗氩气的放空量,一般控制400~500Nm3/h之间即可。

操作中只要不引起“氮塞”,我们应尽量减少顶部放空。

●增加粗氩塔热负荷。

操作中在保证主塔工况稳定情况下,尽量加大粗氩塔热负荷,加快原料粗氩馏分中氩组分在粗氩塔内的积聚,一般我们尽量增加进氩塔的馏分的流量。

氩塔的操作具体步骤:(1)缓慢开V—80701使回上塔的液空蒸发量增加,促使初氩冷凝器K701的工作,待粗氩塔液空出现液面是,密切注视粗氩塔阻力计PDI—80701, PDI—80702的变化,使其缓慢升高到额定值。

AI—80705氩分析仪可投入使用。

(2)调整氩馏分纯度AI—80701在8—13%Ar,这时主塔已达到正常工作,渐开V—80701使液空液面缓慢升到额定值,工况稳定后液面计LIC—80701投入自动。

(3)在粗氩塔Ⅱ工作初期,粗氩塔Ⅰ出口气体含氧分析仪AIAS—80702代替AIAS—80704使用,当AI—80705稳定,并≥98% Ar时,AIAS—80704方可投入使用。

(4)当粗氩塔Ⅱ液面LIC—80702缓慢升至1000mm时,启动液氩泵AP—501或AP—502将粗氩塔Ⅱ的粗氩送入粗氩塔Ⅰ,此时V—80712放空阀不宜开得过大,一般控制在20%以内。

(5)以分析仪AE—80703取样,定期分析液空中仪炔的含量,其值不得高于0.01PPM.纯氩塔的工况操作与调整操作具备条件(1)主塔及粗氩塔的工况稳定在设计工况。

(2)粗氩塔和粗氩液化器正进行彻底的吹刷和冷却。

(3)粗氩含氧量分析AIAS—80704≤2 PPM(O2). (4)计器仪表和安全阀均都已较好,并可随时投入使用。

(5)检查所有阀门灵活好用,并全部处于关闭状态。

(6)贮存系统的液氩贮槽已准备就绪。

纯氩塔的操作(1)当AIAS—80704≤2 PPM时缓慢开大V—80705,将粗氩导入冷凝器。

(2)渐渐开大V—80710,V—80711促进冷凝器K704的工作,待PIC—80703达一定值投入自动,被液化粗氩进入纯氩塔,同时打开V—80706,冷凝器液氮侧出液面缓慢上升到额定设计值时,V—80706投自动。

(3)在冷凝蒸发器LIC-80704初步达到10%后,应全排放积液,开V-80759确保氮气纯度。

(4)当冷凝蒸发器LIC-80704上升至额定值时,渐渐开大V-80707,使得塔内阻力PDI-80703靠近设计值,等待塔内压力稳定后,V-80707投入自动(V-80704阀不宜投入自动)(5)当冷凝蒸发器LIC-80704上升至额定值时,以分析阀AE-80701取样分析氩气纯度,若含氮量超过70ppm,适当开大V-751,直到合格为止。

无氢制氩设备氩系统调试的基本说明项目技术部经理崔刚随着空分技术的飞速发展和市场的需求,越来越多的空分装置采用了无氢制氩流程来制取高纯度氩产品。

由于制氩操作相比较复杂,很多的带氩空分装置没有提氩,一些投运氩系统的装置由于用氧工况的波动,操作水平的限制等因素造成运行状况不尽如人意。

本文希望通过以下浅显的步骤说明,能使操作人员对无氢制氩有一个基本的了解。

1、预冷粗氩塔全开工艺氩出粗氩塔进精氩塔前放空阀V766;粗氩塔I底部液体吹除、排放阀V753、754(需24~36小时)。

2、预冷精氩塔全开工艺氩出粗氩塔I去精氩塔阀V6;精氩塔顶部氩侧不凝气排放阀V760;精氩塔、精氩量筒底部液体吹除、排放阀V756、V755(预冷精氩塔可以与预冷粗氩塔同时进行)。

3、检查氩泵①电控系统――接线、控制、显示是否正确。

②密封气――压力、流量、管路是否正确且不漏气。

③电机转动方向――点动电机,确认转动方向正确。

④泵前后配管――检查确认管路系统通畅。

由于低温液体的特殊性质,液体流动过程中不断有气体产生,确保配管能使产生的气体顺畅排出,杜绝出现倒U形配管。

同时泵前后的吹除排液管应从主管道高点接出,以利于排气。

4、全面检查氩系统仪表①粗氩塔I、粗氩塔II塔阻力(+)(-)压管、变送器及显示仪表是否正确。

②氩系统所有液位计(+)(-)压管、变送器及显示仪表是否正确。

③所有压力点取压管、变送器及显示仪表是否正确。

④工艺氩流量FI-701(孔板在冷箱内)(+)(-)压管,变送器及显示仪表是否正确。

⑤检查所有自动阀门及其调节、连锁是否正确。

5、主塔工况调整①在保证氧纯度的前提下拉大氧气产量。

②控制下塔富氧液空36%~38%(液氮节流进上塔阀V2)。

③在保证主冷液面的前提下减小膨胀量。

6、粗氩塔积液进一步预冷至氩塔温度不再下降的前提下(吹除、排放阀已关闭),微开(断续)液空节流进粗氩塔I冷凝蒸发器阀V3,使粗氩塔冷凝器间断工作产生回流液体,将粗氩塔I塔填料冷透,并积聚在塔底一部分。

为什么带氩塔的空分设备要求工况特别稳定,氩馏分发生变化时如何调整?为什么带氩塔的空分设备要求工况特别稳定,氩馏分发生变化时如何调整?答:氩在上塔的分布并不是固定不变的。

当氧、氮纯度发生变化时,即工况稍有变动,氩在塔内的分布也相应地发生变化。

但氩馏分抽口的位置是固定不变的,因此,氩馏分抽口的组分也将发生变化。

经验证明,氧气纯度变化0.1%,氩馏分中含氧量就要变化0.8%~1%。

氩馏分中含氩量是随氧纯度提高而降低的。

氩馏分组分的改变就直接影响进入粗氩塔的氩馏分量。

在粗氩塔冷凝器冷凝量一定的情况下,氩馏分中含氧越高,进入粗氩塔的氩馏分量就越多。

反之就少。

同时,上塔的液气比也随之变化。

这样,粗氩塔的工况就不稳定,甚至不能工作。

其具体影响如下:如果氩馏分含氧过高,将导致粗氩产品含氧量增高,产量降低,氩的提取率降低。

同时也可能引起除氧炉温度过高。

如果氩馏分含氮量高,使粗氩塔冷凝器中温差减小,甚至降为零。

这样,粗氩气冷凝量减少或者不冷凝,使粗氮塔无法正常工作。

这将使氩馏分抽出量减少,上升气流速度降低,造成塔板漏液。

并且,随着氩馏分抽出量减少,上塔回流比也相应减少,氧纯度提高,使得氩馏分中含氮量也相应减少。

于是,冷凝蒸发器温差又会扩大,馏分抽出量将自动增大,氩馏分中的含氮量又随之增大。

这样反复变化,使粗氩塔无法正常工作。

因此,只有在空分设备工况特别稳定,氧、氮纯度都合乎要求时才能将粗氩塔投入工作。

当氩馏分不符合要求,含氮量过大时,可关小送氧阀,开大排氮阀。

这时,提馏段的富氩区上升,氩馏分中含氮下降;同时含氧量增加,含氩量也有所下降。

当馏分中含氩量过低时,关小液氮调节阀,提高排氮纯度,可提高馏分中的含氩量。

在操作时,应特别注意液氧面的升降。

氧、氮产量的调节,空气量的调整都要缓慢进行,并要及时、恰当,力求液氧液面的稳定。

当大型空分塔产生液悬时,除了采用停止膨胀机、切断气源静置的方法消除外,有无其他不影响正常生产的办法?当大型空分塔产生液悬时,除了采用停止膨胀机、切断气源静置的方法消除外,有无其他不影响正常生产的办法?答:采用停止膨胀机、切断气源静置的方法消除液悬,势必造成氧压机、氮压机停运,对正常生产带来损失。

粗氩塔氩馏分调整控制粗氩塔氩馏分调整控制氩馏份组成的稳定性是粗氩塔正常工况建立的基础;若氩馏份含氧量太高、将导致粗氩含氧量上升。

填料层阻力会有所增加,且氩提取率会下降,产量减少。

若含氧太低,则含氮量往往会升高,填料层阻力下降。

含氮量过高,会导致粗氩塔精馏工况恶化(产生氮塞)过多的氮带入纯氩塔又会增加纯氩塔的精馏热负荷,并影响产品纯度。

氩馏份控制规则:(本规则本着可气调不液调)1、产品氧取出量调整控制O2↑Ar↑;O2↓Ar↓;2、产品氮取出量调整控制N2↑Ar↓;N2↓Ar↑3、污氮取出量调整控制WN2↑Ar↓;W N2↓Ar↑4、进塔空气量调整控制GA↑Ar↓;GA↓Ar↑一旦出现氩馏份偏高或氮塞现象时,要本着调整主塔的正常工况来达到,应及时采取立竿见影、行之有效的调节方法,即调整氧、氮气产品取出量,调整时一定要把主塔和粗氩塔视为一个整体来考虑,二者中有任一参数偏离正常工况往往都会引起氩馏份组成的变化,因此操作调整一定要谨慎小心,且要缓慢进行。

由于系统分析采样需要一定时间,调节变化不是很明显,调节时需要耐心等待;当调节发生变化时方可进行下一步调节。

特别指出:氮气产量、入塔空气量和压力及膨胀空气量的变化、分子筛的均压切换,都会引起氩馏份的组分的变化。

在调整时,应周密考虑各种因素之间的相互影响,尽量把不可避免的干扰因素错开发生。

具体调整方法:1、调整氧纯度提升0.1时;氩馏份含氩下降0.6-0.8;当馏份偏高或氮塞时;适当关小氧透导叶,全开HC7,控制液氧蒸发器压力在75KPa,提高精馏内氧气纯度。

2、适当开大产品氮气取出阀,降低排氮纯度,提高精馏塔内氧气纯度。

3、适当开大空透导叶或减少膨胀空气量,提高精馏塔内氧气纯度。

4、微量调整产品液氮取出阀,减少上塔回流比,提高精馏内氧气纯度。

5、开大粗氩气排放阀,排放粗氩塔内积聚的多余氮气。

6、控制好下塔液空调节阀开度在正常工况范围内,液位过高时可进行少量排放。

关于全精馏制氩设备中粗氩塔的操作1、前言随着企业的改革和空分技术的进步,我厂把原有的两台第四代流程的3200空分设备改造成具有第六代流程特点的空分设备。

而第六代空分的显著特点就是全精馏制氩,所以粗氩塔的操作非常重要。

现我把粗氩塔的操作做简单的介绍。

2、设备简介我厂现有的设备有:杭州制氧机厂产KDON4500/9000型KDON6000/13000-XX型KNON12000/26000型分子筛全精馏制氩的空分系统各一套。

3、氩馏分的成分分析在制氧机生产过程中,氩馏份是制取粗氩的原料气。

氩馏份由Ar、O2和N2三种气体组成。

氩在上塔的分布是有规律的。

在上塔的提馏段(液空进料口以下)将形成一个氩富集区,最高氩含量约可达到15%,既然它是制取粗氩的原料气,那么氩含量应该越高越好。

但是,氩馏份中Ar含量增高的同时,N2含量也会增高;而N2含量的增高,会破坏粗氩塔的正常工作。

所以,必须控制好它的成分组成。

根据设计计算,氩馏份的最佳组成是Ar:9%~10%;O2:90%上下;N2≤0.06%。

4、粗氩塔的工作原理粗氩塔实际上是一个分离氧、氩的精馏塔。

由于氧、氩的沸点接近,分离较困难,氩馏中约有三分之二的氩被洗涤下来,同时,氩馏分从下部进入,底部液体中含氩量很高,它又回到上塔参于精馏,因此氩馏分只有一小部分作为粗氩产品,氩馏分量需为粗氩量的30~35倍,说明粗氩的氩提取率很低。

另外,氧、氩的挥发度均接近于1。

因此分离氧、氩的需要的塔板数很多,粗氩塔的工作阻力较高。

例如筛板粗氩塔的阴力为16~20KPa;规整填料粗氩塔的阻力约为15Kpa。

因此粗氩塔精馏工况是否正常对氩的产量和纯度影响很大。

5、粗氩冷凝器粗氩冷凝器与主冷凝蒸发器比较,在结构上有相似之处。

只是粗氩冷凝器侧的介质是液空,冷凝侧的介质是粗氩一。

粗氩获得冷量被冷凝,同时液空被蒸发。

在蒸发侧的液空,是以一定的循环倍率在其通道内流动,即在通道内有大量液空在循环流动,加热汽化的只占小部分。

空分设备氩精馏系统的调节祁广旭;师晓霞【摘要】介绍了粗氩液化器氮塞和粗氩Ⅰ塔顶部氩气含氧量升高的经过,分析了原因,提出了解决问题的操作方法.根据操作经验提出,粗氩液化器顶部冷凝器中液氮液位和粗氩Ⅱ塔顶部冷凝器中液空液位的适宜数据.并浅谈上塔与氩精馏系统之间的相互关系.【期刊名称】《低温与特气》【年(卷),期】2017(035)004【总页数】3页(P22-24)【关键词】氮塞;冷凝器;换热温差;回流比;富氩聚集区【作者】祁广旭;师晓霞【作者单位】青海铜业有限责任公司动力中心,西宁城北柴达木西路 52号810000;青海铜业有限责任公司动力中心,西宁城北柴达木西路 52号 810000【正文语种】中文【中图分类】TQ116.4+3西宁特殊钢股份有限公司的KDON-12000 /12000型空分设备采用常温分子筛吸附、增压透平膨胀机、规整填料上塔、全精馏无氢制氩空分流程。

设备由杭州杭氧股份有限公司提供,浙江开元有限公司进行设备安装、中国中冶东方设计院负责工程总设计。

2005年12月30日正式放氧。

从运行至今的效果来看,该设备具有运行稳定,操作弹性大,整体流程设计简洁、流畅,液体产量高等特点。

原料空气经过空气过滤器、空气透平压缩机压缩至0.5 MPa(表压)左右,到空冷塔下塔常温水和上段冷冻水冷却至8~12℃进入分子筛纯化器。

分子筛纯化器出口温度16℃,纯化后的空气(CO2含量<1×10-6)分成两部分:一部分经过主换热器换热后进入下塔;另一部分经增压机增压,经过环流冷却后进入膨胀机膨胀后进入上塔。

下塔空气通过精馏分离成氮和富氧液空。

液空和液氮经过冷器过冷并节流进入上塔作为回流液,主冷液氧被液氮气化作为上升气源。

氧气从上塔底部引出经过主换热器复热后经氧气透平压缩机(以下简称氧透)压缩供炼钢用氧。

纯氮气从上塔顶部引出经过冷器、主换热器复热后,一路经氮气透平压缩机(以下简称氮透)压缩供炼钢用氮,一路去水冷塔。

制氧机氩系统快速恢复的调整方法制氧机氩系统快速恢复的调整方法,适用于各类精馏法制氧无氢制氩设备冷态开机时氩系统恢复的调整方法。

(一)传统调整方法目前精馏法空分技术在全世界得到广泛利用,空分技术也日趋成熟,大多数空分设备都附带氩提取系统,无氢制氩的原理大致差不多,都是利用精馏法,但是在氩系统的调整上由于各种设备流程不同,操作人员思路不同,所以调整方法也有些区别,效果也就自然不一样。

通常情况下,我们投入氩系统的前提条件是主塔工况稳定且冷量充足,氧氮纯度合格。

在投入时,先缓慢建立粗氩II塔冷凝器液位以保证粗氩II塔正常工作,再调整好氩馏分至正常范围,随着进粗氩II塔粗氩气的液化,粗氩II塔液位积液至1200mm以上后,开启液氩泵,通过开启粗氩II塔后放空阀排放氩馏分中N2来防止氮塞,粗氩II塔的净化,当出粗氩II塔的氩气氧含量小于2PPM时,开始导液入纯氩塔冷凝器同时导氩气入精氩塔,通过纯氩塔除氮,在其底部获得合格的液氩产品。

传统调氩方法是循序渐进,在主塔工况稳定,氧氮纯度合格,各参数指标正常的情况才开始考虑氩系统的调整,另外,由于临时性停机时一般不对氩系统排液,所以开机时,氩系统粗氩II粗氩塔底部液位通常处于高位,其液面极可能封住粗氩气进粗氩II塔的进气口,只有等其液位下降至进气口以下时,才能建立起粗氩系统工况,延长了氩系统工况建立的时间。

在氩馏分除氧的过程中,我们的第一指标是氩馏分出粗氩I塔的氧含量,要使这一指标较快达到标准,必须快速提高其回流液也就是粗氩II塔底部液体中氩的含量,这时候,我们必须减少粗氩II塔后氩馏分的放空量,以减少氩的浪费,但是如果减少放空量就可能导致氩馏分中的氮组分得不到充分的排放,在粗氩II塔冷凝器处积聚,导致氮塞,权衡之下,我们情愿多放空也不愿氮塞。

这样使得氩馏分脱氧时间再一次延长,延迟了纯氩塔投入并获得纯氩产品的时间,影响了液氩产量。

(二) 新的调整方法详细内容及具体实施方案制氧机氩系统快速恢复的调整方法,其特点是在制氧机开机后,主塔工况建立的过程中,同时开始建立氩系统工况,达到同步进行,缩短氩系统恢复时间的目的。

氩系统优化调整氩气属于稀有气体,在空气中的含量为0.932%。

由于氩气具有密度大、导热低和化学惰性的特点,在钢铁、半导体、照明、焊接保护等领域得到广泛应用,氩气的最大用户是钢铁工业。

氩气产品的市场价值高,提取难度大,故各气体生产单位对空分提氩系统的优化操作及提氩空分装置的挖潜改进都相当重视。

本文以提高氩经济效益为目标,根据笔者在气体生产厂多年的工作经验,结合我公司现有的设备,和大家一起分析和探讨。

一、空分氩系统工作原理利用低温精馏从空气中提取氩产品的工艺流程,可分为两种类型,分别是传统制氩和全精馏制氩。

这两种制氩方式的原理基本相同,都是在粗氩塔中完成氧—氩分离,精氩塔中完成氩—氮分离。

所不同的是在传统制氩工艺流程中粗氩塔只能实现氧的百分量分离,约含氧2%,还需加氢除氧才能进一步降低氧含量,使含氧量达到PPm级;而在全精馏制氩工艺流程中,由于采用了规整填料塔,分馏塔的精馏效率显著提高,在粗氩塔中就能实现氧的10-6(PPm)级分离,可使工艺氩中的氧含量降达到(1~2)×10-6。

无论传统制氩还是全精馏制氩,塔中精馏工况的建立都是相同的。

粗氩塔的原料气来自上塔的氩馏分,粗氩塔的回流液返回上塔,来自下塔的液空为粗氩冷凝器提供冷源,液空蒸汽及回流夜空返回上塔。

由于氩的蒸发压力曲线介于氧、氮之间,故它在精馏塔中的工作特性也介于氧、氮之间,进入空分下塔的所有氩随液空和液氮流出,其中大部分随液空流出。

在空分上塔中,进入的氩在塔的上部冷凝,在下部蒸发,故在上塔中部形成氩富集区。

从底部开始浓度增加,达到最大值后再下降,粗氩塔的进料就来自于上塔氩富集区,氩馏分抽口在氧气抽口以上的填料层的上方,一般为含氩7~10%,含氮量小于0.06%(600PPm)。

由于上塔氩馏分抽口位置已定,故上塔精馏工况的改变将造成氩富集区的移动,导致氩馏分组分的变化。

氧含量增加,氩富集区上移,氩提取率受影响,反之氩富集区下移,氮含量过高,将影响粗氩冷凝器的换热工况,严重时将出现“氮塞”,粗氩塔精馏工况遭到破坏的现象、由此可见粗氩塔与主塔精馏工况息息相关,相互制约。

氩馏分的⼀些控制⼼得氩馏分的⼀些控制⼼得1.液空纯度与氩馏分液空纯度与液空量对上塔精馏⼯况有着显著的影响,因此液空纯度对氩馏分的质与量也有密不可分的联系。

下塔液空含氧量降低,使上塔的原料液质量变差,在上塔结构参数与等效塔板效率不变的情况下,增加了上塔分离的负担,因为其分离能⼒是有限度的,带来的结果是氧⽓纯度的下降,同时氩馏分中的氮含量增加;反之,下塔液空含氧量太⾼,使上塔提馏段中氧含量升⾼,致使氩馏分含氧量升⾼;同时因为液空还是粗氩塔冷凝器的冷源,其温度升⾼,不利于冷凝器⼯作,上塔氮⽓纯度下降。

与此同时,下塔液空氧含量⾼说明氩组分在氮中含量增加,流⼊上塔以后不利于氩的提取。

在这两种情况下,如果单纯对氧产量或粗氩塔的热负荷进⾏调节,整个⼯况就会向另⼀个极端靠近,所以在调节中总是会遇到氩馏分不是含氧⾼就是含氮⾼,有时两种情况兼有。

由此可知,下塔液空纯度对氩塔⼯况也是有⾮常重要的影响作⽤。

在实际操作中注意到这⼀点,是⾮常有益处的。

2.氧氮产量、主冷液位与氩馏分从主塔氧组分的平衡来看,氧、氮产量和主冷液⾯对氩塔的稳定也是很重要的条件。

通常氧产品纯度波动0.1%。

氩馏分中氩含量变化0.8%~ 1%,波动幅度扩⼤8~10倍;主冷液⾯波动5cm~10cm,粗氩塔就会出现相应的显著反应,影响氩馏分的组成或抽取量。

在粗氩冷凝器热负荷及其它参数不变的情况下降低氧产量或提⾼氧纯度,氩馏分含氧将增多,抽取的氩馏分量增加,粗氩塔的回流⽐减少,粗氩中含氧量增加,纯度下降;若氩馏分中含氮量过⾼,粗氩塔冷凝器的温差减⼩,粗氩塔下流液体量减⼩,粗氩的纯度和产量也下降。

另外,粗氩塔冷凝器的热负荷决定了粗氩的产量及纯度。

热负荷过⼤,粗氩塔回流⽐⼤,粗氩纯度⾼且产量少,严重时会引起粗氩塔液泛,还会增加主塔的负担,影响主塔的⼯况;反之,粗氩产量⾼时纯度降低,将增加粗氩净化的负担。

因此,粗氩塔冷凝器的热负荷应适当,这可以通过粗氩塔冷凝器液空液位和液空回主塔的量来调节。

13000Nm3h空分设备精氩塔氮塞处理与调整优化操作共4页文档13000Nm3h空分设备精氩塔氮塞处理与调整优化操作1 制氧系统流程简介及精氩塔氮塞现象描述某氧气厂五期制氧设备为KDONAr-13000/13000/360型空分设备,于2012年6月达标投产。

此制氧装置采用目前国内流行的常温分子筛净化、空气增压透平膨胀机、全精馏无氢制氩流程。

采用了河南开元空分集团专利:自主开发的新型粗氩塔冷凝器技术。

新型不用排放不凝气的粗氩塔冷凝器,彻底解决了由于结构原因发生粗氩塔冷凝器的泄漏问题,安全系数大大提高。

采用特殊处理,流动能力和流动特性得到了改善。

避免了粗氩塔冷凝器泄漏的潜在危险,并改善了粗氩塔塔内精馏工况,粗氩塔负荷和工艺氩产量都增加了10%左右,取得了显著成效。

2012年6月氧气氮气产量及纯度均达到合同设计值,氩系统投入以后发现精氩塔工作不稳定,频繁氮塞。

具体现象有:精氩塔上部、下部压力大幅波动并越来越高,基本在20kpa以上。

投自动的精氩塔废气放空阀开度越来越大甚至全开,工艺氩流量也随之剧烈波动无法控制,并且越来越小,精氩塔冷凝器的液氮液位逐渐升高,精氩塔冷凝器氮气去污氮气总管阀门的开度越来越小。

精氩塔工况波动影响到整个氩系统甚至主塔的波动,严重影响空分的平稳运行。

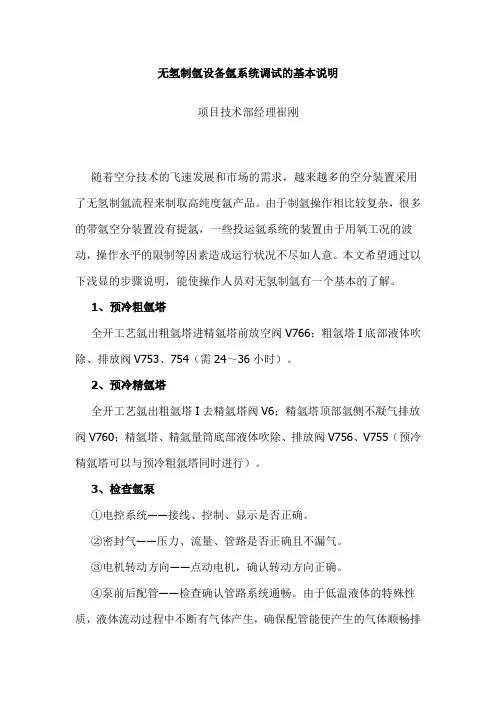

2 制氩系统工作原理简介氩馏份气体从上塔中部相应部位抽出,导入粗氩塔的底部,低温精馏,最终得到含氩99.7%和含氧≤2×10-6的工艺氩气,部分工艺氩气被导入精氩塔中部,继续精馏;其余大部分被冷凝器另一侧的液空所冷凝,作为粗氩塔的回流液,粗氩塔上部粗氩冷凝器采用过冷后的液空作冷源,粗氩塔冷凝器中蒸发后的液空蒸汽和相当于2%总液空量的液空同时返回上塔。

工艺氩气从精氩塔中部进入作为上升蒸汽参加精馏,与此同时在精氩塔蒸发器氮侧利用下塔顶部来的压力氮气作为热源,促使精氩塔底部的液氩蒸发成上升蒸汽,而氮气被冷凝成液氮节流后送入上塔参加精馏。

粗氩塔氮塞的原因及处理方法粗氩塔氮塞的原因及处理方法.在正常工况下,粗氩塔的氩馏分氧含量设定值为91.1%,若氩馏分氧含量低于90.5%,粗氩塔就会出现轻微氮塞,氩馏分氧含量低于90%,粗氩塔就会出现严重氮塞。

发生氮塞的原因主要有以下几个方面:(1)产品氧产量波动大;(2)分子筛纯化系统切换;(3)变工况调整。

2.1产品氧波动大2.1.1引起粗氩塔氮塞的机理在内压缩流程中,氧气取出量大,先是导致主换热器中部温度和冷端正流空气温度降低,使进人下塔的空气的含显量大,下塔液空纯度稍降低。

由于中部温度由高压空气量通过PID调节自动加减量来完成调节,中部温度低时高压空气量会加大,导致氩馏分氧含量降低。

原因主要有:(1)高压空气量增加,通过节流阀FV1556进入上塔的液体量增加,上塔回流比增大,氩馏分氧含量降低;(2)高压空气量增加,进入下塔的液体量增加,下塔回流比增大,液空纯度降低,也会导致氩馏分氧含量降低;(3)下塔液位为自动调节,下塔液体量增加,调节阀LVl601会开大,下塔进入上塔的液体量增加,上塔回流比增大,氩馏分氧含量降低。

在这套空分设备中,3.OMPa氧气经调节阀FVl510A直接送给用户。

为了保证工况稳定,设置了1个氧气放空阀FVl510B,这两个阀门无采用流量自动调节。

FVl5IOA流量设定值为35000m3/h,FV1510B流量设定值为34300n13/h,当管网压力高、氧气送出量低于34300m3/h时,FV1510B自动打开;氧气送出量高于34300m3/h 时,FVl510B会自动关闭。

氧气量波动大的原因主要有两个:(1)由于氧气直接送给用户,不是送入球罐,因而调节能力差,在钢厂4座转炉同时吹氧时,氧气用量可达42000~44000m3/h,管网压力较低,调节阀FVl5lOA前后压差可达0.73~0.8MPa;(2)由于氧气调节阀FVl510A选型偏大,在正常工况下FVl510A开度只有25%~40%,压差大量,FVl510A开度只有25%~30%,偏离最佳调节范围,无法实现稳定调节,导致氧气流量波动比较大。

粗氩塔氩馏分调整控制

氩馏份组成的稳定性是粗氩塔正常工况建立的基础;若氩馏份含氧量太高、将导致粗氩含氧量上升。

填料层阻力会有所增加,且氩提取率会下降,产量减少。

若含氧太低,则含氮量往往会升高,填料层阻力下降。

含氮量过高,会导致粗氩塔精馏工况恶化(产生氮塞)过多的氮带入纯氩塔又会增加纯氩塔的精馏热负荷,并影响产品纯度。

氩馏份控制规则:(本规则本着可气调不液调)

1、产品氧取出量调整控制

O2↑Ar↑;O2↓Ar↓;

2、产品氮取出量调整控制

N2↑Ar↓;N2↓Ar↑

3、污氮取出量调整控制

WN2↑Ar↓;W N2↓Ar↑

4、进塔空气量调整控制

GA↑Ar↓;GA↓Ar↑

一旦出现氩馏份偏高或氮塞现象时,要本着调整主塔的正常工况来达到,应及时采取立竿见影、行之有效的调节方法,即调整氧、氮气产品取出量,调整时一定要把主塔和粗氩塔视为一个整体来考虑,二者中有任一参数偏离正常工况往往都会引起氩馏份组成的变化,因此操作调整一定要谨慎小心,且要缓慢进行。

由于系统分析采样需要一定时间,调节变化不是很明显,调节时需要耐心等待;当调节发生

变化时方可进行下一步调节。

特别指出:

氮气产量、入塔空气量和压力及膨胀空气量的变化、分子筛的均压切换,都会引起氩馏份的组分的变化。

在调整时,应周密考虑各种因素之间的相互影响,尽量把不可避免的干扰因素错开发生。

具体调整方法:

1、调整氧纯度提升0.1时;氩馏份含氩下降0.6-0.8;当馏份偏高或氮塞时;适当关小氧透导叶,全开HC7,控制液氧蒸发器压力在75KPa,提高精馏内氧气纯度。

2、适当开大产品氮气取出阀,降低排氮纯度,提高精馏塔内氧气纯度。

3、适当开大空透导叶或减少膨胀空气量,提高精馏塔内氧气纯度。

4、微量调整产品液氮取出阀,减少上塔回流比,提高精馏内氧气纯度。

5、开大粗氩气排放阀,排放粗氩塔内积聚的多余氮气。

6、控制好下塔液空调节阀开度在正常工况范围内,液位过高时可进行少量排放。

7、降低污氮气出精馏塔压力至12Kpa;使上塔压力降低,提高精馏内氧气纯度。