长安汽车内外饰用聚丙烯材料技术规范

- 格式:doc

- 大小:81.50 KB

- 文档页数:6

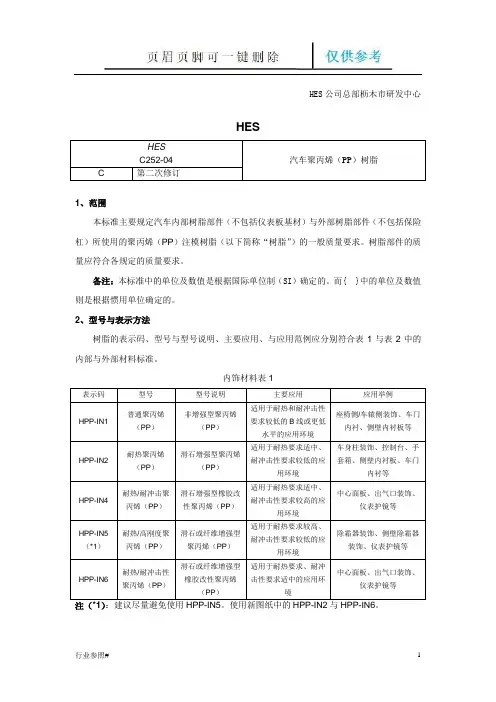

HES公司总部枥木市研发中心HESHESC252-04 汽车聚丙烯(PP)树脂C 第二次修订1、范围本标准主要规定汽车内部树脂部件(不包括仪表板基材)与外部树脂部件(不包括保险杠)所使用的聚丙烯(PP)注模树脂(以下简称“树脂”)的一般质量要求。

树脂部件的质量应符合各规定的质量要求。

备注:本标准中的单位及数值是根据国际单位制(SI)确定的。

而{ }中的单位及数值则是根据惯用单位确定的。

2、型号与表示方法树脂的表示码、型号与型号说明、主要应用、与应用范例应分别符合表1与表2中的内部与外部材料标准。

内饰材料表1表示码型号型号说明主要应用应用举例HPP-IN1 普通聚丙烯(PP)非增强型聚丙烯(PP)适用于耐热和耐冲击性要求较低的B线或更低水平的应用环境座椅侧/车辕侧装饰、车门内衬、侧壁内衬板等HPP-IN2 耐热聚丙烯(PP)滑石增强型聚丙烯(PP)适用于耐热要求适中、耐冲击性要求较低的应用环境车身柱装饰、控制台、手套箱、侧壁内衬板、车门内衬等HPP-IN4 耐热/耐冲击聚丙烯(PP)滑石增强型橡胶改性聚丙烯(PP)适用于耐热要求适中、耐冲击性要求较高的应用环境中心面板、出气口装饰、仪表护镜等HPP-IN5(*1)耐热/高刚度聚丙烯(PP)滑石或纤维增强型聚丙烯(PP)适用于耐热要求较高、耐冲击性要求较低的应用环境除霜器装饰、侧壁除霜器装饰、仪表护镜等HPP-IN6 耐热/耐冲击性聚丙烯(PP)滑石或纤维增强型橡胶改性聚丙烯(PP)适用于耐热要求、耐冲击性要求适中的应用环境中心面板、出气口装饰、仪表护镜等注(*1):建议尽量避免使用HPP-IN5。

使用新图纸中的HPP-IN2与HPP-IN6。

表示码型号型号说明主要应用应用举(示)例HPP-EX1 普通型聚丙烯(PP)橡胶改性聚丙烯(PP)适用于有耐冲击性要求、但无耐候性要求下部区域挡泥板HPP-EX 2 耐冲击性聚丙烯(PP)滑石增强型/橡胶改性聚丙烯(PP)挡泥板等(不包括减振箱)HPP-EX 3 耐热聚丙烯(PP)适用于有耐候性与耐热性要求的应用环境车辕顶装饰HPP-EX4 高刚度/耐冲击性聚丙烯(PP)适用于有耐候性要求、刚度要求、耐冲击性要求的应用环境侧门框装饰HPP-EX5 (*1)耐冲击性聚丙烯(PP)(未镀膜)适用于有耐候性要求、耐冲击性要求的应用环境牌照架等HPP-EX6 耐冲击性聚丙烯(PP)(镀膜)3、图注图注中使用的树脂材料的表示码如下所示:HPP-表示码(本田聚丙烯)内部材料:例如:HPP-IN1(内部材料1)外部材料:例如:HPP-EX1(外部材料1)4、质量根据HES D 2502 [汽车内饰聚丙烯(PP)树脂材料试验方法]进行试验时,树脂质量应分别符合表3、表4中有关内部、外部材料的规定。

编号SY-DQ-69-2010代替规范等级三级重庆长安汽车股份有限公司内部技术规范 汽车灯具挥发物试验技术规范2010-4-15制定2010-6-25发布 重庆长安汽车股份有限公司 发布前 言本规范确定了挥发物指标及实验方法,目的是在汽车灯具开发过程中,规范材料应用,提高灯具产品质量。

本规范由汽车工程研究院标准所管理。

本规范由汽车工程研究院电装所灯具室负责起草。

本规范主要起草人:孟玉爽、周霞、丁小兵、曾治编 制: 孟玉爽校 核: 周霞审 定: 蔡恒批 准: 何举刚本规范的版本记录和版本号变动与修订记录规范编号制定/修订者制定/修订日期批准日期汽车灯具挥发物试验技术规范1 范围本标准规定了上述灯具中的由塑料、橡胶、油漆、金属等具有可挥发物的材料构成的零件和胶粘剂等材料挥发物的控制标准及试验方法。

本规范适用于重庆长安股份有限公司所开发车型的前大灯、后灯、雾灯、前转向灯、DRL等具有透明配光镜的灯具。

但具有透明配光镜的高位制动灯、侧转向灯、车内部灯等不适用于该标准。

只有挥发物可以直接或间接进入灯腔内的零件和材料受该标准控制。

2 性能要求基本规定,对于新开发产品,只可以使用那些至少已经满足了最低要求的材料和零部件。

如果起雾特性值没有满足要求,那么就完全可以以此为依据拒绝接受产品样本。

2.1基本要求2.1.1对材料挥发物的定量检测有三种方法。

一、测量挥发物质量的方法(重量法):测量零件或材料经一定温度、时间存放后挥发物的质量,用μg/g表示。

二、测量挥发物雾度的方法(雾度变化率法):测量零件或材料经一定温度、时间存放后,挥发物聚集到玻璃试片上,玻璃试片的雾度变化量,用Haze %表示。

三、测量重量变化率的方法(重量变化率法):测量零件经一定温度、时间存放后,零件的重量变化率,用%表示,目前该方法适合用于橡胶零件。

2.1.2灯具内挥发物控制采用的方法根据产品技术条件确定,然后采用相应的技术指标进行控制。

灯具测试应该是以零件为样品测试的,除非产品在开发阶段有特殊的规定。

改性塑料PP在汽车内饰中应用的性能要求改性塑料PP,通过各种改性以满足各种应用的要求。

随着汽车轻量化的发展,改性塑料PP在汽车内饰方面的应用也越来越多。

下面就来看看汽车内饰应用的改性塑料PP有哪些性能要求。

耐刮擦性能的要求汽车内装饰零件的原材料PP相对来说硬度不高,因此在用户的使用过程中,一些零件很容易被划、被刮或被踢,时间一长,零件表面明显发白,非常难看。

因此PP材料必须具有耐刮擦的性能。

在一定的载荷作用下,用规定的划刀,在样件表面垂直交叉各划20道,然后评价被划位置的亮度变化。

通常要求亮度变化不超过1.5。

常用的载荷有5N和10N,可以根据零件的使用部位或者是否喷漆来选择不同的载荷。

抗白痕性能的要求PP材料的的装饰零件在装配时或受到弯曲、冲击等外力作用时,往往会出现发白现象,而且随着时间的推移,白痕还会进一步扩展,影响了内饰的美观。

为避免应力发白,PP材料还必须具有抗应力发白的性能。

一定的高度下,对样件进行落球冲击试验,然后评价其亮度变化,并记录下来。

经过一段时间后,再次评价受冲击部位的亮度变化。

然后将样件进行高温存放,在规定的时间后重新评价样件的亮度变化。

耐热老化性能的要求PP材料由于自身结构的原因,很容易被空气中的氧气氧化,特别是受到光和热的作用时,就会加速老化,进而破坏了其物理机械性能,影响了零件的使用寿命。

因此PP材料必须具有耐热氧老化的性能。

做为内饰零件,至少要满足150℃条件下400小时不出现粉化现象。

实验可以用整个零件,也可以将零件裁成样条后在干燥箱中进行。

散发性能的要求人们对汽车内饰的空气质量要求越来越高,国家也马上要出台汽车内饰空气质量要求等相关标准。

因此为了保证一个好的汽车内饰环境,做为内饰零件,无一例外必须满足散发性能的四项要求。

内饰件散发性能包括气味试验、甲醛含量测定、冷凝成分、总碳散发。

具体要求:气味分值≤3 甲醛含量≤10mg/Kg 冷凝成分≤2mg 总碳含量≤50μgC/g耐光老化性能的要求打开车门,对于用户能够直接看到的零件,它都能直接或间接地受到阳光的照射。

汽车外饰塑料零件通用技术条件JT1-9902-2013共 4 页重庆长安汽车股份有限公司2013年3月12日汽车外饰塑料零件通用技术条件JT1-9902-2013编制 赖 礼 汇校核 陈 雷审定 王 晓批准 曹 渡更改记录规范编号制定/修订者制定/修订日期批准日期JT1-9902-2013 赖礼汇2013-3-11 曹渡2013-3-12JT1-9902-2013汽车外饰塑料零件通用技术条件1 范围本技术条件规定了前格栅、前罩装饰件、扰流板、防擦条、侧围护板、轮罩衬板、保险杠、三角窗外盖板、后牌照灯盖、发动机装饰罩盖等等外饰塑料零件的基本性能要求及试验方法。

本技术条件适用于长安汽车股份有限公司所开发的所有轿车车型。

2 规范性引用文件SAE J2527 汽车外饰材料加速老化实验标准:可控辐照度氙弧灯SJ-NW-15 塑料件涂装要求规范SJ-NW-16 塑料镀铬件性能要求规范SJ-NW-57 汽车塑料内饰件耐刮擦实验方法及结果判定SJ-NW-101 汽车塑料内饰件耐刮擦实验方法(划格法)3 要求3.1 除非另外规定,否则应符合本技术条件的要求,并按经规定程序批准的图样与技术文件制造。

喷漆零件除了满足本技术条件外,还应满足SJ-NW-15的要求。

电镀零件除了满足本技术条件外,还应满足SJ-NW-16的要求。

3.2 外观要求:所有零件外观应与经确认后的样品一致。

1)产品外观面不允许有裂纹、变形、银纹、波纹、烧焦、飞边、毛刺、气泡、浇口痕迹、顶杆印痕、熔接痕和收缩痕等不可接受表面缺陷。

2)喷涂或镀铬的产品,表面涂层或镀层均匀一致、色泽均匀,外观表面不允许有目视可见的麻点、起泡、漏镀、变色、脱落及其他不可接受缺陷。

3)产品A面上的分模线应小于0.1mm;非主视外观面分模线的痕迹小于0.2mm。

且必须经过长安公司技术部门的认可。

4)零件表面的颜色和花纹应与经规定程序批准的色板或样品一致。

皮纹要清晰、色泽均匀,皮纹类型、纹理方向、纹理深度以及皮纹范围应与长安公司所要求的一致,由于因脱模方向引起的非主要表面皮纹深度变化要均匀,不允许出现皮纹拉伤。

Q/FPT 北汽福田汽车股份有限公司企业标准Q/FPT 4001005—20122012-08-10发布2012-09-01实施前言本标准是根据GB/T 1.1-2009给出的规则起草。

本标准由北汽福田汽车股份有限公司工程研究总院提出并归口。

本标准起草单位:北汽福田汽车股份有限公司工程研究总院分析中心材料工程所。

本标准主要起草人:尚红波、王洪杰。

本标准于2012年9月首次颁布。

本标准由北汽福田汽车股份有限公司工程研究总院分析中心材料工程所负责解释。

汽车用聚丙烯材料要求1 范围本标准规定了汽车用聚丙烯类材料分类、性能要求和检测方法。

本标准适用于一般汽车制品用聚丙烯类材料的性能检验。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)均适用于本文件。

GB 8410 汽车内饰材料的燃烧特性GB/T 26988 汽车部件可回收利用性标识的规定Q/FT A144 汽车内饰件冷凝组分试验方法Q/FT A146 汽车内饰件甲醛含量试验方法Q/FT A148 汽车内饰件有机物散发试验方法Q/FT A201 汽车内饰材料气味性的测试方法Q/FT B212 常用非金属件的材料标识和标记Q/FT T007 汽车产品禁限用物质检测方法Q/FT T013 汽车产品中禁/限用物质限值要求Q/FPT 4002001 落球冲击测试方法Q/FPT 4002003 内饰塑料件耐刮擦性测试方法Q/FPT 4002004 汽车内部非金属部件及材料氙灯老化试验方法Q/FPT 4005001 汽车外购件概述:首批供货和更改的批准ISO 75-2 塑料负荷变形温度的测定第2部分:塑料、硬橡胶和长纤维增强复合材料ISO 105-A02 织品色牢度试验第A02部分:颜色变化评定用灰度标ISO 178 塑料弯曲性能的测定ISO 180 塑料悬臂梁冲击强度的测定ISO 291 塑料试样状态调节和试验的标准环境ISO 527-2 塑料拉伸性能的测定第2部分:模塑和挤塑料的试验条件ISO 1133 塑料热塑性塑料的熔化质量流速和熔化体积流速的测定ISO 1172 纺织玻璃纤维和矿物添充物含量的测定.煅烧法ISO 1183-1 塑料非泡沫塑料密度的测定第1部分浸渍法、液体比重瓶法和滴定法ISO 2039-1 塑料硬度测定球压痕法ISO 3451-1 灰分的测定第1部分:通用方法SAE J2527 用可控制不发光的水冷氙弧灯进行汽车外饰件的快速暴露试验3 材料分类材料分类见表1。

汽车人造革技术标准1 范围本部分规定了汽车内饰人造革材料的分类、要求、试验方法、检验规则、标志、包装、运输与贮存。

本部分适用于汽车座椅套、座/靠垫、头枕、扶手、装饰性衬板、里衬等装饰用的各类聚氯乙烯、聚氨酯、聚酰胺、聚烯烃人造革的成品、半成品及原料等。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4689.20 皮革涂层粘着牢度测定方法GB/T 4694 皮革成品的包装、标志、运输和保管GB/T 8948 聚氯乙烯人造革GB/T 19941 皮革和毛皮化学试验甲醛含量的测定GB/T 19942 皮革和毛皮化学试验禁用偶氮染料的测定GB/T 20400 皮革和毛皮有害物质限量QB/T 2537 皮革色牢度试验往复式摩擦色牢度QB/T 2710 皮革物理和机械试验抗张强度和伸长率的测定QB/T 2711 皮革物理和机械试验撕裂力的测定:双边撕裂QB/T 2714 皮革物理和机械试验耐折牢度的测定QB/T 2724 皮革化学试验pH 值的测定QB/T 2725 皮革气味的测定QB/T 2726 皮革物理和机械试验耐磨性能的测定QB/T 2727 皮革色牢度试验耐光色牢度:氙弧QB/T 2729 皮革物理和机械试验水平燃烧性能的测定QB/T 2779 鞋面用聚氯乙烯人造革3 分类产品按布基编织方法分类,见表1。

4 要求4.1 外观质量外观质量应符合表2要求。

4.2 理化性能理化性能应符合表3 的规定。

5 试验方法5.1 外观质量5.1.1 一般采用灯光检验,用40W 青光或白光日光灯两支,上面加灯罩,灯罩与检验中心垂直距离为80cm±5cm,或在D65光源下。

5.1.2 如在室内利用自然光,光源射入方向为北向左(或右)上角,不能使阳光直射产品。

5.1.3 检验时,应将产品平摊在检验台上,台面铺一层白布,检验人员视线应正视平摊产品的表面,目视距离为35cm 以上。

汽车用聚丙烯蜂窝板常规检验标准概述及解释说明1. 引言1.1 概述在汽车制造业中,聚丙烯蜂窝板作为一种常用的轻质材料,被广泛应用于汽车内部和外部构件的制造中。

聚丙烯蜂窝板具有重量轻、强度高、隔热性好、保温性能优异等特点,因此被越来越多的汽车制造商所采用。

然而,在确保产品质量的前提下,需要对汽车用聚丙烯蜂窝板进行常规检验以确保其符合相关标准的要求。

1.2 文章结构本文主要通过介绍汽车用聚丙烯蜂窝板的特点和应用,探讨了常规检验标准在质量控制中的必要性和重要性。

随后,将详细概述了几种常见的聚丙烯蜂窝板常规检验标准,并解释说明了这些标准的测试要点。

最后,总结分析了常规检验标准的意义和应用价值,并提出了关于聚丙烯蜂窝板质量控制和改进方面的建议,并展望了未来发展方向。

1.3 目的本文的目的是深入了解汽车用聚丙烯蜂窝板常规检验标准,并对这些标准进行解释说明,以提高读者对该领域的理解。

通过详细介绍聚丙烯蜂窝板常规检验标准的要点和相关内容,读者可以了解到这些标准在评估产品质量、确保安全性和可靠性方面的重要作用。

同时,本文还旨在为聚丙烯蜂窝板生产企业提供质量控制和改进方面的建议,以推动行业的发展和进步。

2. 正文:2.1 聚丙烯蜂窝板的特点聚丙烯蜂窝板是一种轻质、高强度、环保的材料,具有各种优异的物理性能。

首先,它具有较低的密度,使其在汽车制造过程中能够减少整车重量,提高燃油效率。

同时,聚丙烯蜂窝板具有很高的强度和刚度,在加工和使用过程中不易变形或破裂。

此外,这种板材还具有优良的隔音和隔热性能,能够有效地降低车内噪音和隔离高温。

另外,由于聚丙烯本身具有耐腐蚀性、防水性以及抗化学品侵蚀性等特点,因此该材料非常适合汽车内饰和外部结构的应用。

2.2 汽车用聚丙烯蜂窝板的应用汽车行业广泛采用聚丙烯蜂窝板作为轻量化材料来替代传统金属材料,实现更高效、更节能的生产方式。

在汽车内饰方面,聚丙烯蜂窝板可用于制造座椅背板、车门板、仪表盘等。

编号代替密级商密3级▲重庆长安汽车股份有限公司内部技术规范PP汽车外观件涂装工艺技术规范2009-11-15制定2009-12-25发布重庆长安汽车股份有限公司发布前言本规范由汽车工程研究院法规标准所管理。

本规范由汽车工程研究院汽车工艺所负责起草。

本规范主要起草人:郑勇、张先锋、向雪兵、欧丽华。

编制:校核:审定:批准:PP汽车外观件涂装工艺技术规范1范围本规范规定了重庆长安汽车股份有限公司汽车PP材料零部件(以下简称PP材料)的涂装工艺及技术要求。

本规范适用于PP汽车外观件涂装工艺。

2规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

GY-TZ-49-2008 汽车外观塑料件(ABS、PP)漆膜技术规范GY-TZ-47-2008 PP材料用涂料试验规范3 术语本规范采用以下术语和定义PP材料PP材料是丙烯的高聚物,即聚丙烯。

4 PP塑料件涂装工艺3C1B的工艺流程:工件检查→ 遮蔽(分色)→ 上挂→ 预脱脂→ 脱脂→ 第一水洗(喷淋)→ 第二水洗(喷淋)→ 新鲜纯水洗(喷淋)→ 强风吹干→ 烘烤→ 冷却→检查擦拭→静电除尘→ 火焰处理→ PP底漆喷涂→ 静置→ 色漆喷涂→ 静置→ 清漆喷涂→ 静置→ 烘烤→ 检查抛光→下挂3C2B的工艺流程:工件检查→ 遮蔽(分色)→ 上挂→预脱脂→ 脱脂→ 第一水洗(喷淋)→ 第二水洗(喷淋)→ 新鲜纯水洗(喷淋)→ 强风吹干→ 烘烤→ 冷却→检查擦拭→ 静电除尘→ 火焰处理→ PP底漆喷涂→ 静置→ 底漆烘烤→ 冷却→ 打磨→ 检查擦拭→ 静电除尘→ 色漆喷涂→ 静置→ 清漆喷涂→ 静置→ 烘烤→ 检查抛光→下挂4.1 前处理工艺流程前处理工艺旨在除去PP塑料件表面沾有的油污、手汗和脱模剂,以增强PP件与涂料的附着力,消除涂膜缩孔,PP外观件的前处理方式采用水溶液处理法,水溶液处理法是通过预脱脂、脱脂等工序处理PP工件,其工艺流程如下:工件检查→ 遮蔽(分色)→ 上挂→ 预脱脂→ 脱脂→ 第一水洗(喷淋)→ 第二水洗(喷淋)→ 新鲜纯水洗(喷淋)→ 强风吹干→ 烘烤→ 冷却→进入面漆喷涂4.1.1 工件检查上挂前对PP塑料件进行检查修整,要求PP塑料件本身颜色与车身电泳漆颜色相近,其表面必须无磕碰伤、无划伤、无毛边,无熔接痕、分模线平整光滑才能上挂。

Q B/C C CC C C CCCC/QB004 -2010-001 聚丙烯注塑件(PP)技术标准xxxx-08-xx发布 xxxx-08-xx实施发布聚丙烯注塑件(PP)(试行)1 范围本标准规定了常诚公司聚丙烯类材料的技术要求和实验方法。

本标准适用于一般汽车注塑制品用聚丙烯类塑料材料的检验。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 8410 汽车内饰材料的燃烧特性DIN 53479 非泡沫塑料材料的密度和相对密度测定方法DIN 53456 塑料球压硬度的测定DIN 53455 塑料拉伸性能的测定DIN 53452 塑料弯曲性能的测定DIN 53453 塑料冲击强度的测定DIN 53497 热性能的测定3 分类及标识3.1 聚丙烯及其改性料分类及标识如下表:4、材料性能3表2 PP+填充类表244 试验说明5.1 试验标准环境进行试验前,必须先使试样在DIN 50014-23/50-2标准气候中至少作24小时的预处理。

5.2 试样要求试样为注塑成型。

所制得的试样完整,外观良好,无气泡,缩痕和熔合纹。

5.3 密度按DIN 53479方法A进行。

5.4 熔融温度按DIN 53736方法进行5.5 燃烧灰份按DIN EN 60进行5.6 球压硬度按DIN 53456进行,试样厚度4mm,球压硬度大于60用H358/30,小于60时用H132/305.7 拉伸强度按DIN 53455进行,试样样条按DIN 53504的标准试样S2,(75×4×2)mm,拉伸速度50mm/min5.8 弯曲强度按DIN 53452进行,试样50×10×4,支承半径1.0至1.2mm;试验速度为14±1mm/min5.9 冲击韧性、缺口冲击强度按DIN 53453进行,标准小试棒,尺寸(50×6×4)mm(缺口深度为试样厚1/3),4J摆锤。

长安汽车内外饰用聚丙烯材料技术规范一、材料选型与物性要求1.1材料选用1.2物性要求聚丙烯材料的物性要求如下:(1) 密度:0.90g/cm³~0.91g/cm³,符合汽车内外饰件的轻量化设计要求。

(2) 熔体流动速率(MFR):6g/10min~15g/10min,适中的MFR,能够保证注塑成型的流动性。

(3)拉伸强度:≥25MPa,保证饰件具有足够的强度和刚性。

(4)弯曲强度:≥30MPa,保证饰件在使用过程中不易断裂。

(5)冲击强度:≥15kJ/m²,确保饰件在碰撞等情况下具有良好的抗冲击性能。

(6)耐候性:符合汽车内外饰件的使用寿命要求,能够长期抵御阳光、雨水和气候变化的侵蚀。

(7)表面质量:材料表面光洁,无明显的气泡、砂眼、线条和划痕等缺陷。

二、材料加工工艺2.1原料处理选择优质的聚丙烯原料,进行干燥处理,确保材料中的水分和杂质含量符合要求,避免在注塑过程中产生气泡和其他缺陷。

2.2注塑成型(1)模具设计:根据饰件的几何形状和尺寸要求,设计合适的注塑模具,确保饰件的精度和质量。

(2)注塑参数:根据材料的熔体流动速率和机械性能,合理设置注塑机的注射压力、注射速度和保压时间等参数。

(3)模温控制:通过模具的温控系统,控制模具温度在适宜的范围内,以保证注塑成型的质量和效率。

(4)除露处理:针对饰件表面的毛刺和射孔等缺陷,进行除露处理,使其表面光滑、平整。

三、饰件的表面处理3.1表面涂装内饰件和特定外饰件需要进行涂装处理,以增强材料的耐候性、防刮擦性和装饰效果。

(1)底涂:采用特定底漆,提高饰件表面的附着力和耐候性。

(2)面涂:采用特定面漆,实现饰件的装饰效果,如金属光泽、亚光和哑光等。

(3)清漆:在面漆干燥后,涂覆透明清漆,增加饰件的光泽度和耐污性。

3.2表面处理部分外饰件需要进行表面处理,以达到特定的效果和要求。

(1)喷砂:通过喷砂处理,增加饰件的粗糙度和防滑性能。

汽车内外饰用聚丙烯材料技术规范

1.范围

本文件规定了用于汽车注塑零件的聚丙烯材料的技术要求。

本文件适用于轿车注塑零件所使用的聚丙烯材料。

2.规范性引用文件

引用标准参见以下标准的最新版本。

GB 1033 塑料密度和相对密度实验方法

GB 9342 塑料洛氏硬度试验方法

GB/T 1040.1 塑料拉伸性能的测定第1部分总则

GB/T 1040.2 塑料拉伸性能的测定第2部份:模塑和挤塑塑料的实验条件

GB/T 1634.1 塑料负荷变形温度的测定第1部分:通用试验方法

GB/T 1634.2 塑料负荷变形温度的测定第2部分:塑料、硬橡胶和长纤维增强复合材料

GB/T 1843 塑料悬臂梁冲击试验方法

GB/T 2918 塑料试样状态调节和试验的标准环境

GB/T 3682 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定

GB/T 9341 塑料弯曲性能试验方法

QC/T 797 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记

SAE J2412 汽车内饰件加速老化实验:可控辐照度氙弧灯

SAE J2527 汽车外饰材料加速老化实验标准:可控辐照度氙弧灯

ISO 6452 橡胶、塑料或织物-汽车内饰材料雾化特性测定方法

SY-HB-14 长安汽车禁限用物质的限值及测量方法(中国)

VS-01.00-T-14012-A1-2014 内饰零部件材料VOC试验规范

3.分类

本规范涉及的材料类型及标识方法如表1所示:

表1 材料分类及标识

4.技术要求

材料性能指标应满足附表要求。

材料的典型应用参见附表。

5.试验方法

5.1 一般试验条件

所有的试样注塑完成后应放置至少48h后才能进行测试,而且测试前应在GB/T 2918所规定的标准环境((23±2)℃和(50±5)%的相对湿度)下放置24小时以上,并在该环境下进行测试,另有指定测试条件的除外。

5.2 试验方法

5.2.1 密度

按GB 1033,方法A进行实验。

5.2.2 熔体流动速率

按GB/T 3682进行实验,实验温度230℃,负荷2.16Kg。

5.2.3 拉伸强度

按GB/T 1040.1和GB/T 1040.2进行实验,1A型注塑样条,实验速度50mm/min。

5.2.4 弯曲模量

按GB/T 9341进行实验,样条尺寸80×10×(4.0±0.2)mm,实验速度2mm/min,支撑跨度64mm。

5.2.5悬臂梁缺口冲击强度

按GB/T 1843进行实验,样条尺寸80×10×(4.0±0.2)mm,A型缺口,缺口采用机械加工完成。

低温下的冲击实验在低温箱中进行,如果条件不允许,应该在拿出低温箱5秒内完成测试。

每次测试至少测试10个样条。

5.2.6 热变形温度

按GB/T 1634.1和GB/T 1634.2进行实验,平放实验,样条尺寸80×10×(4.0±0.2)mm,弯曲应力0.45MPa,所有试样不进行退火处理。

5.2.7 洛氏硬度

按GB 9342进行实验。

5.2.8 氙灯加速老化

应用于内饰的材料按SAE J2412进行实验,除非产品技术要求有特别规定,否则要求累积辐照量1240KJ/m2。

应用于外饰的材料按SAE J2527进行实验,除非产品技术要求有特别规定,否则要求累积辐照量2500KJ/m2。

用于实验的样品应能真实反映最终产品的耐光照性能。

5.2.9 耐刮擦性

按《汽车塑料内饰件耐刮擦实验方法(划格法)》进行实验。

除非产品技术要求有特别规定,否则采用尖端直径直径:(1±0.01)mm的刮擦柱,负荷(10±0.1)N。

5.2.10 雾化特性

按ISO 6452,采用重量法进行实验。

5.2.11 VOC性能

按《VS-01.00-T-14012-A1-2014内饰零部件材料VOC试验规范》进行试验

5.2.12 气味性能

按《长安汽车内饰零部件材料气味特性评价实验规范》进行试验

5.2.13 禁限用物质

按SY-HB-14《长安汽车禁限用物质的限值及测量方法(中国)》中要求进行试验

5.2.14 多环芳烃

按照按照ZEK 01.4-08进行抽检和测试,抽检物质包括如下18项:

6.技术规范的变更

材料技术参数的变更如超出技术规范设定的参数范围,需遵循设计规范变更、零部件图纸变更、零部件变更的顺序执行变更。

7.技术规范附图中的表示方法

在技术图纸中应标明:除图纸中标注的专用技术规范外,其余要求应符合MTS-F01-01-001-A3-2014《汽车内外饰用聚丙烯材料技术规范》中类型X的规定。

附表性能指标及典型应用

Page 1

Page 2。