煤矿嵌入式顶板压力监测系统

- 格式:pdf

- 大小:133.56 KB

- 文档页数:2

顶板压力监测方案1. 引言随着矿山深入开采和工程建设的不断推进,顶板压力监测变得越来越重要。

顶板压力的准确监测可以帮助我们预测矿山顶板的变形和破坏情况,有效减少矿山事故的发生。

本文将介绍一种基于传感技术的顶板压力监测方案,并详细说明其原理和实施方法。

2. 方案原理该方案主要通过安装在顶板下方的传感器实时监测顶板的压力情况,并将监测数据传输至监测系统进行处理和分析。

传感器可以是压力传感器、应变传感器或位移传感器等。

方案的根本原理是通过测量顶板压力的变化来判断矿山顶板的稳定性。

3. 方案实施3.1 传感器安装传感器的安装位置应选择在顶板下方,一般选择在顶板离地面一定距离的地方。

安装传感器时要注意选择适宜的设置点,通常需要根据矿山的具体情况来确定。

传感器可以直接固定在顶板上,也可以通过与顶板连接的支架来安装。

传感器与监测系统之间的连接可以采用有线或无线方式。

3.2 数据采集和传输传感器实时采集顶板压力数据,并将其发送至监测系统进行处理和分析。

数据采集可以通过有线方式实现,将传感器与监测系统直接连接。

也可以采用无线方式,传感器通过无线信号发送数据至监测系统。

无线方式的优点是安装方便且不受距离限制,但需要注意保障数据传输的稳定性和平安性。

3.3 数据处理和分析监测系统接收到传感器发送的数据后,需要进行数据处理和分析。

首先对数据进行预处理,包括噪声滤除、数据校验等。

然后利用数据分析算法,对数据进行进一步处理,比方计算顶板的压力变化趋势、预测可能的顶板破坏等。

最后,将处理结果以可视化的方式展示给用户,方便用户及时了解顶板的状况。

4. 应用场景顶板压力监测方案可以广泛应用于矿山和工程建设等领域。

具体应用场景包括:•矿井开采过程中的顶板压力监测和预测;•地铁、隧道等地下工程的顶板压力监测;•建筑施工过程中的顶板压力监测。

5. 优势与挑战5.1 优势•可实时监测顶板的压力变化,提前发现潜在的平安隐患;•数据处理和分析算法的应用,提高了监测精度和准确性;•可以根据实际情况调整传感器的位置和数量,提高监测效果。

综采工作面顶板矿压动态在线监测管理制度前言综采工作面是煤炭开采的核心环节,顶板矿压是矿山生产中的主要安全隐患之一。

因此,加强顶板矿压监测管理,对于保障矿山生产安全、提高生产效率具有重要意义。

本文档旨在制定综采工作面顶板矿压动态在线监测管理制度,规范矿山企业工作流程,保障矿山生产安全,提高生产效率。

一、监测指标1. 顶板位移顶板位移是指在顶板上设置的传感器处测得的顶板在水平方向的位移量,单位为毫米。

2. 顶板应力顶板应力是指在顶板上设置的传感器处测得的顶板承受压力的大小,单位为牛顿。

3. 瓦斯浓度瓦斯浓度是指在矿井中测量到的瓦斯浓度大小,单位为百分比。

二、监测设备1. 顶板位移传感器顶板位移传感器采用压电式传感器,安装在顶板采场中心位置,能够实现对顶板位移的精确测量。

同时,传感器的数量应根据采场大小、采取方式和地压特点等进行合理设置,保证观测数据可靠。

2. 顶板应力传感器顶板应力传感器采用电阻应变式传感器,采样频率应在每分钟内不少于4次,并要求记录传感器校准及检查等相关信息。

3. 瓦斯浓度检测器瓦斯浓度检测器需要满足国家标准,同时,应设置足够的检测点,保证检测的全面性和可靠性。

三、监测时间1. 顶板位移顶板位移监测应采用实时监测的方式,每分钟记录一次数据,并进行数据实时传输和处理,及时反映顶板变形情况。

2. 顶板应力顶板应力监测也应采用实时监测的方式,并设置自动报警功能,极限应力值到达预警值时应自动报警。

3. 瓦斯浓度瓦斯浓度应采取间歇性监测,每小时记录一次数据,并设置阈值报警,当监测值达到预警值时应及时处理。

四、数据处理1. 顶板位移顶板位移监测数据应按每分钟记录一次进行传输和存储,同时,应将数据与矿山生产数据进行比对分析,及时发现问题。

2. 顶板应力顶板应力监测数据应定期进行统计和分析,同时,分析结果应与矿山工程实际情况进行比对评估,及时处理问题。

3. 瓦斯浓度瓦斯浓度数据应按小时记录一次,并设置到达一定阈值时自动报警,及时处理问题,并严格遵守瓦斯防治相关管理制度。

煤矿顶板动态在线监测系统疏礼春(煤炭科学研究总院安全装备技术研究分院,北京100013)摘要:针对煤矿顶板灾害多发及人工监测不及时问题,设计了一种煤矿顶板动态在线监测系统;详细介绍了该监测系统的技术原理、组成结构、功能模块及应用效益。

实际应用表明,该系统实现了顶板压力、位移、应力监测数据之间的融合和可视化分析,可对煤矿顶板安全隐患进行快速、准确的预警、预报。

关键词:煤矿;顶板压力;在线监测中图分类号:TD76文献标志码:B文章编号:1003-496X(2012)10-0092-02Roof Dynamic On-line Monitoring System in Coal MineSHU Li-chun(Research Branch of Mine Safety Equipment Technology,China Coal Research Institute,Beijing100013,China)Abstract:For the problems that there are much more disasters in coal mine roof and the artificial monitoring roof are not in time,the paper designs a kind of roof dynamic on-line monitoring system in coal mine and introduces the technical principle and basic struc-ture,function module and the application efficiency of the monitoring system in detail.Practical application shows that the system real-ize the fusion and visualized analysis among roof pressure,displacement,stress monitoring data,which can provide rapid and accurate early warning and forecast for coal mine safety hidden trouble on roof.Key words:coal mine;roof pressure;on-line monitoring目前大部分煤矿对顶板压力、位移、应力的监测是通过人工方式对安装在综采支架上的压力传感器、巷道离层仪、应力计人工观测后计算得出,由于数据计算量较大,人工计算费时费力且及时性不够,常常造成对所观测到隐患不能及时做出预报。

KJ24煤矿顶板与冲击地压监测系统的安装与运行大隆矿田旭摘要大隆矿应用KJ24煤矿顶板与冲击地压监测系统,实现了东二1507综采工作面应力变化实时监测,提升了工作面冲击地压预测预报精度和研判能力。

关键词监测冲击地压应力变化预测预报KJ24煤矿顶板与冲击地压监测系统,凭借多元化的尖端通讯网络技术,将生产矿井顶板动态参数传输至地面计算机监测网络,通过监测分析软件,实现实时监测报警,通过局域网、广域网实现监测数据的自动化和信息化。

对生产矿井进行顶板压力及围岩应力实时观测,利于分析矿压显现规律、对冲击地压进行监测预警,从而更好地指导安全生产。

为继续发展和巩固矿井安全生产局面,提升煤矿动力灾害预防能力水平,大隆矿应用KJ24煤矿顶板与冲击地压监测系统,实现了东二1507综采工作面应力变化实时监测,取得良好的效果。

1综采工作面概况大隆矿二水平东二1507综采工作面,位于二水平东二采区的中部,东侧以F13断层为界;南侧以F9断层为界;西侧以二水平东二1509设计工作面为界;北侧以二水平东二大巷保护煤柱为界。

工作面平均面长762m,工作面宽199m,面积152369㎡,标高-516.8~-541.8m。

所采煤层为15煤层,复合煤层。

煤层厚度最大为1.71m,厚度最小为1.64m,平均厚度1.69m;煤质较好。

煤层含多层夹石,单层最大厚度0.13m,煤层中夹石平均厚度0.12m。

15煤层上覆为14煤层,平均层间距为32.75m。

下伏16煤层,层间距35.0m,最大厚度为1.30m,最小厚度为0.62m,平均厚度为1.10m,局部不可采。

15煤层自燃发火期为3~6个月。

15煤层伪顶为炭质泥岩,最大厚度0.20m,最小厚度0m,平均厚度0.10m,灰黑色,破碎。

15煤层直接顶为砂质泥岩,最大厚度5.0m,最小厚度0m,平均厚度1.80m,灰色,较破碎。

15煤层老顶为粗砂岩、细砂岩,最大厚度32.39m,最小厚度24.30m,平均厚度30.85m。

基于嵌入式系统的煤矿安全监测系统设计引言随着煤炭产业的发展,煤矿安全问题已经成为人们关注的焦点。

煤矿的安全监测系统在煤矿生产过程中起着重要的作用。

本文基于嵌入式系统,设计了一种煤矿安全监测系统,以提高煤矿安全性能。

一、系统设计1.1 系统架构本煤矿安全监测系统采用了嵌入式系统,由传感器模块、数据采集模块、通信模块、控制模块和监测中心组成。

系统架构图1.2 传感器模块传感器模块包括温度传感器、湿度传感器、气体浓度传感器、烟雾传感器和人员定位传感器。

这些传感器分别测量煤矿内部的环境温度、湿度、气体浓度、烟雾浓度以及人员的位置信息,并将数据传递给数据采集模块。

1.3 数据采集模块数据采集模块负责接收传感器模块传递过来的数据,并将数据进行处理和存储。

数据采集模块还负责向通信模块和控制模块发送数据。

1.4 通信模块通信模块采用GPRS通信技术,将采集到的数据上传到监测中心。

同时,通信模块还可以接收监测中心发送的控制指令,通过控制模块控制煤矿内的设备。

1.5 控制模块控制模块负责接收通信模块发送过来的控制指令,并对煤矿内的设备进行控制。

例如,在出现火灾等情况时,控制模块可以控制喷淋系统开启,对火源进行灭火。

1.6 监测中心监测中心负责接收煤矿安全监测系统上传的数据,并对数据进行分析和处理。

如果发现异常情况,监测中心将发送控制指令到通信模块,通过控制模块对煤矿进行控制。

二、系统实现2.1 硬件设计本煤矿安全监测系统采用了STM32F103C8T6开发板作为控制器,传感器模块采用了DS18B20温度传感器、DHT11湿度传感器、MQ-2气体浓度传感器、MQ-7烟雾传感器和RFID读卡器作为人员定位传感器。

通信模块采用了SIM900A GPRS 模块。

2.2 软件设计本系统采用了Keil μVision作为开发环境,编程语言采用C语言。

软件设计包括传感器模块的数据采集程序、数据处理程序、通信程序和控制程序。

监测中心采用了LabVIEW作为开发工具,负责接收上传的数据,并进行数据分析和处理。

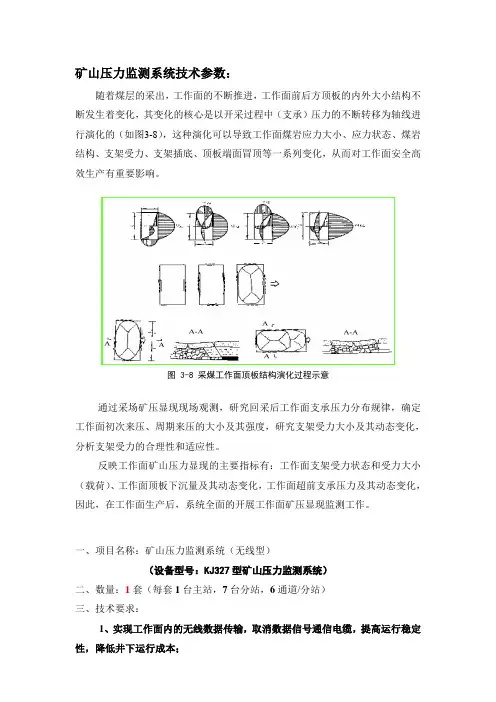

矿山压力监测系统技术参数:随着煤层的采出,工作面的不断推进,工作面前后方顶板的内外大小结构不断发生着变化,其变化的核心是以开采过程中(支承)压力的不断转移为轴线进行演化的(如图3-8),这种演化可以导致工作面煤岩应力大小、应力状态、煤岩结构、支架受力、支架插底、顶板端面冒顶等一系列变化,从而对工作面安全高效生产有重要影响。

图 3-8 采煤工作面顶板结构演化过程示意通过采场矿压显现现场观测,研究回采后工作面支承压力分布规律,确定工作面初次来压、周期来压的大小及其强度,研究支架受力大小及其动态变化,分析支架受力的合理性和适应性。

反映工作面矿山压力显现的主要指标有:工作面支架受力状态和受力大小(载荷)、工作面顶板下沉量及其动态变化,工作面超前支承压力及其动态变化,因此,在工作面生产后,系统全面的开展工作面矿压显现监测工作。

一、项目名称:矿山压力监测系统(无线型)(设备型号:KJ327型矿山压力监测系统)二、数量:1套(每套1台主站,7台分站,6通道/分站)三、技术要求:1、实现工作面内的无线数据传输,取消数据信号通信电缆,提高运行稳定性,降低井下运行成本;2、地面PC实时显现顶板支护设备受力状况,显示必须掌握的矿压参数、曲线,井下分站实时显示当前压力数据,并能实时声光报警;3、经过一段时间监测软件可以实时以曲线形式一目了然显示出未来时间压力趋势走向,为采区工程师制定正确的回采工艺,保证安全生产提供宝贵矿压依据;4、每套系统井下使用1台监测主站和7台监测分站(含8个隔爆兼本安直流电源),实时在线监测42个支柱(21个支架)的压力值变化,监测数据被实时传送到地面控制中心,在PC机上形成实时曲线(y-t曲线)和数据库文件;5、依据工作面综采液压支架数量,按7个监测分站均匀分布,各分站间距不能超过40米,监测分站安装在被监测的3个相邻支架的中间支架上;6、实时对当前支柱的压力值变化状况作出评价,即三状态预告:1)正常区域;2)警戒区域;3)危险区域;7、地面1台数据接口和1台计算机,实时接收42个支柱承受的顶板压力数据,并以实时曲线、数据表格(可Excel转换)和数据库等诸项技术供操作者分析使用,具有图文、压力报表、曲线等打印功能;8、数据接口形式:B/S、C/S、OPC三种形式;9、该套设备必须具备由生产厂家提供的防爆证书和煤安标志,以及其它手续资料等。

KJ21煤矿顶板与冲击地压监测系统简介KJ21煤矿顶板与冲击地压监测系统简介1 系统简介及监测⽬的KJ21煤矿顶板与冲击地压监测系统主要⽤于实时、在线监测、超前⽀承压⼒、煤柱应⼒、锚杆(索)载荷、巷道变形量。

长期进⾏矿压监测,还可以进⼀步揭⽰矿压显现规律,加强⼯作⾯管理。

KJ21煤矿顶板监测系统⽤于实时在线监测⽀架⼯作阻⼒,主要监测⽬的如下:(1)顶板来压及⽀架⼯况实时监测与预警通过实时监测⼯作⾯⽀架⼯作阻⼒,对⽀架初撑⼒、末阻⼒、安全阀开启率、不保压率、不平衡率、来压步距进⾏实时预警,及时采取有效措施防⽌⼤倾⾓⼯作⾯⽀架发⽣倾倒和歪斜,减少顶板事故和顶板灾害。

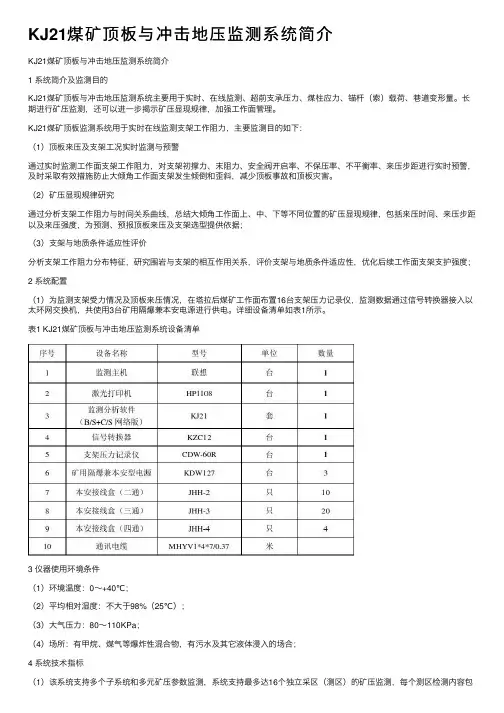

(2)矿压显现规律研究通过分析⽀架⼯作阻⼒与时间关系曲线,总结⼤倾⾓⼯作⾯上、中、下等不同位置的矿压显现规律,包括来压时间、来压步距以及来压强度,为预测、预报顶板来压及⽀架选型提供依据;(3)⽀架与地质条件适应性评价分析⽀架⼯作阻⼒分布特征,研究围岩与⽀架的相互作⽤关系,评价⽀架与地质条件适应性,优化后续⼯作⾯⽀架⽀护强度;2 系统配置(1)为监测⽀架受⼒情况及顶板来压情况,在塔拉后煤矿⼯作⾯布置16台⽀架压⼒记录仪,监测数据通过信号转换器接⼊以太环⽹交换机,共使⽤3台矿⽤隔爆兼本安电源进⾏供电。

详细设备清单如表1所⽰。

表1 KJ21煤矿顶板与冲击地压监测系统设备清单3 仪器使⽤环境条件(1)环境温度:0~+40℃;(2)平均相对湿度:不⼤于98%(25℃);(3)⼤⽓压⼒:80~110KPa;(4)场所:有甲烷、煤⽓等爆炸性混合物,有污⽔及其它液体浸⼊的场合;4 系统技术指标(1)该系统⽀持多个⼦系统和多元矿压参数监测,系统⽀持最多达16个独⽴采区(测区)的矿压监测,每个测区检测内容包括:综采⼯作阻⼒、围岩应⼒、锚杆⽀护应⼒、巷道变形监测多元参数监测。

(2)系统每台本安型电源负载的传感器测点不少于20个;(3)系统所有硬件设备需取得防爆认证、煤矿安全标志和检验合格证书。

Kj616矿山压力监测系统设计方案

Kj616矿山压力监测系统设计方案:

编辑:山东恒安

Kj616矿山压力监测系统能够对矿山压力(包括超前压力大小及分布范围,顶板离层,工作面及巷道顶板压力,活柱缩量,巷道顶板下沉速度及顶板移近量)进行检测,摸清顶板运动规律和发展趋势,为矿井压层动态监测信息可视化智能分析语言层控制决策支持系统提供数据和信息分析。

技术特点

(1)监测综采支架工作面支架和超前支护的压力参数,并能够现场显示和高低压超限报警;

(2)监测掘进和回采巷道顶板离层以及工作面顶板下沉位移及速度,并现场显示和报警;

(3)监测锚网巷道或锚索的应力变化监测围岩或煤体内部应力,系统故障自诊断,实时报警;

(4)可通过红外数据采集设备实现离层监测;

矿山压力监测系统具体配置需要看煤矿需要多少传感器,更具体的计划方案需要寻找合适的厂家询问,针对不同情况,具体制定。

编辑:山东恒安。

科技成果——煤矿顶板动态监测系统技术开发单位中煤科工集团重庆研究院有限公司适用范围本系统用于实时监测煤矿、金属非金属矿山和隧道顶底板离层、应力变化、表面位移以及矿山工作面液压支架工作阻力等参数,实现了对复杂环境条件下顶板状态的自动监测和分析,方便管理人员及时掌握顶板运动规律,预防顶板事故发生。

系统组网灵活、稳定可靠、抗干扰性强,能准确分析监测范围内的顶板运动规律,对疑似事故有效预警,减少事故发生,为安全采掘提供数据支撑,保障安全作业,取得了良好的经济社会效益,具有广阔的市场前景。

成果简介实时采集传感器检测的数据,通过解析支架动作与监测数据的对应关系,建立工作循环精确识别模型,计算循环工作阻力;分析周期来压在工作面倾向表现出的时间不同步性和重叠性,确定区域周期来压多支架辅助分析准则;在单支架顶板运动规律分析方法的基础上,融合多支架分析准则,进行顶板运动规律分析;通过巷道顶板离层、锚杆(索)受力、围岩应力和表面位移等数据的综合分析,对巷道安全状态及支护合理性进行监测分析。

关键技术关键技术一:在数据特征分析和具体支架动作对比实验的量化分析结果基础上,加入各承载阶段增阻速率、时间等指标,实现数据深度挖掘与处理基础上的工作循环精确识别。

关键技术二:综合工作面推采期间循环特征参数变化特点及地质构造、顶底板结构和工作面长度等因素,分析周期来压在工作面不同区域倾向表现出的时间不同步性和重叠性,确定区域周期来压多支架辅助分析准则,准确计算周期来压。

关键技术三:设备抗干扰设计方法。

通过采用增加储能模块、浪涌抑制、吸能保护、静电释放、电磁屏蔽结构等措施,系统主要设备达到了AQ6201-2006标准中关于抗干扰的相关要求。

主要技术指标(1)系统可采用RS485总线或者无线方式进行数据传输,传感器电池可正常使用1年以上;压力传感器数据采集精度达1%,采集周期30s-5min可调;系统支持最多4000个终端设备接入,软件以报表、曲线、图谱等多种方式直观展现顶板动态变化过程。

矿山压力监测系统KJ616矿压监测研究究竟在矿用技术行业扮演什么角色?前段时间,我们为大家介绍了不少关于矿压观测与监测手段的技术知识分析,相信即使是未入行的消费者也会对该技术多少了解二三。

大家都知道矿压监测是运用在煤矿监测方面,还知道它的作用效果非比寻常,那么它在整个技术施工过程中究竟扮演了一个什么角色呢?是司令员还是指挥者?亦或是实施者?下面就为大家带来详细技术解剖。

煤矿技术行业相对来说是一个带有危险性的施工技术,这个大家都知道,那么不同问题不同分析,我们就需要采取不同的方案来应对这种带有危险色彩的施工。

理所当然,矿压监测技术应运而生了。

矿压监测掌握回采工作面上覆岩层运动规律,确定需控岩层范围,建立回采工作面支架与顶板相互关系,进行基本顶来压的监测预报。

根据回采工作面顶板来压的特点提出合理的顶板控制措施,如支护方式、支护强度、特种支护和回采工艺等,为工作面高产、高效、安全创造条件。

总体来说,就是为煤矿施工提供提前分析数据,并带来安全技术保障,以保证施工过程的准确性与安全性。

说小了,是为保障当前危险经济模式下的通行证,说大了,为当前经济发展模式保驾护航。

因此,矿压监测的重要角色性质不容忽视。

煤矿顶板动态监测系统配置详单将矿压观测研究内容晒在太阳下,一览无余俗话说:真金不怕火炼。

不管是产品方面还是设备加工方面,只有有实力的产品才能拿出来在公众面前晒,只有有技术内涵的设备才能经得起千锤百炼,获得消费者认可。

作为老字号的矿压监测设备生产加工基地,不管是在设备发展还是技术含量方面都占据着举足轻重的作用效果。

现场矿压观测主要是观测采场上覆岩运动所导致的矿压现象,其观测手段通常包括宏观观测和采用矿压测压仪表观测。

今天主要从宏观方面为大家带来技术分析,带您详细了解关于矿压监测技术的基础表现所在。

宏观观测就是采场矿压显现的宏观显现的记录和素描,主要包括超前巷道破坏,顶板破碎和局部冒落等。

另外还要对地质变化情况进行记录和描述,如顶板岩层性和煤层厚度的变化,节理裂隙及断层的变化等。

山东省尤洛卡自动化装备股份有限公司SHANDONG UROICA AUTOMATIC EQUIPMENT CO.,LTDKJ216顶板(压力)动态监测系统综采支架工作阻力监测子系统采矿:08-5褚晓宇191. 系统概述综采支架工作阻力监测系统用于煤矿综采工作面的支护工作阻力在线监测。

系统现场总线采用标准RS485 数据总线,总线可连接64 台压力监测分站,压力监测分站可现场实时显示支架工作阻力、最大工作阻力。

通讯分站控制巡测下位压力监测分站,通讯分站的数据发送到上位通讯主站。

综采支架工作阻力监测系统采用配套KDW28 型矿用防爆电源供电。

每台供电电源可负载一台通讯分站和15 台压力监测分站,每超过15 台压力监测分站增加一台供电电源。

2.系统结构与组成3.通讯分站通讯分站负责一个测区一个功能子系统数据采集和通讯,通讯分站的下位机为监测分站或一体化监测传感器,下位总线采用RS485 总线,下位总线最大可负载64 个站点(压力监测分站)。

3.1 通讯分站结构3.2 通讯分站的连接见图 4,通讯分站与上位主站采用有线连接,采用 2 芯通讯电缆,系统配套的电缆适配接头线与KP5001-2通讯接线盒与上位通讯电缆连接起 来。

通讯分站的关联供电电源 KDW28 接入是通过电源输出电缆插头与通讯 分站的电源输入插座连接。

通讯分站与工作面的压力监测分站通过系统 配套的防护式电缆连接。

3.3 通讯分站的安装通讯分站采用固定式安装,一般安装在工作面回采巷道的开关设备列车上,去工作面压力监测分站的通讯电缆可与工作面设备通讯控制电缆捆绑在一起移动。

KDW28 供电电源尽可能与通讯分站靠近安装。

3.4 通讯分站显示综采通讯分站显示界面:3.5 通讯分站的设置综采通讯分站的设置内容包括:压力监测分站地址起始编码,压力监测分站的地址结束编码。

进入设置菜单:同时将K1、K2 按键按下超过3 秒,即进入设置菜单显示:(1)下位监测分站起始编码设置按K1 键(▲▼)选择3,再按K2 键(Select)进入传感器起始编码设置,显示如下:按K1(+ -)修改起始编码,按K2 键存入设置编码,返回运行监控状态。

KJ216煤矿顶板动态(压力)监测系统技术说明书目录一、系统推广应用的基本条件........................................................................- 1 -二、监测、分析内容........................................................................................- 2 -三、系统实现目标............................................................................................- 3 -四、顶板动态监测系统结构与组成.................................................................- 3 -五、顶板动态监测系统主要技术指标.............................................................- 6 -近年来,煤矿开采过程中频繁发生的重大安全事故,已经引起了党中央、国务院的高度重视,并引起社会的广泛关注。

在各类煤矿事故中,顶板事故仍居前位。

随着生产能力的提高、开采强度的增大和向深部开采转移,顶板安全等问题越来越凸现,主要体现在三个方面:一是以锚杆支护为主要形式的巷道稳定性。

现有的支护参数到底有多大安全系数?需要监测手段进行评估及潜在的危险性预测。

二是超前支承压力影响范围多大?压力集中程度多高?支承压力高峰位置在何处?支承压力前移速度是多少?等等,这些与超前支护和冲击地压密切相关因素监测问题;三是回采工作面支护稳定性和安全性。

回采工作面支架工作状态怎样?支护是否满足控制顶板的要求?回采工作面上覆岩层初次来压与周期来压步距多大?来压时对目前支护系统有多大影响等。

第1期 2006年2月

工矿自动化

Industry and Mine Automation

No.1

Feb.2006

文章编号:1671-251X (2006)01-0052-02

煤矿嵌入式顶板压力监测系统

洪留荣

(淮北煤炭师范学院计算机系,安徽淮北 235000)

摘要:讨论了基于嵌入式系统的井下顶板压力监测系统的基本结构和所实现的功能,详细介绍了实现该

系统的关键技术。

关键词:煤矿;顶板压力;监测系统;嵌入式系统;Modbus ;CGI 中图分类号:T D672/76 文献标识码:B

Embedded Monitoring System of Plank Pressure of Coal Mine

HON G Liu 2rong

(Dept.of Co mp uter of Huaibei Normal College of Coal Mine ,Huaibei 235000,China )

Abstract :The paper discussed t he basic st ruct ure and f unctions of monitoring system of plank pressure based on embedded system underground ,and int roduced t he key techniques to realize t his system.

K ey w ords :coal mine ,plank pressure ,monitoring system ,embedded system ,Modbus ,CGI 收稿日期:2005-11-24

作者简介:洪留荣(1969-),男,淮北煤炭师范学院计算机系讲师,中国矿业大学信电学院控制理论与控制工程专业在职博士生。

0 引言

近几年来,我国大、中型煤矿相继建成了计算机局域网,并逐步建立了各自的企业内部网[1]。

在此期间,嵌入式技术得到了迅速发展,它以其体积小、价格低、功能多、支持以太网技术等优点,越来越多地应用于工业控制领域。

本文应用嵌入式技术实现井下顶板压力监测系统,以实现一种低成本的监测方式,同时联入煤矿企业的内部网,使顶板压力信息直接集成到企业的信息系统中。

1 系统简介1.1 系统硬件

所设计的系统中,采用专门针对μCLinux 2Os 结构的微控制模块μCsimm ,它由Motorola 公司的龙珠68EZ328处理器驱动,自带2M 内存,8M

DRAM ,1个10M Base 2Τ以太网口和1个RS232高速串行口。

1.2 系统软件

嵌入式操作系统采用μCLinux ,这是微内核的

Linux 操作系统,是在Linux 20版本的基础上裁减

掉存储器管理单元得到的。

μCsimm 内置了Web 服务软件Tiny 2Turbo WebServer ,它支持C GI

(Co mmon Gateway Interface )。

在本系统中C GI 程序处于中心位置,用C 语言编写,它既是μCsimm 与下位机通信的程序又是与PC 机通信的程序,同时还是μCsimm 提供Web 服务页面所不可缺少的程序。

1.3 系统结构

井下顶板压力监测系统结构如图1所示。

图1 井下顶板压力监测系统结构图

嵌入式系统μCsimm 与下层数据采集节点组成主从关系,由主站不断依次发出查询信息,对下层

节点进行轮询。

下层节点的通信可采用Modbus 协议。

由于井下现场条件差,而且需要测量的点分布广,所以选用RS485串行总线,其传输距离可达

1500m,采用平衡发送和差分接收能适应井下的恶劣条件,可联网构成分布式系统。

同时由于μCsimm不能与RS485直接联接,因此用RS232总线对数据格式进行转换,联入μCsimm。

μCsimm与企业网的互联以及与用户的交互功能,由其嵌入式操作系统中的网络服务器(Web2 Server)完成。

μCsimm上配有RJ45接口,当用网线把μCsimm与Int ranet连接,配置好IP地址并运行网络服务器后,用户可在Internet上任何一台机器的浏览器中敲入IP地址,访问存在μCsimm中的主页。

为了保存顶板压力的历史记录,让μCsimm与企业网中的一台PC机进行网络通信,以便将数据保存起来,便于查询和分析。

2 下层串行通信协议及程序流程

为了系统的开放性,下层串行通信协议及程序流程采用美国Modicon公司制定的Modbus Plus 工业局域网中应用层协议来定义串口通信中的数据结构。

协议只能由会话者提问,另一方只能应答,使用灵活、方便。

Modbus规定其标准信息包由地址编码、功能编码、数据包、校验码4部分组成。

Modbus用ASCⅡ和二进制两种方式对数据进行表达,本系统应用ASCⅡ表达方式,主站地址为00H,从站地址从01H到0F H。

功能码表示主站对从站的各种操作,Modbus有1~8个功能码。

采用循环冗余校验CRC为通信校验码,用以提高通信的可靠性。

在通信中由主站发出具有上述格式的帧,在地址段填上从站的地址,在功能码段、数据区段及校验段填上相应的内容。

从站把与本地地址一致的帧接收进来,应答帧的地址与功能码不变,使主站能识别。

在通信过程中从站一直处于被动地位,若从站在接收过程中出错,不发送任何数据包,主站在规定时间内没有收到应答则放弃。

如主站μCsimm想得到地址为11H的从站压力测量值,可发送如表1所示的信号,从站的回复信息则如表2所示。

表1 主、从站应答数据结构

数据段名称数据值数据段名称数据值

地址11读取数据个数高位00

功能码01读取数据个数低位01

读取地址高位00校验码CRC

读取地址高位00

表2 从站的回复信息

数据段名称数据值数据段名称数据值

地址11数据11D

功能码01校验码CRC

字节数

01

3 μCsimm与PC之间的通信

采用Linux Socket编程,需要注意的是节点数据的存放格式,在μCsimm中接收到下层节点数据并以图2所示的格式存放在μCsimm的缓存中。

图2 下层节点数据格式

4 嵌入式系统的配置和页面设计[2]

由于该嵌入式系统和Linux类似,其配置和安装与Linux的PC机差不多。

本系统中WebServer 安装在/U ser/Httpd下,配置文件为/etc/t httpd. conf。

以下是几个重要的配置项:

Dir=/user/httpd/ht ml/

Chroot

Cgipat=/cgi2bin/3

CGI程序完成与下层节点的通信工作,并用标准输出St dout把得到的下位节点测得的压力结果以H TML文件的格式返回给用户浏览器,用户在远程浏览器中输入μCsimm的IP地址就可以看到当前的矿压数据。

如果要查询历史数据,必须访问存放历史数据的PC主机,由于篇幅所限,在此不再赘述。

本系统已在实验室通过运行,证明其设计思想和程序是可行的,并拟根据监测数据设计分析应用软件,找出工作面生产过程中顶板压力的规律,为企业决策提供依据。

参考文献:

[1] 于国防,左 明.建立煤矿企业Intranet网络的意义和

发展战略[J].煤矿自动化,2001,(2).

[2] 邹思铁.嵌入式Linux设计与应用[M].北京:清华大学

出版社,2002.

・

3

5

・

2006年第1期洪留荣:煤矿嵌入式顶板压力监测系统 。