提高金银浮选回收率的试验研究

- 格式:pdf

- 大小:197.46 KB

- 文档页数:3

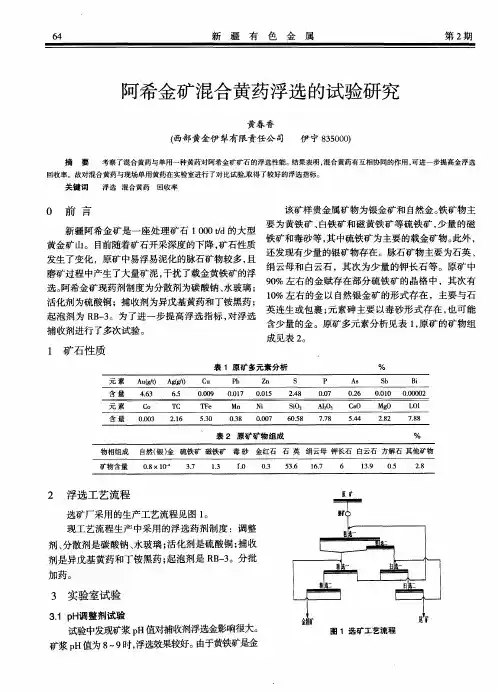

contents •引言•某金矿选矿现状及问题分析•提高某金矿选矿指标的技术措施•实验验证及结果分析•技术措施经济效益评估•结论与展望目录该金矿位于我国黄金资源丰富的某山区,具有多年的开采历史,但随着资源逐渐减少,提高选矿指标成为了迫切需要解决的问题。

当前选矿工艺存在一些问题,如回收率低、能耗高、药剂消耗大等,对环境也有一定的影响。

背景介绍通过改进选矿工艺和技术措施,提高金矿的选矿指标,降低生产成本,实现资源的有效利用。

研究意义提高选矿指标不仅可以增加企业的经济效益,还能减少对环境的污染,符合可持续发展的理念。

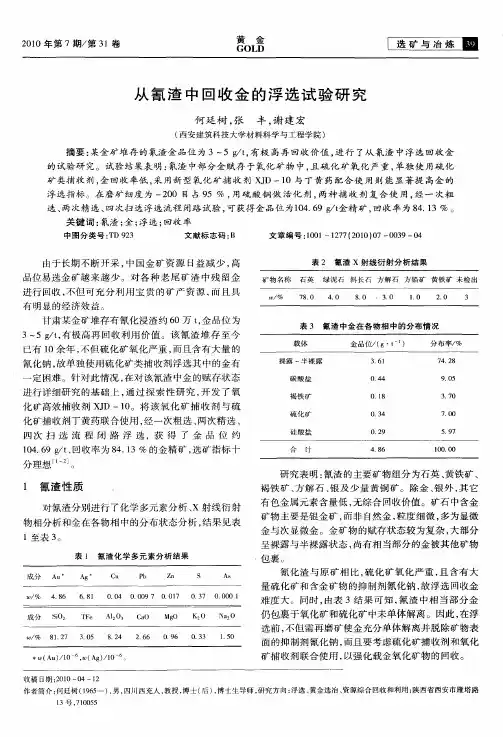

研究目的研究目的和意义VS当前选矿技术及存在问题矿石性质工艺流程药剂选择设备性能影响选矿指标的关键因素分析强化预处理技术强化氧化焙烧酸性环境和高温高压增加磨矿程度03优化流程布局优化选矿工艺流程01增加洗矿和筛分作业02逆流洗涤和分级改进浮选技术030201添加新型高效药剂实验设计及方法实验目的实验所用的原料为该金矿的矿石和尾矿,以及实验所需的化学试剂和设备。

实验材料实验方法实验结果及初步分析结果展示通过对比实验前后金矿的选矿指标,展示各种技术措施对选矿指标的影响。

结果分析根据实验数据,对各种技术措施进行初步分析,找出提高选矿指标的关键因素。

结果讨论针对实验结果,讨论各种技术措施的优缺点和适用范围,为后续生产提供参考。

成本估算及分析人力成本包括技术人员、工程师、工人等的人工成本。

物资成本包括设备、材料、化学品等的采购成本。

运营成本包括电力、水、维修等日常运营费用。

其他成本包括税费、保险等其他费用。

效益预测及分析提高选矿指标降低生产成本提高生产效率增加企业竞争力研究成果总结浮选法是当前金矿选矿的主要方法,通过优化浮选工艺参数,可提高金矿选矿指标。

通过本次研究,确定了最佳的浮选工艺参数,实验结果表明,采用优化后的参数进行选矿,金矿回收率和品位均得到显著提升。

研究还发现,该金矿中存在一些有害元素,如硫、砷等,对选矿指标有一定影响。

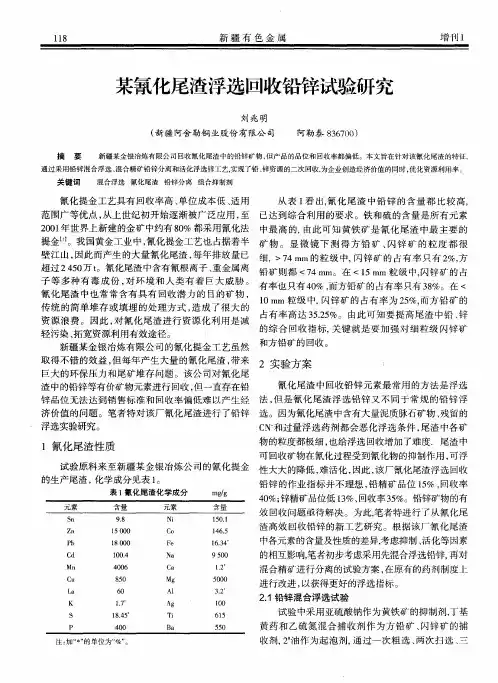

目录1前言 (2)2试验矿样 (4)2.1试验矿样采取及制备 (4)2.2试验矿样物理参数测定 (4)2.3试验矿样多元素分析 (4)3验证试验 (5)3.1 矿浆样验证试验 (5)3.1.1 1#渣样验证试验 (5)3.1.2 2#渣样验证试验 (11)3.2压滤样验证试验 (19)3.2.1 3#渣样验证试验 (19)3.2.2 4#渣样验证试验 (27)4产品检查 (39)4.1 产品化学分析 (39)4.1.1产品多元素分析 (39)4.1.2浸出上清液多元素分析 (39)4.2产品真比重测定 (40)5结语 (41)1前言在前面完成了铅银渣的选矿试验研究,试验结果表明:采用预处理-磨矿-浮选原则流程可取得较好的金银锌综合回收指标。

经多次沟通,并综合考虑现场实际情况,对铅银渣进行验证试验研究,为工程设计提供更为可靠的设计依据。

验证试验样品由厂负责采取,按采样时间顺序分别编为1#渣样、2#渣样、3#渣样、4#渣样(下同),1#、2#为矿浆样,3#、4#为压滤样。

1#渣样、2#渣样采用预处理-磨矿-浮选的原则流程,经加温预处理后,磨至90%-400目,经两次粗选、两次扫选、两次精选产出精矿和尾矿的工艺流程,添加T1、硫酸铜、酯-100三种选矿药剂。

试验结果见表1-1,3#、4#渣样在预处理。

3#渣样采用预处理-磨矿-浮选的原则流程,经加温预处理,磨至90%-400目,经两次粗选、两次扫选、两次精选产出精矿和尾矿的工艺流程;4#渣样采用预处理-磨矿-浮选的原则流程,经加温预处理后,磨至90%-400目,经两次粗选、两次扫选、两次精选产出精矿和尾矿的工艺流程,添加T1、**铜、酯-100三种选矿药剂;闭路试验结果见表1-2。

表1-1 1#渣样、2#渣样试验结果矿样产品名称产率(%)银品位(g/t) 金品位(g/t) 银回收率(%)金回收率(%)1#渣样精矿 5.63 2739.05 32.21 66.6177.63中矿1 5.84 280.7 2.21 7.08 5.54中矿2 13.76 107.54 1.01 6.39 5.96中矿3 1.78 355.39 1.09 2.730.83中矿4 0.56 265.53 0.87 0.640.21上清液28.06 0.03 0.01 0.010.12尾矿44.37 86.39 0.51 16.549.712#渣样原矿100.00231.55 2.33100.00 100.00精矿7.092793.98 30.29 78.5588.65上清液26.470.01 0.01 0.010.11尾矿66.4481.43 0.41 21.4511.24原矿100.00251.18 2.42100.00100.00表1-2 3#渣样、4#渣样试验结果矿样产品名称产率(%)银品位(g/t) 金品位(g/t) 银回收率(%)金回收率(%)3#渣样精矿7.07 2578.71 30.33 78.59 88.79上清液27.65 0.01 0.01 0.01 0.12 尾矿65.28 76.1 0.41 21.4011.09 原矿100.00 232.00 2.41100.00 100.004#渣样精矿 6.66 1716.50 16.27 72.32 84.57 上清液30.57 0.01 0.01 0.01 0.24 尾矿62.77 69.71 0.31 27.6715.19 原矿100.00 158.08 1.28 100.00 100.00 通过四批渣样的试验研究结果表明,采用预处理-磨矿-浮选工艺流程,对铅银渣综合回收金、银、锌适应性较强、稳定性高。

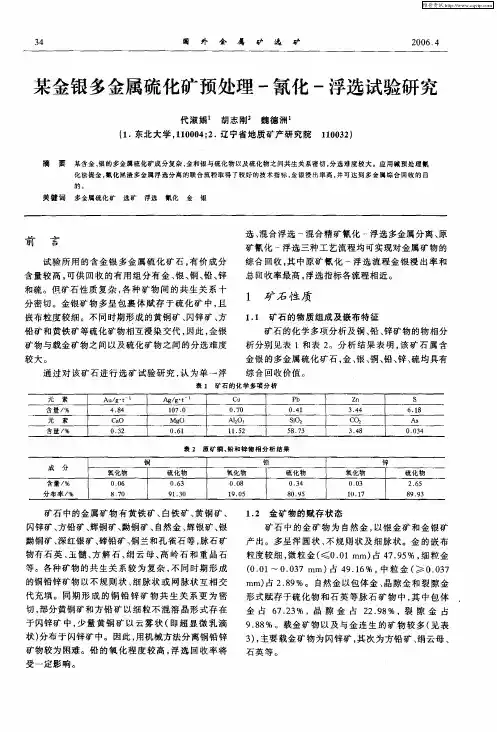

提高浮选回收率措施1、由于目前矿石性质复杂多变,原矿品位波动较大,浮选工艺条件不容易控制,选别指标无法保证;应进行合理配矿,确保原矿品位在一个较小的波动范围内,整个浮选工艺条件容易控制,过程也相对的稳定,对浮选过程有利。

2、如果新建3000吨/日选厂能使用自动化控制,对一些主要的工艺参数如:给矿量、磨矿浓度、溢流浓细度、药剂添加量都能准确的控制,提高选别过程的稳定性,对提高浮选回收率能够起到很好的效果。

3、3000吨/日选厂投产后,地表氧化矿会逐渐增加,可以先考察地表矿石的氧化和泥化程度,如果原矿含泥量大,对浮选是很不利的,对为了消除或减少矿泥对浮选的影响,可采取下列措施:(1)入选前添加矿泥分散剂;(2)分段、分批加药,在二扫作业前新增设一个加药点,便于调整;(3)入选前可先进行脱泥处理,若矿泥有用矿物含量较多,可进行集中处理。

4、通过小型试验室实验和生产实验选择适合地表氧化矿的新型捕收剂与现有药剂混合使用,降低尾矿品位。

5、勤观察原矿粒度变化,根据返砂量,溢流浓度,及时调整前、后水量,做到均匀给矿,确保浮选工序液面稳定。

6、每小时检测一次溢流浓、细度并作好记录,勤调整并在小范围内循序渐进的调整,告知浮选工提前做好应对准备7、定期采样,对磨矿产品进行粒度分析,以此为依据判断球磨机内部钢球配比是否合理,既要满足处理量的要求,又要满足细度要求,出现异常及时调整。

8、勤观察原矿品位变化情况,通过泡沫刮出量、颜色等,做出相应的调整。

9、严格按药剂制度准确的添加各类药剂,每小时去药台巡视,避免断流。

10、每周清理地沟和回收池,返回流程,避免金属流失。

11、定期组织流程考察和选矿试验,根据生产实际不断优化工艺参数。

12、组织浮选工相互学习、交流经验,根据不同种类矿石性质的差异,总结出有针对性的操作方法,提高技术水平。

13、选矿技术人员每天下车间检测各项工艺参数,指导现场操作,稳定生产。