数字化造船

- 格式:doc

- 大小:80.00 KB

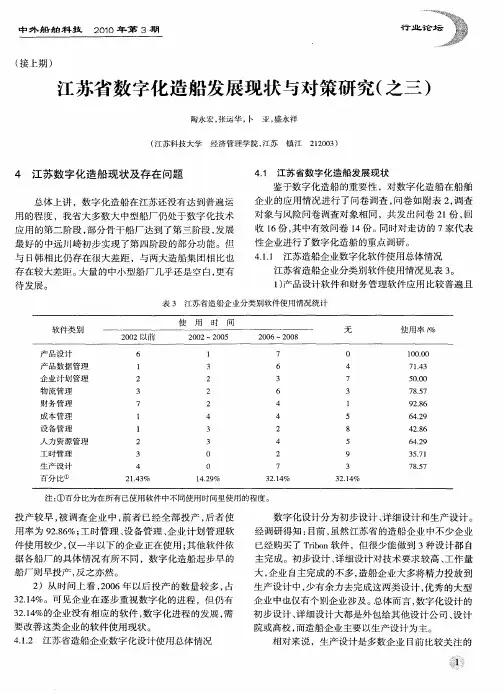

- 文档页数:10

造船企业的生产计划管理船企在借鉴国内外先进管理理论和成功经验时,不能一味的学习效仿其管理理念,要结合企业自身的实际情况进行优化创新,并制定切实可行的计划提高管理、实现目标,持续推进规范化、标准化、信息化的生产计划管理制度,进而提升自身的管理水平和生产水平,促进我国造船业蓬勃发展。

1.国内外船企生产计划管理的现状当今世界先进船企都十分重视数字化造船技术的研发和应用,其计划管理也全面实现了信息化和自动化。

我国一些主力船企借鉴了国外的先进经验和理论,研发出数字化生产计划管理系统并应用到实际工作当中,也取得了巨大成绩。

但计划管理仍然与国外先进船企存在较大差距,主要表现在两方面:⑴数字化造船的发展水平不高,设计、制造、管理信息一体化的集成度较低;⑵计划管理体系不够完善,生产计划制定多数是按照目标倒排法编制,容易忽略生产资源的配置和生产优化等问题,现场以调度管理为主,计划变动大。

2.数字化造船技术的应用2.1 推行数字化生产计划管理系统数字化造船在生产计划管理应用方面表现为构建一个以项目管理为核心,围绕生产建造计划的一体化共享管理平台,综合管理生产计划、设计计划、生产准备计划和物资配套计划,使各类计划相互关联、相互制约,达到事前、事中和反馈的一体控制,从而提高生产效率、压缩生产成本、缩短建造周期,这是CIMS集成系统的重要组成部分。

一个高效的生产计划管理系统,能将计划的前期策划、制订、执行、反馈与调整有机联合起来,使整个计划形成有效地闭环管理。

船企推行数字化生产计划管理系统有利于改进生产计划编制的手段,使设计、生产、物资、物流管理信息同步,从而提高生产计划的科学性和可行性。

2.2 加强系统间信息的共享造船数字化生产计划管理是数字化造船三大体系(数字化设计、数字化建造和数字化管理)中数字化管理的核心组成部分,其涉及设计、生产和物资等多项管理。

目前我国船企在产品设计、制造、管理信息一体化的集成度较低,数字化造船体系各主线尚未贯通,从初步设计、详细设计、生产设计到物流供应、生产计划、生产控制、财务成本等各方面引进或开发了信息系统,在局部应用虽已取得一定的成效,但各系统之间存在信息壁垒,造成了一个个“信息孤岛”。

中国造船业信息化发展摘要:随着中国由造船大国向造船强国的转变,在与国际造船企业竞争中,国内企业要想做大做强,必须借鉴发达国家的经验,在这个过程中,离不开信息化的强有力支持。

但造船业的特点决定了信息化的实施是一个渐进的过程,本文就造船业的信息化进行了分析。

关键词:中国造船业;信息化;阶段;问题及对策中图分类号:f426.474在经济全球化的时代,信息化在我国的造船业扮演着十分重要的角色,要想加强我国造船业在世界中的竞争力,必须针对我国造船业现存的问题,及时的采取相关的措施。

1.中国造船信息化的发展阶段。

第一阶段从上世纪七十年代初开始至八十年代末,开展了以船舶数学放样为主要内容的研究和开发,当时集中了包括苏步青、钱令希、董光昌等一批数学家、力学家在内,产学研结合,在高水平研究成果的基础上,形成了一批沿用至今的软件产品,如船舶线型的三向光顺、外板展开、套料切割、管系综合放样等等软件,这些软件经过不断的改造和完善,在实际生产中发挥了重要的作用。

第二阶段从九十年代初至本世纪初,随着计算机硬件技术的发展和cad技术的普及,通过技术引进和自主开发相结合,在船舶设计和建造领域广泛使用了造船cad系统,通过建立三维数字化船舶产品模型,大大提高了设计质量、加深了设计深度、缩短了设计建造周期。

同时,一些企业开始在生产管理层面和企业经营管理层面开发用于一定业务范围的管理信息系统,如计划管理、物料管理、成本管理等系统,这些系统的使用在技术层面解决了不少问题,提高了管理数据采集、分析、统计的准确度和及时性,在局部应用领域取得了较好的成果。

第三阶段从近几年开始,目前可以说正处于高潮期,该阶段是在以往信息化基础上的深化和提高,以信息集成化和管理精细化为主要特征。

多年来,由于多数企业在初期的信息化建设中往往缺乏对企业信息化整体战略的考虑,各系统平台不一、信息模型不一,导致各系统间形成信息壁垒,信息的流动不顺畅、信息的一致性不能保证、信息的重用性差,难以推行造船设计生产的并行和协同,较大地妨碍了企业信息化的整体效益。

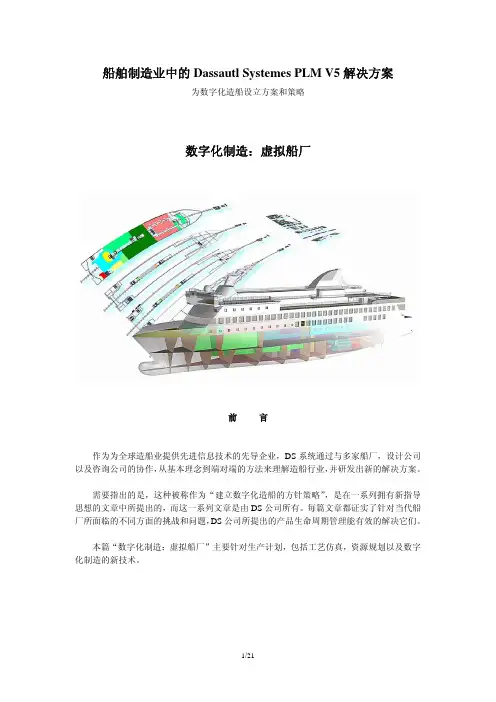

船舶制造业中的Dassautl Systemes PLM V5解决方案为数字化造船设立方案和策略数字化制造:虚拟船厂前言作为为全球造船业提供先进信息技术的先导企业,DS系统通过与多家船厂,设计公司以及咨询公司的协作,从基本理念到端对端的方法来理解造船行业,并研发出新的解决方案。

需要指出的是,这种被称作为“建立数字化造船的方针策略”,是在一系列拥有新指导思想的文章中所提出的,而这一系列文章是由DS公司所有。

每篇文章都证实了针对当代船厂所面临的不同方面的挑战和问题,DS公司所提出的产品生命周期管理能有效的解决它们。

本篇“数字化制造:虚拟船厂”主要针对生产计划,包括工艺仿真,资源规划以及数字化制造的新技术。

目录1介绍(Introduction)a)PPR HUBb)驱动生产c)数字化制造d)制造 HUB 所取得的收益2工艺规划(Process Planning)a)概要b)工艺规划(Process Planning)c)工艺图表(Process Graphs)d)制造过程中的约束条件e)时间分析f)制造方案g)布局规划h)离散事件仿真i)工艺规划总结3工艺细化和验证a)生产细化,部件运动,干涉和间隙检测b)资源建模和仿真3.b.1人员仿真3.b.2机器人仿真c)制造数据和作业指导d)制造库和设计库的连接e)库的结构,数据和资源使用3.e.1核心部件4在船厂的实施a)LPD-17的组装设计和支持设计b)三星重工(SHI)的拼板生产线优化设计c)生产规划对LPD-17在BIW阶段的优化d)在联合船厂内为系列驱逐舰所做的标准化设计e)在Fincantieri和NGSS船厂对焊接机器人的离线编程f)ISSELNORD的维修培训g)在GDEB使用数字化组装分析进行设计和制造5海军史上的数字化改造6总结a)结论7附录a)附录A 缩写b)附录B 数字化制造方案1.介绍先进的船舶制造企业,对于制造当代船舶都面临着新的挑战,不仅仅是因为更加复杂的船舶系统和他们之间的联系更加紧密,并且考虑到经济指标,而决定一种外包趋势的形成。

SHANGHAI SHIPBUILDING 上海造船2010年第2期(总第82期)江南造船数字化生产计划关键技术应用郑冬标,邢晓龙(江南造船(集团)有限责任公司,上海201913)摘要:造船数字化生产计划体系以构建一体化的计划共享管理平台为核心,通过网络优化、电子看板等技术综合管理建造计划、设计计划、生产准备计划和物资配套计划,使计划管理达到事前、事中和反馈控制,有效提升计划的可执行性,提高生产效率、压缩生产成本、缩短整体建造周期。

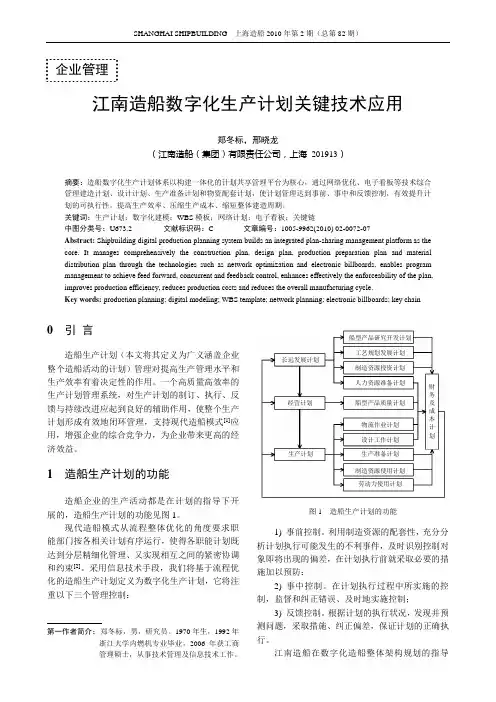

关键词:生产计划;数字化建模;WBS模板;网络计划;电子看板;关键链中图分类号:U673.2 文献标识码:C 文章编号:1005-9962(2010) 02-0072-07Abstract: Shipbuilding digital production planning system builds an integrated plan-sharing management platform as the core. It manages comprehensively the construction plan, design plan, production preparation plan and material distribution plan through the technologies such as network optimization and electronic billboards, enables program management to achieve feed forward, concurrent and feedback control, enhances effectively the enforceability of the plan, improves production efficiency, reduces production costs and reduces the overall manufacturing cycle.Key words:production planning; digital modeling; WBS template; network planning; electronic billboards; key chain0 引言造船生产计划(本文将其定义为广义涵盖企业整个造船活动的计划)管理对提高生产管理水平和生产效率有着决定性的作用。

浅谈船舶建模对船舶制造的影响1.虚拟制造技术中的建模技术1.1船舶虚拟制造技术虚拟制造是在设计阶段对产品制造全过程进行虚拟集成,集中解决全过程中可能出现的问题,通过优化设计以达到产品一次性制造成功的目的。

这门技术是通过计算机技术,将船舶设计方案虚拟化,用以计算机仿真技术、制造和加工技术建模等作为理论基础,将船舶制造过程中的各个环节建立起虚拟模型系统。

这种数字化的虚拟制造技术的目的是:实验和检测设计方案数据,对船舶设计方案中的可能出现的问题、所造成的影响进行预测,提髙船舶及其相关产品的质量和生产制造的效率,并且在一定程度上避免制造过程中的材料浪费,以降低生产成本。

1.2以建模技术为首的虚拟制造船舶建模技术是船舶制造过程中必不可少的步骤,在虚拟制造技术中,包含了三种比较关键的技术,建模技术是其中最为重要的技术, 将现实环境呈现在虚拟系统中;仿真技术是一种把信息、结构复杂的设计简化处理过程;虚拟现实技术是制造出动态的虚拟环境,并根据实际需要操作仿真模型,以得到所需的数据信息。

2•国内外技术发展趋势2.1技术发展趋势虽然计算机虚拟制造技术是现代技术发展的产物,但是在船舶制造业历史中,早在没有计算机技术的时代,也需要经过船舶模型制作这一关键步骤。

随着计算机技术广泛的应用于船舶制造业中,船舶制造业己经开始从劳动密集型产业向设备密集型和信息科技密集型产业发展,这种趋势是目前世界范围内的总体趋势。

而细化的理解这种趋势,船舶建造总体上呈现出总装化、精益化、数字化、绿色化和智能化等发展趋势。

其中数字化便是指的以建模技术为核心的一系列仿真、模拟环节。

2.2数字化造船数字化造船CIMS包含在生产计划和控制、计算机辅助设计、计算机辅助工艺规划、计算机辅助制造和计算机辅助质量管理之间信息技术上的协同工作o这种目前被广泛运用在船舶设计和管理中的技术起步于二十世纪七十年代中,发展到八十年代初,这种技术系统己经从单纯的数学计算逐步扩展到计算机辅助设计与制造中(CAD/CAM)o 在之后的九十年代,这种技术的应用更是发展到与信息技术相互融合的层而,应用也更加多元化。

科技视界Science&Technology VisionScience&Technology Vision科技视界(上接第88页)围可用密封材料再密封,女儿墙裂缝可用防水乳胶涂刷,处理过后如果还有问题,可以对屋面整体包括女儿墙可疑部分喷纳米级防水剂处理。

4结语屋面渗漏水成因复杂、环节众多,且环环相扣,只要其中有一个环节没有处理好就可能导致屋面渗漏水,施工时要采取合理预防治理措施,做好各道工序控制工作,定能消除屋面渗漏水这一质量通病,让人们的居住环境更舒适。

[责任编辑:汤静] 0引言船舶是一项多专业、跨学科的系统工程产品,其设备、系统众多,复杂程度高。

随着科技的不断创新和发展,以计算机技术、网络通信技术、软件技术、数据库技术、仿真技术等为代表的数字化技术已经广泛地应用于船舶设计、制造、维修、保障等全生命周期过程,逐渐改变着传统的船舶设计与制造模式,对提高设计水平、改善建造质量、降低研制成本和风险、增强竞争能力、缩短设计及建造周期具有重要意义。

船舶设计是产品生命周期中的第一个环节,也是最重要的环节。

工程研究与实践表明:整个产品生命周期约80%的费用是由产品设计阶段的工作所决定,本身所需费用则不到3%。

而船舶数字化设计在改变设计人员工作时的设计手段的同时,还改变着设计人员的思维模式。

1船舶数字化设计现状世界上发达国家在船舶数字化设计技术的应用方面起步较早,在设计中已经广泛采用数字化的理念。

美国从20世纪80年代开始,已经经历了两个大的发展阶段,第一阶段从20世纪80年代初到90年代中期,以DDG51项目最具代表性,全面采用三维设计技术。

第二阶段从20世纪90年代中期到现在,以LPD17项目最具代表性,实现了各种应用技术的集成,建立了集成产品数据环境(IPDE),取得了显著可观的经济效益和社会效益。

数字化技术作为先进设计制造技术的基础核心,国内船舶行业也非常重视,从20世纪90年代开始,以三维设计技术为代表的数字化技术在船舶设计过程中得到较为广泛的应用。

数字化造船生产设计管理研究摘要:随着数字技术的发展,在造船生产设计管理中,数字化技术与制造技术的应用,推动了传播制造业的发展。

随着数字化生产设计与管理体系的完善,本文主要对造船生产设计及管理体制的基本内容与方法进行分析,结合数字化特点及现代管理方法,对数字化造船生产过程中的设计要点及管理方法继续拧简单的分析。

关键词:数字化造船生产设计管理中图分类号:u6 文献标识码:a 文章编号:1007-0745(2013)06-0441-01现代船舶制造过程中,结合了多专业、多工况、多工种,是一种复杂的系统过程中,由于交叉作业多、工作面大、受天气、水文、技术、人员等因素的工作作用,使船舶生产效率受到影响。

数字化造船的目的是通过虚拟仿真过程中,对生产、管理过程进行模拟,使生产过程中设备、计划及组织有序的进行,但是,在数字化造船过程中,除了对装备能力、技术水平等生产环节进行考虑外,还要对前期设计、后期管理等环节进行综合考虑。

1、造船生产设计管理由于生产设计环节的工作面广、任务多,必须要有专业的组织来完成设计任务。

在管理方面,生产设计管理要与船厂的管理体制相协调,尽管每一个船厂的生产设计组织形式存在一定的差异,但是管理的基本思想是相同的。

主要有两种形式,一种是船体生产设计与舾装生产设计分离,一种是船体生产设计与舾装生产设计相结合。

为了推动造船工程管理,生产设计是必不可少的,也是提高产品质量、技术水平、可竞争能力和经济效益的重要手段,对生产设计的管理主要包含三方面内容:计划管理、技术管理及人才管理。

2、数字化造船生产设计过程管理在数字化进程中,实施标准化流程,进行标准化管理,是现代造船生产设计过程中的重要内容,现代造船科学管理方法也必须要贯穿于整个生产设计过程,根据船厂的生产能力及船舶的特点,对造船工艺顺序计划、日程计划及负荷计划等正确的进行编制,在实际工作过程中,根据日程计划的大中小顺序进行工程控制,保证在最短的时间内建造出低成本、高质量的各种船舶,从而使船厂的经济效益最大化。

船舶建造流程任何一种产品都有其自身的生产模式,比如汽车的流水线生产,飞机的脉动式生产线,然而船舶生产具有其独特的特点:生产的批量为小到中等,零部件的加工过程相似但几何形状和尺寸不同,这就决定其生产模式的特殊性。

所谓现代造船模式,就是以统筹优化理论为指导,应用成组技术原理,以中间产品为导向,按区域组织生产,壳、舾、涂作业在空间上分道、时间上有序,实现设计、生产、管理一体化,均衡、连续地总装造船。

现代造船模式发源于二战中的美国,20世纪70年代成型于日本,并于80年代被美国总结,形成了现代造船模式。

我国于90年代初期引进了该项理论,开始在各个船厂进行实践,不过直到今天,各个船厂依然在转变造船模式,有资格说自己实现了现代造船模式的船厂少之又少,在各项指标上与日韩依然有差距。

在说船舶的建造流程之前先简要的说一下船舶设计流程。

船舶设计工作分为三个阶段——初步设计、详细设计、生产设计。

初步设计:是解决“造什么船”的第一个阶段。

初步设计是对船舶总体性能和主要技术指标、动力装置、各种系统进行设计,并通过理论计算和必要的实验来确定船舶的主要参数、结构形式和主要设备选型等重大技术问题。

一般有三种情况要求设计部门进行初步设计。

1船舶技术任务书:相关部门下达的指令性任务,说明船舶的用途、航区、吨位航速等设计要求。

2意向书及技术附件,指在船舶市场中船东提出的订货意向,不受法律约束。

它通常表明船东对船舶的各项要求和询问造价。

3造船合同及附件,在经过投标和商务技术洽谈后决定签订合同。

因此,在初步设计阶段,可根据具体情况可插入方案设计、报价设计和合同设计。

方案设计是将任务书的要求转变成船体和轮机的设计参数,主要是进行可行性研究,决定船舶的总体性能,满足要求的航线、航速、舱容和排水量等,并据此估算出造价。

报价设计则不需要做可行性研究,通常是根据船东的要求,参照已有的母型船来决定新建造船舶的造价,并提供技术规格书和总布置图以及提出主要设备厂商表。

舰船数字化制造系统的体系结构研究摘要: 数字化制造以其响应快、质量高、成本低和柔性好等特点,正成为推动21世纪制造业向前发展的主流。

本文在分析舰船产品研制特点的基础上,根据海军装备研制的发展需求,提出了舰船数字化制造的体系结构,介绍了舰船数字化制造系统的共享数据平台及集团公司管理控制系统、数字化试验分析系统、数字化设计系统、数字化建造系统、配套设备数字化研制系统等综合集成应用系统结构。

关键词: 船舶; 舰船工程; 数字化制造; 体系结构1引言数字化技术是以计算机软硬件、周边设备、协议和网络为基础的信息离散化表述、定量、感知、传递、存储、处理、控制、联网的集成技术。

数字化制造是先进制造技术的核心,代表智能制造、网络制造、虚拟制造等先进制造技术的主流发展方向。

数字化制造以其响应快、质量高、成本低和柔性好等特点,正成为推动21世纪制造业向前发展的主流。

舰船数字化制造是指在计算机技术、信息技术等支撑技术的支持下,在对舰船设计制造过程进行数字化的描述而建立起的数字空间中完成舰船产品的研制过程。

其实质是基于产品描述的数字化平台,建立基于计算机的数字化产品模型,并实现产品开发全过程的数字化。

因此,它的基本特征表现为:设计制造全过程信息融合及过程集成管理、数字化建模仿真与优化、面向产品全生命周期。

世界先进造船国家及海军强国广泛地开展了相关技术的研究应用工作。

数字化造船作为我国船舶工业信息化建设的主要内容和重点发展方向,是船舶行业应对国际竞争,实现产业结构调整与优化升级的必然选择,是贯彻落实党的十六大报告提出的“以信息化带动工业化”的重要举措,也是我国船舶工业实现跨越式发展的必由之路。

本文以中国船舶重工集团公司为例介绍了舰船数字化制造系统的体系结构。

2舰船研制的特点现代军用舰船具有研制阶段多,周期长,涉及专业种类复杂,参与机构人员众多,系统性强,配套要求高,研制费用昂贵等特征,舰船的研究、设计、建造与军事需求、科学技术、国民经济等诸多方面有密切的联系。

2020年第3期总第355期造船技术MARINE TECHNOLOGYNo.3Jun.,2020文章编号:1000-3878(2020)03-0074-03数字化船坞系统王洪波(大连辽南船厂,辽宁大连116041)摘要:三维测量技术和数据分析软件的发展推动船体快速搭载技术的进步,而数字化船坞系统为快速搭载技术的实现提供可靠的工作平台。

详细介绍数字化船坞系统的工作原理及其在生产过程中的应用等相关内容,为船厂技术创新提供一个新的发展方向。

关键词:数字化船坞系统;网型精度;三维坐标系统;快速搭载中图分类号:U673.33文献标志码ADigitalized Dock SystemWANG Hongbo(Dalian Liaonan Shipyard,Dalian116041,Liaoning,China)Abstract:The development of three-dimensional measurement technology and data analysis software promotes the progress of hull fast loading technology,and the digitalized dock system provides a reliable working platform for the realization of fast loading technology.The relevant contents such as working principle of digitalized dock system and its application in the production process are introduced in detail,so as to provide a new development direction for the technological innovation of shipyards.Key words:digitalized dock system;net system;fast loadingo引言随着信息技术的飞速发展,造船信息化、智能化已经成为船企发展的必然选择。

九年跨越三大步,武船成为我国数字化造船的先行者

严睿;李天生

【期刊名称】《舰船科学技术》

【年(卷),期】2009(031)004

【摘要】武昌船舶重工有限责任公司(原武昌造船厂)是隶属于中国船舶重工集团公司的中国内地最大的现代化综合性船舶重工企业,是我国高技术、高附加值船舶、桥梁钢结构、水工成套设备重要的生产基地。

【总页数】2页(P3-4)

【作者】严睿;李天生

【作者单位】武昌船舶重工有限责任公司;武昌船舶重工有限责任公司

【正文语种】中文

【相关文献】

1.八年跨越三大步——西安航天华阳公司成为我国印刷包装会业的排头兵 [J], 周子敬

2.武船空间工程实现数字化造船 [J], 严俊

3.三年迈出三大步——农发行河北省廊坊市分行跨越武发展纪实 [J], 曹亚斌

4.武船空间工程实现数字化造船 [J], 严俊

5.武船数字化造船术国内领先 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

国内外船舶产品数字化协同设计模式发展趋势研究鞠理杨1220100191 船舶产品数字化协同设计概论进入二十一世纪,中国造船业正朝着数字化造船这个方向进一步迈进。

与此同时,世界造船强国纷纷综合应用各种先进制造技术,逐步形成数字化造船体系,其中,以美国为代表的先进国家目前正致力于实现基于协同并行工程的新一代船舶设计、制造的虚拟船厂。

1.1 协同设计协同设计是近年来提出的一种新的产品开发设计模式,受到了国内外众多研究单位与制造商的重视.协同设计不是简单的设计发明或创造,而是集成了现代设计中许多新方法、新技术、新思想、新模式,经过系统的抽象发展形成的。

协同设计一般可理解为两个或两个以上的设计主体(或称专家)通过一定的信息交换和互相协调机制,采用适当的流程分别承担不同方面(范围或领域)的设计任务共同完成一个设计目标。

同时它也是一门综合的现代设计技术。

协同设计继承发展了并行设计的基本思想借助于迅速发展的计算机技术和网络技术构成计算机支持的协同设计。

尽管协同设计在不同应用领域(或为了不同的协作目的)所构建的系统有所差异但通常具有以下共同的特点:(1)协同设计的核心思想是产品的体系优化建模和开发过程集成,即从产品设计开始就考虑到产品开发后期可能出现的问题及对策。

(2)通过结构重组,将以前不属于同一时间段的问题,如后序的制造过程、安装过程使用过程中以及维修废弃可能出现的问题提前到设计阶段来考虑。

(3)对于那些复杂交错、跨时域、多目标的问题,协同设计采用“协同决策”的方法进行处理。

(4)在技术方面协同设计在继承了许多优秀技术与方法,如CIMS、PDM、多媒体技术等基础上提出了“计算机支持的协同设计”和面向协同设计的CAD/CAM/CAPP集成等设计理念。

(5)在产品设计期间,协同设计能很好地处理产品生命周期中各环节的关系,充分地体现了互相合作、资源共享、协同决策的价值,从而消除了传统串行设计过程中存在的“抛过墙”式的现象。

数字化造船摘要面对经济全球化下的激烈市场竞争,中国造船行业需要实现数字化造船,以提高行业的核心竞争力,为行业的发展提供有力的支撑。

数字化造船需要信息技术的支持,但是信息技术总是在飞速发展变化着,造船行业应该细心规划信息技术在数字化造船中的应用。

本文首先说明选题的作用与意义,然后对数字化造船进行系统化的介绍。

其中包括数字造船国内外的发展状况,以及介绍了数字化造船其中的三个方面:数据集成平台技术,CIMS技术,虚拟现实技术。

关键词:数字化造船;CIMS技术;数据集成平台技术;虚拟现实技术1.引言现代造船是一项复杂的系统工程,船舶制造过程涉及到多工种、多工况和多专业,工作面展开大,交叉作业量多,加上外界条件的变化,如材料和设备的纳期、作业人员的技术能力、天气水文条件、各工种生产负荷的非均衡性等因素,使得其极不稳定,影响生产效率。

要实现现代造船模式所要求的以中间产品为导向,按区域组织生产及生产作业的空间分道,时间有序,仅仅靠预期经验或现场调度来管理企业的方法已远远不能适应。

开展数字化造船生产设计的目的就是通过虚拟仿真方法模拟实际生产组织、管理过程,在虚拟的环境中解决生产组织、计划、设备等资源的综合协调,使生产能够均衡有序的开展。

但在数字化生产设计开展的过程中,除了要考虑各生产环节不同专业的技术水平、装备能力等因素外,前期初步设计、详细设计的变更都会对数字化造船生产设计产生影响。

因此,分析研究数字化造船生产设计过程控制方法,对有效开展数字化造船生产设计具有重要意义。

2.数字化造船纵观世界造船业,船舶制造技术的发展历程同时也是信息技术的发展历程。

以世界造船强国韩国和日本为例,韩国造船业最早是从外国引进设计图纸,在国外船级社和船东技术代表的监造下进行生产,本国企业在生产实践中进行探索学习,逐渐形成自主的研发能力。

随着信息技术和高新科技的发展,韩国造船业开始发展自己的基础设计能力、研发自己的发动机和核心机电设备,同时不断学习日本等国家的先进经验,改造其生产工艺和管理,使造船业向着高度机械化、自动化、集成化、模块化的方向发展,并步入了世界造船强国。

日本造船业是在第一次世界大战之后迅速发展起来的,1955年超过英国成为世界上第一造船大国,迄今为止一直保持领先地位。

日本造船业最早也是从国外引进先进技术,如CAD/CAM,在保证产品质量与性能的同时采取精度管理,大大提高生产效率,降低成本。

同时日本很重视船舶技术的研发,在引进国外软件的基础上,借助于信息化技术高速发展的机遇,日本政府制定综合性研究计划开发,将国家级船舶技术研究院和民间造船公司的研究部门集中起来,以技术力量雄厚的企业研究力量为核心,进行产、学、官三方联合开发,这种措施大力的推进了日本造船业的发展。

日本造船业通过不断探索,积极改进,采取了很多措施来保持在业界的领先地位,如集中技术力量研发高科技、高附加值船舶,提高产业的科技竞争力;改进生产设备和工作环境,大力推进船舶工业制品规格化和标准化以应对多样化的市场需求;积极参与国际合作,加强与中国和韩国交流合作,在竞争中提升自己。

图1 数字化造船体系架构在信息化高速发展的今天,要与韩国、日本造船业相抗衡,必须进行改革。

因此近年来我国调整人才结构,加大人才培养力度,提升人才队伍素质,推动机械创新,提升造船业科技水平和自主创新能力,走技术引进、消化吸收和自主研发三位一体的跨越式发展道路,在造船产量和造船质量上同步提升竞争力。

2.1 数字化造船的定义和特点数字化造船技术是以造船过程中的知识融合为基础,以数字化建模仿真与优化为特征,将信息化技术、先进数字化制造技术、先进造船技术和现代造船模式,综合应用在船舶设计、制造、测试、试验和管理维护等全部生命周期的各个阶段和各个方面。

数字化造船技术主要包括五方面:船舶设计数字化、船舶建造数字化、管理控制数字化、经营决策数字化、船舶维护数字化口引。

船舶设计数字化:利用各种设计软件,如CAD、Tribon、Sb3ds、Catia等,结合虚拟现实等技术,在船舶设计手段和设计过程上实现数字化。

船舶建造数字化:在船舶生产制造过程中利用自动化等高新信息技术,实现生产制造过程的自动化和智能化。

管理控制数字化:在internet的基础上利用电子商务等方法,对企业内外的资源进行信息化系统管理。

经营决策数字化:企业运用信息化技术在设置经营目标和战略决策时进行资源的综合分析,利用科技手段做出企业的经营决策。

船舶维护数字化:运用计算机、网络技术和信息库等手段,通过建立船舶设备数据信息库,实现船舶和计算机之间信息的传递和共享,实现对船舶营运状态和设备进行有效的监控。

不管是民用船还是海军用船,数字化造船技术不仅在船舶设计方法和工具上还是船舶的生产制造和企业的管理模式上都有着独到的作用,尤其在提高质量、减低成本和缩短交付时间方面表现出强大的功效,未来的造船业是属于数字化造船技术的,它在一定程度上决定着造船企业变革的成败。

2.2 数字化造船的国内外发展现状20 世纪70 年代中期,计算机技术被应用到船舶数学放样和数控切割2 个领域,船舶设计建造的数字化从此起步;80 年代计算机技术的应用逐渐向着辅助船舶设计/ 制造/ 分析(CAD/ CAM/ CA )领域拓展;90 年代至今,先进的造船国家纷纷将计算机集成信息管理系统( CIIM)、计算机集成制造系统(CIMS)以及船舶虚拟设计和制造仿真作为重要的研究方向,逐渐“虚拟”企业,开发造船数据的连续搜集与全生命周期支持系统CALS(Continuous Acquisition and Life - cycle Support)。

美国在1992 年进行了下一代船舶设计系统SBD( Simulation Based Design)的项目研究,目标是要建立一个能预先进行船舶设计、制造、运行和评价的虚拟环境,即在计算机上实现虚拟设计和建造船舶;2000 年,全美6 大造船公司又率先联合建成基于信息技术的造船虚拟企业(动态联盟—联合了造船的分包商、供应商和船舶使用、检验、研究部门),采用能交互的、一致性定义的设计、建造过程控制方法,基本实现了造船CALS 系统。

近年来,日本各大造船企业在引进计算机先进技术、提高船舶三维自动化设计方面狠下工夫。

三菱重工引进TRIBON 公司船舶自动化设计系统的同时,又引进并开发了MAT S 系统;IHI 联合造船开发了名为“紫阳花”的设计信息自动化系统;三井造船开发了MACISS 设计自动化系统。

川崎造船在TRIBON 系统的基础上,采用川崎造船独有的专利技术,开发了新的智能化的K - KARDS 自动化设计系统。

韩国引进了日本的造船技术和管理模式,建立了CIMS,随后又引进CALS 系统,大力开展了有关敏捷制造和电子商务等方面的研究,力争建立起“虚拟造船企业”。

2002 年,韩国三星重工正式启动“数字化造船”系统的发展计划,该系统汇集了目前的造船经验和数字化信息技术,可在虚拟环境下模拟和检查整个造船过程;现代重工正在新建因特网采购系统HIPRO,利用因特网将现代重工、现代尾浦造船公司、三湖重工的采购集中于一个采购系统之中。

90 年代中后期,我国大型船厂通过引进国外先进的设计、管理软件系统(如TRIBON、CADDS5等),并结合自身情况进行深层次辅助(或自主)开发等方式,使造船数字化进程有了较大的发展。

上海沪东中华提出了“数字沪东”的口号,企业在多年CAD/ CAM/ MIS 开发应用的基础上,引进瑞典造船TRIBON 系统,以自我研发为主,建立了企业信息化系HDS - CIMS,同时正在继续开发后续模块;外高桥船厂于2004 年2 月开始进行全面实施CIMS 系统的一期项目,其中包括购买l 套由HANA - IT 公司开发的CIMS 系统;广船国际已在使用l 套由前国家经贸委的支持下开发的GSI - SCMIS 一期系统,目前正在实施以SPDM 为核心的GSI - SCMIS 二期系统;江南船厂正着手开发与实施名为“ e 江南”(eJN)的企业信息化系统,2003 年6 月已完成一期工程并启用。

从整体上来看,“中船”、“中重”两大集团所属的大型船厂在“数字化造船”方面仍落后于世界先进水平,处于“跟随”发展的阶段。

3.数据集成平台技术船舶平台信息集成系统是进行数据交换和业务系统运行的平台,它规范了信息交换和系统运行标准及接口定义等,为业务应用系统提供良好的系统接口、稳定的运行环境和严格的管理界面。

船舶信息系统的结构如图2所示,其中处理机、智能传感器和带有数字化接口的设备物理地分布于船匕的各个部位,各自独立运行,它们通过网络设备连接,构成一个分布式系统。

该系统又是通过集成支撑环境将各个独立的系统连通集成进行信息交换和消息传递,形成一个有机的整体。

船舶平台信息集成系统负责除指控系统外其他所有信息的共享与交换。

资源管理中心、控制中心、信息管理中心和操控台之间的信息传输和消息传递统一通过船舶平台信息集成系统控制完成。

图2船舶信息系统的结构船舶平台信息集成系统的核心是任务管理调度子系统和数据访问中间件两大部分,平台本身也是作为中间件以通用组件的形式对应用要求的功能提供支持,包括流程调度与控制、权限控制和数据访问等支持。

系统的最底层是各类分布的异构数据库管理系统。

船舶平台信息集成系统的体系结构,任务管理调度子系统通过传递消息控制应用系统中模块的运行演程、数据访问中间件通过发送和接收数据控制应用系统的数据流程。

权限控制子系统、任务与信息监控子系统通过对数据流和控制流的监控和控制完成自身的功能。

4.CIMS技术CIMS全称(Contemporary Integrated Manufacturing System)中文名叫现代集成制造系统,是计算机集成制造系统新的发展阶段,在继承计算机集成制造系统优秀成果的基础上。

它不断吸收先进制造技术中的相关思想的精华,从信息集成、过程集成向企业集成方向迅速发展,在先进制造技术中处于核心地位。

具体地说.它将传统的制造技术与现代信息技术、管理技术、自动化技术、系统[程技术进行有机的结合.通过计算机技术使企业产品在全生命周期中有关的组织、经营、管理和技术有机集成和优化运行,在企业产品全生命周期中实现信息化、智能化、集成优化,达到产品上市快、服务好、质量优、成本低的目的,进而提高企业的柔性、健壮性和敏捷性,使企业在激烈的市场竞争中立于不败之地。

从集成的角度看。

早期的计算机集成制造系统侧重于信息集成,而现代集成制造系统的集成概念在广度和深度卜都有了极大的扩展.除了信息集成外还实现了企业产品全生命周期中的各种业务过程的整体优化,即过程集成,并发展到企业优势互补的企业之间的集成阶段。