主井提升机系统改造

- 格式:pdf

- 大小:230.49 KB

- 文档页数:2

王晁煤矿主井提升系统综合技术改造与效益【摘要】针对王晁煤矿主井提升系统提升能力低、故障率高、装载量小等问题,阐述了提升系统技术改造的方案,以及改造后取得了较好的安全、经济效益。

【关键词】提升系统;技术改造;施工方案0.概述王晁煤矿1987年建井,原设计能力30万t/a,1998年改扩建后设计能力60万t/a,主井为立井提升,绞车型号为2jk-2.5/11.5,配用yr5003-10,额定电压6kv,额定功率500kw电动机;提升箕斗为4吨轻型箕斗,提升速度6.7米/秒,提升高度371.5m,根据矿规划,年产量达到100万t/a,现有装备已不能满足矿井生产需要,必须对其进行技术改造。

1.原主井提升系统存在的主要问题(1)由于钢丝绳在滚筒上做双层缠绕,占满了整个滚筒的宽度,绳间隙减小造成钢丝绳在滚筒上咬绳,使提升容器在井筒内运行不稳。

井筒罐道易受到撞击,井筒装备也受到了不同程度的影响,增加了检修维护的工作量。

同时钢丝绳损坏严重,使用周期短,换绳频繁。

(2)绞车滚筒在缠绕第二层绳时,钢丝绳咬绳严重,在滚筒上每缠绕一圈,钢丝绳跳动一次,因而每缠绕一圈对绞车滚筒与主轴产生一次跳动冲击,致使绞车主轴和滚筒受力加大,造成绞车滚筒多处开裂。

(3)绞车已运行了20多年,绞车的各主要部件已产生疲劳,疲劳强度是和新绞车无法比拟的。

安照运行时间,绞车也达到了服务年限。

(4)矿井建设时,井架按照原有规范设计高度32米,过卷距离按原规范要求设计4米,由于提升速度提高到6.7米/秒时,过卷距离与现行规范不符,过卷距离达不到规范要求。

(5)井架原设计按照每勾提升量3吨设计的,改扩建时,将每勾提升量定为4.3吨。

在运行过程中,发现井架晃动较大,稳定性不好。

井架还有锈蚀等问题。

(6)主井底装载容积小,不能满足矿井生产需要,事故率高,维修难度大。

装载装置为定容装载,没有实现定重装载。

针对以上问题,为确保主井提升系统符合《煤矿安全规程》的前提下达到高效、节能、增大提升量的目的,对提升系统进行技术改造。

1 基础检查及划线设备拆除后,依据矿方提供的纵横中心基准线,对基础进行测量划线,标出滚筒、减速器、电机、轴承座的中心线,以确定各设备位置。

设备安装前对原有基础进行检查,确认基础质量满足设备安装要求后方可使用,设备安装后,复测设备纵横位置及标高偏差。

2 设备运输线路为方便设备零部件托运,机房内矿车轨道(钢轨型号18kg/m,宽度600mm)向西延长4m,设备运至机房西侧,用25t汽车吊进行卸车,拆除在用电动机、减速器。

滚筒直径为3000mm,分两部分运输,机房入口尺寸为2200×3500mm,满足要求。

设备运输路线如图1所示:图1 设备运输路线图3 施工方案原有主轴装置根据现场情况拆除,机房内利用两台10t手动跑车进行拆装,机房外布置两台25t汽车吊。

吊装绳选用Ф28钢丝绳(型号6×37+FC),钢丝绳破断拉力为363kN,安全系数取8,钢丝绳许用拉力:363kN/8=45.4kN(4.5t)。

安装最大单件重量17.423t。

采用4股绳吊装,4×4.5t=18t>17.423t,满足要求。

3.1 设备拆除拆除液压站管道接头及控制提升机的缆线并予以保护。

拆除地脚螺栓并做好保护,依次拆除在用电动机、减速器、制动器闸座、制动盘、上滚筒、主轴、下滚筒。

3.1.1 电动机、减速器拆除。

用厂房内的10t 手动跑车将电机及减速机调至平板车上,直接运出场外,待提升机主轴安装完毕后复装。

3.1.2 提升机主轴及滚筒拆除。

机房西侧用28槽钢及道木布置两个滑道用于主轴运输平移,高度(420mm)与平板车上表面平齐。

现场用钢板(δ=16)和钢管(Ф159×8)加工两个临时支架用于支撑轴承座,高度为400mm。

拆除盘式制动器闸座地脚螺栓,用龙门架及手拉葫芦提起,再用10t跑车吊至平板车上运出,拆除制动盘上的连接螺栓,制动盘分两部分拆除;滚筒分两部分拆除,先拆除上部滚筒,再将下部分滚筒旋转至上部后拆除;将上、下滚筒与主轴轮毂的连接螺栓拆除,焊接处用气割切割,起吊钢丝浅谈主井提升机技术改造方案宋启明(山东省邹城市兖矿新陆建设发展有限公司,山东 邹城 273500)摘要:北宿煤矿原主井提升机(型号XKT2×3×1.5B)由洛阳矿山机械厂生产, 1976年投入运行至今,经检测主轴缺陷超出规范要求,需对旧提升机进行改造。

DMT型矿井提升机制动系统改造摘要:dmt型矿井提升机是多绳摩擦式提升机,多绳摩擦式提升机与单绳缠绕式提升机相比,有每根钢丝绳直径较细、主导轮直径小且宽度较窄、整个机体尺寸较小且重量较轻等优点,因此越来越被广泛地应用。

但在摩擦式提升中有一个最关键的问题,就是钢丝绳在主导轮上打滑的问题。

目前,新式摩擦式提升机都采用了盘式制动器,可以实现二级制动来解决紧急制动时钢丝绳的打滑问题。

关键词:矿井提升机;打滑;块式弹簧闸;液压站;制动系统中图分类号:td534 文献标识码:a 文章编号:1009-2374(2013)02-0094-031 dmt制动系统的缺陷dmt型矿井提升机采用的是油压重锤式制动装置,该系统传递环节多而复杂,转动机构只有一套,只要有一个零件发生故障就使整个制动系统失灵。

该系统不能实现二次制动,因此,紧急制动时钢丝绳打滑的问题就不能很好地解决。

将dmt型提升机制动系统改造成弹簧闸式制动装置,打滑的问题就可迎刃而解。

该系统主要由弹簧闸与液压站组成,大大简化了原提升机的制动系统,并能实现二次制动。

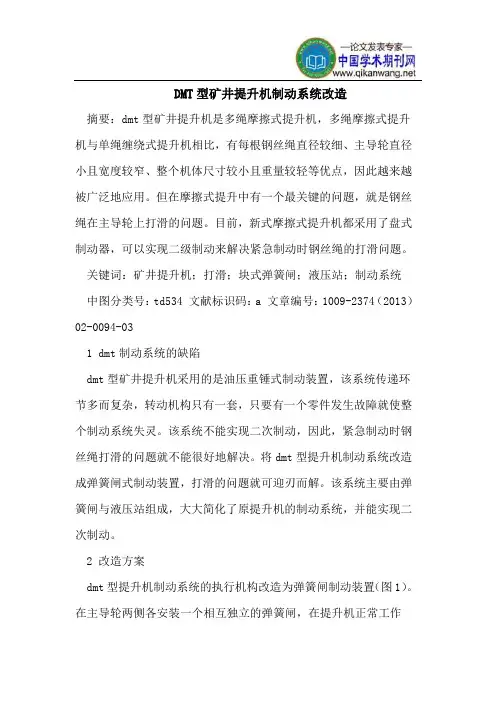

2 改造方案dmt型提升机制动系统的执行机构改造为弹簧闸制动装置(图1)。

在主导轮两侧各安装一个相互独立的弹簧闸,在提升机正常工作时,液压站按调定的压力供油,当千斤顶(11)油缸内的压力超过碟弹簧组的弹力时,活塞上升碟弹簧组(8)被压缩,三角杆(4)抬起,提升机呈松闸状态;当提升机处于制动状态时,制动力矩的大小取决于千斤顶油缸内的工作油缸压力的大小,当提升机实行工作制动时,由司机操作手柄,通过改变液压站电业调压阀的电流,使液压站产生不同的油压,来控制弹簧闸产生不同的制动力矩,使提升机完成运转、减速、停车等动作。

当千斤顶油缸内的油压迅速下降为零时,弹簧组复位,三角杆迅速下降,此时,提升机实行了紧急制动。

1.制动梁2.滚筒3.拉杆4.三角杆5.十字头6.压紧螺母7.螺纹套8.弹簧9.滑动盘 10.弹簧筒 11.千斤顶 12.底座 13.主拉杆图1 弹簧闸示意图液压站是弹簧闸的控制系统,原理如图2所示,其作用是:正常情况下实行工作制动;异常情况下实行安全制动(可实现二级制动)。

前言一、概述郑州市昌隆煤业有限公司由原登封市大冶镇东施煤矿和登封市大冶镇石岭头煤矿整合而成。

后登封市大冶镇东施煤矿又将登封市大冶镇石岭头煤矿产权彻底买断,变二矿合作经营为东施煤矿独立经营。

原登封市大冶镇东施煤矿建有主井、副井及风井三个立井,单水平上山开采,中央分列抽出式通风,批准开采二1煤层,生产能力0.15Mt/a。

整合后,该矿经核查:矿井地质储量551万吨,动用储量409万吨,保有储量142万吨。

本矿主要开采技术条件为:低沼矿井,煤尘具有爆炸性,所采二1煤层为不易自燃煤层。

矿井正常涌水量为15m3/h,最大涌水量为30m3/h。

郑州市昌隆煤业有限公司位于登封市大冶镇东施村。

本矿西距登封市约18km,东北距新密市约27km。

登封~大冶~新密公路和大冶~伊川铁路从区外南部约2km处通过,区内有简易公路与其相通,交通较为便利。

井田面积0.6837km2,开采二1煤层。

该矿于2007年4月编制了《郑州市昌隆煤业有限公司修改技术改造初步设计》,矿井设计生产能力为0.15Mt/a。

2007年7月郑州市煤炭管理局以郑煤技审 [2007]25号文进行了批复。

2010年该矿经过技术改造竣工验收,并经过安全设施验收,为六证齐全生产矿井。

受郑州市昌隆煤业有限公司委托,我公司于2011年11月编制了郑州市昌隆煤业有限公司主井提升系统环节改造设计。

根据郑州市昌隆煤业有限公司的设计委托,本次设计为主井提升系统环节改造的相关内容,设计文件包括说明书、附图、提升系统改造的器材清单。

二、本次设计主要内容1、技术改造的原因目前该矿装备二个提升井筒,其中主井直径为D4.0m,混凝土结构,井深185m(含井台高度5.4m),装备一对1.0t非标单层单车罐笼,担负全矿井提煤任务;副井直径为D4.0m,混凝土结构,井深136m,装备一对1.0t 非标单层单车罐笼,担负全矿井升降人员、设备、提矸及材料任务等。

主井现采用的罐笼提升煤炭,存在装卸载环节劳动强度大,环节多,安全隐患多等缺点;同时根据现有井下煤炭储量及井下开拓布置的需要,为更合理高效的开发井下煤炭资源,需对矿井的主提升系统进行改造。

矿井主井提升系统改造验算实例摘要:为稳定矿井产量、提高矿井安全可靠性,淮北矿业集团朱仙庄煤矿对现有原煤提升系统进行了改造。

具体改造方案为:一是将主井的装载高度上提120m ,缩短提升时间,提高提升效率;二是原12吨提煤箕斗更换为非标13吨提煤箕斗,增加提升容器装载量,提高提升效率。

为此,需要对矿井主井提升系统进行校核验算,确保提升设备安全可靠运行。

关键词:主井提升、装载上提、装载量、提升效率、提升验算 一、验算依据1、改造后提升高度H t =397 m (原提升高度为517m ),钢丝绳悬垂高度H c =444m 。

2、JKD −2.8×6多绳摩擦轮提升机摩擦轮直径D m =2.8m ,允许最大静张力F j =485kN ,允许最大静张力差F c =145kN ,钢丝绳根数n=6,钢丝绳间距250mm ,磨擦衬垫的磨擦系数f=0.25,最大提升速度V max =9.5m/s ,提升机变位质量(不含电动机和导向轮)G Dm =13500 kg ,导向轮直径D d =2.0m ,向轮变位质量G Dd =3070kg 。

3、六绳上开式13吨提煤箕斗(本体14.2t ,包括悬挂、罐耳等),增加重锤后总重为Q c =19500 kg ,提升容器一次装载量Q=13000kg 。

4、ZD −120/45型电动机额定功率N e =1800 kW ,额定转速n e =530 r/min ,变位质量24118kg ;减速器型号为XP1120,减速比i=7.35。

5、6V×34+FC 型提升钢丝绳,SS 和ZZ 各3根。

钢丝绳直径d k =28 mm ,最大钢丝直径δ=2.0 mm ,公称抗拉强度σB =1670 MPa ,钢丝绳单位长度质量P k =3.3 kg/m ,钢丝绳破断拉力总和Q q =554 kN 。

6、平衡钢丝绳直径dw =40 mm,公称抗拉强度σb=1570 MPa,钢丝绳单位长度质量Pw =6.25 kg/m,钢丝绳破断拉力总和Qq=1157 kN。

煤矿主井提升系统改造及应用武树斌【摘要】针对某矿主立井提升系统中存在的故障进行了原因分析,并从提升机老旧、减速器及滚筒调绳离合器效率低、液压站及主电控系统性能不稳定等多方面进行了优化改造,并提出了具体的改进措施.实践表明,改造后的提升系统不仅故障发生率大大降低,提升效率增强,提高了井下的生产能力.【期刊名称】《机械管理开发》【年(卷),期】2019(034)005【总页数】2页(P175-176)【关键词】主井提升机;系统改造;液压站;优化【作者】武树斌【作者单位】山西焦煤西山煤电马兰矿运输区, 山西古交030205【正文语种】中文【中图分类】TD53引言随着国家“促进企业技术改造”政策的推进,各大工业领域都在进行整改,煤矿企业也不例外。

在推行该政策后,某矿对其进行了技术改造,未进行技改之前,该矿采用的是立井开拓方式,其中,主立井主要是用来运送原煤的,同时,担任矿井回风的任务,而副立井则是用来提升材料、人员及设备的,且每年煤矿井下的生产能力为30万t;而在进行技术改造之后,矿井的年生产能力提高了原来的两倍,同时,为了保证井下生产的安全性,取消了原有主立井兼做回风井的任务,新建了一个回风立井,专门用来对井下的污风进行排出。

但对于该矿井而言,由于主立井的提升设备都比较陈旧,且技术手段落后,控制系统异常,在提升过程中发生故障的可能性极高,不仅严重影响了井下正常运输提升作业的进行,而且还阻碍了矿井生产能力的提高。

因此,针对该矿提升机系统中存在的问题进行分析研究,并提出相应的改造措施是十分必要的,以便加强矿井提升系统的安全性和可靠性,实现井下的高效生产及运输。

1 主井提升系统使用概况该矿主立井井身长度为410 m,井筒直径为6.0 m,整个提升系统中配备有1对钢罐道单绳箕斗,箕斗的提升量为4 t,配备有一套双滚筒单绳缠绕式提升机系统,型号为2JK-3.5×1.7,此外,为了保证提升机可以实现平稳运行,还设置有一台三相异步电动机,该电动机的型号为YR560-12型,额定功率为500 kW,在该电动机的牵引作用下,提升机在1 s内可提升的高度为5.8 m,同时主电控系统采用的是转子串电阻式调速控制系统,另外还配备有减速器以及液压站,其中,减速器的减速比为15.5,液压站的型号为B109B,并装配有十字弹簧电液调压装置。

古汉山煤矿主井提升系统提速增效技术改造摘要:为提高古汉山煤矿主井提升系统安全运转效率,通过现场分析研究,针对主井提升系统的电控系统、制动系统、井筒装备(包括箕斗)、装卸载系统、井上下排矸系统及信号系统等进行技术改造,主井提升速度和效率有了明显提高,同时增强了系统运行的安全可靠度。

关键词:煤矿;提升系统;提速增效;改造0 引言古汉山矿为焦作煤业(集团)有限责任公司下属矿井,主井为立井,井筒深度:545.4m,提升系统由武汉设计院进行设计,提升机为JKMD-3.5×4(Ⅲ)E 型多绳摩擦轮提升机,配用电机型号为TDBS/1600-20,功率1600KW,供电电压960V,额定转速43r/min,传动方式为低速直联,控制方式采用交交变频。

提升容器为JDGY-12/110×4型箕斗,电控系统采用全数字交--交变频矢量控制和数字控制PLC方式,原电气传动采用一套西门子SIMADYN--D全数字控制系统,原设计生产能力120万吨/年。

后经过改造后,提升一循环时间为142s,提升能力达到185万吨/年。

随着矿井生产能力的不断提升,采掘工作面的不断增多和延伸,回采煤量和排矸量也在不断增加,主井提升能力成立制约矿井生产发展的主要因素。

为了保证矿井安全高效运转,经过现场研究,在不影响正常生产的前提下,对主井提升系统进行技术改造。

1 改造的必要性(1)电控系统年久老化,部分备件需进口,价格昂贵,日常维护量大,且只有一套电控系统,出现故障矿井面临停产。

(2)制动系统为恒力矩二级制动,造成紧急制动减速度过大,过大的减速度将导致钢绳滑动突破防滑极限,且旧制动系统维护量大,已不能满足提升要求。

(3)井筒淋水造成组合钢罐道锈蚀严重,井口、井底为木罐道,且无四角稳罐道,影响绞车的安全运行。

(4)箕斗卸载方式为气动侧卸式(抓捕卸载),卸载时间较长,汽缸等一系列设施需要一定的维护量。

(5)定量仓为气动装载,开闭动作慢,风动开启力矩小,汽缸维护量大,人为失误造成多放煤后,只能将定量仓内的煤全部放空,可控性低。