获得耐热性高分子要怎麼设计解析

- 格式:pptx

- 大小:166.24 KB

- 文档页数:10

高分子材料的结构设计与性能优化高分子材料作为一类重要的材料,在现代工程领域中起着举足轻重的作用。

其独特的化学和物理性质使得高分子材料广泛应用于塑料、橡胶、纺织、涂料等诸多领域。

为了进一步提高高分子材料的性能,研究人员不断探索高分子材料的结构设计和性能优化方法。

本文将探讨高分子材料的结构设计与性能优化的相关研究内容和方法。

高分子材料的结构设计是指通过控制材料的分子结构来调控材料的性能。

高分子材料的性能受到分子链结构、分子量、分子排列等多个因素的影响。

通过优化这些因素,可以实现高分子材料性能的提高。

在高分子材料的结构设计中,有几个关键的方面需要考虑。

首先,分子链结构的设计是高分子材料结构设计中重要的一环。

分子链的结构可通过合成工艺和控制条件等方法来调控。

例如,改变组成单元、分子链长度和分支结构等参数,可以改变高分子材料的柔韧性、耐热性、透明度等性能。

此外,通过交联反应或复合材料的构建,也可以改变高分子材料的网络结构,从而改善其力学性能和热稳定性。

其次,分子量的控制是高分子材料结构设计的另一个重要方面。

高分子材料的分子量直接关系到其流动性、力学性能和热性能。

通过合理调控反应条件、催化剂的选择以及与传统高分子材料相比,新型高分子材料的合成方法,可以有效控制高分子材料的分子量。

高分子材料的分子量与材料的粘度、熔融温度、拉伸强度等性能密切相关。

此外,分子排列的优化也是高分子材料结构设计的重要方面。

高分子材料的分子排列方式对材料的力学性能和热性能有重要影响。

通过合适的加工工艺和配方设计,可以实现高分子材料的有序排列,从而提高材料的强度、韧性和热稳定性。

例如,采用拉伸、热处理、压实等方法可以使高分子材料的分子链有序排列,提高其力学性能和热稳定性。

除了结构设计之外,性能优化是高分子材料研究的另一个重要方向。

性能优化旨在研究如何通过不同手段来提高高分子材料的性能。

在高分子材料性能优化中,有几个重要的方面需要考虑。

首先,添加剂的引入是一种常用的性能优化方法。

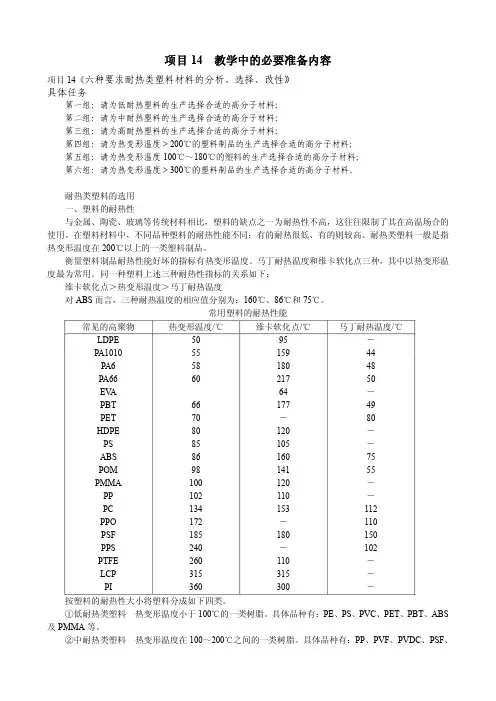

如何提高塑料的耐热性如何提高塑料的耐热性塑料的耐热性一般定义为在高温环境下,还能保持常温下面多少特性的衡量标准。

一般的高分子材料在高温下,因为分子运动加剧从而改变了材料的一些物理特性,最为明显的就是弹性。

对于提高高分子材料的耐热性,最为普遍的办法就是抑制分子运动。

一般有以下的方法1. 让高分子的分子模型架成三维结构,形成网眼,从而抑制分子运动2. 在分子机构里面加入难以运动的芳香族环和脂环结构3. 在高分子里面加入极性基,从而依靠像氢氧链的结合力量的来抑制分子结构4. 在高分子结构里面导入晶体构造做耐热改性,用耐热改性剂,现在市场上有:1:SAM-Ⅰ耐热改性剂:SAM-Ⅰ耐热改性剂是一种专用树脂,是苯乙烯、丙烯腈和N-苯基马来酰亚胺的三元共聚物,具有很高的结构刚性和热稳定性,与ABS、PVC和SAN等有较好的共混相容性,是一种优异的高分子耐热改性剂,可以与ABS树脂共混制备耐热改性树脂,也可以进行PVC改性、玻纤填充,具有广泛的应用领域。

维卡113-145℃,熔指1-5g/10min。

N-苯基马来酰亚胺:N-苯基马来酰亚胺(N-PM1)在天然橡胶和合成橡胶中可作为硫化交联剂,在ABS,PVC,PMMA树脂和感光材料中作为耐热改性剂,可提高树脂的耐热性,耐冲击性,热熔性和加工性等。

N-PMI可用作树脂中间体,用来制造耐热聚合物,植物生长促进剂等农用化学品,N-PMI还有一定的抗菌活性。

2.NR-188耐热改性剂:系α-甲基苯乙烯基聚合物,能显著提高PVC、ABS及共混物的热变形温度,并与PVC、ABS有很好的相容性,维卡>125℃,熔指>5g/10min。

与国外品牌 Blendex 587、S700N相当PVC专业知识(121)PVC耐热改性剂部分品种(2010-06-19 21:09:32)转载分类:技术介绍标签:改性剂abspvc树脂维卡日本财经PVC耐热改性剂部分品种:日本钟渊TELALLOY A15为ABS系的PVC用耐热改性剂,可无损PVC树脂的固有特性而大幅度改善其耐热性。

高分子材料的热性能分析导语:高分子材料在现代工业中的应用越来越广泛,因其具有轻质、高强度、耐腐蚀等特点而备受青睐。

然而,随着科技的进步,对高分子材料的性能要求也越来越高,其中热性能是一个重要的指标。

本文将介绍高分子材料的热性能分析方法,以及在实际应用中的价值和挑战。

一、热性能的重要性高分子材料的热性能指的是材料在高温环境下的性能表现,包括热稳定性、导热性、热膨胀性等。

热性能的优劣直接影响着材料在高温条件下的使用寿命和稳定性。

例如,在航空航天领域,高分子材料需要能够承受极端的高温和低温环境,具备良好的热稳定性和耐热性。

而在电子产品中的高分子材料,则需要具有良好的导热性能和热膨胀性,以确保电子元件的稳定运行。

二、热性能分析方法1. 热重分析(Thermogravimetric Analysis,TGA)热重分析是一种常用的热性能分析方法,通过测量材料在升温条件下的质量变化情况,可以得到材料的热分解温度、热稳定性等信息。

在热重分析中,样品被加热至一定温度,通过测量样品质量的变化,可以得到样品的质量损失曲线。

通过分析质量损失的特点,可以确定材料的热稳定性和热分解温度。

2. 差示扫描量热法(Differential Scanning Calorimetry,DSC)差示扫描量热法是一种常用的热性能分析方法,通过测量材料在加热或冷却过程中吸热或放热的情况,可以得到材料的熔融温度、玻璃化转变温度等信息。

在差示扫描量热法中,将待测材料和参比材料分别放置在两个样品腔中,然后通过控制升温或降温速率,测量两个样品腔的温差。

通过分析温差曲线的特点,可以确定材料的熔融温度和玻璃化转变温度。

三、热性能的实际应用和挑战1. 实际应用高分子材料的热性能分析在许多领域中具有重要的实际应用。

例如,在航空航天领域,通过对高分子复合材料的热稳定性分析,可以评估其在高温环境下的性能表现,从而指导材料的选用和设计。

在电子产品的研发过程中,热性能分析可以帮助优化材料的导热性能,提高电子元件的散热能力。

提高聚合物的耐热性主要有三个途径,一是增加高分子链的刚性,二是使得聚合物能够结晶,三是进行交联,这就是我们所谓的马克三角的原理。

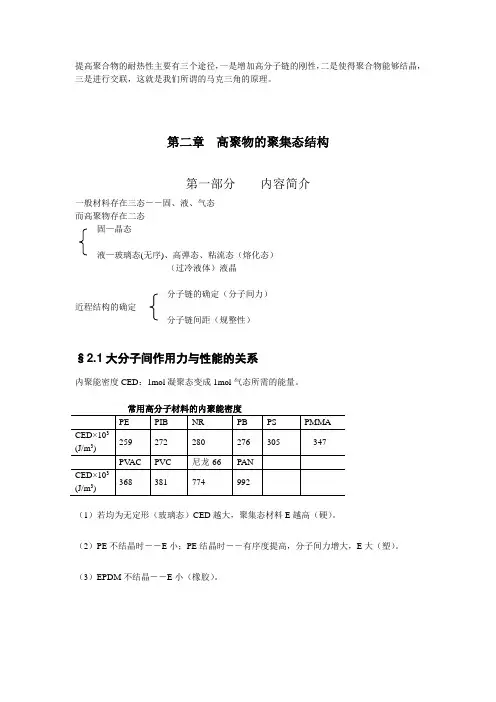

第二章高聚物的聚集态结构第一部分内容简介一般材料存在三态――固、液、气态而高聚物存在二态固—晶态液—玻璃态(无序)、高弹态、粘流态(熔化态)(过冷液体)液晶分子链的确定(分子间力)近程结构的确定分子链间距(规整性)§2.1大分子间作用力与性能的关系内聚能密度CED:1mol凝聚态变成1mol气态所需的能量。

(1)若均为无定形(玻璃态)CED越大,聚集态材料E越高(硬)。

(2)PE不结晶时――E小;PE结晶时――有序度提高,分子间力增大,E大(塑)。

(3)EPDM不结晶――E小(橡胶)。

§2.2高聚物结晶形态一、结晶形态——与结晶条件有密切关系(1)单晶—极稀溶液中缓慢生成(0.01%)1957、A.keller. 电镜照片 厚10nm 1953 电子衍射照片 (2)球镜—浓溶液或熔体中生成(直径 0.5~100μm ,有黑十字消光现象)偏光显微镜观测方法电镜—染色(氯磺酸刻蚀) 分离晶区.非晶区 (3)其它树枝晶,如高分子量聚乙烯 柱晶、串晶,如拉伸时PP 结晶伸直链晶—高拉伸性,且ρ=0.99.(理想晶) T m 无穷大二、结晶度的计算完全结晶高聚物(每晶胞为单位)密度可计算以聚乙烯为例密度趋近于1.00实际高聚物密度可测ρ 无定形高聚物可测ρa=0.85§2.3 聚合物的结晶过程 一、结晶动力学Avrami 方程%100100⨯--⨯=ac a v c f ρρρρ%=高聚物的总量晶区的量αρ⨯⨯⨯⨯==c b a c 单元重量晶胞中结构单元的个数每个晶胞的体积每个晶胞的重量n ktt e v v v v -∞∞=--=0θkt n 2ln 21=n 为Avrami 指数与成核机理及生长方式有关,k 为结晶速率常数半结晶期 t 1/2二、结晶热力学(1)结晶高聚物的熔融熔点:(Tm) 晶态高聚物熔融结束所对应的温度。

高分子材料的耐热性研究高分子材料是一类具有重要应用前景的新材料,它在诸多领域中得到了广泛的应用。

然而,由于高温环境的存在,高分子材料的耐热性一直是人们关注的焦点。

本文将探讨高分子材料的耐热性问题,并介绍一些相关的研究。

1. 耐热性的重要性高分子材料的耐热性对于其应用的稳定性和可靠性有着至关重要的影响。

随着科技的进步和工业的发展,许多应用场景中都需要高分子材料能够在高温环境下保持其性能。

例如,在航空航天领域中,飞机发动机高温部件的耐热性要求非常高。

另外,在电子产品生产中,高分子材料作为绝缘材料必须能够在高温下保持电性能。

2. 影响高分子材料耐热性的因素高分子材料的耐热性受多种因素的影响。

首先是分子结构的稳定性。

高分子材料中的化学键和键长决定了分子的稳定性,从而影响了其耐热性。

其次是材料的热分解温度。

高分子材料在高温下会发生热分解,而热分解温度则决定了材料能够承受的温度范围。

此外,材料的晶化程度、分子量以及添加剂的效果也会对耐热性产生影响。

3. 高分子材料的耐热性测试方法为了准确评估高分子材料的耐热性,科研人员采用了多种测试方法。

最常用的方法是热失重分析。

通过加热样品并测量样品质量的变化,可以得到材料的热分解特性。

此外,差热分析(DTA)和热重差热分析(TG-DTA)也是常用的方法。

这些测试方法可以揭示材料在高温下的热性质变化,从而评估其耐热性能。

4. 提高高分子材料耐热性的方法为了提高高分子材料的耐热性,科研人员采用了多种方法。

首先是合适的合成方法。

在高分子材料的合成过程中,可以通过选择合适的反应条件和催化剂,调节分子结构或提高分子量,从而增强材料的耐热性。

此外,添加剂的使用也是一种常见的方法。

例如,添加阻燃剂可以提高材料的热稳定性。

另外,改变材料的晶化程度和晶体结构也可以改善耐热性。

5. 高分子材料耐热性的研究进展当前,高分子材料耐热性研究取得了显著的进展。

许多创新性的方法和材料被提出并得到应用。

提高有机玻璃耐热性的研究进展摘要:有机玻璃(PMMA)属于典型无定型的高分子化学材料,其耐热性要想获得改善的最佳手段即为减少大分子的链段活动。

依据此种基础原理,在PMMA维持原有功能,尤其是透明性的基础下,选用以下几种方式实现PMMA耐热性的全面提升。

因此,本文通过增强链段的刚性,增加交联剂,强化高分子链间相互之间的作用力等相关方式,促进PMMA耐热性的有效提高。

关键词:有机玻璃耐热性研究进展透明性高分子材料当中非常关键的一种材料即为甲基丙烯酸甲酯聚合物,就是所谓的有机玻璃(PMMA)。

其把本身的优良性能较多,比如,具有良好地化学稳固性,均衡的物理机械功能,良好地电绝缘性、耐候性、加工性、优异的光学性,相较普通的无机玻璃,PMMA的透光率明显高于10%或以上,并且质地轻韧等,因此,在农业、光学仪器、建筑行业、航空企业等领域中广泛地使用。

但是PMMA的缺点有应用中温度较低、耐热性不强、吸水率较高、耐磨损性不强、耐有机溶剂率不强等,上述缺点都会对其的应用范围造成限制。

对于此种缺点有关行业进行了诸多改性方面的研究,以此来实现PMMA运用范围的有效扩大。

1.链段刚性的合理增加有机玻璃作为典型无定型的高分子化学材料,要想改善其的耐热性最佳手段即为减少大分子的链段活动。

依据此种原理,在使有机玻璃维持原有功能,尤其是透明性功能的基础下,选用以下几种方法实现有机玻璃耐热性的进一步提高。

1.1将大体积刚性侧链引进有机玻璃的主链上在有机玻璃主链上将大体积侧链引进,能够对主链旋转发挥抵制作用,使链的活动性降低,进而促进有机玻璃耐热性的有效提高。

大体积侧基的引入方法一般都会将甲基丙烯酸甲酯当成主要的单体,二者共聚才能获得耐热性的有机玻璃。

我国经常使用的第二单体具备甲基丙烯酸环已基酯、甲基丙烯酸对氯苯酯、甲丙烯酸苯酯、甲丙烯酸双环戊烯酯等,这些都具备着巨大的基团烯类单体和MMA共聚获得的共聚物既能显著提升耐热性,并且维持有机玻璃的优良光学性,但是使用数量不可以过大,不然势必会明显减少PMMA的抗冲击能力。

高分子材料的界面改性与耐热性研究高分子材料是现代科技领域中应用广泛的一类材料。

然而,由于其在接触环境中容易受到界面反应和热分解的影响,其性能往往不稳定。

为了提高高分子材料的性能稳定性和耐热性,研究人员开始关注界面改性技术,并深入探索其中的机制。

界面改性是通过改变高分子材料与其他材料或环境之间的接触界面,来调控高分子材料性能的方法。

常用的界面改性方法包括接枝、涂覆和复合等。

例如,通过在高分子材料表面接枝一层功能性分子,可以增加材料与其他物质的相容性,提高界面粘附力和抗溶剂性能。

通过在高分子材料表面涂覆一层保护层,可以减少材料与外界环境的接触,防止化学反应的发生。

通过将高分子材料与其他材料进行复合,可以充分利用各种材料的优点,形成新的复合材料,提高性能。

界面改性技术可以显著改善高分子材料的耐热性。

在高温环境下,高分子材料容易发生热分解,导致性能下降。

通过界面改性,可以增强材料的热稳定性,延缓热分解过程。

例如,研究人员可以在高分子材料表面形成一层具有高热稳定性的保护层,以阻止热分解反应的进行。

另外,通过将高分子材料与耐热性能较好的无机材料进行复合,可以形成具有更高耐热性的复合材料。

这些界面改性技术为高分子材料在高温环境下的应用提供了新的思路和途径。

然而,界面改性也存在一些挑战和困难。

首先,界面改性需要与高分子材料的相容性。

如果界面改性材料与高分子材料相容性差,很难实现理想的界面效果。

其次,界面改性材料应具有足够的稳定性和抗腐蚀性。

如果界面改性材料容易被外界环境侵蚀,其改性效果将难以长期保持。

此外,界面改性过程通常需要一定的技术和设备支持,增加了研究和应用的难度。

为了克服这些挑战,研究人员正在不断探索新的界面改性方法和材料。

一方面,他们通过设计合成新的功能性分子,提高与高分子材料的相容性,并增强界面粘附力。

另一方面,他们通过改进界面改性材料的结构和性质,提高其稳定性和抗腐蚀性能。

例如,近年来,研究人员发现具有星形结构的界面改性剂可以有效地提高高分子材料的耐热性。

99. 如何设计耐高温的复合材料?99、如何设计耐高温的复合材料?在现代工业和科技领域,耐高温复合材料的需求日益增长。

从航空航天领域的高温部件,到能源行业的热交换器,再到汽车发动机的关键组件,耐高温性能成为了材料选择和设计的关键因素。

那么,如何设计出具备出色耐高温性能的复合材料呢?首先,我们需要深入了解耐高温的基本原理。

材料能够耐受高温的关键在于其化学结构和物理特性。

在化学层面,原子之间的键能大小决定了材料的热稳定性。

例如,共价键通常比离子键和金属键具有更高的键能,因此以共价键为主的材料往往具有更好的耐高温性能。

在选择复合材料的组成成分时,要充分考虑其耐高温特性。

常用的耐高温基体材料包括陶瓷、金属间化合物和高温聚合物等。

陶瓷材料如氧化铝、碳化硅等,由于其强的共价键和高熔点,在高温下能保持良好的稳定性。

金属间化合物如镍铝、钛铝等,结合了金属的延展性和陶瓷的耐高温性,是一类有潜力的耐高温材料。

高温聚合物如聚酰亚胺、聚苯并咪唑等,虽然其耐高温性能不如陶瓷和金属间化合物,但具有良好的加工性能和韧性,可以在一定温度范围内使用。

增强相的选择对于复合材料的耐高温性能同样至关重要。

常见的增强相有纤维和颗粒。

纤维增强相如碳纤维、玻璃纤维等,能够显著提高复合材料的强度和刚度,同时在高温下保持较好的性能。

颗粒增强相如碳化硅颗粒、氧化铝颗粒等,可以增加材料的硬度和耐磨性,并且有助于提高其高温稳定性。

为了实现良好的耐高温性能,复合材料的微观结构设计也不容忽视。

合理的微观结构可以有效地阻止热量的传递和扩散,从而提高材料的耐高温能力。

例如,通过控制增强相的分布和取向,可以形成特定的热传导路径,减少热量在材料内部的积聚。

此外,微观结构的致密性也会影响材料的耐高温性能。

孔隙率较高的材料在高温下容易发生氧化和腐蚀,从而降低其性能。

在复合材料的制备工艺方面,也有许多需要注意的地方。

不同的制备工艺会对材料的结构和性能产生重要影响。

例如,热压成型工艺可以使材料在高温高压下紧密结合,减少缺陷和孔隙,提高材料的整体性能。

耐热高分子材料及其应用刘祥威(常州轻工职业技术学院常州 213164)摘要:随着高分子材料工业技术的迅速发展,其用途已渗透到国民经济各部门以及人民生活的各个领域,己和钢铁、木材、水泥并列成为四大支柱材料。

随着现代科技的发展和中国的国际化发展,对于具有高耐热性和阻燃性高分子材料,的需求也越来越迫切。

因此,本文介绍了耐热高分子材料的定义、研究、新型高分子材料的开发和其应用领域关键词:耐热高分子;性能;合成;新型耐热高分子;应用1.耐热高分子的定义所谓耐热性高分子材料,是指同时具有良好的耐热性和机械性能的有机高分子材料。

首先,耐热性是温度和时间的函数。

作为耐热性高分子材料一般是指高分子材料在真空中350℃其寿命为1年,400℃为2周、450℃为22小时。

在空气中300℃其寿命为3个月、350℃为6天,400℃为12小时。

目前,在美国把在空气中371℃(70OF)下可使用100小时的材料作为第二代耐热性高子材料开发的目标。

这种高分子材料其最大特点是质轻,以宇宙航空领域为首,并且在各个产业领域迅速普及。

2..耐热性高分子的研究1973 年春季的美国化学年会在得克隆斯州的达拉斯召开, 这个年会的有机涂膜及塑料部门会议举办的“高温高分子的合成与物性”座谈会是献给亚利桑那大学的C.s. 玛威尔教授的。

说是全美所有的耐热性高分子研究者群贤毕至也并不过分玛威尔教授今年84 岁, 仍继续着耐热性高分子的合成研究, 他是这个领域的首届一指的人物。

由于这方面的功绩被授于波顿奖, 上述座谈会就是为纪念这次授奖而召开的。

玛威尔教授在会上作了受奖演说。

首先他说: “自己一开始并不是对耐热性高分子的合成抱有特别的兴趣, 在50 年代初, 当时自己任伊利诺斯大学教授时, 一天由设在俄亥州戴通的美国空军雷登. 派塔松基地空军研究所一位青年中尉到家里来了, 开口就说他想搞提高分子耐热性的研究”。

因此, 耐热性高分子材料的研究是由于作为航空材料的要求而开始的, 这是最大的特征。

高分子复合材料的耐热性能研究随着现代科技的发展,高分子复合材料在工程领域中的应用越来越广泛。

然而,复合材料在高温环境下的性能表现却是一个亟待研究的问题。

本文旨在探讨高分子复合材料的耐热性能,并提出一些相关的应对方法。

在工程实践中,高分子复合材料通常用于制造零件和组件,以满足各种应用需求。

然而,随着工作温度的升高,复合材料容易出现熔化、变形、脆化等问题。

这些问题不仅会导致零件失效,还可能对整个系统的正常运行产生严重的影响。

因此,提高高分子复合材料的耐热性能显得尤为重要。

一种常见的提高高分子复合材料耐热性能的方法是添加耐高温填料。

填料被广泛应用于增强复合材料的力学性能,并且可以通过优化填料类型和添加量来改善耐热性能。

例如,云母纳米片层可以在高温下形成有效的屏障结构,阻碍高分子材料的热流传导,从而提高材料的耐热性能。

此外,纳米二氧化硅、碳纤维等填料也可以通过吸收热量来减缓材料的升温速率。

除了填料的添加,高分子复合材料的界面改性也是提高耐热性能的重要方式。

界面结构对复合材料的力学性能和耐热性能起着重要作用。

例如,研究表明,通过表面改性或界面增强,可以有效地提高界面层与基体之间的相互作用力,从而增加复合材料的热稳定性。

此外,优化界面结构还可以减少材料中的缺陷和微裂纹,提高材料的热导性能。

另一个重要的因素是高分子复合材料的结构改性。

高分子复合材料的耐热性能与其结构的稳定性密切相关。

研究表明,通过聚合物链的交联或交联剂的引入,可以提高复合材料的耐热性能。

在高温环境下,交联结构能够有效地固定分子链,减少材料的热膨胀系数,从而提高材料的热稳定性。

此外,还可以通过调整分子结构、分子量、分子量分布等参数,进一步改善复合材料的耐热性能。

需要指出的是,虽然上述方法可以有效地提高高分子复合材料的耐热性能,但在实际应用中仍然存在一些挑战。

首先,填料的选择和添加剂的调配需要权衡不同因素,并找到最佳的组合方案。

其次,在实际生产中,需要掌握合适的工艺和工艺参数,以确保复合材料的性能得以发挥。

耐热高分子材料的设计与制备随着科学技术的不断发展,高分子材料在各个领域中得到广泛应用,其中耐热高分子材料的研究和制备具有重要意义。

它们具有优异的耐高温性能和化学稳定性,可以应用于航空、航天、电子、石化、汽车等行业。

本文将就耐热高分子材料的设计与制备进行讨论。

一、耐热高分子材料的设计1.分子结构设计耐热高分子材料的分子结构应具备如下属性:高数量级的杂环结构、结构中存在氢键、粘结能力优异,以及结构中的范德华力和正电荷分布提示分子间相互作用。

故,设计者应充分考虑高分子材料的分子结构,以提高材料的热稳定性和机械性能。

2.功能单体选择随着科技不断发展,新型的单体不断被发现,这些单体可以为高分子的设计提供更多的可能性。

对于耐热高分子材料的设计,需要选择具有合适化学反应活监的单体进行聚合反应。

此外,还需要选择材料分子间特征匹配的单体,以提高材料的稳定性、机械性能及功能性能。

3.策略和方法耐热高分子材料的设计不是一个简单的过程。

它依靠集成化学反应和表征手段,依据材料的性能要求构建分子结构。

因此,对于材料策略和方法的选择尤为关键,可探寻材料的力场模拟及性能预测、交联改性等方法,以帮助设计者更准确预测材料的性能和行为。

二、耐热高分子材料的制备1.合成反应耐热高分子材料的制备是一个较为复杂的过程,通常需要根据预定的设计方案选择化学反应方法。

例如,聚酯、聚醚、聚酰胺、聚对苯二甲酸丙烯酯等耐高温高分子材料,都可以通过开环聚合、缩合反应、引入合适的交联剂等方法实现。

在制备反应过程中,应注意固态缩合反应环境温度、精确控制反应条件和原料纯度以及反应模型构建等问题。

2.表征测试高分子材料的表征测试是一个非常重要的环节。

耐热高分子材料的表征测试包括热性质、力学性能、分子结构表征、热分解机理等方面。

由于耐高温高分子材料通常在较高温度下使用,故加热条件、热分解机理、热稳定性等均应考虑到高温环境下的材料特性。

三、展望与总结耐热高分子材料是用于高温及特殊环境下的材料,随着现代科技的发展,耐热高分子材料的应用领域越来越广泛,其未来前景可期。