何谓零极距离子膜电解槽

- 格式:doc

- 大小:24.50 KB

- 文档页数:1

零压力控制NCZ电解槽的方案及其节能运行效果摘要:本文介绍了NCZ零极距高电密电解槽的结构及性能,该电解装置首次在旭化成电解槽采用了氯气零压控制,且氯气系统采用无阀控制,利用氯气压缩机来控制电解槽的氯气压力,实施后运行安全平稳,节能效果突出。

关键词:压力控制;NCZ电解槽;节能新疆天业天辰化工有限公司于2006年12月31日获批的120万t联合化工项目是自治区和兵团的重点项目,该项目一期40万t PVC及其配套装置已于2007年11月顺利投产。

该套生产装置引入多项国内外先进的技术,其中离子膜烧碱装置引进日本旭化成ML32NCZ 高电流密度零极距电解槽,该装置作为目前国内单套生产能力最大的离子膜电解制碱装置,首次在旭化成电解槽上采用了氯气零压控制,设计方案较有特点,节能效果突出。

1离子膜烧碱装置简介该烧碱装置生产能力为32万t/a,一期7台电解槽,每台138个单元槽,二期7台电解槽计划于2008年6月投产。

运行电流密度5.5kA/m2,最大电流密度6.0kA/m2。

一次盐水采用HVM膜盐水精制工艺、真空脱氯、配套氯酸盐分解系统。

氯处理为两套3塔流程,氯压机为两台西门子压缩机。

2设备结构及其性能NCZ电解槽是日本旭化成公司于2004年开发、2006年开始在中国推出的新一代电解槽,阳极和NCH高电流密度电解槽材质及结构大致相同。

阴极和NCH电解槽结构区别较大。

其阴极主要由集电板、弹性体和极网组成,集电板是和NCH电槽阴极网一样的镍拉网,但没有活性涂层;弹性体是一种镍材的,近似清洁球一样的材料具有一定弹性;极网是由直径为0.2 mm的镍丝编织的带有特殊涂层,且经过特殊加工表面光滑的网。

极网用镍条固定在槽框上。

由于弹性体的存在使电解槽阴极外凸且具有弹性,安装离子膜后阴极、离子交换膜、阳极处于紧贴状态,实际的电极距离只有离子交换膜的厚度。

从而将电极间的距离降至最小,即零极距电解槽。

从而降低极间电压达到节能目的,据旭化成实验室数据在6kA/m2电密时单槽电压为3.03V,较NCH电槽降低0.1V以上,具体结构如图1。

浅析离子膜电解槽的工作原理和电流效率摘要:离子膜如果要长期保证其稳定、高效的电流效率,最关键的部分就是电解槽的操作问题。

离子膜的使用寿命会受到盐水的影响,因此电流的高密度运行状态就会使得效率进一步降低。

电解槽有着阳离子交换膜,因此,有能透过溶液的特点。

Ca2+、Mg2+等多价阳离子在透过交换膜时,与少量的从阴极室反迁移来的OH-生成氢氧化物沉淀,使膜电阻增加,会堵塞离子膜,这样就会使得电解槽出现电压升高的情况,因此,就会改变反迁徙,电流的效率进一步降低。

所以本文针对离子膜电解槽电流效率进行了以下探讨。

关键词:离子膜,电解槽,电流效率0 引言离子膜如果要长期保证其稳定、高效的电流效率,最关键的部分就是电解槽的操作问题。

这种操作能够改变相关的电流量,延长离子膜的使用寿命,能够进一步避免离子膜受到伤害,以此提高产品的质量,同时能够降低电解槽电压,起到提升电流效率的作用。

1 盐水质量对电流效率的影响离子膜的使用寿命会受到盐水的影响,因此电流的高密度运行状态就会使得效率进一步降低。

电解槽有着阳离子交换膜,因此,有能透过溶液的特点。

Ca2+、Mg2+等多价阳离子在透过交换膜时,与少量的从阴极室反迁移来的OH-生成氢氧化物沉淀,使膜电阻增加,会堵塞离子膜,这样就会使得电解槽出现电压升高的情况,因此,就会改变反迁徙,电流的效率进一步降低。

它能选择和透过盐水中的Na+,而其他阳离子如Ca2+、Mg2+等也同样能透过。

山纳合成橡胶集团公司氯碱车间(以下简称/山钠公司0)要求实际生产中二次盐水中含Ca2+、Mg2+质量分数之和低于20g/l,因为当含Ca2+、Mg2+质量分数之和为50g/l的盐水连续2次24 h进入电解槽,则每次电流效率迅速下降达5%,电压上升100 mV或更高。

如果长期进行Ca2+、Mg2+含量高的盐水供给,那么就会出现电流效率的明显降低,因此,影响积累的情况。

对于离子膜来说,寿命就会进一步被缩短。

氯碱工业离子膜和电槽的进展氯碱工业离子膜和电槽的进展氯碱工业离子膜法已被公认为是一种带有方向性的氯碱生产新工艺,其特点是节能、优质、基本无污染,生产成本及投资均较低廉。

离子膜法技术的进展是离子膜从磺酸膜到羧酸膜及羧酸-磺酸复合膜,电槽从单极式到复极式,极间距进展到小极距或“零”极距。

1.离子交换膜的进展离子交换膜是氯碱工业膜法制碱的核心,目前应用于食盐水溶液电解的阳离子交换膜,根据其离子交换基团的不同,可分为全氟磺酸膜和全氟羧酸膜和全氟羧酸-磺酸复合膜。

美国杜邦(Dupont)公司于1938年起开始研制氟化学品,首先三制成功聚四氟乙烯,1960年研制成功耐氯碱的全氟磺酰氟(XR)树脂,并首次应于于燃料电池,之后又研制了Nafion系列膜,1975年Nafion-315膜被日本旭化成公司成功地用于延冈工厂生产烧碱,第一次实现了工业化离子膜法的氯碱生产。

Nafion-100、300、400系列适合生产低浓度烧碱,Nafion -300系列是一种增强复合离子膜,为了获得高电压率率,其阴极侧采用低吸水层,为了获得低电压,其阳极侧采用高吸水层,这种膜在生产稀碱时电耗较低;Nafion-400系列是一种物理耐久性较好的增强离子膜;Nafion-900系列在保持性能稳定而长期生产高浓度烧碱方面,兼有高电流效率和低电压的特点,Nafion-901膜可用来直接生产浓度为32%的碱液,电流效率接近96%;国际上认为Nafion-90209及Nafion-961运转效益尚好,新问世的NX-966膜,其机械性能比N-90209提高近一半,寿命较长且更安全,碱浓度为30%~35%时,NX-966的槽电压下降了150mV。

1976年日本旭化成公司用全氟羧酸膜取代了杜邦公司的全氟磺酸膜,接着又开发了羧酸-磺酸复合膜。

全氟羧酸膜具有很强的阻止OH透过的性能,在较广泛的烧碱浓度范围内(20%~40%)都可以超过90%的电流效率,并且碱浓度为20%~30%内有较低的槽电压,因而可以显著地节省电耗,然而全氟羧酸膜在酸性条件下会成为非异体。

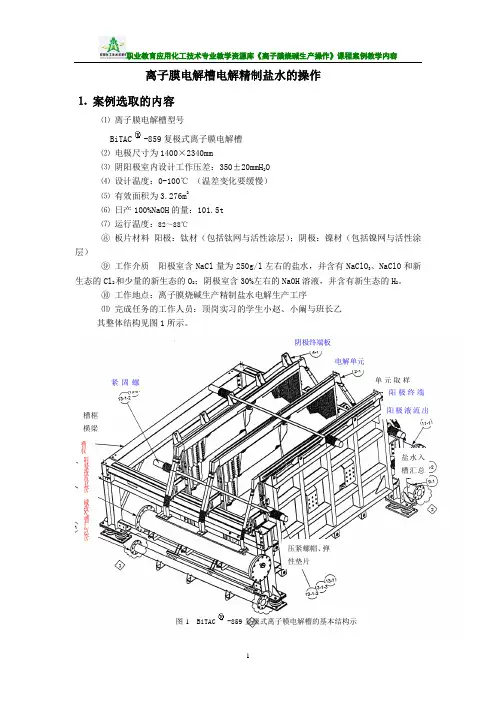

职业教育应用化工技术专业教学资源库《离子膜烧碱生产操作》课程案例教学内容离子膜电解槽电解精制盐水的操作⒈ 案例选取的内容⑴ 离子膜电解槽型号 BiTAC-859复极式离子膜电解槽⑵ 电极尺寸为1400×2340mm⑶ 阴阳极室内设计工作压差:350±20mmH 2O ⑷ 设计温度:0-100℃ (温差变化要缓慢) ⑸ 有效面积为3.276m 2⑹ 日产100%NaOH 的量:101.5t ⑺ 运行温度:82~88℃⑧ 板片材料 阳极:钛材(包括钛网与活性涂层);阴极:镍材(包括镍网与活性涂层)⑨ 工作介质 阳极室含NaCl 量为250g/l 左右的盐水,并含有NaClO 3、NaClO 和新生态的Cl 2和少量的新生态的O 2;阴极室含30%左右的NaOH 溶液,并含有新生态的H 2。

⑩ 工作地点:离子膜烧碱生产精制盐水电解生产工序 ⑾ 完成任务的工作人员:顶岗实习的学生小赵、小阚与班长乙 其整体结构见图1所示。

图1 BiTAC-859复极式离子膜电解槽的基本结构示紧固螺阴极终端板电解单元单元取样阳极终端阳极液流出盐水入槽汇总压紧螺帽、弹性垫片槽框横梁槽框 阴极液流出管碱液入槽汇总管图2 离子膜电解槽阴阳极液气液分离装置⒉工作任务要求在二次盐水精制生产岗位上已经生产出含NaCl为310g/l左右,PH=8~10,总硬度为12PPb的合格盐水(Ca2++Mg2+≤20PPb),需要送入电解槽阳极室进行电解;另有合格的30%NaOH 的烧碱溶液和高纯水作为阴极室循环使用,现在准备离子膜电解开车的其他准备工作已由调度安排妥当,本岗位需要生产合格的烧碱产品。

工作时间:每天24小时连续生产。

⒊工作流程阴极液系统中的循环碱经流量控制阀调节适当的流量,加入适量的高纯水后,使之碱液的浓度在28%~30%,通过烧碱换热器加热或冷却循环碱液,确保电解槽的操作温度保持在85~90℃,送入电解槽底部的碱液分配器,进入电解槽底部的碱液分配器,分配到电解槽的每个阴极室进行电解。

电解槽的工作原理

电解槽是一种用于电解过程的装置,其工作原理基于电解液中的离子在电流的作用下进行氧化还原反应。

工作原理如下:

1. 电解槽通常由两个电极组成,正电极称为阳极,负电极称为阴极。

电解槽中的电解液充满电解槽,并与两个电极接触。

2. 在电解槽中施加直流电压,使阳极和阴极带有正负电荷。

正负电荷会引起电解液中的离子发生迁移。

3. 阳极上的氧化反应:电解液中的阴离子向阳极迁移,接受电子并发生氧化反应,生成氧气或其他氧化产物。

4. 阴极上的还原反应:电解液中的阳离子向阴极迁移,释放电子并与电解液中的负离子结合,发生还原反应,生成金属或其他还原产物。

5. 通过电解槽的循环往复,离子在阳极和阴极之间的迁移和氧化还原反应也随之连续进行,使得电解液中的物质不断发生转化。

通过调节电解槽中的电流强度、电压和电解液的成分,可以控制和调整氧化还原反应的速率和产物。

电解槽广泛应用于金属冶炼、化工合成、电镀等工业和实验室中的氧化还原反应过程。

电解槽膜电极简介

电解槽膜电极是一种用于电化学反应的关键部件,通常用于电解水、电解盐溶液或进行其他电化学合成反应。

这些电极通常由薄膜覆盖,这种薄膜可以提供电极与电解质之间的隔离,同时允许特定离子的传输。

以下是关于电解槽膜电极的简介:

1.构成:电解槽膜电极由多层材料组成,包括电极材料、膜层和电极支撑结构。

电极材料通常是活性材料,如铂、碳等,用于催化电化学反应。

膜层是电极表面的覆盖层,可以是聚合物、陶瓷或其他材料,用于隔离不同电极之间的电解质,并控制特定离子的传输。

电极支撑结构用于提供电极的机械支撑和固定。

2.作用:电解槽膜电极的主要作用是提供表面催化活性,并在电解质中催化电化学反应。

同时,膜层起到隔离作用,阻止不同电极之间的混合和交叉反应,从而提高反应的选择性和效率。

电极支撑结构则有助于保持电极的稳定性和机械强度。

3.应用:电解槽膜电极广泛应用于电解水制氢、电解盐溶液制备氯碱化工原料、电化学合成有机物等领域。

此外,在能源存储和转换、环境保护、化学生产等方面也有重要应用。

4.类型:根据具体应用需求,电解槽膜电极可以采用不同的材料和结构。

例如,氢氧化钾型离子交换膜电极用于电解水制氢,氟化聚合物膜电极用于电解盐溶液制备氯碱化工原料等。

总的来说,电解槽膜电极是电解过程中的重要组成部分,具有催化活性和选择性,能够实现高效、选择性的电化学反应,为电化学工艺的实现提供了重要支持。

1 / 1。

电解槽的工作原理一、电解槽的概述电解槽是一种用于电化学反应的设备,通常用于制备金属或其他化学物质。

它由两个极板和一个电解质组成,通常是液体或溶液。

在电解过程中,正极(阳极)会吸收阴离子,而负极(阴极)会吸收阳离子。

这些离子在电解质中移动时会发生化学反应,从而生成所需的物质。

二、电解槽的构造1. 极板:电解槽有两个极板,一个是正极(阳极),另一个是负极(阴极)。

这些极板通常由金属制成,因为金属易于导电和耐腐蚀。

2. 电解质:电解质可以是液体或溶液,其中包含要制备物质的离子。

例如,在制备铝时,使用的电解质是氟化铝酸盐溶液。

3. 外部源:外部源提供了所需的能量来启动化学反应。

这可以通过直流或交流电源实现。

三、工作原理1. 化学反应:在正极(阳极)上发生氧化反应,在负极(阴极)上发生还原反应。

在制备铝时,正极(阳极)是由石墨或钢制成的,而负极(阴极)是由铝制成的。

2. 电解质:电解质中含有氟化铝离子,它们在电流的作用下分解为铝离子和氟离子。

3. 阳离子:氟离子在阳极上接受电子生成气体(通常是氧气)。

这导致阳极逐渐消耗,需要定期更换。

4. 阴离子:铝离子在阴极上接受电子并与周围水分子结合形成铝金属,并释放出氢气。

这些金属沉积在阴极上,并可以从中收集。

四、优化工作1. 电流密度:控制电流密度可以改善反应速率和产品质量。

如果电流密度过高,则可能会导致过多的热量和机械应力,从而损坏设备或降低产品质量。

2. 温度:温度对反应速率和产品质量同样重要。

如果温度太高,则可能会导致设备损坏或产生不纯净的产品。

3. 搅拌:搅拌可以改善电解质的均匀性,从而提高反应效率和产品质量。

4. 电解质浓度:控制电解质浓度可以改善反应速率和产品质量。

如果浓度过高,则可能会导致设备损坏或产生不纯净的产品。

五、应用1. 制备金属:电解槽通常用于制备金属,例如铝、铜和锌等。

这些金属通常用于制造各种产品,例如汽车零件、建筑材料和电子设备等。

2. 制备化学品:电解槽还可用于制备各种化学品,例如氯气和氢气等。

何谓零极距离子膜电解槽

如今我国氯碱行业新建和改造项目基本都采用离子膜法烧碱工艺,其中采用的电解槽多为高电流密度自然循环复极式离子膜电解槽。

而近几年出现的新型零极距离子膜电解槽比我们现在使用的普通离子膜电解槽节能减排效果明显,同样产能情况下可以节省大量的能源消耗,更加符合现代工业可持续发展作业的要求。

什么是零极距电解槽?它为什么可以节约更多的能源呢?所谓零极距电槽,就是阴阳两电极直接与膜接触,极间距只有膜的厚度,故又称为膜极距电槽。

众所周知,离子膜法烧碱电解装置中,电解单元的阴阳极间距(极距)是一项非常重要的技术指标,其极距越小,单元槽电解电压越低,相应的生产电耗也越低。

零极距电解槽通过降低电解槽阴极侧溶液电压降,从而达到节能降耗的效果。

原有电解槽阴阳极之间的极间距为1.8—2.2毫米,溶液电压降为200毫伏左右,零极距电解槽就是改进阴极侧结构,增加弹性构件,使得阴极网贴向阳极网,电极之间的间距为膜的厚度。

与普通电槽相比,同等电密下零极距电槽电压降低约180毫伏,相应吨碱电耗下降127千瓦时。

我国北化机自主开发的该项技术按烧碱年产量为50万吨计算,年节约电能约6350万千瓦时,综合技术指标达到国际先进水平。

目前,天津大沽、新疆天业、齐鲁石化、河北冀衡、宁波东港电化、黑龙江昊华、榆社化工等单位已相继从国内外引进或改造了零极距技术设备。

通过几年的运行实践,国内零极距复极式离子膜电解槽已逐步成熟,操作方便、运行平稳,并且能够满足国内原盐情况下氯碱工业的生产工艺要求。

由于此项技术节能减排效果明显,切合目前国内氯碱行业生产要求,已入选烧碱行业清洁生产技术推行方案推广技术目录,将成为今后一段时间内氯碱行业发展的主要方向。