奥氏体不锈钢的焊接.ppt

- 格式:ppt

- 大小:1.14 MB

- 文档页数:56

06Cr19Ni10奥氏体不锈钢球罐的焊接随着我国经济的飞速发展,对各类压力容器储罐的质量要求也不断提高,压力容器储罐的制造技术也随之不断创新和进步。

扬子石化的400 m3环氧乙烷球罐是我国第一台06Cr19Ni10奥氏体不锈钢球罐,重量32 126 kg,壳体厚度12 mm,设计压力0.5 MPa,壳体内径Φ9 200 mm。

球罐属于赤道正切式支撑、混合瓣式单层球罐,由赤道带、上温带、上下极板等4带组成,共有38块球壳板,其中赤道带板16块,上温带板16块,上、下极带板各3块,对接焊缝长度约228 m,焊缝100%无损检测。

06Cr19Ni10属于奥氏体不锈钢,其组织为奥氏体(A)加3%~5%铁素体(F),具有良好的耐蚀性、耐热性、低温强度和机械性能,用于制造压力容器储罐,既能保证储罐的使用强度,又能满足储罐对耐蚀性的特殊要求;但如果焊接材料选择不当或焊接工艺不正确,极易出现应力集中、夹渣、气孔与焊接热裂纹等缺陷。

此外,因其导热性能差,线膨胀系数大,焊接变形也较大。

1焊接性分析06Cr19Ni10不锈钢球壳板是由大连金鼎石油化工机器有限公司制造,单片球皮压制而成,化学成分及机械性能见表1。

由表1可知,其基本化学成分是C:0.044%,Cr:18%,Ni:9.05%。

其中Cr是决定不锈钢抗腐蚀性能的主要元素,因为钢中含铬就能使不锈钢在氧化介质中产生钝化现象,即在表面形成一层致密的氧化膜,从而使钢材具有抗氧化性和抗渗碳性能,并对钢材的机械性能和工艺性能都能起到很好的强化作用。

Ni与Cr配合使用时,可使金相组织由单相的铁素体变为奥氏体和铁素体双相组织,经过热处理,可以提高强度,从而使其具有更强的不锈耐蚀性和良好的形变性能。

而P、S为钢中的有害物质,含量稍高就会严重影响钢的塑性和韧性,P能够使钢产生冷脆性,S则产生热脆性。

1.1热裂纹热裂纹的产生主要是因为奥氏体不锈钢在焊接熔池结晶过程中,导热系数小、线膨胀系数比较大,容易出现晶界偏析,偏析出现的物质多为低熔点共晶和杂质,它们在结晶过程中,形成抗变形能力很低的液态薄膜,最后结晶凝固,当焊接拉应力足够大时,就会发生开裂。

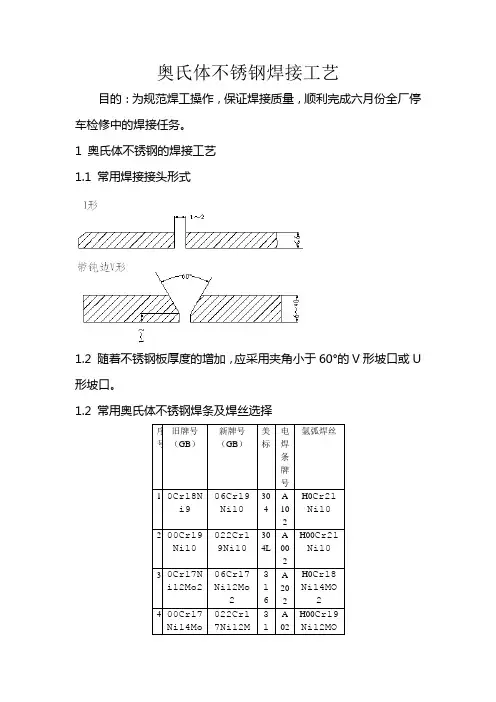

奥氏体不锈钢焊接工艺目的:为规范焊工操作,保证焊接质量,顺利完成六月份全厂停车检修中的焊接任务。

1 奥氏体不锈钢的焊接工艺1.1 常用焊接接头形式1.2 随着不锈钢板厚度的增加,应采用夹角小于60°的V形坡口或U 形坡口。

1.2 常用奥氏体不锈钢焊条及焊丝选择序号旧牌号(GB)新牌号(GB)美标电焊条牌号氩弧焊丝1 0Cr18Ni9 06Cr19Ni10304A102H0Cr21Ni102 00Cr19Ni10 022Cr19Ni10304LA002H00Cr21Ni103 0Cr17N i12Mo2 06Cr17Ni12Mo2316A202H0Cr18Ni14MO24 00Cr17 Ni14Mo 022Cr17Ni12M31A02H00Cr19Ni12MO1.3 手工焊接焊接电流1.4 焊接方法选择厚度在2㎜以上的不锈钢板以焊条电弧焊为主;厚度小于0.5㎜的薄板不锈钢,要求用10~15A电流焊接,并采用脉冲TIG焊;对于重要承压管道要求氩弧焊打底,手工电弧焊填充、盖面。

2 奥氏体不锈钢焊接工艺要点2.1 减小热输入焊接奥氏体不锈钢所需的热输入比碳钢低20%~30%,应采用小电流、低电压(短弧焊)和窄道快速焊,采用必要的急冷措施可以防止接头过热的不利影响。

厚板焊接采用尽可能小的焊缝截面的坡口形式,如夹角小于60°的V形坡口。

2.2 防止焊缝污染为防止焊缝裂纹、力学性能改变、降低耐蚀性,焊前必须对焊接区表面进行彻底清理,清除全部碳氢化合物及其他污染物,操作时,可用砂轮抛光机、角磨机、或钢丝刷进行清理。

2.3 焊条电弧焊操作要领平焊时,弧长一般控制在2~3㎜,直线焊不做横向摆动,多层焊时,层间温度不宜过高,可待冷到60℃以下再清理渣和飞溅物,然后再焊,其层数不宜过多,每层焊缝接头相互错开。

焊缝收弧一定要填满弧坑,必要的时候使用引弧板和收弧板。

2.4 非熔化钨极氩弧焊操作要领氩气流量一般在10~30L/min,焊接时风速应小于0.5m/s,否则要有挡风设施;采用恒流直流电源,正接(钨极接负极)法焊接。

奥氏体—铁素体双相不锈钢的焊接双相不锈钢是在固溶体中铁素体相和奥氏体相各约占一半,一般较少相的含量至少也需要达到30%的不锈钢.这类钢综合了奥氏体不锈钢和铁素体不锈钢的优点,具有良好的韧性、强度及优良的耐抓化物应力腐蚀性能。

奥氏体一铁素体双相不锈钢的类型1.低台金型双相不锈钢00Cr23Ni4N钢是瑞典级先开发的一种低合金型的双相不锈钢,不含钼、铬和镍的含量也较低.由于钢中Cr含量23%,有很好的耐孔蚀、缝隙腐蚀和均匀腐蚀的性能,可代替308L和316L等常用奥氏体不锈钢.2.中合金型双相不锈钢典型的中合命型不锈钢有0Cr21Ni5Ti、1Cr21Ni5Ti。

这两种钢是为了节镍,分别代替0Cr18Ni9Ti和1Cr18Ni9Ti而设计的,但比后者具有更好的力学性能,尤其是强度更高。

00Cr18Ni5Mo3Si2、00Cr18Ni5Mo3Si2Nb双相不锈钢是目前合金元素含量最低、焊接性良好的耐应力腐蚀钢种,它在抓化物介质中的耐孔蚀性能同317L相当,耐中性氯化物应力腐蚀性能显著优于普通18—8型奥氏休不锈钢,具有较好的强度-韧性综合性能、冷加工工艺性能及焊接性能,适用作结构材料。

OOCr22Ni5Mo3N 属于第二代双相不锈钢,钢中加人适量的氮不仅改善了钢的耐孔蚀和耐SCC性能,而且由于奥氏体数量的提高有利于两相组织的稳定,在高温加热或焊接HAZ能确保一定数里的奥氏体存在,从而提高了焊接HAZ的耐蚀和力学性能。

这种钢焊接性良好,是目前应用最普遍的双相不锈钢材料。

3。

高合金双相不锈钢这类双相不锈钢铬的质量分数高达25%,在双相不锈钢系列中出现最早。

20世纪70年代以后发展了两相比例更加适宜的超低碳含氮双相不锈钢,除钳以外,有的牌号还加人了铜、钨等进一步提高耐腐蚀性的元素。

4.超级双相不锈钢这种类型的双相不锈钢是指PREN。

大于40,铬的质量分数为25%和钼含量高、氮含量高的钢.双相不锈钢的耐蚀性1.耐应力腐浊性能与奥氏体不锈钢相比,双相不锈钢具有强度高,对晶间腐蚀不敏感和较好的耐点腐蚀和耐缝隙腐蚀的能力,其中优良的耐应力腐蚀是开发这种钢的主要目的。

奥氏体不锈钢的焊接

奥氏体钢由高温冷却下来时不发生任何组织变化,直到室温或更低的温度下仍保

持奥氏体组织。

显微组织:奥氏体一般属于耐蚀钢

成分:高铬不锈钢+适量的Ni 8~25%

典型钢种:18-8钢0Cr18Ni9 1Cr18Ni9Ti

25-20钢2Cr25Ni20Si2 4Cr25Ni20

25-35钢0Cr21Ni32 4Cr25Ni35 4Cr25Ni35Nb

奥氏体不锈钢焊接性分析

奥氏体钢的焊接性问题主要有:热裂纹、接头耐蚀性、脆化

1.奥氏体不锈钢焊接接头的耐蚀性

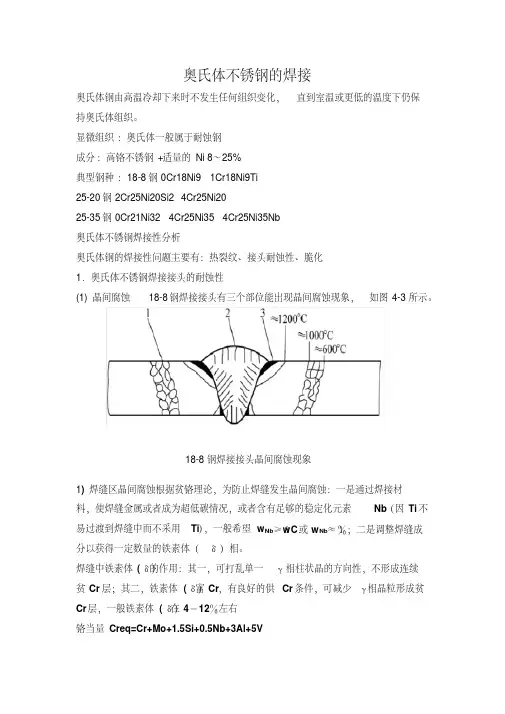

(1) 晶间腐蚀18-8钢焊接接头有三个部位能出现晶间腐蚀现象,如图4-3所示。

18-8钢焊接接头晶间腐蚀现象

1) 焊缝区晶间腐蚀根据贫铬理论,为防止焊缝发生晶间腐蚀:一是通过焊接材

料,使焊缝金属或者成为超低碳情况,或者含有足够的稳定化元素Nb(因Ti不易过渡到焊缝中而不采用Ti),一般希望w Nb≥8w C或w Nb≈1%;二是调整焊缝成

分以获得一定数量的铁素体(δ )相。

的作用:其一,可打乱单一γ 相柱状晶的方向性,不形成连续

焊缝中铁素体(δ)

贫Cr层;其二,铁素体(δ)

富Cr,有良好的供Cr条件,可减少γ相晶粒形成贫

在4-12%左右

Cr层,一般铁素体(δ)

铬当量Creq=Cr+Mo+1.5Si+0.5Nb+3Al+5V。

奥氏体不锈钢 Super304H(A213-S30432 )焊接工艺关键词:Super304H (A213-S30432) ;焊接;裂纹1 Super304H的化学成分及力学性能1.1 Super304H的化学成分Super 304H 钢是一种改良自高碳18Cr-8Ni(TP304H)类不锈钢而开发出的新型奥氏体耐热钢。

与传统的TP304H 类钢种相比,其主要的合金化措施是在材料中加入了大约3%的铜、0.4 %的铌以及少量的氮元素,同时提高了碳的含量范围;其它的微合金化还包括微量的铝和硼元素的加入。

在高温服役条件下,Super 304H钢的显微组织中会析出非常细小并弥散分布于奥氏体基底中的碳化物、碳-氮化物,如M23C6、Nb(C,N)和NbCrN 等。

1.2 Super304H的力学性能这些弥散分布的析出相的共同作用,使材料的力学性能,特别是高温蠕变性能得到了显著的提高。

大量的性能试验表明该钢的组织和力学性能稳定,而且价格便宜,是超超临界锅炉过热器、再热器的首选材料。

表1 列出了Super 304H钢母材金属的成分范围,表2为该钢种的常温拉伸性能和最高硬度,表3 是在475℃~725℃温度范围内材料的最大许用应力。

表1 Super304H的化学成分(Wt%)表2 Super304H钢管的室温力学性能2 Super304H钢的焊接性能分析2.1 晶间腐蚀倾向晶间腐蚀是奥氏体耐热钢一种极其危险的破坏形式。

在碳质量分数高于0.02%的奥氏体不锈钢中,碳与铬能生成碳化物(Cr23C6)。

这些碳化物高温淬火时呈固溶态溶于奥氏体中,铬呈均匀分布,使合金各部分铬质量分数均在钝化所需值,即12%Cr以上。

如果加热到敏化温度范围(500~850 ℃)内,晶界上就会形成敏化组织即晶界上析出的连续的、网状的碳化物(Cr23C6),铬便从晶粒边界的固溶体中分离出来。

该情况下碳化铬和晶粒呈阴极,贫铬区呈阳极,迅速被侵蚀。

焊接方法不锈钢管道大小不一,根据不锈钢的焊接特点,尽可能减小热输入量,故采用手工电弧焊、氩弧焊两种方法。

管径大于159m m的采用氩弧焊打底,手工电弧焊盖面。

管径小于159m m的全用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用的W S7一400逆变式弧焊机。

2焊接材料奥氏体不锈钢是特殊性能用钢,为满足接头具有相同的性能,应遵循“等成分”原则选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中出现少量铁素体,选择H00C r19N i12M o2氩弧焊用焊丝,手弧焊用焊条C H S O22作为填充材料,其成分见表1和表2。

3焊接参数奥氏体不锈钢的突出特点是对过热敏感,故采用小电流、快速焊,多层焊时要严格控制层间温度,使层间温度小于60℃。

具体参数见表3。

4坡口形式及装配定位焊坡口形式采用V形坡口,由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5m m,坡口角度比碳钢大,约为65°-700°,其形式见图1。

因不锈钢热膨胀系数较大,焊接时产生较大的焊接应力,要求采用严格的定位焊。

对于d≦Φ89m m的管采用两点定位,d=Φ89-Φ219m m 采用三点定位,d≧219m m的采用四点定位;定位焊缝长度6-8m m。

5焊接技术要求①手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接;②焊前应将焊丝用不锈钢丝刷刷掉表面的氧化皮,并用丙酮清洗;焊条应在200-250℃烘干1h,随取随用;③焊前将工件坡口两侧25m m范围内的油污等清理干净,并用丙酮清洗坡口两侧25m m范围;④氩弧焊时,喷嘴直径Φ2m m,钨极为铈钨极,规格Φ2.0m m;⑤氩弧焊焊接不锈钢时,背面必须充氩气保护,才能保证背面成形。

采用在管道内局部充氩的方法,流量为5-14L/m i n,正面氩气流量为12一13L/m i n。

①打底焊时焊缝厚度应尽量薄,与根部熔合良好,收弧时要成缓坡形,如有收弧缩孔,应用磨光机磨掉。

奥氏体不锈钢的焊接特点及焊接工艺济宁职业技术学院 王 璐 齐爱霞山东迪尔安装有限公司 王 琳 摘 要 通过对奥氏体不锈钢的焊接性分析,指出晶间腐蚀、热裂纹、应力腐蚀开裂、焊缝成形不良等是焊接时易出现的问题。

可从制定合理的焊接工艺,包括焊条选择、焊接工艺参数、焊后处理等方面确保奥氏体不锈钢的焊接质量。

关键词 奥氏体不锈钢 焊接特点 焊接工艺 一、概述不锈钢是指含Cr量高于12%的钢,Cr在钢中的作用是能在钢的表面形成一层坚固致密的Cr2O3薄膜,使钢本身与大气或腐蚀介质隔离而免遭腐蚀。

在此基础上,再加入一定数量的Ni、T i、Nb、W等元素,则能形成具有特殊耐腐蚀性、抗高温氧化或具有一定高温强度等性能的各类不锈钢钢种。

不锈钢按其显微组织不同可分为五类:铁素体型、马氏体型、奥氏体型、奥氏体+铁素体型和沉淀硬化型不锈钢。

奥氏体不锈钢通常在常温下的组织为纯奥氏体,也有一些为奥氏体+少量铁素体,这种少量铁素体有助于防止热裂纹。

奥氏体不锈钢因焊接性良好,在化工、石油容器等行业应用较为广泛。

二、奥氏体不锈钢的焊接特点奥氏体不锈钢具有良好的可焊性,但焊接材料或焊接工艺不正确时,会出现以下缺陷:1.晶间腐蚀(1)晶间腐蚀产生原因晶间腐蚀发生于晶粒边界,所以叫晶间腐蚀。

它是奥氏体不锈钢最危险的一种破坏形式,它的特点是腐蚀沿晶界深入金属内部,并引起金属机械性能和耐腐蚀性能的下降。

奥氏体不锈钢在450~850℃温度区间范围内停留一定时间后,则在晶界处会析出Cr23C6,其中的铬主要来自晶粒表层,内部的铬如来不及补充,会使晶界晶粒表层的含铬量下降而形成贫铬区,在强腐蚀介质的作用下,晶界贫铬区受到腐蚀就会形成晶间腐蚀。

受到晶间腐蚀的不锈钢在表面上没有明显的变化,但在受力时会沿晶界断裂,几乎完全丧失强度。

(2)防止晶间腐蚀的措施①选用超低碳C≤0.03%、添加钛或铌等稳定元素的不锈钢焊条。

②采用小规范,目的是为了减少危险温度范围停留时间,采用小电流、快焊速、短弧焊及不作横向摆动。