低压铸造铝合金摩托车轮毂

- 格式:pdf

- 大小:88.19 KB

- 文档页数:3

车轮是车辆承载的重要部件,其质量直接关系到人的生命安全。

目前车轮的主要材料有铝合金、钢材、镁合金以及一些复合材料和钢铝组合材料。

本文分别讲述了铝合金车轮和钢车轮的制造工艺,其中铝合金车轮的制造工艺有铸造、锻造以及前沿的旋压-流动复合成形工艺和辗压-旋压复合成形工艺,钢制车轮的制造工艺有轮辋辊压技术、轮辐冲压技术以及前沿的辊压整体成形技术,分析了各个工艺的优缺点及代表性的生产厂家,阐述了前沿的车轮制造工艺和整个车轮行业的发展趋势1引言汽车车轮承受着车辆的垂直负荷、横向力、驱动(制动)扭矩和行驶过程中所产生的各种应力,它是高速回转运动的零件、要求尺寸精度高、不平衡度小、支撑轮胎的轮辋外形准确、质量轻,并有一定的刚度、弹性和耐疲劳性。

因此要求车轮具有足够的负载能力及速度能力、良好的缓冲性和气密性、良好的均匀性和质量平衡性、精美的外观和装饰性、尺寸精度高、质量小、价格低、拆装方便、互换性好等。

车轮材料的选用,车轮结构和制造工艺与上述要求密切相关,是决定车轮性能好坏的关键因素。

2车轮材料的选用目前,全世界的汽车车轮,不管是载重汽车车轮还是轿车车轮,所用材料基本分为两种,即钢材和铝合金材料,这两种材料制造的车轮所占市场份额为95%,研究汽车车轮的各种工艺特性与这两种材料的特性是分不开的。

随着世界各国政府对节能、安全、环保的要求日趋严格,车轮材料的选择就成为一个焦点问题,即铝合金和钢的选择问题。

此外,随着材料技术的发展和人们对车轮质量的要求不断提高,一些新型材料也被用于制造汽车车轮。

2.1钢制车轮长期以来,钢制车轮在汽车车轮中占主导地位,但是自上世纪80年代起,钢轮的市场份额逐步减小,被铝合金所代替。

钢轮份额快速下跌的原因有多方面的因素,而外观吸引力是最主要的因素。

钢制车轮在低成本和安全性方面较铝合金车轮具有很大的优势,因此,目前的载重汽车车轮大部分是钢材制造的。

但钢制车轮的缺点也是非常明显的,钢材的加工成型性能和制造工艺决定了钢轮难以做到铝合金车轮那样的结构和外形多样化。

挤压铸造原理及缺陷分析上海大学 唐多光3 张金龙昆山易通汽配厂 徐张翼沈友良 程黔国摘 要 论述了以低速、大流量、平稳充填铸型并在瞬间及时增压是挤压铸造的基本原理。

分析了实际铸造比压偏小以及不能瞬间及时增压是造成摩托车车轮挤压铸件表面起泡和冷隔的主要原因。

为防止挤压铸造铸件缩裂、缩孔产生和提高铸造比压,推荐一种合理料缸(压室)设计。

关键词:挤压铸造 增压 表面气泡 冷隔 缩裂纹中图分类号:TG249.2 文献标识码:A 文章编号:1001-2449(2003)01-0043-031 前言随着轿车工业飞速发展,轿车轻量化是轿车制造厂商首选目标之一。

全世界轿车铝合金用量到2005年可望达到112kg/辆水平。

而决定这一指标的关键是铝合金零件品质。

铝合金压铸件占轿车铝合金零件60%以上[1,2]。

然而常规铝合金压铸由于射速太快(30~60m/s),铝合金压铸件内含有许多气泡,铸件不能承受热处理,力学性能不能提高,铸件也不能深度加工(加工量限1mm内),压铸件承受压力和气密性要求也十分困难。

因此常规压铸要承担制造高品质、高强度、高气密性轿车零件任务遇到极大困难。

近年来发展一种以低速、大流量平稳充型、瞬时增压的挤压铸造技术,弥补了压铸缺陷并迅速被推广应用。

但由于缺乏正确理论引导,许多厂家一哄而上,在遇到困难后又纷纷下马。

摩托车车轮行业,1992年后挤压铸造车轮一度占有市场40%以上,现在已萎缩到不足10%,而且都是低档产品。

笔者根据挤压铸造基本原理,分析了缺陷产生原因并提出了对策。

2 挤压铸造原理挤压铸造是将合金以较低速度和较大流量平稳地挤入铸型后,瞬时增压,使合金精确复制铸型并在高压下凝固的一种铸造技术[3]。

2.1 挤压铸造基本特点(1)挤压铸造设备必须能够提供低速(0.5~3m/s),大流量(1~5kg/s)填充铸型能力,以便使金属液较平稳地填充铸型和将型内气体驱出铸型,而且要求在铸型被充满后瞬间(50~150ms内)将铸型内铸造比压提升到60~100MPa,使合金在高压下成型和凝固。

!"技术在摩托车气缸头低压铸造模具中的应用重庆工学院张鹏!夏华许洪斌代兵摘要为实现摩托车气缸头低压铸造模具的快速、低成本改造,采取了各种快速原型技术,解决了模具改造中设计检验和砂芯样件制造问题。

关键词:快速原型!"气缸头低压铸造模具中图分类号:#$%&’;#$%&()%文献标识码:*文章编号:’++’,%&&((%++-).’,+’//,+%摩托车发动机气缸头结构复杂、技术要求高。

基于低压铸造适合于复杂铝合金铸件生产的特点,很多企业采用低压铸造来生产气缸头。

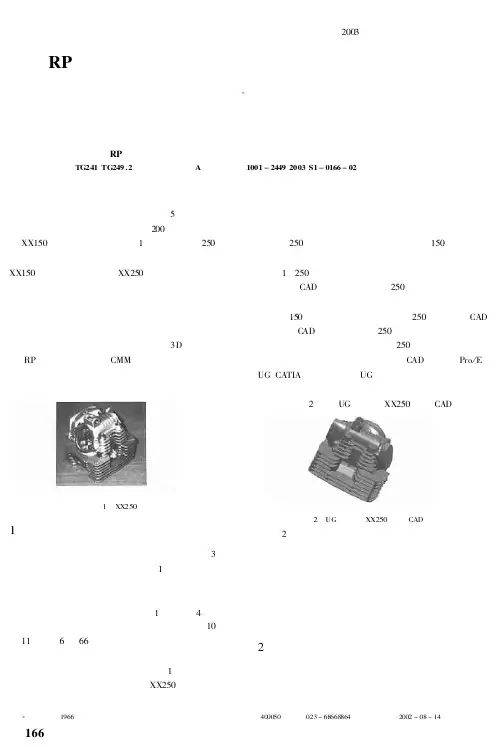

某企业!年前从国外引进了低压铸造设备和一套价值近"##万元的模具来生产$$%!#发动机气缸头(见图%)。

为缩短了"!#新产品的开发周期、降低产品的成本,企业希望通过改造$$%!#气缸头模具来实现$$"!#气缸头的生产,并要求能保证原有产品的生产。

我们知道模具改造比新设计一个模具更复杂,原因在于模具既要满足原有产品的结构要求,又要能满足新产品结构要求。

为了确保该项目的研究成功和加工周期,我们利用包括并行工程、远程协作、&’造型、快速原形(())、精密数控加工、*++测量等先进技术,制定了详细的技术方案,并对方案的经济性、可行性进行了全面的分析。

图%$$"!#产品%制订改造方案发动机气缸头的模具与一般模具不同,需要&副模具。

因此模具改造包括改造主模具%副、新设计制造气道砂芯模、凸轮链轮组合砂芯模各一副。

在了解原有模具结构、性能、材料等的前提下,首先提出改造要求。

模具大的结构不改变,模具为%模两件,,侧抽芯,更换的所有型面修改的型腔部分;散热叶片由%#片增为%%片,共-组--片;更换燃烧室硬模;凸轮室上模根据资料尺寸下沉;砂芯模也下沉相应尺寸;根据气道形状大小和射沙机设计制造气道砂芯模%副;新设计模具的具体尺寸形状以定型修改后的$$"!#发动机气缸头的三维模型为准。

压铸生产的特点及应用范围1.压铸的优缺点与其他铸造方法相比较,压铸有如下的优点:(1)铸件的尺寸精度和表面粗糙度要求很高铸件的尺寸精度为IT12~IT11;表面粗糙 度Ra 一般为3.2~0.8m μ,最低达O .4m μ。

因此,一般压铸件可以不经过机械加工或仅是个别部位加工即可使用。

(2)铸件的强度和表面硬度较高 由于压铸模的激冷作用,又在压力下结晶,因此,压 铸件表面层晶粒较细,组织致密,所以表面层的硬度和强度都比较高。

压铸件的抗拉强度一 般比砂型铸件高25%~30%,但伸长率较低。

(3)可以压铸形状复杂的薄壁铸件 由于压铸件形成过程始终是在压力作用下充填和凝 固,对于轮廓峰谷、凸凹、窄槽等都能清晰的压铸出来。

压铸出的最小壁厚:锌合金为 O .3mm ;铝合金为0.5mm 。

铸出孔最小直径为0.7mm 。

铸出螺纹最小螺距0.75mm 。

对于形状复杂,难以或不能用切削加工制造的零件,即使产量小,通常也采用压铸生产,尤其当采用其他铸造方法或其他金属成形工艺难以制造时,采用压铸生产最为适宜。

(4)生产率极高在所有的铸造方法中,压铸是一种生产率最高的方法。

这主要是由压 铸过程的特点决定的,且随着生产工艺过程机械化、自动化程度进一步发展而提高。

一般冷 室压铸机平均每班可压铸600~700次,热室压铸机可压铸3000~7000次,适合于大批量的 生产。

每一次操作循环一般为10s ~1min ,并且可以实现一模多腔的工艺,其产量倍增。

与 其他铸造方法比较,压铸还节约甚至完全省去了零件的机械加工工时和设备。

有的资料介 绍,采用一台压铸机生产某批零件,可以节省15~60台金属切削机床。

(5)可省略装配操作和简化制造工序压铸生产时,可嵌铸其他金属或非金属材料零件 以便提高压铸件的局部强度,满足某些特殊要求(如耐磨性、绝缘性、导磁性等),以及改 善铸件结构的工艺性。

压铸既可获得形状复杂、精度高、尺寸稳定、互换性好的零件,又可 以镶嵌压铸,代替某些部件的装配和简化制造工序,改善压铸件的工作性能,并且,节能降 耗。

轿车铝合金轮毂的液态模锻

张广安;吴树迎;李玉书;李义

【期刊名称】《锻压技术》

【年(卷),期】1999(24)3

【摘要】提出了轿车铝合金轮毂液态模锻新工艺,并试验验证了新工艺实现条件及工艺措施,产品性能优于目前的低压铸造法,设备简单。

【总页数】2页(P33-34)

【关键词】液态模锻;轮毂;铝合金;汽车

【作者】张广安;吴树迎;李玉书;李义

【作者单位】辽宁工学院;国营六四一厂

【正文语种】中文

【中图分类】U463.343;TG249.9

【相关文献】

1.液态模锻铝合金轮毂温度场与应力场数值模拟 [J], 陈席国

2.液态模锻6061铝合金轮毂组织及性能 [J], 袁晓光;孟凡博;林雪健;黄宏军;崔泽文

3.液态模锻2A50铝合金轮毂宏观缺陷、微观组织和力学性能研究 [J], 武彤;邢书明;刘鑫

4.液态模锻2A50铝合金轮毂宏观缺陷、微观组织和力学性能研究 [J], 武彤;邢书明;刘鑫

5.摩托车铝合金轮毂液态模锻 [J], 孔永华

因版权原因,仅展示原文概要,查看原文内容请购买。

铝合金半固态成形技术的应用及发展摘要:半固态成形技术是一种近终成形(Near-net-shape)的成形工艺。

本文阐述了铝合金半固态成形技术的应用概况及主要工艺方法,各种半固态成形工艺的应用及其优缺点,以及铝合金半固态成形技术的发展趋势。

关键词:铝合金;半固态;成形;0前言半固态加工技术主要应用于汽车零件制造方面,另外,在军事、航空、电子以及消费品等方面也进行了产品开发。

多数情况为铝、镁合金的半固态压铸、模锻以及注射成形。

所谓半固态金属加工技术即在金属凝固过程中,进行剧烈搅拌,将凝固过程中形成的枝晶打碎或完全抑制枝晶的生长,然后直接进行流变铸造或制备半固态坯锭后,根据产品尺寸下料,再重新加热到半固态温度,然后进行成形加工。

金属半固态成形技术(Semi-solid metal forming,简称SSM)是在20世纪七十年代由美国麻省理工学院学者M.C.Flemings等人首次提出,该技术具有高效、优质、节能和近终成形等优点[1~3],可以满足现代汽车制造业对有色合金铸件高致密度、高强度、高可靠性、高生产率和低成本等要求,因此倍受汽车制造厂商以及零部件配套生产厂商的重视。

1.半固态成形工艺半固态金属加工技术主要有两种工艺:一种是将经搅拌获得的半固态金属浆料在保持其半固态温度的条件下直接进行半固态加工,即流变成形(Rheoforming);另一种是将半固态浆料冷却凝固成坯料后,根据产品尺寸下料,再重新加热到半固态温度,然后进行成形加工,即触变成形(Thixoforming),后者在目前的生产条件下占主导地位。

通常铝合金的半固态加工技术主要有三道工序:半固态坯料的制备、二次重熔和触变成形。

触变成形作为半固态加工技术的最后一道工序,是影响半固态成形件组织和性能的关键工序,直接影响着半固态成形件的组织和性能。

半固态金属加工技术可分为半固态金属铸造法和锻造法。

1.1半固态铸造工艺半固态压铸工艺是目前半固态金属铸造成形的主要成形工艺。

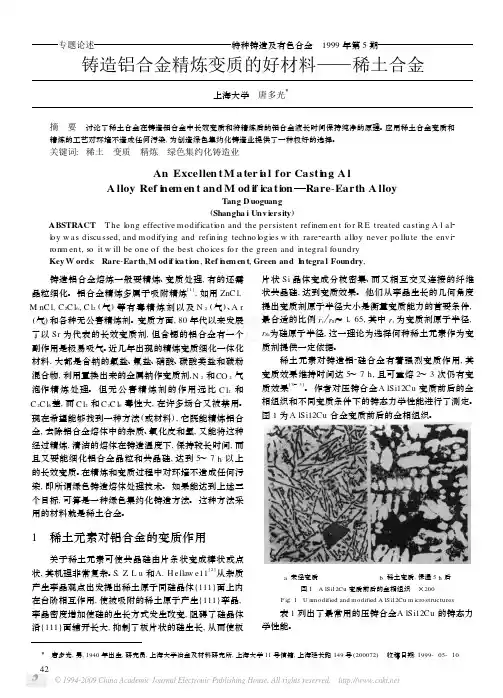

专题论述特种铸造及有色合金 1999年第5期铸造铝合金精炼变质的好材料——稀土合金上海大学 唐多光Ξ摘 要 讨论了稀土合金在铸造铝合金中长效变质和将精炼后的铝合金液长时间保持纯净的原理。

应用稀土合金变质和精炼的工艺对环境不造成任何污染,为创造绿色集约化铸造业提供了一种极好的选择。

关键词:稀土 变质 精炼 绿色集约化铸造业An Excellen tM a ter i a l for Ca sti ng A lA lloy Ref i nem en t and M od if ica tion—Rare-Earth A lloyTang D uoguang(Shangha i Unv iersity)ABSTRACT T he long effective m odificati on and the persisten t refinem en t fo r R E treated casting A l al2 loy w as discu ssed,and m odifying and refin ing techno logies w ith rare2earth alloy never po llu te the envi2 ronm en t,so it w ill be one of the best cho ices fo r the green and in tegral foundryKey W ords:Rare-Earth,M od if ica tion,Ref i ne m en t,Green and I n tegra l Foundry, 铸造铝合金熔炼一般要精炼、变质处理,有的还需晶粒细化。

铝合金精炼多属于吸附精炼[1],如用ZnC l, M nC l,C2C l6,C l2(气)等有毒精炼剂以及N2(气)、A r (气)和各种无公害精炼剂。

变质方面,80年代以来发展了以Sr为代表的长效变质剂,但含锶的铝合金有一个副作用是极易吸气。

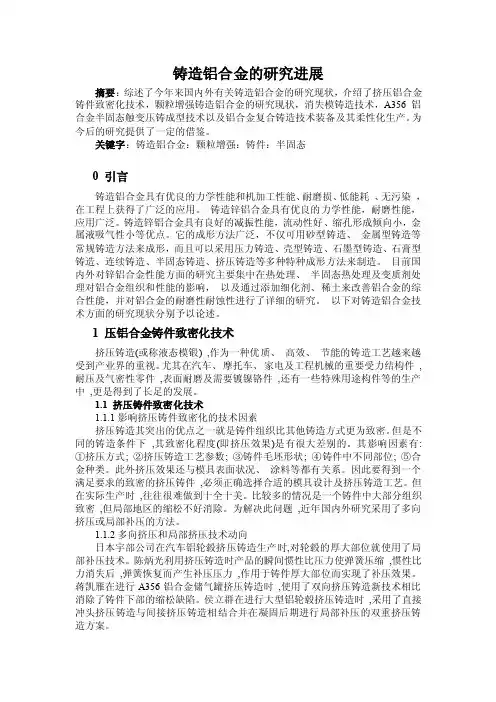

铸造铝合金的研究进展摘要:综述了今年来国内外有关铸造铝合金的研究现状,介绍了挤压铝合金铸件致密化技术,颗粒增强铸造铝合金的研究现状,消失模铸造技术,A356 铝合金半固态触变压铸成型技术以及铝合金复合铸造技术装备及其柔性化生产。

为今后的研究提供了一定的借鉴。

关键字:铸造铝合金:颗粒增强:铸件:半固态0 引言铸造铝合金具有优良的力学性能和机加工性能、耐磨损、低能耗、无污染,在工程上获得了广泛的应用。

铸造锌铝合金具有优良的力学性能,耐磨性能,应用广泛。

铸造锌铝合金具有良好的减振性能,流动性好、缩孔形成倾向小,金属液吸气性小等优点。

它的成形方法广泛,不仅可用砂型铸造、金属型铸造等常规铸造方法来成形,而且可以采用压力铸造、壳型铸造、石墨型铸造、石膏型铸造、连续铸造、半固态铸造、挤压铸造等多种特种成形方法来制造。

目前国内外对锌铝合金性能方面的研究主要集中在热处理、半固态热处理及变质剂处理对铝合金组织和性能的影响,以及通过添加细化剂、稀土来改善铝合金的综合性能,并对铝合金的耐磨性耐蚀性进行了详细的研究。

以下对铸造铝合金技术方面的研究现状分别予以论述。

1 压铝合金铸件致密化技术挤压铸造(或称液态模锻) ,作为一种优质、高效、节能的铸造工艺越来越受到产业界的重视。

尤其在汽车、摩托车、家电及工程机械的重要受力结构件,耐压及气密性零件,表面耐磨及需要镀镍铬件,还有一些特殊用途构件等的生产中,更是得到了长足的发展。

1.1 挤压铸件致密化技术1.1.1影响挤压铸件致密化的技术因素挤压铸造其突出的优点之一就是铸件组织比其他铸造方式更为致密。

但是不同的铸造条件下,其致密化程度(即挤压效果)是有很大差别的。

其影响因素有: ①挤压方式; ②挤压铸造工艺参数; ③铸件毛坯形状; ④铸件中不同部位; ⑤合金种类。

此外挤压效果还与模具表面状况、涂料等都有关系。

因此要得到一个满足要求的致密的挤压铸件,必须正确选择合适的模具设计及挤压铸造工艺。

挤压铸造在汽车、摩托车上的应用

体,制动器缸体,离合器缸体,拔叉、摇臂、履带板、铝基复合材料制动毂清器支架、变

速箱体、多岐

管、燃料分配

器

体、涡旋盘;空压

机连杆、油泵壳

体、空气过滤器罐

体、罐盖

架、车摇架、车架

接头、把接头、方

向轴、曲柄,发动

机活塞

、作者的合作厂生产的汽车空调压缩机零件照片。

、作者的合作厂生产的摩托车零件照片。

汽车铝轮毂挤压铸造动作程序

)合模浇注,(b)压射缸摆正上升,(c)下冲头上升伸第一次挤压

)上冲头下行第二次挤压(e)上冲头下行冲孔并将料饼推出

挤压铸造工艺参数列于表2,不同铸造方法的铝轮毛坯的力学性能比较列于表,可见挤压铸造性能最好。

、解放牌汽车活塞挤压铸造模具图

2、连杆;

3、摆杆;

4、支架;

5、垫板;

6、活塞毛坯;

DHXV350型卧式挤压铸造机动作原理图

、铝液输送管 2、电磁泵 3、静模 4、动模 5、挤压头 6型缸体挤压铸造工艺参数

每次模浇冲头内浇低速内浇口处充型升压。

BM021A型摩托车汽缸体低压铸造技术

马延玉;黄熙

【期刊名称】《北汽科技》

【年(卷),期】1989(000)001

【总页数】15页(P26-40)

【作者】马延玉;黄熙

【作者单位】不详;不详

【正文语种】中文

【中图分类】U483

【相关文献】

1.汽缸体,汽缸盖用高强度灰铸铁的综合铸造技术 [J], 陆利明;朱振华

2.大功率KV12柴油机汽缸体铸造技术 [J], 张柏年

3.提高BM021A型摩托车可靠性的工艺技术措施 [J], 郭昌佩

4.特种合金汽缸体双金属系列摩托车汽缸体 [J],

5.铝合金汽车汽缸体局部增压铸造技术研究 [J], 费良军;吴岳壹;沈建明;张华因版权原因,仅展示原文概要,查看原文内容请购买。

特种铸造及有色合金 1994年第2期——

低压铸造铝合金摩托车轮毂

提高。 .,

关麓词:低压铸造铝合 轮毂长效变质混

’’—’’’-.,-‘。—_一一

, J

1 前 言

上海工业大学和无锡永红车圈厂合作攻关研究

低压帱造铝合金轮毂技术,在模具结构,浇注系统和

加压规范工作了有益的探讨。在合金长效变质技术

上成功地采用富饲混合稀土变质,不仅使共晶硅长

时间保持细化,而且能细化初生相,使合金韧性明显

提高,在此基础上成功地生产出数种铝合金摩托车

车圈。

2研究和试验方法

2.1在300 kg级无芯工频感应电炉上自制ZAI—

siD一0,严格控制多晶硅原料,使ZAISiD一0中Fe

<O.20 ,杂质总量<o.60 。

2.2所用原料分别是Aoo铝锭,Mg-1镁锭.Si一1

结晶硅,xt—La一蚰富饲混合稀土,中间合盒Al一3O

Ti一3 B,A1 10 ML(铝一富饲混合稀土)

2.3低压铸造机垂直主缸锁模力13 t,开型力l5

t,电阻保温炉30 kW,坩埚最大容量300 kg铝水,

液面加压控制系统.系上海机制工艺所设计LPN—

A2型控髑台,最高结晶压力小于20X 10'Pa。

3研究和试验结果

3.1铸造工艺蕊樱具设计 .

以WM1.6×18型摩托车轮毂为倒,标准见参

考文献[4],如图1所示铸件外径似8O IX113l,高6o

mm,轮辋平均壁厚10 mm,前轮毛胚重5.5 kg,后

轮毛胚重6.5 kg

该轮田比较适合低压帱造.从轮田的轮毂部弓I

直说道,无需配置横浇道和内浇口,但在轮田设计时

要求考虑合金在由轮毂轮幅流向轮毂时平稳性,因

此该铸件各部总截面面积比考虑为直浇口,幅条t

轮辋一1 1.4 1.6,幅条以三条轮幅截面积计算+

-唐多光,上海(200072)

周1 WM1.6×18犀托车轮授低压辞适工艺

l车轮轮辋2.刹车翻(壕特件 3.顼出杆

4.上棰5.左右摸哥台斜饱6左右捶

7.下棰8.轮幅9轮授l0.直浇口

11.升液蕾

直浇口最小直径处 ̄S0mm,轮幅结构各异,有三条、

五条、六条筋数种 铸型为全金属型,由上下和左右

四大块活动金属型组成。构成轮辋的左右金属模可

用斜销导向,在随上横开启时,先向上运动30~5O

rmn,再左右开模,在轮辋最高面,一圈有6个顶出扦

和12个排气塞,以保证合金液充型时排气顺畅。低

压铸造铝合金轮毂,排气是否通畅是获得健全优质

铸件最关键问题之一。轮辋部分由于从两条轮幅流

来的两股金属对接,常由于憋气,排气不畅,对接不

好,达不到保压结晶效果,因而产生鳍松,鳍裂是较

常见的缺陷。

金属型材料为耐热铸铁RTCr,型腔表面粗糙

度不低于Ra3.2。

3’2浇注工艺

低压铸造机升液管上部有一个加热套,功率为

3kw,保证升液管顶部可加热到450℃,金属模预热

后喷涂料,涂料成分见表1。涂料干燥后.金属模表

面温度控制在350士20℃时合型浇注。

27

维普资讯 http://www.cqvip.com

衰1金■型涂料成分

圈2铝奇空轮数低压*追加压规范

合金牌号ZA1SiTMgA。首先在300 kg级工频

感应电炉炉中自制低铁硅铝明ZAISiD--O,严格控

制台铁量低于0.2 ,再配制ZAISi7MgA,精炼温度

720 ̄C,精炼剂六赫乙烷0.6 ,变质温度730~

740"C,变质剂是铝一富镧混合稀土(AI—Lal0 )加入

量为台金液的0.3 ML,低压浇注温度730~

750℃,加压规范见图2。

根据坩埚液面至升液管最高处高度调节升液最

高压力,一般控翻升液时间在7~8 s,升液速度控制

在0.001 ̄0.002 MPa/s,过快的升液速度不宜于型

腔内气体排出。充型速度应按,充型时闻在2 s内完

成,充型压力0.06 MPa,然后快速增压在1 s内完

成,保压结晶压力0.15 MPa,保压结晶时间不超过

80 s。

3.3铸造台金

参照日本和美国轻合金轮毂标准 ],日本采用

铸造铝台金Ac4CH,美国多采用A356.0,我们选用

ZA1SiTMgA基本成分如表2。

衰2各田轮毂台金化学成分

Ac4CH 6.5~7.5 o.2~0.40<0.20<0.20<O.10<0.1<0.05≤0.20<o.05<o.05<O.05余量

JIS—

H5202—82

A356.0 6 5~7.5 0 25~0.45<0.20<0.20<0.10<0 1<0.06≤0.20<0.05<0-05

U・S・AB108

ZA1Si ̄MgA 6.5~7.5 0.25~0.45<0.20<0.1<0.10<0.1

CN—

GB1173—86

余量

余量

本舍金采用富镧混合稀土变质t先用xt—La一4O

与A00铝预制成Al—lo ML中问合金,ML加入量 0.3“,得到较好变质效果。图3为台金变质前和变 质后5 h取样的铸态组织。从图3对比可知,ML变 质不仅能细化共晶硅,变质效果能保持7 h以上。此 外还能细化初生相 AI。从表3可知其机械性能,无 论是铸态,还是L状态,舍金经ML变质后在强度 和塑性上均有提高,但塑性提高较为显著。其原因不 仅与共晶硅细化,初生相 细化有关,而且与ML 变质剂能够大大减少台金台氢量,减步针孔倾向有

关。因为稀土元素是稳定氢化物形成元素,合金液中

固溶的氢原子很容易与稀土元素形成稳定氢化物,

而R是以H 形式析出而造成针孔。据[5]舟绍,稀

土元素还可能保证多次熔炼而不出现台铁量增加的

效果。有关稀土元素对铝台金改性的机理还待进一

步深入研究。

衰3 zA】sj7M譬^金■模典型性帷

注, 上数据均为三根 ̄12盒属堪试棒性舱平均值。

28

维普资讯 http://www.cqvip.com

一一

(a)束变质400X

圈3 ZA[Si7MgA仝属型特态组织 3.4轻合金轮毂的检验 根据我国摩托车轻合金轮毂质量控制暂行条例 (草案)和参考[2]、[3]国外标准,低压铸造铝合金性 能要求a ̄>200MPa,以>7 ,HB>80。此外还必须 (b)ML0.8 变盾后5 h取样400× 注:ML杠示富钾混台辅土

经受径向冲击,旋转弯曲疲劳,径向载荷疲劳和扭转

疲劳四项试验 经中国痒托车质量南昌监督检验所

测定,我们生产的1.6×18摩托车前后轮均符合暂

行条例要求,其试验项目及内容如表I。

表4摩托车铝台金轮毂试验结果

上海工业大学与无锝永红车圈厂经过壹年攻关

研究已成功制造出1.6×18规格的摩托车用低压铸

囤4低压锌适铝台空摩托车轮毂(后轮)

规播WM1.6X18

造铝合金轮毂,并在结构上设计带有缓冲装置,如图

4所示。

4结论

a.采用全金属型低压铸造方法可生产各种车

用轻合金轮毂,其质量明显低于一般砂型俦造和金

属型俦造产品。

b.采用混合稀土变质技术,不仅达到铝硅系合

盒长效变质效果,而且可以细化初生相 A1,减少针

孔,使其延伸率明显提高。

参考文献

1 7.jl- 匕7.199lt15~28

2 ISO 8644—1988.Motorcycles Light Alloy Wheel Test

Method

8 JISD 4108—1989.自动车用于 叉夕击 一

4 JISD 4218—15.二轮自动车用lJ厶

8张绍 、张聃飞等.特种辟遗亚有色台金.1992(8) 21~

24

(编辑:寰振国)

29

维普资讯 http://www.cqvip.com