基于宏程序的圆孔内腔加工程序优化

- 格式:pdf

- 大小:113.28 KB

- 文档页数:2

宏程序在孔类编程加工中的应用摘要:我们在实践练习中尝试用四刃过中心硬质合金涂层铣刀(平底铣刀)精铣圆孔,这样不但可以完成无中心定位孔的加工还可以完成大孔径的加工;同时采用宏程序编程,遇到不同的孔径和孔深时,只要修改不同的参数就可以达到我们所需要的精度要求,实现了以铣代钻、以铣代绞、以铣代镗的加工。

关键词:宏程序孔类加工螺旋插补宏程序是程序编制的高级形式,使用宏程序编制的程序具有简短易读、条理清晰、灵活方便、可移植性好的优点,但是在编程过程中要求编程者思路清晰、语法正确并且具有一定的工艺经验。

使用宏程序可以编写机械零件上常见的一些典型结构,如多边形槽、圆槽、内外球面、倒角、孔类等。

在采用了宏程序编程之后,只要是同一类型的零件,不论尺寸变化如何,都可以用同一程序来完成加工,操作者只需要在加工前把反映零件关键尺寸的参数输入即可。

在传统的圆孔系加工中,在工艺上往往需要不同直径、数量众多的钻头对孔进行粗加工。

对于尺寸精度和表面粗糙度要求较高的孔(如轴承孔),更是“一个萝卜一个坑”,需要众多的专用镗刀。

对于被加工的机械零件来说,各种直径的孔都是可能出现的。

以轴承孔为例子,即使是标准系列的轴承孔,其规格从小到大也是数十、上百的概念。

而与此相对应,受物理条件和制造工艺所限,镗刀发展到今天,即使是调整能力较强的机夹式镗刀,其有效加工尺寸的范围也是非常有限的,使其种类数量相当可观。

以某国际著名刀具品牌为例,在直径100mm以内的镗刀系列中,可提供规格有25~32mm、30~38mm、37~47mm、46~56mm、55~70mm、69~84mm、81~96mm、83~101mm八种,并且每种规格所具备的调节幅度最多是18mm。

这样不难想象,在实际生产中需要的镗刀数量是非常大的。

而用铣刀铣孔,在一定程度上可以缓解以上矛盾。

对于开粗加工时,当使用性能优良的新型刀具时,如四刃过中心的硬质合金涂层铣刀(平底立铣刀),由于这类刀具本身就设计为在工艺上完全允许垂直向下进给加工,就像钻头一样,而且在某种程度上还比钻头略胜一筹,它不像钻头那样必须预先用中心钻头打中心孔以避免钻头侧划而钻偏,它可以无需顾及刀具能否向下“踩”,用铣刀当钻头使用。

55achine Tools AutomationM机床自动化N1 IF[#24EQ#0] THEN #24=#31(指定X 坐标)IF[#25EQ#0] THEN #25=#32(指定Y 坐标)IF[#26EQ#0] THEN #26=20 (指定主坐标)IF[#19EQ#0] THEN #19=#4119 (指定S 值)IF[#19GE700] GOTO2 (当S ≥700时跳转运行N2)M40 GOTO3 (跳转运行N3)N2 M41 (变速)N3 G90G0X#24Y#25M3S#19F#9 D#20 M8G43Z#26H#20M99这种方法在FANUC 系统上一次就调试成功,消除了数控铣床换刀中的安全隐患,大幅度提高了数控铣床的加工效率。

(收稿日期:20121021)甘肃畜牧工程职业技术学院 (武威 733006) 刘玉春基于宏程序的圆孔内腔加工程序优化圆孔内腔加工主要是利用了数控系统的螺旋插补功能G02和G03,这项功能广泛应用于圆孔的各种加工,例如开粗、扩孔、精铣(实现以铣代铰、以铣代镗)等。

在内孔粗加工时,当使用性能优良的新型刀具时,如四刃过中心硬质合金涂层铣刀,由于这类新型刀具本身就设计为在工艺上完全允许垂直向下进给加工,通俗的说就是“刀当做钻头用”。

当然如果铣刀当做钻头用,对铣刀的要求必然较高,可通过调整有关参数来改善加工时铣刀的受力及排屑状况。

用于精铣时,可在一定程度上实现以铣代铰,以铣代镗。

下面通过分析圆孔内腔螺旋铣削加工的缺点,改进了走刀方式,优化了加工程序,从而有效地提高加工效率。

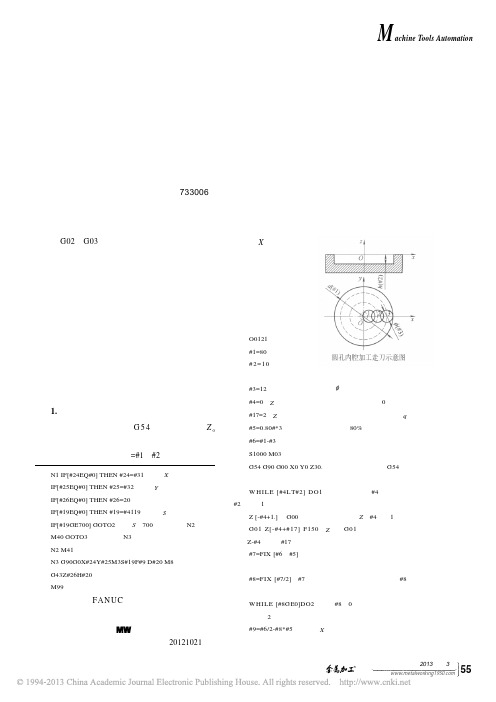

1. 圆孔内腔垂直下刀加工编程如附图所示(圆心为G 54原点,顶面为Z 0面)。

圆孔内腔尺寸为直径×深度=#1×#2加工方式:使用平底立铣刀,每次从中心下刀,向X 正方向走第一段距离,逆时针走整圆,采用顺铣,走完最外圈后提刀返回中心,进给至下一层继续,直至到达预定深度。

O0121#1=80(圆孔直径)#2=10(矩形内腔深度)#3=12 (平底立铣刀刀具直径 )#4=0(Z 坐标绝对值设为自变量,赋初始值为0)#17=2(Z 坐标绝对值每次递增量即每层切深即层间距q )#5=0.80#*3(步距设为刀具直径的80%)#6=#1-#3(刀具中心在内腔中最大回转直径)S1000 M03G54 G90 G00 X0 Y0 Z30. (程序开始,定位于G54原点上方安全高度)WHILE [#4LT#2] DO1(如果加工深度#4<内腔深度#2,循环1继续)Z [-#4+1.]( G00下降至当前加工平面Z #4以上1处)G01 Z[-#4+#17] F150(Z 方向G01下降至当前加工深度,Z-#4处下降#17)#7=FIX [#6/#5](刀具中心在内腔最大回转直径除以步距并上取整)#8=FIX [#7/2](#7是奇数或偶数都可上取整,重置#8为初始值)WHILE [#8GE0]DO2(如果#8≥0,即还没有走到最外一圈,循环2继续)#9=#6/2-#8*#5(每圈在X 方向上移动的距离目标值绝对值)圆孔内腔加工走刀示意图achine Tools AutomationM机床自动化冷加工G01 X#9 F1000(以G01移动至图中1点)G03 I-#9(逆时针走整圆)#8=#8-1(#8依次递减至0)END 2(循环2结束,最外一圈已走完)G00 Z30(G00提刀至安全高度)X0 Y0(G00快速回到G54原点,准备下一层加工)#4=#4+#17(Z 坐标绝对值依次递增#17层间距q )END 1(循环1结束,此时#4=#2)M30 (程序结束)如果特殊情况下要逆铣,只需把下面程序中的“G03 I-#9”改为“G02 I-#9”即可,其余不变。

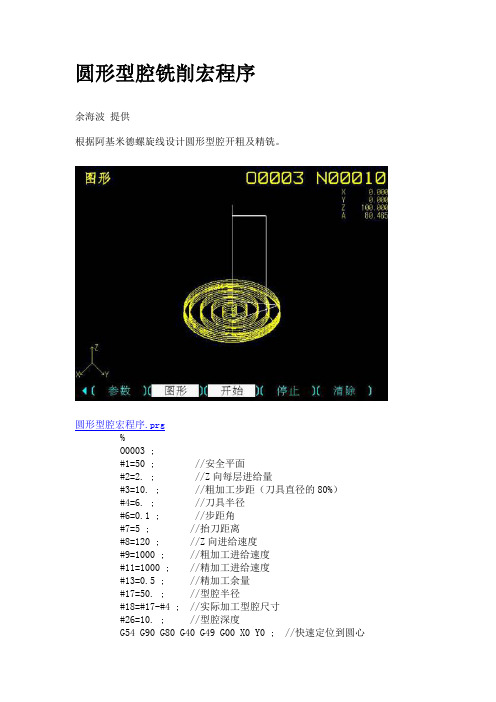

圆形型腔铣削宏程序余海波提供根据阿基米德螺旋线设计圆形型腔开粗及精铣。

圆形型腔宏程序.prg%O0003 ;#1=50 ; //安全平面#2=2. ; //Z向每层进给量#3=10. ; //粗加工步距(刀具直径的80%)#4=6. ; //刀具半径#6=0.1 ; //步距角#7=5 ; //抬刀距离#8=120 ; //Z向进给速度#9=1000 ; //粗加工进给速度#11=1000 ; //精加工进给速度#13=0.5 ; //精加工余量#17=50. ; //型腔半径#18=#17-#4 ; //实际加工型腔尺寸#26=10. ; //型腔深度G54 G90 G80 G40 G49 G00 X0 Y0 ; //快速定位到圆心G43 Z50 H01 ; //建立长度补偿#125=#18-#13 ; //计算粗加工余量#120=#3/360. ; //(求公式r=a*θ中系数a)G0 Z#1 ; // Z轴快速定位至安全平面G90 G0 Z5. ;#131=#2 ; //Z向每层加工量赋值给累计加工深度N10 G90 G0 X0 Y0 ;G01 Z-#131 F#8 ;#121=0 ;#124=0 ;WHILE [#124 LE #125] DO 1 ; //如果极半径大于待加工量时,跳出循环#123=#121+#6 ; //增加步距角#124=#123*#120 ; //计算极半径#126=#124*SIN[#123] ; //计算Y轴坐标#127=#124*COS[#123] ; //计算X轴坐标G90 G1 X#127 Y#126 F#9 ; //根据计算出的坐标值进行直线插补 #121=#123 ;END 1 ;G3 X#127 Y#126 I-#127 J-#126 ; //当螺旋线到达规定极半径时,以当前位置铣整圆G0 Z#7 ; //加工完一层后抬刀G90 G0 X0 Y0 ;#130=#26-#131 ; //计算Z向待加工量#131=#131+#2 ; //计算Z向累计加工量IF [#130 GE #2] GOTO 10 ; //判断Z向是否加工到位,未到位返回N10继续加工G90 G0 Z#7 ; //抬刀G0 X0 Y0 ;G1 Z-#26 F#8 ; //进刀至Z向最终加工尺寸#121=0 ;#124=0 ;WHILE [#124 LE #125] DO 1 ; //循环精铣底面#123=#121+#6 ;#124=#123*#120 ;#126=#124*SIN[#123] ;#127=#124*COS[#123] ;G90 G1 X#127 Y#126 F#9 ;#121=#123 ;END 1 ;G3 X#127 Y#126 I-#127 J-#126 ;G90 G0 Z#7 ; //抬刀G00 X[#18/2.]Y[#18/2.] ; //快速定位到型腔壁精铣起点位置G1 Z-#26 F#8 ; //进刀至型腔底面G3 X0 Y#18 I[-#18/2] J0 F#11 ; //圆弧切入G3 X0 Y#18 I0 J[-#18] ; //精铣型腔壁G3 X[-#18/2.]Y[#18/2] I0 J[-#18/2] ; //圆弧切出G90 G00 Z100. ; //Z向返回G0 X0 Y0 ; //返回圆心位置M30 ;%备注1、变量说明#120:阿基米德系数a#121——#124保存计算结果宏变量#125:粗加工余量#126、#127:保存X、Y坐标值#130:Z向待加工量#131:Z向累计加工量2、变量#1-#26可以用G65进行赋值,加工程序做为子程序使用G65调用。

我公司钻攻加工中心,在加工液压千斤顶阀座类零件时,经常需要打直径5.0以下的油路孔,孔深达到150mm 。

此类深孔加工的工艺:1次加工(用合金钻头打出40深的引孔);2次加工(用加长钻头钻至最终尺寸);深孔2次加工技术要求:①已钻好的引孔段要快速走刀;②使用啄式钻孔,排屑平面要提高到初始平面,底部停顿;③啄式钻孔每次啄孔深度要按公比递减(越深每次进刀量越少);④当递减量达到一个设定最小值时,要按最小增量加工而不再递减,以保证加工效率。

在钻引孔时FANUC0i 系统自带啄式钻孔指令G83可以满足要求;但2次钻孔时,FANUC 系统提供的12种固定循环功能均不能满足上述加工要求。

所以开发宏程序是完成此类深孔加工的最好手段。

1设置加工变量按以上加工要求,并根据所用坐标位置设好变量得到图1。

图1工件表面#1=(A )初始平面R 点孔底平面变量设制:#26=(Z )打孔终点坐标#18=(R )快速下刀点坐标#17=(Q )初次切深#1=(A )每次抬刀到初始位置坐标#2=(B )切削递减比例#3=(C )递减允许最小值#6=(K )快速下刀安全量#9=(F )切削速度所需中间变量:#110=更新后快速下刀点#111=新切削终点#105=更新后单次切深变量2深孔钻宏程序编制O8300#110=#18(初次下刀点)#111=#18-#17(初次切深)#105=#17(切深量)WHILE [#111GT#26]DO1(小于则循环大于到N4)G0G90Z#110(快速到下刀点#110)G1Z#111F#9(切削到更新后的切深坐标#111)G4X0.2(停顿0.2秒)G0Z#1(快速抬刀到初始位置#1)#110=#111+#6(更新后的下刀点,比上次切深高#6)#105=#105*#2(切深增量按公比递增)IF [#105LT#3]GOTO2(#105小于#3时跳转N2按最小增量计算)#111=#111-#105(更新后切深实际坐标值)GOTO3(正常情况跳过N2)N2#111=#111-#3(#105小于#3时,按最小值递增深度)N3END1N4G0G90Z#110(到最后一刀起刀点)G1Z#26F#9(切到最终尺寸)G0Z#1(抬刀到初始面#1)M99(返回主程序)主程序:O1000程序名G43H1Z50.M03S500主轴正转(下转第124页)宏程序在2次深孔钻削加工中的应用凌忠波(浙江金火科技有限公司,浙江杭州311411)摘要:深孔加工面临许多困难,其中最主要的困难是断排屑、钻偏及折断钻头。

2019.02科学技术创新-85-宏程序在圆周孔加工中的应用何宏伟(开封技师学院,河南开封475000)摘要:FANUCOi系统宏程序编程类似于C语言的编程方法,程序中使用变量编程,可实现四则运算(+、-、*和/)、逻辑运算(与、或和非)和函数运算(SIN,COS,TAN和SQRT)等功能。

通过循环语句、条件判断语句可以编制出各种规则曲面(球面、锥面和椭圆等)的加工宏程序,使手工编制程序的方法更加灵活。

关键词:B类宏程序;变量;运算符;跳转;循环中图分类号:TG659文献标识码:A圆周孔在编程时,首先需要采用数学方式计算出各孔的坐标,然后编写钻孔加工程序。

而在计算孔坐标时,数值往往会带有很多小数,且计算结果容易出错,造成编程人员编制和编辑程序的难度增加。

如采用宏程序编写圆周孔的加工程序,程序中使用变量和相关公式计算出孔的坐标,不仅避免了编程人员因计算带来的误差,还提高孔编程时的位置精度。

1宏程序概述用户宏程序与普通程序相比,普通程序只能描述零件的几何外形,用数值指定G代码的距离,数值之间不能进行运算,程序的运行只能按顺序逐行执行。

而宏程序用变量指定G代码的距离,变量之间能进行四则运算、逻辑运算和函数运算,程序的运行能按跳转到的位置执行。

1.1变量的定义在Fanuc0i系统中,B类变量用“#”和紧跟其后的变量号来文章编号:2096-4390(2019)02-0085-02表示,如#1、#2等。

变量号也可以使用表达式,但必须将表达式封闭在方括号[]内。

如#[#1+1],当#1=1时,#[#1+1]实为#2。

系统提供了空变量、局部变量、公共变量和系统变量四种变量类型。

空变量用“#0”表示,系统规定不能对空变量进行赋值,变量值永远为空;#1~#33是局部变量,是宏程序中局部使用的变量,用于存储宏程序中的数据.断电时数据将被丢失。

#100~#199和#500~#999是公共变量,公共变量#100~#199断电时初始化为空,公共变量#500~#999数据将被自动保存,#1000以上是系统变量,该变量用于读取数控机床的各种数据。

基于宏程序的内孔余弦曲线槽的加工杜立波;甘志军;郑书华【摘要】As an example of the machining of inner-hole three-dimensional cosine curve of the slide part, the article discusses the problem of the application of machine tools, accessories, tooling and macro programs, through adding the fourth axis and angle-head ,we develop the machining range of three-axis machining centers.%以滑座零件内孔中三维余弦曲线槽加工为例,介绍了加工中应用的机床、附件、工装和宏程序.通过采用附加第四轴和角度头,拓展了三轴加工中心的加工范围.【期刊名称】《制造技术与机床》【年(卷),期】2012(000)005【总页数】3页(P96-98)【关键词】角度头;宏程序;余弦曲线【作者】杜立波;甘志军;郑书华【作者单位】宁波技师学院机械技术系,浙江宁波315032;宁波工程学院机械工程学院,浙江宁波315016;宁波工程学院机械工程学院,浙江宁波315016【正文语种】中文【中图分类】TH162+1滑座零件(图1)内孔中余弦曲线型油槽属空间三维曲线。

1 工艺分析零件的封闭油槽分布在内孔壁上,其油槽对称中心线为三维余弦曲线,油槽等宽并且底面和两侧面为三维曲面,油槽底面平行于内孔轴线,且截面为带圆角矩形。

加工的关键在于如何实现铣刀始终垂直于内孔表面、刀具与工件的相对切削运动和编制三维余弦曲线宏程序。

1.1 方案分析加工内孔余弦曲线封闭油槽的实质与加工圆柱凸轮原理相同。

加工圆柱凸轮时,刀具垂直于圆柱外表面,旋转轴带动凸轮工件旋转,刀具沿着旋转轴轴向运动,实现两轴联动铣削。

运用宏程序铣削加工圆孔内腔作者:廖振华来源:《中国科技博览》2015年第17期[摘要]随着数控编程技术的发展,圆孔内腔的加工常安排在数控铣床上进行,在此以FANUC数控系统为例介绍一种运用宏程序铣削加工圆孔内腔的方法。

[关键词]宏程序铣削圆孔内腔中图分类号:TF046.6 文献标识码:A 文章编号:1009-914X(2015)17-0216-02一、宏程序基础介绍宏程序其实就是采用变量编制的程序,该程序具有灵活性、通用性和智能性等特点。

下面介绍铣削加工圆孔内腔需要用到的变量及相关的运算规则:1、变量的赋值如#1=10;2、变量的运算如加运算#1=#2+#3,乘运算#4=2*#5,上取整#6=FIX[7],下取整#6=FUP[7];3、地址与局部变量的对应关系4、运算符表示方法5、WHILE循环语句在WHILE后指定一个条件表达式,当指定条件满足时,执行从DO到END之间的程序,否则,转到END后的程序段。

6、调用宏程序G65当指定G65时,调用以地址P指定的用户宏程序,自变量能传递到用户宏程序中。

二、采用宏程序铣削加工圆孔内腔例:如图1为一模架A板,材料为50#,要求加工Ф32mm圆孔,孔深20mm。

1、工艺分析采用Ф12mm的铣刀铣削圆孔内腔,原点设置在孔顶圆心,采用螺旋下刀方式,由圆心向外扩散分步加工,每次下刀量为0.5mm。

2、参考程序主程序:O1234;程序注释M03 S1000;主轴启动G54 G90 G00 X0 Y0 Z30;定位到圆心位置安全高度G65 P2222 A32 B20 C12 I0 Q0.5;调用宏程序及变量赋值M30;程序结束%副程序(宏程序):O2222;#5=0.8*#3;定义步距为刀具直径的80%#6=[#1-#3]/2;定义刀具中心轨迹最大回转半径#7=FIX[#6/#5];最大回转半径除以步距并上取整(很关键)#8=800;定义进给速度WHILE[#7GE0] DO 1;定义分步循环1#9=#6-#7*#5;定义每步刀具中心到达的位置(很关键)X#9;Z1;G01 Z0 F[#8*0.2];慢速下刀#4=0;每步完成后z轴下刀位置清零(很关键)WHILE [#4LT#2] DO 2;定义每步加工内容循环2#4=#4+#17;下刀深度递增G03 I-#10 Z-#4 F#8;刀具螺旋下刀进行加工END 2;步加工循环2结束G03 I-#9;每步完成后精底加工G01 X[#9-1];每步完成后让刀G00 Z30;返回安全高度#7=#7-1;步数递减,为下一步做准备END 1;分步循环1结束M99;返回主程序%三、采用宏程序铣削加工圆孔内腔的优势1、与普通手工编程相比如果采用普通手工编程的方法编制加工圆孔内腔的程序,首先在圆孔中心位置钻工艺孔,这样就增加了一道工序;另外使用普通手工编程由于没有变量,缺少灵活性,程序段比较多。

在数控车床上利用宏程序加工圆形凹槽

如何在数控车床上加工出圆形的凹槽?

不同的人可能有不同的办法。

第一种方法:

手动车一个进刀槽。

然后采用G71进行编程。

这种方法简单,加工效率也不错,不过手动车削麻烦,还容易车废工件。

第二种方法:

采用G73车削工件

这种方法也不是很好,因为G73是将整个刀具轨迹向上平移。

这样会导制走空刀。

加工效率十分低。

第三种方法:

采用宏程序车削。

这个是A类宏程序(G65格式)

这种方法加工效率比较高。

但是编写宏程序没有一定的基本功是不行的!

本人给出下面部分宏程序,你只需要通过修改一些参数就可以自动圆形凹槽加工。

如果你需要完整的程序请联系:“百万课件网”的站长购买。

价格为50元/个

另外本人还可以根据图纸进行编程。

起价50元。

本人从事数控车床加工有四年了。

有丰富的编程经验。

本人精通GSK980TDA的数控。

百万课件网网址:。

巧用宏程序编程提高加工效率2010-04-27 11:24:49 来源:我的网站浏览:555次陈亚岗(江苏省盐城技师学院数控技术系江苏盐城224002)【摘要】宏程序在数控编程中应用较为广泛,其典型的作用是可以简化程序,可以实现常规程序无法实现的加工功能,本文将以椭圆为例,利用宏程序,通过平移轨迹法实现高效加工椭圆的粗加工循环功能。

【关键词】数控编程用户宏程序椭圆提高一、用户宏程序简介编程工作中,我们经常把能完成某一功能一系列指令像子程序那样存入存储器,用一个总指令来代表它们,使用时只需给出这个总指令就能执行其功能。

所存入这一系列指令称为用户宏程序本体,简称宏程序。

这个总指令称作用户宏程序调用指令。

编程时,编程员记住宏指令而不必记住宏程序。

用户宏程序与普通程序区别在于用户宏程序本体中,能使用变量,可以给变量赋值,变量间可以运算,程序可以跳转;而普通程序中,只能指定常量,常量之间不能运算,程序只能顺序执行,不能跳转,功能是固定,不能变化。

用户宏功能是用户提高数控机床性能一种特殊功能,批量工件加工中巧用宏程序将起到事半功倍效果。

宏程序本体既可以由机床生产厂提供,也可以由机床用户自己编制。

使用时,先将用户宏主体像子程序一样存入到内存里,然后用子程序调用指令调用。

二、椭圆编程实例分析如图1所示零件图样,利用FANUC 0i TB手工编程加工该椭圆。

图1 零件图样图2 加工轨迹1.常用平移轨迹法加工编程椭圆轮廓加工时,常用平移轨迹法加工,粗加工程序编制如下:该程序执行时空刀很多,且空刀时仍然保持工进速度,这样在加工中浪费时间很严重,加工效率太低。

2.巧用宏程序的高效粗加工编程(1)设计流程图同样采用上面所讲的平移轨迹法加工,但是考虑空刀切削时浪费时间严重,因此,高效粗加工的设计思路是,当刀具加工位置大于毛坯时,就立即退刀返回起点,进行下一次循环,以提高加工效率。

具体设计思路见高效粗加工流程图,见图3。

图3 高效加工流程图(2)高效粗加工程序编制(3)加工轨迹高效粗加工编程轨迹如图4所示,同样采用平移轨迹法加工,当加工过程中,刀具移动位置大于毛坯时,此时刀具迅速退离工件,返回起点,进行下一次循环加工。