50L通用式厌氧发酵罐的设计

- 格式:doc

- 大小:1.05 MB

- 文档页数:53

发酵罐的设计范文发酵罐是用来进行微生物发酵过程的设备,广泛应用于食品、医药、饲料、酒精等行业。

它的设计对于保证发酵过程的顺利进行具有重要意义。

首先,在设计发酵罐时,需要考虑容器的材质选择。

常见的发酵容器材质有玻璃、不锈钢、塑料等。

其中,不锈钢是目前最常用的材料,因为它具有良好的耐腐蚀性能和机械强度,能够适应不同的发酵工艺和条件。

此外,不锈钢材质还易清洗,能够保证发酵过程的卫生安全。

其次,发酵罐的设计应考虑容器的形状和尺寸。

一般而言,发酵罐的形状可以是圆柱形、椭圆形或立方形,尺寸则根据实际需要而定。

圆柱形发酵罐具有较小的基底面积,体积利用率较高,适用于大规模的发酵过程;而椭圆形发酵罐能够减小搅拌时的死角和液流的旋转,有利于发酵物料的均匀混合;立方形发酵罐则容易进行工艺控制和操作。

根据实际需要选择合适的形状和尺寸,以满足发酵工艺的要求。

同时,发酵罐的设计还需要考虑气体供应和排出的设施。

发酵过程中,微生物需要氧气进行呼吸,因此罐体需要有合适的进气装置,以保证微生物的正常生长。

常见的进气装置有机械式搅拌、气体通道等。

同时,还需要考虑废气的排出,避免微生物产生过量气体而影响发酵过程。

此外,温度和酸碱度是影响发酵过程的关键因素,因此在设计发酵罐时需要考虑温度和酸碱度的控制设备。

发酵罐通常会设置恒温装置,以保持适宜的发酵温度。

常见的恒温设备有水浴、电热传导等。

对于酸碱度的控制,可以通过添加酸碱溶液等方式进行调节。

最后,发酵罐的设计还需要考虑搅拌和控制系统。

搅拌过程有助于增加氧气传递、混合反应物料和促进产物的分散。

搅拌系统通常包括电机、搅拌桨和传动装置等。

对于控制系统,需要设置相应的传感器和控制器,以对温度、酸碱度、溶解氧等过程参数进行监测和控制。

总之,发酵罐的设计是一项复杂而重要的任务,需要考虑容器材质选择、形状尺寸、气体供应排出、温度酸碱度控制以及搅拌控制系统等方面。

只有合理设计,才能满足发酵过程的要求,保证产品的质量和产量。

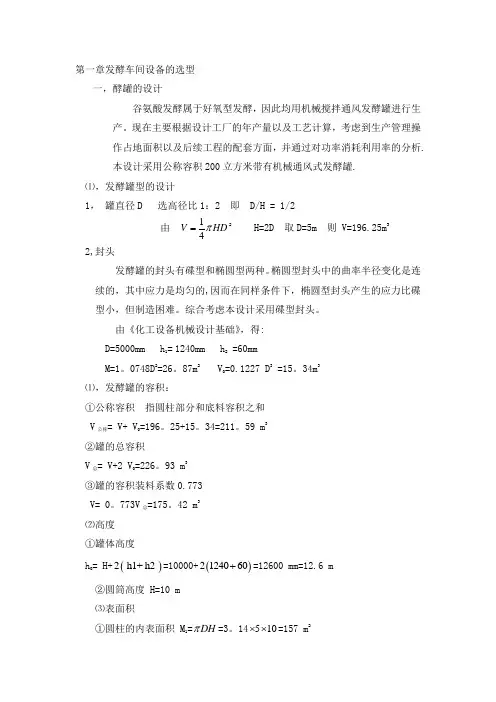

第一章发酵车间设备的选型一,酵罐的设计谷氨酸发酵属于好氧型发酵,因此均用机械搅拌通风发酵罐进行生产。

现在主要根据设计工厂的年产量以及工艺计算,考虑到生产管理操作占地面积以及后续工程的配套方面,并通过对功率消耗利用率的分析.本设计采用公称容积200立方米带有机械通风式发酵罐.⑴,发酵罐型的设计1,罐直径D 选高径比1:2 即 D/H = 1/2由14V HDπ= 2 H=2D 取D=5m 则 V=196.25m32,封头发酵罐的封头有碟型和椭圆型两种。

椭圆型封头中的曲率半径变化是连续的,其中应力是均匀的,因而在同样条件下,椭圆型封头产生的应力比碟型小,但制造困难。

综合考虑本设计采用碟型封头。

由《化工设备机械设计基础》,得:D=5000mm h1=1240mm h2=60mmM=1。

0748D2=26。

87m2 V=0.1227 D3 =15。

34m3 ⑴,发酵罐的容积:①公称容积指圆柱部分和底料容积之和V公称= V+ V=196。

25+15。

34=211。

59 m3②罐的总容积V总= V+2 V=226。

93 m3③罐的容积装料系数0.773 V= 0。

773V总=175。

42 m3 ⑵高度①罐体高度h 0= H+()2 h1+ h2 =10000+()2124060+=12600 mm=12.6 m ②圆筒高度 H=10 m⑶表面积①圆柱的内表面积 M1=DHπ=3。

14510⨯⨯=157 m2②罐的总表面积M=210。

74 m 23,罐壁厚的设计发酵罐在使用过程中,其内部承受一定的压力,如灭菌蒸汽压力,运转时的保压,搅拌时的震动及装液负荷等,同时考虑到各接管口的影响 罐体应有一定的强度。

现取在过程中承受的最大压力0。

4Mpa(表压)作为设计压力.⑴罐圆柱体部分壁厚,可有下式计算[]2PcDi Pcδσψ=- 其中:Pc :罐压 Di :罐径 []σ:许用应力 ψ :焊缝系数0.4500013.052960.80.4mm δ⨯==⨯⨯-、 12d C C δδ=++=16 mm⑵ 封头壁厚标准碟型封头,参考《化工设备机械设计基础》第201页[]20.5MPcRi Pcδσψ=- 1.3250.4450015.332960.80.50.4mm δ⨯⨯==⨯⨯-⨯ 1218d C C mm δδ=++=4,支座大型发酵罐由于重量大以及要求运转稳定,故采用裙式支座直接装在基础上。

目录目录 (1)摘要 (3)Abstract (4)第一章前言 (5)1 引言 (5)2餐厨垃圾处理处置现状 (5)2.1 粉碎直排 (5)2.2 肥料化处理 (6)2.3 饲料化处理 (7)2.4 生物发酵制氢技术 (7)2.5 厌氧发酵技术 (9)3 厨余垃圾厌氧发酵技术详探 (10)第二章:工艺计算 (13)2.1初始设计参数 (13)2.2 设计计算参数 (13)2.3反应器的传热计算 (14)2.4确定夹套里水的质量流量 (16)第三章发酵罐的结构设计 (17)3.1 发酵罐尺寸的初选 (17)3.2 发酵罐搅拌器的选型 (18)3.3 发酵罐传热元件的设计 (19)3.3.1 传热元件的选取 (19)3.3.2 夹套的尺寸及连接型式 (20)3.4 发酵罐的具体尺寸的设计计算 (21)3.4.1 发酵罐筒体厚度设计计算 (21)3.4.2 封头厚度计算 (23)3.4.3夹套的壁厚计算 (25)3.5 发酵罐搅拌功率计算及电机的选型 (25)3.5.1搅拌功率计算 (25)3.5.2 电机的选型 (26)3.6 传动装置及选型 (27)3.6.1减速器的选取 (27)3.6.2 联轴器的选择 (27)3.6.3 搅拌轴的设计 (28)3.6.3.1 搅拌轴强度预算 (28)3.6.3.2 按扭矩和弯矩合成计算轴强度 (29)3.6.3.3 搅拌轴临界转速的校核 (33)3.6.4 凸缘法兰的选型 (35)3.6.5 安装底盖的选型 (36)3.6.6螺栓强度的校核 (37)3.7 水压试验 (38)3.8接管及管法兰的设计 (39)第四章发酵罐的附件的选取 (41)4.1 视镜的选取 (41)4.2 温度计测量元件 (42)4.3 挡板的选型 (42)4.4 支座的选型 (44)4.5 转轴的密封 (45)4.6焊接结构设计 (47)结论 (49)致谢 (50)参考文献 (51)附录 (53)50L通用式厌氧发酵罐的设计摘要本设计介绍了餐厨垃圾的成分、特点,综述了目前处理厨余垃圾的基本方法:饲料化技术、堆肥化处理技术、生物厌氧发酵技术。

FUS-50L(A)发酵罐使用接种/移种火焰圈保护接种⏹准备工作:操作人数以3人最佳,非操作人员离开房间,操作人员带好口罩,隔热手套;关闭门窗、空调风扇;3人分别负责持接种钳、传递种瓶和接种。

⏹注意:严禁带橡胶或者塑料薄膜手套,一旦发生烧伤会更严重。

⏹用湿抹布盖住搅拌电机以及周围管道,以防止电机和硅胶管被烧坏。

⏹向火圈棉花上滴加无水酒精至饱和并置于接种口。

⏹关小进气流量,全开尾气阀门。

⏹预先拧松接种口盖子。

⏹持接种钳者用接种钳钳住接种口盖子,点燃火圈,用接种钳拧下接种口盖子,并置于接种口远离接种者方向,盖子内测朝向火焰。

⏹传递种子瓶者将捆扎棉线解下,如是棉塞,将棉塞外部包裹纱布取下,递给接种者。

⏹接种者在火焰旁边取下种瓶纱布或棉塞,火烧种瓶瓶口一圈后缓慢将种子液倒入罐中。

然后递给传递种瓶者,同时,传递种瓶者将下一瓶种子递给接种者。

⏹所有接种完成后持接种钳者拧上罐盖,用湿抹布熄灭火圈,恢复罐压和通气。

⏹注意:预先估计接种时间,保证火焰时间足够长,如果种瓶数量较多,预先合瓶。

⏹注意:接种速度不宜过快,否则可能会导致种子液溢出,导致无菌失效。

⏹注意:接种后和种瓶上部温度很高,禁止手持种瓶上部。

⏹注意:严禁向燃烧的火圈上添加酒精。

⏹注意:火圈掉落地面后立即用湿抹布覆盖。

移种管道移种准备工作:⏹记录此时所有发酵罐重量。

⏹取下种子罐、发酵罐的取样口末端,连接移种管道。

⏹注意:移种准备需要约40min,注意在移种前完成所有准备操作移种管道消毒:⏹依次从种子罐的最远端到种子罐打开蒸汽进罐底阀、取样阀,打开种子罐的移种管道排凝阀门,消毒30min。

⏹记录此时最远端发酵罐的罐重。

消毒结束:⏹关闭移种管道排凝阀门,依次从种子罐到最远端发酵罐关闭蒸汽进罐底阀,罐底最后一个发酵罐罐底进蒸汽阀门后立即打开此罐罐底阀,维持移种管道压力。

待移种管道冷却。

移种:⏹升高种子罐罐压至0.1MPa,维持发酵罐罐压0.05Mpa,从最远端发酵罐开始移种。

工程大学课程设计任务书班级:姓名:课题名称:生物反应器设计(啤酒露天发酵罐设计)指定参数:1.全容:m32.容积系数:3.径高比:4.锥角:5.工作介质:啤酒设计内容:1.完成生物反应器设计说明书一份(要求用A4纸打印)⑴封面⑵完成生物反应器设计化工计算⑶完成生物反应器设计热工计算⑷完成生物反应器设计数据一览表2.完成生物反应器总装图1份(用CAD绘图A4纸打印)设计主要参考书:1.生物反应器课程设计指导书2.化学工艺设计手册3.机械设计手册4.化工设备5.化工制图接受学生承诺:本人承诺接受任务后,在规定的时间内,独立完成任务书中规定的任务。

接受学生签字:生物工程教研室2010-11-15发酵罐设计第一节 发酵罐的化工设计计算一、 发酵罐的容积确定由指定参数:V 全= 30m 3∅=85% 则:V 有效=V 全*∅= 25.5 m 3二、 基础参数选择1、D :H :由指定参数选用D :H=1:42、锥角:由指定参数取锥角为900 3、封头:选用标准椭圆形封头4、冷却方式:选取槽钢盘绕罐体的三段间接冷却(罐体两段,槽钢材质为A 3钢,冷却介质采用20%、-4℃的酒精溶液)5、罐体所承受最大内压:2.5KG/CM 3外压:0.3KG/CM 36、锥形罐材质:A3钢外加涂料,接管均用不绣钢7、保温材料:硬质聚氨酯泡沫塑料,厚度200mm8、内壁涂料:环氧树脂三、D 、H 的确定由D :H=1:4,则锥体高度H 1=D/2tg450=0.5D封头高度H 2=D/4=0.25D圆柱部分高度H 3=(4.0-0.5-0.25)D=3.25D又因为V 全=V 锥+V 封+V 柱 =3π×D 2/4×H 1+24π×D 3+ 4π×D 2×H 3=0.131D 2+0.131D 2+2.551D 2=30得D=2.20m查JB1154-74《椭圆形封头和尺寸》取发酵直径D=2400mm 再由V 全=30cm 2,D=2.4m得径高比为:D:H=1:2.8由D=2400mm 查表得椭圆封头几何尺寸为:h 1=600mm (曲面高度)h 0=25mm (直边高度)F=6.41m 2 (内表面积)V=1.93m 3(容积) 筒体几何尺寸为:H=6624mmF=36.90m 2V=22.14m 3锥体的几何尺寸为:h 0=25mmr=360mmH=1200mm F=()220.70.3cos 0.644sin d a a ππ⎡⎤-++⎢⎥⎣⎦=3.705m 2V=()230.70.3cos 0.7224d a tga ππ⎡⎤++⎢⎥⎣⎦=2.80m 2 则:锥形罐总高:H=600+25+4896+25+1200=6746mm 总容积:V=1.93+22.14+2.80=26.87m 3实际充满系数ψ:25.5/26.87=94.9%罐内液柱高:H 丿= (25.5-2.80)*4*102/2.42+(1200+25)=6260mm 三、 发酵罐的强度计算(一) 罐体为内压容器的壁厚计算1、 标准椭圆封头设计压力为1.1*2.5=2.75KG/cm 2S= []2t PDgC P +σϕ-式中:P=2.75 KG/cm 2[]t σ:A3钢工作温度下的许用力取1520 KG/cm 2 ϕ :焊接系数,本例采用双面对接焊作为局部无 探伤0.9壁厚附加量:C=C1+C2+C3 查表得:C1;钢板厚度的负偏差取0.8mm 负偏差 C 2:腐蚀裕量取2mmC 3;制造减薄量取0.6则;S=[2.75*2400/(2*1520*0.9-2.75)]+3.4=5.8取S 0=6mm直角边h0=25mm校核∂=(PD中/4S)*(D中/2h)=[2.75*(2400+6)/(4*6)]*[(2400+6)/(2*600)]=552.75<=[∂]t2.筒体P设=1.1*(p工作+p静)=1.1*(2.5+0.61)=3.42kg/cm2 S=[PD/([∂]℘-P)]+C(C2=0.6,C2=2,C3=0.6)=[(3.42*2400)/(2*1520*0.9-3.42)]+3.4=6.4mm 取S=8mm校核∂=PD中/2S=588<=[∂]t℘3.锥形封头1)过渡区壁厚S=[(K P设Dg)/(2[∂]t-0.5P)]+CP设=1.1*(2.5+0.9)=3.74kg/cm2(其中0.9为静压)K=0.75S=[(K P设Dg)/(2[∂]t-0.5P)]+C=(0.75*3.74*2400)/(2*1520*0.9-0.5*3.74)+C=2.46+C=2.46+0.6+0.246=5.31mm2)锥体S=[(f* P设Dg)/( [∂]t-0.5P)]+CS0=[(f* P设Dg)/( [∂]t-0.5P)]=(0.60*3.74*2400)/(1520*0.9-0.5*3.74)(f查表为0.60) 依据《化工设备机械基础》=3.94S=S0+C=3.94+0.6+2+0.394=6.937取S=8mm h0=25mm校核锥体所受的最大压力处∂=PD中/2Scos450=3.74*(2400+8)/2*10* cos450=636.81<=[∂]t(二)、锥体为外压容器的壁厚计算1、标准椭圆封头设S0=5mmR内=0.9Dg=2160mmR内/100S0=2160/100*5=4.32查表4-1及B=260(依据化工容器设备设计手册)[P]=B*S0/ R内=260*5/2160=0.6kg/cm2>0.3 kg/cm2满足要求取C1=0.5mm,C2=2mm,C3=0.5mm则S=S0+C=8mm2.筒体设S0=6mm L/D=0.69 D=2400/6=400查表4-1及B=200【P】=200*6/2400=0.5 kg/㎠S0=6mm故可取C1=0.6mm,C2=2mm,C3=0.6mm则S=S0+C=9.2mm,取S=10mm3.锥形封头因为:α=45°所以22.50°﹤α﹤60°按第四章发酵罐设计中的封头设计可知,加强圈间中椎体截面积最大直径为:2*2740/2*tan45°=1918.6mm取加强圈中心线间椎体长度为1370mm设S0=6mm L/D=1370/2400=0.57D/ S0=2400/6=400查图表4-1可知及B=250【P】=BS0/D=250*6/2400=0. 625﹥0.3 kg/㎠故取S0=6mm C1=0.6mm,C2=2mm,C3=0.6mm所以S=S0+C=9.2mm综合前两步设计,取两者中较大的有生产经验确定标准椭圆型封头厚度为10mm h0=25mm圆筒壁厚10mm标准形封头壁厚12mm h0=25mm五、锥形罐的强度校核1、内压校核液压试验P试=125P设由于液体的存在,锥体部分为罐体受压最重之处即最危险设计压力P=3.74KG/cm2液压实验P试=1.25P=4.68KG/cm2查得A3钢σ=2400kg/cm2σ试=[]()2()Dg S CS C⎛⎫+-⎪-⎝⎭=4.68 ⨯(2400+12-3.2)/2*(12-3.2) =563.6kg/cm20.9ϕσ=0.9*0.9*2400=1944kg/cm2>σ试可见符合强度要求,试压安全2、外压实验以内压代替外压P=1.5*(0.3+1.2)=2.25kg/cm2P试=1.25P=2.8kg/cm2<P内试故可知试压安全3、刚度校核本例中允许S=2*2400/1000=4.8mm而设计时取壁厚为S=10mm,故符合刚度要求(公式:S最小=21000D内)第二节发酵罐热工设计计算一、计算依据计采用A3钢作发酵罐材料,用8号槽钢做冷却夹套,分三段冷却,筒体二段,锥部一段,夹套工作压力为2.5kg /cm2冷媒为20%(v/v)酒精溶液,T进=-4℃,T出为-2℃,麦汁发酵温度维持12o(主发酵5-6天,封头及筒体部分保温层厚度为200mm,锥底部分为98mm)二、总发酵热计算Q=q*v=119*24=8330kg/hrq每立方米发酵麦汁在主发酵期间每小时的放热量;v为发酵麦汁量三、冷却夹套型号选择选取8号槽钢起截流面积为A=hb-截面积=8*4.3-10.24=24.16cm2冷却剂流量为(三段冷却)3*24.16*10-4*1=7.284*10-3m3/s查得20%(v/v)酒精溶液△t平=-3℃下的=976kg/m3C=1.04kcal/kg·o C冷却剂的冷却能力为:Q=7.248×103×976×1.041×2×3600=53021.4kcal/hr﹥8330kcal/hr故可选取8号槽钢为冷却夹套四、发酵罐冷却面积的计算考虑生产过程中,随着技术的改进,工艺曲线可能更改,按目前我国工艺曲线看,日降温量较大的为13℃→5℃,为了将来工艺更改留下余量,设计取13-5=8℃为设计的日降温量,取0.6℃/hr为设计的小时降糖量,则由Q6=KA △t m求得冷却面积。

目录前言 (1)第一章、概述 (2)1.1、我酸 (2)1.2、賊酸的新工艺 (2)1.3、机械搅拌通风发酵罐 (3)1.3.1、通用型发酵罐的几彳可尺寸比例 (3)1.3.2、罐体 (3)133、搅拌器和挡板 (3)1.3.4、消泡器 (4)1.3.5、联轴器及轴承 (4)126、变速装置 (4)1.3.7、通气装置 (4)138、轴封 (5)139、附属设备 (5)第二章、设备的设计计算与选型 (5)2.1、发酵罐的主要尺寸计算 (5)2.1.1、圆筒体的径、高度与封头的高度 (5)2.1.2、圜筒体的壁厚 (7)2.1.3、封头的壁厚 (7)2.2、搅拌装置设计 (8)2.2.3、电痕率 (10)2.3、冷却装置设计 (10)2.3.1、 冷却方式 (10)2.3.2、 冷却水耗臺 (10)2.3.3、 冷却管组数和管径 (12)2.4零部件 (13)2.4.1人孔和视谯 (13)2.4.2 接管口 ................................................................. 13 243、梯子 (15)2.6支座的选型蹄总结 附录 (18)符号的总结 ...................................................................... 18 参考文献 . (20)生物工程设备课程设计任务书―、课程设计题目”1000计的机械搅拌发酵罐”的设计。

2.5®体重 ..................................................................15 16 第三章、计算结果的总、结 ............................................................16 17二课程设计容1、设备所担负的工艺操作任务和工作性质,工作参数的确定。

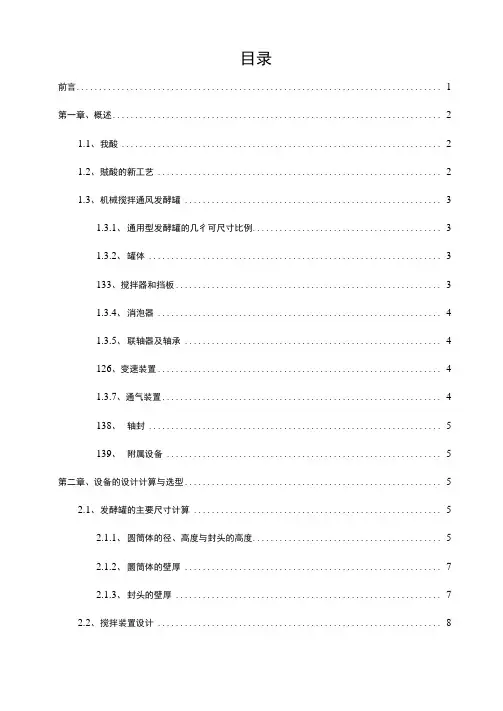

一、通用式发酵罐的尺寸及容积计算1. 发酵罐的尺寸比例不同容积大小的发酵罐,几何尺寸比例在设计时已经规范化,具体设计时可根据发酵种类、厂房等条件做适当调整。

通用式发酵罐的主要几何尺寸如下图。

(1)高径比:H0︰D =(1.7~4)︰1。

(2)搅拌器直径:D i =31D 。

(3)相邻两组搅拌器的间距:S =3D i 。

(4)下搅拌器与罐底距离:C =(0.8~1.0)D i 。

(5)挡板宽度:W =0.1 D i ,挡板与罐壁的距离:B =(81~51)W 。

(6)封头高度:h =h a +h b ,式中,对于标准椭圆形封头,h a =41D 。

当封头公称直径≤2 m 时,h b =25 mm ;当封头的公称直径>2 m 时,h b =40 mm 。

(7)液柱高度:H L =H 0η+h a +h b ,式中,η为装料系数,一般情况下,装料高度取罐圆柱部分高度的0.7倍,极少泡沫的物料可达0.9倍,对于易产生泡沫的物料可取0.6倍。

2. 发酵罐容积的计算圆柱部分容积V 1:0214H D V π=式中符号所代表含义见上图所示,下同。

椭圆形封头的容积V 2:)61(4642222D h D h D h D V b a b +=+=πππ公称容积是指罐圆柱部分和底封头容积之和,其值为整数,一般不计入上封头的容积。

其计算公式如下:)6140221D h H D V V V b ++=+=(公π 罐的全容积V 0: )]61(2[4202210D h H D V V V b ++=+=π如果填料高度为圆柱高度的η倍,那么液柱高度为:b a L h h H H ++=η0装料容积V :)61(40221D h H D V V V b ++=+=ηπη 装料系数η:0V V =η二、通用式发酵罐的设计与计算 1. 设计内容和步骤通用式发酵罐的设计已逐渐标准化,其设计内容及构件见表6-6。

表6-6 发酵罐设计内容及构件设计内容构件的选取与计算 设备本体的设计筒体、封头、罐体压力、容积等 附件的设计与选取 接管尺寸、法兰、开孔及开孔补强、人孔、传热部件、挡板、中间轴承等搅拌装置的设计 传动装置、搅拌轴、联轴器、轴承、密封装置、搅拌器、搅拌轴的临界转速等设备强度及稳定性检验设备重量载荷、设备地震弯矩、偏心载荷、塔体强度及稳定性、裙座的强度、裙座与筒体对接焊缝验算等 2. 发酵罐的结构及容积的计算【例1】某厂间歇式发酵生产,每天需用发酵罐3个,发酵罐的发酵周期为80h ,问需配备多少个发酵罐?根据公式 N =11124803=+⨯(个)根据生产规模和发酵水平计算每日所需发酵液的量,再根据这一数据确定发酵罐的容积。

采用计算流体力学仿真优化50 L发酵罐搅拌系统作者:罗宇笛李啸石小丹来源:《天津农业科学》2015年第05期摘要:采用计算流体力学软件 Fluent 对50 L全自动发酵罐内不同两层桨叶组合的搅拌效果进行气液两相流模拟。

针对发酵罐模拟了4种桨叶组合,对比分析4种组合的速度云图,剪切速率云图以及气含率分布云图,以此优化出一种搅拌效果较好的桨型组合。

根据模拟结果,初步判断组合B的混合效果最好;试验验证组合B的酶活达到193.20 U·mL-1,与原始组合相比,提高了1.1倍。

关键词:计算流体力学;50 L发酵罐;桨叶组合优化;网格划分中图分类号:S817.2 文献标识码:A DOI 编码:10.3969/j.issn.1006-6500.2015.05.012发酵罐是工业上用来进行微生物发酵的设备,被广泛应用于饮料、化工、食品、乳品、佐料、酿酒、制药等行业。

设计成熟的发酵罐物料与能量传递性能强,有利于发酵生产及降低能耗[1]。

按照设备的类别,发酵罐可分为机械搅拌通风发酵罐和非机械搅拌通风发酵罐,其中,机械搅拌通风发酵罐在工业上使用较多。

通常,此类发酵罐的高径比大于1,罐内会装备多层搅拌叶轮,以求达到较均匀的传质混合效果和较好的气含率[2-5]。

传统发酵罐的设计主要依靠实际发酵过程中所积累的经验,试验研究手段存在投资大、周期长、测量困难、效果差等缺点[6]。

因此,寻找一种能够节约成本、缩短开发周期的研究方法显得尤为重要。

近年来,基于计算流体力学(CFD)的理论与方法,借助计算机进行仿真模拟的技术在发酵罐设计方面应用广泛,生物反应器的设计发展迅速[7-8]。

目前,利用计算流体力学相关软件对发酵罐内流场的研究多集中在6直叶圆盘涡轮桨、半圆管圆盘涡轮桨等径流桨,且绝大多数情况下只是对一种桨叶的两层组合甚至单层桨叶进行研究[9]。

本研究对50 L全自动发酵罐设计了4种不同的2层桨叶组合,并采用CFD软件Fluent 模拟气液两相流。

生物工程专业《化工原理课程设计》说明书题目名称50L发酵罐,发酵生产维生素C专业班级09生物工程2班学号学生姓名指导教师博士2011年10月31日目录一、设计方案1设计条件错误!未定义书签。

维生素C发酵工艺流程(莱式法)1山梨醇发酵菌种11.3 发酵罐的尺寸及整体设计1发酵罐的整体几何尺寸1发酵罐圆筒壁厚的计算2发酵罐封头的计算3手孔设计错误!未定义书签。

二、计算3通风量的计算3传热量的计算错误!未定义书签。

冷却水量计算3冷却器面积计算4叶轮的计算4消泡器的计算4夹套的尺寸计算错误!未定义书签。

接管的设计错误!未定义书签。

三、设备的选型5人孔错误!未定义书签。

视镜错误!未定义书签。

接口管错误!未定义书签。

管道接口5四、附录及图纸5五、总结7六、参考文献750L维生素C的发酵罐设计一、设计方案维生素C生产最早靠从柠檬、辣椒、肾上腺等动植物组织中提取。

但仅靠天然存在的这种价格昂贵的维生素C远远不能满足人们的需要,目前,维生素C的工业生产方法主要有莱氏法和两步发酵法。

50L维生素C 发酵罐,分批发酵和主发酵罐的尺寸及附件的设计;维生素C发酵工艺流程(莱式法)维生素C生产菌的选育一般是以D-葡萄糖为原料,经催化氧化的方法变为D-山梨醇,然后用生物氧化的方法产生L-山梨糖,为了保护所有的羟基(除第一位羟基外),将它在酸性液中丙酮化。

用高锰酸钾把生成的双丙酮-L-山梨糖在碱性液中氧化成双丙酮-2-酮基-L古龙酸,再将其去丙酮后生成维生素C的重要前体—2-酮基-L-古龙酸,然后加以内脂化和烯醇化,得到L-抗坏血酸。

化学氧化山梨醇发酵菌种本设计采用生黑葡萄糖酸酐菌R-30型,弱氧化醋酸杆菌发酵罐的尺寸及整体设计.1发酵罐的整体几何尺寸维生素C的发酵是适用自吸式发酵罐,它可以自行吸入空气而不需要对空气进行压缩,也不用搅拌器发酵罐体部分的尺寸有一定的比例,罐的高度与直径之比一般为1.7~4倍左右。

确定发酵罐直径和高度自吸式发酵罐的筒体高度和直径比发酵罐的高径比:取H/D=2 发酵罐体积的近似计算:V 0=V b +V d =1/4D 23V 0:发酵罐的公称容积,已知V 0为3; V b :发酵罐的筒身容积,m 3; V d :发酵罐的下封头容积,m 3; D :发酵罐的筒体直径,m ; H :发酵罐的筒体高度,m 求得D=,H=。

摘要目前,城市生活垃圾处理方法大多采用卫生填埋、焚烧、堆肥等方法,但这些方法都在一定程度上对土壤、地下水和大气都造成现实或潜在的危害。

城市生活垃圾中含有约40%的有机质,经过机械液化可以获得液态垃圾有机质浆液,采用厌氧发酵的方法进行深度处理,不仅可以获得沼气,还可以得到纯生态的有机肥,从而达到资源化的目的。

因此,垃圾有机质液化与厌氧发酵是一种处理城市生活垃圾的理想方法。

本论文通过收集、查阅大量国内文献资料,对厌氧发酵过程原理以及目前厌氧反应器的发展进行了较为详细的概括和总结。

厌氧反应器的发展按照工艺特点分为三代,每一代的性能都更加优越。

但是,垃圾有机质浆液的物料特性与一般的有机废液不同,且垃圾有机质浆液的成分更为复杂。

现有的厌氧反应器在处理有机垃圾时在进出料、和气体导排等存在许多问题,尤其是物料的停留时间无法保证。

故现有的厌氧反应器并不能满足液态垃圾发酵的要求。

本论文着眼于现有厌氧反应器的改进。

以发酵罐为原型,针对液态垃圾发酵工艺的特点与要求,进行设计与选型。

本论文研究1m3液态垃圾发酵罐的选型和计算.发酵罐以机械通风搅拌发酵罐为基础。

由于液态垃圾采用的是厌氧发酵,无需溶解氧,故而取出通气装置。

在此,设计的最大重点在于搅拌混合与温度控制两个方面。

在搅拌器的选型上考虑能耗,选用弯叶式开启涡轮搅拌器,有助于降低搅拌所需要的轴功率。

在温度控制方面,一般情况下,大型的发酵罐不需要加热,因为发酵过程中会产生大量的热,通常考虑冷却情况加多。

在本论文中考虑了发酵罐相对较小,故考虑了冷却和加温两种情况。

发酵罐的温度控制依靠的是夹套,通过向夹套通入冷水(自来水)冷却或接通夹套内电热管加热来控制发酵的温度。

关键词:城市生活垃圾;有机质垃圾液化;厌氧反应器;发酵罐;设计与选型;搅拌器;温度控制;AbstractCurrently, municipal solid waste disposal method is mostly usedsanitary landfill, incineration, composting and other methods, but these methods were to some extent, on soil, groundwater and the atmosphere are causing real or potential hazards. MSWcontains about 40% of the organic matter can be obtainedthrough the mechanical liquid slurry of liquid organic waste,anaerobic fermentation using advanced treatment methods, not only can get gas, you can also get pure ecological organic fertilizer, so as to achieve resource-oriented Purposes.Therefore, the waste liquid and the anaerobic fermentation of organic matter is an ideal treatment method for municipal solid waste.This paper, through the collection, access to large amounts of domestic literature, the principle of anaerobic fermentation process and the current development of the anaerobic reactor in a more detailed summary and summary. The development ofanaerobic reactors is divided into three generations according toprocess characteristics, the performance of each generation are more superior. However, the material characteristics of wasteorganic matter in the slurry of organic waste in general is different from the composition of the slurry and the waste organic matter is more complex. Existing anaerobic reactor treating organic waste material in and out of time, and gas there are many problems such as lead row, especially residence time of material can not be guaranteed. Therefore, the existing anaerobic reactor can not meet the requirements of the fermentation liquid waste.This paper focuses on the existing fermentation reactor improvements. Fermentation process for the liquid waste characteristics and requirements of the anaerobic fermentation tank design and selection. In this study, the liquid waste fermentation tank 1m3 Selection and calculation. The selection fermenter stirred fermentation tank by mechanical ventilation as the basis for design. Liquid waste is used in the anaerobic fermentation, the biggest focus of mixing and temperature control. Selection of the stirrer, select the six flat blade turbines blender.Taking into account the temperature control cooling and heating two cases. Directly by the cooling water cooling. Considerations for heating, cooling water in the jacket heater to add heat to ensure that the best temperature.Key words: Municipal solid waste; organic waste liquid; anaerobic reactor;fermentation tanks; design and selection; mixer; temperature control;目录前言1 概述 (6)1.1 城市生活垃圾的定义 (6)1.2 城市生活垃圾的危害 (6)1.3 城市生活垃圾的处理及研究现状 (7)1.3.1卫生填埋 (7)1.3.2焚烧 (7)1.3.3好氧堆肥 (8)1.3.4其他方法 (8)1.4 厌氧发酵法处理城市生活垃圾有机质的研究及应用现状 (8)1.5 厌氧反应器技术进展 (9)1.5.1第一代厌氧反应器 (9)1.5.2第二代厌氧反应器 (10)1.5.3第三代厌氧反应器 (11)1.6 本论文研究的主要内容、研究目的和意义 (12)2 设计原理和设计方案 (13)2.1 厌氧发酵的基本原理 (13)2.1.1两段理论 (13)2.1.2三段理论 (13)2.2 有机固废厌氧发酵的影响因素 (15)2.2.1温度 (15)2.2.2 pH值 (16)2.2.3厌氧环境 (16)2.3 液化垃圾有机质溶液的性质 (16)2.3.1液化有机质浆液营养组分 (16)2.3.2粘度的确定 (17)2.4 发酵罐的设计方案 (19)3 机械通风发酵罐的设计说明书 (20)3.1 主要几何尺寸 (20)3.1.1D、H的确定 (21)3.1.2容积的确定 (22)3.2 搅拌器的选择 (22)3.2.1搅拌器的作用 (22)3.2.2几种常用的搅拌器 (22)3.2.3搅拌器的选型和计算 (24)3.2.4挡板的计算 (24)3.3 搅拌功率的计算 (25)3.3.1搅拌转速的确定 (25)3.3.2 搅拌功率的确定 (25)3.3.3电机功率Pw (26)3.4 传热面积的计算 (27)3.4.1发酵产生的热量 (27)3.4.2冷却面积 (27)3.4.3核算夹套冷却面积 (28)3.4.4发酵加热情况的考虑 (28)3.5 壁厚的计算 (29)3.5.1罐圆柱体部分壁厚的计算 (30)3.5.2封头壁厚的计算 (30)3.5.3夹套的壁厚的计算 (30)3.6开孔与管道连接 (31)3.6.1液态垃圾厌氧发酵罐的主要开孔 (31)3.6.2接管尺寸的确定 (32)4 结论 (33)参考文献附录引言随着经济和社会的高速发展,各种类型的固体废物越来越多。

50L式厌氧发酵罐的设计引言厌氧发酵是一种利用微生物在无氧条件下产生能量和有机产物的生物过程。

在厌氧发酵中,微生物利用有机废弃物或底物产生生物气、有机酸等有用产物。

厌氧发酵具有高效、环保、低成本等优点,在环境保护和资源回收利用方面具有重要意义。

而厌氧发酵罐是进行厌氧发酵的重要设备,其设计合理与否直接影响发酵效果和设备使用寿命。

本文将介绍一个50L式厌氧发酵罐的设计方案,包括罐体结构设计、搅拌系统设计、温度控制系统设计、气体收集系统设计等方面,以期为厌氧发酵设备制造和应用提供一些参考和借鉴。

一、罐体结构设计1.1罐体材料选择1.2罐体结构设计1.3罐体底部设计罐体底部设计应考虑到搅拌系统的安装和运行,同时要保证气体收集管的畅通。

底部可设计为锥形,方便搅拌机械的工作,并具有排放废物、清洗设备等功能。

二、搅拌系统设计2.1搅拌机械选择2.2搅拌动力设计三、温度控制系统设计3.1传热方式选择3.2温度传感器选择温度传感器是温度控制系统的核心部件,应选用精度高、响应快、稳定性好的传感器。

常见的选择包括PT100、热电偶等。

3.3控制系统设计温度控制系统应包括温度传感器、控制器、执行器等部分,能够实现温度设定、监控、反馈等功能。

控制系统应稳定可靠,操作简便,对发酵过程的温度控制起到关键作用。

四、气体收集系统设计结论50L式厌氧发酵罐是一种小型的厌氧发酵设备,其设计合理与否直接关系到发酵效果和设备寿命。

本文介绍了50L式厌氧发酵罐的设计方案,包括罐体结构、搅拌系统、温度控制系统、气体收集系统等方面的设计要点,以期为相关设备制造和应用提供一些参考和借鉴。

希望通过本文的介绍,可以为厌氧发酵设备的研发和应用提供一些有益的启示。

发酵罐设计说明书发酵罐设计说明书一、引言本文档是为了详细说明发酵罐的设计方案,包括设计目的、设计原则、设计要求和具体的设计方案等。

本文档的目标是确保发酵罐的设计满足生产需求,同时确保其安全性和可靠性。

二、设计目的发酵罐是用于发酵过程的容器,其设计目的是提供一个能够支持发酵过程的环境和设备,使得发酵过程能够顺利进行,同时确保产品质量和安全。

三、设计原则1.安全性:发酵罐的设计必须符合相关的安全标准和规范,确保操作人员和设备的安全。

2.可靠性:发酵罐的设计必须能够保证其正常运行和长期稳定性。

3.高效性:发酵罐的设计要考虑最大程度的提高发酵效率,提高生产效益。

4.可维护性:发酵罐的设计要考虑方便的维修和保养,降低维护成本。

四、设计要求1.容量要求:根据生产需求确定发酵罐的容量,确保足够的产能。

2.材料选择:选择适合发酵过程的材料,确保材料的耐腐蚀性和耐高温性。

3.冷却系统:设计合适的冷却系统,确保发酵过程中的温度控制。

4.气体控制系统:设计合适的气体控制系统,确保发酵过程中的气体供应和排放。

5.清洗系统:设计合适的清洗系统,确保发酵罐的清洁和卫生。

6.自动化控制系统:设计合适的自动化控制系统,确保发酵过程的自动化和监控。

五、设计方案1.发酵罐结构:设计合适的发酵罐结构,包括底部,侧壁,顶盖等部分。

2.冷却系统设计:设计合适的冷却系统,包括冷却介质循环系统和温度控制系统。

3.气体控制系统设计:设计合适的气体控制系统,包括气体供应和排放系统。

4.清洗系统设计:设计合适的清洗系统,包括清洗介质循环系统和清洗装置。

5.自动化控制系统设计:设计合适的自动化控制系统,包括传感器、控制器等设备。

六、附件本文档涉及的附件包括相关的设计图纸和技术参数表。

七、法律名词及注释1.安全标准:指根据相关法规和标准确定的保护人员和设备安全的要求。

2.耐腐蚀性:指材料对于化学物质的耐受性。

3.耐高温性:指材料对于高温环境的稳定性和可靠性。

厌氧罐制作技术方案厌氧罐是一种用于进行厌氧发酵的装置,常用于垃圾处理、污水处理、生物质能源生产等领域。

下面是一个关于厌氧罐制作技术方案的详细说明,总计超过1200字。

1.厌氧罐的尺寸设计厌氧罐的尺寸设计需要考虑到发酵物质的数量、负载量、发酵周期等因素。

一般而言,厌氧罐的直径应该在3-5米之间,高度则根据需要进行调整。

在尺寸设计过程中,还需要考虑设备的安装和维护便利性,例如,在罐体上方设置检修孔、搅拌装置等。

2.厌氧罐的材料选择厌氧罐的材料选择应该具备耐腐蚀、耐高温、耐压力的特点。

常用的材料包括碳钢、不锈钢等。

对于特殊情况,例如处理含有酸碱等强腐蚀介质的厌氧发酵物质,可以选择具备更高耐腐蚀性能的材料。

3.厌氧罐的结构设计厌氧罐的结构设计应该保证罐体内部的气体密封性。

常见的设计包括四翼板式罐体结构、圆柱形罐体双防渗漏结构等。

同时,在结构设计中也需要考虑搅拌装置的设置,以有效混合发酵物质,提高发酵效率。

4.厌氧罐的进料和排放口设计厌氧罐的进料和排放口需要与发酵物质的输送系统相匹配。

进料口通常需要设置均匀分布装置,以保证发酵物质的均匀分布。

排放口通常需要设置调节装置,以便根据需要进行物质的排放控制。

5.厌氧罐的加热装置设计在一些情况下,需要对厌氧罐进行加热以提高发酵效率。

加热装置设计需要考虑加热介质的选择、加热方式的确定等。

常见的加热方式包括蒸汽加热、电加热等。

6.厌氧罐的气体处理系统设计厌氧发酵过程中会产生大量的气体,需要进行处理。

气体处理系统的设计需要考虑气体的成分、气体产量、气体处理效率等因素。

常见的气体处理方式包括燃烧、吸收等。

7.厌氧罐的安全措施设计厌氧罐的操作存在一定的安全隐患,例如气体泄漏、爆炸风险等。

在设计过程中,需要考虑安全措施的设置,例如安全阀、防爆装置等,以保证操作人员和设备的安全。

8.厌氧罐的监测与控制系统设计为了提高工艺的可控性和运行效率,需要设计监测与控制系统。

监测系统可以监测厌氧罐的温度、压力、PH值等参数,控制系统可以根据监测参数调整搅拌速度、加热功率等工艺参数。

50L机械搅拌发酵罐设计机械搅拌发酵罐主要由发酵罐、搅拌装置、传动装置和轴封装置等部分组成。

发酵罐包括罐体和传热装置,他是提供反应空间和反应条件的部件。

搅拌装置由搅拌器和搅拌轴组成,靠搅拌轴传递动力,由搅拌器达到搅拌目的。

传动装置包括电动机、减速机及机座、连轴器和底座等附件,它为搅拌器提供搅拌动力和相应的条件。

轴封装置为发酵罐和搅拌轴之间的密封装置,以封住罐体内的流体不致泄漏,并使得罐内流体不受外界污染。

第一章发酵罐结构一,发酵罐结构选型机械搅拌发酵罐的主要部分是一圆柱形容器,其结构形式与传热方式有关。

常用的传热方式有夹套式壁外传热结构和罐体内部蛇管传热结构。

根据工艺要求,罐体上还需安装各种工艺接管。

根据已知条件:罐体全容积V=50L,设计压力P=0.25Mpa,设计温度T=1300C查搅拌罐使用范围规格表得:选择41型搅拌罐,其罐底为焊接的标准椭圆型封头,顶盖为可拆连接的平盖,换热器型式为整体夹套式。

二,罐体尺寸确定发酵罐包括罐体和装焊在其上的各种附件。

1,罐体的高径比和装料量在知道发酵罐的全容积(V=50L)以后,首先要选择适宜的高径比(H/D i)和装料量,确定筒体的直径和高度(1)罐体的高径比选择罐体的高径比应考虑的主要因素有三个方面:<1>,高径比对搅拌功率的影响一定结构形式搅拌器的浆叶直径同与其装配的搅拌罐罐体内径通常有一定的比例范围.随着罐体高径比的减小,即高度减小而直径放大,搅拌器浆叶直径也相应放大。

在固定的搅拌轴转数下,搅拌器功率与搅拌器浆叶直径的5次方成正比。

所以随着罐体直径的放大,搅拌器功率增加很多。

<2>,罐体高径比对传热的影响罐体高径比对夹套传热有显著影响。

容积一定时高径比越大则罐体盛料部分表面积越大,夹套的传热面积也越大。

同时高径比越大,则传热表面距离罐体中心越近,物料温度梯度就越小,有利于提高传热效果。

<3>,物料特性对罐体高径比的要求发酵罐的搅拌反应对罐体的高径比有着特殊要求,为了使通入罐内的空气与发酵液有充分的接触时间,需要有足够的高度,就希望高径比取的大一点。

目录目录 (I)摘要 (III)Abstract (IV)第一章前言 (1)1 引言 (1)2餐厨垃圾处理处置现状 (1)2.1 粉碎直排 (1)2.2 肥料化处理 (2)2.3 饲料化处理 (2)2.4 生物发酵制氢技术 (2)2.5 厌氧发酵技术 (3)3 厨余垃圾厌氧发酵技术详探 (4)第二章:工艺计算 (6)2.1初始设计参数 (6)2.2 设计计算参数 (6)2.3反应器的传热计算 (7)2.4确定夹套里水的质量流量 (8)第三章发酵罐的结构设计 (9)3.1 发酵罐尺寸的初选 (9)3.2 发酵罐搅拌器的选型 (10)3.3 发酵罐传热元件的设计 (11)3.3.1 传热元件的选取 (11)3.3.2 夹套的尺寸及连接型式 (12)3.4 发酵罐的具体尺寸的设计计算 (13)3.4.1 发酵罐筒体厚度设计计算 (13)3.4.2 封头厚度计算 (14)3.4.3夹套的壁厚计算 (16)3.5 发酵罐搅拌功率计算及电机的选型 (16)3.5.1搅拌功率计算 (16)3.5.2 电机的选型 (16)3.6 传动装置及选型 (17)3.6.1减速器的选取 (17)3.6.2 联轴器的选择 (17)3.6.3 搅拌轴的设计 (18)3.6.3.1 搅拌轴强度预算 (18)3.6.3.2 按扭矩和弯矩合成计算轴强度 (19)3.6.3.3 搅拌轴临界转速的校核 (21)3.6.4 凸缘法兰的选型 (23)3.6.5 安装底盖的选型 (24)3.6.6螺栓强度的校核 (25)3.7 水压试验 (26)3.8接管及管法兰的设计 (27)第四章发酵罐的附件的选取 (29)4.1 视镜的选取 (29)4.2 温度计测量元件 (29)4.3 挡板的选型 (30)4.4 支座的选型 (30)4.5 转轴的密封 (32)4.6焊接结构设计 (33)结论 (35)致谢 (36)参考文献 (37)附录 (39)50L通用式厌氧发酵罐的设计摘要本设计介绍了餐厨垃圾的成分、特点,综述了目前处理厨余垃圾的基本方法:饲料化技术、堆肥化处理技术、生物厌氧发酵技术。

确定了厨余垃圾的厌氧发酵工艺,先对收集来的厨余垃圾进行预处理:除杂、含水量的调节、PH的调节等,用泵打入发酵罐进行厌氧发酵。

本设计着重于厌氧发酵罐的设计,对发酵罐罐体的尺寸,发酵工艺,搅拌功率,搅拌桨,搅拌轴等进行了设计计算和应力校核。

对于一些相对复杂的设计过程全部运用了MATLAB进行编程计算。

关键词:厨余垃圾;处理技术;厌氧发酵;厌氧发酵罐;搅拌轴设计;MATLAB编程计算50L Universal Design of anaerobicfermentation tankAbstractThis design introduces food waste composition, characteristics, review the current basic kitchen waste treatment method: Feed technology, composting, biological anaerobic fermentation. Kitchen waste to determine the anaerobic fermentation process, the first of collected kitchen waste pretreatment: purification, water regulation, PH adjustment, etc., into the fermentation tank with a pump for anaerobic fermentation. The design focuses on the design of anaerobic fermentation, the fermentation jars of body size, fermentation technology, mixing power, impeller, shaft, etc. Check the design. For some relatively complex design of all calculated using the MATLAB programming.Key words:food waste; processing technology; anaerobic fermentation; anaerobic fermentation; shaft design; MATLAB programming calculation第一章前言1 引言餐厨垃圾主要是指居民日常生活及除此以外的食品加工、饮食服务、单位供餐等活动中产生的垃圾[1]。

餐厨垃圾包括废弃食用油脂和厨余垃圾。

其中废弃食用油脂是指不可再食用的动植物油脂和各类油水混合物,而厨余垃圾是指食物残余和食品加工废料,主要为餐厨垃圾中的固体残留物。

近年来,随着人们生活水平的日益提高以及全球人口的增加,厨余垃圾的产量呈现明显的增长趋势。

目前,全球每年产生的城市生活垃圾为500亿t左右,其中厨余垃圾约占其中的10%~20%[2]。

我国厨余垃圾产量巨大,据国家环境公报显示,2001年城市生活垃圾的清运量13470.4万t,其中厨余垃圾4041.1万~5388.2万t,占城市生活垃圾总量的30%~50%[3]。

目前,国内外厨余垃圾资源化技术主要有粉碎直排、料化处理技术、饲料化技术肥、生物制氢、厌氧发酵处理技术等。

2餐厨垃圾处理处置现状2.1 粉碎直排由于厨房空间有限,因此就地减量处理是餐厨垃圾处理的基本立足点。

目前一些国家普遍采用在厨房配置餐厨垃圾处理装置,将粉碎后的餐厨垃圾排人市政下水管网的方法。

如国外研制的餐厨垃圾机械研磨装置即通过高速运转的刀片将装在内胆的各种食物垃圾切碎搅拌后冲入下水道,这样可部分解决下水道堵塞问题。

但餐厨垃圾粉碎直排容易产生污水和臭气,滋生病菌、蚊蝇和导致疾病传播,油污凝结成块会造成排水管堵塞,降低城市下水道的排水能力,高油脂含量等特性也增加了城市污水处理厂和垃圾填埋场负荷,同时也不可避免地产生二次污染[4]。

2.2 肥料化处理厨余垃圾的肥料化处理方法主要包括好氧堆肥和厌氧消化两种。

好氧堆肥过程是在有氧条件下,利用好氧微生物分泌的胞外酶将有机物固体分解为可溶性有机物质,再渗入到细胞中,通过微生物的新陈代谢,实现整个堆肥过程[5]。

同时,由好氧堆肥引申出一些类似的方法,如蚯蚓堆肥是近年来发展起来的一项新技术,利用蚯蚓吞食大量厨余垃圾,并将其与土壤混合,通过砂囊的机械研磨作用和肠道内的生物化学作用将有机物转化为自身或其他生物可以利用的营养物质。

厨余垃圾的厌氧消化处理是指在特定的厌氧条件下,微生物将有机垃圾进行分解,其中的碳、氢、氧转化为甲烷和二氧化碳,而氮、磷、钾等元素则存留于残留物中,并转化为易被动植物吸收利用的形式[6]。

厨余垃圾的肥料化处理的缺点是肥料质量不高,同时较高质量的堆肥方式成本比较高,推广困难。

2.3 饲料化处理厨余垃圾的饲料化处理原理是利用厨余垃圾中含有的大量有机物,通过对其粉碎、脱水、发酵、软硬分离后,将垃圾转变成高热量的动物饲料,变废为宝目前我国厨余垃圾的饲料化处理技术已趋成熟,有多种类型的处理技术在上海、北京、武汉、济南等城市推广应用。

在饲料化处理中,最为重要的一步工艺就是发酵,在该方向上很多研究都取得了显著成果。

邬苏焕[7]等通过采用多种酵母菌和霉菌的混合发酵,筛选出白地酶 F-1,米曲霉F-6进行优势菌种组合,在一定的发酵条件下,最终得到的饲料粗蛋白含量33.87%,比原料增加了6.85%;陈金钟[8]等采用多菌种混合发酵同时处理泔脚和秸杆,在两者按3:1混合,温度150℃,高压锅中高温湿热酸处理的条件下,获得了粗蛋白> 25%,粗纤维<18%,水分< 10%的高饲料。

但就总体来说,厨余垃圾饲料化同样存在着质量不高、销路不好的问题。

2.4 生物发酵制氢技术氢是一种清洁能源,且燃烧发热量高,因此被普遍认为是最有潜力的替代能源。

传统的化学产氢法;电解水或热解石油、天然气>能耗大且生产成本高,而生物制氢;主要利用光合细菌产氢和发酵产氢>法反应条件温和、能耗低,因而受到关注。

Lay Jiunn-Jyi[8]等从活性污泥中获取微生物,对不同化学组成的餐厨垃圾:糖类(米和马铃薯)、酯类(肥肉和鸡皮)、蛋白质(鸡蛋和瘦肉)进行发酵产氢,得出糖类垃圾的产氢能力大概是其他2类的20倍。

刘敏等[9]采用连续流厌氧发酵法研究了糖蜜废水、淀粉废水与牛奶废水生物制氢,结果表明,糖蜜废水与淀粉废水都是较好的厌氧发酵法生物产氢底物,3大类有机物中碳水化合物是目前技术条件下最具可能性的原材料。

而碳水化合物中,溶解性好的糖比溶解性差的淀粉更具生物产氢可行性,但淀粉比溶解性糖更具有产氢前景,牛奶废水则不适用于作为CSTR反应器中发酵法生物制氢底物。

赵春芳等[10],进行了以葡萄糖为基质的消化污泥厌氧发酵产氢气的研究,结果表明在厌氧产酸阶段,通过控制体系的PH和污泥停留时间(SRT),可以得到较高的产氢量。

在PH为5.0、SRT为6h的条件下,产氢能力达到2.298L/(L·D),日均处理葡萄糖COD负荷8.7Kg。

2.5 厌氧发酵技术由于厨余垃圾容易发酵、变质、腐烂,不仅产生大量的毒素,散发恶臭气体,还污染水体和大气,所以厨余垃圾如果得不到及时的处理,不仅影响城市市容和环境卫生,而且会传播疾病,危害人们的日常生活和身体健康。

但与其他垃圾相比,厨余垃圾因其高碳氮比(C/N)、营养元素多、可生化性强等特点,适合于厌氧发酵的处理技术。

其处理的优点在于利用微生物降解有机成分,不仅具有较高的废物处理效率,而且还可以得到有机肥料、化工产品以及生物气能源等。

目前,在国内外厌氧发酵技术已应用于酒精、食品、制药、化工等行业的废水处理过程中。

随着厌氧发酵技术的广泛运用,国内外已经有将该技术用于厨余垃圾处理的实例,并获得乙酸等化工产品,取得了一定的效果。

为了提高厨余垃圾厌氧发酵产酸的效率,笔者以厨余垃圾为原料,采用正交试验设计方法,研究接种比例、pH值和温度对厨余垃圾厌氧发酵产酸的影响,并最终确定厨余垃圾厌氧发酵产酸的最佳条件[11]。

其具体工艺如下此工艺是以后各种高固体厌氧消化工艺的基础。

3 厨余垃圾厌氧发酵技术详探采用厌氧发酵工艺处理厨余垃圾具有许多独特的优点[12]:(1)厌氧系统可以处理含固率为10%-25%的有机废弃物,厨余垃圾的含固率一般在15%-20%左右,因此发酵前既不需加水也不需要脱水,简化了前处理,也节约了能耗;(2)通常,有机物碳氮比在20-30间最适合厌氧发酵而厨余垃圾的碳氮比在10-25之间,非常适合厌氧发酵,如果碳氮比过低还可以添加猪粪和污泥等碳氮比较高的有机废弃物进行调节;(3)厌氧发酵具有有机负荷高、占地少、周期短、对环境造成的负面作用小特别适合环境要求高的城市;(4)厌氧发酵可以在处理厨余垃圾时,同时处理其它可腐有机物如粪便、污泥等,并根据各种需求添加相应的添加料、制造特种肥料、提高产品的附加值。