固体燃料气化解析

- 格式:ppt

- 大小:6.45 MB

- 文档页数:214

气化炉的原理

气化炉是一种将固体燃料转化为气体燃料的装置,也称为煤气化炉。

气化炉的工作原理是将固体燃料加热至高温状态下,通过控制氧气的供应量,使得固体燃料部分氧化产生一氧化碳和氢气等可燃气体。

这些可燃气体可以作为燃料直接燃烧,也可以用于生产合成气、合成甲醇等化工产品。

在气化炉的操作过程中,固体燃料会经过干燥、热解、气化等多个阶段。

首先,固体燃料在气化炉中受热,发生干燥反应,将其中的水分蒸发出来。

接着,固体

燃料在高温状态下进行热解反应,产生可燃气体和固体残渣。

最后,在缺氧或低氧气氛下,可燃气体继续进行气化反应,产生一氧化碳、二氧化碳、氢气等可燃气体。

气化炉有多种类型,如固定床气化炉、流化床气化炉、旋转床气化炉等。

不同类型的气化炉在操作原理、反应温度、反应时间、产物组成等方面存在差异。

固定床气化炉是气化炉的一种常见类型,其特点是固体燃料在气化过程中不动,气体

通过燃料床中的孔隙流动,燃烧产生的热量加热燃料。

流化床气化炉则是将固体燃料在气流中悬浮,燃料与气体充分接触,气化效率更高。

总之,气化炉的原理是通过高温状态下对固体燃料进行干燥、热解和气化等反应,产生可燃气体,可用于直接燃烧、合成气或化工产品等多种用途。

汽化炉工作原理

汽化炉是一种用于将固体燃料转化为气体燃料的设备。

其工作原理主要包括以下步骤:

1. 加料:将固体燃料(如煤、木材等)通过料斗或其他方式加入到汽化炉中。

2. 干馏:固体燃料进入汽化炉后,燃烧产生的高温、缺氧环境下,发生干馏反应。

在高温下,固体燃料中的不稳定化合物会分解,生成焦炭、秸秆灰、气体和液体产物。

3. 碳化:部分燃料会发生碳化反应,生成较稳定的焦炭。

焦炭是一种多孔的固体材料,具有高热值和较低的灰份含量,适合作为燃料使用。

4. 气化:在高温下,固体燃料中的挥发分会发生气化反应,生成可燃气体。

气化产物主要包括一氧化碳(CO)、氢气

(H2)、一氧化二氮(N2O)等。

这些气体可以用于供给工业过程的热源或用作化学反应的原料。

5. 催化:为了提高气化效率和产物的质量,有些汽化炉会添加催化剂。

催化剂可促进燃烧和气化反应,提高燃料的转化率和产物的品质。

6. 分离:汽化产物中的固体、液体和气体通过冷却、净化等处理过程进行分离。

其中气体燃料可以通过燃烧或其他方式进行利用,液体产物可以进一步加工提纯,而焦炭则可以作为附加

产物进行利用。

总之,汽化炉通过在高温、缺氧环境下使固体燃料发生干馏、碳化和气化反应,将其转化为气体燃料和其他有用化学品。

这种转化过程可以提高燃料的利用效率,并减少对传统固体燃料的依赖。

固体燃料的气化过程及设备固体燃料是指那些不易挥发的固体物质,例如煤和生物质等。

而气化是一种将固体燃料转化为可燃气体的过程。

在气化过程中,固体燃料被加热并与氧气或气体反应,从而产生可燃气体和灰燃残渣。

本文将介绍固体燃料的气化过程和常用设备。

气化过程干式气化干式气化是在没有用水的条件下进行气化。

在干式气化中,固体燃料通常被加热至200-800℃的温度范围内,然后经过一系列的热解和化学反应转化为可燃气体。

该过程中生成的气体是水蒸汽、二氧化碳、一氧化碳、氢气等。

常用的设备包括固定床气化炉、移动床气化炉和旋转床气化炉等。

湿式气化湿式气化是在加水条件下进行的气化。

在湿式气化过程中,固体燃料通常被加热至300-600℃的温度,然后通过蒸汽进行气化。

在湿式气化中,水蒸气是主要的反应物质,反应过程会产生大量的氢气。

湿式气化主要用于处理生物质。

常见的设备包括喷雾床气化炉和旋转床气化炉等。

气化设备固定床气化炉固定床气化炉是一种将固体燃料转化为可燃气体的设备。

它是将固体燃料放入反应器中,通入氧气和水蒸气,在高温高压下发生气化反应,产生可燃性气体。

该设备具有结构简单、操作简单、安全可靠等优点。

但是,它的气化效率较低,需要占用较大的空间和能源。

移动床气化炉移动床气化炉是固定床气化炉的改进型。

它的反应器是一个可以移动的炉具,可以周期性地取出灰渣和添加燃料。

该设备具有气化效率高、能源利用率高、节能环保等优点。

但是,它的结构比较复杂,需要较为精密的控制系统。

旋转床气化炉旋转床气化炉是一种可以连续气化固体燃料的设备。

固体燃料通过发射器和旋转床进入反应器中,然后与氧气和水蒸气发生反应,生成可燃气体。

该设备具有气化效率高、反应均匀、空间占用小等优点。

但是,它的设备成本较高。

结论固体燃料的气化是一种将固体燃料转化为可燃气体的重要技术。

干式气化和湿式气化是常用的气化过程。

在气化设备方面,固定床气化炉、移动床气化炉和旋转床气化炉是常用的设备。

气化原理气化是指将固体或液体燃料转化为气体燃料的热化学过程。

当秸秆类物料燃烧时,需要一定量的氧气,如果提供的氧气等于或多于这个值,秸秆便可以充分地燃烧了,最后的残余物为灰分。

如果提供的氧气是少于这个值,秸秆在燃烧过程中便不能全部烧掉,提供的氧气越少,没能烧掉的可燃成分就越多,这些可燃成分包括炭、挥发分气体(CO,H2,CH4),这就是秸秆气的主要成分。

二、气化过程为了更好地描述秸秆的气化过程,我们以第六代固定床气化炉为例,具体分析秸秆的气化过程。

秸秆在第六代气化炉中的气化过程可以用下图表示。

秸秆从上部加入,气化剂(空气)从底部吹入,气化炉中参与反应的秸秆自上而下分成干燥区,热分解区(裂解区),还原区和氧化区。

下面就四个反应区分别描述秸秆的气化过程:1、氧化反应空气由气化炉的底部进入,在经过灰渣层时被加热,加热后的气体进入气化炉底部的氧化区,在这里同炽热的炭发生燃烧反应,生成二氧化碳同时放出热量,由于是限氧燃烧,氧气的供给是不充分的,因而不完全燃烧反应同时发生,生成一氧化碳,同时也放热量。

在氧化区,温度可达1000~1200℃,反应方程式为:C+O2=CO2+△H △H=408.8千焦在氧化区进行的均为燃烧反应,并放出热量,也正是这部分反应热为还原区的还原反应、物料的裂解和干燥,提供了热源。

在氧化区中生成的热气体(一氧化碳和二氧化碳)进入气化炉的还原区,灰则落入下部的灰室中。

2、还原反应在还原区已没有氧气存在,在氧化反应中生成的二氧化碳在这里同炭及水蒸气发生还原反应,生成一氧化碳(CO)和氢气(H2)。

由于还原反应是吸热反应,还原区的温度也相应降低,约为700~900℃。

还原区的主要产物为一氧化碳(CO)、二氧化碳(CO2)和氢气(H2),这些热气体同在氧化区生成的部分热气体进入上部的裂解区,而没有反应完的炭则落入氧化区。

3、裂解反应在氧化区和还原区生成的热气体,在上行过程中经过裂解层,同时将秸秆加热,当秸秆受热后发生裂解反应。

煤气气化炉工作原理

煤气气化炉是一种能够将固体燃料转化为可燃气体的设备。

其工作原理可以分为以下几个步骤:

1. 煤气气化:煤炭等固体燃料首先被送入炉腔内,通过加热使其发生热解和气化反应。

在高温下,固体燃料中的可燃物质被分解出来,生成一种混合气体,其中主要成分是一氧化碳(CO)和氢气(H2)。

2. 燃料供给:通过控制进料机构,固体燃料以适量的速度持续供给到气化炉中,以维持气化反应的持续进行。

3. 燃烧过程:气化炉内的混合气体进一步与空气进行混合,并在燃烧室中点火燃烧。

在燃烧过程中,一氧化碳和氢气与氧气反应,释放出大量的热能,并产生二氧化碳和水蒸气等气体产物。

4. 热量回收:通过烟气热交换器等设备,从燃烧产生的高温烟气中回收热能。

这些热能可以用于加热气化炉的进料,提高能源利用效率。

5. 气体清洁:经过燃烧后的烟气会进入净化系统进行除尘和脱硫等处理,以达到排放标准。

煤气气化炉的工作原理基于固体燃料的热解和气化反应以及烟气的燃烧过程,最终实现了将固体燃料转化为可燃气体的目的。

这种可燃气体可以作为燃料用于工业加热、发电或炼油等过程中。

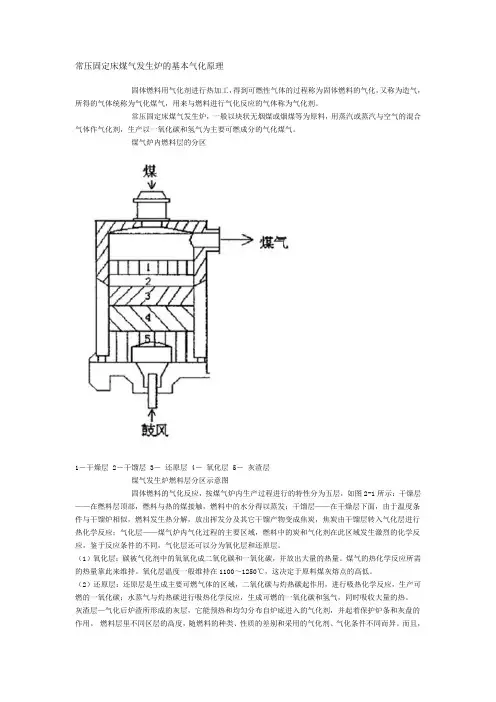

常压固定床煤气发生炉的基本气化原理固体燃料用气化剂进行热加工,得到可燃性气体的过程称为固体燃料的气化,又称为造气,所得的气体统称为气化煤气,用来与燃料进行气化反应的气体称为气化剂。

常压固定床煤气发生炉,一般以块状无烟煤或烟煤等为原料,用蒸汽或蒸汽与空气的混合气体作气化剂,生产以一氧化碳和氢气为主要可燃成分的气化煤气。

煤气炉内燃料层的分区1-干燥层 2-干馏层 3-还原层 4-氧化层 5-灰渣层煤气发生炉燃料层分区示意图固体燃料的气化反应,按煤气炉内生产过程进行的特性分为五层,如图2-1所示:干燥层——在燃料层顶部,燃料与热的煤接触,燃料中的水分得以蒸发;干馏层——在干燥层下面,由于温度条件与干馏炉相似,燃料发生热分解,放出挥发分及其它干馏产物变成焦炭,焦炭由干馏层转入气化层进行热化学反应;气化层——煤气炉内气化过程的主要区域,燃料中的炭和气化剂在此区域发生激烈的化学反应,鉴于反应条件的不同,气化层还可以分为氧化层和还原层。

(1)氧化层:碳被气化剂中的氧氧化成二氧化碳和一氧化碳,并放出大量的热量。

煤气的热化学反应所需的热量靠此来维持。

氧化层温度一般维持在1100~1250℃,这决定于原料煤灰熔点的高低。

(2)还原层:还原层是生成主要可燃气体的区域,二氧化碳与灼热碳起作用,进行吸热化学反应,生产可燃的一氧化碳;水蒸气与灼热碳进行吸热化学反应,生成可燃的一氧化碳和氢气,同时吸收大量的热。

灰渣层—气化后炉渣所形成的灰层,它能预热和均匀分布自炉底进入的气化剂,并起着保护炉条和灰盘的作用。

燃料层里不同区层的高度,随燃料的种类、性质的差别和采用的气化剂、气化条件不同而异。

而且,各区层之间没有明显的分界,往往是互相交错的。

固体燃料气化反应的基本原理固定床煤气发生炉制造燃气,首先使得空气通过燃料层,碳与氧发生放热反应以提高温度。

随后使蒸汽和空气混合通过燃料层,碳与蒸汽和氧气发生吸热和放热的混合反应以生成发生炉煤气。

气化炉工作原理

气化炉是一种能将固态燃料转化为可燃气体的设备。

它的工作原理是在一定温度下,通过一系列化学反应将固态燃料转化为可燃气体,并将其用于燃烧或能源转换。

气化炉的工作原理主要包括以下几个步骤:

1. 干馏:首先,固态燃料如煤、木材或生物质等被放入气化炉中。

然后,在几百摄氏度的高温下,燃料开始发生干馏反应。

在这个步骤中,由于高温作用,燃料分解并释放出气体、液体和固体产物。

2. 热解:在干馏过程中,燃料中的碳氢化合物进一步分解,产生可燃的气体,如一氧化碳和氢气。

这个过程称为热解反应。

3. 氧化:气化炉中的气体进一步与空气中的氧气进行反应,发生氧化反应。

一氧化碳会与氧气反应生成二氧化碳,氢气会与氧气反应生成水蒸气。

这个氧化过程中会释放出大量的热量。

4. 清除杂质:通过气化炉的上部,废气中的杂质如灰尘、硫化物和氯化物等会被清除或被减少,以防止对后续的燃烧设备或其它使用设备造成损害。

5. 燃烧:气化炉产生的可燃气体可以被用作燃料,供给发电装置、工业锅炉或热处理设备等。

这些设备中,可燃气体可以与空气进行充分的混合,然后进行燃烧,产生高温和高压的蒸汽或热能。

通过这些步骤,气化炉实现了固态燃料的有效利用,将其转化为可燃气体,从而提供了一种高效、清洁的能源转换方式。

气化工艺流程

《气化工艺流程》

气化工艺是一种将固体燃料转化为可燃气体的工艺。

它能够为工业生产提供更加清洁和高效的能源,同时还能有效地减少废弃物产生和对环境的影响。

气化工艺流程一般包括原料预处理、气化反应和气体处理三个基本步骤。

首先是原料预处理,即将固体燃料进行预处理,以便后续气化反应能够更加顺利地进行。

在这一步骤中,通常会对原料进行粉碎、干燥和预热处理,以确保其在气化反应中能够充分分解和转化。

接下来是气化反应,即将预处理后的原料在高温、高压和适当的气氛条件下进行气化反应。

气化反应的核心是将固体燃料中的碳化合物分解为可燃气体,主要包括一氧化碳(CO)、氢

气(H2)和甲烷(CH4)。

气化反应的产物气体通常含有大

量的烃类物质,需要经过进一步的处理来提取和分离。

最后是气体处理,即对产生的气体进行冷却、净化和分离处理,以便获取高纯度和稳定的气体产品。

气体处理工艺通常包括冷却、除尘、脱硫、脱氮等步骤,以达到产品气体的要求标准。

总的来说,气化工艺流程是一种将固体燃料转化为可燃气体的高效能源转化技术。

通过适当的原料预处理、气化反应和气体处理,可以实现废弃物资源化利用,减少对环境的影响,并且为工业生产提供清洁、高效的能源。

气化炉的原理气化炉是一种用于将固体燃料转化为可燃气体的设备,它在工业生产和能源利用中起着重要的作用。

气化炉的原理是通过高温和缺氧条件下,使固体燃料发生热解和气化反应,从而产生可燃气体。

下面将详细介绍气化炉的原理及其相关知识。

首先,气化炉的原理基于热解和气化两种基本反应。

热解是指在高温条件下,固体燃料发生热分解,生成气体、液体和固体产物的过程。

而气化是指在缺氧条件下,固体燃料与气化剂(通常是空气或蒸汽)发生反应,生成可燃气体的过程。

这两种反应共同作用于气化炉中,使固体燃料转化为可燃气体。

其次,气化炉的原理涉及到燃料的选择和预处理。

在气化炉中,常用的固体燃料包括木材、秸秆、煤炭等。

这些燃料在进入气化炉之前,通常需要经过颗粒度调整、干燥和预热等预处理过程,以便提高气化效率和降低能耗。

再次,气化炉的原理还涉及到气化剂的选择和控制。

气化剂在气化炉中起着至关重要的作用,它可以是空气、蒸汽、二氧化碳等。

不同的气化剂对气化反应的影响有所不同,因此在气化炉的操作过程中,需要根据燃料的特性和气化产品的要求,选择合适的气化剂,并对其进行适当的控制和调节。

最后,气化炉的原理还涉及到温度和压力的控制。

在气化炉中,温度和压力是影响气化反应速率和产物组成的重要参数。

通常情况下,较高的温度和适当的压力有利于提高气化效率和产物质量。

因此,在气化炉的设计和运行中,需要对温度和压力进行精确的控制,以确保气化过程能够顺利进行。

综上所述,气化炉的原理是基于热解和气化两种基本反应,通过燃料的选择和预处理、气化剂的选择和控制,以及温度和压力的控制,将固体燃料转化为可燃气体。

了解气化炉的原理对于提高气化效率、降低能耗、改善能源利用具有重要意义。

希望本文能够对您有所帮助。

气化炉原理

气化炉是一种能将固体燃料转化为可燃气体的装置,它基于气化反应的原理。

气化反应是将固体燃料在高温和缺氧环境下分解,使其产生可燃气体,主要成分为一氧化碳(CO)、氢气(H2)和甲烷(CH4)等。

气化炉通过控制温度、气氛等条件,使固体燃料在气化过程中得到完全反应,从而发挥最大能量利用效益。

气化炉的工作原理涉及以下几个步骤:

1. 供给固体燃料:将固体燃料加入气化炉,通常使用的燃料包括木材、煤炭、生物质等。

燃料的物理状态可以是颗粒状、块状或粉末状。

2. 预热和干燥:在气化过程开始之前,燃料需要经过预热和干燥处理。

这一步骤有助于提高气化效率,并减少副产物的产生。

3. 燃料分解:在高温和缺氧的条件下,燃料开始分解。

这个过程产生的气体主要是一氧化碳、氢气和甲烷。

分解的反应方程式可以表示为:C + H2O → CO + H2

4. 温度控制:气化过程需要控制温度,以确保燃料得到完全分解,并防止燃料燃烧。

通常,气化炉内的温度控制在800℃至1500℃之间。

5. 副产物处理:气化过程中还会产生一些副产物,如焦炭、灰矿等。

这些副产物需要经过处理,以提高气化炉的运行效率和减少环境污染。

总之,气化炉利用高温和缺氧环境下的气化反应将固体燃料转化为可燃气体,为我们提供了一种高效而清洁的能源转化方式。

固体气化原理及应用固体气化是指固体物质在适当的条件下,通过吸热和物化反应,转化为气体的过程。

固体气化可以应用于多个领域,包括能源产业、环境保护、化工工艺和冶金工业等。

下面将详细介绍固体气化的原理及其应用。

固体气化的原理:固体气化的原理是基于热力学和物化学原理的。

当固体物质受热时,分子间的相互作用力被克服,固体开始熔化或表面发生化学反应,进而转化为气体。

固体气化的原理可以归结为以下几点:1. 吸热:固体气化的过程需要吸收大量的热量,使固体物质分子内部和分子间的相互作用力得以克服。

这种吸热过程对外界提供了热敷,并导致固体的温度升高。

2. 物化反应:在固体气化过程中,固体物质经历物化反应,其中固体物质的结构和组成发生变化,从而转化为气体物质。

常见的物化反应包括热分解、气化、还原等。

3. 等温反应:固体气化过程中,一般在恒定的温度下进行。

这种等温反应可以保证固体物质在固态和气态之间保持平衡。

固体气化的应用:固体气化具有广泛的应用前景,不仅可以解决能源和环境等领域的问题,还可以促进工业生产的发展。

以下是固体气化的几个常见应用:1. 生物质气化:生物质气化是将可再生的有机物质(如木材、秸秆等)转化为合成气或生物质气的过程。

这种气化技术可以用作生物质能源的高效利用,提供热能或发电。

2. 煤气化:煤气化是将燃料煤转化为合成气(一种混合气体,主要成分为一氧化碳和氢气)的过程。

煤气化可以将煤中的固体碳转化为易于处理的气体,并用于发电、化工等领域。

3. 固体废弃物处理:固体气化被广泛应用于固体废弃物的处理。

通过固体气化技术,可将废旧物品、废塑料、废橡胶等固体废弃物转化为合成气和其他有价值的化学产品。

4. 冶金工业:固体气化在冶金工业中也有广泛应用。

例如,将金属氧化物固体物质(如铁矿石)进行还原气化,可以提取金属粉末,用于冶炼和制造。

5. 温室气体减排:固体气化可以对温室气体减排提供有效的解决方案。

通过对废弃物和有机物料进行气化,可以将有机物质转化为合成气和其他有价值的物质,并降低对环境的负面影响。

气化技术原理及其应用气化技术是一种将固体或液体燃料转化为可燃气体的过程。

其原理是通过控制燃料与氧气或氧化剂的反应,使燃料发生热解和分解,产生可燃气体(主要是一氧化碳和氢气)以及一定的固体、液体和气体副产物。

气化技术的应用非常广泛,包括能源产业、化工工业、环境保护等领域。

气化技术的原理可以分为两个步骤:热解和气化。

在热解过程中,燃料被加热至高温,分子内部键断裂,产生大量的活化分子,同时释放出热能。

在热解过程中产生的一氧化碳和氢气等可燃气体是气化的主要产物。

气化过程是通过供给适量的氧气或氧化剂来提供氧化反应所需的氧元素,使燃料得以完全气化,进一步生成高热值的合成气。

气化技术的应用非常广泛。

首先,在能源产业中,气化技术可以将煤、石油焦、生物质等固体燃料转化为合成气,再通过气体轮机、内燃机等设备进行发电,实现能源的高效利用。

它可以有效降低煤炭或生物质等固体燃料的污染物排放,提高能源利用率,减少对环境的影响。

其次,在化工工业中,气化技术可以将石油、天然气等液体燃料转化为高级烃类化合物,用于制造化肥、合成塑料、润滑油等化工产品,满足人们的生活和工业需求。

此外,气化技术还可以应用于煤炭、焦炭气化制备一氧化碳和氢气等工艺,用于合成石油化工产品和合成气体燃料等。

此外,气化技术还可以应用于城市垃圾处理和废弃物处理等领域,在碳化和气化过程中,将固体废弃物转化为可燃气体以及固体、液体副产物,实现资源和能源的回收利用。

最后,在环境保护领域,气化技术可以将高浓度有毒和有害废气(如焦炉煤气、高浓度废弃物气体等)在高温条件下氧化燃烧,分解处理,从而达到排放标准,减少对环境的污染。

总之,气化技术是一种将固体或液体燃料转化为可燃气体的过程,通过热解和气化两个步骤实现。

气化技术具有广泛的应用前景,包括能源产业、化工工业、环境保护等领域。

它可以有效利用能源资源,减少污染物的排放,实现资源的回收利用,对于可持续发展具有重要意义。

柴火气化灶的原理柴火气化灶是一种利用生物质燃料进行燃烧的设备,通过气化过程将固体燃料转化为可燃气体,以提供热能。

柴火气化灶的原理可以分为三个主要阶段:干燥预热阶段、热解挥发阶段和气化燃烧阶段。

在干燥预热阶段,当柴火点燃后,燃料中的水分开始蒸发。

反应温度从环境温度升高到约100摄氏度,此时燃料表面开始脱水。

当燃料表面的水分蒸发完全时,温度开始升高,进一步使燃料内部的水分蒸发。

接下来是热解挥发阶段,温度继续升高,燃料中的挥发性组分(如木质纤维素、半纤维素和木质素等)开始分解。

这些组分在高温下产生各种气体和液体物质,并释放出大量的热能。

这些气体和液体物质包括水蒸气、一氧化碳、二氧化碳、甲烷、醋酸等。

最后是气化燃烧阶段,燃料中的一氧化碳和水蒸气进一步反应生成可燃气体,其中主要成分为氢气和一氧化碳。

这些可燃气体随后与大量的氧气混合燃烧,释放出高温和高能烟气。

柴火气化灶的基本原理是通过热解和气化过程将固体燃料转化为可燃气体的反应。

气化主要包括物理气化和化学气化两种方式。

物理气化是指在高温下,燃料中的分子间力很强的结合被破坏,使燃料发生物理变化,其特点是化学成分基本保持不变,产物主要是气体和液体。

化学气化是指燃料在高温和限氧条件下,燃料中的分子间化学键被破坏,燃料分子在气化剂作用下发生化学反应,生成新的化合物。

在柴火气化灶中,物理气化和化学气化同时进行。

在热解挥发阶段,木质纤维素等有机大分子开始分解。

经过热解反应后,生成的气体和液体物质进一步气化和反应,形成可燃气体。

反应温度和氧气供给是影响气化反应的关键因素,适当的温度和氧气供给可以促进气化反应的进行。

柴火气化灶具有高效节能、低污染等优点。

因为经过气化反应,燃料中的固体物质被转化为气体,大大减少了燃料残渣的产生。

同时,气化反应的过程中,气化反应产生了大量的热,可以用于加热、烹饪等用途。

此外,气化反应过程中产生的一氧化碳和氢气等可燃气体可以作为替代燃料,减少对传统能源的依赖。

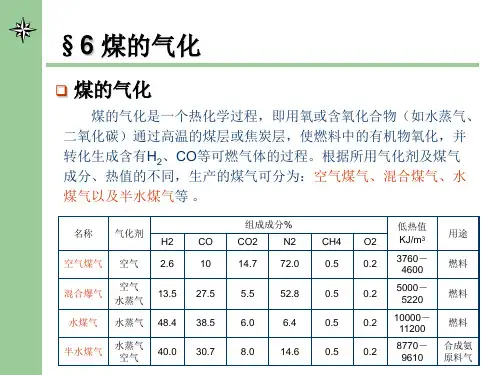

煤的气化过程及应用煤炭作为一种重要的化石能源,一直以来都在人类社会的发展中扮演着重要角色。

然而,随着环境问题的日益突出,煤炭的利用方式也面临着挑战。

煤的气化技术因其高效、清洁的特点而备受关注。

本文将介绍煤的气化过程及其应用。

煤的气化是将固体煤转化为气体燃料的过程。

这一过程主要通过加热煤炭,使其在缺氧或氧气不足的条件下发生化学反应,产生可燃气体。

煤的气化过程主要分为干燥、热解和气化三个阶段。

首先是干燥阶段,煤炭中的水分被蒸发出来。

在这一阶段,煤炭的温度逐渐升高,水分开始蒸发。

干燥的目的是为了提高煤炭的热值和气化效率。

接下来是热解阶段,煤炭中的挥发分开始分解。

在这一阶段,煤炭的温度进一步升高,煤中的挥发分开始分解,产生一系列的气体和液体产物。

这些产物中包括煤气、焦油和焦炭等。

最后是气化阶段,煤炭中的固体碳被气化生成合成气。

在这一阶段,煤炭的温度继续升高,固体碳与水蒸气和氧气反应,生成一种称为合成气的气体。

合成气主要由一氧化碳和氢气组成,具有高热值和可调节的气体组成。

煤的气化技术有着广泛的应用前景。

首先,合成气可以被用作燃料。

由于合成气具有高热值和可调节的气体组成,因此可以作为替代天然气和石油的燃料。

合成气还可以用于发电和供热,为人们的生活提供能源支持。

其次,合成气还可以用于化工生产。

合成气可以通过进一步的反应转化为各种化学品,如甲醇、烯烃和氨等。

这些化学品在农业、医药和能源领域都有广泛的应用。

此外,煤的气化技术还可以实现煤炭资源的高效利用。

传统的燃煤方式会产生大量的烟尘和二氧化碳等有害物质,对环境造成严重污染。

而煤的气化过程可以将煤炭中的有害物质减少到最低限度,减少环境污染。

然而,煤的气化技术也面临一些挑战。

首先,气化过程需要大量的能源供应,特别是高温和高压条件下的气化过程需要更多的能源投入。

其次,气化过程中产生的一氧化碳和氢气等可燃气体具有易燃易爆的特性,需要采取安全措施进行储存和运输。

综上所述,煤的气化技术是一种高效、清洁的煤炭利用方式。