浮选技术现状和发展趋势96页PPT

- 格式:ppt

- 大小:16.07 MB

- 文档页数:96

浮选工艺流程浮选选矿是选矿应用最重要的工艺之一,使用更是十分广泛。

据统计,有90%以上的有色金属矿物都是浮选工艺处理。

除此之外,还用于黑色金属、贵金属以及非金属矿物的选矿,甚至近年来对水质的净化领域等。

浮选工艺流程简介:矿粒因自身表面的疏水特性或经浮选药剂作用后获得的疏水特性,可在液-气或水-油界面发生聚集。

目前应用最广泛的是泡沫浮选法。

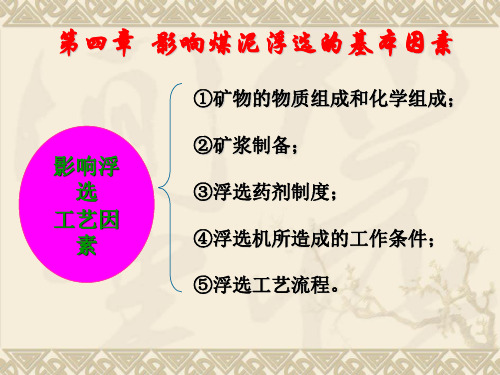

矿石经破碎与磨碎使各种矿物解离成单体颗粒,并使颗粒大小符合浮选工艺要求。

向磨矿后的矿浆加入各种浮选药剂并搅拌调和,使与矿物颗粒作用,以扩大不同矿物颗粒间的可浮性差别。

调好的矿浆送入浮选槽,搅拌充气。

矿浆中的矿粒与气泡接触、碰撞,可浮性好的矿粒选择性地粘附于气泡并被携带上升成为气-液-固三相组成的矿化泡沫层,经机械刮取或从矿浆面溢出,再脱水、干燥成精矿产品。

不能浮起的脉石等矿物颗粒,随矿浆从浮选槽底部作为尾矿产品排出。

将无用矿物颗粒浮出,有用矿物颗粒留在矿浆中,称为反浮选,如从铁矿石中浮出石英等。

浮选工艺流程特点:泡沫浮选适于选别0.5mm至5μm的矿粒,具体的粒限视矿种而定。

入选的粒度小于5μm 时需采用特殊的浮选方法。

如絮凝-浮选是用絮凝剂使细粒的有用矿物絮凝成较大颗粒,脱出脉石细泥后再浮去粗粒脉石。

载体浮选是用粒度适于浮选的矿粒作载体,使微细矿粒粘附于载体表面并随之上浮分选。

还有用油类使细矿粒团聚进行浮选的油团聚浮选和乳化浮选;以及利用高温化学反应使矿石中金属矿物转化为金属后再浮选的离析浮选等。

用泡沫浮选回收水溶液中的金属离子时,先用化学方法将其沉淀或用离子交换树脂吸附,然后再浮选沉淀物或树脂颗粒。

浮选工艺方案:浮选选矿是应用最重要的工艺之一,使用更是十分广泛。

据统计,有90%以上的有色金属矿物都是浮选工艺处理。

除此之外,还用于黑色金属、贵金属以及非金属矿物的选矿,甚至近年来对水质的净化领域等。

从以上按标准工艺设计的浮选流程图中可以很清晰地看到一般矿物的选矿处理过程,浮选机是进行浮选的重要装置,矿浆经过充分的充气搅拌后,有用矿物富集,完成浮选作业。

浮选技术发展与应用现状摘要:随着社会经济的飞速发展,我国工业生产项目的发展水平得到了很好的提升,但是在生产过程中所产生的物质会对环境和最终产物质量造成严重的影响,为改善此现象要合理运用浮选技术。

浮选技术在冶金中的应用可以有效对生产过程中的产物进行区分,如沉淀物、挥发物、炉渣、废物等都可以得到划分和处理,可见浮选技术在工业生产、应用中可以起到重大作用。

关键词:浮选技术;发展;应用;现状引言浮选技术的种类和应用范围较为广泛,本文会对纳米气泡的浮选技术、浆料浮选技术以及气浮选技术进行介绍。

应用浮选技术的同时,会提高生产指标和设备效率,用浮选处理技术,能够得到很高的选别指标。

1、浮选的原理浮选技术在应用的过程会发挥自己的独特性质,润湿性、可浮性和电性都属于较为常用的浮选特性,其两两组合就会在实际应用中发挥显著的作用效果。

例如,润湿性和可浮性的组合会对物质表面的可浮物进行把控,但是需要加入适当的化学剂品;可浮性和电性的组合可以有效的对物质里的液体进行排除。

浮选技术的应用原理主要是利用物质表面的荷电机理,因为应用浮选技术的可浮性和物质的电化学性有一定的关联,所以其应用原理是通过把控物质的荷电变化,进而对物质采用浮选技术。

2、浮选技术应用现状2.1纳米气泡的浮选应用现状经过长期以往的经验得知,浮选技术在应用的过程中具有分类选择的特性,不同大小的气泡适用于不同类型的浮选技术,例如,大气泡要选择具有大颗粒的浮选技术,小气泡要选择具有小颗粒的浮选技术。

所以,要想在浮选应用中获得细矿粒的产物就要减小气泡的大小。

应用自制纳米气泡发生装置对纳米气泡的产生和特性都有一定的影响,纳米气泡在产生的过程中可以明显提高微细颗粒的浮选效率和质量,根本原因是因为纳米气泡发生装置在应用的过程中增强了纳米气泡与微细颗粒的接触频率。

纳米气泡在正常的油酸钠溶液浓度中可以保持一小时,在此期间其气泡仍具有良好的平整性。

而根据实验可知,纳米气泡的大小与油酸钠溶液的浓度有一定的关联,油酸钠溶液浓度超出正常浓度值越多,纳米气泡就会越小,而且还和pH值有一定的关联。

浮选法是选金生产中应用最广泛的一种选矿法。

是利用矿物表面物理化学性质的差异来选分矿石的一种方法。

一、浮选法的发展沿革中国古代曾利用矿物表面的天然疏水性来净化朱砂、滑石等矿质药物,使矿物细粉飘浮于水面,而无用的废石颗粒沉下去。

在淘洗砂金时,用羽毛蘸油粘捕亲油疏水的金、银细粒,当时称为鹅毛刮金。

明宋应星《天工开物》记载,金银作坊回收废弃器皿上和尘土中的金、银粉末时“滴清油数点,伴落聚底"。

这就是浮选法选金的最初应用。

18世纪人们已知道固体粒子粘附在气泡上能升至水面的现象.随着人们对金属需求量的增加,急于找到一种方法回收矿石中细粒金属。

19世纪末,随着人们对矿物表面性质的认识深化,出现了薄膜浮选法和全油浮选法。

20世纪初,泡沫浮选法应用选别有色金属和黄金矿.今天所应用的泡沫浮选起源于几乎一个世纪以前的澳大利亚。

1911年在美国蒙大拿州的Basin建立了第一座浮选厂-Timber Butte选厂。

到1980年,239座浮选厂共消耗了77·2万t浮选药剂和65·6亿kWh的能量,处理了4·4亿t矿石。

1980年,消耗了38·3万t浮选药剂,从2·05亿t的铜矿石中生42万精矿。

处理量第二大的矿石是磷酸盐矿石———1·09亿t,消耗了22·7万t药剂,生产出2660万t磷精矿。

铁矿石的生产主要也采用浮选法,从3890万t的矿石中生产出2150万t的铁精矿,消耗掉6·1万t浮选药剂。

由于世界范围内几乎有20亿t矿石是经过浮选处理的,因此泡沫浮选显然是表面化学在工艺中最重要的应用之一,尤其是用于控制液-固界面。

成功的浮选分离取决于在液体介质中固体颗粒与气泡间的相互反应。

通过添加适宜的浮选药剂和pH调整剂来改进水分子与矿物表面间的相互反应的方法是实现从大量的复杂矿石(我们的矿物资源)中选择性地分离有用矿物的关键。

泡沫浮选法并不是起源于理论研究,而是本世纪的经验积累的结果。