印制电路板焊接后的清洗技术

- 格式:doc

- 大小:38.00 KB

- 文档页数:6

印刷电路板PCBA的清洁度管理以下是在印制电路板上发现的较常见的污染物:1. 助焊剂残留2. 颗粒状物体3. 化学盐的残留物4. 手印5. 氧化物(被腐蚀)6. 白色残留物在处理印制电路板时,减少表面污染的一般原则:1. 工作站(工作场所)应该保持干净和整洁2. 在工作场所不应该吃/喝东西,或者吸烟,或者进行其它可能造成对板的表面产生污染的活动3. 不应该使用含有硅的护肤霜或护肤液,因为这些用品可能造成可焊性和其它的工艺问题,可以购买专门配方的护肤液4. 最好是通过边缘来拿电路板5. 在处理空板时,应该使用不起毛的或者一次性的塑料手套。

手套应该经常更换,因为脏的手套可能造成污染问题6. 除非有专门的搁物架,应该避免没有隔开保护地将板堆叠在一板的表面污染不仅会造成可焊性及其它工艺问题,而且对产品的使用可靠性产生潜在的影响,因为污染是长期使用中产生腐蚀的根源。

那么在PCB来料时和在电路装配完成之后,可以进行清洁度的测试来测定板面的有机或无机、和离子与非离子的污染。

测定离子污染是按照《IPC-TM-650实验方法手册》中的方法2325和2.3.26,测定有机污染是按照《IPC-TM-650实验方法手册》中的方法2338和2.3.经常通过我们的技术支持热线询问的一个问题是,“ IPC关于清洁度的标准是什么?” 。

这是一个经常被工业新手所问的简单直率的问题,因此简单直率的答案一般是他们所想要的。

可是,在大多数情况中,这对他们个人需要还不够专业。

为了回答这个问题,首先要了解简单标准:正在使用的IPC标准、残留物类型、适用范围和清洁度标准。

表一回答了这些问题,古老的方式-快捷简单。

但这些答案提供了必要的事实吗?不幸的是,很少满足到打电话的人。

事实上,这些答案通常引发更多的问题,比如:“就这个吗?” ;“如果污染物有更多的氯化物怎么办?”;“免洗工艺中的助焊剂残留物怎么办?”;“假设用共形涂层(con formalcoa保护装配会怎么样?”;或者,“其它的非离子污染物怎么办?”不象过去松香助焊剂主宰工业的“那段好时光”,新的表面涂层、助焊剂、焊接与清洗系统正不断出现。

印制电路板的清洗技术清洗印制电路板的传统方法是用有机溶剂清洗,由CFC —113与少量乙醇(或异丙醇)组成的混合有机溶剂对松香助焊剂的残留物有很好的清洗能力,但由于CFC—113对大气臭氧层有破坏作用,目前已被禁止使用,目前可选用的非ODS清洗工艺包括水基清洗、半水基清洗、溶剂清洗,另外也可以采用不进行清洗的免清洗工艺。

到底选用哪种工艺,应根据电子产品和重要性、对清洗质量的要求和工厂的实际情况来决定。

1水基清洗1.1水基清洗工艺水基清洗工艺是以水为清洗介质的,为了提高清洗效果可在水中添加少量的表面活性剂、洗涤助剂、缓蚀剂等化学物质(一般含量在2%-10%)。

并可针对印制电路板上不同性质污染的具体情况,在水基清洗剂中添加剂,使其清洗的适用范围更宽。

水基清洗剂对水溶性污垢有很好的溶解作用,再配合加热、刷洗、喷淋喷射、超声波清洗等物理清洗手段,能取得更好的清洗效果。

在水基清洗剂中加入表面活性剂可使水的表面张力大大降低,使水基清洗剂的渗透、铺展能力加强,能更好的深入到紧密排列的电子元器件之间的缝隙之中,将渗入到印制电路板基板内部的污垢清洗除。

利用水的溶解作用与表面活性剂的乳化分散作用也可以将合成活性类助焊剂的残留物很好在清除,不仅可以把各种水溶性的污垢溶解去除,而且能将合成树脂、脂肪等非可溶性污垢去除。

对于使用松香基助焊剂或水基清洗剂中加入适当的皂化剂,皂化剂(saponifier)是在清洗印刷电路板时用来与松香中的松香酸、油脂中的脂肪酸等有机酸发生皂化反应,生成可溶于水的脂肪酸盐(肥皂)的化学物质。

这是许多用于清洗印刷电路板上的助焊剂、油脂的清洗剂中常见的成分。

皂化剂通常是显碱性的无机物如氢氧化钠、氢氧化钾等强碱,也可能是显碱性的有机物如单乙醇胺等。

在商用皂化剂中一般还含有有机溶剂和表面活性剂成分,以清洗去除不能发生皂化反应的残留物。

由于皂化剂可能对印刷电路板上的铝、锌等金属产生腐蚀,特别是在清洗温度比较高、清洗时间比较长时很容易使腐蚀加剧。

统板显卡声卡网卡等电路板清洗维护的方法电脑使用的时间长了,电路板上会蒙上灰尘,灰尘多了或空气湿度大了,便会对电路板造成腐蚀和短路,损坏零部件和电路板,所以当发现电路板上的灰尘较多时,有必要对其进行清洗保养。

系统板显卡声卡网卡等较精密的电路板在出厂前都经过清洗处理,其目的主要在于清洗掉生产过程中所附着在电路板上的助焊剂和手汗(尽管在生产线上所有操作人员都戴手套)等有害物质,对于生产厂洗板用的是专用清洗液(俗称洗板水),机洗。

对于一般用户,因条件所限,无可能象厂家一样去操作,但只要操作时小心从事,谨慎认真;清洗电路板并非是一件艰难和可怕的事。

电路板的清洗维护方法如下: 1. 清洗前的准备清洗前必须把电路板上包括跳线插,卡板,电池和IC等所有的接插件小心一一拔出,电位器,变压器和螺线管线圈(电感线圈)也必须从电路板上卸下,[注意:非电子专业人员请勿进行此项操作,因若不具备电子专业技术,在拆卸时很容易损坏零部件和电路板,幸好电脑相关的电路板上基本上没有这些元件]因此等元件一旦进水,其缝隙或线匝间的水滴很难被压缩气吹扫出来和水分很难被烘干,拆卸时必须逐一做好记录,以确保清洗完毕后复原时不致出错。

同时顺便检查一下电路板上的电解电容是否有漏液或顶部鼓起的现象,如有,则应将其卸除,并做好记录,以便在电路板清理完毕后换上等值的新品。

对于电脑电源的电路板,则还应检查其印刷电路的焊盘与元件脚之间是否有裂纹活脱焊,特别重点检查大功率的元部件,如发现有裂纹活脱焊,应马上补焊,发现一处补焊一处,否则容易遗漏。

2. 清洗 1)清洗前先同时用干净软油漆刷(1英寸宽的刷较好用)和压力约0.1Mpa[即1kg/每平方厘米]干燥的压缩空气清除电路板上的积尘。

2)清洗可用洗电路板的专用清洗液(俗称洗板水),此液可到专门店去买。

如没有洗板水,可按如下操作:(现在我们一般都不用洗板水了)先用自来水冲洗,注意水流要柔,不能过猛,边冲边用软刷子仔细轻刷,电路板的两面均如是。

印制板及组件清洗指南(IPC-CH-65B)解读摘要:随着人们对电子产品的可靠性、功能性、安全性等提出更高的要求,印制作板及组件的清洗显得尤为重要。

IPC-CH-65B作为全球电子印制板及组件清洗的唯一指南,针对指南中的标准和术语、清洗设计、清洗材料兼容性指示、印制线路板上的污染物及清洗考虑要点进行了解读,希望以此能较快的了解该清洗指南并加实际以运用。

关键词:IPC-CH-65B、清洗、兼容性、残留物IPC—国际电子工业联接协会是一家全球性非盈利电子行业协会,它们开发了电子行业的许多手册和指南,如印制板及组件清洗指南就是由IPC清洗与涂覆委员会(5-30)和清洗与替代分委员会(5-31)共同开发,应用于指导全球电子印制板及组件的清洗技术、清洗工艺设计、残留物危害性分析及清洗术语的定义等,为电子行业的清洗提供依据。

因为全球电子印制板及组件的清洗并没有相应的标准和规范条款,所以在电子清洗领域基本是采用IPC-CH-65B这一指南。

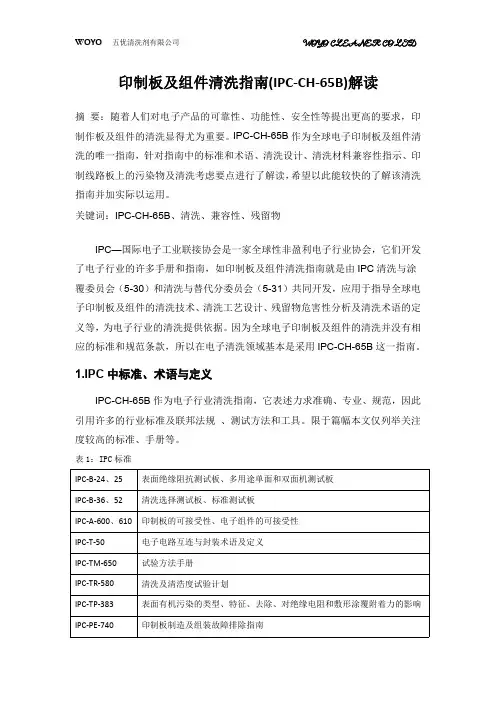

1.IPC中标准、术语与定义IPC-CH-65B作为电子行业清洗指南,它表述力求准确、专业、规范,因此引用许多的行业标准及联邦法规、测试方法和工具。

限于篇幅本文仅列举关注度较高的标准、手册等。

表1:IPC标准IPC-B-24、25表面绝缘阻抗测试板、多用途单面和双面机测试板IPC-B-36、52清洗选择测试板、标准测试板IPC-A-600、610印制板的可接受性、电子组件的可接受性IPC-T-50电子电路互连与封装术语及定义IPC-TM-650试验方法手册IPC-TR-580清洗及清浩度试验计划IPC-TP-383表面有机污染的类型、特征、去除、对绝缘电阻和敷形涂覆附着力的影响IPC-PE-740印制板制造及组装故障排除指南表2:工业联合标准J-STD-001焊接的电气和电子组件要求J-STD-002、003元器件引线、端子、焊片、接线柱及导线的可焊性测试、印制板可焊性测试J-STD-004、005助焊剂要求、焊膏要求J-STD-006电子焊接领域电子级焊料合金及含有助焊剂与不含助焊剂的固体焊料的要求同时IPC-CH-65B对清洗材料和溶剂清洗、半水基清洗、水基清洗工艺步骤及环境条件均有专门的定义,为电子清洗行业形成规范的术语体系意义重大。

电子线路板的清洗1、清洗原理对助焊剂残留物清洗,主要是通过溶解作用完成的。

不论是松香还是有机酸以及它们的锡盐或铅盐,在清洗剂都有一定的溶解度,通过从电路板面向清洗剂里转移这一过程完成残留物的去除。

在溶解过程中,提高清洗剂温度或辅以超声波以及刷洗,都会加快清洗速度和提高清洗效果。

比较安全的方法还是要使用超声波清洗。

2、清洗剂的组成:除了水基清洗剂外,清洗剂几乎无一例外地都是由易挥发的溶剂混合而成。

氟里昂是最为有效的清洗剂原料,它具有干燥快、清洗速度快、清洗彻底等优点。

但是基于环保的考虑,现在已逐渐被禁止使用。

环保型的清洗剂大多是由小分子的醇类、烃类、酮类、醚类、酯类溶剂构成,比如乙醇、异丙醇、溶剂油、丙酮、乙二醇丁醚、乙酸丁酯、松节油等构成。

不同厂家生产的清洗剂虽有差别,也都无非是这些溶剂及缓蚀剂、防锈剂、渗透剂混合而成。

3、清洗剂的一些特性:与助焊剂类似,清洗剂也具有下列特性:A、易燃品,应远离明火并避免高温。

B、容易挥发,应密闭保存。

C、蒸汽对人体毒害不大,但大量吞服有害。

D、可以用二氧化碳或干粉灭火器灭火。

E、接触皮肤并无太大伤害,只是长时间接触会脱脂而引起皮肤粗糙。

F、进入眼睛中立即用水冲净即可,涂眼药膏;严重时应立即就医4、清洗剂使用知识残留物分类,印制电路板焊接后的残留物大致可分为三类:A、颗粒性污染物——灰尘、棉绒和焊锡球。

焊锡球是一种焊接缺陷,如果设备的振动使大量小焊锡球聚集到一个部位上,便可能引起电短路。

焊锡球是可以通过清洗去除的。

B、非极性污染物——松香树脂、石蜡及波峰焊上使用的抗氧化油,还有操作者遗留下的化妆品或洗手剂。

C、极性沾污物——卤化物、酸和盐。

PCB为什么需要清洗,残留物会有什么危害1颗粒性污染物--------------会造成电短路2极性沾污物------------------介质击穿漏电元件/电路腐蚀3非极性沾污物--------------影响外观白色粉点粘附灰尘电接触不良.。

印制板及组件清洗指南(IPC-CH-65B)解读摘要:随着人们对电子产品的可靠性、功能性、安全性等提出更高的要求,印制作板及组件的清洗显得尤为重要。

IPC-CH-65B作为全球电子印制板及组件清洗的唯一指南,针对指南中的标准和术语、清洗设计、清洗材料兼容性指示、印制线路板上的污染物及清洗考虑要点进行了解读,希望以此能较快的了解该清洗指南并加实际以运用。

关键词:IPC-CH-65B、清洗、兼容性、残留物IPC—国际电子工业联接协会是一家全球性非盈利电子行业协会,它们开发了电子行业的许多手册和指南,如印制板及组件清洗指南就是由IPC清洗与涂覆委员会(5-30)和清洗与替代分委员会(5-31)共同开发,应用于指导全球电子印制板及组件的清洗技术、清洗工艺设计、残留物危害性分析及清洗术语的定义等,为电子行业的清洗提供依据。

因为全球电子印制板及组件的清洗并没有相应的标准和规范条款,所以在电子清洗领域基本是采用IPC-CH-65B这一指南。

1.IPC中标准、术语与定义IPC-CH-65B作为电子行业清洗指南,它表述力求准确、专业、规范,因此引用许多的行业标准及联邦法规、测试方法和工具。

限于篇幅本文仅列举关注度较高的标准、手册等。

表1:IPC标准IPC-B-24、25表面绝缘阻抗测试板、多用途单面和双面机测试板IPC-B-36、52清洗选择测试板、标准测试板IPC-A-600、610印制板的可接受性、电子组件的可接受性IPC-T-50电子电路互连与封装术语及定义IPC-TM-650试验方法手册IPC-TR-580清洗及清浩度试验计划IPC-TP-383表面有机污染的类型、特征、去除、对绝缘电阻和敷形涂覆附着力的影响IPC-PE-740印制板制造及组装故障排除指南表2:工业联合标准J-STD-001焊接的电气和电子组件要求J-STD-002、003元器件引线、端子、焊片、接线柱及导线的可焊性测试、印制板可焊性测试J-STD-004、005助焊剂要求、焊膏要求J-STD-006电子焊接领域电子级焊料合金及含有助焊剂与不含助焊剂的固体焊料的要求同时IPC-CH-65B对清洗材料和溶剂清洗、半水基清洗、水基清洗工艺步骤及环境条件均有专门的定义,为电子清洗行业形成规范的术语体系意义重大。

谈电子设备电路板清洗技术作者:董璐来源:《科技与企业》2013年第03期【摘要】电路板在焊接以后,其表面或多或少会留有各种残留污物。

为防止由于腐蚀而引起的电路失效,应该通过清洗去除残留污物。

【关键词】电子设备;电路板;清洗;技术电路板在焊接以后,其表面或多或少会留有各种残留污物。

为防止由于腐蚀而引起的电路失效,应该通过清洗去除残留污物。

1.清洗技术的作用与分类1.1清洗技术的主要作用清洗实际上就是要去除元器件组装后残留的各种污染物。

组装焊接后清洗的主要作用如下。

防止电气缺陷的产生。

最突出的电气缺陷就是漏电,造成这种缺陷的主要原因是印制电路板上存在离子污染物、有机残料和其他黏附物。

清除腐蚀物的危害。

腐烛会损坏电路,造成器件脆化,另外腐蚀物本身在潮湿的环境中能导电,会引起电路短路故障。

使SMT外观清晰。

清洗后电路板的外观清晰,能使热损伤、层裂等一些缺陷显露出来,以便于进行检测和排除故障。

1.2清洗技术方法分类根据清洗介质的不同,清洗技术分为溶剂清洗和水清洗技术两大类,根据清洗工艺和设备不同又可分为批量式(间隙式)清洗和连续式清洗两种类型,根据清洗方法不同还可以分I为高压喷洗清洗、超声波清洗等几种形式。

对应于不同的清洗方法和技术有不同的清洗设备,可根据应用和产量的要求选择相应的清洗工艺技术和设备。

2.清洗技术2.1批量式溶剂清洗技术溶剂型清洗设备按使用的场合不同,可分为连续式清洗器和批量式清洗器,这两类清洗设备的清洗原理是相同的,都采用冷凝一蒸发的原理清除残留污物。

主要步骤是:将溶剂加热使其产生蒸气,将较冷的被清洗电路板置于溶剂蒸气中,溶剂蒸气冷凝在电路板上,溶解残留污物,然后,将被溶解的残留污物蒸发掉,被清洗电路板冷却后再置于溶剂蒸气中。

循环上述过程数次,直到把残留污物完全清除。

批量式溶剂清洗技术的清洗系统有多种类型,最基本的有4种:环形批量式系统、偏置批量式系统、双槽批量式系统和三槽批量式系统。

如双槽批量式系统溶剂清洗系统都采用溶剂蒸气清洗技术,所以也称为蒸气脱脂机。

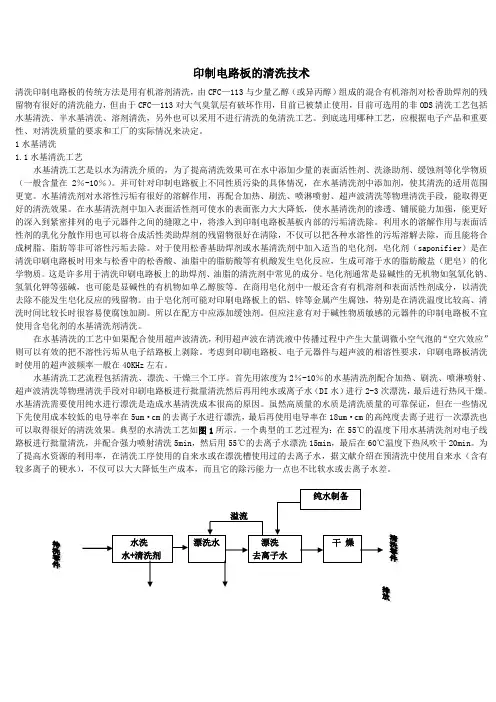

印制电路板的清洗技术清洗印制电路板的传统方法是用有机溶剂清洗,由CFC—113与少量乙醇(或异丙醇)组成的混合有机溶剂对松香助焊剂的残留物有很好的清洗能力,但由于CFC—113对大气臭氧层有破坏作用,目前已被禁止使用,目前可选用的非ODS清洗工艺包括水基清洗、半水基清洗、溶剂清洗,另外也可以采用不进行清洗的免清洗工艺。

到底选用哪种工艺,应根据电子产品和重要性、对清洗质量的要求和工厂的实际情况来决定。

1水基清洗1.1水基清洗工艺水基清洗工艺是以水为清洗介质的,为了提高清洗效果可在水中添加少量的表面活性剂、洗涤助剂、缓蚀剂等化学物质(一般含量在2%-10%)。

并可针对印制电路板上不同性质污染的具体情况,在水基清洗剂中添加剂,使其清洗的适用范围更宽。

水基清洗剂对水溶性污垢有很好的溶解作用,再配合加热、刷洗、喷淋喷射、超声波清洗等物理清洗手段,能取得更好的清洗效果。

在水基清洗剂中加入表面活性剂可使水的表面张力大大降低,使水基清洗剂的渗透、铺展能力加强,能更好的深入到紧密排列的电子元器件之间的缝隙之中,将渗入到印制电路板基板内部的污垢清洗除。

利用水的溶解作用与表面活性剂的乳化分散作用也可以将合成活性类助焊剂的残留物很好在清除,不仅可以把各种水溶性的污垢溶解去除,而且能将合成树脂、脂肪等非可溶性污垢去除。

对于使用松香基助焊剂或水基清洗剂中加入适当的皂化剂,皂化剂(saponifier)是在清洗印刷电路板时用来与松香中的松香酸、油脂中的脂肪酸等有机酸发生皂化反应,生成可溶于水的脂肪酸盐(肥皂)的化学物质。

这是许多用于清洗印刷电路板上的助焊剂、油脂的清洗剂中常见的成分。

皂化剂通常是显碱性的无机物如氢氧化钠、氢氧化钾等强碱,也可能是显碱性的有机物如单乙醇胺等。

在商用皂化剂中一般还含有有机溶剂和表面活性剂成分,以清洗去除不能发生皂化反应的残留物。

由于皂化剂可能对印刷电路板上的铝、锌等金属产生腐蚀,特别是在清洗温度比较高、清洗时间比较长时很容易使腐蚀加剧。

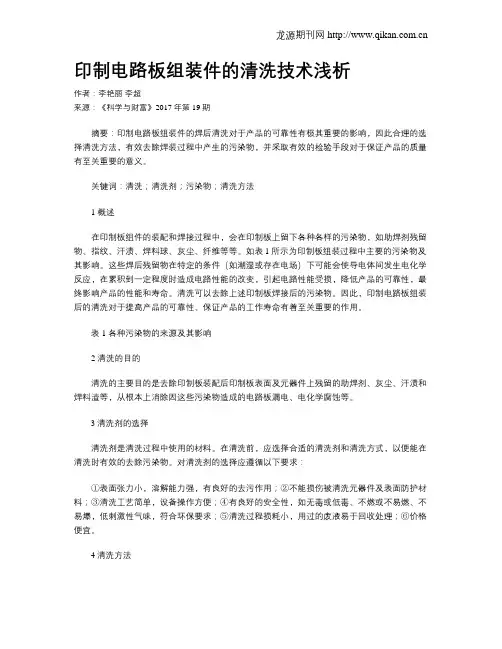

印制电路板组装件的清洗技术浅析作者:李艳丽李超来源:《科学与财富》2017年第19期摘要:印制电路板组装件的焊后清洗对于产品的可靠性有极其重要的影响,因此合理的选择清洗方法,有效去除焊装过程中产生的污染物,并采取有效的检验手段对于保证产品的质量有至关重要的意义。

关键词:清洗;清洗剂;污染物;清洗方法1 概述在印制板组件的装配和焊接过程中,会在印制板上留下各种各样的污染物,如助焊剂残留物、指纹、汗渍、焊料球、灰尘、纤维等等。

如表1所示为印制板组装过程中主要的污染物及其影响。

这些焊后残留物在特定的条件(如潮湿或存在电场)下可能会使导电体间发生电化学反应,在累积到一定程度时造成电路性能的改变,引起电路性能受损,降低产品的可靠性,最终影响产品的性能和寿命。

清洗可以去除上述印制板焊接后的污染物。

因此,印制电路板组装后的清洗对于提高产品的可靠性、保证产品的工作寿命有着至关重要的作用。

表1 各种污染物的来源及其影响2 清洗的目的清洗的主要目的是去除印制板装配后印制板表面及元器件上残留的助焊剂、灰尘、汗渍和焊料渣等,从根本上消除因这些污染物造成的电路板漏电、电化学腐蚀等。

3清洗剂的选择清洗剂是清洗过程中使用的材料。

在清洗前,应选择合适的清洗剂和清洗方式,以便能在清洗时有效的去除污染物。

对清洗剂的选择应遵循以下要求:①表面张力小,溶解能力强,有良好的去污作用;②不能损伤被清洗元器件及表面防护材料;③清洗工艺简单,设备操作方便;④有良好的安全性,如无毒或低毒、不燃或不易燃、不易爆,低刺激性气味,符合环保要求;⑤清洗过程损耗小,用过的废液易于回收处理;⑥价格便宜。

4清洗方法印制电路板组装件清洗的方法主要有以下几种:手工清洗、超声波清洗、气相清洗、水清洗和半水清洗。

手工清洗适用于少量或返修后印制电路组装件的清洗。

手工清洗应将印制电路板组装件浸入盛有清洗溶剂的不锈钢容器中,用防静电毛刷反复刷洗需清洁的部位,然后在干净的清洗溶剂中再清洗一遍。

pcb酸洗作用pcb酸洗是印刷电路板制造过程中的一个重要环节,其作用是去除电路板上的氧化物和污染物,以提高电路板的质量和可靠性。

下面将从酸洗的原理、酸洗的步骤以及酸洗的注意事项等方面进行详细介绍。

我们来了解一下pcb酸洗的原理。

酸洗是利用酸性溶液的腐蚀作用,将电路板表面的氧化物和污染物溶解掉。

常用的酸性溶液有硫酸、盐酸等。

在酸性溶液中,金属表面会发生氧化还原反应,使氧化物被还原为金属离子,然后溶解到溶液中。

通过酸洗,可以使电路板表面变得干净光滑,为后续的印刷和焊接工艺提供良好的基础。

接下来,我们来了解一下pcb酸洗的步骤。

酸洗一般包括以下几个步骤:准备工作、浸泡、刷洗、中和和清洗。

首先,需要准备好酸洗槽和酸洗液。

酸洗槽一般由耐酸材料制成,酸洗液的浓度和温度也需要根据具体情况进行调节。

然后,将待处理的电路板放入酸洗槽中浸泡一段时间,一般为几分钟到半个小时不等。

在浸泡过程中,酸洗液会与电路板表面的氧化物和污染物反应,将其溶解掉。

接着,需要用清水对电路板进行刷洗,以将残留的酸洗液和溶解的氧化物和污染物彻底清洗干净。

刷洗后,还需要进行中和处理,以中和残留在电路板上的酸性物质。

最后,再用清水对电路板进行彻底清洗,以确保没有任何残留物。

然而,在进行pcb酸洗的过程中,也需要注意一些事项。

首先,酸洗液的浓度和温度需要控制在适当的范围内,过高或过低都可能会影响酸洗效果。

其次,酸洗槽和刷洗工具需要定期清洗和更换,以避免污染物的二次污染。

另外,操作人员在进行酸洗操作时要佩戴好防护设备,避免酸洗液对皮肤和眼睛的伤害。

此外,酸洗后的电路板还需要进行干燥处理,以免水分对电路板产生腐蚀作用。

pcb酸洗在印刷电路板制造过程中起着重要的作用。

通过酸洗,可以去除电路板表面的氧化物和污染物,使电路板表面变得干净光滑,为后续的印刷和焊接工艺提供良好的基础。

在进行酸洗操作时,需要注意酸洗液的浓度和温度的控制、酸洗槽和刷洗工具的清洗和更换、操作人员的防护以及电路板的干燥处理等事项。

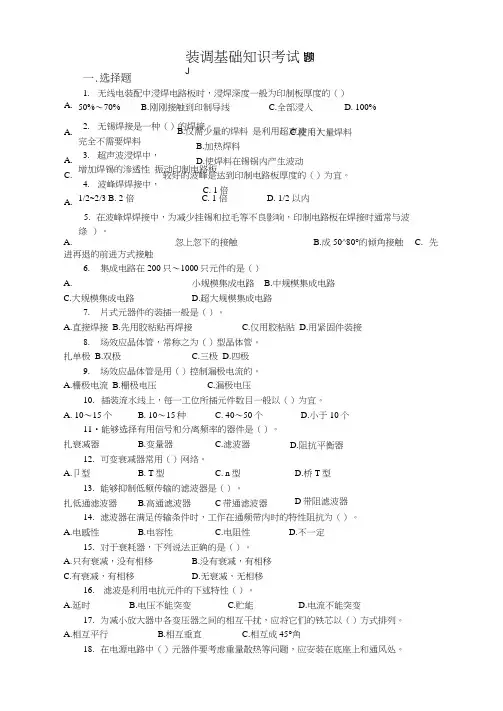

A. 忽上忽下的接触B.成50^80°的倾角接触C.先进再退的前进方式接触6. 集成电路在200只〜1000只元件的是()A. 小规模集成电路B.中规模集成电路C.大规模集成电路D.超大规模集成电路7. 片式元器件的装插一般是()。

A.直接焊接B.先用胶粘贴再焊接C.仅用胶粘贴D.用紧固件装接8. 场效应晶体管,常称之为()型晶体管。

扎单极 B.双极 C.三极 D.四极9. 场效应晶体管是用()控制漏极电流的。

A.栅极电流B.栅极电压C.漏极电压10. 插装流水线上,每一工位所插元件数目一般以()为宜。

A. 10〜15个B. 10〜15种C. 40〜50个 11•能够选择有用信号和分离频率的器件是()。

扎衰减器 B.变量器 C.滤波器 12. 可变衰减器常用()网络。

A.卩型B. T 型C. n 型 13. 能够抑制低频传输的滤波器是()。

扎低通滤波器 B.高通滤波器 C 带通滤波器 14. 滤波器在满足传输条件时,工作在通频带内时的特性阻抗为()。

A.电感性B.电容性C.电阻性D.不一定15. 对于衰耗器,下列说法正确的是()。

A.只有衰减,没有相移B.没有衰减,有相移C.有衰减,有相移D.无衰减,无相移16. 滤波是利用电抗元件的下述特性()。

A.延时B.电压不能突变C.贮能D.电流不能突变17. 为减小放大器中各变压器之间的相互干扰,应将它们的铁芯以()方式排列。

A.相互平行B.相互垂直C.相互成45°角18. 在电源电路中()元器件要考虑重量散热等问题,应安装在底座上和通风处。

A. A. A. C. A. 装调基础知识考试J一.选择题 1. 无线电装配中浸焊电路板时,浸焊深度一般为印制板厚度的()50%〜70% B.刚刚接触到印制导线 C.全部浸入 D. 100%2. 无锡焊接是一种()的焊接。

完全不需要焊料 3. 超声波浸焊中,增加焊锡的渗透性 振动印制电路板 4. 波峰焊焊接中, 1/2~2/3 B. 2 倍 C. 1 倍 D. 1/2 以内5. 在波峰焊焊接中,为减少挂锡和拉毛等不良影响,印制电路板在焊接时通常与波绦 )。

电路板脱锡的最好办法

电路板上的焊锡清洗分两种,一种是需要将原有电路板的焊锡清理干净,一种是再完成焊锡工作后去除多余的焊渣,推荐使用吸锡器操作,下面分别介绍:

一、第一种,清理电路板上的焊锡方法:

1、先甩掉烙铁上的焊锡,再次融化焊点。

反复几次就成。

2、找一小段多股电线,吃上松香、与焊点一起融化趁热抽掉电线,能把多余的焊锡去处。

3、如果大面积的焊锡,可用专用热风枪或者锡炉。

注:元件和板基注意控制温度要求。

二、第二种,焊接后清洗多余的焊渣

1、用无水乙醇(或者95%以上的酒精),太脏就用软毛刷蘸着酒精刷。

2、随后用脱脂棉花吸干。

3、使用吸锡器,双面板麻烦些,焊接孔用医院打针的针头,烙铁加热后插入旋转。

或是拿段花线(软线)化了的时候把它带上来就可以了。

4、没有吸锡器,可以在加热后快速抖动印刷版把锡渣甩掉,要注意安全,动作幅度不要太大。

注:元件和板基注意控制温度要求。

如何制定军用印制板组装件手工清洗工艺方案赵 萍(陕西烽火电子股份有限公司,陕西 宝鸡 721006)摘 要 文章主要论述了手工清洗剂的分类;手工清洗剂的选择应考虑哪些特性;手工清洗工艺方法;几种手工清洗剂的特性、材料兼容性及清洗后的效果。

并给出了批量手工清洗方案和返工返修类手工清洗方案。

批量手工清洗方案重点在必需进行二次漂洗,返工返修类用喷雾罐喷淋并用无纺布擦拭干净。

关键词 印制电路板组装件;手工清洗 ;清洗工艺中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2021)04-0059-06Research on application technology of manual cleaning ofmilitary PCB assemblyZhao ping(Shaanxi Fenghuo Electronics Co., Ltd., Baoji, Shaanxi 721006) Abstract This paper mainly discusses the classification of manual cleaning agents. It discusses what characteristics should be considered in the selection of manual cleaning agent, manual cleaning process, characteristics, material compatibility and cleaning effect of several manual cleaning agents. The batch manual cleaning scheme and rework manual cleaning scheme are given. The mass manual cleaning scheme focuses on the necessity of secondary rinsing, spraying with spray cans for rework and repair, and wiping clean with non-woven fabrics.Key words PCBA; Manual Cleaning; Cleaning Process1 印制电路板组装件的残留物及助焊剂的成份及分类1.1 印制电路板组装件的残留物主要来源印制板组装件(PCBA)污染物主要由离子(极性)、非离子(非极性)和细微的污物组成。

PCB离子污染清洗简介PCB(Printed Circuit Board)是印刷电路板的缩写,是电子产品中不可或缺的基础组件。

由于电子产品在制造过程中经常会接触到各种化学物质和环境条件,因此PCB上容易积累离子污染。

离子污染会对电路板的性能和可靠性产生负面影响,因此进行离子污染清洗是PCB 生产过程中必不可少的一步。

本文将介绍PCB离子污染清洗的原理、方法和注意事项。

离子污染的原因PCB上的离子污染主要来自以下几个方面:1.来自制造过程中使用的化学品,如清洗剂、脱脂剂等,这些化学品如果没有彻底清洗干净,会残留在PCB表面并逐渐析出离子。

2.来自制造过程中使用的水源,如果水中含有离子污染物,会在清洗过程中被带到PCB表面。

3.来自环境中的灰尘和空气中的污染物,这些污染物会在制造过程中附着到PCB表面,并释放离子。

清洗原理PCB离子污染清洗的原理是利用合适的清洗剂去除表面和内部的离子污染物。

清洗剂通常是一种能够与污染物发生化学反应并使其溶解或脱附的物质。

在清洗的过程中,首先需要湿润PCB表面,使清洗剂能够充分接触到污染物。

接着,清洗剂通过溶解或脱附污染物的方式将其分离出来。

最后,用清水冲洗以去除残留的清洗剂和溶解后的污染物。

清洗方法PCB离子污染清洗可使用以下几种方法:1.浸泡法:将PCB完全浸泡在清洗剂中,在一定时间内使其充分接触,然后用清水冲洗干净。

2.喷淋法:将清洗剂通过喷头均匀喷洒在PCB表面,让其湿润并清洗污染物,然后用清水冲洗干净。

3.超声波清洗法:在清洗液中使用超声波设备,利用超声波的震荡作用将清洗剂推动到PCB的表面和内部,将离子污染物分离出来,最后用清水冲洗干净。

清洗剂的选择应根据具体情况来定,常用的清洗剂有有机溶剂、碱性清洗剂和酸性清洗剂等。

清洗注意事项在进行PCB离子污染清洗时,需要注意以下几点:1.选择适合的清洗剂:根据实际情况选择合适的清洗剂,不同的清洗剂对不同的污染物有不同的清洗效果,需要根据实际情况进行选择。

电路板焊接后为何要水洗?水洗制程、免洗制程有何差异?你知道当初电路板组装(PCBA)后为何还需要清洗吗?清洗的目的及用意所为为何?为什么后来/现在的PCBA几乎都可以不用再清洗了呢?可为什么还是有客户要求要清洗板子呢?电路板组装焊接,最开始的制程是需要水洗的,也就是板子过完「波峰焊(Wave soldering)」或是「表面贴焊(Surface Mount)」后,最终要使用清洁剂或纯水来清洗掉板子上的污染物,后来随着电子零件的设计越来越多样,也越来越小,水洗制成渐渐的出现了一些问题,还有就是因为PCBA的清洗制程实在太麻烦了,后来才演化出了免洗制程。

电路板组装(PCBA)后清洗板子的主要目的在去除PCB表面上残留之助焊剂以SMT制程来说,「水洗制程」与「免洗制程」的最大差异在锡膏中助焊剂的成份不同,波焊制程就纯粹是炉前助焊剂的成份,这是因为助焊剂(flux)的主要目的在去除被焊接物的表面张力及氧化物以取得洁净的焊接表面,而去除氧化的最佳良药当属「酸」及「盐」这类化学药剂,但是「酸」及「盐」具有腐蚀性,如果残留在PCB表面,会随着时间而腐蚀铜面,造成严重质量不良。

其实,既使是使用免洗制程生产出来的板子,如果助焊剂的配方不当(通常是用到一些来路不明的锡膏,或是有特别强调吃锡效果或可以去氧化物的锡膏时,因为这些锡膏的助焊剂通常会添加弱酸)或是助焊剂残留过多,时间久了锡膏与空气中的湿气与污染物质混合后也可能对电路板的铜面造成腐蚀现象。

当板子有被腐蚀风险时,清洗还是必要的。

所以,并不是说「免洗制程」的板子就一定不需要清洗,当然能不水洗就不要水洗,毕竟水洗很麻烦。

另外,有些特殊目的情况下也会要求将免洗制程的板子拿去水洗,比如说:▪单卖PCBA给终端客户者,希望板子的表面干净,给客户良好的外观印象。

▪PCBA的后续制程中需要增加电路板表面附着度者。

比如说三防胶(Conformal coating)涂布需要通过百格测试需求者。

洗板水的用法洗板水如何使用洗板水即电路板清洗剂的俗称,是指用于清洗PCB 电路板焊接过后表面残留的助焊剂与松香等用的化学工业清洗剂药水。

使用洗板水有什么技巧呢?以下是由店铺整理关于洗板水的用法的内容,希望大家喜欢!洗板水的用法1、人工刷法:将有需要的电路板沾上些溶剂片刻后再毛刷刷洗电路板有松香和助焊剂加速松香的溶解和助焊剂的脱落。

2、超声波清洗:一般将电路板放置在夹具中防止因超声波振动造成对电子元件有损坏,再放入超声波清洗槽中;确定好超声波的频率和清洗时间。

洗板水的概念清洗印制电路板的传统方法是用有机溶剂清洗,由CFC—113与少量乙醇(或异丙醇)组成的混合有机溶剂对松香助焊剂的残留物有很好的清洗能力,但由于CFC—113对大气臭氧层有破坏作用,2013年已被禁止使用,可选用的非ODS清洗工艺包括水基清洗、半水基清洗、溶剂清洗,另外也可以采用不进行清洗的免清洗工艺。

洗板水的种类1、氯化溶剂洗板水;是以氯化溶剂与其它溶剂混合而成;其溶解松香和去除助焊剂速度快,清洗后无残留易挥发无需烘干的特点。

如裕满实业环保洗板水FRB-1.1。

2、碳氢溶剂洗板水;随着碳氢清洗剂的被广泛使用,碳氢溶剂也被用于PCB电路板的清洗;碳氢溶剂洗板水有快干型和慢干型;快干型清洗效果一般较好,碳氢溶剂洗板水具有环保、无毒、气味小、可蒸馏回收使用,其多用于高端精密类PCB电路板的清洗,如碳氢溶剂洗板水FRB-143。

3、水基型洗板水;因水基清洗剂具有环保、安全、无毒、无刺激性气体挥发的特点,笔者发现2013年市面也出了水基类洗板水,但因电路板都有金属元件引脚,如果水基型洗板水不具有防锈功能时应慎用,因水基清洗剂易加快引脚的腐蚀生锈。

洗板水的清洗对象1、单面或双面电路板2、有松香和助焊剂残留的SMT钢网均可。

洗板水的常见配方。

印制电路板焊接后的清洗技术李杨(河南万象通信有限公司(760厂),河南,新乡,453059)摘要:焊接是在电子设备的生产中重要的步骤,焊接后必须进行清洗才能保证电子设备的可靠性、电气指标和工作寿命。

本文介绍了电路板焊接后的几种清洗技术与它们的特点和适用性。

关键词:PCB、CFC、ODS、清洗工艺Clean Technique after The Soldering of PCBLi Yang(No.760 factory , Henan, Xinxiang, 453059)Abstract:The solder is an important step in the production of electronic equipments, clean after solder can offer the guarantee of the dependability, function and work life. This article introduced the clean technique and their characteristics and applicability of the PCB.Key words:PCB、CFC、ODS、clean technique电子产品焊接后的清洗效果,直接影响到该产品的可靠性、电气指标和工作寿命。

因此印制电路板的清洗方法,日益受到电子设备生产企业的重视,成为电子装联中保证可靠性的一道重要工序。

清洗实际上是一种去污染的工艺,为了正确选择清洗材料以及确定清洗工艺和清洗设备,必须对影响清洗的各种因素、污染物类型和有关清洗理论有全面的了解。

PCB焊接过程中引入的污染按性质和清洗对策可分为以下三类:1、极性污染物,主要为卤素活化剂、手汗中的盐分、酸等,这些物质可导致导体之间绝缘电阻降低,在湿热状态下还会腐蚀线路。

这类污染应采用极性溶剂溶解清洗。

2、非极性污染物,主要为焊接后焊剂中残留的非极性污染物,包括松香、树脂、手汗中的油脂等,这些物质会影响测试探头的良好接触,并使保护涂层的附着能力降低。

这类污染应采用非极性溶剂溶解清洗。

3、物理颗粒污染物,主要有灰尘、反应产物(不溶物)、焊料小球等杂质。

这类污染一般采用机械方法,如加压冲洗、超声波等方式清洗。

(由于电子产品的特殊性,超声波的使用,要根据电子元器件的具体情况来定。

)由于PCB板上的污染物是三类物质都有,因此清洗时要采取一种可将它们都除去的方法或流程。

常用的有:(1)CFC-113中加入醇类,组成共沸物(组成中含有极性溶剂和非极性溶剂),进行超声或喷淋的方法。

(2)先用溶剂清洗,后用纯水漂洗的半水清洗法。

(3)在纯水中加入可溶解非极性污染物的皂化剂、表面活性剂等,进行超声或喷淋的水基清洗方法。

随着环保要求的提高,又开发出水溶性焊料、焊剂和免洗焊料、焊剂,相应又出现全使用纯水的水清洗法和不进行清洗的免清洗处理方式。

可见,清洗主要根据焊料、焊剂的选用而相应的分为溶剂型、半水型、水型、免洗四大类。

现阶段是各种清洗方法并存的时期,电子行业的工艺技术人员,应该了解清洗技术的特点和发展方向,根据自己产品的具体要求和企业特点选择不同的清洗方法,以保证产品的可靠性。

1 溶剂清洗这类溶剂指的是非水型溶剂。

1.1 ODS类物质溶剂清洗这类物质包括CFC-113、1,1,1-三氯乙烷等ODS(消耗大气臭氧层物质溶剂),常用的是CFC-113。

由于它们性能稳定,适合范围广,清洗效果好,可操作性好,易于回收,曾被我国很多单位广泛使用或现在仍有使用,是多年来电子产品电路板清洗的主要溶剂。

但由于其破坏大气臭氧层,国际上已决定全面禁止此类溶剂的使用。

作为“蒙特利尔议定书”的缔约国,我国已规定将在2006年全面禁止此类溶剂的使用,因此这种清洗方法将很快被淘汰。

1.2 替代ODS的溶剂清洗目前CFC清洗的替代方法已有好几种,其中HCFC、HF C清洗溶剂是人们研究开发出ODP值(消耗大气臭氧层潜能值)很低或为0的含氟溶剂,其特点是:使用该溶剂的产品呈干燥性;材料、元件有很好的相溶性;无易燃危险;性能与CFC相似,和现在的CFC-113清洗设备完全兼容,对臭氧层的破坏系数仅为CFC的十分之一至几十分之一或无破坏性,其清洗方法与原CFC-113相近,原有的工艺设备基本上可以兼容,不需变动,被认为是目前过渡阶段推荐的替代物,清洗的效果达到CFC-113的清洗水平,清洗后杂质、离子残留物低于CFC水平,对表面绝缘电阻无不良影响。

缺点是:HCFC这种清洗溶剂虽然对大气层的破坏性很低,但还是起到了破坏作用,此类清洗溶剂及清洗工艺方法也将逐渐被淘汰,故只能作为一种清洗用的过渡物质。

而HFC虽然对臭氧层没有破坏作用,但温室效应系数较高,因此也属于受控物质。

另外,在电子工业中常见的非ODS清洗剂是醇类,优点是清洗松香焊剂效果非常好,与电子元器件所用材料相容性好,但由于它们的较易燃烧和爆炸,限制了它们的广泛使用。

许多大企业也开发了多种非ODS的溶剂清洗剂投入使用,如杜邦公司的Vertrel系列产品等,为一些ODP值为0的溶剂共沸物,其中有适合PCB清洗的种类,可以使用CFC-113的清洗设备。

但是,迄今为止,还没有一种替代物在适用范围和清洗效果上,都能和CFC-113相似的。

所以,人们正在研究一种对环境无影响,又能完全取代氟立昂的清洗剂。

1.3 非水溶剂清洗的设备与注意事项溶剂清洗的设备一般为多槽式清洗机,可以完成浸洗(或附加超声波)、手工喷淋、漂洗、气相清洗和冷凝回收等功能。

非水溶剂清洗的注意事项主要有(1)注意溶剂的污染性、可燃性、毒性等性质,慎重选用。

(2)充分利用材料的可回收性,尽量节约使用。

1.4 非水型溶剂清洗工艺路线对于低沸点溶剂可选用:溶剂浸洗(可附加超声) → 溶剂喷淋→ 汽相漂洗→ 干燥对于较高沸点溶剂可选用:溶剂浸洗(可附加超声) → 溶剂漂洗→ 洁净溶剂喷淋→ 干燥2 半水清洗2.1 半水清洗特点先由溶剂分解松香、油脂杂质,后用水清洗极性污染和漂洗溶剂,由于这两种清洗工艺在一个设备内完成,故合称为半水清洗。

工艺包括两个部分:溶剂清洗:通过溶剂洗涤、乳化,清洗去除印制板上焊剂的残渣和有机污染物。

这种溶剂要具有对非极性污染较好的溶解力,同时与水有较好的相容性,以利于下一步水漂洗。

水漂洗:用去离子水除去离子污染物和溶剂洗涤时留下的清洗剂。

半水清洗非常适合松香类焊剂、焊膏和经过波峰焊和再流焊后的SMA的清洗,过程控制简单,不需要复杂的控制就可以保持化学平衡。

半水清洗溶剂一般属于可燃溶剂,但闪点较高,使用上比较安全。

有的溶剂中添加少量水和表面活性剂制成乳化剂,既降低可燃性又可使漂洗更加容易。

溶剂分萜烯类、烃类溶剂等,目前常用的萜烯EC-7就是联合国环保署推荐的替代CFC-113清洗的商品之一。

2.2 半水清洗工艺设备与注意事项目前半水清洗设备有在线清洗机和批量清洗机两类,在线清洗主要采用喷射方式,传送电路板组装件的数量大,适合高产量的印制板组件组装单位使用。

批量清洗机采用超声、离心和喷射等方式,它的产量小,适合中低产量的印制板组件组装厂使用。

半水清洗由于使用清洗剂各不相同,导致这种工艺的多样性,所以对不同的半水清洗工艺要使用相应的设备。

不论哪种工艺设备均要求有某种机械激励,目的是加强半水清洗溶剂与印制板的相互接触、碰撞,使清洗更加有效。

用来加强清洗的四种措施为:喷淋、溶剂槽内流动、在浸液下加压喷射和超声波。

半水清洗工艺有以下几点需要注意:1、对于可燃溶剂,在以喷射方式使用时,必须有相应的保护措施(如氮气环境保护)。

2、废水处理要考虑,干燥步骤要可靠。

3、对于有些溶剂有有害气味或属于挥发物质,应加强通风等措施。

4、漂洗水的电阻率必须达到产品的要求,一般从100K到1兆,特殊产品要求更高。

2.3 半水清洗工艺流程半水清洗工艺流程为:溶剂或乳化剂清洗(附加喷射、超声)→水漂洗(两道)→热风干燥附属设备包括纯水制备、废水处理等。

3 水清洗3.1 水清洗特点水清洗方法又可分为以下两大类:(1)在纯水中加入皂化剂、表面活性剂的水基清洗方式,可以对松香焊剂、油污、离子污染等进行清洗。

(2)使用纯水对水溶性焊料、焊剂进行清洗的纯水清洗。

其清洗特点有以下几点:(1)安全性好(2)配方组成自由度大,清洗范围广,对极性和非极性污染物都有良好的清洗效果(3)价格低,原料易得(4)允许使用超声波的情况下,洗涤效果更好。

3.2 水清洗工艺设备与注意事项水清洗工艺设备主要由制纯水、清洗、废水处理三类设备组成。

水清洗设备分为以下三类:批次式水清洗设备,在一个清洗室内完成清洗、漂洗、干燥等步骤,适合中小批量和多品种、小批量生产使用;多槽式清洗设备,一般有四个槽,分别完成清洗、漂洗、吹干的步骤,一般有附加干燥箱完成最终干燥任务,可以手工操作或机械传送;在线式多槽清洗机,PCB由可调速大网隙传送带输送,整个机器内部一般有四个洗涤区域,两道风刀和热风干燥区域组成,并具有水加热功能,分别完成预洗、漂洗、切风、干燥的过程。

在线式多槽清洗机可以与前面的波峰焊、再流焊组成线上清洗,也可作为独立单元对经过手工补焊的印制板进行清洗。

由于电子设备对离子污染非常敏感,所以对清洗用水的要求非常高。

具体要求是:(1)预洗和清洗可用软化水,或使用软化水配制成清洗液;(2)漂洗应用去离子水;(3)去离子水的等级应按照产品的要求来选择;一般情况下可用电阻率为50K~100K的纯水,对质量性能要求较高和表面涂敷的产品应选用1兆~18兆的纯水。

制纯水设备以自来水为原料制水,一般包括粗滤、细滤、去离子装置,去离子装置又分为电渗析、离子交换树脂、反渗透三种方法,具体使用要根据进水水质和用户所要求出水电阻率水平来设计方案。

清洗废水如果达不到国家的排放标准,必须经过污水处理达标后才能进行排放。

如果能作到污水处理后,废水再生循环利用,对环境就不造成污染。

污水处理设备应根据污水的污染物组成进行设计,一般都包含以下功能:过滤或沉淀颗粒物、去除油性污染、化学法沉淀金属离子、中和等。

由于使用水为清洗主要材料,所以在使用中必须注意以下几点:(1)水质要保证达标,不能在清洗过程中因水质问题而引入新的污染。

(2)干燥要充分,否则对以后的保存、防护涂覆都有影响。

(3)针对焊剂、焊料不同,可选用皂化水洗、纯水洗。

(4)由于水洗不如溶剂清洗的宽容度高,因此,对工艺控制相应要求较严格,如水温、压力、走带速度、皂化剂含量等应综合考虑。

同时,清洗效果与印制板的装联密度也有一定的相关性。

3.3 水清洗工艺流程水清洗工艺流程为:纯水或水基皂化液→ 水洗→ 切风→ 纯水漂洗→ 纯水漂洗→ 切风→ 热风干燥附属设备包括纯水制备、废水处理等。