三轴应力套管强度设计

- 格式:ppt

- 大小:256.00 KB

- 文档页数:12

4 三轴应力强度4.1 三轴抗挤强度ca 1()]2a ico Pp p p Y σ+=式中:P ca —三维应力作用下的抗挤压力,MPaP co —API 套管抗挤压力值,MPa σa —轴向应力,MPa P i —管内液柱压力,MPa Y p —管材屈服强度,Mpa上式就是三轴应力下套管的抗挤强度与 API 抗挤强度之间的关系,用来计算三向应力下套管的抗挤强度,以及套管强度的校核计算。

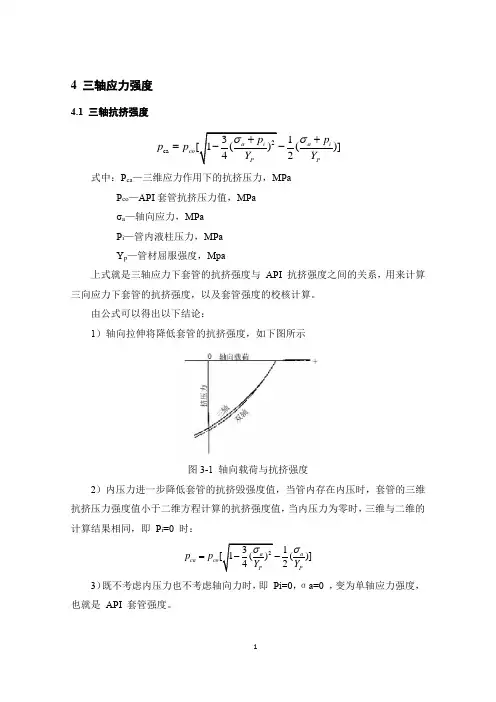

由公式可以得出以下结论:1)轴向拉伸将降低套管的抗挤强度,如下图所示图3-1 轴向载荷与抗挤强度2)内压力进一步降低套管的抗挤毁强度值,当管内存在内压时,套管的三维抗挤压力强度值小于二维方程计算的抗挤强度值,当内压力为零时,三维与二维的计算结果相同,即 P i =0 时:1()]2a ca co Pp p Y σ=3)既不考虑内压力也不考虑轴向力时,即 Pi=0,σa=0 ,变为单轴应力强度,也就是 API 套管强度。

4.2 三轴抗内压强度2ba()a oboPpp pYσ+=+式中:P ba—三维应力下的抗内压强度,MPaP bo—API套管抗挤强度,MPa上式就是三维应力下的抗内压强度与API套管抗内压强度之间存在的数学关系,从公式中可以得到以下结论:1)轴向拉伸使得套管增大了抗内压强度值,考虑管外压力的三维抗内压值是正确的,并且在井眼底部与API抗内压强度值相等,二维抗内压值在井底偏低,在顶部偏高。

2)当设计套管为薄壁套管时,套管内半径与套管外半径近似相等,也就是ri ≈ro,上式将变成:1[()2a oba boPpp pYσ+=3)当设计套管为薄壁管管,并且不考虑内压力的影响(P o=0)时,上式将会变成双轴应力强度:1[()2aba boPp pYσ=4. 当设计套管为薄壁管管,既不考虑内压力,也不考虑抗外压力的影响时,即为API 抗内压强度,P ba=P bo。

4.3 三轴抗拉强度32210()a i i o oT p r p rπ-=-+式中:Ta—三轴应力下的抗拉强度,kN。

三套管换热器热膨胀拉脱应力的确定易刚【摘要】通过建立三套管换热器内外管及管板的数学模型,推导计算出由于热膨胀差产生的拉脱应力公式,从而避免了诸如边缘力矩系数等众多难以确定的参数,找到一种实际可操作的,基本反映氧化铝生产溶出车间现场实际的三套管换热器热膨胀拉脱应力的计算公式.并根据某氧化铝厂三套管换热器的物料及运行参数,应用该公式进行了热膨胀拉脱应力的计算,且进行了管板与换热管焊缝的剪切强度计算.【期刊名称】《有色金属设计》【年(卷),期】2016(043)001【总页数】3页(P21-23)【关键词】三套管换热器;热膨胀拉脱应力;焊缝剪切强度计算【作者】易刚【作者单位】贵阳铝镁设计研究院有限公司,贵州贵阳550081【正文语种】中文【中图分类】TF801+.2氧化铝生产中,特别是在管道化溶出生产工艺里,溶出车间的三套管换热器作为溶出车间的核心设备,起着举足轻重的作用。

该设备类似固定管板式热交换器,其特点为单程换热器管程较长(一般为65~85 m),内外管温差大。

其工作原理为:内管(管程)输送低温料浆,内外管间(壳程)为高温二次蒸汽和新蒸汽,通过换热将料浆从90℃加热到260℃左右,才能充分进行溶出反应。

由于每程套管长度较长且内外管温差较大,导致内外管热膨胀量差异较大,因此在两端管板处会产生较大的温差应力。

如果两端管板处温差应力过大,在生产过程中会导致换热管与管板处焊缝被拉裂,从而导致高温高压物料泄漏,造成严重的生产安全隐患。

三套管换热器类似固定式管板热交换器,但由于三套管换热器管板与换热管连接的力学模型与GB/T 151-2014《热交换器》管板计算方法的力学模型不太一致,因此只能采用该标准的管板计算方法进行类似计算,仅供参考之用,且由于该方法计算起来非常复杂,需要确定很多系数,但这些系数在实际生产中很难准确确定,甚至无法确定。

故有的设计只根据生产情况粗略地确定某些数据,误差很大,既不经济也满足不了生产需要,有时甚至会给生产带来安全隐患。

套管磨损及地应力对深井套管柱强度的影响分析X张 坤(胜利石油管理局钻井工艺研究院,山东东营 257017) 摘 要:油田开发过程中,采油套管损坏给油田造成了巨大的经济损失。

采用弹性力学解析及有限元方法,给出了考虑磨损时套管剩余抗挤强度、抗内压强度,以及非均匀地应力作用下套管外壁等效外挤载荷的计算方法,分析了非均匀地应力作用下不同套管磨损量对套管强度,以及不同地层性质对套管地应力外挤力的影响。

研究表明,当磨损度为10%时,套管的剩余抗外挤强度、剩余抗内压强度降低约30%;套管内壁的Mises 应力和套管外壁地应力外挤力随地层弹性模量的增大均明显减小,说明地层越硬,套管将偏于安全。

关键词:套管损坏;地应力;磨损;安全可靠性;剩余强度 中图分类号:T E931.2 文献标识码:A 文章编号:1006—7981(2012)07—0055—04 在钻井和采油过程中,套管起着保护井眼、加固井壁、隔绝井中的油气水层及封固各种复杂地层的作用。

近年来,我国油气田套管损坏十分严重,采油套管损坏已经给油田造成了巨大的经济损失。

导致油水井套管状况变差,甚至损坏的原因是多方面的。

根据国内外油田开发几十年的经验分析可知,引起套管损坏的因素可大致分为地质因素、工程因素和腐蚀三大类。

对于具体的一个油田或一口油、水井的套管损坏,其中某类因素很可能起主导作用,其它为次要因素,而更多则是这些因素综合作用的结果[1~4]。

针对深井中的技术套管磨损问题,采用弹性力学解析及有限元方法,建立了套管-水泥环-地层组合体模型,通过分析非均匀地应力作用下磨损量对套管强度,以及不同地层性质对套管地应力外挤载荷的影响,为以后深井套管柱强度的设计与校核提供了一定的理论依据。

1 磨损套管的剩余强度现场实测资料表明,套管磨损一般为月牙型磨损。

由于月牙型磨损部位壁厚最薄,且存在较大不圆度和壁厚不均度等几何缺陷,当均匀外挤压力作用于套管时,将产生附加弯矩,形成应力集中区,进而出现屈服,该区域实际承载迅速降低,塑性区迅速由内壁向外壁扩展,在套管磨损处发展成塑性铰,引起整个结构失稳,造成套管挤毁失效。

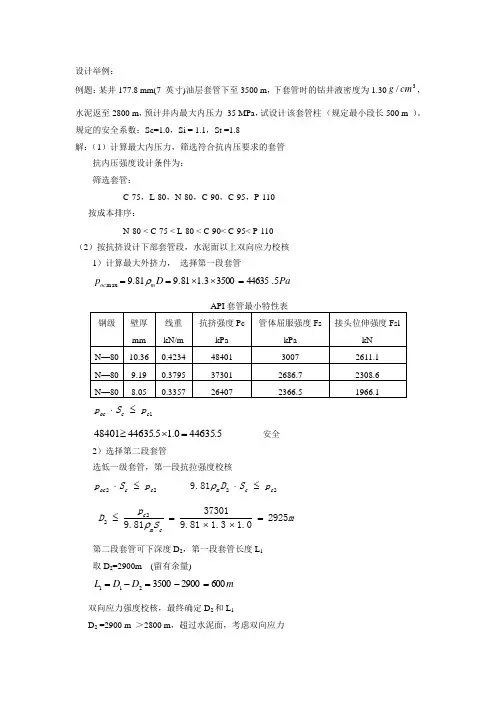

设计举例:例题:某井177.8 mm(7 英寸)油层套管下至3500 m ,下套管时的钻井液密度为1.303/cm g ,水泥返至2800 m ,预计井内最大内压力 35 MPa ,试设计该套管柱 (规定最小段长500 m )。

规定的安全系数:Sc=1.0,Si = 1.1,St =1.8解:(1)计算最大内压力,筛选符合抗内压要求的套管抗内压强度设计条件为: 筛选套管:C-75,L-80,N-80,C-90,C-95,P-110 按成本排序:N-80 < C-75 < L-80 < C-90< C-95< P-110 (2)按抗挤设计下部套管段,水泥面以上双向应力校核 1)计算最大外挤力, 选择第一段套管Pa D p m oc 5.4463535003.181.981.9max =⨯⨯==ρ1oc c c p S p ⋅≤5.446350.15.4463548401=⨯≥ 安全2)选择第二段套管选低一级套管,第一段抗拉强度校核22oc c c p S p ⋅≤ 229.81m c c D S p ρ⋅≤223730129259.819.81 1.3 1.0c m c p D mS ρ≤==⨯⨯第二段套管可下深度D 2,第一段套管长度L 1 取D 2=2900m (留有余量)m D D L 60029003500211=-=-=双向应力强度校核,最终确定D 2和L 1D 2 =2900 m >2800 m ,超过水泥面,考虑双向应力危险截面:水泥面2800m 处 浮力系数:834.085.73.111=-=-=s m f K ρρ 轴向拉力:()()水泥面11222800 0.8340.42346000.379529002800243.2m B F K q L q D kN⎡⎤=+-⎣⎦⎡⎤=⨯⨯+⨯-=⎣⎦存在轴向拉力时的最大限度允许抗外挤强度:水泥面222243.21.030.7437301 1.030.74354922686.7m ca c s F p p kPa F ⎛⎫⎛⎫=-=⨯-= ⎪ ⎪ ⎪⎝⎭⎝⎭22800354920.9919.81 1.32800ca C oc p S p '===<⨯⨯ 不安全解决办法: 将第一段套管向上延伸至水泥面以上。

套管柱结构与强度设计套管柱结构是石油工程中常用的一种结构形式,它由多个套管组合而成,通常用于油井的钻探和生产过程中。

套管柱的设计需要考虑到其承受外部压力和内部流体压力时的强度问题,以确保其能够在复杂的地质条件下安全地运行。

首先,我们需要了解套管柱结构的基本组成。

一般来说,套管柱由多个套管和接头组合而成。

每个套管都有自己的内径、外径、壁厚等参数,而接头则用于连接不同大小或类型的套管。

在实际应用中,还需要考虑到其他因素如防腐、防爆等问题。

接下来,我们需要考虑到套管柱在承受外部压力时所需具备的强度。

这主要包括两个方面:弯曲强度和挤压强度。

对于弯曲强度来说,我们需要计算出套管在受到侧向载荷时所能承受的最大应力值。

这需要考虑到材料本身的性质、壁厚、长度等因素,并采用相关公式进行计算。

同时,在实际应用中,还需要考虑到套管的支撑方式、地质条件等因素。

对于挤压强度来说,我们需要计算出套管在承受内部流体压力时所能承受的最大应力值。

这同样需要考虑到材料本身的性质、壁厚、长度等因素,并采用相关公式进行计算。

同时,在实际应用中,还需要考虑到套管的接头、防爆措施等因素。

除了以上两个方面,我们还需要考虑到套管柱在复杂地质条件下所需具备的其他强度。

例如,在遇到断层或者地震等情况时,套管柱需要具备足够的抗震和抗变形能力。

这需要在设计时考虑到不同情况下套管柱结构的变化和调整。

总之,套管柱结构设计是石油工程中非常重要的一环。

它不仅涉及到工程安全和效率问题,还涉及到环境保护和资源利用问题。

因此,在进行设计时,我们需要充分考虑各种因素,并采用科学合理的方法进行计算和优化。

只有如此,才能确保套管柱结构在实际应用中具备足够的强度和稳定性。

套管头结构应力分析及评价摘要:采用有限元软件建立套管头整体有限元模型,计算套管头在不同工况条件下的应力。

得到了套管头壳体各部分及内部悬挂器的应力分布状态,依据给出的复杂应力评定标准对其进行强度评价,并计算出不同类型套管头的极限悬挂载荷,为套管头安全可靠的工作提供了技术保证。

结果表明,套管头最终悬挂载荷取决于套管头壳体自身因素、内部悬挂器承受的极限重量和套管自身的强度等三方面的因素。

关键词:套管头;有限元;应力;强度分析套管头是套管和井口装置的重要连接件,是安装井口防喷装置的基础。

套管头连接于表层管,悬挂除表层套管以外的其它套管,承受部分或全部的套管重量,套管头还密封各层套管的环形空间,承受套管环空的压力,具有重要的使用价值。

开展了不同工况条件下套管头力学分析,并对其整体及局部的应力进行应力分析及强度评价,得到不同工况下套管头的极限悬挂载荷。

一、整体套管头力学分析模型(1)建立有限元模型。

根据套管头结构特点和载荷特性,选择整个套管头为研究对象,同时考虑壳体开孔对其应力分布的影响、悬挂器螺纹和卡瓦牙在套管重量和内部压力作用下的局部分析,以及内部悬挂器与壳体的接触非线性行为,对套管头及其内部结构进行建模,建立了图1所示的实体模型和三维空间非线性有限元模型,以及悬挂器螺纹和卡瓦牙的局部轴对称模型,见图2。

(2)计算参数。

载荷:套管头受自重、内压、螺栓预紧力、悬挂器及局部悬挂套管作用,而局部套管受到内压和悬挂载荷作用。

边界条件:悬挂器与套管头壳体接触面为接触摩擦边界,表层套管下端为位移约束。

根据固井工艺及套管头承受载荷情况,选取最危险的两种工况对套管头进行应力分析;一级坐挂+试压35MPa和二级坐挂+试压70MPa。

二、套管头复杂应力评价标准套管头有限元统一的应力评定标准对套管头本体及内部构件进行评定。

参照SY/5127-2002标准,对于套管头本体的应力评定应将套管头本体的材料分为标准材料和非标准材料。