合成闸瓦对列车车轮性能的影响研究

- 格式:doc

- 大小:16.31 KB

- 文档页数:5

闸瓦与车轮踏面间隙-铁标1.引言闸瓦与车轮踏面间隙-铁标,这是铁路运输中的一个重要指标。

在铁路运输过程中,列车的制动系统对于行车安全具有至关重要的作用,而制动系统的核心部件就是闸瓦。

同时闸瓦与车轮踏面间隙的大小也直接影响着列车行车的效率和安全性。

因此,掌握闸瓦与车轮踏面间隙的测量方法和规范是保障铁路运输安全的重要手段之一。

2.闸瓦与车轮踏面间隙的定义和意义闸瓦是列车制动系统的一部分,装置于车体和轮缘之间,当列车需要制动时,通过施加压力来与轮缘产生摩擦力以达到制动目的。

闸瓦与车轮踏面间隙指的是闸瓦与轮缘之间的间隙大小,该间隙的大小直接决定了闸瓦与轮缘的接触面积和制动效率。

如果闸瓦与车轮踏面间隙过大,制动时闸瓦不能紧密贴合轮缘,制动效率会降低,这将增大列车制动距离和制动失效概率,严重时还可能导致列车脱轨等严重事故。

因此,闸瓦与车轮踏面间隙的大小是铁路安全的重要指标之一。

3.闸瓦与车轮踏面间隙的测量方法为了保证列车行车安全,铁路部门要求对每一列列车的制动系统进行定期维护和检查,其中闸瓦与车轮踏面间隙的测量是其中重要的一项内容。

现在铁路运输中广泛使用的测量方法是直接测量。

具体操作步骤如下:步骤一:首先要将列车制动系统上的所有闸瓦按照车轮位置全部拆下来,包括第一辆车和最后一辆车上的闸瓦。

步骤二:在车库内准备好制动测量仪器,在轨道上停放列车,对列车上的每个车轮都进行测量。

步骤三:将制动测量仪器放置在轮缘上,轻轻地押住闸瓦,使其靠近轮缘,确定闸瓦与轮缘的接触面,并将制动测量仪器固定在闸瓦上。

步骤四:保持测量仪器固定,轻轻地移动轮缘,观察闸瓦与轮缘的间隙大小,重复3次,取平均值。

步骤五:根据不同类型的列车,确定闸瓦与车轮踏面间隙的合适大小,如果测量结果发现闸瓦与车轮踏面间隙过大,需要更换闸瓦或调整闸瓦安装位置。

4.闸瓦与车轮踏面间隙的测量规范测量闸瓦与车轮踏面间隙的规范是铁路安全管理的重要规定之一,如果不按照规范进行测量,将会影响测量的准确性和结果的可靠性。

城轨车辆制动方式按照制动时列车动能的转移方式不同城轨车辆的制动主要可以分为摩擦制动和电制动。

一,摩擦制动通过摩擦副的摩擦将列车的运动动能转变为热能,逸散于大气,从而产生制动作用。

城轨车辆常用的摩擦制动方式主要有闸瓦制动,盘形制动和轨道电磁制动。

(一)闸瓦制动闸瓦制动又称为踏面制动,它是最常见的一种制动方式。

制动时闸瓦压紧车轮,车轮与闸瓦发生摩擦,将列车的运动动能通过车轮与闸瓦间的摩擦转变为热能,逸散于空气中。

在车轮与闸瓦这一对摩擦副中,由于车轮主要承担着车辆行走功能,因此其他材料不能随便改变。

要改善闸瓦制动的性能,只能通过改变闸瓦材料的方法。

目前城轨车俩中大多数采用合成闸瓦。

但合成闸瓦的导热性较差,因此也有采用导热性能良好,且具有良好的摩擦性能的粉末冶金闸瓦。

在闸瓦制动中,当制动功率较大时,产生的热量来不及逸散到大气,而在闸瓦与车轮踏面上积聚,使他们的温度升高,摩擦力下降,严重时会导致闸瓦熔化和轮毂松弛等,因此,在闸瓦制动时,对制动功率有限制。

(二)盘形制动)盘形制动有轴盘式和轮盘式之分,一般采用轴盘式,当轮对中间由于牵引电机等设备使制动盘安装发生困难时,可采用轮盘式。

制动时,制动缸通过制动夹钳使闸片夹紧制动盘,使闸片与制动盘间产生摩擦,把列车的动能转变为热能,热能通过制动盘与闸片逸散于大气。

(三)轨道电磁制动轨道电磁制动也叫磁轨制动。

是一种传统的制动方式,这种制动方式是在转向架前后两轮之间安装包升降风缸,风缸顶端装有两个电磁铁,电磁铁包括电磁铁靴和摩擦板,电磁铁悬挂安装在距轨道面适当高度处,制动时电磁铁落下,并接通励磁电源使之产生电磁吸力,电磁铁吸附在钢轨上,列车的动能通过磨耗板与钢轨的摩擦转化为热能,逸散于大气。

轨道电磁制动可得到较大的制动力,因此常被用作于紧急制动时的一种补充制动,这种制动不受轮轨间黏着系数的限制,能在保证旅客舒适性条件下有效地缩短制动距离。

当磨耗板与轨道摩擦产生的热量多,对钢轨的磨损也很严重。

铁路车辆轮对故障及处理措施摘要:在国民经济和社会发展过程中,铁路行业得到了较好的发展,对整个国家的经济发展起到了举足轻重的作用。

近年来,随着铁路火车的加速、超载,对车辆的安全管理和维修能力提出了更高的需求。

车轮是承受车辆整体质量的关键部位,由于其工作条件比较复杂,在高速转动时很可能出现相应的问题和故障。

所以,如果铁路货车车辆的车轮出现了问题,不仅会货车的正常运转造成很大的损害,而且也会带来一些潜在的危险。

因此,本论文着重于对铁路货车车轮故障原因进行剖析。

关键词:铁路车辆轮;故障分析;检修方法随着我国经济不断发展,我国的铁路事业已大有成功,成為我国经济体中的重要支柱。

最近几年,铁路运输车辆的速度和增载不断提高,对车辆的运行管理和检修能力要求也越来越高。

车轮承载着整个车辆的重量,在高速旋转的过程中,很容易出现问题和故障。

在铁路货运车辆行驶过程中,如果没有充分重视车轮产生的故障,势必会对铁路货运车辆的正常运行产生影响,从而产生一定的风险和安全隐患。

所以,在运行的过程中,要重视车轮故障,避免出现安全事故。

一、铁路车辆轮对安全的重要性我国的铁路建设正处于发展的重要阶段,而车辆作为铁路运输中的主体,在整个运输过程中的地位尤为重要。

要实现铁路的正常运输,必须要保障车辆运输过程中的安全。

而货车的车辆轮对作为车辆行驶过程中的重要部件,只有保证车辆轮对的安全质量,才能够确保车辆在后续的行驶过程中不会出现安全问题。

当车辆轮对出现故障时,其很可能影响车辆的正常运行,车辆轮对的故障不仅制约了货车的提速,还会在一定程度上导致货车停运,线路中断,这不仅对铁路运输安全造成了威胁,还会影响相关企业的正常运营,只有车辆轮对运行完好才能保证运行车辆的安全和高效,从而实现企业经济效益与社会效益的获得。

与此同时,车辆轮对故障的处理还可以保障运输人员的人身安全。

因此,铁路运输企业必须在增强车辆轮对防护意识的基础上,采取一定的检修与维护措施,对车辆的各个部件进行认真检查,对于出现的故障进行及时的检修与处理,以此来保证车辆轮对的安全质量,不断提高车辆的安全性与稳定性,以此来促进铁路车辆的有序运行,推动铁路企业的可持续发展。

HGM-D型高摩合成闸瓦在肯尼亚蒙内铁路的运用发布时间:2021-07-12T16:18:00.200Z 来源:《科学与技术》2021年3月8期作者:文渊陈天鹏1,徐振刚2,马勇3 [导读] 介绍了肯尼亚蒙内铁路概况及线路特点,HGM-D型高摩合成闸瓦性能参数以及在蒙内铁路C70E、X70文渊陈天鹏1,徐振刚2,马勇31.非洲之星铁路运营公司,北京 100011;2.非洲之星铁路运营公司,北京 1000111;3.中国路桥工程有限责任公司,北京 100011摘要:介绍了肯尼亚蒙内铁路概况及线路特点,HGM-D型高摩合成闸瓦性能参数以及在蒙内铁路C70E、X70、NX70型货车上运用验证情况。

验证表明HGM-D型高摩合成闸瓦有效降低车轮和闸瓦磨耗量以及闸瓦金属镶嵌物,提高了车辆运行品质和制动效能。

关键词:铁路运输;HGM-D型闸瓦;蒙内铁路;长大坡道中图分类号:U270.35 文献标志码: BThe Applications of HGM-D High Friction Composite Brake Shoe in Kenya Mombasa-Nairobi Railway CHEN Tian-peng1, XU Zhen-gang2 ,MA Yong3(1. African Star Railway Operating Company, Beijing 100011, China2 African Star Railway Operating Company, Beijing 100011, China;3. China Road & Bridge Engineering Co., Beijing 100011,China;)Abstract: This paper introduces the overview and line characteristics of Kenya Mombasa-Nairobi Railway, the performance parameters of HGM-D high friction composite brake Shoe and the applications in Kenya Mombasa-Nairobi Railway. It shows that HGM-D high friction composite brake shoe effectively reduces wheel and brake tile wear as well as metal inlay of brake tile, which improves vehicle running quality and braking efficiency. Key words: Rail Transportation; HGM-D High Friction Composite Brake Shoe; Mombasa-Nairobi railway; long down grade line;0 引言肯尼亚蒙内铁路即蒙巴萨至内罗毕铁路,按照中国铁路Ⅰ级单线标准设计建造,全部采用中国技术和设备,货运设计年运能力2500万吨,最高运用速度80km/h。

利用电制动,导致踏面、闸瓦磨耗较大,所以把踏面清扫施加的速度值由任何速度改为“小于15km/h”及“小于45km/h”两种方案(以下简称“15km/h方案”“45km/h方案”)进行持续跟踪验证。

逻辑修改后,有效减少了踏面清扫的频率,轮径的磨耗率和闸瓦磨耗率显著下降,则轮径的磨耗率小于4.8倍的轮缘厚度磨耗率,轮缘厚度偏大问题得到了解决。

2 轮对病害数据统计分析解决了轮缘偏大问题后,在此后几年的运用中,轮对的病害却显著增加,导致镟修工作量大大增加,并造成轮对浪费。

其中,轮对主要病害为轮对圆跳动、踏面擦伤、踏面翻边等。

对轮对病害简单定义如下:1)轮对圆跳动:即单个轮对出现椭圆现象。

2)踏面擦伤:踏面因空转滑行、碾压外物等原因所产生的损伤。

3)踏面翻边:轮轨长时间相互作用导致踏面边缘形成毛刺。

广州地铁曾就轮对圆跳动、踏面擦伤、踏面飞边等轮对问题咨询庞巴迪,得到的答复大意为:目前并无证据表明该问题是由轨道方面的原因所造成;而针对车辆方面,加速时的空转、制动时的滑行是最可能的因素。

初始踏面清扫逻辑下,踏面清扫的频率较现时的要高;每次施加踏面清扫时就会对轮对踏面进行一次修磨,由于空转滑行造成轮对不平或缺陷等都会被磨掉。

而现时逻辑,由于施加次数减少,轮对表面的修磨也随之减少,因此,有缺陷的部位就会慢慢积累,最终形成轮对病害。

从理论上分析,“45km/h方案”在踏面上施加踏面清扫的频率更高,修磨作用也更多,有利于减少轮对病害;但该方案对于轮对、闸瓦的磨耗要较“15km/h方案”的大。

因此,有必要对此进行定量分析,即分别对两种踏面清扫方案进行统计分析,通过对比以选出更优方案。

选取12列列车进行数据统计与分析,数据范围为2013年6月至2016月3月,所选列车在该时间段内制动参数均没有进行过修改。

表1为两种方案下各轮对病害的统计数据。

表2—表4为轮径、轮缘、闸瓦磨耗统计表。

表5为两种方案下轮对病害及轮对、闸瓦磨耗统计表。

浅析货车闸瓦金属镶嵌物(熔渣)对车辆运行品质的危害货车闸瓦金属镶嵌物(熔渣)是指在车辆制动系统使用过程中,由于高温摩擦和磨损产生的金属颗粒或熔渣,在使用过程中会对车辆的运行品质造成一定的危害。

随着货车运输行业的不断发展,对货车制动系统的要求也越来越高,而货车闸瓦金属镶嵌物(熔渣)就成为了制动系统的一个隐患。

下面将从几个方面来浅析货车闸瓦金属镶嵌物(熔渣)对车辆运行品质的危害。

货车闸瓦金属镶嵌物(熔渣)对制动系统的影响。

在货车制动系统中,闸瓦是起到制动作用的关键部件,它的性能直接关系到货车的安全性和制动效果。

当货车制动时,由于摩擦和磨损,闸瓦表面会产生金属颗粒或熔渣,这些金属颗粒或熔渣会附着在制动系统的摩擦副上,导致制动效果下降,增加制动距离,严重影响车辆的制动性能和安全性。

货车闸瓦金属镶嵌物(熔渣)会对制动盘和制动鼓的表面造成损伤。

制动盘和制动鼓是制动系统的重要部件,它们的表面平整度和清洁程度对制动性能和使用寿命都有着重要的影响。

当制动过程中产生大量的金属颗粒或熔渣附着在制动盘和制动鼓的表面时,会导致制动盘和制动鼓的表面出现划痕和凹陷,降低了制动盘和制动鼓的摩擦性能,影响了制动的稳定性和灵敏度,降低了制动的使用寿命。

货车闸瓦金属镶嵌物(熔渣)会使制动系统产生噪音。

当制动系统的摩擦副表面受到金属颗粒或熔渣的影响时,会导致制动系统的摩擦不均匀,产生杂音和异响,严重影响车辆的行驶舒适性和驾驶员的驾驶体验。

货车闸瓦金属镶嵌物(熔渣)还会对其他配件和部件造成损坏。

在进行制动系统维护和更换闸瓦时,如果没有对制动系统的其他配件和部件进行彻底清洁和检查,金属颗粒或熔渣会继续对其他部件产生损害,导致其他部件的使用寿命缩短,增加了维护和更换的成本。

面对货车制动系统中闸瓦金属镶嵌物(熔渣)对车辆运行品质的危害,我们需要采取相应的措施来解决这一问题。

对于货车制动系统的使用者,需要定期进行制动系统的维护和检查,及时清除制动系统中的金属颗粒和熔渣,保证制动系统的正常运行。

浅析货车闸瓦金属镶嵌物(熔渣)对车辆运行品质的危害货车闸瓦金属镶嵌物(熔渣)是指在车辆运行过程中,由于摩擦和高温的作用,部分金属颗粒融化后附着在闸瓦表面形成的镶嵌物。

这些金属镶嵌物会对货车的运行品质产生严重的危害,影响车辆的刹车性能和安全性。

在本文中,将对货车闸瓦金属镶嵌物(熔渣)的危害进行浅析,以便提醒车主和驾驶员注意这一问题,并采取相应的措施加以防范。

货车闸瓦金属镶嵌物(熔渣)对车辆刹车性能的影响是最为突出的。

研究表明,金属镶嵌物会使闸瓦表面产生不规则的凹痕和颗粒,这些磨损痕迹会严重影响刹车片与刹车盘的接触面积和质量,导致刹车片无法完全贴合刹车盘,从而影响刹车性能和刹车效果。

尤其是在高速行驶或紧急制动的情况下,金属镶嵌物会使闸瓦的摩擦系数急剧下降,造成刹车失灵或刹车距离延长,严重威胁到车辆和驾驶员的安全。

金属镶嵌物还会对车辆的悬挂系统和轮胎造成危害。

由于金属镶嵌物在车辆行驶过程中会随着车轮的旋转而不断磨损和脱落,产生的金属碎片会深深地嵌入轮胎的胎面和侧壁,甚至穿透轮胎,造成轮胎的漏气和爆胎现象,严重影响车辆的行驶安全和稳定性。

金属碎片还会对车辆的悬挂系统产生振动和冲击,导致悬挂系统的零部件损坏,如悬挂弹簧、减震器和悬挂臂等,从而影响车辆的悬挂性能和乘坐舒适性。

金属镶嵌物还会对货车的发动机和传动系统造成危害。

因为金属镶嵌物会随着车轮的旋转而不断进入发动机舱和传动系统中,导致发动机和传动系统的零部件受到金属颗粒的侵蚀和磨损,降低零部件的使用寿命和工作效率。

尤其是在高速行驶或长途运输的情况下,金属镶嵌物会加速发动机和传动系统的磨损,导致车辆的性能下降和故障率增加,严重影响货车的运行品质和运输效率。

货车闸瓦金属镶嵌物(熔渣)还会对车辆的外观和气味产生影响。

由于金属镶嵌物在车辆行驶过程中会产生火花和高温,金属颗粒会使车轮和车身表面产生划痕和磨损,影响车辆的外观质量和保值性。

金属镶嵌物会随着车轮的旋转而飞溅到车辆周围的道路和环境中,影响道路的清洁和美观,给城市环境和居民生活带来不必要的影响。

铁路货车车轮擦伤故障的分析与对策铁路货车车轮擦伤是由车轮发生滑行造成的,车轮滑行时车轮踏面与钢轨接触的那部分成了固定的磨擦面,它与钢轨持续摩擦而使车轮踏面上发生局部平面磨耗,形成擦伤。

车轮擦伤后会锤击钢轨、降低车辆运行品质,以及使车辆弹簧等零部件折损,轴承保持架裂纹或破碎,引发热轴、切轴,甚至造成列车颠覆事故。

它会造成修理期限提前,既影响运输,又加大一次旋轮量,使车轮提前报废。

因此,我们应当避免车辆发生滑行。

不发生滑行的条件是闸瓦磨擦力不能大于轮轨粘着力。

由于货车提速后,粘着系数降低,根据公式分析,容易发生车轮滑行,因此对车辆系统的安全性和可靠性要求更高,以确保行车安全。

但是,由于日前货车制动系统的设计及检修存在一些不足,列车运行中往往因各种因素造成车辆抱闸或轮对踏面擦伤,影响了铁路运输正常秩序。

本人曾对车轮踏面擦伤情况进行过调查,情况如下:2012年我段其中一站修所更换由于车轮踏面擦伤过限或由于擦伤引起燃轴等的滚动轴承轮对78对,2013年更换96对,比上年增加23.1%,2005年更换112对,比上年增加16.7%。

因此认真分析车轮踏面擦伤原因,提出防范措施是一项重要工作。

一、原因分析1 120阀的缺陷目前,120阀为我国货车制动机的主型阀,其数量逐渐增多,首先由于120阀结构原因,在紧急制动时,作用部主活塞上方可能形成密闭,因此在再充风、缓解时,压力差加大,膜板的S型部分产生膨胀变形,由于活塞上方作用面积缩小,因此列车管压力必须增加到一定值时,主阀组成才能下移。

此时活塞上方密封破坏,列车管压力空气进入后促使主阀组成急剧下降,将膜板变形部分挤入活塞下方,这样反复多次作用后,主膜板周围产生鼓泡,甚至导致穿孔,再次进行充风缓解时,压力空气即可能通过穿孔处进入副风缸和制动缸,使制动机不缓解,产生抱闸而造成轮对踏面擦伤。

其次,120阀缓解时间长,与103、GK阀混编时如果未完全缓解就开车,易造成车轮踏面擦伤。

兰州交通大学本科生课程结课大作业课程类别:(全日制本科生)课程名称:机车车辆新技术姓名李慧琳学号201205141院系机电工程学院专业车辆工程题目中国铁路货车车轮技术发展历程及主要伤损分析课程论文提交时间:2016年4月5日中国铁路货车车轮技术发展历程及主要伤损分析一中国铁路货车车轮技术发展历程1.我国铁路货车车轮技术发展1.1辗钢车轮技术发展车轮按制造方法分,可以分为辗钢车轮和铸钢车轮。

辗钢车轮是用圆锭和圆坯经过压轧等工序制造而成。

从我国目前使用范围看辗钢车轮适用于机车客车和货车。

由钢锭制成辗钢车轮一般要经过一次或几次加热及多次辗压。

制造辗钢车轮比直接铸造车轮要消耗更多热能。

20世纪7 0 年代, 货车车轮主要产品是按冶金部、铁道部“两部协议”制造84 车轮型, 一直采用斜辐板结构形式, 其踏面为锥形踏面,辐板为不加工的原始轧制表面,车轮辐板上设有两个直径为45 m m的工艺孔。

针对8 4 0 D 车轮结构形式不能适应铁路货车提速、重需要, 21t 轴重货车S 形辐板车轮—H D S 型车轮, 在设计上彻底取消了车轮辐板孔,消除因辐板孔边缘应力集中所带来的安全隐患, 比直辐板车轮具有更好的径向弹性、更大的承载能力和更好的抗热裂性能。

2 0 0 5年, 在铁道部科技司和运输局装备部的支持下, 由铁道科学研究院标准所、金化所、马鞍山钢铁公司等单位开始共同研究和制订新的车轮技术标准体系。

剖析我国现行车轮技术标准存在的问题; 同时组织试验验证车轮标准的有关技术指标, 并将根据我国实际运营情况提出新标准的修订方案。

1.2 铸钢车轮技术应用铸钢车轮是用钢水直接浇铸而成。

国内铸钢车轮仅用于货运列车。

国外也应用于机车和客车。

与辗钢车轮相比,铸钢车轮具有工艺流程短、设备工艺相对简单、操作人员少、生产效率高、生产和管理成本较低的特点。

2 0 世纪9 0 年代中期。

铁道部从美国进口铸钢车轮, 选择了当时仅有的两家世界著名铸钢车轮制造厂(美国A B C公司和美国G R IF FI N 公司) 的产品,一进口技术标准采用美国A AR M 1 0 7 / 20 吕标准。

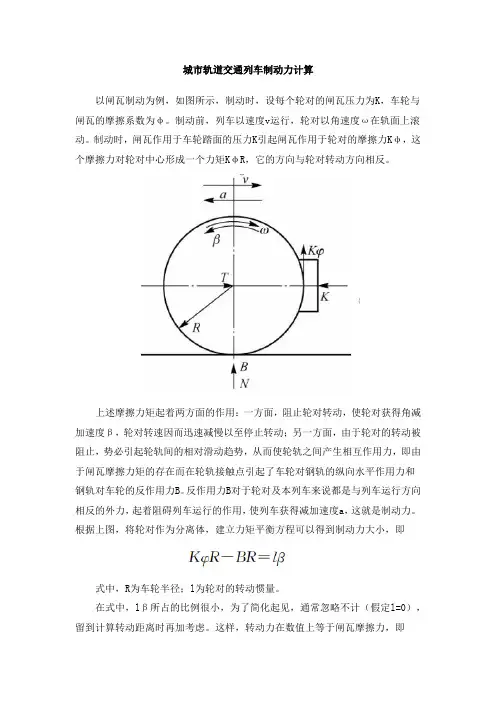

城市轨道交通列车制动力计算以闸瓦制动为例,如图所示,制动时,设每个轮对的闸瓦压力为K,车轮与闸瓦的摩擦系数为φ。

制动前,列车以速度v运行,轮对以角速度ω在轨面上滚动。

制动时,闸瓦作用于车轮踏面的压力K引起闸瓦作用于轮对的摩擦力Kφ,这个摩擦力对轮对中心形成一个力矩KφR,它的方向与轮对转动方向相反。

上述摩擦力矩起着两方面的作用:一方面,阻止轮对转动,使轮对获得角减加速度β,轮对转速因而迅速减慢以至停止转动;另一方面,由于轮对的转动被阻止,势必引起轮轨间的相对滑动趋势,从而使轮轨之间产生相互作用力,即由于闸瓦摩擦力矩的存在而在轮轨接触点引起了车轮对钢轨的纵向水平作用力和钢轨对车轮的反作用力B。

反作用力B对于轮对及本列车来说都是与列车运行方向相反的外力,起着阻碍列车运行的作用,使列车获得减加速度a,这就是制动力。

根据上图,将轮对作为分离体,建立力矩平衡方程可以得到制动力大小,即式中,R为车轮半径;l为轮对的转动惯量。

在式中,lβ所占的比例很小,为了简化起见,通常忽略不计(假定l=0),留到计算转动距离时再加考虑。

这样,转动力在数值上等于闸瓦摩擦力,即全列车的制动力为:从上式(可以看到,制动力B随着车轮和闸瓦间摩擦力的增大而增大。

但也不是无限制的增大,制动力要受到黏着力的限制,即或式中,Fψ为轮轨间的黏着力;N为钢轨对轮对轴重的反作用力;ψ为轮对间的黏着常数。

令δ0=KN,称为轴制动率。

因此,黏着条件可表示为:由于制动方式不同,制动力的计算方式也有所不同。

这里仅就空气制动和动力制动的制动力计算做简单介绍。

一、空气制动的制动力计算闸瓦制动时,当各节车的车轮闸瓦间摩擦系数相同时,制动力计算公式为:车轮与闸瓦的摩擦系数φ主要由闸瓦的材料决定,式(2-33)~式(2-39)仅供参考。

中磷铸铁闸瓦:高磷铸铁闸瓦:低摩合成闸瓦:高摩合成闸瓦:式中,K为闸瓦压力;v为列车运行瞬时速度;v0为制动初速度。

闸瓦压力的大小与基础制动形式和制动缸压力大小有关。

合成闸瓦对列车车轮性能的影响研究

摘要:改革开放以来,我国经济社会取得了突飞猛

进的发展,交通运输尤其是铁路运输作为重要的基础型产业,更是得到了迅速的发展。

近年来,随着我国铁路投资的不断增长,相关技术水平的不断提高,铁路运行速度也不断加快,闸瓦作为列车运行过程中制动的关键零部件,其技术水平也得到了快速的发展,对列车的安全稳定运行有着极其重要的意义。

与传统铸铁闸瓦相比,合成闸瓦在制动过程中产生更多的热量,因此车轮更容易受到损伤。

本文主要针对合成闸瓦对列车车轮性能的影响进行简要的分析研究和阐述。

关键词:合成闸瓦;车轮;性能

1 引言

铁路运输作为我国优先发展的重要基础型产业,近年来取得了迅猛的发展,铁路投资建设不断增加,列车运行速度也不断加快,不仅给人们的出行带来了巨大的便利,更对我国国民经济的发展起到了重要的促进作用。

闸瓦作为列车制动过程中的关键零部件,直接与车轮进行摩擦使列车制动,其对列车车轮的性能有着重要的影响。

本文主要针对合成闸瓦对列车车轮性能的影响进行简要的分析和研究。

表1 我国铁路营运里程表

2 合成闸瓦的简介

闸瓦是列车制动过程中直接与列车车轮接触的部分,其一般呈瓦块状且紧附于车轮表面,当列车制动时抱紧车轮表面通过摩擦使列车停止转动。

根据闸瓦的制作材料不同,可以将其分为铸铁闸瓦以及合成闸瓦,其中合成闸瓦又可根据其成分的不同,分为合成树脂基闸瓦以及橡胶基闸瓦。

不同材料的合成闸瓦具有不同的摩擦系数,根据这一特性,也可将合成闸瓦分为高摩擦系数合成闸瓦以及低摩擦系数合成

闸瓦。

3 合成闸瓦对列车车轮性能的影响

闸瓦在制动过程中,通过与车轮间的摩擦将列车巨大的动能转化为摩擦产生的热能,并消散于空气之中,闸瓦摩擦热能的消散能力直接影响到其制动效果的好坏。

利用闸瓦进行制动时,由于闸瓦的面积较小,因此摩擦产生的大部分热能将由车轮承担,且列车速度越快,车轮承担的热负荷越大。

传统的铸铁闸瓦在制动时可能发生熔化现象,合成闸瓦的应用有效地解决了这一问题,但温度仍可达到数百摄氏度之高,可能造成车轮表面的磨损、裂纹甚至剥离,严重影响列车车轮的寿命,对列车的行车安全构成巨大的安全隐患。

3.1车轮的沟状磨损

列车车轮上的沟状磨损是合成闸瓦应用后的常见情况,其对列车的车轮性能有着十分不利的影响。

在一些需要列车

频繁制动的区段,合成闸瓦的频繁制动会导致车轮的温度异常升高,而合成材料由于受热膨胀,导致车轮表面出现沟状磨损。

尤其在冬季,路面积雪可能会附着于车轮表面,合成闸瓦制动时的摩擦热量会使得水分受热膨胀,造成车轮表面的沟状磨损。

这种沟状磨损常集中于车轮表面的外部,并且随着磨损程度的增加损坏状况不断加剧,从而降低车轮的抓地力和稳定性,对列车的正常运行造成巨大的安全隐患。

3.2热龟裂

热龟裂也是合成闸瓦造成的列车车轮的重要危害。

由于列车在制动时,合成闸瓦会产生大量的热能,使得车轮表面快速升温,而随着列车的正常运行,车轮温度又逐渐冷却,反复承受加热与冷却使得车轮表面出现裂纹。

特别在冬季,气温较低,车轮的温度变化范围较大,更容易导致热龟裂的产生。

当车轮使用一段时间后,合成闸瓦的摩擦使得其外侧表面大多变得十分光滑,使得热能的聚集更快、消散更慢,也更加容易产生热裂纹。

当热龟裂产生后,车轮的滚动以及合成闸瓦的摩擦会使得其在车轮表面不断阔扎,最终甚至导致整个车轮的断裂,对车轮性能以及列车的安全极为不利。

4 合成闸瓦对列车车轮性能影响的解决措施

面对合成闸瓦给列车车轮性能带来的不利影响,亟需采取相关措施,减轻合成闸瓦对列车车轮性能带来的不利影响。

4.1确定适当的摩擦系数

合成闸瓦材料的摩擦系数对车轮裂纹、磨损等的产生有着重要的影响,过高的摩擦系数将使得闸瓦在制动过程中产生更多的热量,从而加剧热裂纹以及磨损的产生,因此首先要选择具有适当摩擦系数的合成闸瓦,从而减少其对车轮性能带来的不利影响。

4.2加强对车轮的检查与管理

合成闸瓦对车轮的磨损无法避免,因此需要加强对列车车轮的检查与管理,一旦发现车轮的磨损超过安全限制,立即对其进行更换,从而避免其对列车正常运行带来的安全隐患。

尤其是冬季,较低的气温以及路面的积雪会加剧车轮的磨损,因此更应当加强巡视与检查,避免合成闸瓦对车轮性能的影响给列车行驶带来隐患。

5 结束语

铁路运输作为我国重要的基础型产业,并将长期保持较快的发展速度。

随着我国铁路运营速度的不断加快,如何切实保障列车的安全已成为重中之重。

合成闸瓦作为列车制动的关键零部件,其对车轮的性能有着重要的影响,对列车的安全行驶有着重要的意义,相信随着相关技术的不断完善,我国铁路运输行业必将取得长足发展。

参考文献

[1]王京波合成闸瓦对车轮热影响的研究铁道机车车辆,2009,S2:111-112

[2]惠风等国内外合成闸瓦力学性能和摩擦性能的研究轨道交通装备与技术,2014,1(6):92-93

[3]吴井冰等南京地铁车轮合成闸瓦技术方案探讨城市轨道交通研究,2010,10(11):52-53

[4]张东方铁路合成闸瓦制动特性的分析铁道技术监督,2009,7(5):66

[5]陈传志等热空气加速老化对合成闸瓦性能的影响铁道技术监督,2010,2(3):211-212

[6]宋忠明等闸瓦对车轮轮缘磨损的影响国外机车车辆工艺,2008,5(13):75-76

[7]宫内瞳留等铸铁闸瓦对车轮踏面影响的研究国外内燃机车,2005,6(3):26。