φ2.6X26滚筒烘干机参数设计计算

- 格式:doc

- 大小:38.00 KB

- 文档页数:4

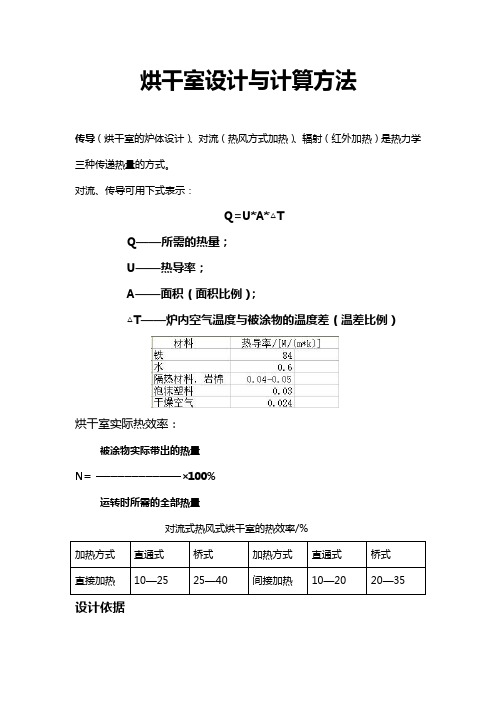

烘干室设计与计算方法传导(烘干室的炉体设计)、对流(热风方式加热)、辐射(红外加热)是热力学三种传递热量的方式。

对流、传导可用下式表示:Q=U*A*△TQ——所需的热量;U——热导率;A——面积(面积比例);△T——炉内空气温度与被涂物的温度差(温差比例)烘干室实际热效率:被涂物实际带出的热量N= ────────────×100%运转时所需的全部热量对流式热风式烘干室的热效率/%加热方式直通式桥式加热方式直通式桥式直接加热10—25 25—40 间接加热10—20 20—35 设计依据1、烘干室的类型。

如直通式或桥式、单行程或多行程、地面输送或悬挂输送、连续式或间歇式等。

2、最大生产率(kg/h)或被涂物数量(台/h)。

3、被烘干物的最大外形尺寸(mm)、装挂方式和质量(kg),规格型号[长度L(前进方向)宽度W×高度H]。

4、输送机特性。

输送速度(m/min)、移动部分质量(含挂具,kg/h)和运转方式。

5、被烘干涂膜的类型(如电泳涂膜、水性涂料涂膜、粉末涂膜或有机溶剂型涂膜等)进入烘干室时被涂物所带涂膜的质量(kg/h)和所含溶剂种类及质量(kg/h)。

涂膜在烘干过程中有无分解物;分解物量即涂膜的固体分在烘干过程中的失重率(%)。

6、烘干规范。

烘干温度(ºC)、烘干时间(min),最好用烘干温度-时间曲线和范围表示。

7、环境温度,即车间现场温度。

8、加热方法和热源种类及主要参数。

9、确保涂膜外观要求措施。

10、是否要留技改的余地等。

11、对废气处理的要求。

烘干室实体尺寸计算⑴通过烘干室的实体长度的计算通过式烘干室的实体长度按下式计算:L=l1+l2+l3Vt-πr(n-1)l1 = ─────nL ----- 通过烘干室的长度,ml1 ----- 烘干室加热区和保温区的长度,mv ----- 输送机速度,m/mint ----- 烘干时间,minR ----- 输送机的转向轮半径,m,注意被烘干物在拐弯处的通过性n ----- 行程数,当单行程时n=1,则l1= vtl2和l3分别为烘干室的进、出口端,直通式一般为l2=l3=1.5-2.5m桥式或“∏”字型烘干室,l2和l3应根据输送机升降段的水平投影来确定。

热工课程设计烘干机指导书IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】水泥工艺专业方向热工课程设计指导书(一)回转烘干机流程的选择干机各种流程的分析对比确定本设计的烘干流程确定烘干机内扬料板的型式见表1选取。

表1回转烘干机的内部结构(二)烘干机规格初步确定计算烘干机每小时水分蒸发量:式中:──烘干机每小时蒸发水量, kg /h;G──要求烘干机的小时产量(含有终水分的烘干物料), T / h ;1 、、、2 ──分别为物料的初水分和终水分,%。

计算烘干机的容积:V =式中:V──烘干机的容积,m 3 ;A──水分蒸发强度, kg / h. m 3 ,参见表2选用。

──同前。

表2几种回转烘干机水分蒸发强度A值( kg/m 3 .h )物料规格粘土 1 粘土 2 矿渣石灰石水分( % ) A 值水分( % ) A 值水分( % ) A 值水分( % ) A 值φ × 12m 1015202522293336101520253843471015202530354045495223456φ × 12m 1015202522293336101520253843471015202530354045495223456φ × 18m 10152025152025301015202526323910152025303035373940234563、选取烘干机长径比(一般L/D=5-8),算出烘干机的直径和长度:V=πD 2 L式中:D──回转烘干机直经,m;L──回转烘干机长度,m。

根据D和L值,即可从烘干机标准产品系列中选定烘干机的规格。

(三)烘干机热平衡计算1、收入热量干燥介质带入热量:q 1 = L . c 1 . t 1( KJ /kg -H 2 O )式中:L ──蒸发1 kg 水干燥介质消耗量,Bm 3 / kg - H 2 O ;c 1 ──干燥介质的比热, KJ /Bm 3 ;t 1 ──进烘干机干燥介质温度,℃。

圆筒干燥机参数确定原则一.简介用于烘干一定湿度和粒度范围的物料。

二.主要技术规范进入的物料以不粘筒壁及扬料板为宜。

进入的热气体的温度不宜高于700℃。

三.干燥机小时产量(估算公式)G=A V/1000(m1-m2/100-m1)G:干物料每小时产量(吨/小时)V:干燥机容积(m3)m1:进干燥机时物料含水量,(%)m2:出干燥机时物料含水量,(%)A:干燥机的水份蒸发强度(kg/m3。

H)四.结构特征及工作原理转筒干燥机包括机体、托轮装置、传动装置、密封装置等部分。

筒体通过前后滚圈支持在托轮装置、挡轮装置上,挡轮装置上的一对挡轮防止上下窜动,传动装置通过筒体上的大齿圈带动机体旋转,在筒体两端装密封装置,防止冷空气进入筒体和防止燃烧室、筒体、卸料室内之烟气,尘埃溢入操作室。

物料从入料端进入筒体,由螺旋叶片迅速推向扬料板,由于机体的倾斜和回转,加之扬料板和风机的作用,物料不断在周向被带起,抛散并做纵向运动,与同时进入筒体的高温介质进行强烈的热交换,从而使物料得以烘干。

五.相关参数1.转筒的长径比一班为L:D=3.5~7;(6~10);2.物料填充系数为20%~25%;适宜的填充系数为8%~13%;3.气流速度在2~3m/S;4.所处理的物料含水量范围为3%~25%,也有高达50%的.干燥后的含水量可达到0.5%左右,甚至可达到0.1%;5.粒度为1MM左右的物料,气速在0.3~1.0m/s, 粒度为1~5MM左右的物料,气速在1.2~2.2m/s。

6.斜度一般为0~8度,取1.5~3度为适,不超过6度。

7.转速范围为1~8r/min,常用的为1~3r/min,筒体的外径线速不超过1m/s。

8.托轮的中心夹角为60度;材料用铸钢;托轮的宽度一般取B=滚圈B+50~100mm9.载荷不超过100T时都用滚动轴承;较重时采用动轴承;10.托轮支点应按等弯矩原则设计:一般取(0.56~0.6)Z,Z为筒体总长;滚圈下筒体壁厚一般为2δ;11.齿圈:为使齿圈的啮合少受热膨胀影响,齿圈应邻近挡轮的支承装置处,其距离近似等于筒体直径。

第一章概述1.1回转圆筒干燥器的特点回转圆筒干燥器是古老而又有生命力的干燥器。

由于运转可靠,操作弹性大,适应性强,处理能力大,广泛用于化工建材、冶金、轻工等部门。

在化工行业中,如硫酸铵、硝酸铵、草酸、重铬酸钾、磷酸铵、硝酸、磷肥、复合肥等的干燥,也大多采用回转圆筒干燥器[2]。

目前,国内使用的转筒干燥器与国外的型式基本相同。

为了提高干燥性能,国内外新型设备研制动向亦大体相似,即通过组合设置不同几何形状的抄板,发展具有联合装置的回转圆筒干燥器。

回转圆筒干燥器装置如图1-1所示。

图1-1:回转圆筒干燥器流程图[3]Fig1-1: Flow chart of rotary cylinder dryer[3]1——回转干燥器;2——膨胀环;3——袋式除尘器(或湿式除尘器);4——引风机;5——旋风除尘器;6——斗式提升机;7——进风口;8——湿料输送机;需要干燥的湿物料有皮带运输机或斗式提升机送到料斗,然后经过加料机构通过加料管进入进料端。

加料管的倾斜度要大于物料的休止角,以便物料顺利流入干燥器内。

干燥器圆筒是一个与水平线略成倾斜的旋转圆筒。

物料自较高的一端加入,载热体也由此端加入与物料呈并流接触,也有载热体与物料呈逆流接触的,随着圆筒的转动,物料受重力作用向较低一端移动,湿物料在筒内前移的过程中,直接或间接地得到热载体的给热使湿物料得以干燥。

干物料卸出后,经皮带运输机或螺旋输送机送出,在筒内装有抄板,抄板将物料抄起来又撒落,使物料与气流的接触表面增大,以提高干燥速率并使物料前移。

载热体一般为烟道气、热空气或水蒸气等,湿物料被蒸出的水蒸混入烟道气内。

烟道气排出干燥器后,一般需经旋风分离器将气体内所夹带的细粉捕集下来。

如需进一步减少尾气含尘量,还应经过袋式除尘器或湿式除尘器后再放空。

回转圆筒干燥器一般适用于颗粒状、片状、块状物料的干燥,也可通过部分掺入干物料的方法,用来干燥黏性膏状物料或含水量较高的物料,并已成功地用于溶液物料(料浆)的造粒干燥中[4]。

水泥工艺专业方向-------热工课程设计指导书一、课程设计的目的水泥厂中的热工设备(窑、烘干机)是水泥生产中十分重要的设备,为了加深学生对热工基础理论的理解,使泥厂热工设备的性能和作用,了解各种因素对热工设备的产量、质量及消耗的影响,培养学生运用热工知识分析问题力,而进行烘干机系统模拟性设计。

通过该设计,使学生初步掌握水泥厂热工设备工艺设计的方法和步骤,培养学工具书进行设计计算,绘制工艺图、编写说明书的独立工作能力。

为毕业设计打下良好的基础。

二、课程设计的主要任务和要求课程设计的主要任务:1、烘干机系统的工艺设计计算2、绘制烘干机系统工艺布置图3、绘制烘干机燃烧室结构图课程设计的要求:以扩初设计为主三、课程设计的文件及要求1 设计任务书指导教师向每位学生下达一份课程设计任务书。

主要内容包括:( 1 )设计题目:回转式粘土(或矿渣)烘干机( 2 )设计原始资料1) 气候条件:① 当地大气压 ② 环境风速③ 空气干球温度 ④ 空气相对湿度2) 物料的性质及工艺要求① 烘干机的设计产量 ② 进烘干机物料粒度③ 进烘干机物料温度 ④ 出烘干机物料温度⑤ 进烘干机物料水分 ⑥ 出烘干机物料水分⑦ 烘干机内物料的平均容重 ⑧ 出烘干机物料的容重⑨ 出烘干机物料的休止角 ⑩ 出烘干机物料的比热⑾ 烘干机筒体的平均温度 ⑿ 出烘干机废气含尘率3) 干燥介质的热工条件① 进烘干机混合气体温度 ② 出烘干机废气温度4) 烘干用煤的性质① 煤的种类 ② 煤的成分及热值③ 煤的温度 ④ 煤的比热5) 环保要求废气排放浓度标准:含尘率〈1 00mg/Bm 3 〉2 、设计参考资料和参考图由指导教师向学生提供参考文献的目录,学生自己在图书馆借用或查阅。

参考图向系专业资料室借用。

3 、学生完成的文件学生完成烘干系统工艺布置图 1 ~ 2 张、烘干机燃烧室结构图 1 张。

计算说明书 1 份。

计算说明书要符合设计要求,步骤清楚、公式应用正确、参数选择合理,计算准确。

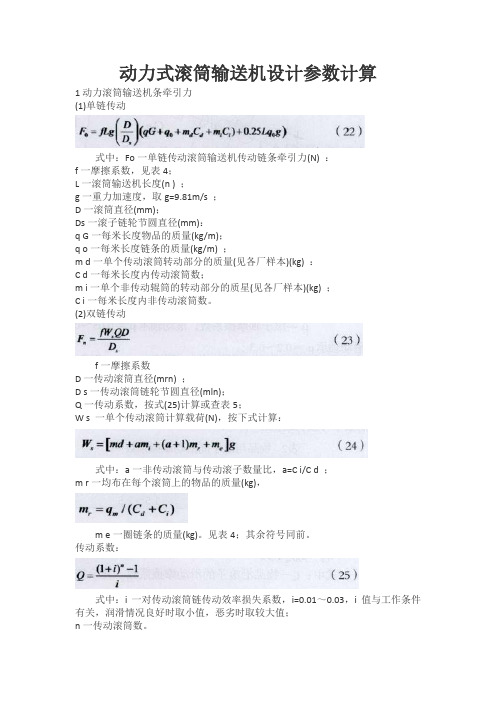

动力式滚筒输送机设计参数计算1动力滚筒输送机条牵引力(1)单链传动式中:Fo一单链传动滚筒输送机传动链条牵引力(N) :f一摩擦系数,见表4;L一滚筒输送机长度(n ) ;g一重力加速度,取g=9.81m/s ;D一滚筒直径(mm);Ds一滚子链轮节圆直径(mm):q G一每米长度物品的质量(kg/m);q o一每米长度链条的质量(kg/m) ;m d一单个传动滚筒转动部分的质量(见各厂样本)(kg) :C d一每米长度内传动滚筒数;m i一单个非传动辊筒的转动部分的质星(见各厂样本)(kg) ;C i一每米长度内非传动滚筒数。

(2)双链传动f一摩擦系数D一传动滚筒直径(mrn) ;D s一传动滚筒链轮节圆直径(mln);Q一传动系数,按式(25)计算或查表5;W s 一单个传动滚筒计算载荷(N),按下式计算:式中:a一非传动滚筒与传动滚子数量比,a=C i/C d ;m r一均布在每个滚筒上的物品的质量(kg),m e一圈链条的质量(kg)。

见表4;其余符号同前。

传动系数:式中:i一对传动滚筒链传动效率损失系数,i=0.01~0.03,i值与工作条件有关,润滑情况良好时取小值,恶劣时取较大值;n一传动滚筒数。

表4摩擦系数作用在一个滚子上的载荷(包括辊子自重)(N) 物品与滚子接触的底面材料表5传动系数Q传动滚注:①Q值是由表中查得的系数乘以传动滚子数而得。

如实际传动滚了数介于表中两个滚子数之间,应取其较大值。

例如,当n=62、i=0.025时,Q=3.10。

②表中得出的值,仪适用于驱动装置布置在驱动端部的情况,如布置在驱动段中央时,传动滚子数应取实际传动滚子数的1/2。

2 动力滚筒输送机功率计算(1)计算功率式中:Po-传动辊筒轴计算功率(KW) ;F一链条牵引力(N),对单链传动,取F=FO,按式(22)计算,对双链传动,取F=Fn,按式(23)计算;v 一输送速度(m/s);D s一滚筒链轮节圆直径(mm) ;D一滚筒直径(mm)。

第1章 4.1干燥器的设计计算 4.1.1加热管的选择和管数的初步估计 因加热管固定在管板上,管板选择考虑到管板厚所占有的传热面积,以及因焊接所需要每端留出的剩余长度,则计算理论管子数n时的管长实际可以按以下公式计算: L=(L0-0.1)m=3-0.1=2.9 m 前面已经计算求得各效面积A取500m2 n = 1307 加热管的排布方式按正三角形排列,查《常用化工单元设备设计》[3]第163页表4-6,知道当管数为1303时,排布为a=19层,1307与1303相差不大,在这可以取19层进行计算。其中排列在六角形内管数为 =1027根,其余排列在弓形面积内,如果按标准间距即管间距离54mm排列,则有四根管排不下,四根管的总面积为: A3=3.1415926×0.042×2.9×3=1.53 m2 鉴于前面已经取1.11的安全系数,如果现在取1303根管,则总面积为: 500-1.53=498.47 安全系数为 K= =1.108 在安全系数范围内,所以可以不要三根管,取1303根。

(2)、加热壳体的直径计算 D=t(b-1)+2e D-----壳体直径,m; t------管间距,m; b-----沿直径方向排列的管子数目; e-----外层管的中心到壳体内壁的距离,一般取e=(1.0~1.5)d0,在此取1.5。 b =2a-1=2×19-1=37 D=0.054×(37-1)+2×1.5×0.042=2.07m 参考《糖厂技术准备 第三册》[6]第198页表9-2,本次设计常用标准形式的外循环式干燥器,型号为TWX-550,有关参数如下表所示 取标准的壳体直径为2400mm,具体参数如下表3-2-1,3-2-2所示:

(3)、 分离室直径与高度的校核 分离室的直径取决于分离室的体积,而分离室体积又与二次蒸汽的体积流量及蒸发体积强度有关。 分离室体积计算式:Vi=Wi/3600ρiUi 根据由干燥器工艺计算中得到的各效二次蒸汽蒸发量,再从蒸发体积强度U的数值范围内选取一个值,就可由上式算出分离室的体积。 一般来说,各效的二次蒸汽量不相同,其密度也不相同,按上式计算得到的分离室的体积也不会相同,通常末效体积最大。 根据《化工原理 上册》[5]附录表4,查得各效蒸汽密度如下表3-3所示:

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

滚筒烘干机必须的三个关键参数滚筒烘干机是现在市场上用于矿山,建材,冶金,化工,水泥等行业最为广泛的干燥设备。

滚筒烘干机是采用的气流干燥原理,对物料的适应性很强,对物料的适应性强要求滚筒烘干机在实际的生产使用过程中必须适应某种物料的特性和实际生产运行的环境已达到最佳效果。

那滚筒烘干机对物料的适应性强的原因是什么?针对滚筒烘干机要适应多种物料的特点厂家都用个滚筒烘干机的三参数加以控制的?俗话说:理论指导实践,然而理论又依附于实践。

在实践的生产、操作和运行中总结了对滚筒烘干机产量和性能有影响的因素,也是产生滚筒烘干机重要的,也是必须的三个参数:滚筒烘干机的型号、筒体厚度和扬料板的设计数量。

在技术人员看来,这三个参数是给用户设计烘干机时必须考虑和处理的问题,滚筒烘干机筒体的三个参数对于购买者的利益是相当的重要的,近些年来越来越多的用户在和厂家签订合同的同时除了注明烘干机型号和产量外,会特别注明烘干机的筒体厚底和养料板的数量这两个参数。

龙宝机械制造有限公司是专业的烘干机生产厂家,拥有雄厚的经济实力和过硬的制造能力,在不断创新中积累了丰富的生产经验和娴熟的技术,拥有专业的技术团队和完善的售后服务体系,用心打造出良好的品牌形象,更得到了众多用户的好评。

下面本人就烘干机筒体的三个关键参数龙宝机械做出简单的解析:1、滚筒烘干机的型号:滚筒烘干机的型号有很多种,在条件允许的情况下还可以订做,但这并不是说型号不重要,很随意。

滚筒烘干机的型号是由筒体长度和筒体直径决定的,从型号外观上看,滚筒烘干机的主要特点就是筒体较长,显得设备的体积很大,这个长度可以根据烘干物料的不同调节。

烘干机筒体的长度和直径是决定烘干机烘干效果的重要因素,也是制约产量的因素。

在直径一样烘干机内筒体越长单位时间内所蒸发的水分就越多,产量就越高。

2、筒体钢板的厚度:有些用户烘干的物料比较的特殊,比如某些物料本身硬度大,对滚筒烘干机筒体的摩擦和刮伤比一般的物料大。

动力式滚筒输送机设计参数计算1动力滚筒输送机条牵引力(1)单链传动式中:Fo一单链传动滚筒输送机传动链条牵引力(N) :f一摩擦系数,见表4;L一滚筒输送机长度(n ) ;g一重力加速度,取g=9.81m/s ;D一滚筒直径(mm);Ds一滚子链轮节圆直径(mm):q G一每米长度物品的质量(kg/m);q o一每米长度链条的质量(kg/m) ;m d一单个传动滚筒转动部分的质量(见各厂样本)(kg) :C d一每米长度内传动滚筒数;m i一单个非传动辊筒的转动部分的质星(见各厂样本)(kg) ;C i一每米长度内非传动滚筒数。

(2)双链传动f一摩擦系数D一传动滚筒直径(mrn) ;D s一传动滚筒链轮节圆直径(mln);Q一传动系数,按式(25)计算或查表5;W s 一单个传动滚筒计算载荷(N),按下式计算:式中:a一非传动滚筒与传动滚子数量比,a=C i/C d ;m r一均布在每个滚筒上的物品的质量(kg),m e一圈链条的质量(kg)。

见表4;其余符号同前。

传动系数:式中:i一对传动滚筒链传动效率损失系数,i=0.01~0.03,i值与工作条件有关,润滑情况良好时取小值,恶劣时取较大值;n一传动滚筒数。

表4摩擦系数作用在一个滚子上的载荷(包括辊子自重)(N) 物品与滚子接触的底面材料表5传动系数Q传动滚注:①Q值是由表中查得的系数乘以传动滚子数而得。

如实际传动滚了数介于表中两个滚子数之间,应取其较大值。

例如,当n=62、i=0.025时,Q=3.10。

②表中得出的值,仪适用于驱动装置布置在驱动端部的情况,如布置在驱动段中央时,传动滚子数应取实际传动滚子数的1/2。

2 动力滚筒输送机功率计算(1)计算功率式中:Po-传动辊筒轴计算功率(KW) ;F一链条牵引力(N),对单链传动,取F=FO,按式(22)计算,对双链传动,取F=Fn,按式(23)计算;v 一输送速度(m/s);D s一滚筒链轮节圆直径(mm) ;D一滚筒直径(mm)。

φ2.6X26滚筒烘干机

参数设计计算

设计输入: φ2.6X26烘干机

一.筒体直径

设定为φ2.6米,由公式D=√4L(1+X)/3.14V

其中: L=空气消耗量,kg/s

X=离开干燥器时的空气湿度,kg/kg

V=空气速度,kg/(m2。

S)

一般圆筒截面气体速度V=0.55~5.5 kg/(m2。

S),截面线速度为2~5m/s;干燥粒径小取小值,反之取大值。

烘干机气体流速可取2~3m/s,

对于粒径为1mm左右的物料,气速在0.3~1.0m/s;

对于粒径为1~5mm左右的物料,气速在1.2~2.2m/s;

粒子大小堆积密度(kg/m3)

Mm 350 1000 1400 1800 2200

0.3~2 0.5~1 2~5 3~7.5 4~8 5~10

》2 1~3 3~5 4~8 6~10 7~12

二.筒体长度

设定为26米,由公式V=1.2W/A

其中: V=干燥器的容积,m3

W=干燥器时的蒸发水量,kg/h

A=干燥强度,kg/(m3。

h)

,由公式V=Q/a.Δt

其中: a=容积传热系数,KJ/m3.h.℃,一般为418.6~837.2

W=干燥器时的蒸发水量,kg/h

A=干燥强度,kg/(m3。

h)

三.长径比

一般干燥器的长径比(Z/D)=4~12,小直径取大值,大直径取小值.

26/2.6=10,为合适.

一般干燥器的长径比(Z/D)=3.5~7,

四.停留时间τ

τ=(60zsinψ1)/(3.14Dnsinβ) s

其中z=筒体长度m 取26m

D=筒体直径m 取2.6m

ψ1=物料的自然倾角度取30度

β=筒体的水平倾角取2.5度

n=筒体转速r/min 取3.45 r/min

则τ=635S即10.6 min

五.填充系数ψ

适宜填充系数为8%~13%,一般不超过25%.此处取10%.

适宜填充系数为20%~25%,

六.斜度和转速

1.斜度

一般为0~8度,一般取1.5~3度,不超过6度.此处取2.5度.

2.转速

转速范围为1~8 r/min,常用的为1~3r/min和筒体圆周速度地超过1m/s为适.

此处取3.45 r/min,其圆周速度约为0.47m/s,即为合适.

回转线速度约为0.2~0.3m/s.

七.跨度和筒体厚度

干燥器的长径比一般小于12,采用两挡支承.一般取0.56~0.6Z.此处Z=26,即跨度为

14.5~15.6,取15米为适.

八.挡轮及齿圈在筒体上的位置

档轮与齿圈距离近似等于筒体的直径.此处取3米.

九.抄板

进料口端取2米左右长的螺旋抄板;

抄板的形式为升举式;

抄板的数量与圆筒的直径有关,一般块数与圆筒直径的关系是:n=(10~14)D;

即n=26~36,此处取32

此处按表查取比值为0.112,则抄板高度为则为0.112X2.6=300mm

十.筒体自重

筒体自重:Q=0.242(D+δ) δ, N/m (D, δ为mm)

此处计算Q=30T

抄板的自重Qs=(1.15~1.25)Q,

此处计算Qs=36T

十一.滚圈的垫板

垫板之间的中心距为400~460mm,垫板宽度占整个圆周长的50%,垫板厚S=30~50mm,

一般Dr/D=1.17~1.2D,滚圈与托轮直径之比i=4.增加滚圈与托轮直径比,将导致滚圈.托轮的宽度加大,一般大直径取小值,小直径取大值.

此处垫板数量取20块,垫板宽度为450mm,垫板厚度取40mm,滚圈外径取3.16m,高度取220,托轮直径为790,即为800.

十二.托轮

通常一个滚圈下有一对托轮,中心线夹角为60度.

托轮宽度确定原则是Bt>Br+2U

U一般为20~40mm,

一般取Bt=Br+50~100mm

此处取300mm

托轮采用心轴式托轮滚动轴承结构.

十三.挡轮

挡轮厚度h根据滚圈截面高度H确定为H/3~2H/3.h太小会会使档轮直径加大,而h又受滚圈高度和挡轮安装空间的限制,不能太大.

为了减少滑动摩擦损耗,挡轮和滚圈间应是两个锥体作纯滚动.其挡轮半锥顶角γ=10~18度=d挡/D滚

十四.齿轮配置

齿轮中心距一般应加大,测量齿顶间隙的增量,一般为0.001~0.002D(D为筒体内径)

十五.电机功率

N=0.184D3nzρgφK KW

D=筒体直径m 取2.6 m

n=筒体转速r/min 取3.45 r/min

z=筒体长度m 取26m

ρ=被处量物料密度取1.335T/m3

g= 重力加速度

φ=填充系数取10%

K=抄板系数取1.5~1.6(升举式)

即计算电机功率≈59KW,实际应用功率应在此基础上加大0.1~0.3,即59~76.7

同时参考同类厂商的电机功率,此处取75KW

十六.齿圈分度圆直径

此处取df/D=1.55,即df=4.03m

齿圈剖面尺寸:

轮缘厚度δ0=2m 即48mm

轮毂厚度δ1=1.4~2m 即45mm

筋厚度δ2=1~1.5m 即36mm

轮幅宽度b=0.125~0.135B 即40mm

轮毂宽度b1=0.3~0.4B 即120mm

十七.模数

十八.小齿轮齿数z1

一般为17~23,优先选用17,19,21齿,其Z2必须为偶数.

此处小齿轮为19齿,大齿轮为168齿.

十九.齿圈的宽度

按公式计算B≥4.29×109×N×Kj×Kdj(i+1)/d2nσ2

式中:N=计算功率,KW

Kj=载荷集中系数,取1.05~1.1

Kdj=动载荷系数,低于1m/s的圆周速度取1.2,大于取1.35~1.4

σ=许用应力,取2.42HB,MPa

二十.加料斗

下料管的倾角通常大于45度,为60~70度.。