高压比吸附式压气机级气动性能设计与分析

- 格式:docx

- 大小:4.37 MB

- 文档页数:16

航空发动机高压压气机吸雨特性分析黄天豪;张翔;邱昇;代晓晴【摘要】为了评估高压压气机吸雨对其气动性能的影响,利用压气机一维计算方法,结合能够反映气水混合物在压气机内部流动物理现象的两相流计算模型,以E3十级高压压气机为研究对象,在来流含水的状态下进行了一维特性计算,研究分析了不同含水量对压气机气动性能的影响.研究结果表明:水滴粘附在叶片表面形成的水膜及水在流动过程中的蒸发作用对压气机性能存在不可忽视的影响.【期刊名称】《节能技术》【年(卷),期】2016(034)004【总页数】6页(P339-344)【关键词】航空发动机;高压压气机;气动性能;吸雨;两相流【作者】黄天豪;张翔;邱昇;代晓晴【作者单位】中航商用航空发动机有限责任公司,上海200241;中航商用航空发动机有限责任公司,上海200241;中航商用航空发动机有限责任公司,上海200241;中航商用航空发动机有限责任公司,上海200241【正文语种】中文【中图分类】TK474.8现代飞机要求在恶劣的气象条件下也能保证飞行安全。

在雨天飞行时,发动机会吸入大气中的雨水。

这将会改变压气机、燃烧室、涡轮和喷管的工作状态,并可能造成发动机熄火、喘振、机械损坏,甚至严重的推力损失[1]。

在航空飞行史上曾多次发生由于发动机吸雨导致的严重空难。

因此美国联邦航空局(FAA)和欧洲航空安全局(EASA)均颁布了关于吸雨的适航法规,对极端雨量环境下发动机的性能和结构强度完整性提出了安全要求。

美国和欧洲的航空工业协会、各发动机制造厂商以及各大高校均开展了许多关于极端雨量环境条件下发动机功率损失和不稳定现象的研究。

自1980年起,普渡大学Murthy教授及其团队对发动机在暴雨冰雹天气中的性能进行了较为全面的研究。

该团队针对ALLISON T63六级压气机的吸雨性能进行了详细的试验,并利用计算程序对试验结果进行了验证评估[2-4]。

研究表明,吸雨对压气机性能的影响是不可忽略的,雨水进入压气机后对压气机的压比、效率及喘振裕度均会产生一定的影响。

高负荷压气机气动设计高负荷压气机气动设计一、引言高负荷压气机在航空航天工业中应用广泛,为了确保这款气机的高效稳定运行,需要进行气动设计。

本文将针对高负荷压气机的气动设计进行分析和探讨。

二、气动学基础高负荷压气机的气动学基础主要包括:气体动力学基础、流体力学基础、湍流流动及其模拟、涡旋动力学、三维流动计算等。

其中,气体动力学基础为高负荷压气机的气流特性提供了理论基础,湍流流动及其模拟为高负荷压气机的气动特性分析提供了详实的仿真数据,而涡旋动力学则为高负荷压气机的流动与涡旋相互作用提供了具体的分析方法。

三、高负荷压气机设计高负荷压气机的设计过程包括:气动设计、机械设计、热力学设计、控制设计、试验与验证等。

其中,气动设计是高负荷压气机设计的最重要的部分之一。

在气动设计中,需考虑以下因素:气动特性、流量分配、压比特性、叶片弯曲等。

四、高负荷压气机气动分析高负荷压气机的气动分析旨在了解气机在不同操作条件下的气流特性及其导致的压力和力矩分布等参数。

而对于高负荷压气机而言,最为关键的气动分析是压缩机内部流动的分析。

在压缩机内部流动的分析中,需重点关注以下几点:入口流场情况、旋转系统的转子叶片及它们之间流场的分布情况、出口截面流场等。

五、高负荷压气机设计实例为更好的阐述高负荷压气机气动设计的实现过程,我们将以某高负荷压气机为例进行说明。

1.气动设计在气动设计中,主要考虑了高负荷压气机的叶轮设定、叶片设定及进出口的设计等。

进出口的设计中考虑了气门的设定、气流角度的优化及流道结构的调整等。

2.机械设计机械设计的过程中,主要考虑了高负荷压气机叶轮的叶片设计及机体的加强和支撑等问题。

3.热力学设计热力学设计中,主要要考虑气流和叶片的热力学特性及冷却方式等问题。

4.试验与验证在试验和验证中,通过数字仿真及实验等方法来验证高负荷压气机的设计方案,并进行优化调整,最终得到一套运行稳定的高负荷压气机系统。

六、总结高负荷压气机的气动设计是保证其运行稳定高效的重要环节。

吸附式压气机叶栅的实验研究和分析的开题报告一、选题背景:吸附式压气机是一种新型压气机,其使用无传动装置的特殊转子进行能量转换。

在实际应用中,吸附式压气机具有体积小、容量大、减少噪音和振动等优点,因此在航空、能源、环保等领域得到了广泛应用。

然而吸附式压气机的叶栅设计和优化是一个重要的问题。

叶栅是压气机中最重要的元件之一,通常决定着整个压气机性能的优弊。

为了提高吸附式压气机的性能,需要对叶栅进行精确的分析和设计。

二、研究目的:本论文旨在通过实验研究,分析吸附式压气机叶栅的性能参数,为优化叶栅设计提供依据。

三、研究方法:1、基于实验平台,采用不同结构的叶栅进行实验研究,分析压气机效率、压缩比和流量等性能参数。

2、通过数值模拟和理论分析,对实验结果进行验证和分析,为后续研究提供参考。

四、研究内容:1、设计实验平台,确定实验方案和参数。

2、制造不同结构叶栅,包括直流程、曲线程和反弯程结构。

3、进行实验测试,收集性能参数数据。

4、对实验结果进行分析和比较,分析叶栅结构对性能的影响。

5、通过数值模拟和理论分析,为后续叶栅设计提供参考。

五、研究意义:1、为吸附式压气机的叶栅设计和优化提供参考。

2、为吸附式压气机的应用领域提供理论和实验依据。

3、探索吸附式压气机的性能提升途径,为压气机的性能和效率提升做出贡献。

六、研究难点:吸附式压气机的叶栅设计和优化存在较高的难度,需要通过实验和理论相结合的方法进行研究。

同时,制造和测试叶栅需要一定的技术和经验,对研究人员的专业素质提出了挑战。

高压比离心压气机气动设计高压比离心压气机气动设计是一项关键的工程任务,对于许多领域,特别是航空航天和能源行业来说至关重要。

在这篇文章中,我们将探讨高压比离心压气机的气动设计原理和相关要素。

首先,让我们了解一下高压比离心压气机是什么。

高压比离心压气机是在许多气体压缩系统中使用的一种关键设备。

它通过旋转叶轮将气体加速,然后将其压缩并增加其压力。

离心压气机的工作过程基于离心力和惯性,当气体通过叶轮时,旋转的叶片将气体加速,使其获得动能。

然后,静动联动使气体受到离心力的作用,这导致气体被压缩并增加其压力。

在高压比离心压气机的气动设计中,有几个关键方面需要考虑。

首先是叶轮的设计和几何形状。

叶轮的几何形状会影响气体流动的速度和压力变化,因此需要进行精确的气动分析和模拟。

其次是叶轮和静叶片之间的间隙和间距。

这些参数的选择需要平衡气体流动的效率和压缩比。

此外,还需要考虑到离心压气机的进气口和出气口的设计。

进气口的设计应该是光滑的,以减小流阻并增加进气流量。

出气口的设计应该确保压缩后的气体能够顺利流出,并减少能量损失。

通过优化这些设计,可以提高离心压气机的效率和性能。

另一个重要的考虑因素是转子和静叶片的材料选择和制造工艺。

这些组件在高温和高速环境中工作,因此需要耐高温和高强度的材料,并且必须进行精确的制造和装配以确保性能和可靠性。

总之,高压比离心压气机的气动设计是一项复杂而关键的工程任务。

通过仔细考虑叶轮设计、进气口和出气口设计以及材料选择和制造工艺,可以提高离心压气机的效率和性能。

这对于航空航天和能源等领域的发展至关重要,因为高压比离心压气机在这些领域中发挥着重要的作用。

北京航空航天大学能源与动力工程学院专业综合实验报告班级学号姓名评分实验名称压气机性能实验实验日期一、实验目的1)掌握轴流压气机内流动、加功增压原理和特性;2)熟悉压气机气动参数测量和计算方法。

二、实验内容1、性能测试中的气动参数测量与速度三角形一台压气机在设计完成后,组装到核心机之前一定要经过部件试验的验证。

达到设计指标的才能进行组装。

这部分试验内容称之为压气机的性能测试。

其中最主要的性能参数集中反映在流量、压比和效率这几个参数上。

为了能够绘制速度三角形,本次试验要求在设计和近失速这两个特征状态下,测量如下气动参数:流量管静压、转子进出口外壁静压、静子出口外壁静压、转子进出口和静子出口平均半径处的总压、转子出口平均半径处的气流偏角以及其它必要的辅助参数。

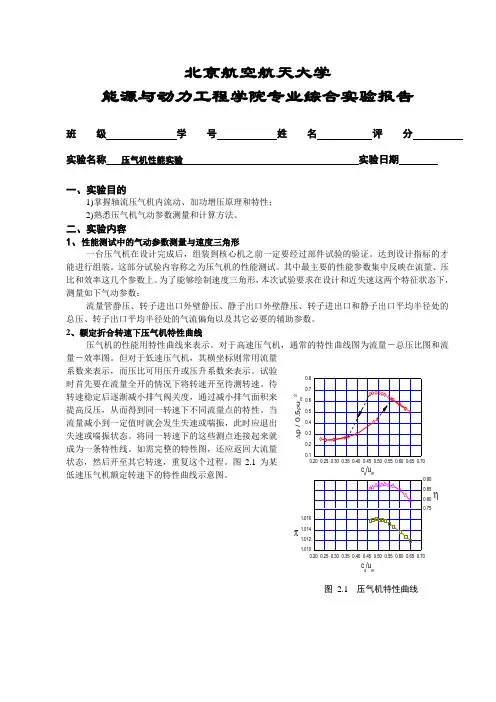

2、额定折合转速下压气机特性曲线压气机的性能用特性曲线来表示。

对于高速压气机,通常的特性曲线图为流量-总压比图和流量-效率图。

但对于低速压气机,其横坐标则常用流量系数来表示,而压比可用压升或压升系数来表示。

试验时首先要在流量全开的情况下将转速开至待测转速。

待转速稳定后逐渐减小排气阀关度,通过减小排气面积来提高反压,从而得到同一转速下不同流量点的特性。

当流量减小到一定值时就会发生失速或喘振,此时应退出失速或喘振状态。

将同一转速下的这些测点连接起来就成为一条特性线。

如需完整的特性图,还应返回大流量状态,然后开至其它转速,重复这个过程。

图2.1为某低速压气机额定转速下的特性曲线示意图。

0.200.250.300.350.400.450.500.550.600.650.70∆p/.5ρum2ca/um0.200.250.300.350.400.450.500.550.600.650.701.0101.0121.0141.016πca/um0.750.800.850.90η图 2.1 压气机特性曲线三、实验装置如图2.2所示,实验台为一排动叶和一排静叶组成的单级轴流压气机,可增加叶片排数,扩展为双级相同级或三级相同级。

高负荷吸附式压气机叶栅数值与实验研究一、引言高负荷吸附式压气机在工业生产中具有广泛的应用,其叶栅结构对其性能具有重要影响。

本文旨在通过数值模拟和实验研究,探究高负荷吸附式压气机叶栅的数值特性和实际运行情况。

二、数值模拟通过数值模拟,可以对高负荷吸附式压气机叶栅的流动特性进行分析和预测。

首先,我们采用计算流体力学(CFD)方法建立了高负荷吸附式压气机的数值模型,并对其叶栅结构进行了仿真。

通过改变叶栅的结构参数,如叶栅间距、叶栅角度等,我们可以得到不同叶栅结构下的流动特性数据。

在数值模拟中,我们使用了经验公式和流体力学理论来描述高负荷吸附式压气机叶栅的流动行为。

通过对流动速度、压力分布等参数的分析,我们可以评估不同叶栅结构对压气机性能的影响。

同时,数值模拟还可以提供各个叶栅之间的流动场信息,帮助我们理解叶栅间的相互作用。

三、实验研究为了验证数值模拟结果的准确性并进一步探究高负荷吸附式压气机叶栅的性能,我们进行了实验研究。

实验中,我们搭建了一个实验平台,通过改变叶栅的结构参数和工况条件,对压气机的性能进行测试。

在实验中,我们测量了压气机的流量、压力、效率等参数,并通过实验数据进行分析。

通过对实验数据和数值模拟结果的对比,我们可以验证数值模拟的准确性,并进一步研究高负荷吸附式压气机叶栅的性能特点。

四、结果与讨论通过数值模拟和实验研究,我们得到了高负荷吸附式压气机叶栅的数值特性和实际运行情况。

我们发现,叶栅间距和叶栅角度对压气机性能有着重要影响。

适当调整叶栅间距可以改善压气机的流动特性,提高其效率;而调整叶栅角度则可以改变压气机的输出流动方向,满足不同工况的需求。

我们还发现高负荷吸附式压气机叶栅的性能受到工况条件的影响较大。

在不同工况下,压气机的性能表现有所差异。

因此,在实际应用中,需要根据具体工况条件来选择合适的叶栅结构参数,以达到最佳的性能。

五、结论本文通过数值模拟和实验研究,探讨了高负荷吸附式压气机叶栅的数值特性和实际运行情况。

高压气体涡轮机的设计与性能评估随着能源需求的不断增长和环境保护意识的提高,高压气体涡轮机作为一种高效能源转换装置备受关注。

设计一台性能优良的高压气体涡轮机对于提高能源利用效率和减少环境污染具有重要意义。

本文将从涡轮机的设计和性能评估两个方面进行论述。

首先,涡轮机的设计是关键。

涡轮机由涡轮、定子、节流装置和轴系等组成,其中涡轮是实现能量转换的关键部件。

在设计涡轮时,需要考虑涡轮的叶片数、叶片形状、流道布置以及材料选择等因素。

叶片数是涡轮设计中的重要参数之一。

叶片数的选择将直接影响到涡轮的性能。

叶片数越多,流体通过涡轮的速度越小,能量转化效率越高。

然而,叶片数过多也会增加涡轮的材料和制造成本。

因此,在设计涡轮时,需要权衡叶片数和经济性之间的关系。

叶片形状对涡轮的性能也有重要影响。

叶片形状的优化可以改善涡轮的气动特性,提高能量转化效率。

常见的叶片形状包括直线型、翼型和叶型等。

在选择叶片形状时,需要考虑气体流动速度、流道布置和叶片尖端速度等因素。

例如,对于高速气体涡轮,翼型叶片能够提供更好的气动性能,提高转速和转差的能力。

流道布置是指涡轮内部流体流动的分布和方向。

合理的流道布置可以减少流体的损失和分离,提高涡轮的能量转化效率。

常见的流道布置形式包括直流道和曲流道。

直流道适应高速气体流动,适用于高速气体涡轮,而曲流道适应低速气体流动,适用于低速气体涡轮。

材料选择是设计涡轮时的另一个重要考虑因素。

涡轮工作在高温、高压和高速的工况下,材料的选择直接关系到涡轮的可靠性和寿命。

常见的涡轮材料包括铝合金、镍基合金和钛合金等。

在选择涡轮材料时,需要考虑其耐高温、耐腐蚀和机械性能等方面。

其次,对于高压气体涡轮机的性能评估也是至关重要的。

性能评估可以帮助评价涡轮机的工作效率,指导优化设计和运行参数选择。

涡轮机的性能评估通常包括热力性能和机械性能两个方面。

热力性能评估主要关注涡轮机内部流体的能量转化过程。

常见的热力性能参数包括功率输出、热效率和压比等。

高压比离心压气机气动设计与分析

高压比离心压气机气动设计与分析

蒋松廷1,2,刘锡阳1,董学智1,谭春青1

【摘要】设计了单级总压比9.5、流量1.95 kg/s的离心压气机,该压气机分为叶轮、径向扩压器和轴向扩压器三个部分。

叶轮初步设计采用自编程的方法,叶型使用了双分流叶片,通过软件Numeca对叶轮进行了数值模拟,分析了入口激波和出口射流尾迹等流动结构;从性能和流场细节两方面比较了三种形式的径向扩压器。

结果发现,扩压器入口收缩可以抑制回流,楔形扩压器的扩压性能明显优于无叶扩压器。

【期刊名称】燃气轮机技术

【年(卷),期】2016(029)002

【总页数】8

【关键词】关键词:离心压气机设计;高压比;双分流叶片;扩压器匹配

离心压气机相较轴流压气机而言,有压比高、结构简单、尺寸小的特点,广泛应用于微型航空发动机和飞机辅助动力。

为了满足较高的压比需求,压缩系统通常采用多级结构。

这种结构会增大发动机尺寸,增加流道复杂程度。

如果采用单级离心压气机完成压缩任务,将大大简化压缩系统结构,提高发动机推重比;因此,研究高压比离心压气机具有重要的实际应用价值。

自离心压气机面世以来,研究人员一直在追求更高压比、更高效率和更宽裕度。

1975年,Colin等人[1]设计出了压比8∶1的离心压气机,其入口跨音速引流部分参照了相对成熟的轴流压气机设计。

S.Colantuoni 等人[2]设计并实验研究了压比9∶1的离心压气机,其子午流道采用了Bezier曲线。

Victor等人[3]采用准三维反设计程序结合CFD计算软件设计了一个总压比8.1∶1、效率81%。

压气机加级设计的匹配问题

苗厚武;刘建华

【期刊名称】《航空动力学报》

【年(卷),期】1993(8)4

【摘要】对一台下游加级的三级压气机级间匹配问题进行了分析研究。

加级后压气机前、后段间的流量不匹配主要是由压气机的放型设计、叶片弹性变形和低展弦比叶片的非定常效应三个因素造成的。

用压气机切顶试验进行了验证 ,流量匹配性改善后压气机的喘振裕度提高 5.

【总页数】3页(P396-398)

【关键词】压气机;加级设计;级间匹配

【作者】苗厚武;刘建华

【作者单位】沈阳航空发动机研究所

【正文语种】中文

【中图分类】V235.113

【相关文献】

1.某13级轴流压气机加零级气动优化设计 [J], 苏赫;易小兰;张华良;陈海生;高庆;谭春青

2.级环境下斜流压气机叶片扩压器气动优化设计 [J], 周英庆;刘振侠

3.大功率燃气轮机压气机加级设计的可行性分析及有关试验研究 [J], 薛恒;林公舒

4.十四级亚音速轴流压气机加级设计与整台调整试验 [J], 侯双亭

5.弹用涡喷发动机加零级压气机设计方法研究 [J], 刘科辉;单鹏;李娜;郑严

因版权原因,仅展示原文概要,查看原文内容请购买。

多级压气机一维气动设计设计指标:压比10 质量流量8kg/s进口条件:3/225.115.288101325m kg k T pa P ===ρ密度温度大气压 结构形式:参考发动机-透博梅卡公司TM333公司 2级轴流加1级离心 压比10.5-11 转速45000r/min 空气流量3kg/s 输出功率800kw 选择结构为2级轴流(1级压比1.4 二级压比1.35 总压比1.89)加一级离心(压比5.5) 轴流级设计:第一级(等环量设计) 设计转速30000r/min 转子设计1:pa p in 405304.0101325=⨯=全压 2:s m q v /5306.6/83==ρ体积流量 3:pa p p in 40530==∆压升 4:()()687.148405305306.63000054.554.54343=⨯⨯=∆=p q nn vs 比转速5:由下图由比转速选择R+S 级,选择全压效率和全压系数为%59.854.0==tF t ηψ6:叶轮直径m p D t 90.261549544.0405303000065.24n 65.24==∆=ψ7:叶轮外缘圆周速度s m Dn u t /5410.84107060/==π 8:流量系数90.2958572463.41726587.045306.6422=⨯⨯⨯==ππϕt u D q9:全压系数30.3920331663.417225.1240530222=⨯⨯=∆=t t u pρψ10:轮毂比选为55.0/==D d d 所以20.14385225=d 所以轴向速度8174.265675)1(42222=-=d D q c va π理论全压系数为44326.0/.==tF th t ηψψ11叶片数目选择由上表叶片选择在8-16 又有公式 选择16个叶片12:将叶片截面分为6个截面,其中相对平均半径为843.0212=+=d r m静子设计:理论全压系数为44326.0/.==tF th t ηψψ查得18.02=n第二级设计(等环量设计)设计转速30000r/min进口条件:3112122/1723.172.10313052.30624.327141855m kg RTppa T T p p kC V T T k T pa P KK P===⎪⎪⎭⎫ ⎝⎛==-===-***ρ密度静温总温总压设计压比1.35 转子设计1:pa p in 5.4964935.0141855=⨯=全压 2:s m q v /8242.6/83==ρ体积流量 3:pa p p in 5.49649==∆压升 4:()()533.1305.496498242.63000054.554.54343=⨯⨯=∆=p q nn vs 比转速5:由下图由比转速选择R+S 级,选择全压效率和全压系数为%25.854609.0==tF t ηψ6:等外径设计,叶轮直径m D 26587.0= 7:叶轮外缘圆周速度s m Dn u t /63.41760/==π8:流量系数2943.063.41726587.048242.6422=⨯⨯⨯==ππϕt u D q9:全压系数4856.063.4171723.125.49649222=⨯⨯=∆=t t u pρψ10:轮毂比选为7.0/==D d d 所以d=0.1861m 无因次轴向速度577.012=-=dc a ϕ所以s m u c c t a a /241==为避免在叶片根部产生气流分离,验算最小轮毂比 理论全压系数为5696.0/.==tF th t ηψψ 由下图查得14.02=n 由下表,对于R+S 级()()3558.214.015696.0577.02122.=-⨯=-=Φn c th t a r ψ所以叶轮最小允许轮毂比为42448.0/1min =Φ=r d 符合要求 对于后导叶471.142.2==Φtht a f n c ψ后导叶最小轮毂比为026.012112min =-+Φ=d d In d d f符合要求11叶片数目选择由上表叶片选择在10-20 又有公式()5.10.10.24.03.05.19.07.05.026167.017.0115.19.011m --=--=-=-+⨯⨯-⨯=-+=为叶珊稠度,取或者更多为时,当为时,当τλλπτπλm m mm d d dd Z 选择22个叶片12:将叶片截面分为6个截面,其中相对平均半径为863.0212=+=d r m静子设计:理论全压系数为44326.0/.==tF th t ηψψ查得18.02=n离心机级设计设计压比5.5 转速30000r/min 进口流量8kg/s 进口条件:sm C m kg RT p pa T T p p kC V T T k T pa P KK P/17.242/07149.1525.10690865.347283.37625.1915043112122====⎪⎪⎭⎫ ⎝⎛==-===-***进口速度密度静压静温总温总压ρ1.03.0=ic ξ进口部分损失系数2.进气多变指数()3833.1111111=+---=ic ic m ξκκ 3.J/kg 237590.446111a =⎪⎪⎭⎫⎝⎛--=-κκεκκin RT W 定熵压缩功 4.选取定熵能量头系数选定502=A β 选出口流量系数248.02=r ϕ 选轮阻及漏气损失03103.0=+t df ββ 叶片数24=Z 多变效率81.0=opt η691628308.0cot sin 12222=--=A r A u Zβϕβπϕ5776025.0)1(2=++=t df opt u s ββηϕψ5.9641.3571692==ssw u ψ叶轮圆周速度6.导风轮进口轴向速度z c 1为242.17m/s7.进口流量系数60.37758991/211==u c z ϕ8.叶轮外径80.40831269)/(6022==n u D π9.0.65114311/D 0.26587211==D D10.导风轮进口内径40.1772879042/11121=⎥⎦⎤⎢⎣⎡-=z m c q D d πρ11.导风轮进口平均直径()()90.225962222/2/1221=+=d D D m 12.导风轮顶部周速5417.61530260/11==D n u π13.导风轮进口平均直径周速3354.93017160/1==m m D n u π 14.导风轮进口根部周速8278.47497560/0==d n u π 15.导风轮顶部气流角930.1089205)/(tan 1111==-u c z β 16.导风轮平均中径气流角634.3058441)/(tan 1111==-m z m u c β 17.导风轮根部气流角941.0111777)/(tan 0110==-u c z β 18.导风轮顶部气流冲角31选取为i 19.导风轮平均中径气流冲角41选取为m i 20.导风轮根部气流冲角50选取为i21.导风轮顶部叶片安装角933.1089205111=+=ββi A 22.导风轮平均中径叶片安装角638.3058441111=+=m m Am i ββ 23.导风轮根部叶片安装角946.0111777000=+=ββi A 24.导风轮顶部相对速度()3482.7513332/121211=+=u c W z25.导风轮平均中径相对速度()7429.6763142/121211=+=m z m u c W26.导风轮根部相对速度()2369.0455542/1202110=+=u c W z27.导风轮叶尖进口马赫数 1.29152259/11==kRT W MA28.导风轮叶片数()()()24/2/sin 21221=+⎪⎭⎫ ⎝⎛=D D in l z A A optββπτ 29.导风轮叶片前缘厚度mm 11=δ 30.导风轮进口阻塞系数0.94480647sin 11111=-=Amm D Z βπδτ31.导风轮进口叶片内部速度4256.317042/111==τz c c32.导风轮进口叶片马赫数81.310917852121=+kRTu c z33.滑移系数80.698133431/32112211=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-+=D D Z m πμ34.叶轮出口气流周向速度3447.75288622==u c u μ35.选取出口流量系数248.02=r ϕ,则叶轮出口气流径向速度1159.056578222==u c r r ϕ36.叶轮出口绝对速度475.16485822222=+=u r c c c37.导风轮损失系数选为2.01=ζ38.导风轮中气流能量损失418462.173522111==mh w h ζ 39.叶轮中损失系数选为1.02=ζ40.叶轮中气流能量损失31264.9497522222==r h c h ζ41.轮盘摩擦鼓风损失系数04.0=α42.轮盘摩擦鼓风损失816453.560722==u h r α 43.叶轮气流总损失736180.684021=++=∑r h h h h h h44.叶轮出口前气流温度9566.6738152121222212=⎪⎪⎭⎫⎝⎛--+-+=z r u c c h c u kR k T T 45.叶轮气流指数系数()62.92454316112=-∑--=T T R h k k i σ 46.叶轮气流多变指数 1.51960383111=+-=i i m σ 47.叶轮出口气流压力446245.46911212=⎪⎪⎭⎫⎝⎛=-i i m m T T p p48.叶轮出口前气流密度72.74326645/222==RT p ρ 49.叶轮出口叶片厚度mm 5.22=δ50.叶片出口堵塞系数80.93821296sin 122222=-=AD Z βπδτ51.叶轮出口气流径向速度3149.228944223==r r c c τ52.叶轮出口气流绝对速度u u r c c c c 23u 23233c 471.966021==+= 53.叶轮出口外气流出口角()718.4324130/tan 3313==-u r c c α 54.叶轮出口外气流温度()9565.1664932010222323=-+=c c T T 55.叶轮出口外气流压力23p p ≈56.叶轮出口外气流密度 2.75058286/33==RT p ρ 57.叶轮宽度60.01519390)/(3322==ρπr m c D q b 58.叶轮出口相对宽度60.03721144/22=D b 59.叶轮出口马赫数60.99031229)(/333==kRT c Ma 60.叶轮出口参数60.01519390b 80.4083126922==D 61.选取叶片扩压器外径80.6247184253.124==D D 62.选取叶片扩压器内径20.4573102212.123==D D 63.选取叶片宽度70.018232682.1243===b b b 64.气流全部充满无叶段气流角121.7984948tan arctan 2323=⎪⎪⎭⎫⎝⎛=*ααb b 65.叶片进口气流角420.11545392323=+=*ααα66.取15,35,2043=∆==A A A ααα 66.727.5577269243=+=Am ααα67.叶片扩压器叶片数片取20620.5011357sin 2343==D D in t l Z mαπ68.流道长度0.18092627sin 234=-=mD D l α 69.当量锥型扩散角53.83502262)sin sin arctan(2333444=-⨯=lZ b D b D AA eq ααθ70.查图得扩压器损失系数为13.0=v ξ 71.扩压器进口速度为1421.3982333223==D D c c 72.扩压器能量损失31177.80312223==gc h v hyd ξ73.扩压器效率80.83940016sin sin 11244443333=⎪⎪⎭⎫ ⎝⎛--=αγαγξηb D b D vv74.考虑比重70.853*******.1/34==v ηγγ 75.根据效率可求得多变指数50348.170.853190765.311=⨯=-=-i i i m k km m η 76.扩压器出口速度5142.590297sin sin 43434334==ααγγD D c c77.扩压器出口温度4643.3975772010242334=-+=c c T T 78.扩压器出口压力7657210.574)1/(3434=⎪⎪⎭⎫⎝⎛=-i i m m T T p p79.比重33.55838095444==RT p γ 80.比重51.293682512434==γγγγ,与假设值相差不大。

十级高压压气机气动方案设计的优化

斯夏依;钟勇健;滕金芳;刘程远;羌晓青

【期刊名称】《流体机械》

【年(卷),期】2016(044)006

【摘要】对 HARIKA 程序进行改进,创新性地修正了效率模型并引入 Koch 失速静压升系数模型,采用 E3十级高压压气机气动特性试验数据验证此改进 HARIKA 程序,结果表明改进 HARIKA 程序对压气机100%转速失速边界的预估精度达到了99%。

采用 NSGA -II 多目标遗传算法进行气动方案设计优化,优化后的方案与初始方案相比设计点的总效率提高了3.4%,喘振裕度提高了6%;通过调节进口导叶和前五级静子叶片的安装角,使得优化方案在非设计转速下的特性也得到了提高。

【总页数】6页(P24-28,16)

【作者】斯夏依;钟勇健;滕金芳;刘程远;羌晓青

【作者单位】上海交通大学,上海 200240;中航商用航空发动机有限责任公司,上海 200241;上海交通大学,上海 200240;上海交通大学,上海 200240;上海交通大学,上海 200240

【正文语种】中文

【中图分类】TH453;V231.3

【相关文献】

1.高压压气机性能试验件测试与校准方案设计要点 [J], 郑芳芳

2.某型十级高压压气机进口总压周向畸变试验研究 [J], 张晓诗;李游

3.某型高压压气机低转速可调静叶角度优化试验研究 [J], 张晓诗;李游

4.大飞机发动机高压压气机十级性能试验件交付为后续核心机高压压气机等试制探索出可行之路 [J], 张晓枫

5.高压压气机十级性能试验件交付 [J], W.HK

因版权原因,仅展示原文概要,查看原文内容请购买。

多级压气机设计与性能评估压缩机作为工业领域中重要的能量转换设备,在实际应用中扮演着至关重要的角色。

多级压气机是一种常见的压缩机类型,其设计与性能评估是提高其工作效率和可靠性的关键因素。

本文将探讨多级压气机的设计原理、性能评估方法以及优化技术。

1. 多级压气机的设计原理多级压气机通过将多个压缩级连续排列,从而实现对气体的逐级压缩。

每个压缩级由叶轮和定子组成,通过相互作用将气体逐级压缩。

在设计过程中,需要考虑叶轮的几何形状、叶片数量、进气口和出气口的位置等参数,以及叶轮和定子之间的最佳间隙,以确保压缩机的工作效率和性能。

2. 多级压气机性能评估方法多级压气机的性能评估是判断其工作效率和性能优劣的重要指标。

常用的性能评估方法包括压缩机总压比、绝热效率、等熵效率等。

压缩机总压比是指压缩机出口气体总压力与入口气体总压力之比,绝热效率是指在绝热条件下气体的压缩效果,等熵效率则考虑了气体在压缩过程中的热交换效果。

通过对这些指标的评估,可以全面了解多级压气机的性能表现。

3. 多级压气机性能优化技术为了提高多级压气机的效率和性能,可以采用一系列的优化技术。

首先,通过改变叶轮的几何形状和叶片数量,可以提高叶轮的流体动力学性能,减小能量损失。

其次,通过优化叶轮和定子之间的间隙,减小泄漏流量,提高压缩机的密封性能。

此外,还可以通过采用先进的材料和涂层技术,减小叶轮的摩擦和磨损,延长压缩机的使用寿命。

这些优化技术的应用可以有效提升多级压气机的效率和可靠性。

4. 多级压气机的实际应用多级压气机广泛应用于石油化工、能源、航空航天等领域。

在石油化工行业中,多级压气机用于气体增压、工艺气体循环等工艺过程中。

在能源领域,多级压气机是发电厂中关键设备之一,用于压缩空气、循环气体等。

在航空航天领域,多级压气机则被广泛应用于飞机发动机、火箭发动机等。

综上所述,多级压气机作为重要的压缩机类型,其设计与性能评估对于提高工作效率和可靠性至关重要。

吸附式低反动度超、跨音速轴流压气机气动设计原理及其验证胡应交;王松涛;王仲奇

【期刊名称】《推进技术》

【年(卷),期】2013(34)9

【摘要】当增加动叶转角以进一步提升超、跨声速轴流压气机级负荷时,为解决其内部流动问题,提出了吸附式低反动度超、跨声速轴流压气机气动设计原理。

分析了在该气动设计原理指导下,级内参数的演变规律与相互影响。

利用该气动设计原理完成了一高负荷超声速轴流压气机气动设计,三维粘性数值模拟结果表明,在叶尖切线速度370m/s的前提下,实现了一级压比2.5,效率87%的压气机级设计。

【总页数】9页(P1179-1187)

【作者】胡应交;王松涛;王仲奇

【作者单位】哈尔滨工业大学能源科学与工程学院

【正文语种】中文

【中图分类】TK474.7

【相关文献】

1.低反动度高负荷轴流压气机设计

2.用于跨音速多级轴流压气机气动性能模拟的准一维程序

3.单级低反动度轴流压气机的气动设计与分析(英文)

4.高负荷低反动度吸附式风扇气动设计与性能分析

5.轴流燃气涡轮气动设计中反动度可行域的研究

因版权原因,仅展示原文概要,查看原文内容请购买。

2翻译部分高压比吸附式压气机级气动性能设计与分析摘要在轴流压气机中,可以通过附面层抽吸的方法来对叶片和端壁附面层区域的逆压梯度进行控制从而提高压比。

这个概念已经在一个最高速度为1500英尺每秒,总压比为3.5的独特的吸附式压气机的设计与分析中被验证。

吸气级是将轴对称的通流程序与一个具有反设计能力的准三维叶片程序搭配而设计的,完成之后用三维NS方程进行了计算验证。

为了满足一个4%的入口质量流量的总吸要求在转子和静子吸力面安装了沿着翼展方向的槽,3%的额外抽吸也将需要在轮毂和缸盖的激波位置附近完成。

除了在端壁区域,设计的三维粘性的评价结果与准三维设计意图高度一致。

三维粘性分析预测的质量平均在转子等熵效率为93%、总压比为3.7和在总压比为3.4、等熵效率为86%的级中。

2.1专业符号H——滞止焓 r——半径方向U——附面层边缘速度 H——运动状态参数kM——马赫数 x——轴向方向P——压力δ*——位移厚度U——叶片速度 e——动量厚度m’——弧长ρ——密度r——半径方向η——等熵效率u——附面层边缘速度ω——损失系数2.2脚注O——停滞,总量 isen——等熵1,2——叶片入口,出口 suct——吸入e——附面层 v——粘性2.3介绍Kerrebrock解决了热力学对发动机性能的影响,他和其他人讨论了吸气时压气机的相关概念,并且描述了一个实验,此实验研究了附面层吸除对于跨声速压气机吸力面的影响。

在Kerrebrock等人1996年的在一个系列的涵盖了最高速度从700至1500英尺/秒,压比从1.5到3的吸附式压气机的设计中呈现出了新的结果,设计研究清楚地表明,级做功的增加,可以实现压气机吸气的愿望。

这些努力仅仅代表了在回答是否抽吸会导致改善发动机性能整体问题过程的第一步。

最后的答案取决于吸入对发动机的重量和燃油消耗的影响。

这些反过来又依赖于整合吸气级进入发动机的细节。

特别是,对循环效率的净效应取决于有多少的放气流的能量可以回收,并且放气流在发动机系统的利用,例如冷却。

这些问题正在研究中。

本文的重点是一个为了实现在叶尖切向速度达到1500英尺/秒,压比达到3.5的高速吸气级的气动设计。

本设计与传统设计相比,在相同的2和2.3之间压比下,叶尖切向速度大幅度提高了。

(WennQrstrom,1984)。

正如Merchant (1999).中描述的那样,超高的压气机叶片载荷对于乍一看下叶片的设计体系以及设计理念有要求。

与传统的设计系统相比,它依赖于轴对称的流线曲率法,并结合级联数据或计算,用于本设计的设计系统由叶片求解Youngren和Drela(1991)开发的米塞斯准三维叶片,再加上一通流程序。

二维码是用来分析叶片部分的设计,这部分设计用于构建三维叶片几何堆叠。

这非粘性-粘性的规划和米塞斯的反设计特点给叶片部分的设计提供了前所未有的灵活性。

为了使吸力计算成为叶片设计程序中的积分部分,在附面层制定时应包括一个强大的吸力模型。

米塞斯要求由一个通过流求解的流面和流动条件的投入。

与传统的流线曲率求解器相比,本设计系统中所使用的通流求解器解决了完全的轴对称欧拉方程,反映出更精确的径向流线型流道以及叶片排内的变化。

端壁附面层,展向混合,以及需要附加的建模和实证研究非对称效应的影响在流量计算中是忽略不计的。

然而,从三维粘性分析中得出的堵塞和损失被用于最终的优化设计。

使用Adamczyk and Celestina在NASA格伦研究中心创造的 APNASA程序进行了一个完整级的三维粘性分析。

在美国宇航局格伦研究中心还将进行一个实验测试级,这个级的机械设计类似于在Schuler(1998)中描述的低速吸气级,在这些吸气级中,一个重要的特征就是在转子上有一个顶部缸盖,它有利于从流动路径上沿径向向外排出气流,而且,在设计系统中,无需对前端间隙的影响进行建模。

在接下来的部分中,吸气级的放气装置将会被呈现出来,其次就是一个关于这个级的气动设计的详细讨论。

通流解和准三维叶片流面解表示设计意图,其次是该级的三维粘性分析探讨。

图1:放气装置示意图2.4放气装置图1所示的是附面层抽吸或放气装置示意图,在表1中给出了每个放气位置的相应的放气要求。

放气质量流量是由占进气质量流量的百分比表示的,这种放气装置的质量流量是由在叶片吸力面翼展方向上的主放气槽和在圆周方向和弦向方向上的次级放气槽组成的。

沿着翼展方向的放气槽的位置和放气要求是准三维设计过程的一个结果。

转子的沿着翼展方向的放气槽是从叶片的弦长40%处延伸到叶尖部分,而静子则是从轮毂延伸到叶尖部分。

对于周向槽的位置和放气要求的初步估计是由转子缸盖和静子轮毂上受到激波位置决定的。

叶片上的周向槽在设计中是在整个叶片上延伸的。

由于在准三维设计系统中并没有对端壁附面层进行建模,所以关于这些放气槽的位置和放气要求的结果是根据三维粘性计算的迭代决定的。

为了控制三维粘性计算中预测的沿着静子轮毂二次流的过度分离和发展,特地在静子轮毂吸力面附近的安装了从叶片的25%一直延伸到了75%处的弦向槽。

表1 放气级要求2.5级设计参数表2是对反映了设计意图的高速级的设计参数的一个总结。

在翼展方向上的转子和其所在级的总压比平均值是由其在交叉的流动条件下计算出的的准三维流面解得到的。

当进行质量通量的计算时,计算区域的选择依据是转子叶片端面中心对前端的半径比。

扩散因子在计算时采用的是Lieblein的(Lieblein等人1953)定义,这个solidifies则是在θ叶片计算平面上叶片的弦线和间距的基础上计算的。

等熵效率仅仅反映叶片的尾迹损失,不包括任何的整体系统级内的放气损失。

表3给出了一些重要的几何参数。

表3:级几何参数2.6贯流式解决方案图2 通流压力云图图2中表示的是通流压力等值线和流动路径的径向视图,对转子的形状来说,轮毂轮廓呈抛物线状,而且是在转子上是线性变化的。

在转子上,轮毂的斜面角是33度,在静子上大概为12度。

为了使斜面角更小,转子的前端半径呈现出减小的趋势,保证了一个额外的5%的收缩流道面积。

转子上的静压在上升,从而减缓了底部附面层的增长趋势。

在转子通道激波位置的附近,还形成了一个具有一定预压缩作用的流线叶型。

通过通流压力等值线可以看出很大一部分静压上升发生在转子上面,原因是总的压力上升的很大一部分是通过增加叶片加载而不是叶片速度来实现的。

而且由于具有负的气流相对流动角的存在,转子从轮毂到叶片中间具有一个低的静压上升的趋势。

由于叶根附近对于环境的低响应,静子叶根在马赫数约为 1.5左右的环境下静压会上升。

2.7级的准三维设计本节介绍了转子和静子的根部、中部和顶部的流面上的流动解决方案。

下图中使用的符号如下:MACH1,MACH2 进、出口马赫数SLOP 1 ,SLOP2 进、出口气流角P1,P2,P0 进、出口静压、入口总压力RE 雷诺数粘性损失转子和静子的来流马赫数与气流角的表示是不一样的,转子是在相对坐标系下的数值,而静子则是在绝对坐标系下的数值。

损失系数的定义为。

整体位移和动量厚度代表的是附面层内质量和动量的损失。

在附面层积分计算时忽略流管高度的附加质量缺陷是由于附面层吸除引起的。

它的定义是:其中代表的是放气或者抽吸的质量。

v t ωω,P P P P --=0102isen 02ω)e e suct suct u m ρδδ -=*suct m图a 等熵马赫数图a 等熵马赫数图三动叶叶根区域2.7.1转子叶根图3中显示的是叶片表面等熵马赫数分布和相邻叶片间的马赫数分布云图。

为了满足压比的要求,-45 °的相对出口气流角是必不可少的,这是本节的一个有趣的特点。

在叶根附近的静压比大约为1.24,相对来说是比较低的,这是因为叶片上此处附着的附面层用不着吸除。

叶片吸力面的形状设计是为了保持在一个非常短的压力恢复区中的弦终端的马赫数。

虽然压力恢复会导致更大的叶型损失,但是由于与叶根附面层的相互作用使附面层分离的可能性和通过推迟尾缘之前的压力恢复减少二次流增长的特性也是可以忽略的。

压力面显示出了一个在叶片上均匀的到弦线中部不良的压力上升梯度,直到上升到尾缘位置。

压力面上的气流的较大的加速度是由于叶片的尾缘是发散形状的,在实际中这样形状主要是为了缓解吸力面上的不良的压力梯度。

图 (a) 等熵马赫数 (b) 马赫数云图图 4 转子叶根叶型2.7.2转子65%处图4显示了转子65%处等熵马赫数的分布和两相邻叶片间马赫数分布的云图。

这一节说明了从较低的激波自由段到高马赫数部分的通道激波的过渡过程。

叶片吸力面形状设计是为了在通道激波之前对气体进行预压缩。

与此同时吸力面会有一个凹形的压力恢复区域,这是因为相对于叶片前端而言负荷较低。

叶片的前缘形状确定的原则就是让气流在从压力面到吸力面时有一个平稳的过渡,此处气流的撞击损失与粘性损失比较起来是可以忽略不计的。

吸气使在激波部位底部流量的减少的效果是可见的。

压力面的形状设计原则是为了拥有一个在叶片上均匀的到弦线中部不良的压力上升梯度,直到上升到尾缘位置。

叶片上显示出了前缘的厚度以及在相同马赫数下相比较于常规叶片的最大厚度。

相邻的叶片马赫数云图显示了激波结构,吸槽的效果将在激波的下游被发现。

2.7.3转子叶尖(a)等熵马赫数(b)马赫数云图图 5 转子叶尖叶型图5展示的是转子叶尖等熵马赫数分布和转子相邻间马赫数分布云图。

这部分最高的压比可以达到3.81.对于转子来说,最大的扩散系数是0.76。

叶片的前缘形状确定的原则就是让气流在从压力面到吸力面时有一个平稳的过渡,而吸力面形状设计是为了在通道激波之前对气体进行预压缩。

吸气槽位于激波的下游,并且趋向于固定坐落在槽位置处的激波部分的底部。

压力面显示的是一个在40%弦长处相当不利的不良压力梯度,随之而来的是一个在尾缘处的恒定马赫数。

叶片压力面的设计原则是削弱通道激波,从而最大限度限制该区域的附面层增加。

增加叶片发散式尾缘的载荷时的效率会由于不寻常的压力面的附面层厚度而被降低。

叶片相邻间的叶片的马赫数云图显示,激波和激波之间的相交将会发生在最大厚度下游处。

成型压力面对降低通道激波力的作用是在压力侧的下游侧看到的。

在相同的来流马赫数的情况下,叶片厚度和前缘半径远远超过传统的超音速叶片。

(a)运动形状参数(b)吸力面位移和动量厚度图 6 转子叶尖附面层)分布和附面层分布图。

吸图6显示了在叶片吸力面叶尖上的形状参数(Hk力面上的形状参数与预压缩区域基本上是一样的,都是在受到逐渐增加的激波之快速增长时,吸力对它的影响是显而易见的。

后在压力恢复区增长。

在控制Hk也会由于不良压力梯度导致其增长,然后从压力梯度压力侧与吸力侧一样的,Hk基本为零的部分开始下降,直到尾缘部分。

图6(b)反映出了吸力对于位移和动量厚度的影响。