【实验报告】毛用活性染料染色的实验报告

- 格式:docx

- 大小:22.31 KB

- 文档页数:6

山东大学实验报告2011 年10月26 日姓名:年级同组科目微生物题目观察鞭毛染色和运动学号201001140018一.实验目的∙学习并掌握鞭毛染色法并了解鞭毛的形态特征∙巩固显微镜操作技术及无菌操作技术∙学习压滴法观察细菌运动性(活细胞)二.实验原理∙细菌鞭毛染色法的基本原理简单染色法适用于一般的微生物菌体的染色,而某些微生物具有一些特殊结构,如鞭毛,对它们进行观察之前需要进行有针对性的染色。

鞭毛是细菌的纤细丝状的运动器。

鞭毛的有无、数量及着生方式也是细菌分类的重要指标。

鞭毛直径一般为10~30nm,只有用电镜才可以直接观察到。

若要用普通光学显微镜观察,必须使用鞭毛染色法。

首先用媒染剂处理,使媒染剂附着在鞭毛上使其加粗,然后用碱性复红(Gray氏染色法)、碱性复品红(Leifson氏染色法)、硝酸银(West氏染色法)或结晶紫(Difco氏染色法)进行染色。

∙压滴法观察活菌运动的基本原理鞭毛的功能相当于船的螺浆,在水中可以高速旋转从而推动菌体前行,因此水体环境才是鞭毛细菌自由驰骋的天地。

鞭毛的旋转速度是非常快的,每秒钟旋转两百到一千多转,比一般的电动机要快得多。

鞭毛的高速旋转是由其附着于菌体上的基体旋转带动的,基体实际上就是鞭毛的基部,它由一个中轴套上两个或四个环构成,镶嵌固定在细菌的体表(细胞膜和细胞壁)中,在科学家的眼中,基体简直就是一台精巧的纳米机械—分子马达,但这个马达并不是靠电流驱动,而是用伴随着细胞膜两侧质子梯度的消失产生的生物能量ATP来驱动,鞭毛马达还可以转向(从反时针旋转变为顺时针旋转)从而使菌体发生翻滚进而改变细菌的运动方向,事实上细菌在游动时也并不是单纯地一直朝前游,而是伴随着不时的随机翻滚转向,但从表观上看仍表现为细菌的前行。

细菌未染色时无色透明,在显微镜下主要靠细菌的折光率与周围环境的不同来进行观察。

若想观察的更加清晰,可以滴加稀释美兰等染液进行染色,注意不要染色过重,以免影响观察,有鞭毛的细菌运动活泼,且不同时向一个方向运动,而无鞭毛的细菌则呈不规则布朗运动。

天然染料染色实验报告染料的染色方法:由于天然染料分子结构各不相同, 染色方法也不相同, 大概有以下4 种染色方法。

直接染色法某些植物染料的天然色素对水的溶解度好, 染液能直接吸附到纤维上, 就可以采用直接染色法, 如栀子、姜黄等媒染法某些植物染料天然色素对水的溶解度颇好, 染液成分虽然能直接吸附到纤维上, 但为提高染色牢度, 要求采用媒染法进行染色。

媒染的过程一般分为先染色再媒染、先媒染再染色或先媒染再染色再媒染等方法。

一: 先染色再媒染天然色素对水基本不溶解, 但其配糖体能溶解于水, 并与纤维吸附, 要求采用后媒染使之固着, 如栀子、槐花。

其染色步骤如下:1. 染色: 被染织物在染液中沸染20~30 分钟。

2. 媒染: 在室温条件下进行, 依色泽的不同采用不同的媒染剂,媒染剂一般可用含铝、铁、锡等金属离子的化学品。

即把煮染过的织物或服饰放在含有媒染剂溶液中浸渍30~40 分钟, 就完成了媒染过程。

3. 水洗: 媒染后需要把染色物再投入水中再清洗一下, 取出即可。

还原法植物中已存在形成天然色素化合物, 而在染色过程中最终生成水不溶解的色素, 如蓝草。

其他染色方法利用植物染料中天然色素对酸碱性的溶解度不同, 使之在纤维上固着染色, 如红花、郁金.植物染料的染色(一)染色方法及工艺流程植物染料分子结构各不相同,染色方法也不同,蛋白质纤维和纤维素纤维,染色方法有无媒染染色(桅子黄、桅子蓝)、先染后媒染法染色和先媒后染法染色。

对合成纤维有常压染色和高温高压染色。

一般染色工艺流程是:染液制备(植物与水混合煮沸1h 左右,提取染液)→染色(染液加热,浸入织物15~30min)→媒染(染色织物浸入媒染浴中30~40min)→水洗→干燥。

如直接染可进行多次染色,先媒染后染色的织物上染率较高,先染色后媒染的织物匀染性较好用天然染料,也存在不少问题,主要以下三点:(1)天然植物染料含量低,提取时需消耗的植物数量大,不利于环境保护,提取后的植物三废治理也是一个问题,而且成本也高。

汉麻织物活性染料染色性能的研究摘要:本研究旨在探究汉麻织物活性染料染色性能,通过实验方法对该染料在汉麻织物上的染色效果、染色牢度以及色牢度进行了详细研究。

结果表明,汉麻织物对活性染料具有较好的染色性能和色牢度,为其在纺织行业的应用提供了理论依据。

关键词:汉麻织物;活性染料;染色性能;色牢度一、引言活性染料作为一种环境友好的染料,广泛应用于纺织行业。

汉麻织物作为一种天然纤维材料,具有良好的透气性、舒适性和抗菌性能,因此在纺织品市场上备受青睐。

本研究旨在探究活性染料在汉麻织物上的染色性能,为其在纺织行业的应用提供参考。

二、实验方法1. 材料准备:选取汉麻织物作为研究对象,将其切割成相同大小的样品。

2. 活性染料染色:将汉麻织物样品分别放入不同浓度的活性染料溶液中浸泡一定时间,然后取出,用水清洗并晾干。

3. 染色效果评价:通过颜色测定仪对染色后的汉麻织物样品进行颜色测量,计算出颜色变化率。

4. 染色牢度测试:通过干摩擦法、湿摩擦法和光照法对染色后的样品进行染色牢度测试。

5. 色牢度测试:使用盐水、酸性汗水和碱性汗水对染色后的样品进行色牢度测试。

三、结果与讨论1. 染色效果:实验结果显示,随着活性染料浓度的增加,汉麻织物样品的颜色变化率也随之增加。

较低浓度的活性染料对汉麻织物的染色效果较为明显,而过高浓度的染料则容易造成色斑。

2. 染色牢度:实验结果表明,活性染料染色后的汉麻织物样品具有较好的染色牢度。

在干摩擦、湿摩擦和光照条件下,样品的染色牢度均达到了较高的等级。

3. 色牢度:实验结果显示,经过盐水、酸性汗水和碱性汗水处理后,活性染料染色的汉麻织物样品的色牢度较好,颜色变化较小。

四、结论本研究通过对汉麻织物活性染料染色性能的研究,发现汉麻织物对活性染料具有较好的染色性能和色牢度。

活性染料在汉麻织物上的染色效果较好,并且。

实验二十一活性染料直接印花

【实验目的】

活性染料一相法直接印花是由活性染料、助溶剂、碱剂的原糊放在一起调成色浆,直接印于布上,再经汽蒸使染料固着纤维。

通过本次实验使学生了解活性染料直接印花的工艺流程、色浆处方及调浆方法,掌握活性染料直接印花的具体操作,以确保印花质量。

【实验原理】

纤维素纤维织物以活性染料、碱剂和原糊等调成的色浆印花,经汽蒸染料与纤维发生化学反应固着在纤维上,形成一定的花纹图案。

【实验过程】

一、实验准备

1、仪器:搪瓷杯(50ml、500ml)、烧杯(50ml、400ml)、玻璃棒、印花台板、刮刀、量筒(10ml、100ml)、托盘天平、电炉、蒸箱、吸管、熨斗

2、药品:活性染料、碳酸氢钠、尿素、防染盐S、海藻酸钠8%、肥皂

3、材料:纯棉布

二、工艺处方及工艺流程

1、工艺流程

白布→印花→烘干→汽蒸(3分)→冷水冲洗→皂洗→热水洗→冷水洗→烘干

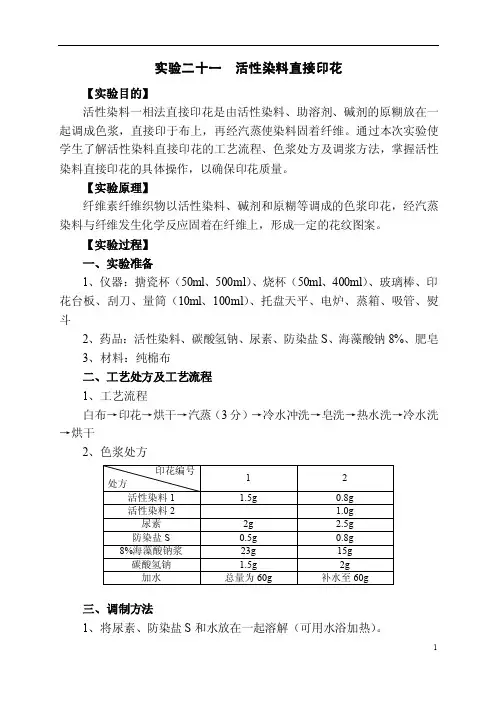

2、色浆处方

三、调制方法

1、将尿素、防染盐S和水放在一起溶解(可用水浴加热)。

2、将上面溶液倒入染杯中使染料溶解,如染液不清,在水浴中加热直至澄清为止。

3、按处方规定称取海藻酸钠浆,将已溶解的染液倒入搅匀,再加入已溶解好的碱剂,搅拌后,待印。

4、每一种色浆印一块布,并一分为二,一份汽蒸,一份直接水洗。

5、烘干,汽蒸3分钟,水洗,烘干。

四、注意事项

1、调好色浆按处方进行编号,待印的布也要做相应记号。

2、碳酸氢钠要用冷水溶解,碳酸钠可用热水溶解。

五、实验报告

1、贴样

2、标明所用染料

3、比较汽蒸处理和未进行汽蒸处理的印制效果。

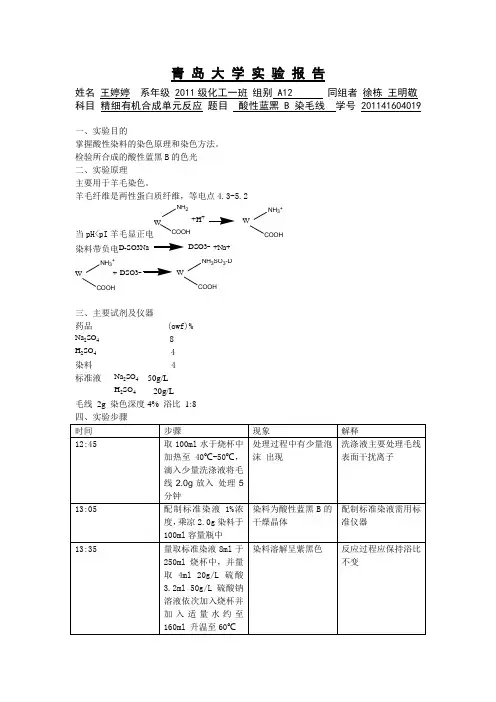

青 岛 大 学 实 验 报 告姓名 王婷婷 系年级 2011级化工一班 组别 A12 同组者 徐栋 王明敬 科目 精细有机合成单元反应 题目 酸性蓝黑B 染毛线 学号 201141604019一、实验目的掌握酸性染料的染色原理和染色方法。

检验所合成的酸性蓝黑B 的色光 二、实验原理主要用于羊毛染色。

羊毛纤维是两性蛋白质纤维,等电点4.3-5.2当pH<pI 羊毛显正电WNH 2COOH+H +WNH 3+COOH染料带负电D-SO3NaDSO3_+Na+WNH 3+COOHDSO3_WNH 3SO 3-DCOOH+三、主要试剂及仪器药品 (owf)% Na 2SO 4 8 H 2SO 4 4 染料 4标准液 Na 2SO 4 50g/L H 2SO 4 20g/L毛线 2g 染色深度4% 浴比 1:8 四、实验步骤 时间 步骤现象解释12:45取100ml 水于烧杯中加热至40℃-50℃,滴入少量洗涤液将毛线2.0g 放入 处理5分钟处理过程中有少量泡沫 出现洗涤液主要处理毛线表面干扰离子13:05配制标准染液1%浓度,乘凉2.0g 染料于100ml 容量瓶中 染料为酸性蓝黑B 的干燥晶体 配制标准染液需用标准仪器13:35量取标准染液8ml 于250ml 烧杯中,并量取4ml 20g/L 硫酸3.2ml 50g/L 硫酸钠溶液依次加入烧杯并加入适量水约至160ml 升温至60℃染料溶解呈紫黑色反应过程应保持浴比不变13:50 温度升到60℃投入绞干毛线并缓慢升温温测其pH,升温过程中应随时加水保持浴比不变pH试纸测量显红色,边缘为无色,升温过程毛线逐渐上色烧杯内溶液逐渐清澈毛线为蛋白质应在酸性条件下进行,缓慢升温为了染色均匀14:25 烧杯内溶液沸腾,表面皿加盖,染30min,5分钟翻动一次烧杯内溶液颜色逐渐变为水红色,毛线为蓝色增加染色牢度15:00 取出毛线,用热水洗涤,然后冷水洗涤绞干毛线呈蓝黑色烧杯内溶液淡红色。

羊毛用活性染料的染色工艺问? 采用活性染料对羊毛进行染色加工。

但是,从结果来看,湿牢度不够理想。

应如何解决, 答? 羊毛用活性染料的发色团母体持有与酸性染料相同的化学结构,因此,其以酸性染料相同的方式与纤维进行反应。

染色后可获得近似酸性染料染色的湿牢度,但是达不到活性染料染色应有的湿牢度水准。

即使是羊毛单纤维,染色性也是根据部位而异的。

因此,染料与纤维的快速反应会引起小色斑等染疵问题,其是羊毛活性染料染色的关键问题。

最初,作为羊毛染色用而被开发的活性染料为反应速度缓慢,小色斑等问题不易发生的产品。

但是,最近被作为酸性媒染染料替代品所介绍的持有适于纤维素纤维用反应基团的羊毛用活性染料,其反应性较高,因此,在设计染色工艺时应该注意这个问题。

即在浸染时,染浴的pH值调整及温度应控制在不导致羊毛与染料过速反应之范围内。

添加使用匀染剂可收到一定的匀染效果。

与酸性染料同样,活性染料是以离子键方式与羊毛纤维结合,匀染性较佳。

一般采用缓慢的速度使纤维与染料反应。

浸染后纤维上不仅有共价键结合方式的染料而且有离子键结合方式的染料,湿牢度也不够理想。

因此,在浸染处理后,必需进行碱性皂洗处理。

此工序能促使一部分通过共价键结合方式被纤维吸收的染料的反应,消除反应染料。

如果使用乙烯砜型活性染料染色时,可根据所示条件染色。

此条件同时适于乙烯砜,一氯三嗪双官能基活性染料染色。

请在pH 值5左右的弱酸条件下煮沸染色,并添加使用相适的匀染剂进行浸染处理。

碱性皂洗处理必不可缺。

使用常规皂洗剂的中性皂洗处理收不到所需的效果。

碱剂可用氨或纯碱。

Sumifix WF染料的标准染色工艺Sumifix WF染料的标准染色工艺汗(碱性,棉沾) 莫诺根2g/L 热水洗Sumifix Supra 90?×2min 氨皂洗Yellow 3GF 150% gran. 3 3 5Br.Red GF 150% gran. 2 2 4-5Blue BRF 150% gran. 2-3 2-3 5羊毛的媒介染料染色?酸性媒介染料占全球毛用染料的30%左右?酸性媒介染料价格低廉?酸性媒介染料染品色泽深浓丰满、染色牢度优异酸性媒介染料的染色方法及原理?酸性媒介染料在酸性条件下(pH = 3.5)对羊毛进行上染,在最高上染温度(约95oC)时保温约一小时,从而保证染料在纤维内部的充分扩散。

第1篇一、实验目的本次实验旨在通过实际操作,掌握染整工艺的基本原理和操作技能,了解不同染整工艺对纺织品性能的影响,提高对染整工艺的认识和理解。

二、实验材料与设备1. 实验材料:- 纯棉布料- 染料(如直接染料、活性染料等)- 印花浆料- 固色剂- 纺织品整理剂- 水和其他辅助材料2. 实验设备:- 染浴锅- 印花机- 烘干机- 热压机- 色牢度测试仪- 精密天平- 分光光度计三、实验原理染整工艺是将纺织原料经过预处理、染色、印花、后整理等一系列加工过程,使其成为具有特定性能的纺织品的工艺。

实验中涉及的主要原理包括:1. 染色原理:染料分子与纤维分子间的吸附、络合等作用。

2. 印花原理:印花浆料通过印花机将图案转移到纺织品上。

3. 后整理原理:通过物理或化学方法改变纤维或织物的物理和化学性质。

四、实验步骤1. 预处理- 将纯棉布料进行水洗,去除杂质。

- 使用柔软剂对布料进行预处理,提高其柔软性和手感。

2. 染色- 根据实验要求,选择合适的染料和染浴条件。

- 将布料放入染浴锅中,进行染色。

- 控制染浴温度、时间、pH值等参数,确保染色效果。

3. 印花- 选择合适的印花浆料和图案。

- 将印花浆料均匀涂覆在布料上,通过印花机进行印花。

- 控制印花温度、压力和时间,确保印花效果。

4. 后整理- 使用固色剂对染料进行固色处理,提高色牢度。

- 使用整理剂对布料进行整理,提高其防皱、防水、防缩等性能。

5. 性能测试- 使用色牢度测试仪对染色布料进行色牢度测试。

- 使用分光光度计对染色布料进行颜色深度测试。

五、实验结果与分析1. 染色结果- 通过实验,成功将染料均匀地染色到布料上,染色效果良好。

2. 印花结果- 通过实验,成功地将图案转移到布料上,印花效果清晰。

3. 后整理结果- 经过固色和整理处理后,布料的色牢度和性能得到显著提高。

4. 性能测试结果- 色牢度测试结果显示,染色布料的耐洗、耐摩擦、耐光等性能良好。

棉织物的活性染料染色郭黎轻工081 08139107同组者:郭小行摘要:kN型活性染料这类染料含有β-乙烯砜硫酸酯基结构,它在微碱性介质中(pH=8)中转化成乙烯砜基而具有高反应性,与纤维素纤维形成稳定的共价结合。

该类在染色时由-SO2CH2CH2OSO3Na生成,它的反应活性介于X型和K型之间,固色温度约60-70℃,在溶液中很稳定,不会发生水解。

在染色时,加入盐起促染作用,加入碱起固色作用。

染后,皂洗去除浮色。

关键词: kN型活性染料活性基固色皂洗Dyeing of cotton with active dyesabstracts:KN type reactive dyes such dyes containing beta-ethylene sulphonesulfuric acid ester base structure, it in slightly alkaline medium (pH = 8) transit into ethylene sulphone base and high reactivity, and cellulose fibre to form stable covalent bonding. The advantage is that such dye the acid dye - fiber key hydrolysis better properties. The dye for ethylene sulphone yankees yankees activity (-SO2CH=CH2) , generated by -SO2CH2CH2OSO3Na in dyeing, its reactivity between X and K type, solid color temperature between about 60-70 ℃, in solution very stable, won't happen hydrolysis. In the dying, add the salt on promoting dye role, join a base solid color effect. After dying, soaping is to remove the floating color.Keywords: KN type reactive dyes Active base Solid color soaping1、前言掌握活性染料对棉的染色过程,巩固所学的活性染料对棉纤维染色的基本理论知识,学会自己设计工艺处方和工艺条件,并进行染色试验。

实验题目:新型环保染料在纺织品中的应用研究一、实验背景随着我国经济的快速发展,纺织工业已成为国民经济的重要支柱产业。

然而,传统染整工艺在生产过程中会产生大量废水、废气,对环境造成严重污染。

因此,研究新型环保染料在纺织品中的应用,对于推动纺织工业的绿色可持续发展具有重要意义。

二、实验目的1. 探究新型环保染料的染色性能;2. 分析新型环保染料在纺织品中的应用效果;3. 优化染整工艺,降低环境污染。

三、实验材料与方法1. 实验材料:(1)新型环保染料:偶氮染料、活性染料等;(2)纺织品:棉布、涤纶布等;(3)实验试剂:酸、碱、盐等;(4)实验设备:染整设备、分析仪等。

2. 实验方法:(1)新型环保染料的制备:根据文献报道,采用不同的合成方法制备偶氮染料和活性染料;(2)染色实验:将纺织品分别采用新型环保染料和传统染料进行染色,对比分析染色效果;(3)染整工艺优化:通过调整染浴pH值、温度、时间等参数,优化染整工艺;(4)污染物排放分析:采用化学分析方法,检测染整过程中废水的pH值、COD、BOD等指标。

四、实验结果与分析1. 新型环保染料的染色性能:通过实验发现,新型环保染料在染色过程中具有以下特点:(1)染色均匀,色泽鲜艳;(2)染色牢度较高,耐洗、耐晒;(3)低毒性,对人体健康无危害。

2. 新型环保染料在纺织品中的应用效果:与传统染料相比,新型环保染料在纺织品中的应用具有以下优势:(1)染色效果更佳,色彩更加鲜艳;(2)染整工艺更简单,降低生产成本;(3)减少污染物排放,降低环境污染。

3. 染整工艺优化:通过调整染浴pH值、温度、时间等参数,优化染整工艺,提高染色效果。

实验结果表明,在pH值为7、温度为50℃、时间为60min的条件下,新型环保染料在纺织品中的应用效果最佳。

4. 污染物排放分析:通过化学分析方法,检测染整过程中废水的pH值、COD、BOD等指标。

实验结果表明,采用新型环保染料和优化后的染整工艺,废水排放指标均符合国家标准。

1 / 1

毛用活性染料染色的实验报告

一、实验目的

(1)自行选取染料及设计工艺,掌握活性染料对棉的染色过程,巩固所学的

活性染料对棉纤维染色的基本理论知识,学会自己设计工艺处方和工艺条件,

并进行染色试验。

(2)学会活性染料吸尽率和固色率的测定

二、实验原理

(1)染色原理:活性染料是一种含有能与纤维起反应形成共价键的活性基团的

染料,常见的活性基团有二氯均三嗪型、乙烯砜型和一氯均三嗪型等三种,它

们的反应能力各不相同,所以采用的工艺条件也不同,分别采用低温、中温和

高温进行染色。

活性染料染色时通过纤维对染料的吸附、染料扩散进入纤维内部达到上染

平衡,加入碱后,染料开始与纤维发生反应而固着,并重新达到一个平衡。染

后进行皂煮,除去并未与纤维固着的染料或水解染料,提高色泽的鲜艳度。

活性染料浸染的上染曲线

由于活性染料在水溶液中要发生水解,从而影响活性染料的利用率,为了

改善上述情况,现在开发出双活性基团甚至三活性基团的活性染料,可以使活

性染料的固色率达到80%以上。

双活性基染料常见的有:含两个相同的一氯均三嗪型如国内KE型活性染

料;含一个一氯均三嗪、一个为乙烯砜型的染料如国内M型活性染料。

1 / 1

(2) 固色原理: 活性染料与棉纤维的反应在碱性条件下,纤维素能形成纤维

素负离子,能和活性染料发生亲核取代、加成反应,进而形成染料--纤维共价

键,二氯均三嗪型较活泼,只需在较低温度下即可反应,而一氯均三嗪型则需

在温度较高、碱性较强条件下才能反应。影响此反应的因素有很多。染料与纤

维与水的反应为平行反应,因为水也是亲核试剂,反应条件机理相同。染料一

经水解即失去与纤维的反应能力,固色率大为降低。从反应动力学研究得到,

固着反应比水解反应快40倍左右,染色时PH一般为10~11为宜,X型可用碱

性较弱的小苏打,对K型,则采用Na2CO3、Na3po4,甚至NaOH。染色温度具

体根据不同染料性能而定。促染用元明粉,加入要掌握一多二早,分批加入的

原则。浴比尽可能小些,以提高固色率。水解染料的存在,对纤维有一定的亲

和力,但不够大,它会染着于纤维上,皂煮时不能完全煮下来,有时还会污染

到其它纤维,特别是KN型染料耐碱牢度不高,易造成污染现象。水解染料的存

在也是湿摩牢度较低的重要原因

( 3 ) 加盐促染原理:

三、给定实验材料、药品及仪器

材料:丝光漂白棉布(各2g、8块)

药品:活性艳蓝K--GR,无水硫酸钠、碳酸钠、净洗剂EL-C

仪器:HH-4型数显式恒温水浴锅、电子天平、烘箱、锥形瓶 250mL、移液

管 10ml、5ml,滴管、小吸球等。

四、实验内容及步骤

(一)染色工艺的设计

活性艳蓝K―GR 1%(owf)

1 / 1

无水硫酸钠30g/l

纯碱15g/L

吸附温度 50度

固色温度 90度

浴比20;1

净洗剂EL-C 20;1

(二)工艺曲线

(三)水洗工艺

水洗目的――除去未经固着的染料、盐及碱,使染色织物的pH接近中性。

工艺流程:皂煮洗(加入净洗剂EL-C,90 ℃,10min )――皂洗――热水

洗

――冷水洗。

(四)操作步骤

1、称取织物小样2.0±0.1g;

2、选择活性染料活性艳蓝K―GR

3、准确称取染色工艺中的各种材料

4、准备4个锥形瓶,一个放40ml的标准染液(注:与染色的放入同样的

盐和同样的碱用来做对比。)一个40ml的染液准备染色,一个放40ml标准的

1 / 1

皂液,一个放40ml准备洗的皂液(注:用来做对比)。4个瓶放置在同一个水浴

锅中

5.按照染色工艺曲线的步骤进行染色。

6 .测出该染液的最大吸收波长为602

7.吸色率的计算

(2)标准染液A的光密度计算:

将标准染液用250ml的容量瓶定容,再从中用滴定管取25ml染液滴定

50ml的容量瓶、测光密度(注;在定容过程中要反复地把原锥形瓶中的残液到

250ml的锥形瓶中)

A=0.436*250/40*2=5.45

(2)残液的光密度计算:

将染色残液用250ml的容量瓶定容(注;在定容过程中要反复地把原锥形

瓶中的残液到250ml的锥形瓶中)

B=0.454*250/40=2.8375

(3)吸色率计算

E=100-B/A*100=52.7

8.

(二)实验操作步骤

1、配制浓度为2g/L~5 g/L的染料母液;

1 / 1

2、称取必要助剂的量;

3、根据染料的浓度、浴比的大小来配制染液,投入小样,按工艺要求及染

色设备操作规程进行染色。

五、实验结果与讨论

本次实验和“实验五 活性染料吸尽率和固色率的测定”实验,实验报告合并

为一份,按论文格式书写,A4纸打印。

内容包括:

1、 中文题目 “棉织物的活性染料染色” (宋体,小四字体,居中)

2、 中文姓名×××,单位(学号、班级),同组者(宋体,小四字体,居

中)

3、 中文摘要:说明本论文的主要研究内容及结论(宋体,五号字体,首

行缩进两字符)

4、 英文题目:Dyeing of cotton with active dyes(times new roman,五号,

首行缩进两字

符)

1、 前言(说明本实验的意义及目的)(宋体,小四字体,顶格)

(宋体,五号字体,首行缩进两字符)

2、 实验原理

2.1染色原理

1 / 1

2.2固色原理

2.3加盐促染原理

3、 实验部分

3.1实验材料、染化药剂及仪器:

3.2实验内容及步骤

(1)染色处方

(2)染色工艺曲线

(3)操作步骤

操作注意事项:

4、 结果与讨论

附上实验结果即染色小样,并对结果进行讨论分析

5、 结论