防老剂对丁腈橡胶胶浆门尼粘度测试的影响探讨

- 格式:pdf

- 大小:201.77 KB

- 文档页数:3

提高顺丁橡胶门尼粘度测定准确性的研究摘要:门尼粘度值作为顺丁橡胶的一个重要测试指标,可以比较直观的反应顺丁橡胶的聚合反应情况和判断成品胶的加工性能,本文对目前影响胶液门尼粘度测定结果的诸多因素进行全方位深入分析,并通过查找各种影响测定结果的因素,采取相应的措施,制定详细的规范,提高顺丁橡胶门尼粘度分析结果的准确性和再现性。

生产出高质量的顺丁橡胶产品,为聚合配方,胶罐配胶提供了准确数据支持。

本文利用圆盘剪切粘度计的工作原理,在规定的试验条件下,使转子在充满橡胶的模腔中转动,测定橡胶对转子转动时所施加的转矩,并将规定的转矩作为门尼粘度的计量单位。

最后分析煮胶时间,过辊次数,仪器运行状态,门尼机定时清胶及校验,对顺丁橡胶门尼粘度准确性的影响。

关键词:顺丁橡胶门尼粘度胶液影响准确性顺丁橡胶是以丁二烯为原料,采用环烷酸镍,三异丁基铝,三氟化硼乙醚络合物三元催化体系,稀硼单加方式,以6#溶剂油为溶剂,多釜配位阴离子溶液聚合,使具有共轭双健的丁二烯在溶剂油为介质下进行1.4加成定向聚合反应,生成顺丁橡胶高分子弹性体。

生成高顺式聚丁二烯橡胶,再经水析凝聚,挤压脱水,膨胀干燥,压块成型等工艺,制成顺丁橡胶成品。

顺丁橡胶作为轮胎制造业、耐寒防震制品的主要原材料,是仅次于丁苯橡胶的世界第二大通用合成橡胶,市场需求量非常大。

门尼粘度可以较为直观的反应橡胶加工性能的好坏和分子量高低及分子量分布,是目前各大橡胶生产企业操控产品质量与稳定性的重要参考指标。

门尼粘度高时,胶料不易混炼均匀及挤出加工,其分子量高、分布范围宽。

门尼粘度低时,胶料易粘辊,其分子量低、分布范围窄。

门尼粘度过低则硫化后制品抗拉强度低。

门尼粘度的测定是一个对操作人员操作手法和测试设备依赖性较大的分析测试项目。

操作人员采集胶液煮胶的水温、时间的长短,胶样是否干净、有杂质,双辊开炼机的辊间距、温度,测试仪器本身的校验温度、转子、样品制作及仪器的运行状态等都会对顺丁橡胶门尼粘度值的准确性造成影响。

防老剂对丁腈橡胶硫化胶性能的影响江畹兰【摘要】丁腈橡胶中所含的防老剂,对橡胶的硫化、力学性能及抗热腐蚀性有显著影响.使用防老剂N-苯基萘基-胺-2及N-苯基-N'乙基己基-n-苯撑二胺可制得性能良好的硫化胶.【期刊名称】《世界橡胶工业》【年(卷),期】2016(043)010【总页数】4页(P19-22)【关键词】丁腈橡胶;防老剂;力学性能;老化性能;抗热腐蚀性能【作者】江畹兰【作者单位】华南理工大学材料学院,广东广州510641【正文语种】中文【中图分类】TQ333.7在腐蚀性介质作用下,生胶及硫化胶中发生的不可逆变化的叠加会缩短橡胶工业制品的使用寿命。

温度、橡胶中重金属及硫磺含量、光、水分、油类、溶剂、氧、臭氧及动态疲劳都会加快橡胶工业制品的老化进程。

在众多影响因素中,生胶合成时添加的防老剂,则起着阻止弹性体降解的基本作用。

生胶中所含防老剂的主要作用,是在防老剂渗出、高温干燥和储存过程中使生胶的结构不致发生变化。

加入生胶中的防老剂的剂量及品种,取决于其防老效果及某些附带效应,而这些效应会影响聚合过程及聚合物的使用性能。

寻找可用于新一代丁腈橡胶的高效防老剂是一项很迫切的任务,这是因为丁腈橡胶已被广泛地用于生产各种用于石油工业及天然气开采的耐油、耐汽油制品。

有鉴于此,考虑到丁腈橡胶系列的显著特点,文中研究了丁腈橡胶中所含的不同防老剂,对用于制造盘根-电枢装备中的套管橡胶垫的橡胶各项性能的影响。

研究了7种牌号的丁腈橡胶[含多硫键(ИPП-1124)、单硫键(54-2a)及过氧化物硫化体系(51-1724)]。

这三类丁腈橡胶中含有各种胺类及酚类防老剂。

丁腈橡胶可用于制造盘根-电枢装备的密封件,这些密封件被用于在高温及在腐蚀介质中开采石油及天然气的场合。

表1列出了在不同橡胶配方中所用的防老剂的牌号、名称及用量。

胶料用两段混炼法,在开炼机ЛБ 320 150/150上混炼。

第一阶段制备含生胶、填料及工艺添加剂的母炼胶;第二阶段往母炼胶中添加硫化剂及防老剂,即按工艺规程向胶料ИPП-1124及54-2a中添加2份Haфтaм-2作为防老剂;向胶料51-1724中添加1份Диaфин фп(N-异丙基-N'-苯基-对苯二胺)及2份Aцeтoнaнил н(2,2,4-三甲基-1,2-二氢化喹啉聚合物)作防老剂(生胶都为100份)。

石油化工现阶段,在轮胎制造、合成橡胶生产等橡胶制造业中,丁苯橡胶(简称SBR)以其较好的综合性能而备受青睐。

对于合成橡胶来说,门尼粘度这一质量指标对于橡胶的生产具有重要的指导作用,它在一定程度上能够很好地反映出橡胶生产加工性能优劣、橡胶分子量以及分布范围情况。

通常来说,橡胶的门尼粘度越低,橡胶在加工合成过程中,其胶料就较容易进行混炼,且分子量较低,分子分布范围较窄。

然而,橡胶的门尼粘度呈现过低的状态,在对其进行硫化处理后的橡胶制品的抗拉强度不高。

因此,对橡胶的门尼粘度进行综合的预测与检测是保证橡胶生产质量,降低橡胶生产加工成本损失的重要的保证。

相比较而言,现阶段,由于丁苯橡胶的微观分子结构存在一定的差异性,在进行橡胶制品生产加工过程中,橡胶的加工性能对于成品的尺寸以及后续使用性能具有重要的影响。

另外,在橡胶轮胎加工生产阶段,利用门尼粘度计对生胶与混炼胶加工性能进行检测预估是较为普遍的方法。

因此,本文通过比对法,以同门尼粘度不同牌号、同牌号不同门尼粘度的丁苯橡胶为研究对象,对丁苯橡胶门尼粘度展开探究分析。

通过进行实验比对,判别丁苯橡胶门尼粘度与丁苯橡胶硫化特性、加工特性、物理机械特性相关性,以为指导用户更好选择不同门尼粘度的丁苯橡胶。

一、丁苯橡胶生产工艺及其门尼粘度简介1.门尼粘度简介。

所谓门尼粘度,它是衡量橡胶可塑性的一项重要物理特性质量指标,橡胶制品门尼粘度值的大小受到橡胶牌号微观结构、相对分子质量以及分子链支化交联程度的直接影响。

从宏观角度来分析,橡胶制品门尼粘度值越高,其结构的相对分子质量也越高,进而其网状支化交联结构就越多。

反之,橡胶制品门尼粘度值越低,其结构的相对分子质量也越低,进而其网状支化交联结构就越少。

因此,门尼粘度是橡胶合成制造过程中生胶质量把控的重要物理特性指标,它对于提高橡胶质量交工特性以及物理机械结构特性具有重要意义。

2.丁苯橡胶生产工艺简介。

丁苯橡胶,简称SBR,它是一种以丁二烯与苯乙烯为单体,采用典型的低温乳液丁苯橡胶的通用流程,生产丁苯橡胶。

未硫化橡胶胶乳门尼黏度圆盘剪切黏度计测量影响因素发布时间:2021-11-25T03:54:53.047Z 来源:《科学与技术》2021年24期作者:刘志伟[导读] 对门尼黏度圆盘剪切黏度计测量的影响因素及控制方法进行了研究和探讨。

刘志伟大庆石化公司质量检验中心摘要:对门尼黏度圆盘剪切黏度计测量的影响因素及控制方法进行了研究和探讨。

结果表明,改性剂的用量、加入方式、反应温度和反应时间对胶乳的门尼黏度圆盘剪切黏度计测量有一定影响。

胶乳的门尼黏度圆盘剪切黏度计测量不能从一个方面进行调节,应综合影响因素和多种手段进行调节。

关键词:未硫化橡胶;门尼黏度圆盘剪切黏度计测量;影响因素低温未硫化橡胶符合自由基聚合机理。

自由基具有很高的活性,使乳液共聚物无定形。

由于这种特殊的结构特点,ESBR的粘度和强度较低,严重时也会产生凝胶。

为了保证未硫化橡胶的物理性能,必须控制自由基的多样性和链的生长程度,避免大分子链的过度生长和无效支化交联,使ESBR的分子量和分子量分布适中。

门尼黏度圆盘剪切黏度计测量能反映其分子结构、分子量和分子量分布,是衡量聚合过程的重要指标。

1实验部分1.1实验研究对象采用低温乳液聚合技术生产ESBR1502级胶乳(转化率62%,日产125t/d)。

门尼黏度圆盘剪切黏度计测量按GB/t1232.1-2000测定。

1.2生产工艺介绍原料丁二烯、苯乙烯按一定比例投入多台31.8m3系列聚合釜。

聚合釜的温度控制取决于反应器中的冷却管,冷却管采用液氨冷却,压力为0.24~0.26 MPa(g),温度为-7℃。

聚合系统以水为介质。

在乳化剂的作用下,一些单体浸入胶束中溶解,另一些单体则悬浮成涂有肥皂的液滴。

在水相中,氧化还原体系提供初始自由基,进入增溶胶束和溶解胶束,使单体反应并生长聚合物链,通过链转移调节剂调节聚合物的平均分子量。

当单体转化率达到目标值时,聚合终止。

通过闪蒸、压缩和缩合从聚合胶乳中回收丁二烯;苯乙烯通过蒸汽减压蒸馏、冷凝和分离回收。

作者简介:公维颖(1999-),男,在读硕士研究生,主要从事橡胶共混与改性方面的研究收稿日期:2022-05-30广义上,传递动能与动力的柔性带或者条在带传动中叫做传动带,又被叫做动力带。

摩擦传送带与啮和传动带的机理不同,传动带的材质有橡胶、PU 和TPE 。

包布V 带(三角带)是V 带传动带的主要类型。

包布V 带骨架层可以使用帘布或线绳,而其组成形式与部件一般包括压缩胶、强力层、缓冲胶、伸张胶、包布层组成。

V 带有两层包布,内层包布制作方法多为压延法挂胶,外层包布为汽油、甲苯等有机溶剂浸渍,包布胶被溶解之后,将包布浸渍于其中来完成,而这种汽油、甲苯等有机溶剂溶解包布胶之后所得的溶剂,就叫做汽油胶浆,也叫油性胶浆[2]。

但汽油、甲苯等有机溶剂存在严重的挥发问题及毒性,不仅对环境造成严重的污染,而且对操作人员的身体健康存在着巨大的隐患,同时汽油、甲苯等有机溶剂均为分子量较低的有机小分子,易燃易爆,企业对其储存使用应严格要求,但即使是这样,每年仍会有一些相关企业因为各种各样的原因发生安全事故。

此外,随着石油资源的不断减少,汽油、甲苯等有机溶剂的使用成本将不断增加。

为了改善V 带包布胶中汽油胶浆的使用现状,依据水性胶浆的理念,以水为分散体基体通过添加各种表面活性剂,在混炼胶的基础上,来实现制成水胶浆的目的。

橡胶制品在使用过程中不可避免要经受反复摩擦不同防老剂对水胶浆粘附V 带包布胶附着性能的影响公维颖,薛斌,邓涛*(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)摘要:通过改变V 带包布胶配方体系中的防老体系,研究了不同防老体系对硫化胶的物理机械性能及混炼胶制备水胶浆的附着性能的影响。

研究表明,不同的防老体系对混炼胶的硫化程度并未造成影响,但较大影响了混炼胶的硫化速度;防老剂RD/MB 并用体系对硫化胶耐热氧老化性能最好,而防老剂264对硫化胶耐热氧老化性能最差;随着附胶量的增加,对水胶浆的附着性能不利,同时热氧老化后硫化胶的物理机械性能显著影响水胶浆的附着性能。

新型防老剂4070对NR胶料性能的影响新型防老剂4070是由4-氨基二苯胺与甲基异丁基酮采用无催化剂高温改性工艺反应制得,改性是指将4020分子结构中1,3-二甲基丁基末端的一个C-C改为C=C,因而可以参与硫化反应,与橡胶分子链结合形成网络结构。

它具备4020的抗臭氧老化和抗屈挠龟裂性能,且不挥发、不抽出、不迁移、不变色,可延长制品使用寿命。

防老剂4020和3100均属于对苯二胺类防老剂。

4020的两个功能团为R基(1,3-二甲基丁基)和R′基(苯基),其对臭氧、氧、热、屈挠龟裂及铜、锰等金属均有优良的防护作用,对皮肤刺激性小,不易喷霜,挥发性小,耐水抽提,防护性能比较持久。

防老剂3100的R基与R′基相同,均为二甲苯基,由于苯环上引入了相容性基团(-CH3),因此3100与橡胶的相容性增大,喷霜性下降,长效性提高,但3100的初期抗臭氧老化性能不如4020。

在轮胎配方实际应用中,对苯二胺类防老剂与防老剂RD并用,同时配以适量的防护蜡,可以起到较好的表面防护作用。

本工作研究防老剂4070对NR胶料性能的影响,并与防老剂4020和3100进行对比。

1 实验1.1 主要原材料NR,牌号SMR20#,马来西亚产品;炭黑N121,天津海豚炭黑有限公司产品;防老剂4070,河南汤阴东鑫化工有限公司产品;防老剂RD,天津科迈化工有限公司产品;B型微晶蜡,焦作万佳特种蜡厂产品。

1.2 试验配方NR 100,炭黑N121和白炭黑 58,防老剂变品种、变量(见表1),硫黄 1.2,促进剂NOBS 1,8,其它 13。

表1 防老剂用量份防老剂品种配方编号1#2#3#4#5#6#7#9#RD00002111 407000020002 310000200020 402002000200B型微晶蜡51.551.51.51.51.51.51.3 试验设备与仪器1.57 L密炼机,英国法雷尔公司产品;Φ160mm×320mm开炼机,广东湛江机械厂产品;140t平板硫化机,上海橡胶机械一厂产品;MDR2000型硫化仪和MV2000型门尼粘度计,美国埃迩法科技有限公司产品;TensiTECH拉力机,美国德宝公司产品。

石油化工现阶段,在轮胎制造、合成橡胶生产等橡胶制造业中,丁苯橡胶(简称SBR)以其较好的综合性能而备受青睐。

对于合成橡胶来说,门尼粘度这一质量指标对于橡胶的生产具有重要的指导作用,它在一定程度上能够很好地反映出橡胶生产加工性能优劣、橡胶分子量以及分布范围情况。

通常来说,橡胶的门尼粘度越低,橡胶在加工合成过程中,其胶料就较容易进行混炼,且分子量较低,分子分布范围较窄。

然而,橡胶的门尼粘度呈现过低的状态,在对其进行硫化处理后的橡胶制品的抗拉强度不高。

因此,对橡胶的门尼粘度进行综合的预测与检测是保证橡胶生产质量,降低橡胶生产加工成本损失的重要的保证。

相比较而言,现阶段,由于丁苯橡胶的微观分子结构存在一定的差异性,在进行橡胶制品生产加工过程中,橡胶的加工性能对于成品的尺寸以及后续使用性能具有重要的影响。

另外,在橡胶轮胎加工生产阶段,利用门尼粘度计对生胶与混炼胶加工性能进行检测预估是较为普遍的方法。

因此,本文通过比对法,以同门尼粘度不同牌号、同牌号不同门尼粘度的丁苯橡胶为研究对象,对丁苯橡胶门尼粘度展开探究分析。

通过进行实验比对,判别丁苯橡胶门尼粘度与丁苯橡胶硫化特性、加工特性、物理机械特性相关性,以为指导用户更好选择不同门尼粘度的丁苯橡胶。

一、丁苯橡胶生产工艺及其门尼粘度简介1.门尼粘度简介。

所谓门尼粘度,它是衡量橡胶可塑性的一项重要物理特性质量指标,橡胶制品门尼粘度值的大小受到橡胶牌号微观结构、相对分子质量以及分子链支化交联程度的直接影响。

从宏观角度来分析,橡胶制品门尼粘度值越高,其结构的相对分子质量也越高,进而其网状支化交联结构就越多。

反之,橡胶制品门尼粘度值越低,其结构的相对分子质量也越低,进而其网状支化交联结构就越少。

因此,门尼粘度是橡胶合成制造过程中生胶质量把控的重要物理特性指标,它对于提高橡胶质量交工特性以及物理机械结构特性具有重要意义。

2.丁苯橡胶生产工艺简介。

丁苯橡胶,简称SBR,它是一种以丁二烯与苯乙烯为单体,采用典型的低温乳液丁苯橡胶的通用流程,生产丁苯橡胶。

防老剂在橡胶密封制品中的应用(精)摘要:本文对橡胶密封制品用丁腈橡胶、ACM胶、三元乙丙橡胶、氯丁橡胶和制作减震耐屈挠制品的天然橡胶、顺丁橡胶、丁苯橡胶的作用,防老剂的品种、性能进行试验和论述。

关键词:防老剂;密封制品;应用1、引言橡胶密封制品如旋转轴密封的骨架油封,筒式减震器密封的骨架油封,往复运动活塞杆密封,液压缸密封,大都是高速运动或耐高压的密封制品,由于使用工艺的复杂和苛刻,因此配方设计中,选择应用防老剂是非常重要的,一方面在橡胶加工过程中,因高温和机械力的作用,如炼胶加工使橡胶分子过分断裂降解,性能下降;另一方面,可防止橡胶制品在使用过程中,因热、机械的作用而损害其使用性能,为达到上述目的,研究人员不断开发高效环保的防老剂,满足橡胶制品的需要。

橡胶的老化主要是氧化,而橡胶的氧化反应是具有自动催化特性的热氧化反应,并按照自由基的机理进行在橡胶制品中的老化现象。

一方面影响制品的表现如龟裂,另一方面使其物理性能下降,随之丧失使用价值。

考虑制品的防老化要求和制品加工过程中的工艺要求,防老剂应具有以下性能:(1)较高的防老化效果;(2)迁到制品表面且不喷霜;(3)不影响硫化;(4)在胶中易分散;(5)对胶料色泽五污染货污染小;(6)无毒环保。

但是现实中完全能达到上述理想的防老剂并不易见,但是第1、2、3、4、6这五条在配方设计中必须着重考虑。

2、试验2.1原材料防老剂RD,天津拉勃化工公司生产;防老剂MB,浙江乐清精细化工厂生产;防老剂ODA,上海澎普化工厂生产;防老剂4010NA,南京化工厂生产;防老剂445,美国康宁公司生产;防老剂KY445,江苏海化工厂生产;其他原料皆为市售产品。

2.2设备与仪器50t平板机硫化机(用于制作试样),110t抽真空硫化机(生产产品),XK160开炼机(配合试验用),XK400开炼机(生产用),UT2080电脑控制拉力机,智慧型UR2010型无转子硫化仪,台架试验台、天平、硬度计和恒温老化箱等。

橡胶助剂PVF926对丁腈橡胶耐燃油性能的影响林 然1陈秋湖1余佳磊21.江苏人宇石油装备有限公司 2.南京斯塔尔新材料有限公司摘 要:本文研究了添加橡胶助剂PVF926对丁腈橡胶(NBR)材料性能的影响。

结果表明,适量添加PVF926能明显提高配方的耐燃油性能、耐热性能,且对胶料的加工性能和硫化脱模性能有改善作用。

随着PVF926助剂添加55应用技术APPLIED TECHNOLOGY变仪、7100型电子拉力机、7011型疲劳试验机,高铁检测仪器有限公司产品;450型平板硫化机,青岛汇才机械制造有限公司产品;Lx 型邵尔硬度计,上海六菱仪器厂产品;热空气老化箱,台湾优肯科技股份有限公司产品;KYKY-E300扫描电镜,北京中科科仪股份有限公司产品;DSC5000动态热机械分析仪,美国珀金埃尔默公司产品。

4.试样制备将丁腈橡胶在开炼机上薄通、打卷各3次塑炼后,投入密炼机热炼2min ,然后依次加入加工助剂、氧化锌、防老剂、炭黑和PVF926系列产品,调低密炼机转子的转速至不高于25r/min ,控制胶料温度。

温度升至130℃时,排胶出片冷却至室温,再投入密炼机,加入硫化剂、促进剂,温度升至100℃时排胶,再薄通3次,打三角包3次后,出片,停放24h 后用硫化仪测定硫化特性。

试样在平板硫化机硫化,硫化条件为170℃×8min 。

5.性能测试各项性能测试均按相应国家标准执行。

二、结果与讨论1.门尼粘度和硫化特性PF95、PVF926、PAF216对NBR 混炼胶门尼粘度和硫化特性的影响,见表l 。

从表1数据可以看出,随着P F 95、PVF926、PAF216用量的提高,胶料的门尼粘度基本没有影响,PVF926对门尼粘度还稍有降低作用,对混炼胶的硫化速度基本没有影响。

2.力学性能PF95、PVF926、PAF216对NBR 硫化胶力学性能的影响,见表2。

丁腈橡胶配方一般从选择生胶、炭黑、分散剂、纳米补强剂、硫化体系及一些帮助硫化胶交联的助剂等,来提高包括拉伸强度、硬度、撕裂强度在内的力学性能。

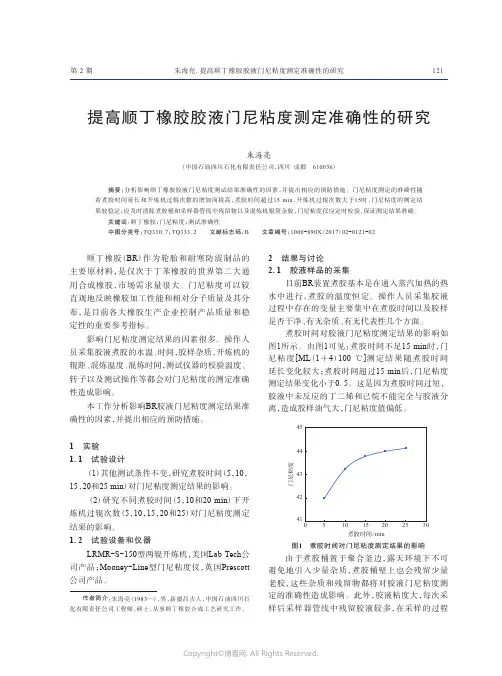

第 2 期朱海亮.提高顺丁橡胶胶液门尼粘度测定准确性的研究121提高顺丁橡胶胶液门尼粘度测定准确性的研究朱海亮(中国石油四川石化有限责任公司,四川成都610036)摘要:分析影响顺丁橡胶胶液门尼粘度测试结果准确性的因素,并提出相应的预防措施。

门尼粘度测定的准确性随着煮胶时间延长和开炼机过辊次数的增加而提高,煮胶时间超过15 min、开炼机过辊次数大于15时,门尼粘度的测定结果较稳定;应及时清除煮胶桶和采样器管线中残留物以及混炼机辊筒余胶,门尼粘度仪应定时校验,保证测定结果准确。

关键词:顺丁橡胶;门尼粘度;测试准确性中图分类号:TQ330.7;TQ333.2 文献标志码:B 文章编号:1000-890X(2017)02-0121-02顺丁橡胶(BR)作为轮胎和耐寒防震制品的主要原材料,是仅次于丁苯橡胶的世界第二大通用合成橡胶,市场需求量很大。

门尼粘度可以较直观地反映橡胶加工性能和相对分子质量及其分布,是目前各大橡胶生产企业控制产品质量和稳定性的重要参考指标。

影响门尼粘度测定结果的因素很多。

操作人员采集胶液煮胶的水温、时间,胶样杂质,开炼机的辊距、混炼温度、混炼时间,测试仪器的校验温度、转子以及测试操作等都会对门尼粘度的测定准确性造成影响。

本工作分析影响BR胶液门尼粘度测定结果准确性的因素,并提出相应的预防措施。

1 实验1.1 试验设计(1)其他测试条件不变,研究煮胶时间(5,10,15,20和25 min)对门尼粘度测定结果的影响。

(2)研究不同煮胶时间(5,10和20 min)下开炼机过辊次数(5,10,15,20和25)对门尼粘度测定结果的影响。

1.2 试验设备和仪器LRMR-S-150型两辊开炼机,美国Lab Tech公司产品;Mooney-Line型门尼粘度仪,英国Prescott 公司产品。

2 结果与讨论2.1 胶液样品的采集目前BR装置煮胶基本是在通入蒸汽加热的热水中进行,煮胶的温度恒定。

防老剂在氢化丁腈橡胶复合材料中的应用研究田帅承;王增林;张福涛;王冠中;孙宝全;谷开昭;李再峰【摘要】研究优化了防老剂2,2,4-三甲基-1,2-二氢化喹啉聚合物(RD)4,4'-双(a,a'-二甲基苄基)二苯胺(Nargard 445)及Nargard 445与2-疏基苯并咪唑锌盐(MBZ)组合物对氢化丁腈橡胶(HNBR)胶料硫化特性和力学性能的影响,详细讨论了防老剂Nargard 445用量对HNBR胶料性能的影响.结果表明,防老剂种类对HNBR复合材料的硬度影响较小.经过150℃×72h老化后,防老剂Nargard 445单独使用时拉伸强度最高,而防老剂Nargard 445/防老剂MBZ并用的胶料拉伸强度最低.随防老剂Nargard 445用量的增加,胶料的门尼粘度和撕裂强度降低,当防老剂Nargard 445用量为1.5份时,HNBR复合材料表现出最优的拉伸强度,实验范围内防老剂Nargard 445用量的增加对过氧化物的交联效率影响不大,表现为玻璃化转变温度Tg无变化,Nargard 445是HNBR过氧化物硫化体系中较为适合的防老剂.【期刊名称】《弹性体》【年(卷),期】2015(025)002【总页数】4页(P17-20)【关键词】HNBR;防老剂;玻璃化转变温度Tg;性能【作者】田帅承;王增林;张福涛;王冠中;孙宝全;谷开昭;李再峰【作者单位】青岛科技大学生态化工国家重点实验室培育基地,山东青岛266042;中国石化胜利石油管理局,山东东营257001;中国石化胜利油田采油工艺研究院,山东东营257000;青岛科技大学生态化工国家重点实验室培育基地,山东青岛266042;中国石化胜利油田采油工艺研究院,山东东营257000;中国石化胜利油田采油工艺研究院,山东东营257000;青岛科技大学生态化工国家重点实验室培育基地,山东青岛266042【正文语种】中文【中图分类】TQ333.7氢化丁腈橡胶(HNBR)是丁腈橡胶经过选择性加氢后变成具有饱和结构的特种材料,其具有优异的耐热、耐油和耐化学品等性能,在汽车、航空和石油工业得到广泛的应用[1]。

1076防老剂在顺丁橡胶中的应用牟奇军 郑国军 李立新 于进军 黄 健(北京燕化石油化工股份有限公司橡胶事业部,102503)通过小试和工业试验,考察了1076防老剂对顺丁橡胶物理机械性能、门尼粘度、凝胶含量及抗老化性能的影响,查出了门尼升值高和凝胶含量增加的原因,提出了使用1076作为顺丁橡胶防老剂时干燥工艺条件的改进意见。

关键词: 顺丁橡胶 防老剂 门尼粘度 凝胶含量作 者 简 介牟奇军 工程师,1994年毕业于西安交通大学,长期从事聚合物稳定性方面的研发工作。

顺丁橡胶分子中含有不饱和基团,在光、热或机械应力等外界因素的作用下容易与氧、臭氧等发生作用,产生分子间交联、使顺丁橡胶门尼粘度升高、凝胶含量增加。

为了保持顺丁橡胶在生产过程中和储存期内的稳定性,必须加入防老剂。

我国顺丁橡胶生胶一直采用264(BHT )做防老剂,BHT 的相对分子质量(220)较小,易升华挥发、污染回收溶剂,不但增加了顺丁橡胶生产装置溶剂回收单元的负担,而且影响聚合反应;另外,在后处理干燥过程中,BHT 挥发量大,污染环境,国际上(尤其是欧洲)已开始禁用BHT 。

为了保证顺丁橡胶的生产需要和出口贸易,防老剂体系应该更新。

1076是酚类防老剂,相对分子质量(530)较大,不挥发,不污染溶剂,在常温下具有较好的抗老化性能,已在高分子材料中得到广泛应用。

燕化公司合成橡胶厂于1999年在生产装置上进行了应用1076防老剂的工业试验,取得了一定进展。

1 工业试验1 1 防老剂对回收溶剂污染的考察BH T 在顺丁橡交凝聚过程中易挥发,混入回收溶剂。

由表1可见,1076不挥发、不污染溶剂。

表1 防老剂在回收溶剂中的含量%样品来源含量1076BHT 凝聚回收溶剂 00 0062脱重塔塔底溶剂1 75431 2 防老剂对顺丁橡胶质量的影响两种防老剂用于顺丁橡胶生产的橡胶质量情况(表2)表明,1076防老剂不影响顺丁橡胶的质量。

表2 防老剂对顺丁橡胶质量的影响防老剂种类300%定伸强度/M Pa 拉伸强度/M Pa 扯断伸长率,%挥发份,%10769.015.44670.42BHT8.915.94870.411.3 对门尼升值和凝胶含量的影响在顺丁橡胶生产过程中发现成品胶的门尼粘度高于聚合未釜干胶的门尼粘度,这种现象称为门尼升值。

丁腈橡胶装置聚合门尼粘度影响因素研究王兴刚,李彤霞,范永将,李冬红,高卫光,齐永新,张耀亨(中国石油兰州石化公司研究院,兰州730060)摘要:通过研究混合丁二烯中乙烯基乙炔含量、分点和末釜聚合转化率及分子量调节剂加 入量对胶浆门尼粘度的影响。

结果表明,混合丁二烯中乙烯基乙炔含量应控制在0-35 p p m之间,尽可能的降低单体中杂质含量。

严格控制聚合末釜转化率在指标范围内,同时根据分点转化率及时调整分点调节剂配方,分点分子量调节剂补加量应控制在0.06-0.08份之间。

通过严格对原料丁二烯的质量把关及各项技术措施的实施,装置门尼粘度波动减小,产品质量稳定性提高。

关键词:丁腈橡胶装置;门尼粘度;分子量调节剂;聚合转化率在橡胶工业中,门尼粘度是合成橡胶质量 监控的重要指标,也是橡胶加工性能表征的关键 指标,它与制品物理机械性能和加工性能有着密 切关系。

通过门尼粘度的大小可判断橡胶加工性 能的好坏。

门尼粘度高,说明平均分子量大,可 塑性小,生胶不易塑炼,胶料不易混合均匀,挤 出性能较差;反之则平均分子量小,可塑性大,生胶混炼时容易粘辊,还可能影响硫化后制品的 强度[1-2]。

本文以兰州石化公司5万吨丁腈橡胶装置 NBR2907牌号为研究对象,通过考察混合丁二烯中 乙烯基乙炔含量、分点和末釜聚合转化率及分子 量调节剂加人量对胶浆门尼粘度的影响,总结提 出了多项技术措施以提高装置聚合生产稳定性。

1实验部分1.1原材料丁腈橡胶N B R2907牌号,兰州石化公司橡 胶厂,结合丙烯腈:28.5~30.5%;氯化钙水溶 液:C a C l,35%;防老剂(S F):自制,固体含1.2分析与测试混合丁二烯指标分析釆用A g i1 e n t公司 A g i l e n t6890N配置F ID检测器、毛细管分流进样 口和C02柱箱冷却系统。

色谱柱:石英毛细管柱 HF-1 0.25u m x60m x〇.25mm;进样器:250〇C;检 测器:280〇C;载气:N20.5m l/m i n;尾吹气:H2 45ml/min;空气:500ml/min;氧气:50ml/m i n;进样量:1m l;分流比:5:1;初始柱温:0°C;初始时间:15m i n;升温速率:10°C/m i n;终止 柱温:200〇C;保留时间:5m m。

丁基橡胶门尼粘度实验室间比对结果分析刘俊保;汤妍雯;李淑萍;曹帅英【摘要】Rules for Proficiency Testing(CNAS-RL02:2007)explicitly stipulates that laboratories to apply for accreditation and accredited laboratories must demonstrate their testing ability in its field, it is the only way to join series of quality activities including ability validation, measurement and verification, comparison data with authorities. National accredited laboratories in the synthetic rubber industry are less, so it is more difficult to organize activities of proficiency testing. In order to satisfy the requirements of production enterprises and related laboratories in synthetic rubber industry, national quality supervision and inspection center of synthetic rubber organized thirty-eight laboratories to carry out interlaboratory comparison of analysis data of butyl rubber Mooney viscosity, then statistics and analysis of comparison results were carried out by robust statistical technique, and all laboratories represented the industrial test level. In interlaboratory comparison of analysis data of butyl rubber Mooney viscosity, the absolute values of Z mean value were0.9 ,less than 2;satisfied results were more than 90%in the overall test results;ML ( 1+4 ) 100 ℃Mooney viscosity had satisfactory results;ML( 1+8 ) at 100 ℃, ML ( 1+4 ) at 125℃, ML ( 1+8 ) at 125 ℃appeared outlier, the test results were worse than ML ( 1+4 ) 100 ℃Mooney viscosity.%《能力验证规则》CNAS-RL02:2007中明确规定,申请认可的实验室和已经通过认可的实验室要证明其在该领域具有的检验能力,参加能力验证、测量审核、与权威机构比对以及多家实验室间数据比对等系列质量活动是必经之路。

作者简介:尤黎明(1993-),男,在读硕士,主要从事橡塑共混与计算机仿真方面的研究。

收稿日期:2020-11-16橡胶制品在停放或使用过程中,随着使用温度的升高或使用时间的延长,使用性能逐渐变差,直至丧失使用价值,其主要原因是在使用过程中,橡胶制品发生不同程度的老化,常见老化现象有热氧老化及热油老化等;如液压胶管在使用时,扣头处内胶与热油接触,发生老化反应,性能下降,直至内胶破坏,液压油漏出[1],因此液压胶管扣投处胶管性能变化及扣压性能备受使用者关注。

为降低橡胶制品使用性能变坏的速度,延长橡胶制品使用寿命,通常情况下在橡胶混炼过程中加入适当的防老剂,不同的防老剂有着不同的防护效果,在不同的橡胶中,同一种防老剂也表现出不同的效果。

丁腈橡胶作为极性较强的通用橡胶,具有较好的耐热及耐非极性油的性能,防老体系对其耐热空气老化及耐热油老化有着重要的影响[2]。

因此,本文主要研究了不同种类防老体系对丁腈橡胶老化前后物理机械性能的影响,进而考察不同防老体系对Abaqus 模拟仿真丁腈胶管扣压过程中性能变化的影响。

1 实验部分1.1 主要原材料NBR (3370)南帝化学工业股份有限公司;N550 卡博特公司;SA 及MB 等其他原材料均为市售。

不同防老体系对丁腈橡胶老化前后物理机械性能及丁腈胶管扣压过程中性能变化的影响尤黎明,杜伟,董晓坤,韩笑,邓涛*(青岛科技大学高分子科学与工程学院,山东 青岛 266042)摘要:本文主要研究了不同种类防老体系对丁腈橡胶老化前后物理机械性能及丁腈胶管扣压过程中性能变化的影响;实验结果表明:1#防老体系耐热油老化性能较好,4#防老体系耐热空气老化性能较好;仿真计算结果表明:使用1#防老体系的胶管扣压后,静刚度、应力集中单元处的应变能密度及相同节点处Mises 应力较大,使用3#防老体系的胶管扣压后,静刚度、应力集中单元处的应变能密度及相同节点处Mises 应力较小。

关键词:防老体系;丁腈橡胶;仿真;热油老化中图分类号:TQ333.7文章编号:1009-797X(2021)05-0011-04文献标识码:B DOI:10.13520/ki.rpte.2021.05.0031.2 主要仪器设备开放式炼胶机,X (S )K -160,上海双翼橡塑机械有限公司;无转子硫化仪,GT -M2000-A ,台湾高铁有限公司;平板硫化机,HS 1007-RTMO ,深圳佳鑫电子设备科技有限公司;电子拉力机,I -7000S ,台湾高铁有限公司;老化实验箱,GT -7O17-M ,台湾高铁有限公司。

丁腈橡胶研究进展肖瑞;魏海洋;张霖;李彤霞【摘要】随着我国石油和汽车等工业的快速发展,丁腈橡胶的市场需求急剧增加.笔者综述了丁腈橡胶的基本特性、国内外发展状况,介绍了丁腈橡胶的聚合工艺及其性能,列举了丁腈橡胶的几种改性方法,叙述了丁腈橡胶的应用.【期刊名称】《杭州化工》【年(卷),期】2012(043)002【总页数】4页(P8-10,26)【关键词】丁腈橡胶;聚合工艺;改性【作者】肖瑞;魏海洋;张霖;李彤霞【作者单位】兰州石化公司研究院,甘肃兰州730060;兰州石化公司乙烯厂,甘肃兰州730060;兰州石化公司研究院,甘肃兰州730060;兰州石化公司研究院,甘肃兰州730060【正文语种】中文丁腈橡胶(NBR)是丁二烯与丙烯腈两种单体经自由基引发乳液聚合制得的无规共聚物,分子结构中含有腈基极性基团,因而耐油性特别好,在汽车、电线电缆、印刷、胶粘剂等方面有着广泛的应用[1]。

随着我国石油和汽车等工业的快速发展,丁腈橡胶的市场需求急剧增加,因此了解丁腈橡胶,加大其研究力度,对于其生产技术的进一步提升以及新品种的开发有着重要的意义。

丁腈橡胶以耐油著称,它对汽油和脂肪烃油类等非极性或低极性溶剂有较高的稳定性,其耐油性随橡胶中结合的丙烯腈含量的增加而提高,耐寒性却随之而降低。

此外,它还具有良好的耐水性、气密性及优良的粘合性能。

它的耐磨性、耐热性及化学药品的稳定性均优于天然橡胶、氯丁橡胶和丁苯橡胶。

然而其电绝缘性、抗龟裂及耐臭氧性能却不够理想。

丁腈橡胶按丙烯腈含量可分为低腈(<24%)、中腈(25 ~ 30%)、中高腈(31 ~ 35%)、高腈(36~42%);按用途可分为通用型NBR和特殊型NBR。

通用型NBR主要是指丁二烯和丙烯腈的二元共聚物,包括硬NBR和软NBR;特殊型NBR主要包括引入第三单体的三元共聚橡胶以及特殊用途的 NBR[2]。

工业上生产丁腈橡胶采用连续或间歇式乳液聚合工艺,有热法聚合和冷法聚合之分。