夹套容器计算压力取值

- 格式:pdf

- 大小:125.96 KB

- 文档页数:3

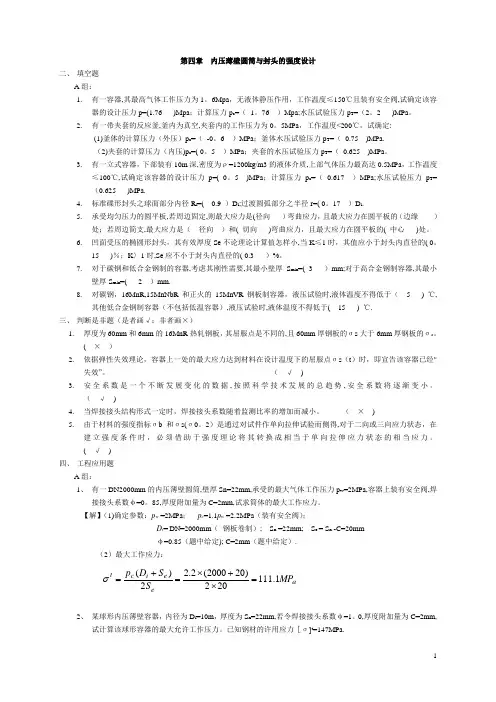

第四章 内压薄壁圆筒与封头的强度设计二、 填空题A 组:1. 有一容器,其最高气体工作压力为1。

6Mpa ,无液体静压作用,工作温度≤150℃且装有安全阀,试确定该容器的设计压力p=(1.76 )Mpa ;计算压力p c =( 1。

76 )Mpa;水压试验压力p T =(2。

2 )MPa 。

2. 有一带夹套的反应釜,釜内为真空,夹套内的工作压力为0。

5MPa ,工作温度<200℃,试确定:(1)釜体的计算压力(外压)p c =( -0。

6 )MPa ;釜体水压试验压力p T =( 0.75 )MPa.(2)夹套的计算压力(内压)p c =( 0。

5 )MPa ;夹套的水压试验压力p T =( 0.625 )MPa 。

3. 有一立式容器,下部装有10m 深,密度为ρ=1200kg/m3的液体介质,上部气体压力最高达0.5MPa ,工作温度≤100℃,试确定该容器的设计压力p=( 0。

5 )MPa ;计算压力p c =( 0.617 )MPa;水压试验压力p T =(0.625 )MPa.4. 标准碟形封头之球面部分内径R i =( 0.9 )D i ;过渡圆弧部分之半径r=( 0。

17 )D i .5. 承受均匀压力的圆平板,若周边固定,则最大应力是(径向 )弯曲应力,且最大应力在圆平板的(边缘 )处;若周边简支,最大应力是( 径向 )和( 切向 )弯曲应力,且最大应力在圆平板的( 中心 )处。

6. 凹面受压的椭圆形封头,其有效厚度Se 不论理论计算值怎样小,当K ≤1时,其值应小于封头内直径的( 0。

15 )%;K 〉1时,Se 应不小于封头内直径的( 0.3 )%。

7. 对于碳钢和低合金钢制的容器,考虑其刚性需要,其最小壁厚S min =( 3 )mm;对于高合金钢制容器,其最小壁厚S min =( 2 )mm.8. 对碳钢,16MnR,15MnNbR 和正火的15MnVR 钢板制容器,液压试验时,液体温度不得低于( 5 ) ℃,其他低合金钢制容器(不包括低温容器),液压试验时,液体温度不得低于( 15 ) ℃.三、 判断是非题(是者画√;非者画×)1. 厚度为60mm 和6mm 的16MnR 热轧钢板,其屈服点是不同的,且60mm 厚钢板的σs 大于6mm 厚钢板的σs 。

搅拌反应釜的釜体设计及夹套设计2.1概述夹套式反应釜的釜体是由封头、筒体和夹套三部分组成。

封头有椭圆形封头和锥形封头等形式。

上、下封头与筒体常为焊接。

2.2釜体材料的选择根据工艺参数及操作条件(见附录2)确定封头、筒体及夹套的材料。

此设计的釜体材料选用0Cr18Ni9与夹套材料选用Q235-B,热轧钢板,其性能与用途见表2-1 0由工艺参数及操作条件和表2-1可知,0Cr18Ni9和Q235-B材料能够满足任务书中的设计温度、设计压力。

在操作条件下,Q235- B能使设备安全运转,并且不会因腐蚀而对介质产生污染,而且相对与其他钢号价格便宜,所以本设计釜体材料选用0Cr18Ni9与夹套材料采用Q235-B热轧钢板。

2.3封头的选择搅拌反应釜顶盖在受压状态下操作常选用椭圆形封头,本设计采用椭圆形标准封头,直边高度h=45mm,其内径取与筒体内径相同的尺寸。

椭圆形封头是由半个椭圆球体和一个圆柱体组成,由于椭圆部分径线曲率平滑连续,圭寸头中的应力分布不均匀。

对于ab =2得标准形圭寸头,圭寸头与直边的连接处的不连续应力较小,可不予考虑。

椭圆形封头的结构特性比较好。

2.4釜体几何尺寸的确定釜体的几何尺寸是指筒体的内径 D i 和高度H 。

釜体的几何尺寸首先要满足 化工工艺的要求。

对于带搅拌器的反应釜来说,容积 V 为主要决定参数。

241确定筒体的内径由于搅拌功率与搅拌器直径的五次方成正比,而搅拌器直径往往需随釜体直 径的增加而增大。

因此,在同样的容积下筒体的直径太大是不适宜的。

对于发酵 类物料的反应釜,为使通入的空气能与发酵液充分接触,需要有一定的液位高度, 筒体的高度不宜太矮。

因此,要选择适宜的长泾比(HD.)。

根据釜体长径比对搅拌功率、传热的影响以及物料特性对筒体长径比的要=1.638 m将D i 值圆整到标准直径,取筒体内径 D i =1600mm 02.4.2确定筒体的高度由《搅拌设备设计》可知:(2-2)式中:必——下封头所包含的容积,在《材料与零部件》中查得,46 4H 二一 (64 -0.617)兀江1.6 .0.8 =3.689 m把H 1的值圆整到H =3700m m ,则:求,又由实践经验,针对一般反应釜,液一液相物料, HD i取值在1.7-2.3 之间,并且考虑还要在封头上端布置机座和传动装置,因此,取HD =2・3。

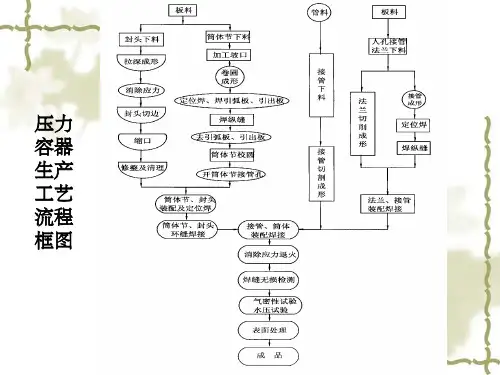

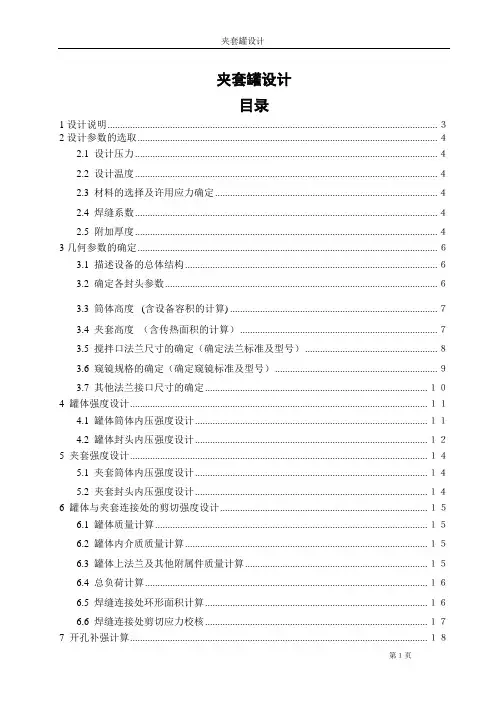

夹套罐设计目录1设计说明.................................................................................................................................... 32设计参数的选取........................................................................................................................ 42.1 设计压力......................................................................................................................... 42.2 设计温度......................................................................................................................... 42.3 材料的选择及许用应力确定......................................................................................... 42.4 焊缝系数......................................................................................................................... 42.5 附加厚度......................................................................................................................... 43几何参数的确定........................................................................................................................ 63.1 描述设备的总体结构..................................................................................................... 63.2 确定各封头参数............................................................................................................. 63.3 筒体高度(含设备容积的计算) ................................................................................... 73.4 夹套高度(含传热面积的计算)............................................................................... 73.5 搅拌口法兰尺寸的确定(确定法兰标准及型号)..................................................... 83.6 窥镜规格的确定(确定窥镜标准及型号)................................................................. 93.7 其他法兰接口尺寸的确定......................................................................................... 104 罐体强度设计....................................................................................................................... 114.1 罐体筒体内压强度设计............................................................................................. 114.2 罐体封头内压强度设计............................................................................................. 125 夹套强度设计....................................................................................................................... 145.1 夹套筒体内压强度设计............................................................................................. 145.2 夹套封头内压强度设计............................................................................................. 146 罐体与夹套连接处的剪切强度设计................................................................................... 156.1 罐体质量计算............................................................................................................. 156.2 罐体内介质质量计算................................................................................................. 156.3 罐体上法兰及其他附属件质量计算......................................................................... 156.4 总负荷计算................................................................................................................. 166.5 焊缝连接处环形面积计算......................................................................................... 166.6 焊缝连接处剪切应力校核......................................................................................... 177 开孔补强计算....................................................................................................................... 187.1 搅拌器连接口补强计算............................................................................................. 187.2 蒸汽入口补强计算..................................................................................................... 198水压实验压力确定................................................................................................................ 218.1 罐体水压实验校核..................................................................................................... 218.2 夹套水压实验校核..................................................................................................... 229 支座的选取........................................................................................................................... 259.1 容器总质量的计算..................................................................................................... 259.2 支座选取..................................................................................................................... 25参考文献................................................................................................................................... 271设计说明本次设计的压力容器为夹套罐,是由内外两个容器套在一起构成,内置容器是由竖直圆筒和上下两个椭球封头组成的罐体;在罐体的外面有一个比罐体稍大的夹套容器,夹套下部是一个椭球封头,上部在适当高度采用圆弧过渡结构与罐体连接。

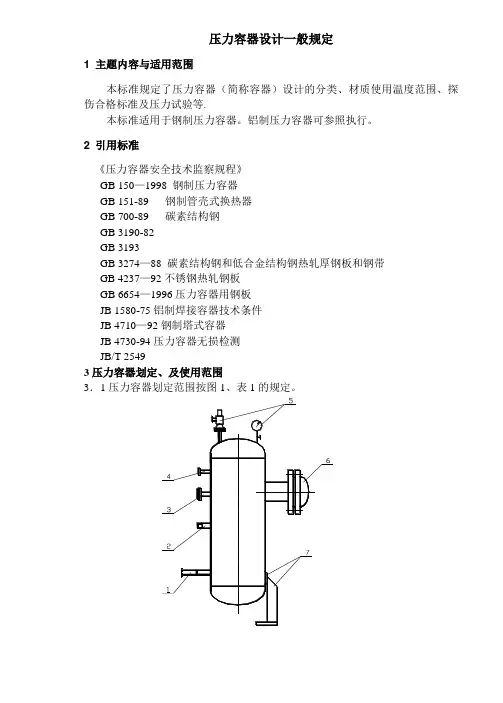

压力容器设计一般规定1 主题内容与适用范围本标准规定了压力容器(简称容器)设计的分类、材质使用温度范围、探伤合格标准及压力试验等.本标准适用于钢制压力容器。

铝制压力容器可参照执行。

2 引用标准《压力容器安全技术监察规程》GB 150—1998 钢制压力容器GB 151-89 钢制管壳式换热器GB 700-89 碳素结构钢GB 3190-82GB 3193GB 3274—88 碳素结构钢和低合金结构钢热轧厚钢板和钢带GB 4237—92不锈钢热轧钢板GB 6654—1996压力容器用钢板JB 1580-75铝制焊接容器技术条件JB 4710—92钢制塔式容器JB 4730-94压力容器无损检测JB/T 25493压力容器划定、及使用范围3.13。

2 GB150与《容规》适用范围按表2的规定。

3.3低温容器设计按表3的规定.4一般规定4.1 容器与介质的分类4.1.1 根据压力P、压力乘积P.V、介质物性,用途以及设计、制造特点、综合分类按表4的规定。

4。

1.2 按压力容器在生产工艺过程中的作用原理分类符合表5的规定注: 在一种压力容器中,如同时具备两个以上的工艺作用原理时,应按工艺过程的主要作用划分品种。

4.1.3 介质分类及介质危害程度按表6的规定.4.2 压力4。

2.1 容器压力定义按表7的规定。

4。

2。

2 超压泄放装置压力定义见表84。

2。

3 设计压力P的规定取法按表9。

4.3温度4.3.1设计温度指容器在正常工作情况下,设定的元件的金属温度(沿元件金属截面的温度平均值)。

4.3.2金属温度标记在名牌上的设计温度应是壳体设计温度的最高值或最底值。

系指容器(或换热器)各受压元件沿截面厚度的平均温度(再任何情况下,元件金属表面温度不得超过钢材的允许温度).4。

3.3试验温度系指压力试验时容器(或换热器)壳体的金属温度。

4.4厚度各种厚度定义及相互之间关系按图21—厚度附加量(C1+C2)2—最小厚度3—计算厚度4—设计厚度(3+C2)5—名义厚度(图样厚度)6—有效厚度(毛胚后度5—C)注:CI—钢板、钢管厚度负偏差C2-腐蚀裕量C-厚度附加量4.5材料4。

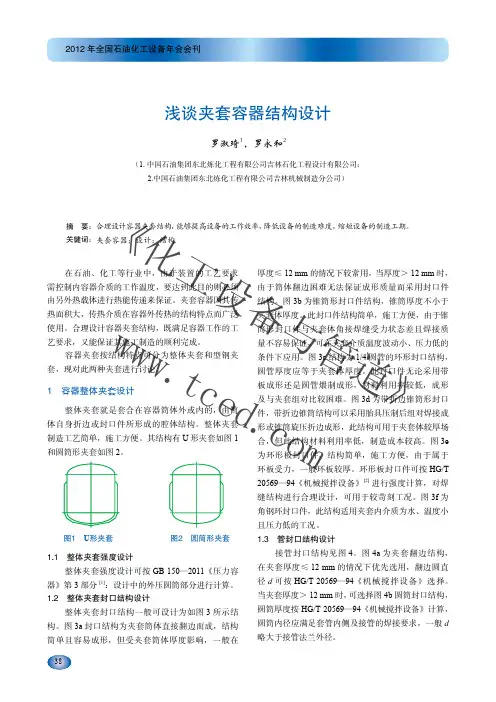

罐体和夹套的设计夹套式反应釜是由罐体和夹套两大部分组成。

罐体在规定的操作温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。

夹套传热是一种最普遍的外部传热方式。

它是一个套在罐体外面能形成密封空间的容器,既简单又方便。

罐体合夹套的设计主要包括其结构设计,各部件几何尺寸的确定和强度的计算与校核。

罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖,筒体和罐底,通过支座安装在基础或平台上。

顶盖在受压状态下操作选用椭圆形封头,(对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,在薄钢板上加设型钢制的横梁,用以支撑搅拌器及其传动装置。

顶盖与罐底分别与筒体相连。

罐底与筒体的连接采用焊接连接。

顶盖与筒体的连接形式为可拆连接。

夹套的型式与罐体相同。

罐体几何尺寸计算确定筒体内径工艺条件给定容积V、筒体内径估算D1:D1==1.058m=1058mm式中V——工艺条件给定容积,m3;i——长径比,i=将D1估算值圆整到公称直径1000mm确定封头尺寸椭圆封头选标准件内径与筒体内径相同曲边高度h1=250mm直边高度h2=25mm内径面积A=1.625m2封头容积V=0.1505m3封头厚度质量确定筒体高度式中圆整后的筒体高度为1500 则反应釜容积式中夹套几何尺寸计算夹套和筒体的连接常焊接成密封结构夹套的安装尺寸通常在。

夹套内径夹套下封头型式同罐体封头,其直径与夹套筒体封头相同为1100mm通常取夹套高式中夹套所包围的筒体表面积式中22——1米高内封头表面积查表为夹套反应釜的强度计算强度计算的原则及依据强度计算中各参数的选取及计算,均应符合GB 150—1988《钢制压力容器》的规定。

夹套反应釜设计计算举例几何尺寸圆整筒体内径釜体封头容积圆整釜体高度夹套筒体内径装料系数,或按圆整夹套筒体高度罐体封头表面积一米高筒体内表面积,强度计算(按内压计算厚度),,罐体及夹套焊接接头系数设计温度下材料需用应力罐体筒体计算厚度夹套筒体计算厚度罐体筒体名义厚度罐体封头名义厚度夹套封头名义厚度稳定性校核(按外压校核厚度)筒体计算长度系数系数许用外压力罐体筒体名义厚度筒体计算长度系数系数许用外压力罐体筒体名义厚度罐体封头名义厚度,,罐体封头名义厚度水压试验校核,,材料屈服点应力反应釜的搅拌装置推进式搅拌装置是调和低粘度均相液体混合的。

罐体和夹套的设计夹套式反应釜是由罐体和夹套两大部分组成。

罐体在规定的操作温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。

夹套传热是一种最普遍的外部传热方式。

它是一个套在罐体外面能形成密封空间的容器,既简单又方便。

罐体合夹套的设计主要包括其结构设计,各部件几何尺寸的确定和强度的计算与校核。

罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖,筒体和罐底,通过支座安装在基础或平台上。

顶盖在受压状态下操作选用椭圆形封头,(对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,在薄钢板上加设型钢制的横梁,用以支撑搅拌器及其传动装置。

顶盖与罐底分别与筒体相连。

罐底与筒体的连接采用焊接连接。

顶盖与筒体的连接形式为可拆连接。

夹套的型式与罐体相同。

罐体几何尺寸计算确定筒体内径工艺条件给定容积V、筒体内径估算D1:D1===1058mm式中V——工艺条件给定容积,m3;i——长径比,i=将D1估算值圆整到公称直径1000mm确定封头尺寸椭圆封头选标准件内径与筒体内径相同曲边高度h1=250mm直边高度h2=25mm内径面积A=封头容积V=封头厚度质量确定筒体高度式中圆整后的筒体高度为1500 则反应釜容积式中夹套几何尺寸计算夹套和筒体的连接常焊接成密封结构夹套的安装尺寸通常在。

夹套内径夹套下封头型式同罐体封头,其直径与夹套筒体封头相同为1100mm通常取夹套高式中夹套所包围的筒体表面积式中22——1米高内封头表面积查表为夹套反应釜的强度计算强度计算的原则及依据强度计算中各参数的选取及计算,均应符合GB 150—1988《钢制压力容器》的规定。

夹套反应釜设计计算举例几何尺寸备注步骤项目及代号参数及结果1-1 全容积V,m3由工艺条件给定1-2 操作容积V1,m3由工艺条件给定1-3 传热面积F,m2 4 由工艺条件给定1-4 釜体形式圆筒形常用结构1-5 封头形式椭圆形常用结构1-6 长径比按表4-2选取1-7 初算筒体内径,m 1058 按式4-1计算1-8 圆整筒体内径1000 按附表4-1选取1-9 一米高的容积V1m,m3按附表4-1选取1-10 釜体封头容积按附表4-2选取1-11 釜体高度按式4-1计算1500 按式4-1 1-12圆整釜体高度计算1-13 实际容积按式4-2计算1-14 夹套筒体内径,mm 1100 按式4-2计算1-15 装料系数,或按选取选取1-16夹套筒体高度H 2 ,m按式4-2计算1-17 圆整夹套筒体高度,mm1100 选取 1-18罐体封头表面积2按附表4-2选取1-19 一米高筒体内表面积 ,2 按附表4-1选取1-20 实际总传热面积2 ,2 按式4-5校核强度计算(按内压计算厚度)2-2 设计压力(罐体内)P1,2-3 设计压力(夹套内)P2,2-4 设计温度(罐体内)t1,2-5 设计温度(夹套内)t2,2-6 液柱静压力2-7 计算压力MPa2-8 液柱静压力MPa2-9 计算压力2-10 罐体及夹套焊接接头系数2-11 设计温度下材料需用应力,2-12罐体筒体计算厚度2-13夹套筒体计算厚度2-16 钢板厚度负偏差C1,mm2-17 腐蚀裕量C2,mm2-18 厚度附加量C1 +C2,mm2-19 罐体筒体设计厚度2-20 夹套筒体设计厚度2-21 罐体封头设计厚度2-222-23 罐体筒体名义厚度,mm2-24 夹套筒体名义厚度2-25 罐体封头名义厚度mm稳定性校核(按外压校核厚度)序号项目及代号参数及结果备注3-1 罐体筒体名义厚度3-2 厚度附加量C1 +C2,mm3-3 罐体筒体有效厚度3-4 罐体筒体外径3-5筒体计算长度3-6 系数3-7 系数3-8 系数A3-9 系数B3-10 许用外压力3-11 罐体筒体名义厚度,mm 3-12 厚度附加量C1 +C2,mm 3-13 罐体筒体有效厚度3-14 罐体筒体外径3-15筒体计算长度3-16 系数3-17 系数3-18 系数A3-19 系数B3-20 许用外压力3-21 罐体筒体名义厚度,mm3-22 罐体封头名义厚度3-23 厚度附加量C1 +C2,mm3-24 罐体筒体有效厚度3-25 罐体筒体外径3-26 标准椭圆封头当量球壳外半径,mm3-27 系数A,3-28 系数B3-29 许用外应力,3-30 罐体封头名义厚度水压试验校核序号项目及代号参数及结果备注4-1 罐体试验压力,4-2 夹套水压试验压力,4-3 材料屈服点应力,4-4 ,4-5 罐体圆筒应力,4-6 夹套内压试验应力,反应釜的搅拌装置推进式搅拌装置是调和低粘度均相液体混合的。

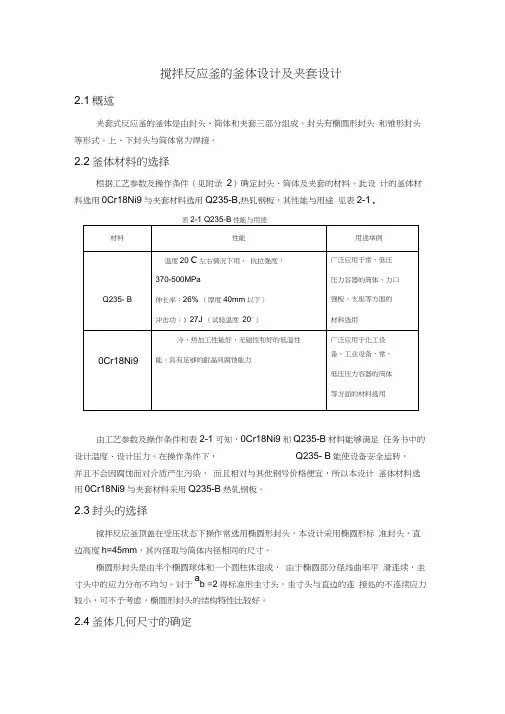

夹套容器内筒设计参数的选取

工况内筒工

作压力

夹套工

作压力

被夹套包围的内筒部分的设计参数选取

1 常压正压

按常压容器考虑壁厚;以夹套设计压力作为外压计算压力;以夹套水压试验压力作为外压校核的计算压力,计算结果应分别合格。

但通常是外压校核难以通过,此时,如因内筒是敞开结构等原因,不能采取内筒保压者,可采取设加强圈结构或增加内筒壁厚等措施,一般采用前者

2 正压正压

如不能保证在任何情况下两侧同时受压,以内筒设计压力作为计算压力,并确定壁厚;按夹套设计压力作为外压计算的计算压力;以夹套水压试验压力作为外压校核的计算压力,计算结果应分别合格。

但通常是外压校核难以通过,此时,可采取设加强圈结构或要求夹套试压时,内筒保压等措施。

如能保证任何情况下两侧同时受压,则以设计压差作为计算压力进行计算,并确定壁厚,当内筒压力比夹套压力大时,按内压计算;当内筒压力比夹套压力小时按外压计算;以夹套水压试验压力作为外压校核的计算压力。

计算结果应分别合格。

但通常是外压校核难以通过,此时,可采取设加强圈结构或要求夹套试压时内筒保压等措施

3 真空正压

以设计压差作为外压计算的计算压力,并确定壁厚;按夹套水压试验压力作为外压校核的计算压力,如不能通过,可采取设加强圈结构或夹套试压时内筒保压等措施

4 常压真空

按常压容器考虑壁厚;按设计压差作为外压计算的计算压力;按夹套水压试验压力作为外压校核的计算压力,如不能通过,可采取设加强圈结构或夹套试压时内筒保压等措施。