注水井套管腐蚀试验

- 格式:pdf

- 大小:129.86 KB

- 文档页数:3

注水井套管损坏原因分析及改进措施探讨作者:邵晓东来源:《教育科学博览》2014年第01期摘要:随着油田开发时间的延长,注水井套管的工作环境不断恶化,所受的负载不断增加,造成套管出现不同程度的损坏。

本文详细分析了造成注水井套管损坏的诸因素,提出了改进措施,取得了较好的效果。

关键词:注水井套管损坏原因分析改进措施1 导致注水井套管损坏原因分析一般来说,注水井套管损坏不外乎以下几方面:(1)地质因素,主要包括构造应力、层间滑动、蠕变、注水后引起地应力变化等;(2)钻井因素,主要包括井眼质量、套管层次与壁厚组合、管材选取和管体质量;(3)腐蚀因素,主要有高矿化度的地层水、硫酸还原菌、硫化氢和电化学腐蚀等;(4)操作因素,主要有下套管时损坏套管、作业磨损、高压作业、掏空射孔等。

而导致注水井套管损坏的主要原因是注水诱发泥岩段套管损坏,即当注入水进入泥岩层,改变了泥岩的力学性质和应力状态,从而使泥岩产生位移和变形,挤压造成套管损坏。

油水井完井一段时间内,套管通过水泥环与地层紧紧结合为一体,套管不受地应力作用,仅承受管外水泥浆柱压力。

这对于一般按水泥浆柱设计下入的套管,不会发生套变。

但油田注入水进入砂岩层时,水在孔隙中渗流,岩石骨架没有软化,地应力作用也没有变化。

当注水井在接近或超过地层破裂压力注水时,大量高压水便窜入泥岩隔层、地层界面引起地质、地层因素变化,对套管产生破坏力。

不平稳注水使地层经常性张合,导致套管周围的水泥环松动、破裂,注入水得以沿破裂的水泥环窜至泥岩层,使注入水与损坏段外泥岩充分接触。

由于地下岩层非均匀地应力存在,当注入水进入泥岩层,破坏了其原始的含水状态,使泥岩层出现侵水软化,产生了蠕变变形,从而在套管周围形成了随时间而增大的类似椭圆型的径向分布非均匀外载,要忽略水泥环的作用时,这种载荷在最大地应力方向将超过该深处的最大主地应力值,而在最小地应力方向低于该深处的最小地应力值。

套管周围蠕变外载的分布形式用椭圆形表示(图1)。

注水井套管腐蚀预测与防治作者:刘东平来源:《山东工业技术》2017年第01期摘要:注水井套管腐蚀是石油生产工艺环节中一个常见的问题,为了尽量减小因套管腐蚀带来的石油材料浪费,扩大相关企业的经济效益,在对管道腐蚀研究中,要学会预测并提前做好防范措施。

本文就注水井套管的腐蚀预测与相关防治手段进行探讨。

关键词:注水井套管腐蚀预测;注水井套管腐蚀防治;氧气浓度;液体酸度DOI:10.16640/ki.37-1222/t.2017.01.040随着科技技术的不断进步,社会经济也得到了不断提升,我国石油市场一直都是处在国民经济市场的前沿领域,石油行业也都是在顶峰的领域上,在实际的石油开采中,由于工作量大,开采持续时间长,很多开采设备仪器都是处在长久不断的工作运行中,比如说长期的注水开发,就会使得注水井套管的技术变得越来越差,容易出现一些套管变形、管壁穿孔、破裂、断裂等情况,而这种情况的产生多半都是因为长期的注水泡水过程中发生了管壁腐蚀,以及与其他器材摩擦过多导致受损。

注水井套管作为一种容器长时间的装水加上空气中存在的各种元素,很容易发生反应,引起管壁腐蚀,而管壁又会因为腐蚀生成一层腐蚀物,这样就削薄了管壁厚度,导致管壁出现孔洞、破裂等问题。

其次,因注水井套管腐蚀而产生的管壁破损大多都与注水管中水体所含酸性元素有关,而由于套管多采用钢材结构,例如说管壁中的s元素渗入进水中,加上空气中的CO2融入进水,三者发生反应形成微弱的H2SO4,这类生成物对管壁造成腐蚀是一定的。

加上时间长,腐蚀的程度会更深。

不过这种管壁腐蚀在石油开采过程中也是比较常见的问题,而管壁出现孔洞、破裂等情况会使石油原料泻出,导致一定的成本浪费,加上处理维护方式麻烦,也浪费了时间成本,耽误石油开采工程正常进行,因此进行相关管道腐蚀的预测,能够提前做好预防措施,尽可能减小其损失。

下面首先就注水井管道的腐蚀预测作相关介绍。

1 注水井套管腐蚀预测1.1 预测对象在对注水井套管腐蚀预测中,首先要明确预测对象,根据引起注水井套管腐蚀因素的分析,我们可将水中酸碱度、ph值、氧气浓度、细菌数量、套管温度作为预测对象,进而根据所测得参数进行后续预测判断。

油田注水管道的腐蚀与防护对策发布时间:2021-12-17T09:00:40.476Z 来源:《中国建设信息化》2021年18期作者:孙庚逄晓霞陈建华[导读] 随着不断发展的经济,油田开采技术水平也随之提高,目前采油效率最高的方式为水驱采油。

孙庚逄晓霞陈建华中国石化西北油田分公司采油三厂新疆阿克苏 842209摘要:随着不断发展的经济,油田开采技术水平也随之提高,目前采油效率最高的方式为水驱采油。

在油田开采的过程中,长时间的开采会导致注水水质受到化学物质的影响,导致管道内部不断增加氧化还原菌,从而使油田注水管道内壁出现腐蚀的情况,导致水驱采油的效率和质量受到影响,为了解决油田注水管道的腐蚀问题,提高管道的使用时间,需要采用科学合理的防范措施,加强对注水管道的养护。

关键词:油田;注水管道;腐蚀与防护引言对于油田注水的腐蚀机理研究,国内外油田领域专家进行了系统的研究,并就如何实现油田注水管道的防腐技术进行试验。

但由于地质条件及环境的因素,管道腐蚀的过程相对复杂,研究的范围也相对宽泛。

油田注水运行环节,有几个关键性影响因素,分别是注水管道及设备的腐蚀作用、管道堵塞及管道内部结垢,成为油田注水过程的潜在危险源。

1油田注水管道的腐蚀现状1.1油田注水管道防腐蚀难度大目前,石油企业高度重视油田注水管道的防腐蚀工作,为了制定科学合理的防腐蚀对策,需要了解管道腐蚀的原因。

根据相关研究可知,引起管道腐蚀原因包括方方面面,如:PH值、二氧化碳和细菌等。

管道内注入的污水在酸碱度方面一般存在不均衡的问题,当PH值处于4~10时,管道内部结构由于受到氧扩散作用,因此,管道不会出现腐蚀的情况;当PH值低于4时,管道表面的覆盖膜就会被溶解,表面的碳钢会直接与酸性物质结合,加快管道氧化的速度;当PH值超过10并小于13时,就会停止腐蚀;一旦超过13,腐蚀的强度较大。

此外,对管道造成腐蚀危害的还受自然因素的影响,如:二氧化碳和温度,超过80°C的环境,管道就会出现腐蚀的情况,如果污水中存在氧元素,随着浓度的增加,会进一步加快管道腐蚀的速度。

油田注水管道的腐蚀现状及防腐措施1.前言注水采油技术是国内各大油田提高原油采收率的主要方法,随着油田开采时间的增长,注水水质的不断恶化,硫酸盐氧化还原菌的不断增多,油田井下管柱和输油管线的腐蚀及结垢问题,一直是困扰油气开采和输送的顽症,所造成的严重损失令人触目惊心。

据2003年 9月对我国第二大油田——胜利油田的调查发现, 11个采油厂 8000余口注水井、总长度 1583万m的统计,平均腐蚀速度达 1.5mm/a,平均穿孔率达2.4次/(km· a)。

在部分严重损失区块,管线换新周期不足 3a,最短的仅 (3 ~ 4)个月,所报废的注水管柱中有 90%以上是因腐蚀、结垢而造成,整个胜利油田由于腐蚀引起的管柱、管线材料费直接经济损失就达 3亿元,并由于更换管柱、管线影响作业和生产,导致间接经济损失达 10亿元左右。

而全国各大油田的管线和管柱到 2001年年底,总计高达10亿余米,这方面的损失更分别高达 100亿元和1000 亿元之多。

因此,研究注水系统的腐蚀规律及防腐蚀措施刻不容缓,具有重要的意义。

2.油田注水管道腐蚀的影响因素油田注水管道的腐蚀也符合金属腐蚀的一般规律,主要影响因素有:(1)pH值。

一般情况下,当 pH 值在 4 ~10时,腐蚀过程主要受氧扩散过程控制,腐蚀速率不受PH值影响。

在PH值不大于4 的酸性范围内,碳钢表面的氧化物覆盖膜将完全溶解,致使钢铁表面和酸性介质直接接触。

因此,提高注水PH值,可以解决酸蚀问题,但不一定能解决其它腐蚀类型。

从理论上讲,注水的最佳 pH值应为 7。

当 pH 值在 10~13 的碱性范围内时,随碳钢表面的 pH值升高, Fe2O3覆盖膜逐渐转化为具有钝化性能的 r —Fe2O3 保护膜,腐蚀速率会有所下降。

但是当 pH值过高时,腐蚀速率又会上升,其原因是碳钢表面的钝化膜溶解成可溶性的铁酸钠 (NaFeO2 )。

(2)溶解氧。

氧腐蚀是油田注水系统的主要腐蚀形式之一。

注水井油管腐蚀成因及防腐工艺作者:马正才李骏来源:《中国石油和化工标准与质量》2013年第08期【摘要】在油田中,注入水从地面进入油层的通道需要在井口有一套操纵设备,悬挂井口的管柱,保持油层上下压力,称之为注水井油管[1]。

随着取油工艺繁琐化、多样化的发展,注水管出现的腐蚀现象日趋严重,对于注水井油管腐蚀的原因分析,以及做好防腐工作将有助于油田综合效益的提高。

【关键词】注水井油管腐蚀原因防腐工艺1 前言腐蚀的发生在油田注水井管道中在所难免,严重影响了油田的经济效益,注水井作为油田设施中重要的组成部分,其对油田稳定的生产效益也是非常有意义。

井下管道,原油、土壤、水、油田污水、大气等各种腐蚀介质都会对其构成极大的腐蚀损害威胁,因此利用成功的防腐工艺即会抑制腐蚀的蔓延。

2 注水井油管腐蚀的原因溶解气体在注入水中的化学腐蚀。

通常情况下氧气易溶于水中,加快了钢材在室内的腐蚀速度,尽管其腐蚀速度能达到稳定值,但对于在纯水中腐蚀效果也是倍增的。

硫化氢、溶解氧、或二氧化碳作为油垢污水当中的腐蚀化学物质,其中水中大量的二氧化碳,致使氢离子的产生,作为电化学腐蚀的阳极铁原子,散失大部分电子,转换为可溶解性的铁离子,在遇到溶液时,丢失的电子被氢离子得到产生化学反应生成氢气,二氧化碳气体如果在水中比较充足,钢材就会不断的被腐蚀,而且力度会加重;重度的二氧化氮中通常带有硫化氢,氢离子在硫化氢的催使下加速了对管道的腐蚀进度,致使注水管道表面的具有金属特性的物质结构被大量地腐蚀,硫化物一般在水中很难被分解,因此会日积月累积淀在管道上面,生成的硫化物会使管道结构变得疏松,不但不能给管道表面带来隔层保护,而且会使管道内部因为渗水的关系变得脆弱,时间过久就会在管道上看见细小的裂痕,如果不及时处理,管道有可能会因为承受不住裂痕的扩张力而最终爆裂。

因此注水井油管中注入的油田污垢水,其中的化学物质将会在一定程度上对管道的基体进行破坏,加大作业工作量,致使注水管柱的使用时间缩短。

随着油田开发的进展,传统油田注水启动压力逐渐增高,高温高压情况下注水井套管损坏是普遍存在的现象,套管损坏严重影响了油田注好水、注够水,给油田稳产带来极大难度。

通过对注水井套损套变产生原因分析整理,总结归纳治理对策,这对油田正常的注水开发具有重要意义。

1 注水井套损分析1.1 套损特征高压注水井套损以漏失、缩径、弯曲变形为主,弯曲严重的发生破裂现象。

经统计,82%的注水井套损一般发生在转注后5年以内。

套管漏失主要发生在水泥返高以上井段,缩径和弯曲变形大多位于射孔段及其附近的夹层,且注水压力较高时易发生弯曲变形,射孔段出现弯曲变形的注水井还存在出砂情况。

1.2 套损原因分析注水井套损是由地质、工程等多种因素共同作用的结果,归纳总结主要有地质因素、钻完井因素、开发因素、腐蚀因素以及出砂等。

(1)地质因素。

地质因素主要包括构造应力、层间滑动、注水后引起地应力变化以及断层活动等。

地球不断运动,各地区地壳沉降速度不同,在地层沉降速度高的地区和断层本身所处的构造位置,均会促进断层活动,注入水进入断层面,断层面产生“润滑”,加剧对套管的破坏作用,造成成片套损区的发生。

(2)钻完井因素。

主要包括井眼轨迹、套管设计强度、狗腿度、固井质量、水泥返高等。

(3)开发因素。

开发因素主要包括注水因素、作业因素。

其中注水因素主要是指注水压力过高可能造成地层压力的剧烈波动,进而造成套管损坏。

作业因素主要有修井作业时活动管柱、通井、刮削、打捞落物以及打压作业时都会对套管造成磨损和损害。

(4)腐蚀因素。

对套管造成腐蚀的主要有高矿化度的地层水、硫酸还原菌、硫化氢和电化学腐蚀等。

(5)出砂因素。

出砂引起套变现象经常发生,随着注水时间的延长,地层孔道的骨架结构在长期水力冲刷下发生坍塌,造成孔道大片连通,大量出砂。

随着出砂量的增加,油层部位套管周围被掏空,从而套管失去侧向约束力,原来作用在地层上的上覆地层压力作用在套管轴向之上,从而使得套管轴向上的载荷猛增,当超过此段套管临界屈曲载荷后,套管发生屈曲,即套管弯曲损坏。

196渤海油田注水是提高地层压力,保证原油稳产、高产的常用措施。

渤海某油田目前的注水方式主要为生产污水+海水混注方式。

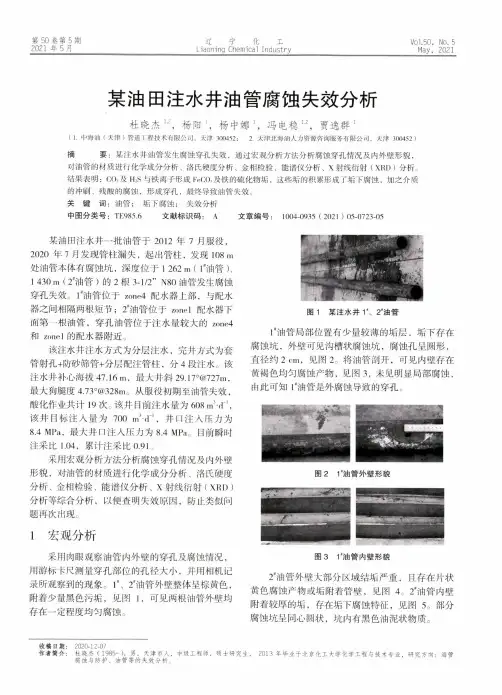

因注入水含有各种无机盐离子、细菌、溶解性气体(CO2、H2S)等,随着回注系统温度压力和管柱局部流态的变化,易导致管柱腐蚀,最终造成油管腐蚀穿孔或堵塞,影响注水效率。

针对该油田注水井生产工况特点与腐蚀状况,选取一系列耐腐蚀材质油管及多种防腐涂层类型,通过实验对比,得出腐蚀速率评选结果,并开展适用性研究,总结出该油田油管腐蚀穿孔主要集中在底部配水器下方、分层注水区封隔器上方的死水区、顶部封隔器以上环空这三类位置,并以此提出专用有效的腐蚀治理方案。

对后续注水井腐蚀治理具有重要的参考意义和应用价值。

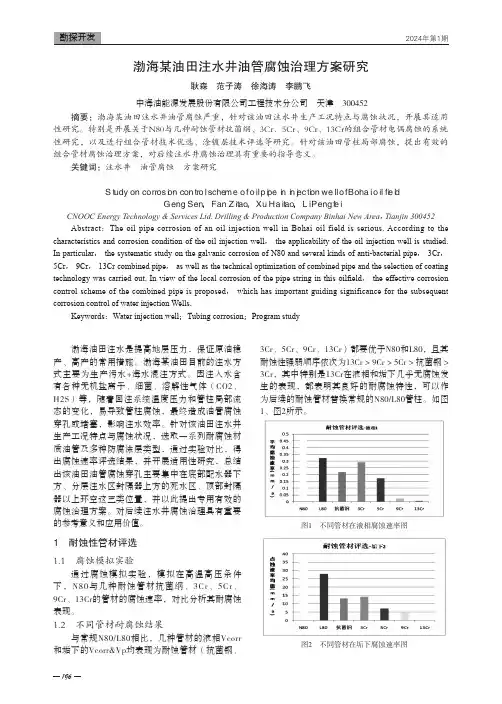

1 耐蚀性管材评选1.1 腐蚀模拟实验通过腐蚀模拟实验,模拟在高温高压条件下,N80与几种耐蚀管材抗菌纲、3Cr、5Cr、9Cr、13Cr的管材的腐蚀速率,对比分析其耐腐蚀表现。

1.2 不同管材耐腐蚀结果与常规N80/L80相比,几种管材的液相Vcorr 和垢下的Vcorr&Vp均表现为耐蚀管材(抗菌钢、3Cr、5Cr、9Cr、13Cr)都要优于N80和L80,且其耐蚀性强弱顺序依次为13Cr > 9Cr > 5Cr > 抗菌钢 > 3Cr,其中特别是13Cr在液相和垢下几乎无腐蚀发生的表现,都表明其良好的耐腐蚀特性,可以作为后续的耐蚀管材替换常规的N80/L80管柱。

如图1、图2所示。

图1 不同管材在液相腐蚀速率图图2 不同管材在垢下腐蚀速率图渤海某油田注水井油管腐蚀治理方案研究耿森 范子涛 徐海涛 李鹏飞 中海油能源发展股份有限公司工程技术分公司 天津 300452 摘要:渤海某油田注水井油管腐蚀严重,针对该油田注水井生产工况特点与腐蚀状况,开展其适用性研究。

特别是开展关于N80与几种耐蚀管材抗菌纲、3Cr、5Cr、9Cr、13Cr的组合管材电偶腐蚀的系统性研究,以及进行组合管材技术优选、涂镀层技术评选等研究。

注水井管道腐蚀与防护措施李永太【摘要】油田注水井中影响管道腐蚀的因素较多,如溶解的CO2、氧气、H2S、盐类、菌类、污垢、温度、流速等,不同性质的注水井对管道的腐蚀程度不同。

通过对注水井管道腐蚀原因和腐蚀机理的分析,有针对性地提出管道防腐技术。

当前国内注水井管道防腐技术大致分为三类:一是采取有效手段去除回注水中的腐蚀性物质,从根本上防止腐蚀产生;二是更换注水井管道,换掉被腐蚀不能用的管道;三是改变管道材质,通过防腐性材质管道避免腐蚀发生。

在分析注水井管道腐蚀原因和总结防腐技术基础上,提出加大研究、加强检查、结合实际选择防腐技术等有效措施,以确保防腐效果。

【期刊名称】《油气田地面工程》【年(卷),期】2014(000)012【总页数】2页(P100-101)【关键词】注水井;管道;防腐;试验;缓蚀剂【作者】李永太【作者单位】西安石油大学【正文语种】中文油田注水井中影响管道腐蚀的因素较多,如溶解的CO2、氧气、H2S、盐类、菌类、污垢、温度、流速等,不同性质的注水井对管道的腐蚀程度不同,通常对油田注水井管道腐蚀分为三类:一是溶解气体腐蚀,二是含硫化合物污水腐蚀,三是高盐高铁含量污水腐蚀[1]。

通过对注水井管道腐蚀原因和腐蚀机理的分析,有针对性地提出管道防腐技术,当前国内注水井管道防腐技术大致分为三类[2]:一是采取有效手段去除回注水中的腐蚀性物质,从根本上防止腐蚀产生;二是更换注水井管道,换掉被腐蚀不能用的管道;三是改变管道材质,通过防腐性材质管道避免腐蚀发生。

1.1 氮化材质管道防腐变换注水井管道材质是防腐最主要也是最能广泛推广的方法,针对注水井管道腐蚀严重的问题,对多种材质管道(主要包括常用的镍淋镀油管、渗氮油管、水井修复油管、钛纳米材质油管、不锈钢管道、改性玻璃内衬管道、普通涂料管道等材质)进行试验。

根据各种类型管道的应用效果对比分析,渗氮油管的防腐效果最好且副作用较小,渗氮油管由于采用了氮化工艺使得管道表面光洁、硬度较高,耐腐蚀性能良好。

总751期第十七期2021年6月河南科技Henan Science and Technology延长油田注水井清污混注腐蚀规律研究杜森张建华薛凤玲张岩刘石(延长油田股份有限公司靖边采油厂,陕西榆林718500)摘要:为明确延长油田某油区清水和污水混注对注水井油套管腐蚀规律的影响,采用常压静态浸泡试验,并结合扫描电镜(SEM)和能谱分析(EDS)方法,对J55油管钢在不同混注比例、不同浸泡时间下的腐蚀特征进行研究。

结果表明,该区清水和污水混注条件下,注水井管材的腐蚀速率低于单独注清水或注污水的腐蚀速率,两种水体混合后,试样表面沉积有一定保护作用的结垢产物;在模拟现场实际注水比例条件下,随着浸泡时间的增加,结垢产物沉积对试样保护效果增加,腐蚀速率基本满足行业注水腐蚀控制要求。

关键词:混注;混合比例;注水井;腐蚀中图分类号:TE357.6文献标识码:A文章编号:1003-5168(2021)17-0115-04 Study on Corrosion Behavior of Injection Well of Fresh Water andProduced Mixed Injection in Yanchang OilfieldDU Sen ZHANG Jianhua XUE Fengling ZHANG Yan LIU Shi(Jingbian Oil Production Plant of Yanchang Oilfield Co.,Ltd.,Yulin Shaanxi718500)Abstract:In order to clarify the effect of water and produced water mixed injection on casing corrosion behavior in Yanchang Oilfield,the corrosion characteristics of J55tubing steel under different mixing ratios and corrosion time were studied by static immersion corrosion test under atmospheric pressure,scanning electron microscopy and energy dispersive analysis.The results show that the corrosion rate of mixed injection is lower than fresh water injection or produced injection.After mixed injection,depositing a scale product with a certain protective effect on the surface of the sample witch can reduce corrosion.Under the condition of the actual injection ratio in the simulated field,with the increase of corrosion immersion time,the protective effect of scaling product deposition on the sample increases,and the corrosion rate basically meets the requirements of water injection corrosion control in the oil industry. Keywords:mixed injection;proportion of mixture;injection well;corrosion延长油田某油区处于注水开发初期。

油水井套管、油管腐蚀与防护研究现状综述丁继峰 郭勇 王亮(钢铁研究总院青岛海洋腐蚀研究所 266071)摘要:针对油水井的套管、油管的腐蚀与防护国内做了大量的研究和应用。

文中综述了油水井套管、油管腐蚀的原因;在油水井内防腐蚀方面对耐蚀合金材料的应用、化学药剂的研究应用、阴极保护的研究应用、以及涂镀层防腐方法进行了综述。

关键词:套管 油管 腐蚀 防护 耐蚀合金 化学药剂 阴极保护 涂镀层1 前言随着油田开发进入中后期,油田油、水井损坏问题日益严重,成为困扰石油开采工业的一大难题。

国内仅大庆、胜利、中原和长庆油田就有套损井2万多口。

因套损井有相当一部分是腐蚀损坏,其中三分之一以上的井有较高的产量,其腐蚀环境各个油田不尽相同,同一个油田的各个油井也不尽相同。

因为腐蚀引起油井破坏,造成不必要的报废井,制约了油田的产量,严重影响油田的经济效益。

套管的寿命直接决定了油井的寿命,油井的寿命又决定了油田的寿命。

国内外90%以上的油田在开发初期就以预防为主,开展腐蚀影响因素的调研,弄清楚油水井腐蚀的影响因素,根据具体因素采取相应的防护措施,这种以防为主的方法取得了良好的经济效益和社会效益。

针对油水井的套管、油管的腐蚀与防护国内做了大量的研究和应用。

2 油水井套管、油管腐蚀原因研究油水井套管、油管腐蚀分为内腐蚀和外腐蚀。

腐蚀与材质、活性介质和腐蚀条件有关。

从腐蚀机理上讲,一般有O2腐蚀、CO2腐蚀、H2S腐蚀、细菌腐蚀、结垢腐蚀等。

研究表明,在无氧(除氧)和低氧条件下,油田采出水的腐蚀速率随矿化度的上升开始增加幅度非常明显,随着矿化度的进一步增加又趋于稳定的趋势,当矿化度在0~10×104mg/l 时,随矿化度的增加,其腐蚀速率成倍增加,当矿化度达到15×104mg/l以上时,腐蚀速率趋于稳定、甚至有下降趋势。

油田中溶解氧在浓度小于0.1mg/l时就能引起碳钢的腐蚀。

溶解氧是影响采出水腐蚀性的主要因素之一。