316卡套管腐蚀原因分析

- 格式:pdf

- 大小:224.15 KB

- 文档页数:4

套管损坏的原因主要包括两方面的因素:地质因素和工程因素。

(1)地层的非均质性沉积的环境不同,油藏渗透性在层与层之间、层内平面都有较大的差别。

即使划分了层系,但同一层系内各小层渗透率仍相差很大,有的相差10倍,有的相差几十倍。

在注水开发过程中,油层的非均质性将直接导致注水开发的不均衡性,这是引发地层孔隙压力场不均匀分布的基本地质因素。

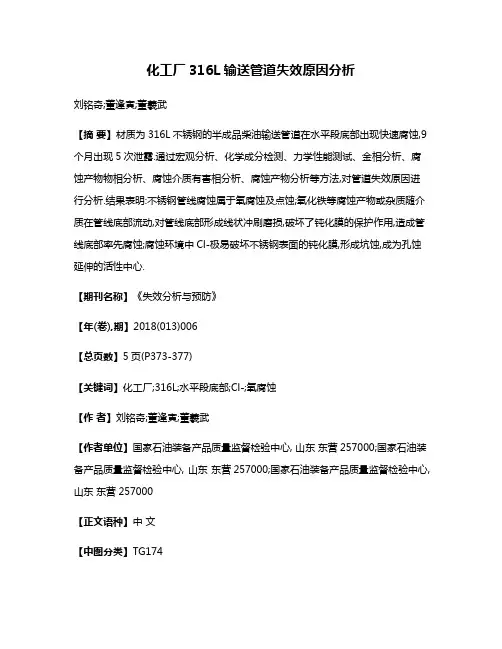

(a)(b)(2)地层(油层)倾角 陆相沉积的油田,一般储油构造多为背斜构造和向斜构造,由于背斜构造是受地层侧压应力为主的褶皱作用,一般在相同条件下,受岩体重力的水平分力的影响,地层倾角较大的构造轴部和陡翼部,比倾角较小的部位更容易出现套损。

图8-2 地层倾角影响图(3)岩石性质注水开发的泥砂岩油田,当油层中的泥岩及油层以上的页岩被注入水侵蚀后,不仅使其抗剪强度和摩擦系数大幅度降低,而且使套管受岩石膨胀力的挤压,同时当具有一定倾角的泥岩遇水呈塑性时,可将上覆岩层压力转移至套管,使套管受到损坏。

图8-3 岩性变化对套损的影响示意图(4)断层活动在沉积构造的油田中,地层沉降速度高的地区和油层断层本身所处的构造位置,均会促使断层活动,特别是注入水侵蚀后,更加剧对套管的破坏作用,造成成片套损区的发生。

套损深度与断层通过该井区的深度相同、断层活跃程度高的地区也恰好是现代地壳运动沉降速度较高的地区,而且是在油层构造的顶部和陡翼部。

图8-4 断层活动对套损的影响示意图(5)地震活动地震后,大量注入水通过断裂带或因固井胶结第二界面问题进入油顶泥岩、页岩,泥、页岩吸水后膨胀,又产生粘塑性,使岩体产生缓慢的水平运动,这种缓慢的蠕变速度超过10mm/a时,油水井套管将遭到破坏。

(6)地壳运动地球在不断地运转,地壳也在不停的缓慢运动中,其运动方向一般有两个:①水平运动(板块运动)②升降运动(地壳缓慢的升降运动产生的应力可以导致套管被拉伸损坏)(7)地面腐蚀地表地面腐蚀是不可忽视的套损原因之一。

化工厂316L输送管道失效原因分析刘铭奇;董逢寅;董羲武【摘要】材质为316L不锈钢的半成品柴油输送管道在水平段底部出现快速腐蚀,9个月出现5次泄露.通过宏观分析、化学成分检测、力学性能测试、金相分析、腐蚀产物物相分析、腐蚀介质有害相分析、腐蚀产物分析等方法,对管道失效原因进行分析.结果表明:不锈钢管线腐蚀属于氧腐蚀及点蚀;氧化铁等腐蚀产物或杂质随介质在管线底部流动,对管线底部形成线状冲刷磨损,破坏了钝化膜的保护作用,造成管线底部率先腐蚀;腐蚀环境中Cl-极易破坏不锈钢表面的钝化膜,形成坑蚀,成为孔蚀延伸的活性中心.【期刊名称】《失效分析与预防》【年(卷),期】2018(013)006【总页数】5页(P373-377)【关键词】化工厂;316L;水平段底部;Cl-;氧腐蚀【作者】刘铭奇;董逢寅;董羲武【作者单位】国家石油装备产品质量监督检验中心, 山东东营257000;国家石油装备产品质量监督检验中心, 山东东营257000;国家石油装备产品质量监督检验中心, 山东东营257000【正文语种】中文【中图分类】TG1740 引言316L输送管广泛用于石油、化工、医疗、食品、轻工、机械仪表等工业输送管道以及机械结构部件等。

一条316L不锈钢输送管线在高温酸性条件下使用,从安装开始的9个月内共出现5次穿孔泄露。

输送介质为半成品柴油(0.15 MPa、260~270℃),输送速率为50~80 m/h。

腐蚀发生位置位于管线水平段底部,成间断性线性分布。

随着316L不锈钢管不断使用在各个领域中,必须寻找失效原因并提出改进建议,为后续该类型产品的故障判断与预防提供依据,以确保化工厂管道安全运行[1-3]。

1 试验过程与结果1.1 宏观观察和取样截取2段出现腐蚀的不锈钢管线进行实验室理化检验。

将第一段管段按安装方位的中间水平位置切割剖开进行观察,样品宏观形貌如图1所示,管线内表面中上部覆盖着一层棕褐色腐蚀产物,均匀分布于管体中上部,清除后管体特征为全面腐蚀加管线底部局部深度腐蚀穿孔。

管道防腐材料是抑制管道发生化学腐蚀和电化学腐蚀的一种材料,认识防腐材料前先来认识管道防腐必要性以及其意义。

一,钢质管道防腐蚀意义钢管腐蚀问题普遍存在于国民经济和国防建设的各个部门,既给国民经济带来了巨大的损失.也给生产和生活造成极大的困难。

钢管在自然条件下(大气,天然水体、土壤)或人为条件(酸、碱、盐及其它介质)下,每时每刻都在发生腐蚀.一种自发进行的无谓的消耗。

其根本原因钢质管道是因为处于热力学不稳定状态,在上述条件下它们就要恢复原来的相对稳定的状态.生成铁氧化物碳酸盐等.或转变为可溶性离子。

这一过程就是金属的腐蚀过程。

根据统计,我国钢铁年产量1.6亿吨.每年因腐蚀而损耗6千多万吨.差不多等于上海宝钢钢铁总厂的年产量。

腐蚀不仅是钢铁资源的浪费,还会因腐蚀使管道、设备使用寿命缩短更换新管道设备的造价费用远远超过金属材料本身的价格,生产成本因此而增大,降低了经济效益腐蚀造成的直接和间接经济损失是巨大的。

腐蚀产物形成垢层,影响传热和介质流速传热效率降低,能耗由此大大增加,我国每年因腐蚀造成的经济损失高达2800亿元,比每年风灾,水灾、地震火灾等自然灾害的总和还要多。

腐蚀造成各种事故和重大灾害。

由于钢质管道、设备的腐蚀,引起生产企业停工停产产品质量下降。

影响生活供、供气、供采暖蒸汽或热水,给人民生活带来很多困难。

埋地输油气、水等管道、管网的泄漏,企业炼油,化工、化纤、化肥、制药等管道、设备的跑、冒、滴漏.除损失大量有用的物质外又造成严重的环境污染,甚至引起火灾、爆炸、塌毁等灾难性事故。

鉴于金属腐蚀的普遍存在.为了防止或减缓金属腐蚀的发生.各种金属防腐技术和工艺应运而生。

金属防腐新工艺、新材料、新设备的推广应用.延长管道设备使用寿命,节省资金、保证安全生产。

我国石油化工、公共事业等行业.管道因腐蚀穿孔达2万次/年.其主要发生在钢管的接口处和管道自身的磕碰伤。

二:输油、输气钢质管道的腐蚀现状根据调查统计,在我国管道事故中,腐蚀造成的破坏约占3O%。

探讨套管损坏原因及修井作业技术发布时间:2022-08-16T02:03:57.856Z 来源:《工程管理前沿》2022年第4月7期作者:张琦[导读] 在油田正常生产过程中,张琦大港油田采油一厂天津市300280摘要:在油田正常生产过程中,一旦油水井套管损坏,注采井网就会损坏,严重影响油田的正常生产。

为了恢复油水井的正常生产,通常需要对损坏的套管进行修复,以有效避免油水井因套管损坏而停产。

这对油水井的正常生产,提高油田开发的经济效益具有重要的现实意义。

套管损坏的原因多种多样,由于套管损坏的原因不同,采用的修复技术也不同。

因此,有必要根据套管损坏程度合理选择修复工艺。

关键词:套管损坏;原因修井作业;操作技术介绍随着油田勘探开发的不断深入,目前我国大部分油田已进入开发中后期。

油水井经过长时间的生产后,容易发生套管损坏,导致其无法正常生产,严重影响油田的正常生产。

分析了套管损坏的原因,研究了套管损坏的预防措施,探讨了常见的套管损坏修复技术,以供参考。

1、套管损坏原因分析1.1物理因素在井下作业过程中,套管会受到各种力的影响,这些力来自不同的方向。

如果力超过套管的允许极限强度,则套管会损坏。

因此,在下套管设计过程中,必须合理选择套管材料及其强度。

然而,由于我国大多数油田地质条件复杂,很难预测套管的井下条件。

此外,在油水井井下作业过程中,一些井下工具经常与套管发生碰撞或划伤,也会对套管质量造成一定的损坏。

一般来说,套管损坏的物理影响因素主要包括地层移动产生的力引起的套管损坏和外力引起的套管损坏。

其中,地层力引起的套管损坏更为严重。

地层力引起的套管损坏主要包括以下几种情况:(1)岩层塑性流动引起的套管损坏。

(2)盐层坍塌造成套管损坏。

(3)套管故障。

(4)地层蠕变引起的套管损坏。

(5)环境因素造成的套管损坏。

外力引起的套管损坏有三种类型,即摩擦损坏、静水损坏和注水诱导力损坏。

1.2化学因素套管损坏的化学影响因素主要是指地层中的化学物质与套管材料发生化学反应造成套管出现腐蚀,从而形成套管损坏。

油田管道腐蚀的原因及解决办法一、金属腐蚀原理(一)金属的腐蚀;金属的腐蚀是指金属在周围介质作用下,由于化学变化、电化学变化或物理溶解作用而产生的破坏。

(二)金属腐蚀的分类1.据金属被破坏的基本特征分类根据金属被破坏的基本特征可把腐蚀分为全面腐蚀和局部腐蚀两大类:(1)全面腐蚀:腐蚀分布在整个金属表面上,可以是均匀的,也可以是不均匀的。

如碳钢在强酸中发生的腐蚀即属此例。

均匀腐蚀的危险性相对较小,因为若知道了腐蚀的速度,即可推知材料的使用寿命,并在设计时将此因素考虑在内。

(2)局部腐蚀:腐蚀主要集中在金属表面某一区域,而表面的其他部分几乎未被破坏。

例如点蚀、孔蚀、垢下腐蚀等。

垢下腐蚀形成的垢下沟槽、块状的腐蚀,个易被发现,往往是在清垢后或腐蚀穿孔后才知道。

局部腐蚀的危害性极大,管线、容器在使用较短的时间内造成腐蚀穿孔,致使原油泄漏,影响油田正常生产。

2.据腐蚀环境分类按照腐蚀环境分类,可分为化学介质腐蚀、大气腐蚀、海水腐蚀、土壤腐蚀。

这种分类方法有助于按金属材料所处的环境去认识腐蚀。

3.据腐蚀过程的特点分类按照腐蚀过程的特点分类,金属的腐蚀也可按化学腐蚀、电化学腐蚀、物理腐蚀3 种机理分类。

(1)金属的化学腐蚀:金属的化学腐蚀是指金属表面与非电解质直接发生纯化学作用而引起的破坏。

在化学腐蚀过程中,电子的传递是在金属与氧化剂之间直接进行的,因而没有电流产生。

但单纯化学腐蚀的例子是很少见的。

很多金属与空气中的氧作用,在金属表面形成一层氧化物薄膜。

表面膜的性质(如完整性、可塑性、与金属的附着力等)对于化学腐蚀速率有直接影响。

它作为保护层而具有保护作用,首先必须是紧密的、完整的。

以金属在空气中被氧化为例,只有当生成的氧化物膜把金属表面全部遮盖,即氧化物的体积大于所消耗的金属的体积时,才能保护金属不至于进一步被氧化。

否则,氧化膜就不能够盖没整个金属表面,就会成为多孔疏松的膜。

(2)金属的电化学腐蚀:金属与电解质溶液作用所发生的腐蚀,是由于金属表面发生原电池作用而引起的,这一类腐蚀叫做电化学腐蚀。

化工设备管道腐蚀原因及防腐措施浅析在化工生产过程中,设备的腐蚀问题对于生产企业一直都是重点关注的领域。

在化工产品生产过程中会有大量的腐蚀性介质(气体或者液体)或化学物质出现在生产工艺流程中,这些腐蚀性气体长时间和设备发生接触后,设备的表面就会出现锈蚀、腐蚀的情况。

情况严重时还会对装置安全、人身健康造成重大威胁与危害,因此设备的防腐蚀管理对于保证企业的安全生产有着重大意义。

标签:化工;机械设备;腐蚀原因;应对措施一、化工设备常见的腐蚀原因设备材料原因在对于设备的腐蚀原因分析中,设备自身的结构和材料也是影响腐蚀情况的因素之一,具体如下:(1)设备材质选型使用不当设备材料使用不当通常是在安装或检修的过程中,维修安装人员没有选择合适的材料来进行替换或使用。

有的检修人员甚至使用锈迹、不耐腐蚀的材料对原材料部件进行替换,从而导致腐蚀的加剧。

另外检修人员对设备管道的安装维修要求标准太低,比如不锈钢的管道、安装的却是碳钢或者其他材质的紧固件,和设备本身的材料不一致,也会出现渗碳腐蚀的现象。

因此要选择适合的材料配件,避免因为材料的差异发生氧化还原反应,加快设备管道的腐蚀。

(2)材料备件管理混乱由于化工设备在生产装置中总会接触一些的腐蚀性气体。

不同的设备材料如果放置、保管、存储不当就会长期与空气中的腐蚀性气体接触,发生一系列的氧化还原反应,久而久之,腐蚀情况越来越严重。

因此对于设备零件、管道配件等材料需要妥善保管,避免此类情况发生。

(3)设计构造有缺陷对于设备而言,初期的结构设计对于整个设备的运行情况有着至关重要的作用。

结构设计影响着设备整体的承重能力和关键节点的使用耐久程度。

一旦出现结构设计不良,会导致设备出现故障和锈蚀的情况大幅增加。

1.2化工生产中的化学腐蚀由于化工生产的过程会有大量的腐蚀气体产生,如盐酸气体、氯化氢气体等。

这些气体和化学试剂都会和设备表面进行接触从而对金属表面产生腐蚀。

如果维护不当,长时间使用后会导致镀层的脱落,进而对设备本身造成腐蚀。

不锈钢腐蚀机理、发生原因和维护处理方法不锈钢材料具有抵抗大气氧化的能力---即不锈性,同时也具有在含酸、碱、盐的介质中耐腐蚀的能力---即耐蚀性。

虽然不锈钢耐腐蚀性良好,但不是不生锈,如果长期裸露在腐蚀环境中,最终还是会被腐蚀。

因此了解不锈钢的腐蚀机理、发生原因和维护处理方法就尤为重要。

一、腐蚀机理Cr 和Ni 是不锈钢获得耐腐蚀性能最主要的合金元素。

当钢材中的Cr 含量超过10.5%时,钢在大气中基本不会生锈。

这是因为Cr 和Ni 使不锈钢和空气中的氧生成一层十分致密的氧化膜,使不锈钢钝化,降低了不锈钢材料在氧化性介质中的腐蚀速度,使不锈钢的耐腐蚀性能提高,而S30408、S31603的材料的Cr 含量在16%以上,耐蚀性能也相应的得到了提高。

当管材处于杂散电流或酸碱盐腐蚀环境中时,材料本身自钝化的速度低于被腐蚀的速度时,随着时间的作用,便出现材料被破坏的现象。

下图为材料在腐蚀环境中的被破坏示意图。

二. 不锈钢腐蚀的类型、发生原因和处理方法2.1 表面腐蚀:2.1.1 主要特点:不锈钢裸露表面发生大面积的较为均匀的腐蚀,虽降低产品受力有效面积及其使用寿命,但比局部腐蚀的危害性小。

2.1.2 常见发生原因:(1) 不锈钢表面有其他金属元素(如铁质材料)的粉尘或颗粒附着,在潮湿的空气中,附着物与不锈钢间的冷凝水,将二者连成一个微电池,引发电化学腐蚀;(2) 不锈钢表面粘附含有酸、碱、盐类物质(如装修墙壁的碱水、石灰水、其它装修材料、有机物汁液或使用有害介质的薄膜和材料包裹),长时间形成金属表面的腐蚀;(3) 在有污染的空气中(如含有大量硫化物、氧化碳、氧化氮、盐类物质的大气),遇冷凝水,形成硫酸、硝酸、醋酸液点等,引起化学腐蚀;(4) 割渣、飞溅等易生锈物质的附着或击伤表面钝化层造成的腐蚀;2.1.3 建议处理方案表面腐蚀:切割火花击伤表面腐蚀:石灰水侵蚀(1) 保持不锈钢表面的洁净,如发现有污染物质和颜色暗淡现象发生,应及时进行清理;(2) 对出现轻度腐蚀的部位,先清除污锈,使用钝化膏溶液或喷雾涂抹,10秒后再用清水进行清洗,使不锈钢表面重新形成钝化膜。

套管损坏原因及修井作业技术简介引言在油田正常生产过程中,一旦油水井发生套管损坏,就会导致注采井网被破坏,给油田的正常生产带来了严重的影响。

为了恢复油水井正常生产,通常需要对破损套管进行修复,从而有效地避免油水井因套管损坏而导致停产问题的发生。

对油水井的正常生产,提升油田开发经济效益具有十分重要的现实意义。

套管损坏的原因多种多样,套管损坏的原因不同,其采用的修复技术也不同,因此,需要针对套管损坏程度,合理选择修复工艺技术。

1套管损坏原因分析1.1物理因素套管在井下服役过程中会受到多种力的作用,并且作用力来自不同的方向,如果作用力超过了套管允许的极限强度,套管就会发生损坏,所以,在进行下套管设计的过程中,需要对套管的材料及其强度进行合理的选择。

但是,由于我国大多数油田地质情况复杂,套管在井下的情况难以预测,另外,油水井在井下作业的过程中,有些井下工具在起下的时候经常会与套管发生碰撞或者刮擦,也会对套管质量造成一定的损坏。

综合而言,套管损坏的物理影响因素主要有地层运动产生的力对套管的破坏和套管在外加力的作用下造成的损坏,其中,地层力对套管的损坏程度较为严重。

地层力对套管产生的破坏主要有以下几种情况:1.1.1岩层产生塑性流动对套管的破坏。

如果地层中的岩层发生塑形流动就会对井下套管产生一定的破坏作用,轻则使套管变形,严重时可导致套管损坏,甚至发生断裂。

例如,地层中如果发育盐膏层或者盐层,这些地层一旦受到外力的作用,或者在高温高压的情况下就会发生塑性流动,并对套管形成挤压,通常套管在完井的过程中会采用水泥固井,对油层套管段进行封固,其目的主要是防止套管外壁受到外力的挤压,但是如果由于盐膏层或者盐层发生塑性变形产生的地层力远大于固井水泥承受的最大压力时,不均匀分布的载荷就会通过固井水泥外壁传递到套管中,进而对套管进行挤压,造成套管破坏。

1.1.2盐层坍塌对套管的破坏。

地层中的盐层遇水后会发生溶解,随着溶解的不断进行,井径也会不断地增加,当溶解达到一定程度时,就会发生盐层坍塌,从而对套管形成挤压和冲击,造成套管损坏。

套管介质损耗套管介质损耗主要包括以下几种类型:1.化学腐蚀:套管在含有酸性、碱性或盐性介质的井下环境中容易发生化学腐蚀。

化学腐蚀会导致套管表面的金属减薄、龟裂和孔洞形成,降低套管的承载能力和密封性能,在严重情况下甚至会引起套管破裂。

2.磨损:套管在承受钻井和完井作业时也容易发生表面磨损。

磨损会导致套管表面粗糙,增加摩擦力,加速钻头和井眼的磨损,降低钻头的钻进效率和钻井质量,甚至导致套管失效。

3.疲劳:套管在经历周期性加载和卸载过程中容易发生疲劳损伤。

疲劳会导致套管金属内部出现裂纹和断裂,降低套管的承载能力和安全性,影响井筒的稳定性和完整性。

4.磨蚀:套管在输送高速流体或颗粒介质时容易发生表面磨蚀。

磨蚀会导致套管表面磨损和减薄,降低套管的耐磨性和使用寿命,甚至引起管壁破裂和漏油等安全问题。

为有效管理套管介质损耗,需要采取以下措施:1.选用高质量的套管材料。

选择优质的套管材料可以提高套管的抗腐蚀性能、耐磨性和耐疲劳性能,延长套管的使用寿命。

2.优化井下环境管理。

加强井下环境监测,及时发现并处理井下腐蚀、磨损等问题,减少对套管的损害。

3.定期检测和维护套管。

建立套管定期检测和维护制度,对套管的腐蚀、磨损、疲劳等情况进行定期检测和维护,及时发现和修复问题,确保套管的安全和可靠性。

4.使用合适的润滑剂。

在井下作业中使用合适的润滑剂,可以减少套管在钻井和完井作业中的摩擦和磨损,提高套管的使用寿命。

5.加强人员培训和管理。

加强操作人员的安全生产意识和技能培训,严格执行操作规程和标准操作规范,尽量避免因操作不当导致的套管损耗和事故。

综上所述,套管介质损耗是钻井作业中不可避免的问题,只有加强对套管损耗的研究和管理,采取有效的预防和控制措施,才能降低套管的损耗,延长套管的使用寿命,提高井筒的安全性和生产效率。

希望通过以上措施,能够有效应对套管介质损耗问题,确保钻井作业的安全和顺利进行。

卡套接头的安装方法和安装注意事项以及泄漏原因分析卡套接头是一种常用的管道连接元件,用于连接不同规格的管道,具有方便安装和拆卸的特点。

下面将介绍卡套接头的安装方法和注意事项,并分析其泄漏原因。

1.清理管道:在安装卡套接头之前,首先需要清理待连接的管道,确保其表面没有残留物,如锈迹、油脂等。

2.安装套管:在管道上安装套管,套管的安装位置应与卡套接头的长度匹配,并保证套管与管道之间的间隙均匀。

3.安装卡箍:将卡箍套在套管上,注意调整卡箍的位置,使其与待连接的管道对齐,并确保卡箍与套管之间的接触均匀。

4.锁紧卡箍:使用扳手或扳手榔头等工具,逐步锁紧卡箍,直到卡箍紧固到位,管道连接紧密。

5.检查连接:完成安装后,应检查卡套接头与管道的连接情况,确保连接牢固并无松动。

1.选择合适的卡套接头材质:卡套接头的材质应与管道材料相匹配,避免由于材料不匹配而引发腐蚀或泄漏等问题。

2.清洁管道:在安装之前应彻底清洁管道,以确保其表面平整和无杂质。

若管道存在锈迹或油污等,应及时清除。

3.套管长度和直径:套管的长度和直径应与待连接的管道相匹配,确保连接紧密。

若套管长度不够,可能造成连接不牢固及泄漏。

4.卡箍安装位置:卡箍的安装位置应与待连接的管道对齐,且卡箍与套管之间的接触均匀。

安装不当可能导致连接松动或不牢固。

泄漏原因分析:1.安装不当:若安装时未将卡箍紧固到位或卡箍位置不正确,可能导致连接不牢固,从而引发泄漏。

2.管道损伤:若管道表面存在损伤,如划痕、裂纹等,可能导致卡套接头无法完全密封,引发泄漏。

3.材料不匹配:若卡套接头与管道材料不匹配,可能会导致耐腐蚀性差,无法长期保持密封,从而引发泄漏。

4.过度使用强力工具:若在安装中使用过度的强力工具或过度锁紧卡箍,可能导致卡箍变形,使连接松动或破坏密封性能。

综上所述,卡套接头的正确安装方法是确保管道表面干净平整、选择合适的卡套接头材质、安装时注意卡箍位置和紧固力度,以避免泄漏的发生。

第20卷第3期2008年5月腐蚀科学与防护技术CORROSI ON S C IENCE AND PROTECTION TECHNOLOGYV o.l 20N o .3M ay .2008收稿日期:2007 11 02作者简介:马崇(1972-),男,博士研究生,高级工程师,从事供电系统无损检测和结构完整性评定的研究T e:l 138******** E -m ai:l m ach2005tj u @si na .co m热网加热器不锈钢管腐蚀泄漏的原因分析马崇1,2,陈韶瑜21 天津大学材料科学与工程学院,天津300072;2 天津市电力公司技术中心,天津300040摘要:某电厂热网加热器不锈钢管使用不到一年即发生大面积泄漏事故,对其进行失效分析,根据现场的实际情况,取得实际水质资料,并对不锈钢管进行宏观检查、化学成分分析、扫描电镜和能谱分析等检验与分析,确定失效原因为:此热网加热器不锈钢管处于保养期约7个月内,水中的细微泥沙在管束中逐渐沉积管内壁,由表面污垢隔离形成的管内壁闭塞区,氧的浓度大幅度降低,在温度及p H 值合适的条件下,硫酸盐还原菌(SRB)在管内壁闭塞区大量滋生繁殖,它的大量滋生繁殖引起了管子严重腐蚀,最终导致管子穿孔泄漏.关键词:热网加热器;不锈钢管;腐蚀泄漏;硫酸盐还原菌中图分类号:TG172 7 文献标识码:A 文章编号:1002 6495(2008)03 0203 03CASE ANALYSIS OF CORROSION LEAKAGE OF STAINLESS STEEL PIPES OFHEATERS FOR A HOT WATER S ERVICE S YS TE MMA Chong 1,2,C HEN Shao yu21 S choo l of M ater i als Science and Engineer ing ,T i anj i n U ni ver sity,T ianjin 300072;2 T echnical C enter of T ianjin E lect r ic P o w er C orp.,T ianjin 300040Abst ract :Large nu m ber o f l e akages of sta i n l e ss stee l p i p es o f heaters for a hot w ater serv ice syste m oc curred i n one po w er plan t after the syste m pu tti n g i n ser v ice less than one year .The fa il u re analysis w asprocessed .A ccording l y ,w e collected the data of the qua lity o f wa ter ,and exa m i n ed the stai n less stee l pipes by m etall o graphy ,che m ica l analysis ,as w e ll as scanning electron m icroscopy w ith ener gy spectrum analysis .The resu lts sho w ed t h at due to the syste m w as br ought to a standstill for about seven m onths ,m ud and sand i n the w ater deposited as scales sedi m ent on the pipe w a l.l A reas under wh ich oxygen concentra ti o n m ight decrease greatly and hince ,su lfate reduci n g bacteria(SRB)would breed fastly i n such occlu ded areas at appr opriate te m perature and p H conditions ,SRB i n fl u enced corr osion m ight beco m e serious and fina ll y caused the p i p e leaking .K eyw ords :hotw ater serv ice syste m;stainless stee;l corrosi o n leakage ;sulfate reduc i n g bacteria热力设备停备用期间的防腐保护是保证机组安全、高效运行所必须的,因为它关系到设备的使用寿命.由微生物参与的微生物腐蚀每年都造成严重的经济损失,越来越引起人们的重视.微生物腐蚀并非是它本身对金属的侵蚀作用,而是微生物生命活动结果间接地对金属腐蚀的电化学过程产生影响[1].在发电厂冷却水循环系统、热交换系统、石油开采、储存和输运系统、污水处理管道、饮用水管道、飞机燃油储存罐、造纸厂设备、金属切削液中都有不同程度的微生物侵染及其造成的腐蚀[2].其中硫酸盐还原菌(SRB)是一种厌氧型微生物,在厌氧条件下,能够利用金属表面的有机物作为碳源,并利用细菌生物膜内产生的氢,将硫酸盐还原成硫化氢,从氧化还原反应中获得生存能量,这种代谢过程也可以利用腐蚀微电池产生的氢,从而引起原电池的阴极去极化,导致腐蚀的加速进行.另外,代谢产物硫化氢,腐蚀性极强,能与金属基体发生化学反应,导致化学腐蚀.反应生成的铁硫化物沉积于金属表面,改变了基体金属的表面性质.同时,在环境(尤其是C l -)的协同作用下,可能引起更严重的腐蚀[3].在SRB 菌作用下发生局部腐蚀,以致出现穿孔[4].某电厂热网加热器为 类容器,由东方电力集团中州汽轮机厂制造,于1999年11月投入运行.容器规格为2600mm 11168mm 24mm,设计压力1 0M Pa ,设计温度320 ,操作最高工作压力0 51M P a ,操作温度300 ,介质为过热蒸汽,主体材质16M nR,加热器内管子由以前使用的碳钢管更换为不锈钢管,规格为 20mm 1mm,材料为204腐蚀科学与防护技术第20卷316L,即00C r17N i14M o2,使用不到一年,即发生大面积泄漏,对泄漏的管子进行了分析检验,查明钢管泄漏的原因.热网加热器不锈钢管由于供热期过后保养不当,发生了上述腐蚀泄漏.目前电厂改变了保养方式,采用通入惰性气体的方式进行保养,两年以来,未发生不锈钢管泄漏失效事故.1实验方法根据泄漏的实际情况,在现场取得了电厂提供的水质分析结果;对2根泄漏的不锈钢管解剖进行了宏观检查;用ARC-M ET930型定量光谱仪对钢管进行了成分分析;在不锈钢管穿孔泄漏的部位进行了电镜及能谱分析试验.2结果与分析2 1宏观检查剖开2根管子进行宏观检查,结果发现在管子内壁都有污垢沉积和局部腐蚀.其沉积物呈褐色,附着物下面有很深的腐蚀坑,见图1.经宏观检查,管子内壁有沉积物,并有多处腐蚀坑.不锈钢管的腐蚀以点蚀穿孔形态发生,是典型的低温下发生的腐蚀.2 2化学成分分析用ARC-M ET930型定量光谱仪对腐蚀管及未腐蚀管进行成分分析,结果见表1.成分分析结果表明,管子的化学成分符合标准.2 3电镜及能谱试验用扫描电镜对管子腐蚀部位进行形貌及能谱分析,其结F i g.3EDS spectru m o f a spo tTab le1R es u lts of che m i cal co mpositionana l ysis(m ass or at%)sa mple C Si M n S P M o N i C r1#0 0220 240 540 0210 0312 1312 0516 572#0 00840 230 530 0190 0302 1012 0216 650C r17Ni14M o2GB13291-910 030 1 00 2 00 0 030 0 0332 00~3 0012 00~15 0016 00~18 00Tab le2R esult of en ergy spec tru m ana l ysis ofd ifferent spots(m ass%,oxygen not ivolved)s m all area S Fe Cr N i Ca S i P 1#33 6311 7025 5115 685 330 148 01 2#28 9618 8225 1415 194 54 7 35 3#16 2845 0220 7512 041 670 413 82 4#11 7651 8124 3511 450 635#6 0547 7545 070 430 706#4 7460 5413 576 322 924 477 44 7#1 0662,3233 900 722 018# 79 967 970 422 064 295 29果见图2、图3.由图2腐蚀部位的形貌可知,腐蚀坑为圆形,有的腐蚀坑已经穿透泄漏.从腐蚀坑底部至腐蚀坑边缘划分8个微区,各微区编号为微区1#、2#、3#、4#、5#、6#、7#、8#(图2),逐个微区进行能谱分析结果汇总见表2.从腐蚀坑底部,由坑底逐渐向上直至腐蚀坑边缘的管子内壁平滑部位的微区能谱分析结果(表2中的1#微区)可见,管子内壁的腐蚀产物中存在大量腐蚀性元素S,随着S 元素的增多,微区中的Fe元素逐渐减少,说明S对Fe有腐蚀作用,基体中的F e被腐蚀,从管壁不断剥落,就形成了腐蚀坑,导致管子的点蚀直至穿孔,坑底管子基体只剩下C r、N i 合金元素.经对管子内壁进行电镜及能谱分析,结果表明,管子腐蚀坑处S元素含量较高,与管子受到硫酸盐还原菌(SRB)引3期马崇等:热网加热器不锈钢管腐蚀泄漏的原因分析205T ab l e3Qua lity of hot water and co mp le m en tary waterite mri giditym ol/L pHs u s p ended p articl esm g/LC l-m g/Lquality of t h e h ot netw ater58008 558 2220 quality of t heco m ple m entary w ater2007 01 215u alit y standard of the hot net comp le m entary w ater DL/T561-95totle ri g i d i ty<700<5起的微生物腐蚀有关.厌氧条件下,硫酸盐还原菌是主要腐蚀性很强的厌氧菌种.2 4水质分析由电厂提供的供热热网水质及热网补水水质分析结果见表3.根据DL/T561-95 火力发电厂水汽化学监督导则 的规定,电厂提供的水质报告显示热网补水悬浮物超标,热网水质的硬度过高,易造成管子结垢,还有一定的氯离子.2 5泄漏原因分析根据现场的实际情况,和以上的各项试验结果,对此不锈钢管泄漏原因进行综合分析.当循环水系统受微生物腐蚀时,这些部位金属所接触的硫离子浓度可达到较高的水平,一般认为硫酸盐还原菌促进管子腐蚀的历程为:阳极反应:4Fe 4F e2++8e(1)阴极反应:8H++8e 8H(2)硫酸盐还原菌参与阴极去极化作用公式为:SO2-4+8H S2-+4H2O(3)水的分解:8H2O 8H++8OH-(4)反应产物:F e2++S2- FeS(5) 3F e2++6OH- 3F e(OH)2(6)总反应式[5]:4F e+SO2-4+4H2O F eS+3Fe(OH)2+2OH-(7)S R B引起的腐蚀为电化学腐蚀,当F eS产生时,便产生孔蚀.不锈钢材料具有良好的耐蚀性能及良好的综合机械性能,但在微生物的影响下,有时其耐蚀性能不及碳钢[5],是受微生物诱导腐蚀最严重的材料.在加热器管束内循环冷却水系统处于保养的约7个月内,水中的细微泥沙在管束中逐渐沉积管内壁,当其厚度很薄时,尚不能诱发管内壁的腐蚀损伤.随着内壁沉积物的增厚,水介质和管内壁基本隔离,在管内壁形成闭塞区,氯离子破坏不锈钢内表面的氧化膜产生锈蚀点.由表面污垢隔离形成的管内壁闭塞区,氧的浓度大幅度降低,在温度及p H值合适的条件下,SRB成群地附着在管壁上或藏在垢层下面,它的大量滋生繁殖引起了管子严重腐蚀.3结论1 不锈钢管的泄漏原因是由于热网水质的硬度较高,易造成管子结垢,在冬季供热后的几个月内,水在管内处于静止,水中的细微泥沙在管内壁逐渐沉积,氯离子破坏不锈钢内表面的氧化膜产生锈蚀点,微生物硫酸盐还原菌(SRB)大量滋生繁殖引起了不锈钢管子的严重腐蚀直至穿孔泄漏.2 可采用改善保养期间的水质、通入惰性气体等措施防止此类腐蚀的发生.参考文献:[1]尹宝俊,赵文轸,史交齐.金属微生物腐蚀的研究[J].四川化工,2004,7(1):30.[2]袁斌,刘贵昌,陈野.材料微生物腐蚀的研究概况[J].材料保护,2005,38(4):38.[3]付玉斌.硫酸盐还原菌诱发腐蚀的研究热点[J].材料开发与应用,1999,14(5):38.[4]刘靖,侯宝利,郑家乐,等.硫酸盐还原菌腐蚀研究进展[J].材料保护,2001,34(8):8.[5]凌云,陈志刚.材料的微生物腐蚀研究与进展[J].江苏理工大学学报(自然科学版),2000,21(1):53.。

套管故障案例剖析全文共四篇示例,供读者参考第一篇示例:套管故障是钻井作业中常见的问题,一旦发生,会给作业带来不小的困扰和损失。

本文将针对套管故障案例进行剖析,总结出常见的故障原因及对应的应对措施,以期帮助钻井工程人员更好地预防和处理套管故障。

套管故障是指套管在钻井作业中发生的各种问题,如磨损、漏水、断裂等。

套管是固定在井壁上,起到支撑井壁、防止井壁塌陷以及控制井壁岩层流体的作用。

一旦套管出现故障,不仅会影响钻井作业的顺利进行,还可能导致重大的安全事故。

套管故障的原因有很多,主要包括以下几个方面:一是套管材质选用不当。

套管在钻井作业中需要承受高强度的压力和摩擦力,如果选用的材质强度不够或者容易氧化腐蚀,就容易导致套管的磨损和断裂。

二是套管安装不当。

套管的安装需要按照严格的程序和要求进行,如果操作不当或者安装不牢固,就容易导致套管的松动或者漏水。

三是套管受到外部损坏。

在钻井作业中,套管容易受到地层岩石的冲击,如果未能及时修补或更换,就会导致套管的磨损和断裂。

四是套管长期使用老化。

套管在长时间的使用过程中,会因为受到高温、高压等因素的影响,出现老化和变形,如果未及时更换就容易导致故障。

针对套管故障,钻井工程人员可以采取以下措施进行预防和处理:一是加强套管的质量控制。

在选材、生产和使用过程中要严格按照相关标准和规范进行,确保套管的质量达到要求。

二是加强套管的安装监督。

在套管的安装过程中要加强监督和检查,确保套管安装牢固、密封,以免出现问题。

三是定期检查维护套管。

对套管进行定期的检查和维护,及时发现并处理问题,避免发生故障。

四是及时更换老化套管。

对使用时间较长的套管要及时更换,以免因为老化导致故障。

在实际的钻井作业中,套管故障是一个比较常见的问题,但只要我们加强对套管的质量控制、安装监督和定期检查维护,就能够有效预防和处理套管故障,确保钻井作业的顺利进行。

希望本文对钻井工程人员在处理套管故障时有所帮助,也希望大家能够加强对套管故障的认识与预防意识,共同维护钻井作业的安全与高效。

输气管道内腐蚀分析与对策摘要:输气管道腐蚀是输气管道普遍存在的问题,其原因主要有流体介质腐蚀性、金属自身钝化性、内腐蚀的影响因素和环境因素。

近年来,随着我国天然气需求量的增加,管道防腐问题越来越引起人们的重视,在国内外都产生了广泛而深远的影响。

本文过对管道内腐蚀因素进行分析,得出其主要原因在于管内壁金属钝化性差、内腐蚀作用以及环境因素等方面。

在此基础上提出了有效地防范及控制内腐蚀的方法和措施,为该管输气项目的顺利进行提供了保证。

关键词:管网内腐蚀;管道防腐;内部钝化性一、引言管道内腐蚀是发生在管道和管线介质中的腐蚀性介质(如水和空气)和金属间化合物(酸、碱、盐等)的结合,在介质和金属之间起化学作用的一种破坏反应,导致金属基体在较长时间内化学稳定性降低。

化学介质渗透到金属材料中,在局部区域内形成腐蚀区,引起金属材料和基体材料的腐蚀。

腐蚀不仅对管道和管线的使用寿命造成严重影响,还会给管道以及环境造成不可估量的损失,因此管道内腐蚀管理成为影响整个管道安全运行和经济发展的一个重要问题。

二、输气管道内腐蚀的影响因素输气管道内腐蚀主要由两个因素引起:(1)物质因素:物质对管道内壁产生影响。

当外界物质(包括大气)侵入管道后,其中成分会发生变化,从而影响到管道的内部特性,从而对钢制管道造成腐蚀,产生内部缺陷。

此外,在管道生产过程中还会产生硫化物、氧化物和碳化物等物质,这些物质会使管道内壁加速硬化,从而增加钢管内部的结垢和腐蚀风险。

(2)腐蚀介质:输气管道在生产过程中会使用大量腐蚀性介质,其中含有多种盐分以及多种水蒸气和气体等物质。

这一情况会对管道内壁造成损伤从而导致结垢问题逐渐加重直至使腐蚀加剧最终引发内腐蚀事故。

三、内腐蚀的成因及机理内腐蚀的成因主要是由于热膨胀系数与金属应力的关系。

若应力过大,金属壁会出现局部裂纹并加速应力集中,从而造成局部变形,从而使金属的腐蚀速度加快。

另一方面应力应变也是内腐蚀的主要影响因素。

影响316不锈钢使用寿命的因素有哪些?316不锈钢是一种广泛使用的耐腐蚀材料,它具有很高的耐蚀性和强度,广泛应用于许多领域,如化学工业、海洋工程、医疗器械和食品加工等。

但是,所有不锈钢材料均有一定的寿命,因此,了解316不锈钢使用寿命的因素对其正确使用和维护至关重要。

1. 介质316不锈钢在不同的环境介质中表现出不同的耐腐蚀能力。

高氯离子浓度的盐水和氯化物等碱性环境会严重影响其耐蚀性能,因此在这些环境中使用应谨慎。

同时,316不锈钢对酸、碱、盐和有机物等各类化学物质的耐蚀性表现良好,但需要根据具体物质的性质,采取相应的防护措施,避免发生腐蚀。

2. 加工不同的加工方式会在一定程度上影响316不锈钢的性能,包括机械加工、焊接和喷砂等。

经过多次加工和处理后,有可能造成316不锈钢物理和化学结构的改变,从而影响其性能和使用寿命。

3. 温度表现出优异耐腐蚀性的316不锈钢,其使用温度范围非常广泛,在-273°C 至800°C 的温度下都可以使用。

然而,在高温环境中长时间使用,容易引起晶粒长大和硬化现象,从而导致机械强度下降,选用温度正确的316不锈钢有助于延长使用寿命。

4. 使用条件316不锈钢在使用过程中应注意保持干燥和清洁,避免物质堆积和潮湿的环境。

在钢构件接触时,应注意使用隔离垫,避免金属之间的直接接触引起电化学腐蚀。

此外,在使用过程中还需要关注构件的负载情况,避免超负荷使用引起的变形和断裂等问题。

5. 维护保养定期对316不锈钢进行维护对其性能的保护和使用寿命的延长至关重要。

这包括对不锈钢构件进行更换、喷涂防腐、定期检查、清洗和抛光等。

此外,存储的方式也会影响316不锈钢的使用寿命。

存储时要避免阳光直接照射,盐水蒸发,雨水渗入等情况,防止其在存储中就受到损害。

综上所述,316不锈钢使用寿命受到很多因素的影响,准确把握这些因素,可以有效地延长其使用寿命。

在使用过程中,应注意环境介质、加工方式、温度、使用条件和维护保养等方面的因素,以确保316不锈钢的性能和寿命的最大化。

PRODUCTION TECHNOLOGY

Stainless steel tubing on oil and gas platforms is used in process instrumentation and sensing, as well as chemical inhi-bition, hydraulic lines, impulse lines and utility applications, over a wide range of temperature, flow and pressure condi-tions. Unfortunately, all over the globe, including the Gulf of Mexico (GOM), the North Sea, the China Sea and so on, cor-rosion of 316 stainless steel tubing has been observed.The two prevalent forms of localized corrosion are pitting corrosion, which is often readily recognizable, and crevice corro-sion, which can be more difficult to observe. The selection of in-adequate tubing alloy and suboptimal installation practices can lead to deterioration of tubing surfaces in a matter of months. Today’s minimally alloyed 316 stainless steel tubing, with close to 10.0% nickel, 2.0% molybdenum and 16.0% chromium, may experience corrosion more readily than the more gener-ously alloyed 316 tubing products produced decades ago.Contamination is another leading cause for surface degra-dation. Such contamination may be caused by iron particles from welding and grinding operations; surface deposits from handling, drilling and blasting; and from sulfur-rich diesel ex-haust. Periodic testing of seawater deluge systems, especially in combination with insufficient freshwater cleansing, may also leave undesirable chloride-laden deposits behind.

PITTING AND CREVICE CORROSIONIn most cases, pitting corrosion of tubing can be readily rec-ognized. Individual shallow pits, and in later stages, deep and sometimes connected pits, can be observed by visual inspec-tion with the unaided eye, Fig. 1. Pitting corrosion starts when the chromium-rich passive oxide film on 316 tubing breaks down in a chloride-rich environment. Higher chloride concen-trations and elevated temperatures increase the likelihood for breakdown of this passive film. Once the passive film has been breached, an electrochemical cell becomes active. Iron goes into solution in the more anodic bottom of the pit, diffuses toward the top and oxidizes to iron oxide, or rust. The iron chloride solution concentration in a pit can increase as the pit gets deep-er. The consequence is accelerated pitting, perforation of tub-ing walls and leaks. Pitting can penetrate deep into the tubing walls, creating a situation where tubing could fail.Crevices are very difficult, or even impossible, to avoid in tubing installations. They exist between tubing and tube sup-ports, in tubing clamps, between adjacent tubing runs and underneath contamination and deposits that may have ac-cumulated on tubing surfaces. Tight crevices pose the great-est danger for crevice corrosion. General tubing corrosion in a

tight crevice causes the oxygen concentration in the fluid con-tained within a crevice to drop. A lower oxygen concentration increases the likelihood for breakdown of the passive surface oxide film, resulting in the formation of a shallow pit. Unlike in pitting corrosion described above, pit formation on tubing that is surrounded by a crevice will lead to an increase in Fe++ con-

centration in the fluid in the gap. Because of the strong interac-tion of Fe++ ions with OH- hydroxyl ions, the pH value drops.

Chloride ions will also diffuse into the gap, being attracted by Fe++ ions, resulting in an acidic ferric chloride solution that can

lead to accelerated corrosion of tubing within the crevice.Ideally, tubing should resist all forms of corrosion, including general, localized (pitting and crevice), galvanic, microbiological, chloride-induced stress corrosion cracking and sour gas cracking. The tubing should also have adequate mechanical properties es-pecially when fluid pressures are high. Erosion resistance comes into play when fluids contain potentially erosive particles. The environmental impact of the tubing should also be of concern: Aquatic life can be harmed by small concentrations of copper ions that can be readily released by copper-zinc alloys.An alloy’s resistance to localized tubing corrosion can be estimated by calculating from its chemical composition the alloy’s Pitting Resistance Equivalent Number (PREN). The most frequently used relationship is:

PREN = %Cr + 3.3·%Mo + 16·%N The higher the PREN value of an alloy, the higher its resis-tance to localized corrosion, i.e., the higher its Critical Pitting Temperature (CPT) and critical Crevice Corrosion Tempera-ture (CCT). These critical temperatures can be experimentally determined following common testing procedures such as ASTM G48 and ASTM G150.