基于ANSYS的翻卷机液压缸的有限元分析

- 格式:pdf

- 大小:160.07 KB

- 文档页数:3

基于 ANSYS 的液压油缸再制造技术方法可行性分析黄大明;江代祥;李跃朋;杨春兰【摘要】为了探讨零件在结构上或技术上再制造的可行性,针对采用修理尺寸法在对进行再制造的零件作机械加工中要去除表面层厚度,以消除其表面缺陷及恢复其形状精度时,会在一定程度上削弱零件的强度或刚度的问题,本文选择了工程机械中的动臂油缸和转斗油缸作为研究对象,应用ANSYS有限元分析软件分别对其在缸壁厚度因机械加工减少0.5 mm和1.0 mm后的力学性能进行分析,通过计算缸体在原设计条件下的应力场和位移场,了解缸体结构加工后的应力应变情况,为采用修理尺寸法进行油缸再制造和确定缸体的再制造修理尺寸及其标准化提供理论依据。

计算结果显示,缸体加工后零件最大应力处的安全系数分别为1.63、1.57和1.47、1.41,最小的数值仍然在1.2~1.5的设计安全系数推荐值范围内,表明再制造加工后的油缸缸体能满足强度、刚度要求,采用修理尺寸法进行油缸的再制造是可行的。

%A study was conducted for remanufacturing feasibility of used parts at the levels of struc -ture and technology concerning the issue that the repaired part's strength and stiffness may somehow decline while the surface thickness of remanufacturing parts is modified during the process of machi-ning to eliminate the surface defects and to restore geometric accuracy by means of size repair meth-ods.A boom cylinder and a rotating bucket cylinder was selected as the objects for study .Their me-chanical properties were analyzed by ANSYS , while their wall thickness was cut by 0 .5 mm and 1.0 mm.The stress field and the displacement field of cylinder block were also calculated in origi-nal geometry condition , with an assumption that the stress and strain of cylinder block modifiedgeo-metrical size can provide theoretical basis for defining the scale and standardization of restoring geo -metrical size.The result shows that with an original safety factor of 1.66 for a boom cylinder at max-imum stress , the safety factors are 1.63 and 1.57 when the surface cutting were 0.5 and 1.0 mm for the repaired cylinder blocks , and the minimum safety factors are still in the range of design limita-tion of 1.2~1.5 .Thus the repaired cylinder block can meet the demands of the strength and rigid-ness, suggesting that size repair method is feasible for the cylinder block remanufacturing .【期刊名称】《广西大学学报(自然科学版)》【年(卷),期】2013(000)005【总页数】7页(P1040-1046)【关键词】修理尺寸法;液压油缸;再制造技术;可行性分析【作者】黄大明;江代祥;李跃朋;杨春兰【作者单位】广西大学机械工程学院,广西南宁 530004;广西柳工机械股份有限公司,广西柳州 545007;广西大学机械工程学院,广西南宁 530004;广西大学机械工程学院,广西南宁 530004【正文语种】中文【中图分类】TH17;TH240 引言绿色环保、可持续发展、循环再利用是当今全球共同关注的焦点,再制造以其具有巨大资源潜力、显著经济效益和明显环保作用,成为在节能减排大环境下作为先进制造技术的重要部分和发展方向。

第6期0引言随着风电设备、工程机械、矿山机械、船舶和航空航天等领域的不断发展,环形锻件的应用也越来越广泛。

尤其是在风电设备和工程机械两个领域,环形锻件主要用于偏航和变桨齿圈,大型矿山机械齿圈、回转支撑内外圈以及回转支撑底座的制造。

环形锻件与普通的自由锻等锻造成形相比,具有载荷小、效率高、变形充分均匀、节材、无冲击、低噪声、组织性能好及工作环境好等优点。

环形轧制技术当今已成为先进制造技术中的重要组成部分。

近年来,国内环形锻件企业日益增多,既有资金实力雄厚的老牌国有或外资锻造企业,又有中小民营锻件企业。

市场需求从量到质发生着转变,锻件行业从低端向中高端发生着转移,市场竞争越来越激烈。

为了全面提升中国制造业的发展质量与水平,应对市场需求的变化,提高环形锻件的综合机械性能、材料利用率、工件质量精度和生产效率,就需要对作为环锻轧制生产线中的重要组成部分之一“环锻液压机”提出更高的要求,比如设备公称力、设备刚度等都要求越来越高。

这些变化对液压机的机身设计提出了更高的要求,液压机的机身设计是液压机的重要组成部分,尤其是重量约占整机重量的70%以上。

在提高设备刚度和使用寿命的前提下,如何在机身设计过程中控制成本,减少投入,提高性价比,避免复杂设计,缩短设计周期,实现快速的机身设计和有限元分析优化就显得尤为重要。

鉴于上述原因,文中以40M N 重型环锻液压机机身结构为例,采用Sol i dW or ks 软件对机身结构进行三维模型的建立,然后利用有限元分析软件A N SY S 对模型进行加载仿真分析计算,将液压机机身整体作为研究对象,将应力、刚度、重量等作为参数优化目标,为该类环锻液压机的机身快速设计提供了理论支撑和数据支持。

1环锻液压机的结构特点和技术参数环锻液压机主要由机身、油缸、液压系统和电气系统组成。

机身主要采用拉杆预紧组合框架式结构。

拉杆通过预紧工具加压后,将上横梁、支柱、下横梁拉紧在一起,框架中间安装有油缸、滑块、上砧具、工件、下砧具、工作台等主要组成部分,共同形成一个封闭的受力框架。

有限元在ROV液压管道内流场的分析应用摘要:利用ANSYS软件中FLOTRAN CFD对ROV液压系统的弯管处液体流场进行建模、分网、加栽、分析后,得出了液流流经弯管处的压力分布云图和速度矢量分布图。

正确反映了液流在流经弯管时速度和压力的变化,找出了造成压力损失的主要原因。

为ROV液压系统的设计提供了一个合理的依据。

关键词:ROV;弯管;ansys引言液压管道是ROV液压系统中不可缺少的一个重要部分,液压油沿着管道进入液压缸。

因此,液压管道的合理设计对液压系统的能量消耗、工作能力和效率有着重大的影响。

液压管道包括水平管道、垂直管道和弯管等。

在液压管道设计当中,液流在管道内的流场非常复杂。

尤其在弯管处,液体的速度和压力都发生明显的变化,这样造成一定的压力损失。

管道设计时必须要考虑到这2个量的变化。

液体流经弯管的压力损失和速度以往都是根据经验公式估算,存在一定的缺陷[1]。

利用ANSYS软件当中的FLOTRAN CFD能清楚地看出液体流经弯管处速度和压力值的变化分布。

并能由此分析出造成压力损失的主要原因。

1.FLOTRAN CFD功能简介ANSYS程序中的FLOTRAN CFD分析功能是一个分析二维及三维流体流动场的先进工具,能够对流场的各种问题进行分析。

其中的FLUID 141和FLUID 142单元类型,可以用来解算单相粘性流体的二维和三维流动、压力和温度分布。

其主要步骤为:①确定问题的区域;②确定流体的状态;③生成有限元网格;④施加边界条件;⑤设置FLOTRAN分析参数;⑥求解[2]。

本文即利用FLUID 141单元类型来求解弯管处流体的速率和压力分布,选择单一液体进行流场分析。

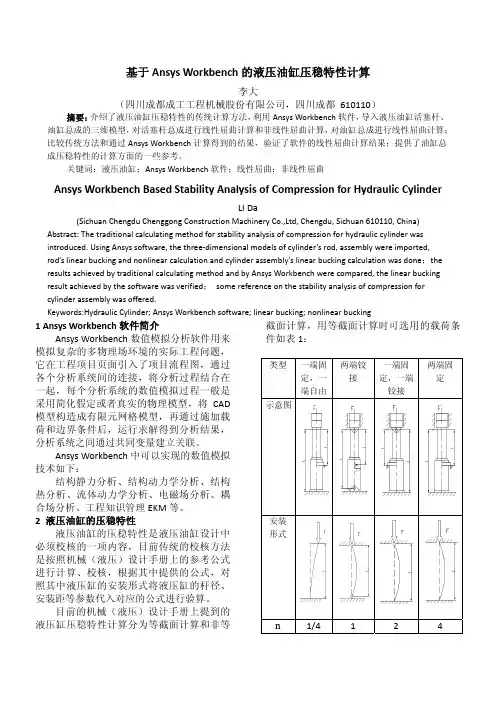

2.ROV 实例分析2.1初始条件本文选取ROV一长方形端面弯管如图1所示初始条件为:直径D=14 mm;入口流速v=1.2 m/s,方向平行于垂直管道轴线;入口压力P=8M Pa;管内温度t=40则液体密度p=850kg/m3,液体粘度=45mm/s。

《液压机机身有限元分析与优化》篇一一、引言液压机作为现代工业生产中不可或缺的重要设备,其机身的设计与性能直接关系到设备的整体稳定性和工作效率。

随着计算机技术的飞速发展,有限元分析方法在液压机机身的设计与优化中得到了广泛应用。

本文旨在通过液压机机身的有限元分析,探讨其结构性能及优化策略,以提高液压机的整体性能和稳定性。

二、液压机机身有限元分析2.1 有限元分析基本原理有限元分析是一种通过将连续体离散成有限个单元进行分析的方法,其基本原理是将连续的实体离散化,通过对每个单元进行分析,得到整个结构的近似解。

在液压机机身的有限元分析中,通过建立机身的三维模型,划分网格,设定材料属性及边界条件,进行求解分析,从而得到机身的应力、应变等参数。

2.2 液压机机身模型建立与网格划分根据液压机机身的实际情况,建立三维模型。

在模型建立过程中,需充分考虑机身的结构特点、材料属性等因素。

网格划分是有限元分析的关键步骤,合理的网格划分可以保证分析结果的准确性。

在机身的网格划分中,需根据机身的结构特点选择合适的网格类型和大小,以保证分析结果的精确性和可靠性。

2.3 材料属性及边界条件设定在有限元分析中,需设定机身的材料属性,包括弹性模量、泊松比、密度等参数。

同时,还需设定边界条件,如约束、载荷等。

合理的材料属性及边界条件设定对于保证分析结果的准确性具有重要意义。

2.4 求解及结果分析根据设定的材料属性及边界条件,进行求解分析。

通过求解得到机身的应力、应变等参数,进而对机身的结构性能进行评估。

根据分析结果,可以找出机身的薄弱环节和潜在问题,为后续的优化设计提供依据。

三、液压机机身优化策略3.1 结构优化根据有限元分析结果,对液压机机身的结构进行优化。

优化策略包括改进结构布局、调整结构尺寸、采用新型材料等。

通过优化设计,可以提高机身的刚度、强度和稳定性,降低应力集中现象,延长设备的使用寿命。

3.2 工艺优化工艺优化主要包括加工工艺的改进和装配工艺的优化。

《液压机机身有限元分析与优化》篇一一、引言随着工业制造的飞速发展,液压机在生产领域扮演着重要的角色。

作为液压机的核心组成部分,机身结构的稳定性和性能对整机的工作效率、使用寿命以及产品精度具有重要影响。

因此,对液压机机身进行有限元分析和优化设计,不仅有助于提高其工作性能,还能为生产过程中的安全性和效率提供保障。

本文旨在通过有限元分析方法,对液压机机身进行深入研究,并探讨其优化策略。

二、液压机机身有限元分析1. 模型建立首先,根据液压机机身的几何尺寸和材料属性,建立三维实体模型。

在模型中,需考虑机身的结构特点、材料属性以及可能的约束条件。

同时,为提高分析的准确性,需对模型进行网格划分,确保网格的密度和分布符合分析要求。

2. 加载与约束在有限元分析中,加载和约束的设置对于分析结果的准确性至关重要。

根据液压机机身的实际工作情况,设置合适的载荷和约束条件。

其中,载荷包括重力、工作压力等,约束条件则需考虑机身的固定方式和支撑条件。

3. 求解与分析利用有限元分析软件,对加载后的模型进行求解。

通过求解,可以得到机身的应力分布、位移变化以及振动模态等数据。

对这些数据进行深入分析,可以了解机身在不同工况下的工作性能和潜在问题。

三、液压机机身优化设计1. 问题识别通过有限元分析,可以发现机身结构中存在的问题和潜在风险。

例如,机身局部应力过大、振动模态不合理等。

这些问题会影响机身的工作性能和寿命,需要进一步优化。

2. 优化方案制定针对发现的问题,制定相应的优化方案。

优化方案包括改进结构、调整材料、优化工艺等。

在制定方案时,需充分考虑机身的工作环境、性能要求以及成本等因素。

3. 优化实施与验证将优化方案应用到机身结构中,重新进行有限元分析和实验验证。

通过对比优化前后的数据,评估优化效果。

若优化效果显著,则说明优化方案可行;若效果不明显或出现问题,则需进一步调整优化方案。

四、结论与展望通过有限元分析和优化设计,可以提高液压机机身的工作性能和寿命,为生产过程中的安全性和效率提供保障。

基于ANSYS的拖拉机液压气动系统结构设计和仿真Xie Zhonghua【摘要】由于重型拖拉机的吨位和自动化程度较高,其动力和刹车系统使用了较多的气动液压装置.液压缸是液压气动传动系统的核心部件,其结构较为复杂,要求强度和硬度、稳定性和使用寿命等较高.但是,液压缸体的设计和结构分析较为复杂,为了提高设计效率、降低设计成本,将ANSYS有限元分析软件和Pro/E建模软件应用到了拖拉机气动液压缸的结构分析过程中.根据拖拉机气动柱塞液压缸的基本结构,利用Pro/E软件对液压缸缸体进行了三维建模,并运用ANSYS对液压缸工作在最大气压下进行了有限元分析,得出了缸体在固有频率为1阶和2阶时的应变分布,为液压缸体的结构优化提供了重要的数据参考.【期刊名称】《农机化研究》【年(卷),期】2019(041)007【总页数】5页(P249-253)【关键词】重型拖拉机;有限元分析;气动系统;ANSYS软件;液压缸【作者】Xie Zhonghua【作者单位】【正文语种】中文【中图分类】S219.01;TH123.40 引言拖拉机气动系统液压缸是将液压能转换为机械能的重要部件,液压缸的强度、刚度、稳定性和使用寿命对液压传动系统的影响非常大,如果设计不合理容易出现爆裂和扭曲等失效形式,从而造成严重的损失。

如果仅仅盲目的加大液压缸的壁厚和端部厚度,不仅会造成液压缸体积过大,还加大了液压缸的安装难度,其加工制造也非常麻烦。

因此,拖拉机气动液压缸体设计时的分析和校核非常关键,ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件,能与多数 CAD 软件接口,实现数据的共享和交换,是现代产品设计中的高级 CAE 工具之一。

为此,将ANSYS分析软件应用在液压缸结构分析和校核过程中,以提高液压缸的设计准确性和效率。

1 拖拉机液压气动传动系统随着现代拖拉机自动化程度的提升及吨位的不断提高,液压气动传动系统被越来越多地应用在传动系统中,液压气动传动系统的核心部件是液压缸。

《液压机机身有限元分析与优化》篇一一、引言液压机是一种广泛运用于机械制造、模具制造等行业的重工业设备。

其机身作为整个设备的支撑结构,承担着重要的力学作用。

因此,对液压机机身的力学性能进行深入的研究,对于提高设备的安全性和可靠性至关重要。

本文旨在通过有限元分析方法对液压机机身进行力学分析,并提出相应的优化方案。

二、液压机机身的有限元分析1. 建模与网格划分本阶段通过使用专业软件对液压机机身进行三维建模,然后根据模型的几何形状和结构特点进行网格划分。

在划分网格时,充分考虑了机身的复杂性和受力特点,确保了网格的合理性和准确性。

2. 材料属性与边界条件设定根据实际使用的材料,设定机身各部分的材料属性,如弹性模量、密度、泊松比等。

同时,根据实际工作情况设定边界条件,如固定约束、力加载等。

3. 加载与求解根据液压机机身的实际工作情况,施加相应的载荷和约束条件,并进行求解。

通过有限元分析软件得到机身的应力分布、位移变形等情况。

三、结果分析1. 应力分析通过有限元分析结果,我们可以得到液压机机身的应力分布情况。

在机身的关键部位,如连接处、支撑点等地方,容易出现应力集中现象。

这些地方的应力值较大,可能影响设备的正常运行和安全性。

2. 变形分析除了应力分布,我们还关注机身的变形情况。

在受到外力作用时,机身会产生一定的变形。

通过有限元分析,我们可以得到机身的变形情况,从而评估其刚度和稳定性。

四、优化方案设计1. 材料优化根据有限元分析结果,如果发现机身某部位的应力过大,可以考虑更换材料来提高其强度和刚度。

例如,可以使用高强度钢材或者合金材料来替代原有的材料。

2. 结构优化在结构上,可以通过改进连接方式、增加加强筋等方式来提高机身的刚度和稳定性。

例如,在应力集中的地方增加支撑结构或者改变连接方式来分散应力。

3. 工艺优化在制造过程中,可以通过优化工艺参数、提高加工精度等方式来提高机身的精度和一致性。

例如,在焊接过程中控制焊接温度和速度,以减少焊接变形和残余应力。

液压缸密封件的有限元分析及改进设计Optimization of sealing o-ring based on finite element analysis【摘要】介绍了液压缸的常用密封件的分类,利用有限元分析软件ANSYS对液压缸往复密封用橡胶密封圈进行建模和计算,分析密封圈最易受损和失效的关键部位,并结合液压缸活塞杆动态密封机理提出了优化设计模型。

对密封件的设计改进提供一种可行的方法。

关键词:有限元分析;优化设计;密封圈;密封机理【Abstract】By using ANSYS engineering analysis system,the finite element analysis model for sealing 0-ring of hydrodynamic cylinder was set up to analyze the easiest parts to be damaged and the key parts to be disabled.Integrated with sealing principles for piston of hydrodynamic cylinder,an optimized model of sealing O-ring Was proposed,which pointed out an available way to optimize the design of sealing O-ringKey words:FEM;Optimization;Sealing O-ring;Sealing principle0引言在液压系统中,液压缸是动力传递元件。

而液压缸中,活塞和导向套上所选用的密封圈,对液压缸在规定的条件下,规定的时间内,完成规定的功能,而使其性能保持在允许值范围内是至关重要的。

如果密封件过早地失效,动力传递的功能必将随之消失。

在现代设计中,合理选用密封件以及合理的结构设计,是保证产品性能提高产品质量的必要条件。

《液压机机身有限元分析与优化》篇一一、引言液压机作为现代工业生产中不可或缺的重要设备,其机身的设计与性能直接关系到设备的整体稳定性和工作效率。

随着计算机技术的飞速发展,有限元分析方法在液压机机身的设计与优化中得到了广泛应用。

本文旨在通过液压机机身的有限元分析,探讨其结构性能及优化策略,以提高液压机的整体性能和稳定性。

二、液压机机身有限元分析2.1 有限元分析基本原理有限元分析是一种基于数学和物理原理的数值计算方法,通过将连续的物体离散成有限个单元,求解各单元的近似解,从而得到整个物体的近似解。

在液压机机身的有限元分析中,我们主要关注机身的应力分布、变形情况以及整体刚度等关键性能指标。

2.2 液压机机身建模与网格划分首先,根据液压机机身的实际结构,建立其三维模型。

然后,将模型划分为有限个单元,每个单元的大小和形状根据需要进行分析和选择。

网格划分的质量直接影响到有限元分析的准确性,因此需要合理选择网格大小和形状。

2.3 加载与约束设置在有限元分析中,需要根据实际情况设置加载和约束条件。

对于液压机机身,我们需要考虑其受到的外部载荷、内部压力以及固定约束等因素。

通过设置合理的加载和约束条件,可以更准确地反映液压机机身在实际工作过程中的性能。

2.4 结果分析完成有限元分析后,我们可以得到液压机机身的应力分布、变形情况以及整体刚度等关键性能指标的结果。

通过对结果进行分析,可以了解机身的结构性能和薄弱环节,为后续的优化设计提供依据。

三、液压机机身优化策略3.1 结构优化根据有限元分析结果,我们可以发现机身的结构性问题和薄弱环节。

针对这些问题,我们可以采取优化结构、改善连接方式、增加加强筋等措施,提高机身的结构刚度和稳定性。

3.2 材料优化材料的选择对液压机机身的性能具有重要影响。

在保证满足强度和刚度要求的前提下,我们可以选择重量更轻、强度更高的材料,以降低机身的重量和提高其整体性能。

此外,还可以采用复合材料等新型材料进行优化设计。

《液压机机身有限元分析与优化》篇一一、引言液压机作为现代工业生产中不可或缺的重要设备,其机身的设计与性能直接关系到设备的整体稳定性和工作效率。

随着计算机技术的不断发展,有限元分析方法已经成为优化产品设计的重要手段。

本文将对液压机机身进行有限元分析,以寻找优化机身设计的方法,旨在提高设备的性能和使用寿命。

二、液压机机身的有限元分析1. 模型建立首先,我们使用三维建模软件建立液压机机身的几何模型。

在建模过程中,要充分考虑机身的结构特点、材料属性以及边界条件等因素。

然后,将几何模型导入有限元分析软件中,进行网格划分,为后续的有限元分析做好准备。

2. 材料属性与边界条件在有限元分析中,我们需要定义机身的材料属性,如弹性模量、泊松比、密度等。

同时,还需要设定边界条件,如约束条件、载荷条件等。

这些设定将直接影响有限元分析的准确性。

3. 有限元分析过程在完成模型建立、材料属性和边界条件设定后,我们可以开始进行有限元分析。

首先,对机身进行静态分析,以了解其在不同工况下的应力分布和变形情况。

其次,进行模态分析,以确定机身的固有频率和振型,为后续的优化设计提供依据。

最后,进行接触分析和疲劳分析等,以全面评估机身的性能。

三、液压机机身的优化设计1. 优化目标与约束条件根据有限元分析结果,我们可以确定优化目标,如减小机身的应力、提高刚度、降低振动等。

同时,还需要考虑一些约束条件,如制造工艺、成本、材料性能等。

这些都将影响优化方案的选择和实施。

2. 优化方案设计与实施针对优化目标,我们可以提出多种优化方案,如改变机身的结构、采用新型材料、改进制造工艺等。

然后,通过有限元分析对各种方案进行评估和比较,选择最优方案进行实施。

在实施过程中,还需要不断调整和优化设计方案,以达到最佳的性能和成本效益。

四、实验验证与结果分析1. 实验验证为了验证有限元分析和优化设计的准确性,我们可以进行实验验证。

通过在实际工况下对优化后的液压机机身进行测试,观察其性能指标如应力、刚度、振动等是否达到预期目标。

0引言近年来液压技术已广泛应用于智能机器人、海洋开发、宇宙航行、地震预测及各种电液伺服系统,其应用已到了一个崭新的高度。

液压传动技术已成为工业机械、工程建筑机械及国防尖端产品生产中不可缺少的技术。

液压缸是液压系统中的执行元件,它的作用是将液体的压力能转换为机械能。

只有液压缸的安全工作才能保证整个液压系统的正常工作,借助分析软件,对液压缸筒进行有限元分析。

1编程设计液压缸如果校核强度不够,需要修改缸筒尺寸,然后再进行校核,如果多次校核计算,比较麻烦。

所以,开发一种计算器,只要输入缸筒的尺寸、压力和材料参数即可生成有限元分析命令流,导入到有限元分析软件即可进行有限元分析,方便快捷。

自动生成命令流计算器编程如下:Private Sub Command1_Click()a =Val(Text1.Text)b =Val(Text3.Text)l =Val(Text2.Text)c =Val(Text4.Text)d =Val(Text5.Text)Dim p(1To 16)As String p(1)="/PREP7"p(2)="MP,EX,1,"&c p(3)="MP,PRXY,1,"&d p(4)="ET,1,PLANE82"p(5)="PCIRC,"&a /2&","&b /2&","&"0,90"p(6)="LSEL,S,LINE,,1,3"p(7)="LESIZE,ALL,,,60"p(8)="LSEL,S,LINE,,2,4"p(9)="LESIZE,ALL,,,60"p(10)="AMESH,ALL"p(11)="FINISH"p(12)="/SOLU"p(13)="DL,2,,UX,0"p(14)="DL,4,,UY,0"p(15)="SFL,3,PRES,"&l p(16)="SOLVE"Dim Str2As String For I =1To 16Str2=Str2&p(I)&Chr(10)NextStr2=Replace(Str2,vbLf,vbCrLf)Open "D:\1.txt"For Output As #1Print #1,Str2Close #1Shell "cmd /c d:\1.txt",vbHide End Sub2有限元分析在计算器中,输入缸筒外径D=100mm ,内径d=80mm ,液压缸受最大压力P=15MPa ,液压缸材料为45号钢,弹性模量E=1.9×105MPa ,泊松比液压缸强度校核的有限元分析伍晓红(辽宁轨道交通职业学院,辽宁沈阳110023)摘要:液压系统现在应用越来越广泛,所以安全性和可靠性尤其重要。