2150滚筒式切头飞剪机设计

- 格式:doc

- 大小:1.14 MB

- 文档页数:43

第1章飞剪机的发展1.1 国内外飞剪机的发展状况众所周知,飞剪机是中小型轧钢和连铸生产线上不可缺少的关键设备之一,也是机电气液一体化配套技术难度较高的设备。

飞剪机的合理选型、运行速度、剪切精度、自动化程度、操作维护及设备寿命等均直接影响着轧材成品的产量大小,成材率和定尺率的高低,也就是说直接影响着轧钢厂的生产效率和经济效益。

1.1.1 国外飞剪机的发展情况目前国外多采用两种比较先进的飞剪机型,一是采用离合器制动器,我们称作“连续——起停”制飞剪,另一种是电机直接起停制飞剪,两种飞剪各有其优点亦有其不足之处。

随着科学技术的不断发展,电控元器件水平的提高。

起停制飞剪将逐步代表着飞剪机的发展趋势。

连续——起停制飞剪机,整机分为传动装置和剪切装置两大部分。

传动装置部分是由直流电机带动,配置有飞轮连续高速运转;而剪切装置一般情况下是静止不转的。

两部分之间由一对快速响应的离合器制动器相连接和控制。

当需要剪切时,则制动器打开,离合器合上,传动装置通过离合器带动剪切装置运动并剪切;剪切完后离合器脱开制动器合上,将剪切装置制动停止到某一确定的待切位置上。

传动装置仍连续运转。

这种机型传动部分的转动惯量很大,剪切部分的转动惯量很小。

因此可以通过离合器制动器控制实现在小惯量下起动、制动,而在大惯量下进行剪切。

可以充分利用动力矩,提高速度,降低能耗。

起停制飞剪机,采用低惯量大扭矩直流电机,整机直接起动、剪切、制动,完成剪机的三个基本动作过程飞剪的传动部分和剪切部分做成一体,整个传动系统的转动惯量都很低,以便于实现整个传动系统频繁的起动制动。

这种飞剪一般处于静止状态,剪切时,电机直接拖动传动装置和剪切装置迅速起动剪切,而后立即制动.而且有些要求电机可反向爬行转动.将剪头准确地复位于某一待切位置因此,这种飞剪结构简单,维护保养方便,控制环节少,剪切精度较高。

连续——起停制飞剪与起停制飞剪相比较,前者适合高速频繁起动,后者结构简单,剪切精度高,并且在电控技术及元件过关的情况下,速度亦可达到或超过前者,因而更有发展前途。

冷轧滚筒式飞剪介绍及维护要点王甲子【摘要】通过分析飞剪的典型结构,介绍了飞剪工作原理以及冷轧飞剪的应用概况和特点,经实践总结了飞剪的检修维护要点,该经验对飞剪检修有较大的参考作用.【期刊名称】《装备制造技术》【年(卷),期】2012(000)004【总页数】3页(P152-154)【关键词】冷轧;飞剪;工作原理;剪刃;间隙调节【作者】王甲子【作者单位】宝钢湛江钢铁有限公司,上海200941【正文语种】中文【中图分类】TG333.21随着轧制连续化、高速化、自动化程度的高度发展,滚筒式飞剪已经成为连续轧制生产线上不可或缺的重要设备,主要用于热轧及冷轧机组定尺、切头、切尾、切取试样以及进行事故处理等,其中冷轧带钢滚筒飞剪,一般布置在卷取机之前,切断带钢,用于分卷[1]。

作为酸轧联合连续生产线的关键设备,飞剪承担着在线剪切板带以便产品分卷卷取的任务。

酸轧机组产值高达50万元/h,飞剪能否正常运行,直接决定着整条生产线的能力是否正常发挥。

某钢厂1420酸轧机组在投产初期的1998年上半年,就频繁出现过飞剪不能正常剪断带钢现象,造成巨大的经济损失[2]。

因此,充分了解飞剪的结构及工作原理,总结其维护及检修经验,对维护生产正常运转,提高企业经济效益非常必要。

1 飞剪结构及工作原理分析1.1 典型结构分析冷轧滚筒式飞剪设备,国外主要以西马克公司及三菱日立技术为代表,国内则以西安重型机械研究所有限公司(以下简称西重所)技术较强。

西重所首次自行设计研发可与国外技术媲美的滚筒式飞剪设备,并成功应用于宝钢2030轧机及梅山钢铁冷轧产线。

以宝钢股份冷轧厂为例,其几条主力轧机所应用的飞剪,均覆盖了以上提及的各公司技术,如1730酸轧飞剪为西马克设备,不锈钢事业部1750轧机飞剪则为三菱日立产品,2030轧机及梅钢则为西重所自主研发的设备。

纵观几条机组轧机飞剪,均属于外耦滚筒式剪切机构,其典型结构简图如图1所示。

图1 飞剪结构简图1.传动马达2.上滚筒3.下滚筒4.间隙调节结构5.脉冲产生器6.间隙标盘7.间隙调节马达8.上下剪刀滚筒式飞剪,一般由飞剪本体、传动装置和设备润滑配管等3个部分组成,其机架与转毂合二为一,成为一个整体,不单设经常更换的成对转毂,结构简单,刚性大,剪切精度高。

![高宝C215商业轮转机折页方式转换原理分析_张恒泉[1]](https://uimg.taocdn.com/8c3114617fd5360cba1adba4.webp)

高宝C215商业轮转机折页方式转换原理分析成都博瑞传播股份有限公司张恒泉高宝Compacta215商业轮转机所配置的F3-578L折页机为无扎针叼牙式折页机,有多种折页方式供选择,适合进行第一横折(8K)、第二平行横折(32K双联)、卷筒折(12K)和第二纵折(16K 折页)生产,折页方式选择通过控制台进行设定并自动完成转换工作。

该折页机横折部分为四滚筒结构,按其结构部件功能分别为C1裁切滚筒、C2叼牙/折刀滚筒、C3夹板/折刀滚筒、C4夹板滚筒(如图1所示)。

在折页时,三角板纵折后的窄纸带经过C1裁刀与C2裁刀垫之间进行裁切,此时纸张裁切位置的起始端处于叼牙的前端,叼牙处于闭合状态并未叼纸,窄纸带由输纸皮带进行传输,C2滚筒表面线速度比进入的纸带快些,位于传送带之间的叼牙直到它们处于C2旋转运动的下部区域时才打开叼纸,纸张由C2接收到其叼牙上,当C2折刀与C3折页夹板相遇时,C3折页夹板浸入到C2滚筒中,折刀低于滚筒表面,折刀把纸带插入到C3上打开的夹板中,折页夹板在凸轮控制下闭合夹住纸张,折刀退出折页夹板,叼牙在凸轮控制下打开放纸,在此完成一次横折或卷筒折的第一折。

(如图2所示)如果没有第二横折的生产,完成一次横折的书帖将被C3折页夹板带走传递给传送带输出装置。

如果是有第二横折的生产,当C3折刀与C4折页夹板相遇时,C3折刀将书帖传递到C4的折页夹板中,折页夹板滚筒C4将把横折后的产品传递给传送带送出装置,从而完成二次平行横折或者卷筒折页。

叼牙滚筒C2包括3个由凸轮控制的叼牙系统和折刀系统,以星形方式对正,各系统可彼此相对调整,一次横折方式转换与过折欠折量调整就是改变C2上折刀系统与叼牙系统在滚筒上的周向位置,只是横折方式转换是大幅度调整,而过折欠折量是微摘要:高宝Compacta215商业轮转机F3-578L无扎针叼牙式折页机的折页方式转换是通过对折页滚筒上叼牙系统和折刀系统的周向位置调整以及控制凸轮位置改变完成的,通过对原理的分析,便于维修人员对转换过程中出现的故障进行处理。

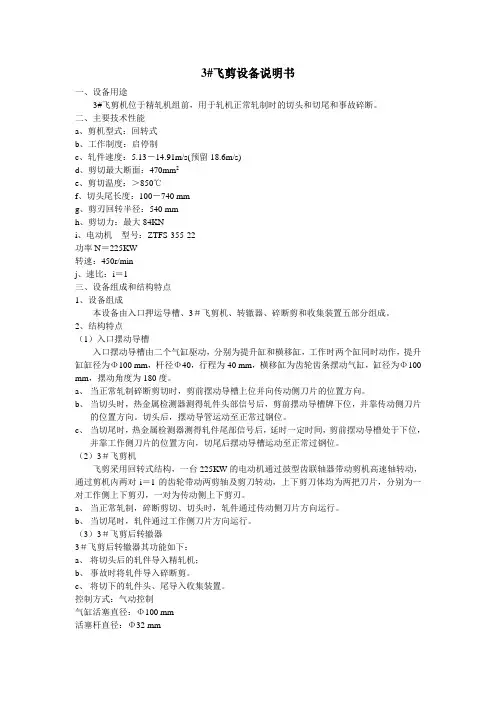

3#飞剪设备说明书一、设备用途3#飞剪机位于精轧机组前,用于轧机正常轧制时的切头和切尾和事故碎断。

二、主要技术性能a、剪机型式:回转式b、工作制度:启停制c、轧件速度:5.13-14.91m/s(预留18.6m/s)d、剪切最大断面:470mm2e、剪切温度:>850℃f、切头尾长度:100-740 mmg、剪刃回转半径:540 mmh、剪切力:最大84KNi、电动机型号:ZTFS-355-22功率N=225KW转速:450r/minj、速比:i=1三、设备组成和结构特点1、设备组成本设备由入口押运导槽、3#飞剪机、转辙器、碎断剪和收集装置五部分组成。

2、结构特点(1)入口摆动导槽入口摆动导槽由二个气缸驱动,分别为提升缸和横移缸,工作时两个缸同时动作,提升缸缸径为Φ100 mm,杆径Φ40,行程为40 mm,横移缸为齿轮齿条摆动气缸,缸径为Φ100 mm,摆动角度为180度。

a、当正常轧制碎断剪切时,剪前摆动导槽上位并向传动侧刀片的位置方向。

b、当切头时,热金属检测器测得轧件头部信号后,剪前摆动导槽牌下位,并靠传动侧刀片的位置方向。

切头后,摆动导管运动至正常过钢位。

c、当切尾时,热金属检测器测得轧件尾部信号后,延时一定时间,剪前摆动导槽处于下位,并靠工作侧刀片的位置方向,切尾后摆动导槽运动至正常过钢位。

(2)3#飞剪机飞剪采用回转式结构,一台225KW的电动机通过鼓型齿联轴器带动剪机高速轴转动,通过剪机内两对i=1的齿轮带动两剪轴及剪刀转动,上下剪刀体均为两把刀片,分别为一对工作侧上下剪刃,一对为传动侧上下剪刃。

a、当正常轧制,碎断剪切、切头时,轧件通过传动侧刀片方向运行。

b、当切尾时,轧件通过工作侧刀片方向运行。

(3)3#飞剪后转辙器3#飞剪后转辙器其功能如下:a、将切头后的轧件导入精轧机;b、事故时将轧件导入碎断剪。

c、将切下的轧件头、尾导入收集装置。

控制方式:气动控制气缸活塞直径:Φ100 mm活塞杆直径:Φ32 mm行程:180 mm(4)碎断剪碎断剪的功能:事故时碎断主要技术性能a、剪机型式:回转式(3刃)b、工作制度:连续工作制c、剪切轧件运行速度:5.13-14.91m/s(预留18.6m/s)d、剪刃回转半径:190mme、剪切温度:>800℃f、碎断长度: ̄260mmg、最大剪切力:85KNh、总传动比:I=1i、电动机型号:Z4-250-31功率N=132KW转速:1000r/min碎断后的轧件通过3#飞剪后的转辙器导入收集装置。

冷轧滚筒飞剪介绍及维护要点摘要:随着现代钢铁生产产量和品种的不断增加以及激烈的市场竞争,要求轧钢生产向高速连续生产方式发展,对剪机的需求也越来越大。

对于滚筒式飞剪,上下滚筒由电机驱动同步齿轮传动,当滚筒轴与同步齿轮轴向运动时,上下滚筒有规律地向上运动,总是受到上下滚筒向上运动的约束,由于受少量螺旋角的影响,滚筒向上运动时,滚筒的螺旋角较小。

上下滚轮之间的关系位移小,以便调整叶片间隙。

在滚筒螺旋切削刃飞剪,前沿的间隙调整装置与上辊使整个滚轮轴轴向方向移动,和运动是一样的丝杆,从而实现调整前沿的差距。

间隙的调整将极大地影响工件的剪切质量和滚筒飞剪的使用寿命。

关键词:冷轧;滚筒飞剪;维护;要点1.滚筒式飞剪产品介绍:横剪作业中轧制件的剪切机称为飞剪,是一种能快速切割铁板、钢管、纸卷的加工设备。

是一种用于冶金钢轧制、高速线材、钢筋等行业的定长剪切机。

它是现代轧钢剪切的产物,具有耗电少、投资成本低的特点。

将旋转飞剪应用于连续带钢冷轧机出口,实现动态卷取。

在剪切过程中,飞剪的上下滚筒作圆周运动,安装在滚筒上的剪刃随着滚筒的转动而运动,对带钢进行剪切。

飞剪可通过调节装置自动调节或手动调节,以适应不同规格带钢的剪切需求。

二、滚筒式飞剪适用范围:本型滚筒式飞剪适用于酸洗组合轧机和全连续冷轧机,用于带钢的动态分切,也用于带钢的头尾剪切,按设定卷复卷,按设定长度剪切和意外剪切。

三、旋转飞剪设备的结构和组成:滚筒式飞剪主要由飞剪体、传动装置、剪刃间隙调整装置、润滑系统等组成。

飞剪体的主要结构是由机架和装配上、下带剪刃的滚轮组成。

机架为钢结构工件,滚子通过圆柱滚子轴承安装在机架内。

上下滚子两端啮合一对斜齿轮,即传动侧和操作侧,齿轮均为同步齿轮,以保证上下滚子的速度严格一致。

刃口安装在滚筒内,经特殊热处理工艺制成,综合力学性能高。

滚筒操作侧装有止推轴承,轴向固定滚筒,承受轴向载荷。

1、滚筒类飞剪机螺旋剪刃的调节方法,包括如下步骤:(1)打开滚筒类飞剪机的气动阀门并松开制动装置,旋转滚筒直到剪切位置后停止;(2)解除螺旋剪刃零位限位档,将间隙调整到零位;(3)关闭气动阀门,检查螺旋剪刃的接触情况,若螺旋剪刃间隙已经调整到零位,但螺旋剪刃间隙的最小剪刃侧隙并不是0.6mm,那么螺旋剪刃的侧隙的零位设置有错误,重新进行设定,若一切都正常,即百分表为0.3,则进行步骤(4);(4)用3张a4纸,并将其重叠在一起,将其放在滚筒类飞剪机的操作侧,传动侧以及螺旋剪刃中段之间;(5)打开气动阀门,用手旋转滚筒类飞剪机的制动装置,如果旋转过程中,滚筒类飞剪机的螺旋剪刃处不能剪断纸片,则必须重新安装螺旋剪刃,螺旋剪刃的重叠量也必须重新设置;(6)若增加螺旋剪刃的重叠量依然不能够剪断纸张,要在螺旋剪刃的剪切面来增加垫片进行调节;(7)试剪时,螺旋剪刃能够切断整张纸,且完全剪切,说明螺旋剪刃的侧隙的调节状况正常,此时螺旋剪刃的间隙的均匀性良好,能够使钢板剪切顺利;(8)在螺旋剪刃的侧隙的调整中,螺旋剪刃间隙的调整必须是单向调节,每次必须进行调整侧隙时,先将间隙调整到零位,再由零位来继续向理想值调节。

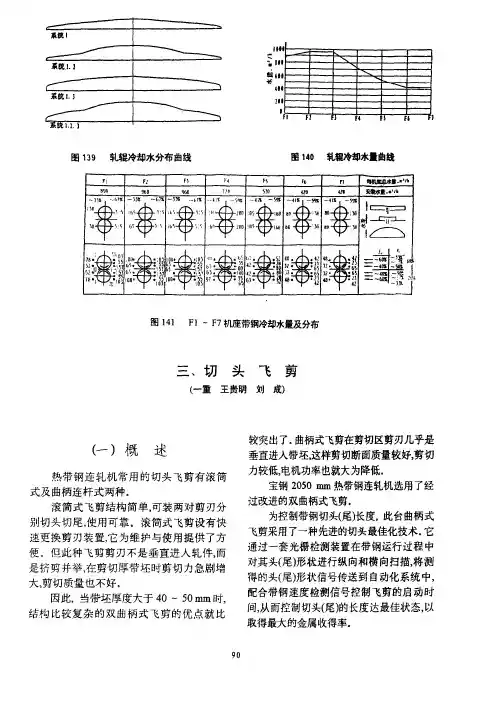

总说明书代号:031105SM产品名称:宁波钢铁1780mm热连轧机编制阮东辉主任设计师阮东辉设计科长阮东辉总设计师马树杰中国一重集团大连设计研究院2007年2月28日目录1.0 设计制造依据2.0 轧线设备主要技术参数及装机水平3.0 生产规模及工艺流程4.0 轧线设备组成、结构、性能及控制要求5.0 设备安装前的清洗与装配6.0 设备安装7.0 机械设备调试规程8.0 设备保养与安全9.0 机械设备启动前的准备工作10.0 设备清单1.设计制造依据2003年2月,中国一重集团大连设计研究院与宁波钢铁公司签订的设备设计合同。

一重集团大连设计研究院根据设计合同内容于2003年4月完成技术设计审查,签订会议纪要。

审查后,一重集团大连设计研究院于2003年4月至2003年12月完成了施工设计工作。

2.0轧线设备主要技术参数及装机水平2.1 主要技术参数2.1.1 E1立辊轧机最大轧制压力8000KN2.1.2 E1立辊轧机最大轧制力矩2×775KNm2.1.3 E1立辊轧机轧制速度0~1.5~3.7m/s2.1.4 E1立辊轧机压下速度0~25~55mm/s2.1.5 E1立辊轧机轧辊规格Φ1200/Φ1100×230mm2.1.6 E1立辊轧机主传动电机1300KW n=110/270r/min 2台2.1.7 R1二辊轧机最大轧制压力30000KN2.1.8 R1二辊轧机最大轧制力矩2×1900KN.m2.1.9 R1二辊轧机轧制速度0~1.98~3.7m/s2.1.10 R1二辊轧机最大开口度300mm2.1.11 R1二辊轧机压下速度0~20~40mm/s2.1.12 R1二辊轧机工作辊规格Φ1350/Φ1230×1780m2.1.13 R1二辊轧机主传动电机3800KW n=28/52r/min 2台2.1.14 R1二辊轧机粗压下电机150KW n=515/1030r/min 2台2.1.15 R1二辊轧机精压下电机150KW n=550/1100r/min 1台2.1.16 E2立辊轧机最大轧制压力7000KN2.1.17 E2立辊轧机最大轧制力矩2×560KNm2.1.18 E2立辊轧机轧制速度0~2.4~6m/s2.1.19 E2立辊轧机压下速度0~25~55mm/s2.1.20 E2立辊轧机轧辊规格Φ1200/Φ1100×650mm2.1.21 E2立辊轧机主传动电机1500KW n=160/400r/min 2台2.1.22 R2四辊轧机最大轧制压力40000KN2.1.23 R2四辊轧机最大轧制力矩2×2300KN.m(1.5倍过载)2.1.24 R2四辊轧机轧制速度0~±3.14~6.28m/s2.1.25 R2四辊轧机最大开口度280mm2.1.26 R2四辊轧机压下速度0~20~40mm/s2.1.27 R2四辊轧机工作辊规格Φ1200/Φ1100×1780mm2.1.28 R2四辊轧机支承辊规格Φ1600/Φ1450×1780mm2.1.29 R2四辊轧机主传动电机7500KW n=45/100r/min 2台2.1.30 R2四辊轧机压下电机300KW n=515/1030r/min 1台2.1.31 F1E立辊轧机最大轧制压力1500KN2.1.32 F1E立辊轧机最大开口度1780mm2.1.33 F1E立辊轧机最小开口度750mm2.1.34 F1E立辊轧机轧辊直径Φ630/Φ570mm2.1.35 F1E立辊轧机轧制速度0~1.3~3.2m/s2.1.36 F1E立辊轧机主电机AC370KW n=200/500r/min 2台2.1.37 F1-F7精轧机最大轧制力:F1~F4 42000KNF5~F7 35000KN2.1.38 F1-F7精轧机最大轧制力矩:F1~F4 3640KNmF5~F7 640KNm2.1.39 F1-F7精轧机最大开口度:F1~F4 70mmF5~F7 70mm2.1.40 F1-F7精轧机轧制速度:F7出口速度max 20.16m/s2.1.41 F1-F7精轧机弯辊力:F1~F4 2000KN(单侧)F5~F7 1500KN(单侧)2.1.42 F1-F7精轧机工作辊尺寸:F1~F4 Φ850/Φ760×2080mmF5~F7 Φ700/Φ630×2080mm2.1.43 F1~F7精轧机支承辊尺寸:F1~F7 Φ1600/Φ1450×1780mm2.1.44 F1~F7精轧机主传动电机:F1~F3 N=3×9000KW 100/230/r/min ACF4 N=9000KW 110/260/r/min ACF5 N=8000KW 176/406/r/min ACF6 N=8000KW 209/480/r/min ACF7 N=7500KW 240/560/r/min AC2.1.45 高压水除鳞机工作压力18Mpa2.1.46 切头飞剪最大剪切力13700KN2.1.47 剪切强度(900℃时)max 140N/mm22.1.48 上下转鼓中心距1280mm2.1.49 坯料最大厚度50(60)×1630mm2.1.50 切头飞剪剪切速度0.6~2.2m/s2.1.51 切头飞剪主传动电机2600KW 600r/min 1台2.1.52 剪刃间隙0.6~0.9mm2.1.53 剪刃最大重合度5mm2.1.54 卷取机带钢厚度: 1.2-19mm2.1.55 卷取机成品宽度:800-1630mm2.1.56 卷取机钢卷外径:Φ2150mm(max),Φ1000mm(min),2.1.57 减速机速比 1.5/3.32.1.58 助卷辊尺寸Φ380×1900mm2.1.59 卷取机钢卷内径:Φ762mm2.1.60 卷取机钢卷重量:32T(max)2.1.61 卷取机卷筒外径:Φ762mm/Φ745mm/Φ727mm(收缩)2.1.62 卷取机卷筒伸缩液压缸:活塞直径Φ390mm/Φ180mm行程54/85mm,压力13Mpa2.1.63 卷取机卷筒传动电机:1000KW 230/600 r/min 2台2.2 装机水平2.2.1.采用连铸坯热装技术节约能源。

一种新型回转式飞剪机杨建立①,赵亮,张建(北京首钢国际工程技术有限公司北京100043)摘要:介绍了一种新型线棒材回转式飞剪机。

其上下刀头的剪刀布置与传统的线棒材回转式飞剪有所不同,使得上下剪刃在剪切较大轧件时更易于切入轧件,剪切坯料厚度可大大提高,这种回转式飞剪可替代传统的曲柄飞剪用于线棒材1#飞剪。

关键词:回转式飞剪;曲柄式飞剪;棒线材生产1 引言随着连续式轧机的发展,飞剪机得到了越来广泛的应用,曲柄连杆式飞剪和回转式飞剪是线棒材生产轧线上最常见的设备。

一般而言,大规格坯料的剪切采用曲柄连杆式,如线棒材飞剪。

由于剪切坯料断面较大(通常剪切断面在5000mm2,直径80mm),采用的是曲柄连杆式飞剪;而较小规格坯料的剪切采用回转式飞剪。

国内线棒线材粗中轧飞剪一般采用曲柄连杆式结构,其结构较为复杂。

连杆机构在剪切冲击下易出现磨损,且由于连杆轴套的磨损会使剪刃间隙变化,在剪切冲击下导致剪切质量下降,甚至设备损坏,因此维护工作量较大。

与曲柄连杆式飞剪相比,回转式飞剪无连杆机构,无衬套,剪毂直接与上下传动轴固联,结构简单,运行可靠。

除剪刃外,设备几乎无需维护。

但是,回转式飞剪也有其缺点,即在剪切断面较大轧件时,由于剪刀布置上的原因,在剪刀刚切入轧件时,切入角过大,剪切力对剪刀施加的弯矩过大,造成剪刀的崩断。

因此传统的回转式飞剪要求轧件的剪切厚度不能太大,通常情况下一般不能应用于大线棒材剪切。

一种用于新型的回转式飞剪机,其剪刀布置与现有技术的回转式飞剪机有所不同。

这种回转式飞剪不但具有传统回转式飞剪结构简单、运行可靠、维护成本低的优点,而且还解决了传统回转式飞剪不能剪切大规格坯料的问题,提高了剪切能力并能应用于剪切断面较大的线棒材飞剪。

功能与曲柄连杆式飞剪相当。

2 传统线棒材飞剪机的结构特点分析2.1 曲柄连杆式飞剪曲柄连杆式飞剪机通常用于大线棒材生产的飞剪机中。

其剪刀头结构如图1所示,由上下偏心轴、上下曲柄、上下连杆、上下刀片及A、B、C处的轴承等组成。

2011.0280安钢1780mm 热连轧生产线的工艺及设备魏宏武(安阳钢铁股份有限公司第二炼轧厂,河南 安阳 455004)摘要:安阳钢铁股份有限公司建设了一跳集炼钢,炉外精炼,连铸和轧钢四位一体的先进生产线,取得良好的效果,文章基于此介绍了安阳钢铁公司第二炼轧厂1780mm 热连轧生产线的产品结构和主要工艺设备及其特点。

关键词:1780mm 热连轧; 安钢;粗轧机;精轧机;卷取区;精整区中图分类号:TG333 文献标识码:A 文章编号:1009-2374(2011)34-0080-02一、概述安阳钢铁股份有限公司(以下简称安钢)2005年对原有无缝钢管厂、薄板厂进行搬迁改造,目前正在建设一条集炼钢、炉外精炼、连铸和轧钢四位于一体的具有当今世界先进水平的1780热连轧生产线,是安钢“三步走”发展规划的关键项目,并于2007年6月轧出第一卷钢。

该生产线分两期建设,一期已建成投入使用2座步进式加热炉、1架带立辊的四辊可逆式粗轧机、1台转鼓式飞剪、7架四辊精轧机、2台卷取机,年产量为200万t/a;二期现已增建1座步进式加热炉、1台带立辊的二辊可逆式粗轧机、1台卷取机,年产量为400万t/a,并在钢卷库增设一条平整分卷机组,其年产量为80万t/a。

产品规格:带钢厚度1.2~19mm,带钢宽度800~1630mm,钢卷内径φ762mm,钢卷外径φ2150mm,最大卷重32t,钢卷单重 19.8kg/mm。

生产钢种有普通碳素结构钢、优质碳素结构钢、管线钢、低合金结构钢、低碳钢和超低碳钢。

二、主要工艺及设备(一)工艺流程其主要生产工艺流程为:炼钢→炉外精炼(LF、VD )→连铸→热装(冷装)→加热→粗除鳞→E1/R1粗轧机→E2/R2粗轧机→中间坯保护罩→切头剪→精除鳞→F1-F7精轧机→层流冷却→卷取机→打捆机→打号机→步进梁式运输机→入库。

(二)加热炉主要工艺设备热连轧加热炉上料辊道与连铸坯辊道直接连接,采用了板坯热送热装工艺、汽化冷却工艺和最佳燃烧控制模型。

2250mm热连轧工程简介邯钢2250mm热连轧工程包括一条年产450万吨热轧带钢机组,一条年产80万吨的平整分卷机组,一条年产45万吨的横切机组以及与之相配套的磨辊间设备、辅助设备等,计划总投资39.067亿元,2008年6月底生产出第一卷。

邯钢2250mm热连轧机组是由德国西马克设计的具有当代国际先进水平的热连轧带钢生产线,采用日本TMEIC公司自动控制系统,轧机轧制能力大、生产工艺先进、设备配置和控制措施齐全,年设计生产能力达到450万吨。

产品厚度范围由1.2mm-25.4mm,宽度范围由800mm-2130mm,以生产汽车用钢、船体用结构钢、高耐候性结构钢等为主导产品,还可生产高附加值的热轧双相钢(DP)、多相钢(MP)、相变诱导塑性钢(TRIP)以及高强度级管线钢等,产品的主要特点集中在高强度、高精度、高表面质量和薄规格等方面。

是国内继武钢、太钢、马钢后建设的第四条具有国际先进水平的2250mm热连轧宽带钢生产线。

一、产品大纲(1)钢种分布及生产能力(2)原料及产品规格原料规格:厚度:230mm,250mm宽度:900-2150mm长度:9000-11000mm,短尺坯4500-5300mm 最大重量:40t热轧商品钢卷:带钢厚度: 1.2~25.4mm带钢宽度:800~2130mm钢卷内径:762mm钢卷外径:max.2150mm钢卷质量:max.40.0t单位宽度卷重:max.24kg/mm平整分卷钢卷:平整钢卷厚度: 1.2~6.35mm宽度:800~2130mm分卷钢卷厚度: 1.2~12.7mm宽度:800~2130mm钢卷内径:762mm钢卷外径:max.2150mm卷质量:5~40 t单位宽度卷质量:max.24kg/mm横切钢板抗拉强度:max. 800 N/mm2 屈服强度:max. 680 N/mm2 钢板厚度: 5.0~25.4mm钢板宽度:850~2100mm 钢板长度:2000~16000mm 钢板垛高:max. 400mm钢板垛质量:max. 10.0 t供冷轧钢卷带钢厚度: 1.8~6.0mm带钢宽度:800~2130mm 钢卷内径:762mm钢卷外径:max.2150mm 钢卷质量:max.40t单位宽度卷重:max.24kg/mm按产品的规格分配的综合年产量计划表二、总体工艺布局主车间内主要包括加热炉区、主轧制线区、钢卷运输系统、横切机组、平整分卷机组、磨辊间几个部分。

山东石横特钢集团新疆钢厂项目100万吨棒材工程飞剪技术规格书工程号[1788-2011]总设计师室审审核设计山东省冶金设计院股份有限公司2011年8月本技术规格书仅提供有限的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范的详细条文。

卖方提供的设备应能够满足规格书中的规定,包括功能、结构、性能参数等方面的技术要求,并保证符合有关国家、行业技术规范和标准以及买方提供的技术资料的要求。

技术规格书所使用的标准如与卖货方所执行的标准发生矛盾时,按较高标准执行。

详细技术参数在买卖双方意见一致后,以合同附件为准。

1.设备的工艺要求及布置1.1原料原料来源:为炼钢连铸车间提供的合格连铸坯,符合YB/T 2011-2004标准。

连铸坯尺寸及单重:165mm×165mm×12000mm 2548kg 1.2产品产品规格:φ10mm~φ40mm。

产品品种:以生产热轧带肋钢筋为主,兼顾热轧光圆钢筋。

主要钢种:HPB235、HRB335、HRB400 、HRB500、HRBF335、HRBF400 、HRBF500等。

1.3工艺布置厂房天车轨面标高+14.5m,轧制线标高+5.3m,高架平台地面标高+4.5m。

1.4 轧钢工艺采用无孔型轧制工艺。

低温轧制,钢坯开轧温度最低950℃;采用控轧控冷工艺轧制,15H精轧机入口温度最低780℃。

具备采用两切分、三切分、四切分工艺生产螺纹钢的能力。

2.设备的组成及设计要求2.1 设备的组成本技术规格书所包括的设备有2.2.1 1#飞剪C剪切温度850C10C剪切温度750C102.2.3 3#飞剪C502.3 设备的设计要求2.3.1 1#、2#飞剪应设计有前后导槽,转辙器、溜槽及料筐。

料筐应适合叉车搬运并设计成可自动倾空结构。

溜槽应设计成全封闭结构。

2.3.2 1#飞剪前导槽采用露底式结构,便于最后无法剪切的钢材落入料筐。

2.3.3 2#飞剪采用双剪刃结构。

滚筒式飞剪剪切能力的校核王立明(中冶东方工程技术有限公司,山东 青岛 266555)摘要:通过对滚筒式切头飞剪的剪切能力的校核,确保电机的合理选型,使其满足生产要求,避免因设计选型的不合理而影响将来的正常生产。

关键词:飞剪;剪切能力;飞轮力矩Calibration on the Cutting Capacity of the Rotary Flying ShearsAbstract: Through calibration to the cutting capacity of the rotary flying shears, the appropriate selection of the motor is guaranteed, which has satisfied the production and avoided the future abnormal production due to the non- appropriate design and selection. Key words: flying shear ; cutting capacity; flywheel moment切头飞剪机是热带钢连轧机组主要设备之一,用来剪切进入连轧机的热带钢头部,其形式主要又滚筒式和曲柄连杆式两种。

在设计切头飞剪时,根据启动工作制的要求,校核飞剪机的剪切能力是一个需要进一步研究的问题,下面就这个问题进行探讨。

启停式飞剪的刀刃从起始位置经加速后,回转件质量储备了一定能量,剪切开始,回转件释放的能量和电机继续释放的能量提供剪切轧件所需的剪切功,这是与连续式飞剪不同之处。

因此,需校核切头时飞剪回转件和电机释放的总能量必须大于或等于切头所需的剪切功。

即:E ≥W式中:E :飞剪在剪切过程中可释放出的总能量(N.m ); W :轧件切头所需剪切功(N.m )。

剪切过程中剪切系统克服剪切阻力功由系统的功能和电动机提供的能量。

滚筒式飞剪剪切精度分析郑祥臣① 周云根 柳会梅 杨国良(中冶南方工程技术有限公司 湖北武汉430223)摘 要 滚筒式飞剪是连续生产线关键设备,为了降低加工和装配难度以及减少剪刃的应力,滚筒式飞剪的剪刃与滚筒轴线成一定角度布置在滚筒上,称为斜直剪刃。

斜直剪刃的布置方式与螺旋线的布置方式相比,剪刃剪切带钢不再是直线。

本文通过研究斜直剪刃剪切点距离螺旋线剪刃剪切点的距离,并建立数学表达式,该距离即为滚筒飞剪的剪切精度。

通过实例分析剪切精度的变化规律,通过修改滚筒飞剪的安装角度,以提高剪切精度。

关键词 滚筒飞剪 飞剪 螺旋线剪刃 剪切精度中图法分类号 TG333.2+1 TG335.56 文献标识码 ADoi:10 3969/j issn 1001-1269 2023 04 020AnalysisofShearingAccuracyoftheDrumShearZhengXiangchen ZhouYungen LiuHuimei YangGuoliang(WISDRIEngineering&ResearchIncorporationLimited,Wuhan430223)ABSTRACT Drumshearisthekeyequipmentinacontinuousrollingmill.Inordertoreducethedifficultyofprocessingandassemblyandreducethestressoftheshearblade,theshearbladeofthedrumflyingshearisarrangedontherolleratacertainanglewiththerolleraxis,whichiscalledtheobliquestraightshearblade.CoMParedwiththespiralarrangement,theobliquestraightshearbladeisnolongerastraightlineforcuttingstripsteel.Thispaperstudiesthedistancebetweenthecuttingpointoftheobliquestraightshearbladeandthecuttingpointofthespiralshearblade.Themathematicalexpressionfordistanceisestablished.Thisdistanceistheshearingaccuracyofthedrumflyingshear.Thevariationlawofshearingaccuracyisanalyzedthroughanexample.Theinstallationangleofthedrumflyingshearismodifiedtoimprovethecuttingaccuracy.KEYWORDS Drumflyingshear Flyingshear Spiralblade Cuttingaccuracy1 前言滚筒式飞剪在国内应用越来越多,一般布置在带钢连续生产线的入口和出口,是连续带钢生产线中的关键设备[1]。

2150滚筒式切头飞剪机设计摘要切头飞剪机是热连轧生产线上的单体设备,它的用途是切头、切尾,出现卡钢事故时,将轧件剪断,处理卡钢事故。

有时也可切定尺,检查轧件的质量。

本设计是2150滚筒式切头飞剪,主要用于切头和切尾,采用双电机驱动,剪切机构的传动方式是转鼓式,上下转鼓同步转动,减少了动力矩,提高了剪切质量。

在该设计中,主要进行剪切力的计算,选择主电机的容量,进行转鼓轴、齿轮的设计计算,进行剪切机构刀片的设计,剪切侧间隙调整装置的设计,对飞剪机进行润滑方法的选择,试车和控制要求,采用环保措施,保证可靠性经济性好,具有显著的经济效益。

2150切头飞剪是热连轧厂常用的剪切设备。

关键词:飞剪机;滚筒式;切头;切尾Design of the 2150 Drum Type Crop ShearAbstractCrop shear is the monomer equipment on the hot rolling production line,which is used to cut head and tail of rolling. When the steel can not travel as usual ,it can be used to cut the stock and to avoid an accident. Sometimes, it's also used to cutting stock into desired sectional lengths and to check the quality of the rolled piece. This design is the design of the 2150 drum type crop shear, which is drived by two motor. It is an object of this designto reduce remarkably the power consumption in flyingshears of the instant character by eliminating acceleration and deceleration of the shear drums for each shearing operation and improve the section quality. In this design, it is important to calculate shear stress ,select main motor ,design and calculate drum axis and gears. In this paper, I also give the design of shear blade and adjusting device for the gap between the upper and lower shear drums. Besides, selection of lubrication and testing and control requirements are also necessary. In order to get significant economic benefits, we must take environmental measures when producing. Nowadays, the 2150 drum type crop shear is used in continuous hot-strip mills generally.Key words: Flying shear ;Drum type;Cutting head ;Cutting tail目录1绪论 (1)1.1课题选择的背景和目的 (1)1.2飞剪机国内外发展现状 (2)1.3飞剪机的现状 (3)1.3.1飞剪机在车间布置和作用 (3)1.3.2飞剪机的类型和特点 (4)1.3.3飞剪机研究的内容和方法 (5)2方案的选择与评述 (6)2.1方案选择 (6)2.2方案评述 (6)3电机的选择 (8)3.1剪切力的计算 (8)3.2剪切机的扭矩计算 (8)3.3转股稳定运转转速 (10)3.4电机型式及电机容量的选择 (10)4主要零件的强度计算 (12)4.1减速机的计算 (12)4.1.1减速机的传动比分配 (12)4.1.2减速机齿轮设计 (13)4.1.3下转鼓轴的设计计算 (20)4.2剪刃的设计 (26)4.2.1材料的选择 (26)4.2.2剪刃的结构设计 (26)4.3转股轴承的选择及校核 (26)4.4侧隙调整机构的设计 (28)4.5联轴器的选择与校核 (30)4.5.1联轴器的分类 (30)4.5.2联轴器的选择 (30)4.5.3联轴器的强度计算 (31)5润滑方法的选择 (32)5.1减速机润滑方法及润滑油的选择 (32)5.2飞剪机的润滑 (32)6试车方法和对控制的要求 (34)6.1试车要求 (34)6.2对控制系统的要求 (34)7设备可靠性与经济评价 (35)7.1机械设备的有效度 (35)7.2投资回收期 (35)结论 (37)致谢 (38)参考文献 (39)1 绪论1.1课题选择的背景和目的钢材的生产在国民经济中占有重要地位,用轧制的方法生产钢材,具有生产率高、品种多、生产过程连续性强、易于机械化、自动化等优点。

随着轧制工艺和设备的不断发展,以及国民经济各个部门对钢材品种要求的不断增长,轧制刚才的品种范围也在日益扩大。

应该指出,性能参数相同的轧钢机采用不同的布置型式时,轧钢车间产品、产量和轧钢工艺就不同。

因此,轧钢机标称方法还不能全面反映各种轧钢车间的技术特征,还应考虑轧钢机布置型式。

轧钢机布置型式可分为单机架式、多机架顺列式、横列式、连续式、半连续式、串列往复式、布棋式等,为了进一步提高生产率,出现了连续式布置,此时各架工作机座沿轧制线依次排列,使轧件能同时在几个工作机座中连续轧制。

在连续轧制时为了不使轧件在工作机座间拉断时产生很大的活套,各工作机座的轧制速度应符合“秒流量相等”的原则。

连续布置的主要优点是单位产量投资少,轧制速度高,有较高的机械化和自动化水平。

连续式布置的主要缺点是总投资大,建设周期教长,改变轧制规格时,轧机调整不方便。

因此,有些热轧钢板车间采用半连轧和3/4连轧布置型式。

精轧机采用连续式,粗轧采用非连续式。

随着带钢热连轧机的发展,产品精度会不断提高,除了提高轧机刚性外,还用厚度自动控制。

采用电动—液压压下装置,为了提高带钢向厚度公差和改善板型,在现代轧机上装有液压弯辊装置。

热带钢连轧机组中,为了使粗轧后的轧件有更好的头尾形状,该生产线在精轧机之前一般都要设置一台切头、切尾的飞剪机。

该设备的主要功能为:剪切粗轧后带坯的头部和尾部的低温及不规则部分,有利于精轧机对带坯的咬入,减少带坯对轧辊的冲击,减少轧制过程中卡刚事故的发生。

切头飞剪主传动减速机是为切头飞剪传递扭矩、运动、和动能的主要设备。

飞剪机使用中存在的问题,飞剪机采用发电机组供电调整困难,剪切机构的运动不见偏心套、连杆惯性太大,电气控制部分难以实现。

轧件速度和检测仪器不可靠,曲柄轴承进水等问题,由于飞剪机不能正常使用,致使黑头进精轧机组造成冲击符合大,轧件的“舌头”和“燕尾”很大,有时造成过钢和卷取卡钢事故,影响产品成材率,加大废品数量。

本设计的目的就是对切头飞剪机进行改进设计,保证飞剪正常剪切,这样可以引进厚度控制系统使板卷卷取整齐,提高带卷质量,以满足市场对带钢的要求。

1.2 飞剪机国内外发展现状要使飞剪适应轧机生产的要求和提高自动化水平,除不断改进飞剪性能外,在飞剪区还需增设有关设备与装置。

如图1.1所示,切头飞剪区的设备布置简图要求剪切的长度小于2~3的距离,相应的剪切部位长度应给定。

否则料头不能及时进入收集装置切掉头尾不规则区域不残存“铲头”和“鱼尾”。

1、探测器2、切头飞剪3、破鳞夹角辊4、测量装置5、脉冲发生器6、9、10、测速发电机7、主令控制器8、自整角机图1.1切头飞剪机区设备布置简图测量装置4位于剪前辊道的辊缝中,靠轧件和辊系表面的摩擦力带动测速发电机6,测定轧件的速度。

热金属探测器1位于轧件的正上方,在A、B、C三处宽度差进行扫描,以A、B两处宽度差选择切头部位,B、C两处宽度差选择切尾部位,使剪切部位既满足轧件的要求,又尽可能减少金属消耗。

脉冲发生器5是为防止被切掉部分过长而设置的,它装在测量装置中。

用脉冲数指示带钢通过的长度。

飞剪机将以脉冲数为根据进行启动剪切。

切头飞剪机2的测速发电机9和测量装置测速发电机6配合控制剪刃的切头速度,与破鳞夹送辊3的测速发电机10配合控制切尾速度,使剪刃在切尾时的线速度与第一架精轧机轧件入口速度相适应。

主令控制器7用于控制剪刃位置。

自整角机8把剪刃的实际位置反映给操作台,使操作人员了解设备的运转情况。

近年来,把上述控制用电子计算机自动控制取得了明显的效果;其次,对飞剪的机械部分进行一些改进,使剪刃剪切间隙和剪刃重叠量得到提高,把运动部件的动平衡更加科学以降低动载荷。

把轴承密封进行改进,防止水进入轴承呢叨叨理想的润滑效果。

传动装置设计更加合理,以减少运动负荷,以便于飞剪的启动和制动。

随着飞剪机设计的完善,提高飞剪机的剪切速度,以适应轧机速度的不断提高。

1.3 飞剪机的现状1.3.1飞剪机在车间布置和作用飞剪机在生产线上的位置分布,如下图:R1——可逆式粗轧机R2、R3——不可逆式四辊万能轧机F1……F7——精轧机图1.2切头飞剪区设备布置图切头飞剪机的作用:剪切轧件的头、尾,以便轧件顺利进行精轧机,提高带钢卷取质量,减少消耗,提高成品率。

处理轧制事故,当出现卡钢事故时,用飞剪切断,减少事故损耗。

1.3.2飞剪机的类型和特点用飞剪机来横向剪切运动着的轧件。

人们在实践中不断改进与提高使飞剪的性能不断完善。

近年来,随着轧机速度的不断提高,提高飞剪的速度已成为人们普遍注意与研究的问题,各国的飞剪设计研究工作者正在研究各类轧机用的高速飞剪及其生产过程的全部自动化,用电子计算机控制的飞剪已经用于生产。

经过近百年的发展,在生产中使用的飞剪,其类型很多,目前较常用的飞剪型式有圆盘式飞剪、滚筒式飞剪、曲柄回转杠杆式飞剪、曲柄偏心式飞剪、摆动式飞剪和曲柄偏心摇杆式飞剪等,上述各类飞剪从剪刃运动轨迹来看基本上有两种,即剪刃做圆周运动和非圆周的复杂运动轨迹两种。

1 圆盘式飞剪这种飞剪一般用在小型车间,将它安装在冷床前对轧件进行粗剪,或者安装在精轧机组前对轧件进行切头,以保证精轧机组的轧制过程顺利进行。