X80管线钢的焊接性研究

- 格式:pdf

- 大小:796.98 KB

- 文档页数:6

国产X80管线钢焊接技术研究的开题报告一、选题背景X80管线钢作为一种高强度、耐腐蚀的管线钢,已经逐渐取代了传统的X70、X60等低强度管线钢,并在我国的石油、天然气输送领域得到广泛应用。

然而,由于该钢种具有很高的碳当量和硬度,它的焊接技术难度较大,使得X80钢管线的焊接质量难以保证,制约了其在输送领域的应用。

因此,通过对X80管线钢的焊接技术进行研究,提高其焊接质量和效率,具有重要意义。

本研究旨在探究国产X80管线钢的焊接技术,深入了解其焊接特性、焊接工艺参数及焊接接头性能等,为国内X80管线钢焊接技术的提高奠定基础。

二、研究内容本研究主要包括以下内容:1. X80管线钢的焊接特性研究。

通过对X80管线钢的焊接性能进行测试和分析,了解其涂层、板材归纳热处理等因素对焊接特性的影响。

2. X80管线钢的焊接工艺研究。

探究适合X80管线钢的各种焊接工艺,比较它们的优缺点和适用范围,为X80管线钢的实际应用提供技术支持。

3. X80管线钢焊接接头性能研究。

通过对不同焊接工艺下的焊接接头进行力学性能、金相组织分析等实验,进一步了解不同焊接工艺下焊接接头的力学性能和质量。

三、研究目标1. 研究国产X80管线钢的焊接特性,并深入了解各种影响因素及其对焊接质量的影响。

2. 选择合适的焊接工艺参数,开展对X80管线钢的各种焊接工艺的考察,比较其优劣,寻求最佳的焊接工艺。

3. 对不同焊接工艺下的X80管线钢焊接接头进行力学性能、金相组织分析等实验,探讨不同焊接工艺下焊接接头的力学性能和质量,并为实际应用提供技术支持。

四、预期成果本研究预期将获得以下成果:1. 深入了解X80管线钢的焊接特性。

2. 确定适合X80管线钢的最佳焊接工艺参数。

3. 探讨不同焊接工艺下的焊接接头的力学性能和质量。

4. 为今后的X80管线钢焊接工作提供技术支持和实验依据。

五、研究方法本研究将采用实验研究法和文献研究法相结合。

1. 实验研究法。

X80高强管线钢的焊接性及其模拟仿真共3篇X80高强管线钢的焊接性及其模拟仿真1X80高强管线钢是目前建设大型海底油气管道的必备材料之一。

其高强度、优良的低温韧性和防腐能力,使得其在复杂海洋环境下能够长期稳定地运输油气。

而对于这样一种高强度钢材,其焊接质量的稳定性对于管道的运营安全至关重要。

因此,本文将探讨X80高强管线钢的焊接性及其模拟仿真。

首先,我们需要了解X80高强管线钢的化学成分。

X80钢的化学成分主要由C、Si、Mn、P、S以及其他微量元素组成。

其中C的含量较高(0.06%-0.08%),因此焊接时需特别注意焊接热输入,防止产生大量的夹杂物。

其次,我们需要了解X80高强管线钢的焊接工艺。

由于其高强度特性,传统的手动埋弧焊接(SMAW)难以满足其高质量的焊接要求。

因此,现在多采用熔覆焊(SAW)、气体保护焊(GMAW)等自动化焊接工艺。

但是,在实际的焊接过程中,仍需注意焊接电流、焊接速度、压力设定等参数,以保证焊缝的质量。

最后,我们需要了解X80高强管线钢的焊接质量评价方法。

一般对焊接后的钢管进行超声波检测、X射线检测等质量评价,其中焊缝夹杂物及气孔的检测较为重要。

同时,也可采用模拟仿真工具对焊接过程中产生的过热区域、焊接接头区域以及沉积金属区域等进行模拟分析,以评估管道的运营安全。

总结一下,对于X80高强管线钢的焊接,我们需要注意焊接参数的设定,避免产生焊缝质量问题。

同时,应采用多种质量评价方法,确保焊接质量的稳定。

此外,在焊接过程中,应注意管道的生产和运输过程中的防腐保护,以确保管道的运营寿命综上所述,X80高强管线钢的焊接需要注意焊接参数设定和质量评价方法的选用,以确保焊缝的质量稳定。

采用自动化焊接工艺,并注意管道的生产和运输保护,能够有效提高管道的运营寿命,为工业生产和人民生活提供优质的能源和物资保障X80高强管线钢的焊接性及其模拟仿真2X80高强管线钢的焊接性及其模拟仿真随着我国油气资源的不断增加,管道获得了飞速的发展。

国内X80管线钢的发展及研究方向大口径、高压输送及采用高钢级管材是国际管道工程发展的一个重要趋势,国际上X80高钢级管材的生产技术已经成熟,并得到了较大的发展和成功应用。

近年来,国内石油与冶金行业联合攻关,相继成功开发了符合质量技术要求的x80热轧板卷、宽厚钢板及X80螺旋缝埋弧焊管和直缝埋弧焊管,实施X80管线钢应用工程的条件已经成熟。

为确保X80管道的安全可靠性,在借鉴国际上先进成功经验的基础上,应进一步加强X80管线钢的应用基础研究和相关技术攻关。

一、油气管道及高钢级管材的发展作为一种经济、安全、不间断的长距离输送石油和天然气的工具,油气输送管道在近四十年取得了巨大发展。

目前,全世界石油、天然气管道的总长度已超过230万公里,并以每年2万-3万公里的速度增加。

在近10年内,我国已建成陕京管线、涩宁兰管线、兰成渝管线以及西气东输管线等十几条重大长输管线,预计今后10-15年内,我国共需各类油气输送干线用钢管约1000万吨。

随着管道输送压力的不断提高,油气输送钢管也相应迅速向高钢级发展。

20世纪60年代一般采用X52钢级,70年代普遍采用X60-X65钢级,近年来以X70为主。

X80也已开始大量使用。

在国外,如德国、加拿大、日本和意大利在X80乃至更高钢级管线钢的研究应用方面已经有很多实践经验。

世界著名的大石油公司积极开展X80及X80以上钢级管道钢的开发和应用研究:德国Ruhr Gas公司在1992和1993年采用Europipe生产的X80钢管分别建成了两条100多公里的输气管道。

加拿大Trans Canada管道公司(TCPL)一直积极推动高钢级管道钢的应用,X80钢管已成功应用到几条管线中,其中包括Alberta省北部永久冻土地区管线,2002年TCPL在加拿大建成了一条管径1219mm、壁厚14.3mm的X100钢级的1公里试验段,同年,新版CSZ245-1-2002首次将Grade690(X100)列入加拿大国家标准。

API 5L X80管线钢自动焊焊接工艺试验摘要:通过对X80 高强钢进行焊接性分析,确定了X80管线钢采用GTAW+FCAW方法的工艺方案,并进行力学性能试验。

试验结果表明,接头的各项性能指标均符合标准要求,选定的焊接工艺完全能够用于指导现场的施工。

关键词:X80钢自动焊工艺试验前言随着经济的发展,人们对石油、天然气等能源的需求也日益增加,对输送管道的要求也逐步提高[1]。

尽管目前对输送管道在材料选择和焊接技术等问题上取得了一定的成就,但由于石油、天然气等能源输送管线较长,管径较大,压力也较高,甚至有些输送管线所处的环境恶劣,等等这些不利因素为现场的焊接和安装工作带来了诸多的挑战,如何优质高效完成输送管道的安装焊接工作是需要我们考虑的一个课题。

笔者以国外某燃气联合循环电站燃气缓冲站输送管道为背景,对API 5L X80管线钢采用GTAW+FCAW焊接方法,进行焊接工艺试验,为今后API 5L X80管线钢的焊接提供技术依据,提高现场施工效率。

1.X80管线钢的应用情况X80钢从20世纪80年代中期开始研究和试验,90年代初期获得批量试验。

有资料研究表明[2],采用高压输送和采用高强度等级的管线钢,不仅能石油、天然气等能源输送的安全性,而且使管道建设的成本显著降低。

根据加拿大管道建设的资料统计[2],采用X80钢比X70钢在管道材料和项目设计上能节约17%~29.5%。

近年来,日本、欧洲、加拿大等发达国家对X80钢生产技术日益成熟,需求量也日益增长,并成功应用于多个工程项目中,今后X80管线钢及更高管线钢的应用将更加广泛。

2.X80焊接性能X80 是一种高强度、低碳、微合金管线钢。

管材洁净度高,晶粒细小,具有较高的韧性和良好的焊接性。

虽然X80的碳当量较低,淬硬倾向不大,产生裂纹的倾向较小,但是由于X80是一种强度较高,在试验中我们仍应引起重视。

在本试验中,所采用的试件的化学成份、力学性能分别见表1、表2。

本科毕业设计(论文)外文文献题目:X80管线钢的焊接性与埋弧焊焊丝作者:黄治军胡伦骥缪凯张小枫陈浮翻译学生:谭佳瑞学号:********专业班级:材料科学1101指导教师:***2014年6月20日X80管线钢的焊接性与埋弧焊焊丝摘要:焊接性测试显示,X80及其匹配的埋弧焊焊丝具有完善的细致晶粒,低含硫,高强度,高韧性等性质。

在焊接热影响区HAZ进行最大硬度测试和斜Y型坡口测试,结果显示X80钢具有低的淬透性和良好的抗开裂性。

采用新型低碳多元合金WGX2型SAW焊丝制造的SAW 接头表现出稍高于金属基体的强度,合格的弯曲强度,在最大限度硬度和良好的冲击韧性下,可完全满足X80管线钢的技术要求。

尽管在热影响区HAZ处晶粒略有粗化,但尺寸仍比传统钢种细得多。

焊缝金属的组织几乎全是针状铁素体。

以上结果显示出X80管线钢与WGX2焊丝的优良焊接性。

关键字:X80,焊接性,焊丝,机械性能,针状铁素体,贝氏体0、简介随着我国天然气事业的发展,管道建设飞速发展。

出于成本和安全的考虑,管线钢的强度要求和管线钢的工作压力迅速增加。

在以往管线钢主要采用X65型,目前的西气东输工程中主要使用了X70型,而X80型则引起人们的广泛关注,且有望投入建设一些试验性管道。

X80采用更先进的炼钢轧制技术。

相比于X70,X80成分更加纯净且硫含量更低。

TMCP 技术的应用进一步细化了X80的晶粒,使晶粒尺寸达到了微米级,提高了强度和韧性。

从含碳量角度分析,X80钢可分为两类,一类具有像X70一样的高含碳量,另一类则为低含碳量。

本次试验所采用的X80即为第二种,含碳量为0.45%。

在金相显微镜下,X70早期为F+P的混合结构,后期为针状F,而X80则发展为F+B的混合结构。

钢的焊接性是影响其应用的重要因素。

它的主要管道焊接技术是螺旋埋弧焊或直缝埋弧焊。

因此,焊缝金属应具有与基体金属相似的性能。

但是众所周知,X80为通过轧制进行强化,而焊缝金属则是一种凝固组织,增强增韧的主要方法是合金化。

X80管线钢焊接粗晶区韧化因素的研究Research on Influencing Factor of Impact Toughness inCoarse Grain Heat2affected Zonefor X80Pipeline Steel陈翠欣1,2,李午申1,王庆鹏1,冯 斌3,刘方明3,薛振奎3(1天津大学材料学院,天津300072;2河北工业大学材料学院,天津300130;3中国石油天然气集团管道科学研究院,河北廊坊065000)CH EN Cui2xin1,2,L I Wu2shen1,WAN G Qing2peng1,FEN G Bin3,L IU Fang2ming3,XU E Zhen2kui3 (1School of Materials Science and Engineering,Tianjin U niversity,Tianjin300072,China;2School of Materials Science and Engineering,Hebei U niversity of Technology,Tianjin300130,China;3Research Instit ute of Pipeline,China NationalPet roleum Corporation,Langfang065000,Hebei,China)摘要:采用热模拟技术研究了不同热循环对X80管线钢焊接粗晶区低温冲击韧度的影响。

实验结果表明,随着冷却时间t8/5的增加,第二相粒子的数量减少且出现聚集现象,晶粒尺寸增加,但是当t8/5小于6.8s时,粒状贝氏体含量较高,板条束贝氏体细小且方向性较弱,试样的冲击韧性较高;而当t8/5超过6.8s后,粒状贝氏体含量逐渐下降,板条贝氏体逐渐粗大、平行,试样韧性又逐渐降低。

M2A组元由于其含量低,尺寸小,对韧性的影响不显著。

因此为提高焊接粗晶区的韧性,应采用小线能量和合适的预热温度来控制晶粒尺寸和组织形态。

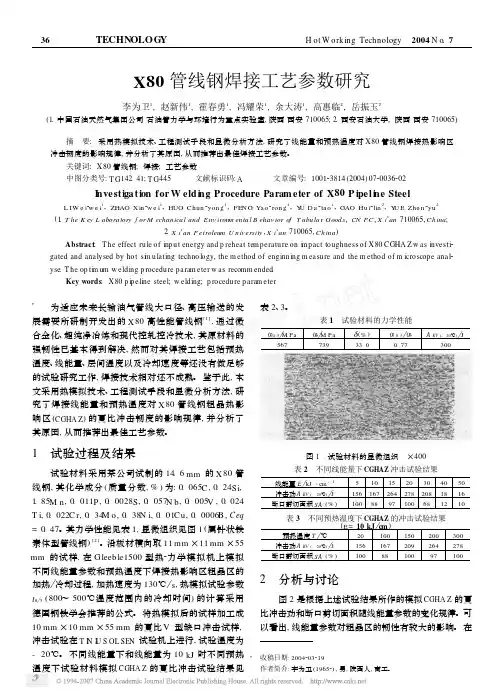

X 80管线钢焊接工艺参数研究李为卫1,赵新伟1,霍春勇1,冯耀荣1,余大涛1,高惠临2,岳振玉2(1.中国石油天然气集团公司石油管力学与环境行为重点实验室,陕西西安710065;2.西安石油大学,陕西西安710065)摘 要:采用热模拟技术、工程测试手段和显微分析方法,研究了线能量和预热温度对X 80管线钢焊接热影响区冲击韧度的影响规律,并分析了其原因,从而推荐出最佳焊接工艺参数。

关键词:X 80管线钢;焊接;工艺参数中图分类号:T G 142.41;T G 445 文献标识码:A 文章编号:100123814(2004)0720036202I nvestiga tion for W eld i ng Procedure Param eter of X 80P ipel i ne SteelL IW e i 2w e i 1,ZHAO X in 2w e i 1,HUO C hun 2yong 1,FENG Ya o 2rong 1,Y U D a 2ta o 1,GAO Hu i 2lin 2,Y U E Zhe n 2yu2(1.T he K ey L abora tory f or M echan ica l and E nv ironm en ta l B ehav ior of T ubu la r Good s ,CN PC ,X i ’an 710065,Ch ina ;2.X i ’an P etroleum U n iversity ,X i ’an 710065,Ch ina )Abstract :T he effect ru le of inpu t energy and p reheat temperatu re on i m pact toughness of X 80CGHA Z w as investi 2gated and analysed by ho t si m u lating techno logy ,the m ethod of enginn ing m easu re and the m ethod of m icro scope anal 2yse .T he op ti m um w elding p rocedu re param eter w asrecomm ended .Key words :X 80p i peline steel ;w elding ;p rocedu re param eterΞ 为适应未来长输油气管线大口径、高压输送的发展需要所研制开发出的X 80高性能管线钢[1],通过微合金化、超纯净冶炼和现代控轧控冷技术,其原材料的强韧性已基本得到解决,然而对其焊接工艺包括预热温度、线能量、层间温度以及冷却速度等还没有做足够的试验研究工作,焊接技术相对还不成熟。

![X80管线钢焊缝熔合线开裂问题分析[1]](https://uimg.taocdn.com/e3c5a4afba1aa8114431d9b1.webp)

X80管线钢焊缝熔合线开裂问题分析燕山大学材料科学与工程学院材料检测中心针对X80管线钢在平整时出现的焊接接头熔合线处开裂问题,进行了全面的分析和总结。

采用宏观金相、显微硬度计、扫描透射显微镜及能谱分析系统,对焊接接头的微观组织和显微硬度分布,断口形貌及裂纹扩展路径进行了详细的分析和讨论,并提出了解决此问题的建议。

1.金相分析图1为焊缝横截面的宏观金相组织。

由图可见,没有明显的成型缺陷,焊缝与母材融合良好,未发现未融合问题。

里侧焊缝先前于外侧焊缝焊接,但是由于里侧和外侧焊缝凝固成型条件不同,导致焊后的焊缝形状和尺寸略有差异,特别是焊缝的余高尺寸差别最大,可以看到里侧焊缝的余高尺寸明显大于外侧焊缝。

余高尺寸过大会带来在焊趾处(焊缝与母材表面的交接处)的截面突变,如果过渡角度过小,不仅会产生高的残余应力,同时也会在随后的受力过程中产生高的应力集中。

图1 焊接接头宏观金相形貌图1中未断侧焊趾处(图中右箭头所示位置)过渡形状过于尖锐,这也许是校平过程中发生断裂的因素之一。

进一步观察断裂侧的形貌可以肯定,起裂位置一定在焊趾处(图中圆圈处)。

裂纹产生后在内侧焊缝的粗晶区扩展,而到了外侧焊缝时沿熔合线扩展。

与图1中数字标记的各个区域对应的组织如图2和图3所示。

从中可以看出,熔合区尺寸和近缝粗晶区的尺寸在热影响区所占的比例很小。

1-6号图片中粗大的晶粒尺寸超过了100μm.,这已经远远的超过了母材的晶粒尺寸(<10μm )。

组织由先共析铁素体(图中白色块状区域)和粒状贝氏体为主,并伴有大量的碳化物粒子。

焊缝的柱状结晶组织清晰可辨,同时在相邻的柱状晶界面存在铁素体。

比较特殊的是7号图片组织,可以看到晶粒明显细化,这是因为该区域受到外侧焊缝的再加热并随后冷却(正火组织)所致。

从图1中也可判断7号位置正好处于外侧焊缝热影响范围内。

100μm 100μm 100μm 13 245 6图2 里侧焊缝与母材熔合线处的组织形貌图3中的9-16号组织是外侧焊缝的金相组织,可以看出,由于内外焊缝经历的焊接工艺参数不同,使得内外焊缝热影响区的组织也存在一定的差别,主要体现为外侧的焊缝的粗晶区晶粒尺寸更大,特别是白色的块状区异常长大(如图片14所示)。

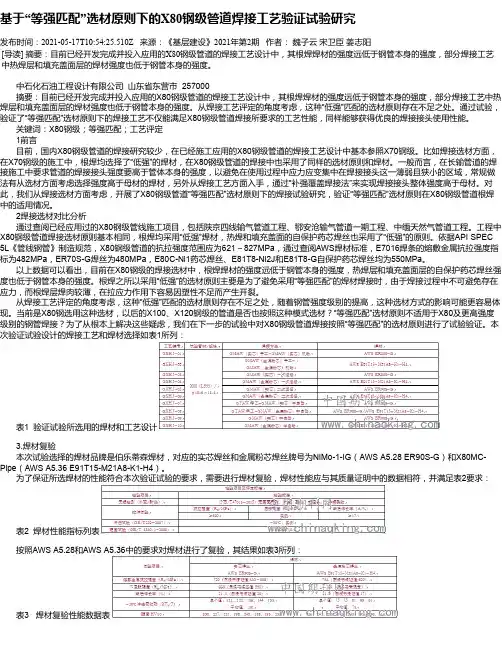

基于“等强匹配”选材原则下的X80钢级管道焊接工艺验证试验研究发布时间:2021-05-17T10:54:25.510Z 来源:《基层建设》2021年第2期作者:魏子云宋卫臣姜志阳[导读] 摘要:目前已经开发完成并投入应用的X80钢级管道的焊接工艺设计中,其根焊焊材的强度远低于钢管本身的强度,部分焊接工艺中热焊层和填充盖面层的焊材强度也低于钢管本身的强度。

中石化石油工程设计有限公司山东省东营市 257000摘要:目前已经开发完成并投入应用的X80钢级管道的焊接工艺设计中,其根焊焊材的强度远低于钢管本身的强度,部分焊接工艺中热焊层和填充盖面层的焊材强度也低于钢管本身的强度。

从焊接工艺评定的角度考虑,这种“低强”匹配的选材原则存在不足之处。

通过试验,验证了“等强匹配”选材原则下的焊接工艺不仅能满足X80钢级管道焊接所要求的工艺性能,同样能够获得优良的焊接接头使用性能。

关键词:X80钢级;等强匹配;工艺评定1前言目前,国内X80钢级管道的焊接研究较少,在已经施工应用的X80钢级管道的焊接工艺设计中基本参照X70钢级。

比如焊接选材方面,在X70钢级的施工中,根焊均选择了“低强”的焊材,在X80钢级管道的焊接中也采用了同样的选材原则和焊材。

一般而言,在长输管道的焊接施工中要求管道的焊接接头强度要高于管体本身的强度,以避免在使用过程中应力应变集中在焊接接头这一薄弱且狭小的区域,常规做法有从选材方面考虑选择强度高于母材的焊材,另外从焊接工艺方面入手,通过“补强覆盖焊接法”来实现焊接接头整体强度高于母材。

对此,我们从焊接选材方面考虑,开展了X80钢级管道“等强匹配”选材原则下的焊接试验研究,验证“等强匹配”选材原则在X80钢级管道根焊中的适用情况。

2焊接选材对比分析通过查阅已经应用过的X80钢级管线施工项目,包括陕京四线输气管道工程、鄂安沧输气管道一期工程、中缅天然气管道工程。

工程中X80钢级管道焊接选材原则基本相同,根焊均采用“低强”焊材,热焊和填充盖面的自保护药芯焊丝也采用了“低强”的原则。

天津大学博士学位论文X80管线钢焊接工艺及可靠性研究姓名:***申请学位级别:博士专业:材料加工工程指导教师:***20050601盔鲨查羔1兰±:兰堕笙兰表2—7为宝钢研制的X80管线钢化学成分Table2-7ChemicalcompositionsofX80(wt%)另外,X80钢是高度的“洁净钢”,现代冶金技术的发展已经能够确保杂质元素和气体元素低或超低。

目前国外管线钢的纯净度可达到S≤5×10‘4%、P≤50×104%、N≤2×104%、O≤10×10‘4%、H≤1×10‘4%。

2.3X80管线钢及其焊接接头的金相组织测试及分析对所研究的X80管线钢及其焊接接头(焊接工艺方案:sTT半自动焊+焊条电弧焊)进行了金相组织测试。

由焊缝金属组织图2.1可以看出细长的柱状晶的方向性。

从图2-1还可以看出其组织为:针状铁素体+粒状贝氏体+黑色点状珠光体组织+少量的块状铁素体。

图2—2是熔合线附近的组织。

可以看出熔合区的金相组织主要是粒状贝氏体,(a)图2-1焊缝金属组织MicrocmctureofWeldFig.2-1翌,!兰塑壁垒型垡二立壁坌丝垫生垡堡兰塑型堕塞(a)Ca)图2-2熔合线附近组织Fig.2.2MicrostructureofFusionZone图2-3细晶区组织F蟾.2-3MicrostructureofFineCrystal(a)图2-4母材显微组织Fig.2-4MicrostructureofBaseMetal20(b)∞(”尽管熔合医较窄,但其晶粒粗大,组织不均匀,对焊接接头强度、塑性都有很大影响,在许多情况下,该区是产生裂纹和局部脆断的发源地。

焊缝与粗晶区可以看到明显的分界处,即熔合线部位,两部分组织对比鲜明。

粗晶区组织如图2-3为分布很不均匀的粗大的板条状马氏体+粒状贝氏体。

细晶区组织晶粒细小,有大量的针状铁素体+片状铁素体+黑色点状珠光体、+大量的灰黑色粒状贝氏体。

X80管线钢焊缝组织及裂纹形成机制摘要X80管线钢是近年来开发的高强钢,广泛应用于输油管道等领域。

然而,其焊缝在使用过程中容易出现裂纹,导致管道失效。

本文通过研究X80管线钢焊缝组织及裂纹形成机制,提出了防止裂纹形成的方法。

关键词X80管线钢;焊缝;组织;裂纹;机制正文一、X80管线钢的特点X80管线钢是由铁、碳、锰、硅等元素构成的高强度钢材,其特点是强度高、韧性好、耐蚀性强等。

X80管线钢广泛应用于输油管道等领域,能够满足高强度、高韧性、高耐蚀性等要求。

二、焊接工艺对X80管线钢焊缝组织的影响焊接工艺对X80管线钢的焊缝组织影响较大。

采用合适的焊接工艺能够获得合适的组织结构,从而保证焊缝的性能。

三、裂纹形成机制及防止方法在管道使用过程中,X80管线钢焊缝容易出现裂纹,主要原因是焊接过程中产生了应力集中。

在应力作用下,焊缝出现塑性变形,当应力达到一定程度时,就会出现裂纹。

为了防止出现裂纹,可以通过以下方法:1. 采用低氢焊接工艺,避免氢致裂纹的发生。

2. 控制焊接参数,使焊接热输入控制在合适的范围内,避免过大或过小的热输入,以减少应力集中。

3. 采用预热、后热处理等工艺,调整焊缝的成分和组织结构,减少裂纹的形成。

四、结论X80管线钢焊缝裂纹的形成与焊接工艺、应力、组织结构等因素密切相关。

通过采用合适的焊接工艺、调整组织结构等措施,能够有效避免裂纹的形成,保证X80管线钢管道的安全运行。

五、X80管线钢焊缝组织特点X80管线钢焊缝组织包括母材、热影响区和焊缝区。

热影响区是焊缝周围受到热影响而发生变化的区域。

在X80管线钢焊接过程中,焊接热输入对于热影响区的温度及局部组织有很大的影响。

如果热输入过大,会导致组织过热和晶间腐蚀等问题,从而导致焊缝性能下降。

相反,热输入过小,易导致焊缝性能弱,且产生大量的残余应力。

因此,要控制好热输入量,获得理想的焊接组织。

六、X80管线钢焊缝裂纹形成机制X80管线钢焊缝裂纹形成的原因多种多样,其中焊接应力是影响的主要因素。

X80钢的焊接工艺及实验大纲一、X80钢管的焊接性1、主要化学成分百分比以及焊接性的分析: 元素 C Mn S P Si Nb V Ti 成分 0.09 1.85 0.022 0.005 0.42 0.08 0.06 0.025 元素 Al N Cu Cr Mo Ni —— —— 成分 0,06 0.008 0.3 0.45 0.35 0.5 —— ——Ceq=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni )/15 =0.43Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B =0.23碳当量处于0.40——0.60之间并且小于0.45所以X80钢焊接性能良好。

并且抗裂性优越所以一般在环境温度为5℃以上时不用焊前加热。

二、焊接工艺流程简介与分析1、焊接方法的选择:采用GMAW 焊接方法,内焊机打底,外焊机热焊、填充盖面,5G 向下焊工艺。

2、焊接电源的选择:目前试焊阶段采用林肯DC ——400或者CH-500 Pro 逆变焊接电源。

3、焊材的选择:ARC-81Ni1M 金属粉芯焊丝,打底焊接用φ1.0mm 焊丝;热焊、填充、盖面用φ1.2mm 焊丝。

注:焊接材料一定经过严格厂家的检测,要符合国际标准。

应该让厂家提供其先关的性能和化学成以及质量分析报告。

4、坡口形式的选择:采用“U ”“V ”复合型坡口焊接。

虽然加工要比V 型坡口难度大,但是出于焊接变形应力、焊材填充量、焊缝内部成型质量方面的考虑我们采用此种坡口。

坡口类型如下 1)、坡口形式一Rfahbd注:d=18.4mm r=3..2mm f=1.5mm —1.8mm a=5℃b=37.5℃ h= 1.3mm —1.5mm坡口分析:此种坡口根部半径为3.2mm 比较大,可在热焊时能够增加焊接的 榕深,保证热焊与跟焊的熔透,但是焊材的填充量可能会稍有点大。

2)、坡口形式二Rfahbd注:d=18.4mm r=2.4mm f=1.5mm —1.8mm a=5℃b=37.5℃ h= 1.3mm —1.5mm坡口分析:此种坡口可减少焊材的填充量,但是根部半径和内坡口角度小,可能会导致跟焊与热焊未熔透。

西气东输二线工程X80管线钢焊接工艺研究——RMD根焊+ 自保护药芯焊丝半自动焊收藏此信息打印该信息添加:用户投稿来源:未知大庆油田建设集团培训中心(黑龙江163712) 袁吉伟李国庆刘增峰都宏海2008年4月,西气东输二线工程正式启动。

西气东输二线管道是我国管道建设史上管道口径最大、压力等级最高和输气能力最强的一条主要管道,标志着我国能源建设又增加了一个新的里程碑。

工程所用管道材质为X80钢,是一种新型低合金高强钢,美国ITW焊接集团管道组结合美国惟一的X80长输管线(C HEYNNE管线)工艺开发和实践经验,针对高强钢和特种材料的焊接研制了Pipe Pro450RFC焊接系统。

目前,西气东输二线的打底焊多采用此焊接系统中的RM D打底焊接,填充盖面采用自保护药芯焊丝半自动焊。

一、焊接性分析X80管线钢是控轧控冷的微合金钢,具有高强度和良好的抗延性断裂能力,是输气管道中的高钢级管材,其化学成分见表1。

X80钢采用了微合金化(加入微量Nb、V、Ti)和控制轧制等新技术,达到了细化晶粒和沉淀强化相结合的效果。

同时从冶炼工艺上采取了降C、降S,改变夹杂物形态及提高钢的纯净度等措施,使钢材具有均匀的细晶粒等轴铁素体基体。

从而具有高强度、高韧性和良好的焊接性,以及淬硬倾向小和裂纹敏感性低等特点。

焊接中的主要问题就是焊缝区合金元素的保护和热影响区的脆化问题。

表1 X80管线钢的化学成分(质量分数) %钢号CSiMnNbVTiSPNO2070.0250.241.560.0390.019—0.00060.0020.00620.004355020.0310.281.260.0490.0350.0140.00060.00090.00200.0009二、焊前准备1. 焊接方法和焊接材料选择焊接过程中,基于对焊缝区合金成分的保护,根焊时采用的是郝伯特公司的METALLOY 80N1金属粉芯焊丝打底,来保证焊缝区的合金成分和强度。

X80管线钢焊接热敏感性研究的开题报告

题目:X80管线钢焊接热敏感性研究

一、研究背景

管线钢焊接是工业应用的常见工艺,但钢材在高温下容易发生变形,粗晶和开裂等缺陷,这些缺陷会引起安全隐患和经济损失。

因此,研究管线钢焊接热敏感性对于提高管线钢焊接技术水平、提高钢材焊接质量、减少经济损失具有重大意义。

二、研究目的

本研究的目的是研究管线钢焊接热敏感性,探究热敏感性对管线钢焊接质量的影响,为优化管线钢焊接工艺提供理论依据。

三、研究内容

1. 热敏感性的概念及相关研究进展

2. 热敏感性评价方法和标准

3. 影响热敏感性的因素及其作用机理

4. 管线钢焊接热敏感性试验设计及试验方法

5. 热敏感性对管线钢焊接质量的影响及其机理分析

6. 优化管线钢焊接工艺,减少热敏感性的影响

四、研究方法

本研究主要采用实验分析和理论研究相结合的方法,通过对不同管线钢焊接工艺的试验对比,研究热敏感性对管线钢焊接质量的影响,并探究优化管线钢焊接工艺的方法与措施。

五、预期成果

本研究的预期成果包括以下几个方面:

1. 探究管线钢焊接热敏感性的作用机理和评价方法,并提出合理的管线钢焊接热敏感性评价标准。

2. 揭示热敏感性对管线钢焊接质量的影响机理,为管线钢焊接工艺的优化提供基础理论依据。

3. 提出优化管线钢焊接工艺的方法与措施,并通过试验验证其有效性。

4. 为提高管线钢焊接质量、降低安全隐患、减少经济损失提供科学依据。

六、研究意义

本研究的意义在于提高管线钢焊接技术水平,提高钢材焊接质量,减少经济损失,保障工业安全。

同时,本研究也可以推动国内管线钢焊接领域的发展,提高我国在该领域的竞争力。