关于CO2激光深熔焊接的临界功率密度

- 格式:doc

- 大小:146.50 KB

- 文档页数:3

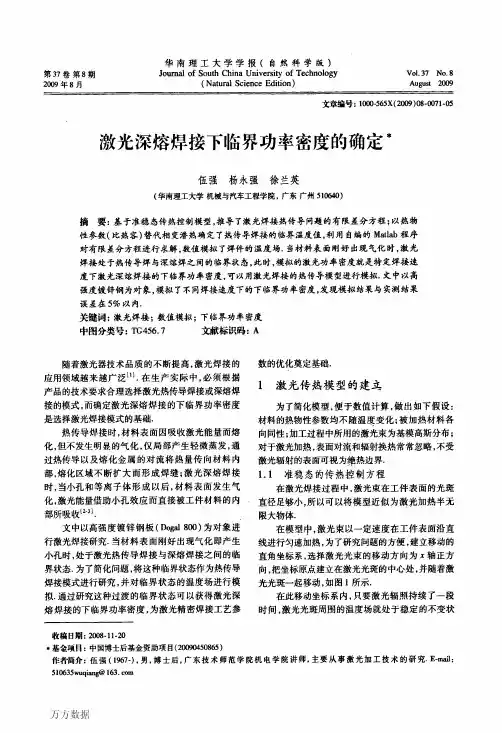

第37卷第8期华南理工大学学报( 自然科学版)Journal of Sou th C hina U n ive rsity of T echnology V o l.37 N o. 82009年8月(N at u ra l Scienc e Ed i tion) A ugust 2009文章编号: 10002565X ( 2009) 0820071205 激光深熔焊接下临界功率密度的确定3伍强杨永强徐兰英(华南理工大学机械与汽车工程学院, 广东广州510640)摘要: 基于准稳态传热控制模型,推导了激光焊接热传导问题的有限差分方程;以热物性参数(比热容)替代相变潜热确定了热传导焊接的临界温度值,利用自编的Matlab程序对有限差分方程进行求解,数值模拟了焊件的温度场. 当材料表面刚好出现气化时,激光焊接处于热传导焊与深熔焊之间的临界状态,此时,模拟的激光功率密度就是特定焊接速度下激光深熔焊接的下临界功率密度,可以用激光焊接的热传导模型进行模拟.文中以高强度镀锌钢为对象,模拟了不同焊接速度下的下临界功率密度,发现模拟结果与实测结果误差在5%以内.关键词: 激光焊接; 数值模拟; 下临界功率密度中图分类号: TG456. 7 文献标识码: A随着激光器技术品质的不断提高,激光焊接的应用领域越来越广泛[ 1 ] . 在生产实际中, 必须根据产品的技术要求合理选择激光热传导焊接或深熔焊接的模式,而确定激光深熔焊接的下临界功率密度是选择激光焊接模式的基础.热传导焊接时,材料表面因吸收激光能量而熔化,但不发生明显的气化,仅局部产生轻微蒸发,通过热传导以及熔化金属的对流将热量传向材料内部,熔化区域不断扩大而形成焊缝; 激光深熔焊接时,当小孔和等离子体形成以后, 材料表面发生气化,激光能量借助小孔效应而直接被工件材料的内部所吸收[ 223 ] .文中以高强度镀锌钢板(Dogal 800 ) 为对象进行激光焊接研究. 当材料表面刚好出现气化即产生小孔时,处于激光热传导焊接与深熔焊接之间的临界状态. 为了简化问题,将这种临界状态作为热传导焊接模式进行研究,并对临界状态的温度场进行模拟. 通过研究这种过渡的临界状态可以获得激光深熔焊接的下临界功率密度,为激光精密焊接工艺参数的优化奠定基础.1 激光传热模型的建立为了简化模型,便于数值计算,做出如下假设: 材料的热物性参数均不随温度变化; 被加热材料各向同性;加工过程中所用的激光束为基模高斯分布; 对于激光加热,表面对流和辐射换热常常忽略,不受激光辐射的表面可视为绝热边界.1. 1 准稳态的传热控制方程在激光焊接过程中,激光束在工件表面的光斑直径足够小,所以可以将模型近似为激光加热半无限大物体.在模型中,激光束以一定速度在工件表面沿直线进行匀速加热,为了研究问题的方便,建立移动的直角坐标系,选择激光光束的移动方向为x轴正方向,把坐标原点建立在激光光斑的中心处,并随着激光光斑一起移动,如图1所示.在此移动坐标系内,只要激光辐照持续了一段时间,激光光斑周围的温度场就处于稳定的不变状收稿日期: 20082112203 基金项目: 中国博士后基金资助项目(20090450865)作者简介: 伍强( 19672) , 男, 博士后, 广东技术师范学院机电学院讲师, 主要从事激光加工技术的研究. E2m a il: *********************rp72华 南 理 工 大 学 学 报 (自 然 科 学 版 ) 第 37卷根据假设分析 , 加工所用的激光光束为基模高 斯分布 , 则I =2Pexp( 3)2 b图 1 移动坐标系示意图Fig . 1Illustration of moving coordinate system态 ,即准稳定状态 [ 425 ] .式中 : I 为入射激光的功率密度 , W /m 2 ; P 为激光功 率 , W; r b 为激光光斑半径, m ; r 为考察点到光斑中 心的距离, m .对于激光加工 , 可将激光辐照表面时输入的能 量转换为热流密度q:q =A I ( 4)由傅立叶定理 :9Tq = - grad T = - 9n得到 :( 5)+ 9 + 9 9y 9z + g =A I = -9T( 6)ρc p 9T ( r, t ) ( 1) 9t9n式中 : A 为工件表面对激光的吸收面积 ; n 为面积元其中 : T 为 材 料 温 度 , K ; 为 材 料 的 导 热 系 数 , W / (m ·K ) ; g 表示物体内部的热源在单位容积 、单位时间内的发热量 , W / (m 3·s ) ; ρ是物体的密度 ,kg/m 3; c 是物体材料的比定压热容 , J / ( kg ·K ). 由于材料内部没有内热源 ,即 g = 0 (W / (m 3 ·s ) , 由上面的假设及式 ( 1)得到准稳定状态下的传热控 制方程 : d A 外法线方向上的单位向量.1. 3 热传导问题的有限差分方程1. 3. 1 计算区域的确定和网格划分根据假设 , 被焊工件是一个半无限大物体 , 不可 能也不必将所有的节点都划分在计算区域内 ; 计算 的温度场是准稳定状态温度场 , 在焊接一段时间之 后 , 移动坐标系中的温度场基本保持不变. 因此选择 a 9 T + 9 T + 9 T + v 9T= 0( 2) 焊接过程中的某一时刻 , 将移动坐标系建立在此刻 2 9x 229y229z 29x的光斑中心上 , 并在其周围选择一个大小合适的计 式中 : a 为材料的热扩散率 , m 2 / s ; v 为激光光束移动 速度 , m / s .数值解法基于温度场离散化的概念 , 以导热代数方程代替微分方程 , 以数值计算代替数学推导 , 得 到的结果是一系列的离散温度值 ,而不以函数形式出 现. 有限差分法在温度场方面已有成熟的应用且其在 编制程序时具有方便性 ,文中采用该方法进行研究.算区域 , 为了计算方便 , 使坐标系原点处于选定的计 算区域上表面的中心处. 如图 1所示.计算区域是一个立方体区域 , 所以在 x 、y 、z 三 个方向上进行离散. 定义 3 个方向上的网格尺寸分 别为 Δx 、Δy 、Δz , 立方体计算区域的长为 L 1 , 宽为 L 2 , 高为 H, 则可以得出x = - L 1 / 2 + ( i - 1)Δx 求解偏微分方程的定解问题 , 有限差分方法的 主要步骤如下 :利用网格线将定解区域化为离散点 集 ;再通过适当的离散化途径将微分方程离散为差 分方程 , 并将定解条件离散化 , 从而建立差分格式 ; y = - L 2 / 2 + ( j - 1)Δyz = ( k - 1)Δz其中 : i, j , k 分别表示 x , y , z 轴向的节点编号.1. 3. 2 有限差分方程的建立( 7)然后将原来的偏微分方程定解问题化为代数方程 组 , 通过求解得到由定解问题的解在离散点集上的 近似值组成的离散解 , 用插值方法就可以从离散解 中得到定解问题在整个定解区域上的近似解 [ 627 ].在各种差分格式中 , 中心差分格式的截断误差 最小 , 因此 , 文中在对准稳定状态下的传热控制方程 进行离散的时候 , 采1. 2 热传导模型的边界条件a +v T ( i + 1, j , k ) 激光辐照工件之前 , 工件内各点的初始温度保 持为室温. 在激光焊接过程中 , 在距离激光光斑中心 (Δx ) 22ΔxT ( i - 1, j, k ) + a xT ( i, j + 1, k ) +无限远处 , 工件的温度维持室温不变.(Δy ) 2222 第 8期伍强 等 : 激光深熔焊接下临界功率密度的确定 73aa则难以得到节点温度表达式. 所以采用向前差分格 (Δy ) 2T ( i , j - 1, k ) +(Δz)2 T ( i , j, k + 1) + 式 , 则有a2 a 2 a9T = T ( i, j , k + 1) - T ( i, j, k )( 10)2 T ( i, j, k - 1) - (Δx ) 2 + (Δy ) 2 + 9zΔz 2A P ·Δz2 r 2T ( i, j , k ) = 0 ( 8) T ( i, j , k ) = T ( i, j , k + 1) + k · r b ex p-r b ( 11)1. 3. 3 边界节点的处理由式 ( 8)可见 ,模型中一个节点的温度是由其周围 6个节点的温度计算出来的 ,如图 2所示.图 2 模型节点温度计算示意图Fig . 2 Calculation illustration of node temperature处在计算区域内部的节点 ,其周围 6 个节点也 都在计算区域中 ,可以直接利用离散化方程式 ( 8 ) 进行计算 ;位于计算区域边缘的节点 ,其周围的 6个 节点并不是全部位于计算区域中 ,应另外讨论. 和式 (7)一样 ,采用 i 、j 、k 分别表示 x 、y 、z 轴向的节点编 号 , 在计算区域中 m 、n 、l 分别为 i 、j 、k 的最大值. 当节点位于计算区域左边缘时 , 即 i = 1, 故T ( i - 1, j, k ) = T a , T a 为室温 ;当节点位于计算区域右边缘时 , 即 i =m , 故T ( i + 1, j, k ) = T a ;当节点位于计算区域下边缘时 , 即 j = 1, 故T ( i, j - 1, k ) = T a ;当节点位于计算区域上边缘时 , 即 j = n , 故T ( i, j + 1, k ) = T a .当节点位于计算区域上表面时 , 即 k = 1, 激光 光束直接辐照在这个表面上 , 根据激光光斑的范围 , 将该表面上的节点分为两种情况分别讨论.当节点位于激光光斑范围内时 , 节点温度满足 式 ( 6) , 根据式 ( 3) , 可得当节点位于计算区上表面但不处在光斑范围内 时 ,节点没有被激光直接辐照 , 此时可认为 T ( i, j ,k - 1) = T a ;当节点位于计算区域的下表面时 , 即 k = 1, 故T ( i, j, k + 1) = T a .1. 3. 4 热传导焊接临界温度值的确定 假定激光焊接时材料熔池区完全熔化 ,则材料要经历固 - 液相变 ,所以需要吸收相变潜热. 为了判 断材料是否被熔化 ,可在数值计算中设立一个“焊 接临界温度 ”,这个临界温度必须考虑熔化潜热的 影响. 根据文献 [ 9 ] ,可采用以下两种简化方法确定 材料发生熔化的临界温度值.1. 3. 4. 1 改变热物性参数 (比热容 )替代相变潜热 在相变点温度 t m 的邻域内 ,用相变点比热容 c m替代正常比热容 c ,即c m = c +Δm /Δt .其变化如图 3所示 ,其中 Δm 为熔化潜热.图 3 改变比热容替代熔化潜热Fig . 3 Varied specific heat capacity rep lacing latent heat of fusion1. 3. 4. 2 临界温度的确定把熔化潜热 Δm 的影响折算为熔化温度的升高(即临界温度 ) ,于是临界温度可表示为 t m +Δm / c .2 模型求解2A P 2 exp- r b2 r 2 r b= - k 9T 9n = - k 9T 9z( 9)2. 1 数学模型求解激光焊接的热传导数学模型的计算机程序框图 使用差分格式对上式进行离散 , 可以求得位于 光斑范围内的节点温度的代数计算式. 若使用中心 差分格式9T = T ( i, j , k + 1) - T ( i, j , k - 1) , 9z 2Δz如图 4所示.选用 Matlab 作为求解激光焊接的数学模型的 平台 ,根据计算机流程图编制计算程序 ,最后得到一 组节点温度值 ,即为准稳定状态下计算区域中各离 散节点上的温度值.74华 南 理 工 大 学 学 报 (自 然 科 学 版 ) 第 37卷聚焦元件 (硒化锌透镜 )的焦距 f 为 127 mm,由 式 d = 2αf 可以得到激光束的焦斑直径为 0126 m m. 取出激光器的聚焦透镜 ,使未聚焦的平行光束直接 照射在高强度镀锌钢板上 ,不会出现小孔 ,选取入射 角为 5°~20°,测得材料对激光的吸收率的平均值 约 0124.利用有限差分法对建立的激光焊接的数学模型 进行求解. 当步长为 0102 mm 、激光功率 P = 900W 、 激光移动速度 v = 110m /m in 时 ,得到横截面上的温 度场分布 ,如图 5所示.图 4 计算框图Fig . 4 Calculation flow chart1)ε为节点温度的相对变化率 ; 2) T ol d 为计算前一次的温度焊接材料为高强度镀锌钢板 ,材料的主要热物 理性能参数如表 1所示 [ 10 ] .表 1 高强度镀锌钢的热物理性能参数Table 1Physical p roperty parameters of zinc coated hig h streng th steel图 5 有限差分法求得的工件横截面上温度场分布 (单位 : K )Fig . 5 Temperature field distribution of workp iece on the cro sssection obtained by finite difference equation ( unit: K )显然 ,工件横截面上的温度场是对称的 ,这是由 于激光束能量分布的对称性以及工件在空间上的对 称性引起的. 在靠近工件表面的区域 ,等温线比较密熔点 / ℃比热容 /( J ·kg- 1·K- 1)热导率 /(W ·m- 1·K - 1)线膨胀系数 ×106 /K - 1 集 ,温度梯度大 ;在远离工件表面的区域 ,等温线比 较稀疏 ,温度梯度小. 在靠近激光作用点的区域中 ,1 530700 506 ~9选取工件表面 、纵截面和横截面为研究对象 ,根 据数值模拟计算的温度场分布 ,结合 Matlab 软件的 图形处理能力 ,可以绘制不同加工参数下的各截面 温度场分布图 ,形象而直观地表现工件温度场随加工 参数的变化趋势.2. 2 数值模拟的结果为了给试验研究提供理论指导 ,选用试验参数 进行模拟研究. 试验所用的 PHC 21500CO 2 激光器的 主要技术参数如表 2 所示 , 激光器的光束发散角 (半角 )α为 1m rad.表 2 激光器主要技术参数Table 2 main technical parameters of the laser generator工件材料温度较高. 在垂直于焊接速度方向上 ,焊接 材料两边能量分配比较均匀.2. 3 稳定深熔焊的下临界功率的模拟因为材料的沸点为 2 860 ℃,所以随着激光功率 密度的逐渐升高 ,当工件表面刚好产生气化而出现 小孔时 ,激光焊接模式处于由热传导焊接转换为深 熔焊接的临界状态 ,这时 ,模拟的激光功率密度就是 特定焊接速度下激光深熔焊接的下临界功率密度. 因此 ,可以用激光焊接的热传导模型模拟激光深熔 焊接的下临界功率.分别对焊接速度 016、017、018、019、110、111、112、113m /m in 进行下临界功率密度的模拟研究. 在每种焊接速度下分别进行模拟仿真 ,得到激光焊接 高强度镀锌钢板的下临界功率密度与焊接速度的 关系 ,如图 6 所示. 由图 6 可见 , 模拟结果与相同 条件下实测值的误差在 5 %以内 ,说明模拟的下临 界功率密度能为激光焊接的工艺参数优化提供理 论指导.第8期伍强等: 激光深熔焊接下临界功率密度的确定75图 6 下临界功率密度与焊接速度的关系Fig. 6Relationship between lower critical power density and weldin g speed3 结论( 1)对激光焊接进行理论分析后,建立了激光焊接的热传导数学模型. 利用有限差分法对激光焊接的数学模型进行了求解.( 2)当功率较低时,激光焊接属于热传导焊接模式. 随着激光功率提高,当工件表面刚好出现气化时,则处于热传导焊接向深熔焊接过渡的临界状态. 用理论和数值模拟的方法研究这个临界状态,得到了激光深熔焊接高强度镀锌钢板的下临界功率密度与焊接速度的关系; 模拟结果与相同条件下实测值的误差在5%以内.参考文献:[ 1 ] 李力钧. 现代激光加工及其装备[M ]. 北京:北京理工大学出版社, 1993: 627.[ 2 ] 伍强,陈根余,王贵,等. 高强度镀锌钢的CO2 激光焊接[ J ]. 中国激光, 2006, 33 (8): 1 13321 138.W u Q iang, Chen Gen2yu,W ang Gui, et al. CO2 laser weld2 ing of zinc coated high streng th steel [ J ]. Chinese Journal of Lasers, 2006, 33 ( 8) : 1 13321 138.[ 3 ] 张屹,李力钧,金湘中,等. 激光深熔焊接小孔效应的传热性研究[ J ]. 中国激光, 2004, 31 (12) : 1 53821 542.Zhang Yi, L i L i2ju n, J in Xiang2zhong, et al. D iatherm a ncystudy on keyhole effects in laser deep penetration welding[ J ]. Chinese Journal of Lasers, 2004, 31 ( 12 ) :1 53821 542.[ 4 ] Rosenthal D. The theory of moving sources of heat and its app lications to metal treatm ents [ J ]. Transactions of theA S M E, 1946, 68 ( 11) : 8492866.[ 5 ] B rockm ann R, D ickmann K, Geshev P, et al. Calculation of temperature field in a thin moving sheet heated with la2 ser beam [ J ]. International Journal of Heat and MassTransfer, 2003, 46 ( 4) : 7172723.[ 6 ] 严镇军. 数学物理方程[M ]. 第2 版. 合肥:中国科学技术大学出版社, 2001: 37277.[ 7 ] 杨世铭,陶文铨. 传热学[M ]. 第3版. 北京:高等教育出版社, 2002: 1012116.[ 8 ] 陆金甫,关治. 偏微分方程数值解法[M ]. 第2 版. 北京:清华大学出版社, 2004: 13228.[ 9 ] Rozzi J C, Pfefferkorn F E, Shin Y C. Experim ental evalu2 ation of the laser assisted machining of silicon nitride ce2 ram ics [ J ]. Journal of Heat Transfer, 2000, 122 ( 4) : 6662 670.[ 10 ] 张文钺. 焊接传热学[M ]. 北京: 机械工业出版社, 1987: 24240.Determ ina tion of Cr itica l Power Den sity of La ser Deep2Penetra tion WeldingW u Q iang Yang Yong2qiang Xu Lan2y i ng( School of Mechanical an d Automotive Engineering, South China University of Techno logy, Guangzhou 510640, Guangdong, China)Abstract: Based on the quasi2stable state heat2tran sfer contro l model, a finite difference equation of therm al con2 duction in laser welding is deduced. Then, the critical temperature of therm al2conduction welding is determ ined by substituting the thermophysical param eter ( specific heat capacity) fo r the phase2changing latent heat. Thus, the fi2 nite difference equation can be so lved with Matlab software, and the temperature field of the weldm ent is num erical2 ly si m ulated. W hen the vaporization appears on the material surface, the laser welding is in the critical condition between therm al2conduction welding and deep 2penetration welding, and the si m ulated laser power density equates with the l ower critical power density of laser deep 2p enetration welding at a given welding speed. The lower critical power density of zinc2coated high2strength steel is finally sim ulated at different welding sp eeds, and the erro r be2 tween the si m ulated results and the tested ones is kep t bel ow 5%.Key words: laser welding; num erical sim ulation; lower critical power density。

激光焊接原理与主要工艺参数作者:opticsky 日期:2006-12-01字体大小: 小中大1.激光焊接原理激光焊接可以采用连续或脉冲激光束加以实现,激光焊接的原理可分为热传导型焊接和激光深熔焊接。

功率密度小于104~105 W/cm2为热传导焊,此时熔深浅、焊接速度慢;功率密度大于105~107 W/cm2时,金属表面受热作用下凹成“孔穴”,形成深熔焊,具有焊接速度快、深宽比大的特点。

其中热传导型激光焊接原理为:激光辐射加热待加工表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰功率和重复频率等激光参数,使工件熔化,形成特定的熔池。

用于齿轮焊接和冶金薄板焊接用的激光焊接机主要涉及激光深熔焊接。

下面重点介绍激光深熔焊接的原理。

激光深熔焊接一般采用连续激光光束完成材料的连接,其冶金物理过程与电子束焊接极为相似,即能量转换机制是通过“小孔”(Key-hole)结构来完成的。

在足够高的功率密度激光照射下,材料产生蒸发并形成小孔。

这个充满蒸气的小孔犹如一个黑体,几乎吸收全部的入射光束能量,孔腔内平衡温度达2500 0C左右,热量从这个高温孔腔外壁传递出来,使包围着这个孔腔四周的金属熔化。

小孔内充满在光束照射下壁体材料连续蒸发产生的高温蒸汽,小孔四壁包围着熔融金属,液态金属四周包围着固体材料(而在大多数常规焊接过程和激光传导焊接中,能量首先沉积于工件表面,然后靠传递输送到内部)。

孔壁外液体流动和壁层表面张力与孔腔内连续产生的蒸汽压力相持并保持着动态平衡。

光束不断进入小孔,小孔外的材料在连续流动,随着光束移动,小孔始终处于流动的稳定状态。

就是说,小孔和围着孔壁的熔融金属随着前导光束前进速度向前移动,熔融金属充填着小孔移开后留下的空隙并随之冷凝,焊缝于是形成。

上述过程的所有这一切发生得如此快,使焊接速度很容易达到每分钟数米。

2. 激光深熔焊接的主要工艺参数1激光功率。

激光焊接中存在一个激光能量密度阈值,低于此值,熔深很浅,一旦达到或超过此值,熔深会大幅度提高。

(一)激光深熔焊接的主要工艺参数1)激光功率。

激光焊接中存在一个激光能量密度阈值,低于此值,熔深很浅,一旦达到或超过此值,熔深会大幅度提高。

只有当工件上的激光功率密度超过阈值(与材料有关),等离子体才会产生,这标志着稳定深熔焊的进行。

如果激光功率低于此阈值,工件仅发生表面熔化,也即焊接以稳定热传导型进行。

而当激光功率密度处于小孔形成的临界条件附近时,深熔焊和传导焊交替进行,成为不稳定焊接过程,导致熔深波动很大。

激光深熔焊时,激光功率同时控制熔透深度和焊接速度。

焊接的熔深直接与光束功率密度有关,且是入射光束功率和光束焦斑的函数。

一般来说,对一定直径的激光束,熔深随着光束功率提高而增加。

2)光束焦斑。

光束斑点大小是激光焊接的最重要变量之一,因为它决定功率密度。

但对高功率激光来说,对它的测量是一个难题,尽管已经有很多间接测量技术。

光束焦点衍射极限光斑尺寸可以根据光衍射理论计算,但由于聚焦透镜像差的存在,实际光斑要比计算值偏大。

最简单的实测方法是等温度轮廓法,即用厚纸烧焦和穿透聚丙烯板后测量焦斑和穿孔直径。

这种方法要通过测量实践,掌握好激光功率大小和光束作用的时间。

3)材料吸收值。

材料对激光的吸收取决于材料的一些重要性能,如吸收率、反射率、热导率、熔化温度、蒸发温度等,其中最重要的是吸收率。

影响材料对激光光束的吸收率的因素包括两个方面:首先是材料的电阻系数,经过对材料抛光表面的吸收率测量发现,材料吸收率与电阻系数的平方根成正比,而电阻系数又随温度而变化;其次,材料的表面状态(或者光洁度)对光束吸收率有较重要影响,从而对焊接效果产生明显作用。

CO2激光器的输出波长通常为10.6μm,陶瓷、玻璃、橡胶、塑料等非金属对它的吸收率在室温就很高,而金属材料在室温时对它的吸收很差,直到材料一旦熔化乃至气化,它的吸收才急剧增加。

采用表面涂层或表面生成氧化膜的方法,提高材料对光束的吸收很有效。

4)焊接速度。

焊接速度对熔深影响较大,提高速度会使熔深变浅,但速度过低又会导致材料过度熔化、工件焊穿。

激光深熔焊接任意形状小孔的能量密度计算庞盛永;陈立亮;陈涛;殷亚军;胡伦骥;刘建华【摘要】为了准确计算激光深熔焊接瞬态小孔演化过程中小孔壁面所吸收的激光能量,提出了一种基于Level Set方法和有限差分模型的光线追踪新方法.该方法同时合理考虑了小孔对激光能量的多重反射吸收以及等离子体对激光的逆韧吸收.结果表明,所提出的光线追踪方法可以用来准确计算任意复杂形状小孔壁面的能量密度.【期刊名称】《激光技术》【年(卷),期】2010(034)005【总页数】5页(P614-618)【关键词】激光技术;激光小孔焊接;Level Set方法;二分方法;光线追踪;多次反射吸收;逆韧制吸收【作者】庞盛永;陈立亮;陈涛;殷亚军;胡伦骥;刘建华【作者单位】华中科技大学,材料科学与工程学院,材料成形及模具技术国家重点实验室,武汉,430074;华中科技大学,材料科学与工程学院,材料成形及模具技术国家重点实验室,武汉,430074;华中科技大学,材料科学与工程学院,材料成形及模具技术国家重点实验室,武汉,430074;华中科技大学,材料科学与工程学院,材料成形及模具技术国家重点实验室,武汉,430074;华中科技大学,材料科学与工程学院,材料成形及模具技术国家重点实验室,武汉,430074;华中科技大学,材料科学与工程学院,材料成形及模具技术国家重点实验室,武汉,430074【正文语种】中文【中图分类】TG402;TG456.7引言研究证明在激光深熔焊接中,小孔的形貌不是稳定的,而是一直处于动态的开合振荡之中[1-3],小孔形貌的开合变化过程非常复杂,并与焊接气孔缺陷密切相关[4-9]。

因此,模拟预测小孔的瞬态行为,对揭示激光深熔焊接规律,控制气孔缺陷具有重要意义。

模拟小孔瞬态演化行为的一个关键问题是准确计算每个时刻小孔所吸收的激光能量。

近年来,国内外一些研究者通过假定或者拟合出简单小孔形状,采用光线追踪方法,研究了小孔壁面对激光的多重反射能量吸收规律。

18-8不锈钢6mm连续CO2激光焊焊接工艺一、目的《特种焊接设备使用与维护》是三年制高职焊接技术及自动化专业的一门专业主干课程。

其任务是讲述各种特种焊接方法的过程本质、质量控制、相应焊接设备的构成、工作原理、焊接参数的合理选择及设备使用与维护的技术知识。

为了巩固所学常用特种焊接方法与设备的知识,熟悉有关资料,掌握焊接参数的选择和焊接设备的使用与维护,安排了为期一周的课程设计。

通过本次焊接工艺设计,锻炼学生们的分析问题的能力,提高焊接操作技能。

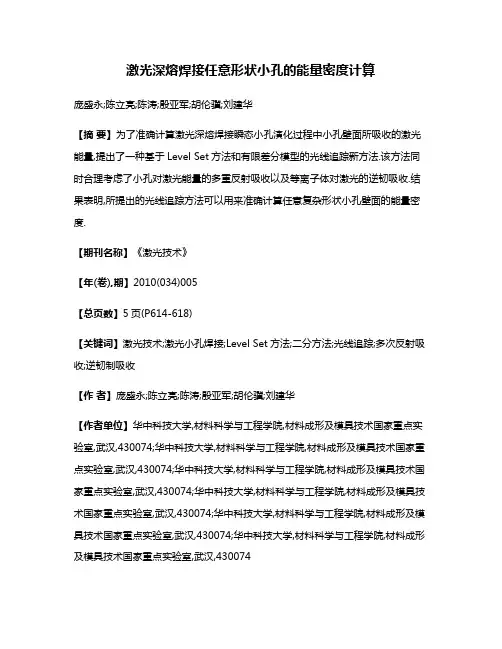

二、材料的选择1、母材的选择:母材选用尺寸为300mm×100mm×6mm的18-8不锈钢两块(1)主要特征:该钢属于奥氏体不锈钢,耐腐蚀、焊接性好。

材料的化学成分见表1:表1 18-8不锈钢化学成分(2)力学性能:抗拉强度σb(MPa)≥520,屈服强度σ0.2 (MPa)≥205,伸长率δ5 (%)≥40,断面收缩率ψ(%)≥60,硬度:≤187HB;≤90HRB;≤200HV.(3)交货状态及应用情况:一般交货状态为热轧钢,18-8不锈钢具有优良的耐腐蚀性能和良好的抗晶间腐蚀性能。

广泛的用于制作具有良好综合性能的设备。

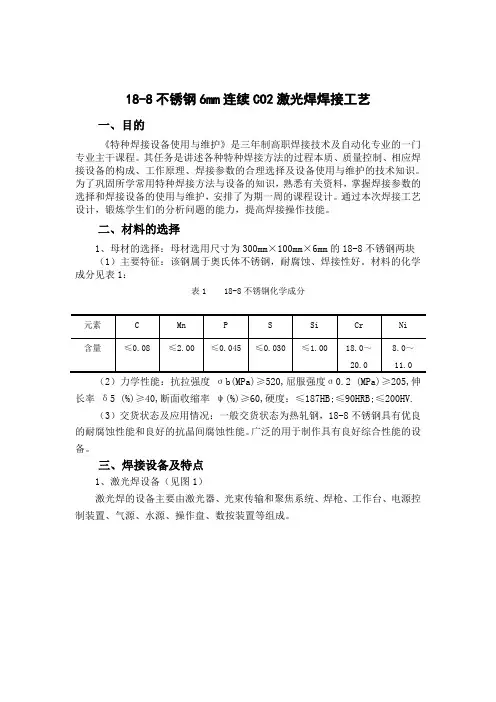

三、焊接设备及特点1、激光焊设备(见图1)激光焊的设备主要由激光器、光束传输和聚焦系统、焊枪、工作台、电源控制装置、气源、水源、操作盘、数按装置等组成。

图1 焊接设备2、特点:(1)输出功率范围大。

激光器的理论转换功率为40%。

(2)能量转换功率高于固体激光器。

CO2(3)CO激光波长为10.6微米,属于红外光,它可在空气中传播很远而衰2减很小。

四、焊前准备1、坡口形式:I型坡口如图2:2、接头形式及装配要求:激光焊接头形式:对接接头(1)常见的CO2图2 坡口形式(2)激光焊对焊接装配质量要求较高,对接焊时,如果接头错边量太大会使入射激光在板角处反射,焊接过程不稳定。

薄板焊时,间隙太大,焊后焊缝表面成型不饱满,严重时形成穿孔。

(一)激光深熔焊接的主要工艺参数1)激光功率。

激光焊接中存在一个激光能量密度阈值,低于此值,熔深很浅,一旦达到或超过此值,熔深会大幅度提高。

只有当工件上的激光功率密度超过阈值(与材料有关),等离子体才会产生,这标志着稳定深熔焊的进行。

如果激光功率低于此阈值,工件仅发生表面熔化,也即焊接以稳定热传导型进行。

而当激光功率密度处于小孔形成的临界条件附近时,深熔焊和传导焊交替进行,成为不稳定焊接过程,导致熔深波动很大。

激光深熔焊时,激光功率同时控制熔透深度和焊接速度。

焊接的熔深直接与光束功率密度有关,且是入射光束功率和光束焦斑的函数。

一般来说,对一定直径的激光束,熔深随着光束功率提高而增加。

2)光束焦斑。

光束斑点大小是激光焊接的最重要变量之一,因为它决定功率密度。

但对高功率激光来说,对它的测量是一个难题,尽管已经有很多间接测量技术。

光束焦点衍射极限光斑尺寸可以根据光衍射理论计算,但由于聚焦透镜像差的存在,实际光斑要比计算值偏大。

最简单的实测方法是等温度轮廓法,即用厚纸烧焦和穿透聚丙烯板后测量焦斑和穿孔直径。

这种方法要通过测量实践,掌握好激光功率大小和光束作用的时间。

3)材料吸收值。

材料对激光的吸收取决于材料的一些重要性能,如吸收率、反射率、热导率、熔化温度、蒸发温度等,其中最重要的是吸收率。

影响材料对激光光束的吸收率的因素包括两个方面:首先是材料的电阻系数,经过对材料抛光表面的吸收率测量发现,材料吸收率与电阻系数的平方根成正比,而电阻系数又随温度而变化;其次,材料的表面状态(或者光洁度)对光束吸收率有较重要影响,从而对焊接效果产生明显作用。

CO2激光器的输出波长通常为10.6μm,陶瓷、玻璃、橡胶、塑料等非金属对它的吸收率在室温就很高,而金属材料在室温时对它的吸收很差,直到材料一旦熔化乃至气化,它的吸收才急剧增加。

采用表面涂层或表面生成氧化膜的方法,提高材料对光束的吸收很有效。

4)焊接速度。

焊接速度对熔深影响较大,提高速度会使熔深变浅,但速度过低又会导致材料过度熔化、工件焊穿。

激光焊接实验报告一、实验目的1、理解激光焊接的基本原理及特点,熟悉运用激光进行金属焊接的具体过程。

与YAG 两种激光器的焊接过程,理解其焊接方式的条件及形成机理。

2、观察CO23、掌握激光焊接机床及机械手的基本操作步骤和方法,能够进行简单的焊接操作。

4、掌握金相测量方法,观察和记录焊接实验现象,测量熔深、熔宽,并对焊接结果进行合理分析。

5、了解激光焊接的应用。

二、实验原理2.1 激光焊接原理激光焊接采用连续或脉冲激光束实现,激光焊接的原理可分为热传导型焊接和激光深熔焊接。

功率密度小于104 ~105 W/cm2为热传导焊,此时熔深浅、焊接速度慢;功率密度大于105~107W/cm2时,金属表面受热作用下凹成“孔穴”,形成深熔焊,具有焊接速度快、深宽比大的特点。

图1 是CO2 激光器焊接结构图。

激光器焊接结构图图1 CO2在焊接金属的过程中,随着激光功率密度提高,材料表面会发生一系列变化,其包括表面温度升高、熔化、气化、形成小孔并出现光致等离子体。

不同功率密度激光焊接金属材料时的主要过程如图2所示。

当激光功率密度小于104W/cm2数量级时,金属吸收激光能量只引起材料表层温度的升高,并没有发生熔化。

当功率密度在大于104W/cm2小于106W/cm2数量级范围内时,金属料表层发生熔化。

功率密度达到106W/cm2数量级时,材料表面在激光束的作用下发生气化,在气化反冲压力的作用下,液态熔池向下凹陷形成深熔小孔。

同时,伴随有金属蒸汽电离形成光致等离子体的现象。

当功率密度大于107W/cm2时,光致等离子体将逆着激光束的入射方向传输,形成等离子体云团,出现等离子体对激光的屏蔽现象。

图2 不同功率密度激光辐照金属材料的主要物理过程2.2激光焊接模式根据是否产生小孔效应可以把激光焊接分为两种模式,即热导焊模式和深熔焊模式。

2.2.1、激光热传导焊接激光加热加工表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等激光参数,使工件熔化,形成特定的熔池,如图3(a)所示。

74华南理工大学学报(自然科学版)第37卷图4计算框图Fig.4Calculationflowchart1)占为节点温度的相对变化率;2)乃d为计算前一次的温度焊接材料为高强度镀锌钢板,材料的主要热物理性能参数如表1所示‘Io】.表1高强度镀锌钢的热物理性能参数Table1Physicalpropertyparametersofzinccoatedhighstrengthsteel熔点/℃…k比热g-l衫。

K-1)(w.热导m-I率/-K1线膨胀≯106/l530700506—9选取工件表面、纵截面和横截面为研究对象,根据数值模拟计算的温度场分布,结合A,laflab软件的图形处理能力,可以绘制不同加工参数下的各截面温度场公布图,形象而直观地表现工件温度场随加工参数的变化趋势.2.2数值模拟的结果为了给试验研究提供理论指导,选用试验参数进行模拟研究.试验所用的PHC-1500C0:激光器的主要技术参数如表2所示,激光器的光束发散角(半角)口为lmrad.表2激光器主要技术参数Table2maintechnicalparametersofthelasergenerator参数管参数管额定输出功率/wl500光束发散角(半角)/mrad1光束模式TEMoI聚焦前输出光束的直径/蚴26功率不稳定度/%<2衍射极限倍因子M21.26聚焦元件(硒化锌透镜)的焦距/为127inln,由式d=2fa可以得到激光束的焦斑直径为0.26mm.取出激光器的聚焦透镜,使未聚焦的平行光束直接照射在高强度镀锌钢板上,不会出现小孔,选取入射角为50~20。

,测得材料对激光的吸收率的平均值约0.24.利用有限差分法对建立的激光焊接的数学模型进行求解.当步长为0.02mm、激光功率P=900w、激光移动速度口=1.0m/min时,得到横截面上的温度场分布,如图5所示.工件深度方向/mm图5有限差分法求得的工件横截面上温度场分布(单位:K)Fig.5Temperaturefielddistributionofworkpiecethesectionobtainedbyfinitedifferenceequation(unit:K、显然,工件横截面上的温度场是对称的,这是由于激光柬能量分布的对称性以及工件在空间上的对称性引起的.在靠近工件表面的区域,等温线比较密集,温度梯度大;在远离工件表面的区域,等温线比较稀疏,温度梯度小.在靠近激光作用点的区域中,工件材料温度较高。

深熔焊热导焊功率密度概述说明以及解释1. 引言1.1 概述深熔焊和热导焊是两种常用的焊接方法,它们在工业生产中广泛应用。

本文旨在对深熔焊、热导焊以及功率密度进行概述和解释。

深熔焊是一种高能量浓缩的焊接技术,通过将大量能量集中在小的区域内,实现对材料的局部加热使其融化。

而热导焊则是利用热传导原理进行焊接,通过直接或间接加热工件表面来完成材料连接。

在这两种方法中,功率密度起着重要的作用。

1.2 文章结构本文将主要分为五个章节:引言、深熔焊、热导焊、功率密度以及结论。

首先在引言部分简要介绍文章所涉及的主题,并给出本文将要讨论的目标和内容。

然后,在各自的章节中详细阐述深熔焊和热导焊的定义、原理、应用领域以及相关技术。

随后,在功率密度章节中解释该概念并分析其影响因素,并通过应用案例展示其实际应用和未来前景。

最后,在结论部分对全文进行总结,并提出对未来发展的建议。

1.3 目的本文旨在介绍深熔焊、热导焊以及功率密度的基本概念和原理,并探讨它们在不同领域的应用。

通过深入了解这些焊接方法及其相关技术,读者能够更好地理解它们在工业生产中的作用和作用机制。

此外,通过对功率密度的研究,我们可以更好地了解其影响因素,并展望将来在材料连接领域中可能出现的创新和进步方向。

2. 深熔焊:2.1 定义与原理:深熔焊是一种高能量密度的电弧焊接过程,通过在焊接区域产生强烈的热源,使工件表面边缘受到高温和融化。

深熔焊利用高功率激光、电子束或等离子体进行,其基本原理是通过能量输入使工件局部区域达到熔点以上的温度,从而实现材料的熔化和连接。

2.2 应用领域:深熔焊广泛应用于各个行业和领域,包括航空航天、汽车制造、电力设备、半导体制造等。

在这些应用中,深熔焊可用于对具有复杂形状或特殊材料的工件进行高质量精密焊接。

例如,在航空航天领域,深熔焊可以被用来连接航天器组件;而在汽车制造业中,则可实现车身结构零部件的快速连接。

2.3 优缺点及相关技术:深熔焊具有许多优点。

1.激光焊接原理激光焊接可以采用连续或脉冲激光束加以实现,激光焊接的原理可分为热传导型焊接和激光深熔焊接。

功率密度小于104~105 W/cm2为热传导焊,此时熔深浅、焊接速度慢;功率密度大于105~107 W/cm2时,金属表面受热作用下凹成“孔穴”,形成深熔焊,具有焊接速度快、深宽比大的特点。

其中热传导型激光焊接原理为:激光辐射加热待加工表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰功率和重复频率等激光参数,使工件熔化,形成特定的熔池。

用于齿轮焊接和冶金薄板焊接用的激光焊接机主要涉及激光深熔焊接。

下面重点介绍激光深熔焊接的原理。

激光深熔焊接一般采用连续激光光束完成材料的连接,其冶金物理过程与电子束焊接极为相似,即能量转换机制是通过“小孔”(Key-hole)结构来完成的。

在足够高的功率密度激光照射下,材料产生蒸发并形成小孔。

这个充满蒸气的小孔犹如一个黑体,几乎吸收全部的入射光束能量,孔腔内平衡温度达2500 0C左右,热量从这个高温孔腔外壁传递出来,使包围着这个孔腔四周的金属熔化。

小孔内充满在光束照射下壁体材料连续蒸发产生的高温蒸汽,小孔四壁包围着熔融金属,液态金属四周包围着固体材料(而在大多数常规焊接过程和激光传导焊接中,能量首先沉积于工件表面,然后靠传递输送到内部)。

孔壁外液体流动和壁层表面张力与孔腔内连续产生的蒸汽压力相持并保持着动态平衡。

光束不断进入小孔,小孔外的材料在连续流动,随着光束移动,小孔始终处于流动的稳定状态。

就是说,小孔和围着孔壁的熔融金属随着前导光束前进速度向前移动,熔融金属充填着小孔移开后留下的空隙并随之冷凝,焊缝于是形成。

上述过程的所有这一切发生得如此快,使焊接速度很容易达到每分钟数米。

2. 激光深熔焊接的主要工艺参数1)激光功率。

激光焊接中存在一个激光能量密度阈值,低于此值,熔深很浅,一旦达到或超过此值,熔深会大幅度提高。

只有当工件上的激光功率密度超过阈值(与材料有关),等离子体才会产生,这标志着稳定深熔焊的进行。

18-8不锈钢6mm连续CO2激光焊焊接工艺一、目的《特种焊接设备使用与维护》是三年制高职焊接技术及自动化专业的一门专业主干课程。

其任务是讲述各种特种焊接方法的过程本质、质量控制、相应焊接设备的构成、工作原理、焊接参数的合理选择及设备使用与维护的技术知识。

为了巩固所学常用特种焊接方法与设备的知识,熟悉有关资料,掌握焊接参数的选择和焊接设备的使用与维护,安排了为期一周的课程设计。

通过本次焊接工艺设计,锻炼学生们的分析问题的能力,提高焊接操作技能。

二、内容编制连续CO2激光焊焊接工艺三、任务18-8不锈钢6mm连续CO2激光焊焊接工艺四、焊接工艺要点1.母材技术状况(1)材料的物理性能Cr-Ni系不锈钢激光焊时,材料具有很高的能量吸收率和熔化效率。

用CO2激光焊焊接奥氏体不锈钢时,在功率为5kW,焊接速度为1m/min,光斑直径为0.6mm的条件下,光的吸收率为85%,熔化效率为71%。

由于焊接速度快,减轻了不锈钢焊接时的过热现象和线膨胀系数大的不良影响,热变形和残余应力相对较小,焊缝无气孔、夹杂等缺陷,接头强度与母材相当。

事实证明,当钢中Cr/Ni 当量大于1.6时,奥氏体不锈钢较适合激光焊接;Cr/Ni小于1.6时,焊缝中产生热裂纹的倾向明显提高。

(2)力学性能见表1;表1抗拉强度σb(MPa) 条件屈服强度σ0.2(Mpa)伸长率σ5(%)断面收缩率Ψ(%)硬度HB≥520 ≥205 ≥40 ≥60 ≤18THB 2.焊接材料选择及技术状况(1)焊接材料选择及尺寸试件材料 18-8不锈钢(化学成分见表2)试件尺寸 300mm×100mm×6mm焊接要求单面焊双面成形焊接位置平焊(2)材料状态见表3;表2 1Cr18Ni8的化学成分w (%)表3 1Cr18Ni8的热处理制度及力学性能3、焊接设备及特点 (1)激光焊概述激光焊(Laser Beam Welding,LBW )是利用能量密度极高的激光束作为热源的一种高效精密的焊接方法。

激光焊的主要工艺参数对焊接质量的影响一、激光焊接原理激光焊接可以采用连续或脉冲激光束加以实现,激光焊接的原理可分为热传导型焊接和激光深熔焊接。

功率密度小于104~105W/cm2为热传导焊,此时熔深浅、焊接速度慢;功率密度大于105~107W/cm2时,金属表面受热作用下凹成“孔穴”,形成深熔焊,具有焊接速度快、深宽比大的特点。

其中热传导型激光焊接原理为:激光辐射加热待加工表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰功率和重复频率等激光参数,使工件熔化,形成特定的熔池。

用于齿轮焊接和冶金薄板焊接用的激光焊接机主要涉及激光深熔焊接。

下面重点介绍激光深熔焊接的原理。

激光深熔焊接一般采用连续激光光束完成材料的连接,其冶金物理过程与电子束焊接极为相似,即能量转换机制是通过“小孔”(Key-hole)结构来完成的。

在足够高的功率密度激光照射下,材料产生蒸发并形成小孔。

这个充满蒸气的小孔犹如一个黑体,几乎吸收全部的入射光束能量,孔腔内平衡温度达2500℃左右,热量从这个高温孔腔外壁传递出来,使包围着这个孔腔四周的金属熔化。

小孔内充满在光束照射下壁体材料连续蒸发产生的高温蒸汽,小孔四壁包围着熔融金属,液态金属四周包围着固体材料(而在大多数常规焊接过程和激光传导焊接中,能量首先沉积于工件表面,然后靠传递输送到内部)。

孔壁外液体流动和壁层表面张力与孔腔内连续产生的蒸汽压力相持并保持着动态平衡。

光束不断进入小孔,小孔外的材料在连续流动,随着光束移动,小孔始终处于流动的稳定状态。

就是说,小孔和围着孔壁的熔融金属随着前导光束前进速度向前移动,熔融金属充填着小孔移开后留下的空隙并随之冷凝,焊缝于是形成。

上述过程的所有这一切发生得如此快,使焊接速度很容易达到每分钟数米。

二、激光深熔焊接的主要工艺参数1. 激光功率激光焊接中存在一个激光能量密度阈值,低于此值,熔深很浅,一旦达到或超过此值,熔深会大幅度提高。

二氧化碳气体保护焊额定功率概述说明1. 引言1.1 概述二氧化碳气体保护焊是一种常用的金属焊接方法,广泛应用于各个工业领域。

在这种焊接过程中,二氧化碳气体被用作保护剂,以保护熔融状态的金属表面不受外界空气和水蒸汽的侵蚀和氧化。

本文将对二氧化碳气体保护焊的额定功率进行概述说明。

额定功率是一个重要的参数,在焊接过程中影响着焊缝质量、效率和成本等方面。

我们将讨论二氧化碳气体保护焊的基本概念、问题与挑战,以及与额定功率相关的参数解释和计算方法。

1.2 文章结构本文共分为五个部分。

除了本引言之外,第二部分将介绍二氧化碳保护焊的基本概念,包括定义、特性和优势,以及在焊接过程中可能遇到的问题与挑战。

第三部分将探讨焊接额定功率及其意义、计算方法和对二氧化碳气体保护焊的影响。

第四部分将详细阐述调节焊机电流和电压、控制喷嘴与工件距离,以及预热板材和选择适当的焊丝直径及速度等二氧化碳气体保护焊额定功率调节技巧。

最后一部分是结论,总结了全文要点,并提出了引发讨论和未来研究方向的建议。

1.3 目的本文的目的是深入介绍二氧化碳气体保护焊额定功率这一关键参数,并探讨其在焊接过程中的重要性和影响因素。

通过对相关概念、计算方法和调节技巧等进行详细说明,旨在为从事金属焊接工作的专业人士提供参考和指导。

同时,本文还希望引起读者对二氧化碳气体保护焊额定功率领域未来研究方向的思考,并促进相关领域的进一步发展和创新。

2. 二氧化碳气体保护焊的基本概念2.1 二氧化碳保护焊的定义二氧化碳保护焊是一种常用的焊接方法,通过在焊接区域中引入二氧化碳气体,在高温下形成保护气体屏障来防止空气中的氧气和其他杂质与熔池发生反应。

这种保护屏障有助于减少热裂纹、减少熔渣生成,并提供良好的电弧稳定性,从而实现高质量焊缝的形成。

2.2 二氧化碳气体的特性与优势二氧化碳(CO2)是最常用且经济实惠的保护性混合气体之一。

其具有以下特性和优势:- 廉价易得:相对于其他高纯度保护气体如纯氩,CO2价格较低且容易获得。

激光焊接工艺知识收集分享一一、激光焊接的工艺参数:1、功率密度功率密度是激光加工中最关键的参数之一。

采用较高的功率密度,在微秒时间范围内,表层即可加热至沸点,产生大量汽化。

因此,高功率密度对于材料去除加工,如打孔、切割、雕刻有利。

对于较低功率密度,表层温度达到沸点需要经历数毫秒,在表层汽化前,底层达到熔点,易形成良好的熔融焊接。

因此,在传导型激光焊接中,功率密度在范围在104~106W/cm2。

2、激光脉冲波形激光脉冲波形在激光焊接中是一个重要问题,尤其对于薄片焊接更为重要。

当高强度激光束射至材料表面,金属表面将会有60~98% 的激光能量反射而损失掉,且反射率随表面温度变化。

在一个激光脉冲作用期间内,金属反射率的变化很大。

3、激光脉冲宽度脉宽是脉冲激光焊接的重要参数之一,它既是区别于材料去除和材料熔化的重要参数,也是决定加工设备造价及体积的关键参数。

4、离焦量对焊接质量的影响激光焊接通常需要一定的离焦,因为激光焦点处光斑中心的功率密度过高,容易蒸发成孔。

离开激光焦点的各平面上,功率密度分布相对均匀。

离焦方式有两种:正离焦与负离焦。

焦平面位于工件上方为正离焦,反之为负离焦。

按几何光学理论,当正负离做文章一相等时,所对应平面上功率密度近似相同,但实际上所获得的熔池形状不同。

负离焦时,可获得更大的熔深,这与熔池的形成过程有关。

实验表明,激光加热50~200us 材料开始熔化,形成液相金属并出现问分汽化,形成市压蒸汽,并以极高的速度喷射,发出耀眼的白光。

与此同时,高浓度汽体使液相金属运动至熔池边缘,在熔池中心形成凹陷。

当负离焦时,材料内部功率密度比表面还高,易形成更强的熔化、汽化,使光能向材料更深处传递。

所以在实际应用中,当要求熔深较大时,采用负离焦;焊接薄材料时,宜用正离焦。

二、激光焊接工艺方法:1、片与片间的焊接包括对焊、端焊、中心穿透熔化焊、中心穿孔熔化焊等4 种工艺方法。

2、丝与丝的焊接包括丝与丝对焊、交叉焊、平行搭接焊、T型焊等4种工艺方法。

关于CO2激光深熔焊接的临界功率密度激光焊接有两种主要机制,即热导焊接机制和深熔焊接机制。

热导机制受热传导的限制,只适用于薄小零件的焊接。

当激光功率密度达到某一临界值时,激光焊接由热导机制转变为深溶机制,焊接深度和加工效率显著提高。

而在临界功率密度附近一个极小的区间内,焊接过程是不稳定的,亦即焊接机制是不确定的[1,2]。

因此,焊接机制转变的临界功率密度是一个非常重要的概念。

长期以来,由于缺少对大功率激光光斑大小及功率密度进行测试的有效手段,激光加工时通常采用烧痕法测定和计算光斑大小及光斑内的平均功率密度[3],所得结果很不精确,激光焊接机制转变的临界功率密度至今仍然是非常模糊的。

近年来,随着大功率激光光束光斑质量诊断仪的面世,我们可以对激光光斑大小和功率密度分布进行精细测量。

本文以不锈钢CO2激光焊接为例讨论激光深熔焊接的临界功率密度。

试验条件试验采用RS2500射频激励快速轴流CO2激光器,额定功率2.5kW,光束直径20mm,模式TEM11,激光束先经一铜反射凸面镜2.2倍扩束后采用f=400mm的旋转抛物镜聚焦,聚焦光斑直径0.53mm。

光斑大小及功率密度分布采用UFF100光束光斑质量诊断仪测定,光斑大小定义为包含86%总功率的功率密度等高线所包围的区域。

焦点附近光斑直径随离焦量而变化,焦点位于试样表面之上时定义为负离焦。

试验材料为1Cr18Ni9Ti,板厚10mm。

为了保证试样表面状态的均匀一致,试验前采用180#砂纸对试样表面仔细打磨,并用超声波清洗仪和丙酮对试样进行彻底清洗。

试验时没有采用辅助气体,直接在空气中进行。

固定焊接速度和焦点位置,改变激光功率在试样表面进行扫描焊接,然后采用读数显微镜测量焊接深度,并绘制出焊接深度与激光功率的对应关系曲线,即可得出相应条件下激光深熔焊接的临界功率,然后对光斑内的功率密度分布进行诊断和分析,以确定激光深熔焊接的临界功率密度。

深圳市星鸿艺激光科技有限公司专业生产激光打标机,激光焊接机,深圳激光打标机,东莞激光打标机试验结果与讨论图1所示为实验得到的不同离焦量时焊接深度与激光功率的关系曲线,其中焊接速度为6mm/s。

关于CO2激光深熔焊接的临界功率密度

激光焊接有两种主要机制,即热导焊接机制和深熔焊接机制。

热导机制受热传导的限制,只适用于薄小零件的焊接。

当激光功率密度达到某一临界值时,激光焊接由热导机制转变为深溶机制,焊接深度和加工效率显著提高。

而在临界功率密度附近一个极小的区间内,焊接过程是不稳定的,亦即焊接机制是不确定的[1,2]。

因此,焊接机制转变的临界功率密度是一个非常重要的概念。

长期以来,由于缺少对大功率激光光斑大小及功率密度进行测试的有效手段,激光加工时通常采用烧痕法测定和计算光斑大小及光斑内的平均功率密度[3],所得结果很不精确,激光焊接机制转变的临界功率密度至今仍然是非常模糊的。

近年来,随着大功率激光光束光斑质量诊断仪的面世,我们可以对激光光斑大小和功率密度分布进行精细测量。

本文以不锈钢CO2激光焊接为例讨论激光深熔焊接的临界功率密度。

试验条件

试验采用RS2500射频激励快速轴流CO2激光器,额定功率2.5kW,光束直径20mm,模式TEM11,激光束先经一铜反射凸面镜2.2倍扩束后采用f=400mm的旋转抛物镜聚焦,聚焦光斑直径0.53mm。

光斑大小及功率密度分布采用UFF100光束光斑质量诊断仪测定,光斑大小定义为包含86%总功率的功率密度等高线所包围的区域。

焦点附近光斑直径随离焦量而变化,焦点位于试样表面之上时定义为负离焦。

试验材料为1Cr18Ni9Ti,板厚10mm。

为了保证试样表面状态的均匀一致,试验前采用180#砂纸对试样表面仔细打磨,并用超声波清洗仪和丙酮对试样进行彻底清洗。

试验时没有采用辅助气体,直接在空气中进行。

固定焊接速度和焦点位置,改变激光功率在试样表面进行扫描焊接,然后采用读数显微镜测量焊接深度,并绘制出焊接深度与激光功率的对应关系曲线,即可得出相应条件下激光深熔焊接的临界功率,然后对光斑内的功率密度分布进行诊断和分析,以确定激光深熔焊接的临界功率密度。

深圳市星鸿艺激光科技有限公司专业生产激光打标机,激光焊接机,深圳激光打标机,东莞激光打标机

试验结果与讨论

图1所示为实验得到的不同离焦量时焊接深度与激光功率的关系曲线,其中焊接速度为6mm/s。

离焦量为0时,/深熔焊接的临界功率为1500W,而离焦量为-4mm时的临界功率则为1900W,当离焦量为+3mm,深熔焊接的临界功率为1700W。

表1所示为不同离焦量时的光斑大小及深熔焊接临界功率密度分布的测试结果,可见不同离焦量时,实现深熔焊接时光斑内的功率密度分布存在较大的差异。

对测试结果进一步分析我们不难发现:①不同离焦量时,随着光斑直径的增加,实现深熔焊接的平均功率密度减小。

②在离焦量分别为+3mm

和-4mm时,虽然光斑直径大致相同(分别为0.71mm和0.69mm),但实现深熔焊接的平均功率密度却不同。

在离焦量为+3mm时,光斑边缘功率密度低,亦即功率密度分布集中,实现深熔焊接的平均功率密度低。

③不同离焦量时,随着光斑直径的增加,实现深熔焊接时光斑内的最高功率密度也具有减小的趋势,但在本文实验条件下,相对于平均功率密度而言,最高功率密度之间的差异很小。

因此本文作者认为应以光斑内的最高功率密度来描述激光深熔焊接的临界功率密度。

众所周知,激光深熔焊接的前提是被焊接材料在激光辐射下的蒸发和在蒸汽压力作用下形成深熔小孔。

高斯光束照射半无限体时材料蒸发的临界功率密度(光斑中心最高功率密度)可用下式计算[4]:

式中:ρ0,c,k分别为材料的密度、比热和热扩散率;Tv,T0为材料的蒸发温度和初始温度;A为材料表面对激光的吸收率;rF为聚焦光班半径;t为激光作用时间。

考虑表面粗糙度和吸收率的温度效应,1Crl8Ni9Ti对CO2激光的吸收率取为15%。

材料的密度、比热和热扩散率取从室温至蒸发温度的平均值,计算结果列如表2中。

/激光作用时间取光斑直径与焊接速度之商。

计算得到当焊接速度为6mm/s,光斑直径分别为0.53mm和0.7mm时材料蒸发的临界功率密度分别为3.6×105W/cm2和2.9×105W/cm2。

可见不锈钢CO2激光焊接时实现深熔焊接的临界功率密度远远高于计算得到的材料蒸发的临界功率密度。

在实验过程中我们也发现,在深熔焊接临界功率之前的一个相当大的功率区间,焊接过程中在熔池上方产生红色的蒸气焰。

从焊缝成型上也可以看出,材料不出现蒸发时的典型焊缝形状为“月牙形”;蒸发出现后的焊缝具有明显的熔深焊缝的特征,但是焊接深度仍然有限;一旦真正的深熔焊接过程建立后,焊接深度突然增加,与此同时,由于光致等离子体的作用,焊缝宽度也增加,如图2所示。

结论

1. CO2激光焊接从热导机制转变为深熔机制的临界平均功率密度不仅随着光斑直径的增加而减小,而且与光斑内功率密度分布有关。

2. CO2激光深熔焊接的临界功率密度以光斑内的最高功率密度来描述为宜。

3. 激光深熔焊接的临界功率密度高于激光辐射时金属蒸发的临界功率密度。