20CrMnMo活塞失效分析

- 格式:pdf

- 大小:128.38 KB

- 文档页数:2

20CrMnMo力学性能,“10年行业领军者”“行内低价”,专业批发:易切削钢、合金钢、齿轮钢、轴承钢、弹簧钢等特种金属材料。

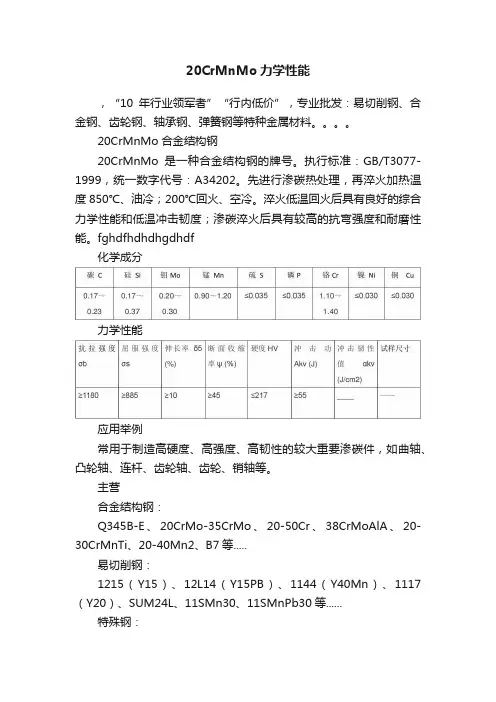

20CrMnMo合金结构钢20CrMnMo是一种合金结构钢的牌号。

执行标准:GB/T3077-1999,统一数字代号:A34202。

先进行渗碳热处理,再淬火加热温度850℃、油冷;200℃回火、空冷。

淬火低温回火后具有良好的综合力学性能和低温冲击韧度;渗碳淬火后具有较高的抗弯强度和耐磨性能。

fghdfhdhdhgdhdf化学成分力学性能应用举例常用于制造高硬度、高强度、高韧性的较大重要渗碳件,如曲轴、凸轮轴、连杆、齿轮轴、齿轮、销轴等。

主营合金结构钢:Q345B-E、20CrMo-35CrMo、20-50Cr、38CrMoAlA、20-30CrMnTi、20-40Mn2、B7等.....易切削钢:1215(Y15)、12L14(Y15PB)、1144(Y40Mn)、1117(Y20)、SUM24L、11SMn30、11SMnPb30等......特殊钢:20CrNiMoA(8620)、40CrNiMoA、40CrNi2MoA(4340)、17-34CrNiMo6、30CrNiMo8、45CrNiMoVA、25Cr2MoVA、12Cr1MoVA、16/20MnCr5、20/40CrMnMoA、5CrNiMo、5CrMnMo、12-37CrNi3A、35CrMoV、12-20Cr2Ni4A、30/35CrMnSi、B16等......轴承钢/弹簧钢:GCr15、GCr15SiMn、GCr15SiMo、G20CrNiMoA、9Cr18、65Mn、60Si2Mn、60Si2CrV、50CrV等.... 模具钢:H13、H14、Cr12、Cr12MoV、Cr8、CrWMn、4Cr13、SKD11、D2、DC53、Cr5。

20CrNi2Mo钢渗碳淬火齿轮轴失效分析及对策刘苹【摘要】通过检测化学成分、观察金相组织、观察断口及测试力学性能等方法,对20CrNi2Mo钢渗碳淬火齿轮轴失效原因进行了分析.结果表明:由于齿轮轴心部存在夹渣及枝晶缺陷,在设备运行过程中,当轴心承受较大应力作用时,在薄弱部位引发了瞬时脆性断裂.并针对以上问题,对齿轮轴热加工工艺进行调整,改善齿轮轴热加工质量,提高齿轮轴使用寿命.【期刊名称】《金属加工:热加工》【年(卷),期】2018(000)001【总页数】5页(P49-53)【关键词】20CrNi2Mo钢;齿轮轴;渗碳淬火;断裂;热处理【作者】刘苹【作者单位】中国有色(沈阳)冶金机械有限公司【正文语种】中文球磨机是利用钢球作为研磨介质进行磨矿的设备,其结构简单,性能稳定,破碎比大,可对各种矿石和其他可磨性物料进行干式或湿式粉磨,适应性强,易于实现自动化控制。

因此,在选矿、建材、化工、冶金、材料等行业中,球磨机都是最普遍、最通用的粉磨设备。

随着企业生产规模的不断扩大和矿石品位的下降,使得球磨机的生产能力越来越大,并使球磨机越来越大型化。

齿轮轴是传动装置上的关键部件,随着球磨机向大型化发展,齿轮轴的加工工艺也有所改变,采用渗碳钢(渗碳淬火)代替中碳合金钢(调质+齿部表面淬火)。

某公司齿轮轴材质选用20CrNi2Mo钢,规格为φ579mm×3000mm,模数25,齿数21,左旋7.5°,经锻造、粗车、无损检测、调质(650℃回火)、精车、磨前铣齿、齿部渗碳淬火+回火(渗碳层深度2.5~3mm,齿面硬度57~61HRC)、磨齿等工序加工而成,锻造及热处理质量直接影响轴齿轮的使用寿命。

在用户现场使用过程中,齿轮轴断裂时未发现明显异常,只是在运行中电动机仍在工作,但齿轮轴已不随着旋转。

该齿轮轴使用寿命大概在12个月左右。

齿轮轴的结构如图1所示,齿轮轴断裂宏观形貌如图2所示。

图1 齿轮轴照片图2 齿轮轴裂纹宏观形态造成齿轮轴断裂的原因很多,设计、工艺、加工精度、锻造、热处理、安装精度、维护保养等各个环节均可能造成该齿轮轴断裂,由于该断裂齿轮轴为备件,在更换该断轴前的另一根齿轮轴因到使用寿命而失效,说明设计、工艺、加工、安装、维护保养等环节不存在问题。

工业技术New 啄赢/.UtU I N U .L 3C h i n a N e wTec hno l eB a n d Produ 。

1、嗣囵囫翟墨团喇、●■出‘U ‘墨圃■-t ■瞄一20C r M nM o 钢预先热处理工艺的改进与分析赵羹惠(山东上汽汽车变速器有限公司,山东烟台265500)摘要:20C r M nM o 材料用去应力退火代替等温退火的预先热处理,即保证了零件的最终使用性能。

又提高了零件的生产效率。

同时降低了能源消耗,节约生产成本。

关键词:去应力正火;等温退火;渗碳淬火;疲劳试验1概述钢件的正火和退火是应用非常广泛的热处理,作为预先热处理工序,安排在锻造或铸造之后,切削(粗)加工之前.用以消除前一工序所带来的某些缺陷.为随后的工序做准备。

汽车零件的预先热处理足零件生产过程中至关重要的环节,零件经锻造后,不但存在残余应力.而且组织粗大、不均匀、成分也有偏析.这样的零件机械性能低劣.严重影响切削加工.同时在淬火时极容易造成变形和开裂。

只有经(1)去应力退火T 艺l 温度℃620I 热冷区I 620l 风冷I 时间(分钟)80145625(2)金相组织及硬度检验金相组织按S EP —1520(2)金相组织及硬度检测结果如下.金相组织评定按G B /T 262—1999I 蝴目马氏蝽及残糊余照瞳眸碳蝴辅崩}马。

鲫a 捩衰厕i 仳屠漾l 搏‘嬷^抖3级I 级nO l 5t m l 07】Tn ”娜℃"/盛t V I O l 托办B 火件3擐I 域001咖m m 渤期35I }珉C "/碧HVI O 显微组织带状组织{E 平衡组织硬度I l 铁索体+粒状珠光体小于3级无155—195H B 过适当的退火或正火处理,使零件组织细化.成份均匀,应力消除,才能改善零件的机械加工性能,并为随后的热处理(渗碳、淬火)作好组织准备。

220C rM nM o 钢预处理工艺分析20C r M n M o 钢是汽车变速器齿轮件的主要材料之一,齿轮是变速器中的主要零件。

20Cr2Ni4钢活塞杆环状裂纹成因分析苏增强;李永亮;李玉明【摘要】某20Cr2Ni4钢活塞杆在装机使用一天后表面出现一条环状裂纹.采用低倍检验、化学成分分析、断口分析、金相检验以及力学性能测试等一系列试验手段对活塞杆环状裂纹属性及成因进行了分析.结果表明:该活塞杆环状裂纹属于疲劳裂纹;磨削工艺不当导致在活塞杆表层局部区域产生异常淬火马氏体组织,最终致使活塞杆在交变工作应力条件下发生疲劳开裂.【期刊名称】《理化检验-物理分册》【年(卷),期】2016(052)006【总页数】5页(P422-426)【关键词】活塞杆;环状裂纹;疲劳裂纹;磨削;异常组织;交变应力【作者】苏增强;李永亮;李玉明【作者单位】中原特钢股份有限公司,济源459008;中原特钢股份有限公司,济源459008;中原特钢股份有限公司,济源459008【正文语种】中文【中图分类】TG142.33;TG115某公司进货20Cr2Ni4钢锻件加工活塞杆。

20Cr2Ni4钢锻件供货状态为电渣锭锻后粗加工,供货尺寸φ160 mm×2 200 mm。

活塞杆的加工工艺流程如下:供货态锻件→粗加工→精加工→渗碳(920 ℃渗碳后随炉降至750 ℃后出炉空冷至室温)→淬火(入炉升至850 ℃保温后油淬至70 ℃左右)→回火(入炉升至180 ℃保温出炉空冷至室温)→深冷(入炉冷却至-120 ℃后再升温至室温出炉)→去应力回火(入炉200 ℃保温出炉空冷至室温)→磨削→装配。

某活塞杆在装机使用一天后其表面出现一条环状裂纹,裂纹宏观形貌如图1所示。

宏观观察可见,裂纹沿环向开裂但尚未延伸至整个圆周。

在裂纹附近活塞杆表面有磨损痕迹,如图1中箭头所指。

为查明活塞杆环状裂纹产生原因,笔者对其进行了检验和分析。

1.1 试样制备在活塞杆裂纹处切取两个20 mm厚的试片和一个100 mm厚的试料,分别编号为1号、2号、3号,切片位置详见图2。

其中1号试片上未发现裂纹,拟作低倍检验;2号试片上带有裂纹,在裂纹处切取试样进行金相分析(包括非金属夹杂物、晶粒度、显微组织、渗碳层分析等)、化学成分分析、显微断口分析以及硬度检测;3号试料在皮下1/3半径处切取1拉3冲试样进行力学性能试验。

煤锁气压缩机活塞杆失效分析发布时间:2022-09-13T01:57:03.526Z 来源:《科学与技术》2022年第5月9期作者:王铭然[导读] 煤锁气压缩机活塞杆为承受高速载荷的重要运动结构部件,针对此次活塞杆断裂事故分析其断裂原因,认为活塞杆短时间内发生的失效模式可能为脆性断裂。

导致活塞杆失效的可能原因包括:一是活塞杆材质中存在氧化类非金属夹杂物,二是活塞杆机加工、热处理工艺存在质量问题王铭然内蒙古大唐国际克什克腾煤制天然气有限责任公司内蒙古赤峰 025350摘要:煤锁气压缩机活塞杆为承受高速载荷的重要运动结构部件,针对此次活塞杆断裂事故分析其断裂原因,认为活塞杆短时间内发生的失效模式可能为脆性断裂。

导致活塞杆失效的可能原因包括:一是活塞杆材质中存在氧化类非金属夹杂物,二是活塞杆机加工、热处理工艺存在质量问题,三是活塞杆锁紧螺母装反,使得连接部件发生松懈;在压缩机运行过程中,使活塞杆受力产生扭转载荷,导致活塞杆损坏。

为了避免此类事故的发生,针对活塞杆断裂现象提出了可行有效的预防措施,为避免往复式活塞压缩机此类事故的发生,提供了一定的借鉴经验。

关键词:煤锁气压缩机;活塞杆失效;对策前言往复式压缩机是最常用的容积式压缩机,具有制造技术成熟、热效率高、压力范围广、适应性强、排气量调节范围大、材料要求简单等优点,广泛应用于石油化工、煤化工、氮肥等领域的各类气体压缩场合。

活塞杆是压缩机重要的承载零部件,其质量影响着压缩机组的寿命和可靠性,由于材料缺陷、热处理与加工工艺、使用工况等影响,活塞杆经常发生失效事故;活塞杆的主要失效形式是断裂,造成断裂的因素很多,除疲劳载荷以外,还包含安装精度、介质腐蚀、结构不合理等诸多因素。

本文以煤锁气压缩机活塞杆断裂失效事故为例,通过分析检测找出活塞杆断裂的原因,提出相应的预防措施及解决方案,以避免或减少活塞杆断裂事故的发生,为同类往复式压缩机的安装、维护和稳定运行提供技术指导。

船用柴油机排气阀内、外活塞表面损伤失效分析摘要:通过大连船用柴油机失效活塞材料内部质量的理化检验分析,阐述了船用柴油机失效活塞材料的组织特点,结合失效活塞特定的外观破坏形貌以及热处理工艺特点,指出了造成这次活塞失效的主要原因是内、外活塞原始表面存有数量较多且处于亚稳态的残余奥氏体,摩擦力作用下向稳态马氏体转变的同时出现体积膨胀,使得内、外活塞匹配间隙减少,增加了内、外活塞表面间的摩擦力,导致局部温度超过其奥氏体化温度,匹配表面硬度降低,引起了粘着磨损。

关键词:失效活塞;马氏体转变;粘着磨损Failure Analysis of Exhaust Valve Piston of Marine DieselEngineAbstract:The physical and chemical test was used to study the internal quality of the exhaust valve piston of marine diesel engine. This paper described microstructure characteristics and internal defect. Based on the fracture surface morphology and heat treatment process of the failure piston, we found the cause of this failure. While a lot of metastable retained austenite on the surface of the initial piston transformed to stable martensite by friction, its volume expanded. Then the space between internal and external piston decreased., as a result it increase friction. Finally, it caused the local temperature beyond austenite transformation temperature and lead to adhesive wear.Keywords: Failure Piston; Martensite Transformation; Adhesive Wear1 情况说明内、外活塞材质均为18CrNiMo7-6钢或20CrNi4钢,表面经渗碳淬火、回火处理。

20CrMnMo渗碳齿轮磨削裂纹原因分析王孟;刘洋;李炎;谷浩鹏;王忠【期刊名称】《金属加工:热加工》【年(卷),期】2015(000)013【总页数】2页(P14-15)【作者】王孟;刘洋;李炎;谷浩鹏;王忠【作者单位】山推工程机械股份有限公司;山钢集团莱芜分公司宽厚板事业部;山推工程机械股份有限公司;山推工程机械股份有限公司;山推工程机械股份有限公司【正文语种】中文大型工程机械传动齿轮要求具有较高的加工精度、耐磨性及抗疲劳强度,故这类齿轮材料常选用20CrMnMo,热处理工艺为渗碳淬火,但渗碳淬火后齿轮齿面精度较差,要对其齿面进行磨削加工。

磨削时由于磨削工艺、齿轮本身金相组织等问题常出现磨削裂纹现象。

磨削裂纹产生主要由内外两个原因造成的。

内因:齿轮的金相组织不合格造成磨削裂纹的产生;外因:磨削加工产生的热应力、组织应力造成磨削裂纹。

本文针对我公司出现的几种磨削裂纹现象进行分析。

我公司20CrMnMo渗碳齿轮磨削时,发生磨削裂纹现象,磨削10件齿轮,裂纹6件。

裂纹齿轮如图1所示,为进一步检验裂纹状况,我们在裂纹的齿部截取1、2、3号试样,1、2号用于分析齿轮的化学成分、金相组织等,3号试样用于着色检测,检测结果如图2所示。

从图2着色检测情况看,裂纹数量非常多且接近于平行状,裂纹非常细小,规则排列成条状,并垂直于磨削方向。

从裂纹形貌看,属于较为典型的磨削裂纹,这类裂纹是由于回火不充分、残留奥氏体含量过高所致。

分析齿轮的金相组织,齿轮渗碳层的金相组织如图3a所示,可以看出组织为马氏体、残留奥氏体、碳化物,残留奥氏体含量(体积分数)约在30%,碳化物级别为3级。

按照《JB/T 6141.3—1992 重载齿轮渗碳金相检验》标准评判,此金相组织为4级,残留奥氏体含量较高,致使磨削时组织转变量较多,表面应力较大,存在磨削裂纹潜在危险,验证了我们之前的分析。

该齿轮心部组如图3b所示,组织为板条状马氏体。

观察裂纹处的金相组织,如图4所示,裂纹深度为0.3mm。

1 序言交流真空断路器(见图1)主要用于轨道交通车辆主电路断开和接通,同时还可以用于过载保护和短路保护。

活塞位于真空断路器低压控制部分的驱动机构内,由材质为Q235B 、直径100mm 的圆钢加工而成。

真空断路器利用压缩气体驱动合闸。

在压缩气体作用下,活塞受力由左向右运动,驱动活塞销,进而带动肘节机构、传动轴及连接块运动,从而实现动触头与主触头的闭合及断开。

活塞安装位置及运动结构原理如图2、图3所示。

轨道交通交流真空断路器活塞失效分析龚兰芳,刘海兰中车株洲电力机车有限公司 湖南株洲 412001摘要:针对某轨道交通交流真空断路器压力气缸内活塞断裂后碎块卡滞在气缸内,导致列车紧急制动的故障问题,通过对活塞从宏观断口分析、微观断口检验、轮廓三维拟合测试、金相组织分析、化学成分对比分析等方面进行了系统性的失效分析,确定了失效机理为双向源弯曲疲劳断裂,并有针对性地提出了活塞的结构及材料改进建议,从根本上解决问题。

关键词:真空断路器;活塞;疲劳断裂;失效分析图1 交流真空断路器图2 活塞安装位置1.气垫2.导套3.连接块4.传动轴5.肘节机构6.活塞销7.活塞图3 活塞运动结构原理图1.储风缸2.保持线圈3.主触头(HV )4.触头弹簧5.分闸弹簧6.肘节弹簧7.传动风缸8.电磁阀2 事件概述某动车在运行过程中,IDU显示“主断路器卡合”故障,真空断路器无法闭合,受电弓自动降下,造成司机紧急制动停车。

停车拆检后发现压力气缸内活塞断裂,断裂碎块卡滞在压力气缸内,分合闸真空断路器时造成传动机构卡滞,致使辅助联锁反馈信号异常,报真空断路器不闭合故障。

真空断路器实物及活塞装配位置如图4所示。

图4 真空断路器及活塞装配位置3 失效分析3.1 宏观断口分析真空断路器驱动机构内活塞靠插头侧边缘部分崩裂,且活塞表面有明显被崩裂的金属块撞击的痕迹。

压力气缸内部对应撞击位置存在明显划痕,位于活塞环开口处。

故障活塞的宏观形貌如图5所示。

20CrMnMo钢齿轮开裂原因分析

陈亮;谭小明;樊洋;陈金龙;李平平

【期刊名称】《机车车辆工艺》

【年(卷),期】2015(000)006

【摘要】采用化学成分分析、显微维氏硬度测试、金相显微镜、扫描电子显微镜及残余应力分析等方法对20CrMnMo钢齿轮表面开裂成因进行了分析.分析结果表明:整个断口呈2次断裂特征,裂纹源位于大孔端面齿根部位,垂直于齿根径向扩展,断裂以沿晶断裂为主;热处理的热应力、组织应力及装配应力耦合从强度较低的齿根部得到释放,然后出现微裂纹并进行扩展,逐步贯穿整个齿轮,导致齿轮失效.

【总页数】3页(P40-42)

【作者】陈亮;谭小明;樊洋;陈金龙;李平平

【作者单位】南车戚墅堰机车车辆工艺研究所有限公司,江苏常州213011;南车戚墅堰机车车辆工艺研究所有限公司,江苏常州213011;南车戚墅堰机车车辆工艺研究所有限公司,江苏常州213011;南车戚墅堰机车车辆工艺研究所有限公司,江苏常州213011;南车戚墅堰机车车辆工艺研究所有限公司,江苏常州213011

【正文语种】中文

【中图分类】TG162.73

【相关文献】

1.45钢齿轮轴零件淬火开裂原因分析 [J], 丁礼权;范植金;叶巍;罗国华

2.20CrMnTi齿轮钢锻打开裂原因分析及措施 [J], 刘年富

3.45钢齿轮开裂原因分析 [J], 周维兴

4.20CrMnMo钢齿轮渗碳后空冷开裂的原因及改进 [J], 柳世杰;李瑾盛

5.主动锥齿轮22CrMoH钢开裂原因分析 [J], 孙后金;刘春明;孙亚平;孙少楠因版权原因,仅展示原文概要,查看原文内容请购买。

活塞销断裂失效分析胥锴;邱正来;刘传河;张书权【摘要】某活塞销在远低于设计寿命的状态下提前发生断裂失效,通过断口宏观、微观分析、金相组织检测和表面渗碳层检验等手段对其失效性质及裂纹萌生原因进行了分析.结果表明:活塞销材质无明显冶金缺陷,渗碳工艺过程基本正常.失效为旋转疲劳断裂,开裂引发在内孔表面,并且其表面非常粗糙,氧化脱碳往往在淬火过程中和运行时萌生裂纹,该裂纹在扩展过程中,迅速扩展的位置位于最大应力截面处,最后在接近外圆处发生瞬时断裂.要避免活塞销提前发生断裂失效,就必须严格控制活塞销内孔表面加工质量和最终淬火加热过程中的氧化脱碳.【期刊名称】《新余学院学报》【年(卷),期】2017(022)002【总页数】3页(P5-7)【关键词】活塞销;断裂失效;表面渗碳;组织【作者】胥锴;邱正来;刘传河;张书权【作者单位】安徽机电职业技术学院机械工程系,安徽芜湖241000;安徽新亚特电缆集团有限公司,安徽芜湖241000;北京考克利尔冶金工程技术有限公司,北京100000;中国科学院等离子体物理研究所,安徽合肥230000【正文语种】中文【中图分类】TG115;TG162某活塞销在短期服役后即出现断裂,为避免过早失效事故的发生,对其断裂失效原因进行了分析。

活塞销的外径为φ17mm,内孔直径是φ11.3mm,长度为58mm。

活塞销材料是20CrMo,先渗碳处理,然后再进行加热淬火。

渗碳处理渗碳深度范围要求为0.8~1.2mm;表面硬度要求58~64HRC,心部硬度28~40HRC;活塞销公差范围、表面粗糙度质量高低、配合等均符合图纸要求[1-3]。

经厂家复验,材料成分符合GB3077标准要求。

该活塞销在短期服役后,在连杆的一侧发生断裂,如图1所示。

经过取样,然后采用超声波清洗器进行断口清洗,再经洗涤剂丙酮(加热状态下)清洗,活塞销外表面没有肉眼可见的磨损,也没有明显的变形扭曲现象。

活塞销断裂面和销轴轴线不是完全垂直,有一部分为45°角度方向的断面,呈现为曲折发展的形式。