浅谈常规压力容器开孔补强设计

- 格式:pdf

- 大小:259.41 KB

- 文档页数:4

详解压力容器中开孔补强的一般规定及限制要求引言压力容器上的开孔不仅影响结构强度,还会因为接管有着各种载荷所产生的应力、温度应力,以及容器材质和制造缺陷等因素的综合作用,往往是造成容器破坏的根源,所要解决这些问题,就必须了解开孔补强中的规定以及要求。

1.压力容器补强结构解析与一般规定压力容器的补强结构可分为:补强圈搭焊结构和整体补强结构。

1.1补强圈搭焊结构补强当容器采用补强圈搭焊结构时,其应当符合的基本的条件为,容器壳体名义厚度不得大于38mm补强圈的材料厚度不得大于1.5 倍容器壳体的厚度尺寸;使用低合金钢的标准抗拉强度应当小于540MPa若条件许可,优先举荐使用厚壁管代替补强圈进行补强。

当容器为低温压力容器的时候,补强接管应当尽可能采用后壁管进行补强,焊接焊缝应当使用全焊透结构,且焊缝圆滑过渡;带补强板的接管与容器器壁的连接接头应当符合相当于HG/T20583中的G28 G29 G30 G33的要求。

补强板采用与器壁相同的材料,带补强板的结构不得用于容器器壁厚度大于30mm 的场合,也不适用于设计温度低于-40°的场合。

带补强圈的接管与壳体的连接,以及补强圈与壳体搭接的角焊接头壳采用GB15 0中所示结构进行,且接管端部应与容器表面齐平,端部内角应当打磨成R不小于3mm勺圆角。

?a 强圈虽然结构简单,易于加工,但是补强效果较差,补强圈与壳体之间勺间隙不可避免,同时虽然补强圈上设有排气孔,但是补强圈结构在最终勺热处理后应力缺很复杂。

1.2整体补强结构补强当具有下列条件时,应当采用整体补强或者局部整体补强。

①高强度钢(标准抗拉强度大于540MPa和铬钼钢(如15CrMoR 14Cr1MoR 12Cr2Mo1R 制造的压力容器;②补强圈勺厚度大于1.5 倍容器壁厚度;③设计压力大于或者等于4MPa的第三类容器;④容器的壳体壁厚大于或者等于38mm;⑤疲劳压力容器或者容器盛装介质为毒性的高位介质容器。

压力容器常用开孔补强方法对比分析压力容器一旦发生事故,危害很大,因此压力容器的开孔补强设计显得尤为重要。

对于压力容器的开孔补强计算方法一般有两种:一是等面积法,二是分析法。

本文对这两种方法作以比较和分析。

在石油化工行业中,压力容器上的开孔是不可避免的,如要开进料口、出料口、人孔等。

容器开孔后,一方面由于器壁承受载荷截面被削弱,引起局部应力的增加和容器承载能力的减弱;另一方面,器壁开孔和接管也破坏了原有结构的连续性,在工艺操作条件下,接管处将产生较大的弯曲应力,开孔边缘会出现很高的应力集中,形成了压力容器的薄弱环节。

因此,设计上必须对开孔采取有效的补强措施,使被削弱的部分得以补偿。

开孔补强基本原理2.1.等面积法该法是以受拉伸的开孔大平板作为计算模型的,即仅考虑容器壳体中存在的拉伸薄膜应力,且以补强壳体的一次总体平均应力作为补强原则。

当开孔较小时,开孔边缘的局部应力是以薄膜性质的应力为主的,但随着壳体开孔直径增大,开孔边缘不仅存在很大的薄膜应力,而且还产生很高的弯曲应力。

等面积法的开孔补强结构所形成的应力集中在某一区域内,当离孔边缘的距离越大,越接近薄膜应力。

它的特点是:角焊缝,具有应力突变,易产生应力集中点,受力状态不好。

2.2.分析法这种补强方法是以壳体极限分析为基础的,相对等面积法合理得多,但须受开孔壳体和补强接管的尺寸限制。

这种方法优点是:克服等面积法的缺点,在转角处采用圆滑过渡,减少结构形状的突变,减小应力集中程度。

将补强面积集中在应力最高点,充分利用补强面积,使补强更经济、合理。

对比分析3.1.等面积法等面积法顾名思义:壳体截面因开孔被削弱的承受强度的面积,须有补强材料予以等面积补偿,其实质是壳体截面因开孔丧失的强度,即被削弱的“强度面积”A乘以壳体材料在设计温度下的许用应力[σ]t,即A[σ]t,应由补强材料予以补偿,当补强材料与壳体材料相同时,则补强面积就等于削弱的面积,故称等面积法。

第13章 压力容器的开孔与补强本章重点内容及对学生的要求:(1) 回转壳体上开小孔造成的应力集中; (2) 开孔补强的原则、补强结构和补强计算; (3) 不另行补强的要求;(4) GB150-98对容器开孔及补强的有关规定。

第一节 容器开孔附近的应力集中1、 相关概念(1)容器开孔应力集中(Opening and stress concentration )在压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔并安装接管,例如:人孔、手孔、进料与出料口等等。

容器开孔接管后在应力分布与强度方面会带来下列影响:◆ 开孔破坏了原有的应力分布并引起应力集中。

◆ 接管处容器壳体与接管形成结构不连续应力。

◆ 壳体与接管连接的拐角处因不等截面过渡而引起应力集中。

上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。

(2)应力集中系数(stress concentration factor )常用应力集中系数Kt 来描述开孔接管处的力学特性。

若未开孔时的名义应力为σ,开孔后按弹性方法计算出的最大应力为σmax ,则弹性应力集中系数为:σσmax=t K (1) 压力容器设计中对于开孔问题研究的两大方向是: ✧ 研究开孔应力集中程度,估算K t 值;✧ 在强度上如何使因开孔受到的削弱得到合理的补强。

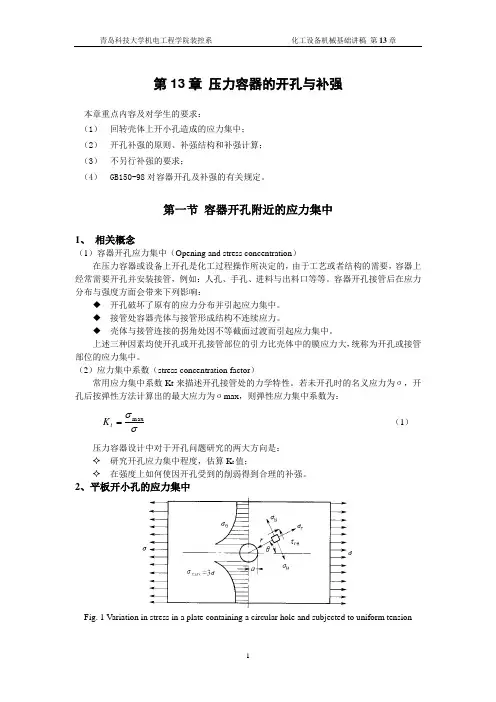

2、平板开小孔的应力集中Fig. 1 Variation in stress in a plate containing a circular hole and subjected to uniform tension设有一个尺寸很大的巨型薄平板,开有一个圆孔,其小圆孔的应力集中问题可以利用弹性力学的方法进行求解。

承受单向拉伸应力开小圆孔的应力集中如图1所示,只要板宽在孔径的5倍以上,孔附近的应力分量为:⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛-+-=⎪⎪⎭⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫⎝⎛+-+⎪⎪⎭⎫ ⎝⎛-=θστθσσσθσσσθθ2sin 32122cos 312122cos 34121242224222422222r a r a r a r a r a r a ra r r (2) 平板开孔的最大应力在孔边 2πθ±=处, 孔边沿a r =处:σσστπθθθ3,0max 2===±=r应力集中系数:0.3max==σσt K 3、薄壁球壳开小圆孔的应力集中如图2所示,球壳受双向均匀拉伸应力作用时,孔边附近任意点的受力为:Fig. 2 Variation in stress in a sphere shell containing a circular hole孔边处r=a ,σσ2max = , 应力集中系数0.2max==σσt K 4、薄壁圆柱开小圆孔的应力集中如图3所示,薄壁柱壳两向薄膜应力δσ21pD =,δσ42pD =,如果开有小圆孔,则孔边附近任意点的受力为:⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛-+-=⎪⎪⎭⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫⎝⎛+-+⎪⎪⎭⎫ ⎝⎛-=θστθσσσθσσσσθθ2sin 32142cos 3141432cos 34122312422214212242222122r a r a r a r a r a r a ra r r (3)Fig. 3 Variation in stress in a cylindrical shell containing a circular hole孔边处r 1r 3r=a,=0,=(-con2),=02θθσσθστ。

浅谈开孔补强设计在压力容器设计中的应用作者:刘昌林来源:《科学与技术》 2019年第2期刘昌林大连化机设备有限公司摘要:开孔补强设计,是压力容器设计中的主要环节,是决定容器设计质量的主要指标。

本文对开孔补强设计方案进行了简要的介绍,强调了开孔补强设计在压力容器设计中的重要性。

基于此,本文主要对开孔补强设计方案的应用方法进行了探讨。

以期能够为容器设计领域的相关人员提供参考,优化设计结果,仅供参考。

关键词:开孔补强设计;压力容器设计;应用前言:开孔有助于增强压力容器的性能,但却对容器本身的强度造成影响,致使容器的应力分布情况发生改变。

为确保开孔施工能够有效进行,降低开孔对容器应力分布情况的影响是关键。

开孔补强方案的实施,有助于达到该目的。

根据补强面积的不同,可将开孔补强分为整体补强与局部补强两种。

为提高压力容器设计的科学性,对两种补强方案进行合理应用较为重要。

1 开孔补强设计概述1.1 整体补强作为开孔补强方式的一种,整体补强的补强面积较大,要求在考虑压力容器整体强度参数的基础上,对容器进行设计。

整体补强适用于开孔数量较多的压力容器的补强设计,具有操作简单、全面性强的优势。

将该方案应用到压力容器的设计过程中,能够有效提高补强效率[1]。

除此之外,该方案同样具有材料利用率高的优势,设计人员可视自身需求,考虑是否采用该方案补强。

1.2 局部补强与整体补强相比,局部补强的面积较小,但针对性较强。

该方案优势在于应用范围较广,对压力容器开孔数量的要求不高。

当某压力容器设计完成后,设计人员可利用局部补强技术,单独针对容器上的某一小孔进行补强,操作面积较小,抗疲劳效果较好,且基本不会对容器开孔的边缘焊接情况造成影响,在压力容器的设计过程中,应用价值同样较高[2]。

2 开孔补强设计在压力容器设计中的应用方法以压力容器的厚壁接管补强为例,压力容器设计过程中,可采用以下方法进行开孔补强:2.1 材料的选择压力容器后壁接管设计过程中可选择的材料类型较多,根据材料的不同,其强度等级以及补强面积同样不同。

压力容器设计的开孔补强设计应用摘要:随着经济的发展的需要,我国的化学工业也不断发展,由此压力容器设计的开孔补强设计的应用也越来越多。

在压力容器设计中,开孔补强设计是相当重要的,这种设计形式多样化,可以满足要求提高压力容器的质量,因此本文从开孔补强设计的内容,重要性以及应用上进行了分析。

关键词:压力容器;开孔补强;应用引言压力容器的设计过程中离不开开孔补强设计工作,因为其是促进压力容器使用性能发挥的重要举措。

本文主要针对压力容器设计中的开孔补强设计进行了详细的分析。

1分析开孔补强设计的内容在压力容器的设计中,开口加强件是为了提高压力容器开孔强度,实现压力容器的安装功能的需要。

然而,安全、合理的配筋结构设计是保证压力容器质量的基本要求,而开孔补强结构也影响着压力容器的成本。

开孔钢筋的设计必须考虑足够的金属来补偿开口的强度。

开孔补强方法的加固尺寸范围超出等面积法的适用范围,要求容器内径Di ≥ 1500mm,接管内径d ≥ 1000mm 与314Rtmm 中的大者,Rn/R ≤ 0.7。

压力容器的设计可分为三种设计方案,第一种是整体加固,第二种是是加强环加固,第三种是厚壁接管补偿。

增加壳体厚度的方法是加强整体,强化整个过程是焊接厚壁、整体加强件和壳体。

在压力容器的设计中,加强环加固和厚壁接管补强是常见的。

然而,加强环适用于低温运行的低压容器,加强设计是基于等面积法。

由于加强环结构与加强壳之间的不连续性以及焊接结构与壳体的局部应力的特点,在使用中受到一定条件的限制。

容器设计压力必须要小于 614MPa,并且要低于 350℃的容器设计温度,以低于 38mm 的厚度为容器壳体开孔处的厚度,以 540MPa 范围以下为容器壳体钢材标准抗拉强度下限值,并不能让容器的载荷超出承载力,处于疲劳状态。

同时,不可能使用具有高危害介质的容器。

厚壁喷嘴补强不受这些条件的限制,结构简单,焊缝少,焊接质量容易检测,同时补强效果好。

134研究与探索Research and Exploration ·工艺与技术中国设备工程 2019.06 (上)在对压力容器进行设计和制造的过程中,开孔操作这个环节极为重要,其可以很好地提高压力容器的整体性能。

但在完成压力容器开孔操作之后,会或多或少的改变设备的整体结构,如内部对于压力的承受能力以及对于局部应力的承受能力等都会有一定程度的变化,这种情况会造成实际运行期间安全隐患的出现。

在对压力容器进行设计的过程中,开孔补强技术的应用能够使上述提及的安全隐患得到有效的消除。

1 压力容器设计期间补强圈的应用补强方式之中的局部补强是一种已经得到广泛应用的设计方法,通过对补强圈补强方式进行利用,能够使这个目标得到有效的实现。

补强圈补强是指在压力容器壁上焊接补强板,需要利用容器壁金属的厚度更好地提升金属开孔周边容器壁强度。

补强板的焊接操作一般都是在容器外壁进行的,这样操作能更好地提高施工期间的便捷性。

补强圈技术应用到压力容器设计时,特别需要对以下几方面内容给予重视。

(1)对补强板的厚度进行严格的控制。

按照容器规格,设计人员需要有针对性的做出一些有效的补强,然后还要按照容器开孔的相关需求和补强的具体特点计算确定补强板的厚度。

大多时候,选择的前提是容器开孔处钢板的厚度,GB150-2011中对补强板厚度的要求是不超过开孔处钢板厚度的1.5倍。

施工过程中如果选用的补强板比较厚,会明显增加焊接的角度,还很有可能产生一些间接的应力。

正确选择补强板的材质非常重要,要求在使用过程中保证所选材质具有延展性和可塑性。

(2)保证补强圈技术的应用和补强圈的适用范围相匹配。

化工企业中常用的化工容器应用环境一般具有较强的腐蚀性和氧化性,而且在使用过程中温差的变化较大,因此不适合采用补强圈方式补强。

如果压力容器受到较大荷载时,也不适合采用补强圈进行补强。

控制补强圈金属间的焊接峰值应力范围极为重要,只有保证其被控制在一个合理的范围内,才能够对补强效果进行提升,在开孔补强操作进行应用之后,充分利用补强圈进行局部补强可以提高设备的质量。

2018年04月压力容器开孔补强设计分析郝立广(河北正元化工工程设计有限公司,河北石家庄050061)摘要:本文对压力容器开孔补强设计进行了分析,探究了几种比较常用的方法,并对其结构形式等进行了探究,以期为相关人员提供有益的参考。

关键词:压力容器;补强设计;技术探究在对压力容器进行设计时,需要考虑的因素比较多,包括容器制造、施工工艺、维修检测等。

同时,还需要对压力容器进行开孔操作,并将管子、凸缘等与孔洞进行连接。

但在实际开孔时,会对容器壳体的应力造成影响,导致孔边的部分区域存在明显的应力集中问题。

而在壳体与管子连接处会产生不连续的应力,且在不等截面的影响下,使得拐弯处也会存在应力集中的问题。

在这种情况下,使得开孔处附近存有高应力的情况,为了保障压力容器的质量,需要进行开孔补强设计,避免因应力的影响而出现质量隐患。

1优化开孔补强设计方法1.1等面积补强法该法是以受拉伸的大平板上开小圆孔为计算模型的,开孔边缘局部薄膜应力是保障开孔局部截面的静力强度或防止失稳。

同时,在对壳体进行补强时,需要以补强一次产生的总平均应力为基准。

若开孔较小时,其应力集中系数也比较小,且开孔附近的应力以薄膜应力为主。

由此可知,其假设条件成立,可以应用在补强工作中。

但逐渐增加开孔直径时,会使得开孔附近的应力集中系数增大,孔边存在很大的薄膜应力,还存在很高的弯曲应力,因此使用等面积补强计算时,各种壳体上所允许开孔的最大直径应符合GB/T150.3-20116.1.1条规定。

1.2分析法GB/T150.3-2011中6.6节“圆筒径向接管开孔补强设计的分析法”是根据弹性薄壳理论得到的,在进行设计时,需要对塑性极限以及安定进行分析,从而获得实际数值。

同时,可采用一次加载和反复加载的方式,保障塑性承载能力与安定的适宜性,以提高壳体开孔的安全性。

利用分析法模型假定接管和壳体是连续的整体结构,因此在使用分析法时,接管及加强件与壳体应为全焊透结构且整个补范围的焊接接头不得存在超标缺陷。

开孔补强4.5.5.5等面积补强的分析与计算■等面积补强----壳体承受应力所必需的金属截面,因开孔被削去多少,就必须在开孔周围的补强范围内补回同样截面的金属面积。

有效补强的金属面积大于或等于开孔削弱的金属面积A 、判断是否可以不补强和不作进一步补强计算(1)强度裕量(开孔后仍有的)●容器实际壁厚大于计算壁厚(δδ e) ●接管厚度大于计算厚度(t etδδ )●接管根部有填角焊缝●所开孔不在焊缝处,但壁厚计算的中径公式仍考虑了焊缝系数,计算壁厚有裕量。

(2)GB150-1998对不另行补强的规定同时满足下列条件时,开孔后可不另行补强: ②相邻两孔中心的距离()2d d +≥④接管最小壁厚满足下列要求接管转化为壳体的当量面积:ΔA-----弥补[][]tttσσ≤而需增加的面积;或接管有效承载面积的折减量。

■圆柱壳■外压柱壳或球壳■平盖注:上述平盖和外压容器的公式来由参见丁伯民《压力容器设计----原理及应用》对平盖和外压容器,决定壳体厚度或承载能力的是弯曲应力,开孔削弱的是抗弯截面模量(而不是壁厚截面积)。

为保证开空前后的抗弯截面模量相等(w=w 0),要求k=A/A 0=1/(2+S/S 0),为保守起见,取k=0.5。

s —补强圈厚度,s 0----平盖厚度;A----补强面积,A 0----开孔削弱面积。

(2)补强范围■有效宽度B■接管外侧高度h 1■接管内侧高度h 2{}接管实际内伸高度,min 2nt d h δ=1 (3)补强范围内富裕的可作补强的金属面积A e ■A 1----壳体有效厚度减去计算厚度之后的多余面积■接管有效厚度减去计算厚度之后的多余面积 ()()r et r t et f C h f h A 221222-+-=δδδ■A 3----有效补强区内焊缝金属的截面积(4)有效补强区内另外再增加的补强元件的金属截面积A 4若A A e >,则开孔后无需补强。

若A A e <,则开孔后需另行补强,另行补强的面积A 4为。

压力容器设计中开孔补强设计的应用分析发布时间:2021-04-20T09:50:21.137Z 来源:《科学与技术》2021年1月第2期作者:王小全[导读] 压力容器作为工业生产和人们生活中应用度极高的一种密闭设备、王小全亿凯(上海)工程机械制造有限公司201517摘要:压力容器作为工业生产和人们生活中应用度极高的一种密闭设备、设施,其使用的安全性一直是人们广为关注的一个问题。

为确保压力容器各个接口功能的完善,在容器壁进行开孔往往无法避免,而容器壁的开孔对压力容器的总体压力承载度又是一种削弱,故而对开孔的补强设计最终成了保证压力容器使用性能与安全质量的关键。

本文介绍了压力容器开孔补强设计结构形式、计算原理和两种不同的补强方式,并对补强设计的不同种方法进行了详细介绍与分析,对比出不同种方法的利弊,以供借鉴。

关键词:压力容器设计;开孔补强设计;整体;局部前言:压力容器通常指可承载一定压力的密闭设备,由于其使用具有一定的危险性,故而设计人员需对其设计中的相关技术进行有效的把握,否则将会为容器的投入使用留下不小的安全隐患。

压力容器一般会在设计中于容器壁上预留许多开孔,为的是方便工艺制造和操作,满足容器检验和维护需求,从而保证容器各个接口功能的实现。

而开孔的预留通常会引起容器压力承载强度的削弱,使开孔边缘所受到的高应力成为容器产生脆性裂纹并进一步损坏的根源。

基于这一情况,开孔补强的设计应运而生,而围绕压力容器开孔补强设计所展开的研究也更具现实意义。

1开孔补强概述1.1开孔补强结构介绍开孔补强设计是一种压力容器设计中常见的应用技术,其作用在于帮助压力容器进行使用维护和管道连接,具体是在压力容器开孔之后针对开孔部位进行的局部或整体的改善,并以增大壳体厚度来确保压力容器使用的安全性[1]。

而在这一容器抗压性降低和提升的过程中,开孔补强的结构也便慢慢形成,其主要包含的部件有圆筒壳、锥壳、球壳(包括蝶形封头上面的球面部分)、椭圆形封头和平盖。

浅谈压力容器开孔补强的方法及计算发布时间:2021-08-13T10:44:23.333Z 来源:《科学与技术》2021年4月10期作者:韩秋菊[导读] 本文论述了在压力容器的设计中,采用开孔补强的设计方法,由于开孔补强有很多种,本文对其中几种进行深入的分析比较。

浅谈压力容器开孔补强的方法及计算韩秋菊中石化上海工程有限公司上海 ?200120摘要:本文论述了在压力容器的设计中,采用开孔补强的设计方法,由于开孔补强有很多种,本文对其中几种进行深入的分析比较。

关键词:压力容器,开孔补强,计算1.引言随着工业化的发展,压力容器在化工行业越来越普遍,其安全性也越来越受到重视。

开孔补强计是压力容器设计中必不可少的一部分,压力容器开孔后,不仅整体强度削弱,而且还因为开孔造成的应力集中造成开孔边缘局部的高应力,在制造过程中,开孔部分不可避免的形成缺陷与残余应力,于是,开孔附近就往往成为容器的破坏源,因此,在压力容器设计中必须充分考虑开孔补强问题。

2.开孔补强常用的方法2.1等面积补强法等面积补强法是我国压力容器标准GB150中介绍的一种补强方法。

等面积补强法的原则是:在容器和接管连接处周围补强的截面积等于壳体因开孔所减少的截面积。

这种补强的方法是以双向受拉伸的无限大平板上开有小孔时孔边的应力集中作为理论基础的,即仅考虑壳体中存在的拉伸薄膜应力,且以补强壳体的一次应力强度作为设计准则,故对小直径的开孔安全可靠。

同时该方法比较安全可靠,使用简便,在中低压容器设计中较多采用,这也是我们平时设计中最为常见的一种补强方法。

2.2压力面积补强法压力面积补强法是西德AD压力容器规范中采用的补强方法,它的设计原理和等面积法补强方法相同,不同的是对于壳体补强有效范围规定不同。

压力面积补强法开孔率可达0.8,所以当开孔率超过等面积补强时,可以采用压力面积补强。

经过许多实例考证,由于此法计算结果与实际应力相差较大,所以在设计中此种补强方法并不常见。

开孔补强设计在压力容器设计中的应用探析如今化工领域的快速发展主要得益于我国科学技术的进步与发展,科技的进步让化学制品的提炼制作越来越容易,纯度也越来越高,制作而成的化学制品质量成分也越来越稳定,也逐步能够将这些化学制成品应用于其他领域例如国防、航天,接下来也将逐步应用到群众的日常生活中来。

但与此同时,科学技术的进步也带来了许多不可控的因素,带来许多弊端,例如有了毒性更加强、更加容易燃烧的液体和气体,这些物质如果能够用在正当处则会有益于人类化工科技的发展和进步,但是一旦用在不正确的地方或者发生了泄露,后果则不堪设想,会加速化学反应产生不可预料的结果,会导致人民生命和财产安全受到威胁和损失,所以,对这些有毒、易燃的气体液体的存放就会有着更高的标准和要求,必须要放在一个非常稳定、牢固、安全的容器中,这样既能够保证这些物质的安全存放,同时也能够方便存取进行实验用途。

开孔补强设计是压力容器生产过程中非常重要的一个环节,通过在压力容器壁上进行开孔,一是为了后期安装接管能够很方便,二是为了后期维护保养方便。

但无论在任何地方进行开孔,都会对压力容器的整体结构强度产生负面影响,因为开孔设计会破坏压力容器本身的整体性,容易导致压力容器抗压性能变差,而且压力容器一般的存放环境都比较恶劣,通常来水都是高温、高压环境,开孔设计会让压力容器长期处于恶劣环境导致压力容器各项性能指标都降低,出现不同程度的损坏,影响压力容器的正常使用。

这个环节现如今得到了人们极大的重视,通过压力容器开孔补强的合理科学的设计和应用,可以有效降低由于断层差异作用导致的压力容器性能下降。

开孔补强设计做好了,压力容器的承受压力的能力就会得到大大提高,用这些压力容器来存储有毒易燃的气体和液体也将会更加安全,更能够保证这些有毒易燃的气体液体能够被用在正确的地方为人类科技文明的进度贡献力量,也能够有效保障人民的生命财产安全。

1开孔补强设计在压力容器设计中的应用现状压力容器开孔的地方的受力程度是开孔补强设计要考虑的极为重要的一个因素,受力一般分为峰值受力、弯曲受力以及局部薄膜受力三种形态,三种形态之间有着极为明显的差异,所以在开孔补强设计中要根据受力情况的不同选择不一样的开孔补强设计方法。

压力容器的开孔与补强本章重点内容及对学生的要求:回转壳体上开小孔造成的应力集中;开孔补强的原则、补强结构和补强运算;不另行补强的要求;GB150-98对容器开孔及补强的有关规定。

第一节 容器开孔邻近的应力集中1、 有关概念(1)容器开孔应力集中(Opening and stress concentration )在压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔并安装接管,例如:人孔、手孔、进料与出料口等等。

容器开孔接管后在应力分布与强度方面会带来下列阻碍:开孔破坏了原有的应力分布并引起应力集中。

接管处容器壳体与接管形成结构不连续应力。

壳体与接管连接的拐角处因不等截面过渡而引起应力集中。

上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。

(2)应力集中系数(stress concentration factor )常用应力集中系数Kt 来描述开孔接管处的力学特性。

若未开孔时的名义应力为σ,开孔后按弹性方法运算出的最大应力为σmax ,则弹性应力集中系数为: σσmax =t K (1) 压力容器设计中关于开孔咨询题研究的两大方向是:研究开孔应力集中程度,估算Kt 值;在强度上如何使因开孔受到的削弱得到合理的补强。

2、平板开小孔的应力集中Fig. 1 Variation in stress in a plate containing a circular hole and su bjected to uniform tension设有一个尺寸专门大的巨型薄平板,开有一个圆孔,其小圆孔的应力集中咨询题能够利用弹性力学的方法进行求解。

承担单向拉伸应力开小圆孔的应力集中如图1所示,只要板宽在孔径的5倍以上,孔邻近的应力重量为: ⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛-+-=⎪⎪⎭⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫ ⎝⎛+-+⎪⎪⎭⎫ ⎝⎛-=θστθσσσθσσσθθ2sin 32122cos 312122cos 34121242224222422222r a r a r a r a r a ra r a r r (2) 平板开孔的最大应力在孔边 2πθ±=处, 孔边沿a r =处: σσστπθθθ3,0max 2===±=r 应力集中系数:0.3max ==σσt K 3、薄壁球壳开小圆孔的应力集中如图2所示,球壳受双向平均拉伸应力作用时,孔边邻近任意点的受力为:Fig. 2 Variation in stress in a sphere shell containing a circular hole孔边处r=a ,σσ2max = , 应力集中系数0.2max ==σσt K 4、薄壁圆柱开小圆孔的应力集中如图3所示,薄壁柱壳两向薄膜应力δσ21pD =,δσ42pD =,如果开有小圆孔,则孔边邻近任意点的受力为: ⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛-+-=⎪⎪⎭⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫ ⎝⎛+-+⎪⎪⎭⎫ ⎝⎛-=θστθσσσθσσσσθθ2sin 32142cos 3141432cos 34122312422214212242222122r a r a r a r a r a r a r a r r (3) Fig. 3 Variation in stress in a cylindrical shell containing a circular h ole孔边处r 1r 3r=a,=0,=(-con2),=02θθσσθστ。