制动器因数及制动力矩

- 格式:xls

- 大小:126.50 KB

- 文档页数:1

电机制动力矩计算公式

(原创实用版)

目录

1.电机制动力矩计算公式概述

2.制动力矩的定义与作用

3.制动力矩的计算公式

4.制动力矩的实际应用

正文

一、电机制动力矩计算公式概述

电机制动力矩计算公式是用于计算交流电机在制动过程中的制动力

矩的一种方法。

制动力矩是电机运行过程中,制动器对电机转子产生的阻碍力矩,它的大小直接影响着电机制动效果的好坏。

二、制动力矩的定义与作用

制动力矩是指制动器对电机转子产生的阻碍力矩,它的作用是减缓电机的转速,甚至使电机停止旋转。

在电机运行过程中,如果制动力矩过大,可能会导致电机过热,影响电机的使用寿命;如果制动力矩过小,电机制动效果不明显,可能会影响生产效率和设备安全。

三、制动力矩的计算公式

制动力矩的计算公式一般为:M=3*P*sinθ,其中 M 表示制动力矩,P 表示制动器的制动功率,θ表示制动器与电机转子的夹角。

四、制动力矩的实际应用

在实际生产中,制动力矩的计算公式可以帮助工程师正确选择制动器,保证电机制动效果的同时,也保证了电机的使用寿命和生产效率。

例如,如果电机制动效果不理想,可以通过增大制动器的制动功率或改变制动器

与电机转子的夹角来提高制动力矩,从而改善制动效果。

制动力矩单位

制动力矩是一个重要的物理量,是指制动力对于转动中的物体产生的转动阻力。

它通常用单位牛·米(N·m)来进行表示。

制动力矩的大小与物体的惯性矩、旋转速度、制动力大小等因素有关。

在工程领域中,制动力矩的应用非常广泛。

例如,在机械设计中,制动器采用制动力矩的方式来减速或停止转动中的物体;在汽车制造中,刹车系统使用制动力矩来制止车轮的旋转;在大型机器的运行控制中,制动器也是非常重要的关键组成部分。

除了牛·米,制动力矩还可以用其他单位进行表示。

例如,英制单位中,制动力矩通常用“英尺-磅”(ft·lb)来表示。

一个牛·米约等于7.38英尺·磅。

制动力矩还可以用“千克力·米”(kgf·m)来表示,一个牛·米约等于9.8千克力·米。

在实际应用中,制动器的设计需要根据实际需求来选择适当的制动力矩单位。

制动器的制动力矩越大,它所能制止的物体的转动速度就越快,制动效果也越好。

但是制动器所产生的制动力矩也需要受到物体的惯性矩等因素的影响,所以应该进行综合考虑。

总之,制动力矩是一个非常重要的物理量,它在机械设计、汽车制造、运行控制等领域中都有着广泛的应用。

牛·米是其最常用的单位,但它还可以用英尺-磅、千克力·米等单位进行表示,制动器的设计需要综合考虑多个因素来选择适当的单位。

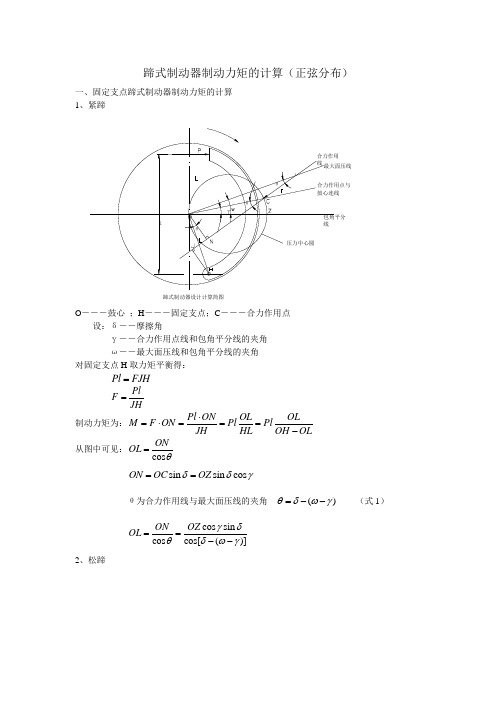

蹄式制动器制动力矩的计算(正弦分布)一、固定支点蹄式制动器制动力矩的计算 1、紧蹄蹄式制动器设计计算简图O ―――鼓心 ;H ―――固定支点;C ―――合力作用点设:δ――摩擦角γ――合力作用点线和包角平分线的夹角 ω――最大面压线和包角平分线的夹角 对固定支点H 取力矩平衡得: Pl FJH = Pl F JH=制动力矩为:Pl ON OL OLM F ON Pl PlJH HL OH OL⋅=⋅===- 从图中可见:cos ON OL θ=sin sin cos ON OC OZ δδγ==θ为合力作用线与最大面压线的夹角 ()θδωγ=-- (式1) cos sin cos cos[()]ON OZ OL γδθδωγ==-- 2、松蹄蹄式制动器设计计算简图最大面压线图中的符号同紧蹄对固定支点H 取力矩平衡得:Pl FJH = Pl F JH =制动力矩为:Pl ON OL OLM F ON Pl PlJH HL OH OL⋅=⋅===+ 从图中可见:cos ONOL θ=sin sin cos ON OC OZ δδγ==θ为合力作用线与最大面压线的夹角 θδωγ=+- cos sin cos cos[()]ON OZ OL γδθδωγ==+- 相比上两种情况的计算公式,我们可以写成通式: OL M PlOH OL ==OLPl OH nOL-cos sin cos[()]OZ OL γδδωγ=--对紧蹄取δ为正 n =+1 对松蹄取δ为负 n =-1上面所讨论的两种情况都是:包角平分线比最大面压线靠近固定支点;下面来看看包角平分线比最大面压线远离固定支点。

蹄式制动器设计计算简图从上图可见:cos ON OL θ'=θ为最大面压线与合力线的夹角θ=δ+ω-γ (式2)cos sin cos[()]OZ OL γδδωγ=+-相比式1和式2可知,对包角平分线比最大面压线远离固定支点的情况,只要取ω和γ为负带入式1即可。

制动参数的名词解释导言:在车辆制动系统中,制动参数是指影响车辆制动性能的各种因素及其相应的数值。

制动参数的合理选取能够保证车辆具备稳定、可靠、安全的制动性能,对驾驶员操控的反应时间、制动距离以及制动力分配等方面都起着至关重要的作用。

本文将就几个重要的制动参数进行解释和探讨。

一、刹车力分配:刹车力分配是指与刹车装置相关的前后轴刹车力之间的分配关系。

在车辆制动时,前后轴刹车力的合理分配不仅能够确保整车稳定的制动效果,还能提高驾驶员的控制感和操纵能力。

刹车力分配的优化原则是根据车辆的重心位置、动力系统布置以及悬挂系统调校等因素来确定前后轴刹车力的比例。

此外,驾驶员对于前后轴刹车力的感知也是制动力分配设计的重要参考。

二、制动衰减系数:制动衰减系数是指制动力随时间的变化关系。

它描述了制动系统在工作过程中制动力的持续性和稳定性。

制动衰减系数的数值越接近于1,说明制动系统的衰减性能越好,车辆制动时的刹车力变化较小。

而较低的制动衰减系数则意味着制动系统的衰减性能较差,刹车力在制动过程中会出现较大的波动。

制动衰减系数的选取应综合考虑车辆负载情况、路面摩擦系数以及制动系统的设计参数等因素。

三、刹车反应时间:刹车反应时间是指驾驶员在发现危险情况并踩下制动踏板后刹车系统开始工作所经过的时间。

这个时间往往包括驾驶员的刹车预览时间和制动系统的响应时间。

刹车反应时间的长短直接影响到车辆制动的效果。

较短的刹车反应时间可以减少事故发生的概率,并提高驾驶员的安全感。

刹车反应时间的缩短可以通过提高制动系统的敏感性、减少液压管路和缸套的膨胀等方式实现。

四、制动距离:制动距离是车辆从开始制动到完全停止所经过的距离。

它受制动系统工作效果、车辆质量、路面状况以及驾驶员反应时间等因素的影响。

制动距离的缩短是提高车辆制动性能的一个重要目标。

为了减少制动距离,除了要保证制动系统的工作效果良好外,还可以采用增加刹车器的数量、提高刹车器的制动力以及改进车辆的悬挂系统等措施。

盘式制动器制动力矩计算(总

1页)

-CAL-FENGHAI.-(YICAI)-Company One1

-CAL-本页仅作为文档封面,使用请直接删除

盘式制动器制动力矩计算

假定衬块的摩擦表面全部与制动盘接触,且各处单位压力分布均匀,则制动器的制动力矩

其中μ—摩擦系数,一般取μ=0.35。

在假设的理想条件下取μ=0.3可使计算结果接近实际;

P—单侧制动块对制动盘的压紧力;

R—作用半径。

对于常见的具有扇形摩擦表面的衬块,若其径向宽度不很大,取R等于Rm 或有效半径Re,在实际上已经足够精确。

平均半径

式中R1和R2分别为摩擦衬块扇形表面的内半径和外半径。

有效半径

有效半径Re为扇形摩擦表面的面积中心至制动盘中心的距离。

上式也可写成

其中m=R1/R2。

2。

制动器最大制动力矩名词解释

制动器最大制动力矩是指制动器在最大限制下能够产生的制动

力矩,也称为制动器的承载能力。

制动器的主要作用是通过摩擦力减缓运动物体的速度或使其停止。

在机械制动系统中,制动器的最大制动力矩是一个非常重要的参数,它决定了制动器能否正常运行、承载能力以及使用寿命等因素。

制动器最大制动力矩的大小取决于多个因素,包括制动器类型、制动材料、制动器结构和工作条件等。

制动器类型包括机械制动器、电磁制动器、液压制动器等,不同类型的制动器在制动力矩的产生和传递方式上有所不同;制动材料一般采用金属材料或高温陶瓷材料,不同材料的力学特性和热传导性能对制动力矩产生影响;制动器结构包括制动盘、制动鼓、制动鞋等,它们的尺寸、形状和重量也会影响制动力矩的大小;工作条件包括制动器的温度、速度、压力等,对制动力矩的影响也很大。

制动器最大制动力矩的测定和评估通常需要进行实验研究和数

值计算,旨在确保制动器能够在安全可靠的范围内运行。

制动器最大制动力矩的正确评估对于机械制动系统的设计、制造和使用都具有重要意义。

第一章制动参数选择及计算第一节汽车参数(符号以汽车设计为准)制动器设计中需要的重要参量:汽车轴距:L=1370mm车轮滚动半径:r r =295 mm汽车满载质量:m a=4100Kg汽车空载质量:m o=2600Kg满载时轴荷的分配:前轴负荷39%,后轴负荷61% 空载时轴荷的分配:前轴负荷47%,后轴负荷53% 满载时质心高度:hg =745mm空载时质心高度:hg'=850mm质心距前轴的距离:L1 =835mm L1'=726mm 质心距后轴的距离:L2 =535mm L2'=644mm 对汽车制动性有影响的重要参数还有:制动力及其分配系数、同步附着系数、制动强度、附着系数利用率、最大制动力矩与制动因数等。

第二节制动器的设计与计算一制动力与制动力矩分配系数0 水平路面满载行驶时,前、后轴的负荷计算对于后轴驱动的移动机械和车辆,在水平路面满载行驶时前后轴的最大负荷按下式计算(g=9.8N/kg)前轴的负荷F1=Ga(L2-ϕhg)/(L-ϕhg)=3830.8N后轴的负荷F2=GaL1/(L-ϕhg)=36349.2Nϕ--- 附着系数,沥青.混凝土路面,取0.6轴荷转移系数:前轴:m,1= F Z1/G1=0.24后轴:m,2= F Z1/G2=1.481、(汽车理论108页)水平路面满载行驶制动时,地面对前后车轮的法向反作用力(满载)F Z1= GL (L2+ϕgh)=4100×9.8÷1.370×(0.535+0.6×0.745)=28800.55NF Z2=GL (L1-ϕgh)=4100×9.8÷1.370×(0.835-0.6×0.745)=11379.45N 式中: G-- 汽车所受重力;L-- 汽车轴距;1L--汽车质心离前轴距离;L2--汽车质心离后轴距离;2B F和汽车的回转质量的惯性力矩,则任何角速度ω﹥0的车轮,其力矩平衡方程为Mμ-F b EMBED Equation.DSMT4 ϕ式中:Mμ--制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反,N﹒m;F b--地面作用于车轮上的制动力,即地面与轮胎之间的摩擦力,又称地面制动力,其方向与汽车行驶方向相反,N;R e--车轮有效半径,m令 F B=Mμ/R e并称之为制动器的制动力,它是在轮胎周缘克服制动器的摩擦力矩所需的力,因此又称为制动周缘力。

由此可见,采用这种主缸的双回路液压制动系,当制动系统中任一回路失效时,串联双腔制动主缸的另一腔仍能工作,只是所需踏板行程加大,导致汽车制动距离增长,制动力减小。

大大提高了工作的可靠性。

制动系统设计计算制动系统主要参数数值相关主要技术参数整车质量:空载:1550kg满载:2000kg质心位置:a=1.35m b=1.25m质心高度:空载:hg=0.95m满载:hg=0.85m轴距:L=2.6m轮距: L=1.8m最高车速:160km/h车轮工作半径:370mm轮胎:195/60R14 85H同步附着系数:=0.6同步附着系数的分析(1)当<时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力;(2)当>时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性;(3)当=时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。

分析表明,汽车在同步附着系数为的路面上制动(前、后车轮同时抱死)时,其制动减速度为,即,为制动强度。

而在其他附着系数的路面上制动时,达到前轮或后轮即将抱死的制动强度<这表明只有在=的路面上,地面的附着条件才可以得到充分利用。

根据相关资料查出轿车0.6,故取=0.6制动器有关计算确定前后轴制动力矩分配系数β根据公式:(3-1)得:制动器制动力矩的确定由轮胎与路面附着系数所决定的前后轴最大附着力矩:(3-2)式中:Φ——该车所能遇到的最大附着系数;q——制动强度;——车轮有效半径;——后轴最大制动力矩;G——汽车满载质量;L——汽车轴距;其中q===0.66 (3-3)故后轴==1.57Nmm后轮的制动力矩为=0.785Nmm前轴= T==0.67/(1-0.67) 1.57=3.2Nmm前轮的制动力矩为3.2/2=1.6Nmm后轮制动器的结构参数与摩擦系数的选取1、制动鼓直径D轮胎规格为195/60R14 85H轮辋为14in轮辋直径/in 12 13 14 15 16制动鼓内径/mm 轿车180 200 240 260 ---- 货车220 240 260 300 320查表得制动鼓内径D=240mmD=14根据轿车D/在0.64~0.74之间选取取D/=0.7D=249mm,2、制动蹄摩擦衬片的包角β和宽度b制动蹄摩擦衬片的包角β在β=~范围内选取。

关于鼓式制动器的汽车技术论文鼓式制动器是利用摩擦力实现驻车或使行驶中的汽车减速、停车的装置,由于制动效能高、结构简单、价格便宜,在汽车上得到广泛的使用。

下面是小编为大家精心推荐的汽车技术论文鼓式制动器,希望能够对您有所帮助。

汽车技术论文鼓式制动器篇一某型汽车鼓式制动器的设计摘要:根据某型汽车制动器的主要技术参数,得到了该车型的同步附着系数和前后轮制动力分配系数。

通过计算,设计了鼓式制动器,得到了制动鼓直径、摩擦衬片宽度和包角等制动蹄主要参数,以及制动力矩和制动因数等制动性能参数。

关键词:汽车;制动;鼓式制动器0.引言汽车制动系统是汽车最重要系统之一,在车辆的安全方面就扮演着至关重要的角色,特别是近年来,随着车辆技术的进步和汽车行驶速度的提高,这种重要性表现得越来越明显,对其进行设计研究具有重要的意义。

1.制动系统设计计算1.1 轻型货车主要技术参数设计参数:整车质量:满载:3000kg,空载:1200kg;质心位置:a=2.0m b=1.6m,重心高度:hg=0.74m(空载)hg=0.82m(满载);轴距:L=3.6m;轮距:B=1.50m;轮胎规格:7.0-16。

1.2 同步附着系数φ的确定轿车制动制动力分配系数β采用恒定值得设计方法。

欲使汽车制动时的总制动力和减速度达到最大值,应使前、后轮有可能被制动同步抱死滑移,这时各轴理想制动力关系为Fμ1+Fμ2=φG,Fμ1/Fμ2=(L2+φhg)/(l1-φhg)式中:Fu1:前轴车轮的制动器制动力;Fu2:后轴车轮的制动器制动力;G:汽车重力L1:汽车质心至前轴中心线的距离;L2:汽车质心至后轴中心线的距离;hg:汽车质心高度。

由上式可知,前后轮同时抱死时前、后轮制动器制动力是φ的函数,如果汽车前后轮制动器制动力能按I曲线的要求匹配,则能保证汽车在不同的附着系数的路面制动时,前后轮同时抱死。

然而,目前大多数汽车的前后制动器制动力之比为定值。

常用前制动器制动力与汽车总制动力之比来表明分配的比例,称为制动器制动力分配系数,并以符号β来表示,即β=Fμ1/Fμ2前、后制动器的制动器制动力分配系数影响到汽车制动时方向稳定性和附着条件利用程度。

汽车制动力矩范围摘要:一、汽车制动力矩概述二、汽车制动力矩的计算方法三、汽车制动力矩的调整与优化四、制动力矩在汽车性能检测中的应用五、结论正文:一、汽车制动力矩概述汽车制动力矩是指汽车在行驶过程中,由于制动系统作用而产生的使车辆减速或停车的力矩。

制动力矩是衡量汽车制动性能的重要指标,对于保障行车安全具有重要意义。

汽车制动力矩的大小与车辆质量、行驶速度、路面条件等因素密切相关。

二、汽车制动力矩的计算方法汽车制动力矩的计算公式为:制动力矩= 制动力× 转向半径。

其中,制动力是指制动系统产生的制动力,通常采用刹车片与刹车盘之间的摩擦力表示;转向半径是指汽车在制动过程中,车轮转过的有效半径。

三、汽车制动力矩的调整与优化为了保证汽车的制动性能,需要对制动力矩进行合理调整。

调整方法包括:1.调整刹车片与刹车盘的间隙,以保证制动力矩的稳定输出;2.检查刹车油的质量,确保刹车系统的正常工作;3.检查轮胎气压,保证轮胎与路面的摩擦力;4.定期检查制动力矩,确保其在合理范围内。

四、制动力矩在汽车性能检测中的应用制动力矩检测是汽车性能检测的重要项目之一,通过对制动力矩的检测,可以评估汽车的制动性能。

检测方法包括:1.刹车试验:在专业刹车试验台上进行,通过测量刹车距离、刹车时间等参数,计算制动力矩;2.道路试验:在实际道路条件下进行制动性能检测,通过观察车辆制动过程,评估制动力矩是否满足要求。

五、结论汽车制动力矩是衡量汽车制动性能的关键指标,对其进行合理调整和检测,有助于保障行车安全。

了解制动力矩的计算方法、优化措施以及在汽车性能检测中的应用,对于汽车行业从业者和车主都具有很高的实用价值。