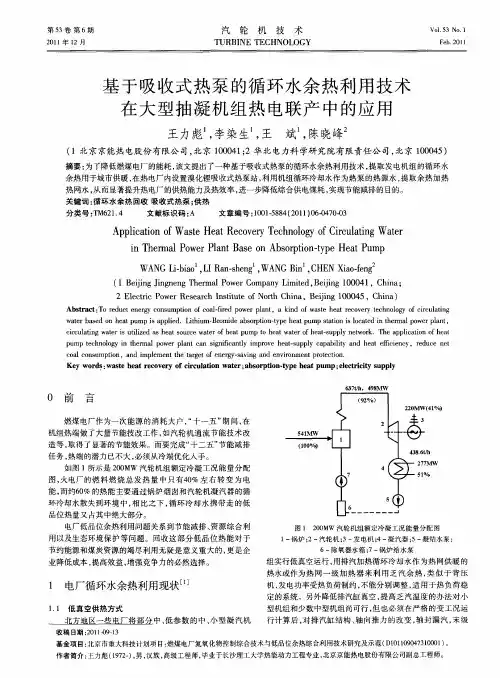

采用热泵技术回收工业循环水余热

- 格式:pdf

- 大小:1.05 MB

- 文档页数:3

吸收式热泵回收循环水余热供热在苇湖梁电厂的应用胡龙吴志豪李新刚高媛华电新疆发电有限公司苇湖梁电厂【摘要】吸收式热泵在工业余热回收领域具有广泛的应用,但近两年方才开始应用于热电厂循环水余热回收。

本文介绍了利用溴化锂吸收式热泵回收循环水余热集中供热在苇湖梁电厂的应用,为同类型热电厂进行循环水余热回收提供技术参考。

【关键词】吸收式热泵热电厂余热回收1 前言热电联产集中供热是目前我国主要的供热形式,因其相对燃煤锅炉具有节能、环保等方面的优势,长期以来得到国家政策的支持。

但随着我国城市化进程的加速发展,不断扩大的用热规模与现有热源有限的供热能力、城市管网有限的供热能力之间的矛盾日益突出。

而热电厂(抽凝式)汽轮机低压缸因必须保证一定的乏汽冷却,因此即使在冬季供热工况下仍然有大量的乏汽余热通过循环水排入大气,循环水余热回收也是火电厂节能领域的重点和难点。

先进的吸收式热泵技术为此类问题提供了一个重要的解决思路。

2溴化锂吸收式热泵介绍2.1热泵热泵是从低温热源吸热送往高温热源的循环设备。

热泵按驱动力来分,主要是由两种类型,即压缩式热泵和吸收式热泵。

压缩式热泵消耗机械能(电能)使热量从低温热源转移到高温热源,吸收式热泵一般以蒸气、热水为驱动热源。

吸收式热泵又可分为第一类热泵和第二类热泵。

第一类吸收式热泵输入高温热源,进而从低温热源回收热能,提供其品位,以中温形式提供给用户的热泵。

第二类热泵是靠输入的中温热能驱动热泵运行,将输入热能的一部分提高温度供用户使用,而将另一部分能量排放到温度更低的环境中。

吸收式热泵的驱动力来源于不同热源的热势差。

2.2第一类溴化锂吸收式热泵该类溴化锂吸收式热泵包括蒸发器、吸收器、冷凝器、发生器、热交换器、屏蔽泵和其他附件等。

它以水为制冷剂,溴化锂溶液为吸收剂。

水在常压下100℃沸腾、蒸发,在5mmHg真空状态下4℃时蒸发,吸收式热泵的蒸发器利用的就是这个原理。

另一方面,溴化锂溶液是一种极易吸收水(蒸汽)、化学性质稳定的物质,在温度越低、浓度越高的时候吸收能力越强。

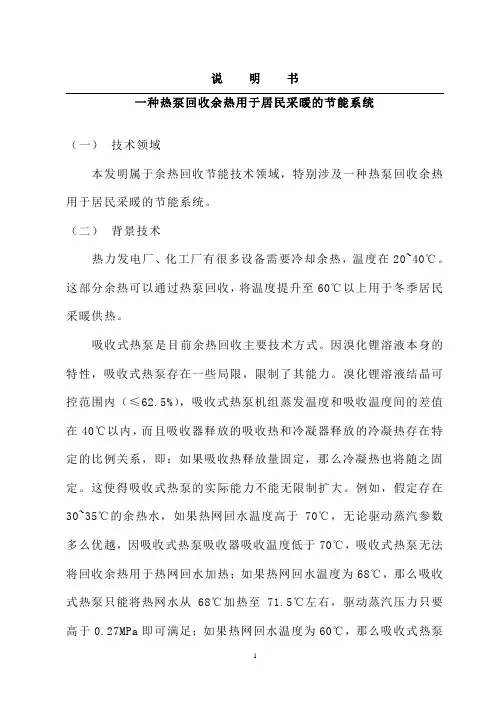

说明书一种热泵回收余热用于居民采暖的节能系统(一)技术领域本发明属于余热回收节能技术领域,特别涉及一种热泵回收余热用于居民采暖的节能系统。

(二)背景技术热力发电厂、化工厂有很多设备需要冷却余热,温度在20~40℃。

这部分余热可以通过热泵回收,将温度提升至60℃以上用于冬季居民采暖供热。

吸收式热泵是目前余热回收主要技术方式。

因溴化锂溶液本身的特性,吸收式热泵存在一些局限,限制了其能力。

溴化锂溶液结晶可控范围内(≤62.5%),吸收式热泵机组蒸发温度和吸收温度间的差值在40℃以内,而且吸收器释放的吸收热和冷凝器释放的冷凝热存在特定的比例关系,即:如果吸收热释放量固定,那么冷凝热也将随之固定。

这使得吸收式热泵的实际能力不能无限制扩大。

例如,假定存在30~35℃的余热水,如果热网回水温度高于70℃,无论驱动蒸汽参数多么优越,因吸收式热泵吸收器吸收温度低于70℃,吸收式热泵无法将回收余热用于热网回水加热;如果热网回水温度为68℃,那么吸收式热泵只能将热网水从68℃加热至71.5℃左右,驱动蒸汽压力只要高于0.27MPa即可满足;如果热网回水温度为60℃,那么吸收式热泵可将热网水从60℃加热至78℃左右,驱动蒸汽压力只要高于0.33MPa 即可满足。

这使得吸收式热泵在余热回收供热方面存在较大的局限性。

例如对于30~35℃的余热、60~100℃的热网供回水参数,吸收式热泵最高只能加热至78℃左右,对于78~100℃温度段,仍必须由蒸汽加热,因此节能收益大幅缩水。

对于采用压缩式热泵回收余热用于居民供暖的方式,由于压缩式热泵冷凝器、蒸发器属于相变换热,因此对于超过10℃的加热(或降温)温差,压缩式热泵的能效将大幅降低,影响节能收益。

另外,对于部分纯凝改供热发电机组,居民采暖供热抽汽参数较高,一般0.8~1.2MPa。

如果采用吸收式热泵回收循环水余热,必须对蒸汽减温减压至合适参数,才能满足吸收式热泵运行条件。

蒸汽减温减压,仍存在大量能量浪费。

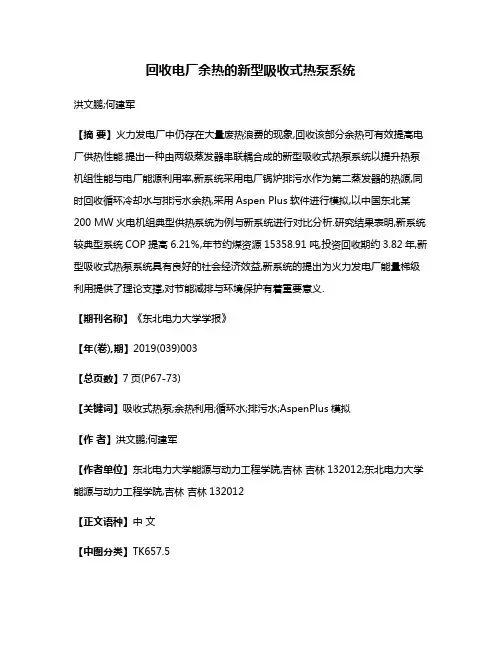

回收电厂余热的新型吸收式热泵系统洪文鹏;何建军【摘要】火力发电厂中仍存在大量废热浪费的现象,回收该部分余热可有效提高电厂供热性能.提出一种由两级蒸发器串联耦合成的新型吸收式热泵系统以提升热泵机组性能与电厂能源利用率,新系统采用电厂锅炉排污水作为第二蒸发器的热源,同时回收循环冷却水与排污水余热,采用Aspen Plus软件进行模拟,以中国东北某200 MW火电机组典型供热系统为例与新系统进行对比分析.研究结果表明,新系统较典型系统COP提高6.21%,年节约煤资源15358.91吨,投资回收期约3.82年,新型吸收式热泵系统具有良好的社会经济效益,新系统的提出为火力发电厂能量梯级利用提供了理论支撑,对节能减排与环境保护有着重要意义.【期刊名称】《东北电力大学学报》【年(卷),期】2019(039)003【总页数】7页(P67-73)【关键词】吸收式热泵;余热利用;循环水;排污水;AspenPlus模拟【作者】洪文鹏;何建军【作者单位】东北电力大学能源与动力工程学院,吉林吉林132012;东北电力大学能源与动力工程学院,吉林吉林132012【正文语种】中文【中图分类】TK657.5能源问题是当今社会人们热议的话题之一,人类的各种生产活动离不开能源的支撑,人类社会的发展离不开优质能源的出现和先进能源技术的使用.目前我国对能源的需求不断增加,与此同时我国能源的利用率远低于发达国家,使得能源供应紧张及环境污染问题日趋严重.由于煤电在我国仍将长期占据主导地位,如何节约能耗是新时期政府和电力企业积极探索的新领域[1~3].吸收式热泵技术作为一种回收利用中低品位热源,实现从低温向高温输送热能,提高热能利用率的装置,目前已逐渐成熟并且广泛应用在石油、化工、冶金和电厂等各个领域[4~5].在相同的集中供热面积下,采用吸收式热泵技术供热将比传统供热方式在能源消耗方面节约40%左右,清洁生产与节能降耗效果显著.利用吸收式热泵回收电厂循环水余热,可三位一体实现缓解煤资源紧张、节能减排和电厂经济效益创收,为电厂变革以及新电厂建设提供了一种新思路、新措施[6~7].张学镭等[8]研究了回收循环水余热的热泵供热系统的可行性并建立了供热系统流程图,计算额定工况与变工况热泵系统性能,对系统进行了热力性能评价.刘媛媛[9]等为了充分发挥吸收式热泵在燃煤电厂供热系统中的节能性,提出一种由两级第一类溴化锂吸收式热泵串并联耦合而成的新系统.鲁敬妮[10]利用等效焓降法计算了12 MW的发电量和煤耗等指标通过净现值和动态投资回收期法对热泵余热回收系统进行经济性评价.刘刚[11]等通过建立相应的热经济性计算模型,分析了热泵投切的热负荷转折点、余热水温度以及抽汽流量、压力对机组热经济性的影响.Gogoi TK[12]等提出了一种复合式汽轮机发电循环和溴化锂蒸气吸收制冷系统的热力学分析,计算了各系统构件的功率循环、能量利用率和系统中各组分的不可逆工作效率.周振起[13]等提出了一种利用锅炉排污和汽轮机抽汽驱动吸收式热泵预热凝汽器凝结水的方案并验证了可行性.Aspen Plus作为大型通用模拟软件,在化工设计、动态模拟方面有着举足轻重的地位,刘金平[14]等应用Aspen Plus软件对自复叠式热泵进行了流程模拟,并分析了流程中各点参数.史俊杰[15]采用Aspen plus软件对热泵进行建模分析,从理论角度证明了吸收式热泵的热电联产供热方式比单独的热电联产供热方式更具有节能性.车德勇[16]等以某200 MW抽凝式机组及其供热系统为例,采用Aspen Plus软件建立单、双效溴化锂吸收式热泵模型,并进行变工况模拟对比分析.国内外学者都在不断开发研究更高效、更安全、更环保的吸收式热泵技术.对吸收式热泵热力学性能、循环优化、工程应用等方面进行了一系列研究,然而电厂中热泵机组供热量不足,所占份额不超过总供热量的一半,电厂中仍有排污水余热未利用直接排放,本文采用文献[9]对吸收式热泵的各关键部件数学建模,以Aspen Plus软件模拟系统流程,以中国东北某200 MW火电机组供热系统为例进行分析与研究,提出一种由两级蒸发器串联耦合成的新型吸收式热泵系统,并结合典型吸收式热泵系统分析新系统的热力性能、可行性与经济性.1 新型吸收式热泵系统及模拟本文以中国东北某200 MW火电机组现有的吸收式热泵系统为研究对象,电厂采用第一类增热型吸收式热泵系统,以高品位热能蒸汽(汽轮机抽汽)作为热泵机组的驱动热源,溴化锂-水作为工质对,回收电厂循环冷却水等低品位热能用于热网水升温后供热.热泵系统主要由发生器、冷凝器、蒸发器、吸收器、溶液热交换器、溶液泵和各种阀门组成,电厂实际运行时仍存在大量废热(如锅炉尾部烟气、排污水等)未利用,热泵系统供热量占整个供热系统约40 %,仍有很大发展空间.根据电厂实际需求,提出一种由两级蒸发器串联耦合成的新系统,第一蒸发器回收部分电厂冷却水余热,第二蒸发器回收锅炉排污水余热,加大余热回收力度,提高热泵机组性能.系统流程图,如图1所示.G—发生器;C—冷凝器;E1—第一蒸发器;E2—第二蒸发器;A—吸收器图1 新型吸收式热泵系统流程图1.1 评价准则吸收式热泵的热力经济性用热力系数COP表示为(1)公式中:Qh为制热量;Qg为发生器的热负荷;Qe为蒸发器的热负荷;Wp为溶液泵的耗功量,溶液泵的耗功量Wp相对于其他部件的换热量来说相对较小,通常忽略不计.节煤量:ΔA=Qr·t·λ,(2)公式中:ΔA为节煤量;Qr为系统热能节约量,即热泵余热回收量;t为时间;λ为当量热力折算标煤数,根据2008年发布的《综合能耗计算通则》,λ为0.034 12 t/GJ.1.2 Aspen Plus模拟假定热泵系统模拟时处于稳定状态和热平衡条件下运行,系统中各部件的压力损失及热损失均忽略不计,工质不存在发热和吸热不足情况,均为饱和状态,节流阀内为绝热节流.采用Aspen Plus中HeatX、Mixer、Pump、Valve和Flash2等模块进行模拟,用HeatX模拟发生器、冷凝器、蒸发器和吸收器,发生器选择闪蒸管来满足水蒸汽与溶液分离要求,吸收器选择混合器满足水蒸汽与浓溶液混合要求,溶液泵的工作效率取66 %,选择适当模块按照工作原理将它们用物流连接,建立完整的模拟系统.以电厂机组实际运行为例,选用循环冷却水参数为33 ℃、0.2 MPa、3 000 t/h,热网水参数为50 ℃、0.2 MPa、2 000 t/h,以0.2 MPa、250 ℃的汽轮机抽汽作为驱动热源,对新型吸收式热泵系统进行模拟计算.模拟流程图,如图2所示.模拟中各个模块说明,如表1所示.图2 新型吸收式热泵系统Aspen Plus模拟流程图表1 模型中单元操作模块说明模块名称模拟部件模块名称模拟部件FSQ1第一发生器ZFQ1第一蒸发器FSQ2第二发生器ZFQ2第二蒸发器LNQ冷凝器XSQ1第一吸收器JLF节流阀XSQ2第二吸收器RYF溶液阀RYB溶液泵RJHQ热交换器1.3 锅炉排污水余热回收的可能性分析在汽包锅炉正常运行过程中,常常通过排出一定量被污染锅水的方式来保证锅水的品质,锅炉排污分为连续排污和定期排污.锅炉排污不仅量大,而且温度较高,直接排放会造成热浪费与热污染情况.锅炉排污水经排污扩容系统回收部分工质,饱和蒸汽引至除氧器,剩余浓缩污水经引流汇总后排至吸收式热泵蒸发器内.需要特殊说明的是,电厂实际运行时的疏放水,轴封漏气等余热均可一同回收.国内对于锅炉的排污率有着严格的控制,排污率规定凝汽器式电厂锅炉的允许排污率为2%~3%,但在实际运行当中,考虑电厂折旧,人为操作等情况,大多数锅炉的排污率都会超过允许值.排污扩容器的能量平衡方程为Gphpφ=Gqhq+Gshs,(3)排污扩容器的质量平衡方程为Gp=Gq+Gs,(4)公式中:Gp为锅炉排污量;Gq为扩容器饱和蒸汽量;Gs为扩容器疏水量;hp 为汽包压力下饱和水比焓;hq为扩容压力下饱和蒸汽比焓;hs为扩容压力下饱和水比焓;φ为扩容器热效率,一般取0.98.扩容器的疏水量为(5)该电厂有6台同类型的200 MW机组,电厂机组排污系统参数如表5所示,根据公式(3)~公式(5)计算,可知额定工况下排污水量为3.23 kg/s,假设6台机组运行工况相同,则6台机组汇总后的排污水量为19.38 kg/s.因排污水中含有钾、钠、镁的化合物以及重碳酸化合物,需在管道加设污水处理装置,第二蒸发器选用耐腐蚀材料.200 MW机组排污系统参数,如表2所示.表2 200 MW机组排污系统参数参数数值参数数值参数数值锅炉蒸发量t/h670汽包压力/MPa14.82汽包排污水温度/℃341.45扩容器压力/MPa0.71扩容疏水温度/℃165.53扩容器效率/%98锅炉排污率/%3G-发生器;C-冷凝器;E-蒸发器;A-吸收器图3 典型吸收式热泵系统流程图2 系统对比分析选用典型吸收式热泵系统对比分析新系统的优劣,典型系统流程图如图3所示,模拟流程图如图4所示.为了便于分析对比二者性能,新系统与参比系统部分参数相同:汽轮机抽汽和排汽流量与温度、循环冷却水进口流量与温度、热网水进口流量和温度.模拟得到各状态点的组分,质量流量等未知参数,计算结果如表3所示. 图4 典型吸收式热泵系统Aspen Plus模拟流程图表3 新型、典型吸收式热泵系统模拟状态点参数对比状态点位置温度/℃压力/kPa蒸汽分率浓度/%质量流量/(kg·s-1)1发生器1出口91.59/91.5958.40/58.400.07/0.0759.00/59.00267.5/267.52发生器2水蒸汽出口128.67/145.958.40/58.401.00/1.000.00/0.0016.99/16.993发生器2溶液出口128.67/145.958.40/58.400.00/0.0062.94/62.94250.76/250.764冷凝器出口85.03/85.0358.40/58.400.00/0.000.00/0.0016.99/16.995节流阀出口11.20/11.201.33/1.330.11/0.130.00/0.0016.99/16.996第一蒸发器出口11.20/11.201.33/1.331.00/1.000.00/0.0016.99/16.997第二蒸发器出口164.00/—1.33/—1.00/—0.00/—16.99—8热交换器浓溶液出口55.30/55.3058.40/58.400.00/0.0062.94/62.94250.76/250.769溶液阀出口55.36/55.361.33/1.330.00/0.0062.94/62.94250.76/250.7610吸收器1出口132.53/124.271.33/1.330.19/0.0059.0059.00267.5/267.511吸收器2出口47.23/47.231.33/1.330.00/0.0059.0059.00267.5/267.512溶液泵出口47.26/47.2658.40/58.400.00/0.0059.00/59.00267.5/267.514热交换器稀溶液出口91.52/91.5258.40/58.400.07/0.0759.00/59.00267.5/267.5CQ汽轮机抽汽250.00/250.00200.00/200.001.00/1.000.00/0.0013.03/13.03FQ汽轮机乏汽138.00/138.00200.00/200.001.00/1.000.00/0.0013.03/13.03XHS1循环水进口33.00/33.00200.00/200.000.00/0.000.00/0.00833.33/833.33XHS2循环水出口22.43/22.43200.00/200.000.00/0.000.00/0.00833.33833.33PWS1排污水进口165.53/—710.00/—0.00/—0.00/—19.38/—PWS2排污水出口165.04—/710.00/—0.88/—0.00/—19.38/—RWS1热网水进口50.00/50.00200.00/200.000.00/0.000.00/0.00555.56/555.56RWS2热网水经吸收器后70.78/68.68200.00/200.000.00/0.000.00/0.00555.56/555.56RWS3热网水经冷凝器后88.36/86.26200.00/200.000.00/0.000.00/0.00555.56/555.562.1 对比分析新系统是由两级蒸发器串联耦合而成,以典型吸收式热泵系统为参比系统,研究讨论新系统的热力性能.经Aspen Plus模拟软件模拟后,新系统与参比系统各部件热力性能如表4所示(已忽略溶液泵所做功),可以看出:(1)在两系统相同额定工况下,新系统供热量为89.18 MW,参比系统为84.30MW,热泵机组性能整体提高5.79 %,根据公式(1)计算热力系数COP提高约为6.21 %,这是由于新系统第二级蒸发器多回收的排污水余热使热网水温度升高,以某一小区为例,居民采暖热负荷为60 W/m2,新系统新增加供热面积8.13×104 m2,加强了电厂供热能力.(2)参比系统回收的余热为36.78 MW,新系统回收余热为41.68 MW,多回收余热为4.9 MW,根据公式(2)计算电厂节约标准煤炭量,以东北为例,在一年中按3 000 h的供暖期计算,节约煤炭为15 358.91 t,参比系统节煤量为13 553.28 t,新系统较参比系统节约煤量有明显提升,约为13.32%.表4 新系统和参比系统的热力性能参数新系统参比系统参数新系统参比系统热网水回水温度/℃50.0050.00热网水供水温度/℃88.3686.26发生器部件换热量/MW47.4845.72冷凝器部件换热量/MW40.9440.94蒸发器部件换热量/MW41.6836.78吸收器部件换热量/MW48.2443.36热交换器部件换热量/MW45.3945.39COP1.881.772.2 经济性分析能源的综合梯级利用与转换问题绝不仅仅是单纯的热力学计算问题,系统的提出与改进必将有材料、研制等方面费用,本文提出新系统与参比系统相比结构复杂,因此很有必要对新系统进行经济性分析,同样选用典型吸收式热泵系统作为对比系统,以投资回收期作为指标[10],计算公式为(6)公式中:tp为系统投资回收期;Dtot为系统总投资成本;Dr为单位热价;ty为年运行小时;Qr为余热回收量;Dt为系统设备折旧费;t1为设备使用寿命;Dw 为年运行维护费用.系统总投资成本Dtot=dAHPQAHP+Dcon,dAHP为热泵设备单位成本(以供热量计);QAHP为热泵供热量;Dcon为系统安装成本.系统经济性分析所用原始数据,如表6所示.表6 经济性分析原始数据参数数值参数数值建设安装费Dcon/元30%Dtota热泵设备投资单位成本dAHP/(元/kW)260a热泵使用寿命t1/年20年运行时间/h3000b年运行维护费用Dw/(元/年)4%Dtota设备折旧费Dt/元5%Dtota单位热价Dr/(元/GJ)22c注:a-由电科院提供;b-根据北方地区集中供暖时常确定;c-根据北方地区燃煤热电厂平均供暖热价确定.根据公式(6)计算表6新系统和参比系统的热力性能,结果如表7所示.明显看出,新系统总投资成本与维护费用均高于参比系统,但是新系统余热回收量较参比系统要多,投资回收期较参比系统要少,新系统的收益高于参比系统.回收排污水余热可增强热泵系统的供热能力并减少电厂投资回收期限.表7 新系统与参比系统投资回收期参数新系统参比系统参数新系统参比系统热泵设备投资单位成本dAHP/(元/kW)260260热泵供热量QAHP/MW89.1884.30余热回收量Qr/MW41.6836.78系统总投资成本Dtot万元33123 131.1设备折旧费Dt/万元165.62156.56年运行维护费用Dw/(万元/年)132.50125.24投资回收期tp/年3.824.143 结论本文采用Aspen Plus软件,模拟研究了东北某200 MW燃煤热电厂中的吸收式热泵系统,考虑在实际生产中电厂存在排污水的余热仍有利用空间,同时吸收式热泵系统供热能力可以继续提升,提出由双蒸发器串联耦合成的新型吸收式热泵系统,并讨论了回收排污水的可能性,计算获得排污水流量.通过对新系统与典型系统热力性能和经济性对比分析,得出以下结论:(1)热泵系统性能提高.新系统供热量为89.18 MW,参比系统为84.30 MW,热泵机组性能提高5.79 %,新系统增大了电厂供热面积,加强了电厂供热能力.(2)新系统余热回收量增加.新系统不仅回收循环水余热,还将排污水余热有效利用起来,新系统回收余热为41.68 MW,参比系统回收余热为36.78 MW,多回收余热为4.9 MW.(3)节煤量明显增加.新系统节约煤碳为15 358.91 t,参比系统节约煤碳为13 553.28 t,节煤量提高为13.32 %.(4)经济性效果显著.新系统投资回收期为3.82年,相对于参比系统投资回收期为4.14年,回收期与经济效益方面都有着明显优势.因此本文所提出的双蒸发器串联耦合回收电厂余热的新型吸收式热泵系统,同时吸收循环水与排污水余热以提升热泵机组性能,并为电厂带来了可观的经济性效益,具有一定的工程实践指导意义.参考文献【相关文献】[1] 杨勇平,杨志平,徐刚,等.中国火力发电能耗状况及展望[J].中国电机工程学报,2013,33(23):1-11.[2] 毕夏,史长东,程竹.低碳背景下我国新能源行业利用现状及发展前景分析[J].东北电力大学学报,2012,32(5):86-90.[3] 洪文鹏,滕达.分布式冷热电联供系统集成及应用分析[J].东北电力大学学报,2018,38(5):54-63.[4] 戴永庆.溴化锂吸收式制冷技术及应用[M].北京:机械工业出版社,2000.[5] 陈红,谢继红.热泵技术及其应用[M].北京:化学工业出版社,2006:1-39.[6] 陈光明,石玉琦.吸收式制冷(热泵)循环流程研究进展[J].制冷学报,2017(4):1-22.[7] 郭培军,隋军,金红光.立式升温型溴化锂吸收式热泵的设计与变工况研究[J].工程物理学报,2012,33(6):907-912.[8] 张学镭,陈海平.回收循环水余热的热泵供热系统热力性能分析[J].中国电机工程学报,2013,33(8):1-8.[9] 刘媛媛,隋军,刘浩.燃煤热电厂串并联耦合吸收式热泵供热系统研究[J].中国电机工程学报,2016,36(22):6148-6155.[10] 鲁敬妮,屠珊,王红娟,等.吸收式热泵回收机组余热经济性分析[J].热力发电,2017,46(2):136-140.[11] 刘刚.吸收式热泵在供热机组中适用性及经济性研究[J].汽轮机技术,2018,80(3):216-220.[12] T.K.Gogoi,K.Talukdar.Exergy based parametric analysis of a combined reheat regenerative thermal power plant and water-libr vapor absorption refrigerationsystem[J].Energy Conversion & Management,2014,83(7):119-132.[13] 周振起,马玉杰,王静静,等.吸收式热泵回收电厂余热预热凝结水的可行性研究[J].流体机械,2010,38(12):73-76.[14] 刘金平,朱海明,刘雪峰.基于Aspen Plus的自复叠热泵模拟[J].制冷,2010,29(1):1-8.[15] 史俊杰.吸收式热泵与热电联产耦合供暖的热力系统建模[D].北京:华北电力大学,2012.[16] 车德勇,吕婧,高龙,等.溴化锂吸收式热泵回收循环水余热的模拟研究[J].热力发电,2014(12):38-43.。

吸收式热泵在循环水余热利用中的应用研究于玲红;王东;李卫平【摘要】为了有效回收工业生产过程中产生的大量余热,降低能源消耗及热污染,对包头市某集团循环水系统进行了改造,采用吸收式热泵对循环水系统的余热进行了有效回收并用于周围建筑物冬季供暖.工业余热与建筑供热的有效结合,实现了企业开式循环冷却水系统向闭式系统的转变,在循环水水质达到控制和保障的同时大大提高了其冷却效果,且满足了周围建筑物的供暖需求.既解决了能源浪费、热污染等问题,又降低了供热能耗,具有较大的经济效益、环境效益和社会效益.【期刊名称】《内蒙古科技大学学报》【年(卷),期】2016(035)002【总页数】4页(P181-184)【关键词】吸收式热泵;循环水系统;余热利用;节能降耗【作者】于玲红;王东;李卫平【作者单位】内蒙古科技大学能源与环境学院,内蒙古包头014010;内蒙古科技大学能源与环境学院,内蒙古包头014010;内蒙古第一机械集团有限公司动力能源公司,内蒙古包头014010;内蒙古科技大学能源与环境学院,内蒙古包头014010【正文语种】中文【中图分类】TK11+5我国能源利用目前仍然存在着利用效率低、经济效益差、生态环境压力大等主要问题.节能减排、降低能耗、提高能源综合利用率作为能源发展战略规划的重要内容,是解决我国能源问题的根本途径[1,2].然而,众多企业的冷却系统将大量的热量直接排放到大气中,造成了巨大的能源浪费和明显的环境湿热影响[3].面对能源利用状况日趋严峻的不利形式,世界各国都在余热利用、提高能源利用率等方面做积极的探索研究,包括吸收式热泵的开发利用、吸收式热泵供热以及能源的有效利用[4-7].基于此,对包头市某集团的循环水系统进行了改造,采用吸收式热泵回收系统蕴含的大量余热,并将其用于周围建筑物的冬季供暖,大幅度提高了能源的利用率,有效解决了能源浪费及采暖供需之间的矛盾.包头市某集团大循环水系统属敞开式循环水系统,主要供集团公司铸造、锻造、热处理等设备冷却、工件清洗及工件淬火.大循环系统供水水泵的输出能力为915m3/h,管网的最大输配水能力为1 253 m3/h,管网的最大回水(满管流)能力为621.5 m3/h.热水池的蓄水能力为220 m3.系统由循环泵房的三台热水泵与三台冷水泵,冷、热水池及两台500 t/h横流玻璃钢冷却塔及供回水管网组成.集团采暖用热采用电厂高温热水作为一次水,经换热站房进行热交换后,将二次水作为采暖循环用热水,随着厂房新建扩建的逐步推进,原有供热能力已无法满足周围建筑物冬季采暖用热需求.采暖季中间期及尖寒期,只能用大量的蒸汽作为用热补充,对冬季紧张的蒸汽热能也形成了威胁,周边新建厂房已经无法用集中供热进行采暖,只能使用费用极高的天然气作为采暖热能.另一方面,用于生产用的循环水中,携带有大量的废热资源,利用冷却塔进行降温再利用,循环水流量达到400 t/h,降温幅度为3~5 ℃,大量的热能随着冷却降温被排到大气中,造成严重的热能浪费,同时随着开式冷却塔的冷却降温方式的特性使然,还有大量的水分飞溅损失,新鲜水补水量也是不小的投入.由热力学第二定律可知,热量不能自发的从低温物体传递至高温物体,而不引起其他变化.但在日常生产过程中,可以通过施加“驱动力”实现热量从低温物体向高温物体的传递,如图1所示的热泵基本工作原理图,通过对热泵输入一定的能量作为驱动力,如电能、热能和化学能等,即可将热量从低温物体输送至高温热源[8].吸收式热泵一般由发生器、冷凝器、蒸发器、吸收器及换热器等主要部件和溶液泵、工质泵等辅助部分组合而成,是一种用蒸汽或者燃料作为驱动,将热量从低温热源输送到高温热源的一种循环系统.蒸汽或燃料在发生器内释放出热量,溴化锂稀溶液经加热后产生冷剂蒸汽,然后进入冷凝器释放冷凝热,流经冷凝器传热管内的水因此被加热,而其自身却冷凝成液体后通过节流阀进入蒸发器,工质泵将冷剂水喷淋到蒸发器传热管的表面吸收热量,热源水温度随之降低后流出机组,而冷剂水吸收热量后被汽化成冷剂蒸汽再进入吸收器,浓缩后的溴化锂溶液又返回吸收器进行喷淋,吸收从蒸发器传过来的冷剂蒸汽后,放出的吸收热,用以加热流经吸收器传热管内的热水.热水流经吸收器、冷凝器经升温后,输送给热用户.3.1 系统改造通过充分的调研论证,集团公司引入水源热泵技术来回收循环水系统的余热,改造方案见图2.采用循环水泵房需要冷却的循环水作为余热源,以蒸汽作为驱动源,通过吸收式水源热泵机组,将2#采暖换热站南线的回水加热后,回到2#换热站集水缸,与另两路回水混合,作为2#换热站整体热量的补充,达到节能的目的.循环水泵房的循环水全年运行,有充足的余热可以利用,2#换热站在整个采暖期(10月15日~4月15日)24小时不间断运行,有大量的用热需求,可以保证水源热泵在整个采暖期的正常使用,充分发挥它的节能作用.3.2 循环系统运行方式采取热泵机组替代现有冷却塔,运行系统不做大的调整,循环系统运行方式见图3,其供水流程:热水泵抽取热水池中的循环回水,加压后打入热泵蒸发系统进行冷却(原水打到冷却塔进行冷却),冷却后的水回到冷水池,经冷水池加压后打入循环供水系统,经用户换热后,回至热水池.3.3 采暖系统运行方式采暖系统运行方式见图4.采暖供水流程:采暖循环泵抽取采暖2#站采暖回水,加压后打入热泵冷凝器系统进行加热,加热后的水由55 ℃升高到70 ℃,供到周围308厂房及周围建筑物采暖用能,将加热后富裕的采暖热水打入采暖南线.压力与流量及软化补水须有采暖2#站统一调整与控制.4.1 余热量计算系统余热量按式(1)进行计算:Q=1.163G(Tg-Th)式中,Q为余热量,kW;G为循环水流量,t/h;Th为循环回水温度,℃;Tg为循环供水温度,℃.根据上式测算不同流量及温差下的余热量,结果见表1.4.2 采暖负荷计算(1)大成装备公司308厂房采暖能耗测算通过对原设计图纸进行核查:308厂房长192 m,宽48 m,高14 m,采暖设计热负荷2 200 kW,办公辅助设施采暖设计热负荷101.1 kW.308厂房及辅助设施设计热负荷为2 301.1 kW,采暖全年耗热量按式(2)进行计算:式中,为采暖全年耗热量,GJ;Qn为采暖设计热负荷,MW;np为采暖小时数,为4 320 h(采暖天数为180 d);tp为采暖室外平均温度(包头地区-6.2 ℃);为采暖室外计算温度(包头地区-19 ℃);tn为采暖室外设计温度(14 ℃).经计算:平均热负荷1 408.49 (kW)全年采暖耗热量2 301.1×4 320=2.19 (万GJ)(2)2#采暖站南线建筑物采暖能耗测算2#采暖站南线建筑物采暖面积39 335 m2,采暖设计热负荷2 615.2 kW,采暖平均热负荷1 601 kW,全年采暖热负荷2.49万GJ.通过对比和分析,大循环能够提供4 200 kW热能,308厂房及2#站南线采暖用能设计负荷为4 916.3 kW,缺口为716.3 kW,这部分主要出现在尖寒期和夜晚(夜晚不需要很高的温度,达到8 ℃左右是没有问题的),缺口的影响没有多大(也可以由2#换热站来补充这部分缺口热负荷).在循环水量与温差达到450 m3/h和3 ℃时,基本能够满足308厂房及其周围建筑物的采暖用能,且在非尖寒期仍有大量富裕.热泵系统在不同方式运行下的节能收益和回收期按下式进行计算:节能收益=改造前能源费用-改造后运行费用;回收期;集团大循环冷却水系统改造前能源费用消耗见表2,系统总投资为314.04万元.(1)热泵全负荷运行通过测算,热泵全负荷运行状态下系统运行费用为321.90万元,其节能收益为432.80-321.90=110.90万元,回收期为314.04/110.90=2.8 a(2)热泵机组按热能需用负荷运行通过测算,热泵机组按热能需用负荷运行状态下系统运行费用为129.97万元,节能收益为432.80-129.97=302.83万元,回收期为:大循环冷却水系统热泵技术可以收集4 200 kW热量作为308厂房、308附属建筑及周围建筑采暖基础能源,且有较大富裕,通过综合测算现运行能耗及改造后能耗,节能空间较大,回收期短.采用吸收式热泵回收包头市某集团循环水系统的余热,满足了冬季308厂房及其周围建筑物的采暖用能需求.在循环水量与温差达到450 m3/h和3 ℃时,能满足308厂房及其周围建筑物的采暖用能,且有大量富裕.整个系统改造后的节能收益达百万元以上,回收期短.工业余热与建筑供热的有效结合,实现了企业从开式循环冷却水系统向闭式系统的转变,既有效解决了热能严重浪费的问题,也为周围建筑物冬季采暖提供了保障,取得了较大的经济效益、环境效益和社会效益.【相关文献】[1] 刘福秋.热泵技术在25MW供热机组循环水余热利用中的研究[D].河北:华北电力大学,2014,6.[2] 戈志华,胡学伟,杨志平.能量梯级利用在热电联产中的应用[J].华北电力大学学报,2010,37(1):66-68.[3] 贺益英.关于火、核电厂循环冷却水的余热利用问题[J].中国水利水电科学研究院学报,2004,2(4):315-320.[4] Brenn J ,Soltic P,Bach parison of natural gas driven heat pumps and electrically driven heat pumps with conventional systems for building heating purposes[J].Energy and Buildings,2010,42(6):904-908.[5] Hepbasli A. A key review on exergetic analysis and assessment of renewable energy resources for a sustainable future[J].Renewable and Sustainable EnergyReviews,2008,12(3): 593-661.[6] Hepbasli A,Kalinci Y. A review of heat pump water heating systems[J].Renewable and Sustainable Energy Reviews,2009,13(6-7):1211-1229.[7] Alberg P,Lund H. A renewable energy system in Frederikshavn using low-temperature geothermal energy for district heating[J].Applied Energy,2010,88(2):479-487.[8] 王枫.电厂循环水余热利用方案的研究[D].华北电力大学,2009,12.。

热电厂利用吸收式热泵提取余热供暖方案可行性研究报告1、提出的背景及改造的必要性1.1项目提出的背景国电江南热电有限公司位于吉林市,于2011年竣工,已试运行近一年。

装机容量330MW×2,设计供暖面积1060万平米,远期规划供暖面积1200万平米。

随着城市的快速发展,实际需要的供暖面积很快超过电厂的设计供暖能力,如继续增加供暖面积,电厂热能输出不足。

目前电厂两台冷却塔冬季散失到大气中的余热量约452MW,利用现有的供暖系统的蒸汽作为驱动能源,通过吸收式热泵技术全部回收利用,理论上最大将增加900万平米的供暖面积。

同时,由于回收了余热,减少了热损失,提高了煤炭利用率。

一方面,城市的快速发展有一个巨大的供暖缺口,另一方面,电厂冷却塔的热量白白散失掉,而目前又有成熟的技术可以将这部分余热用于供暖。

冷却塔余热用于建筑供暖,对当地政府来说,减少了锅炉容量,减少了煤炭消耗,减少了有害气体的排放,对于完成地区节能指标有巨大的帮助;对当地百姓而言,冬季能保证供暖,生活有保障,同时,减少煤炭消耗,当地大气环境会有很大的改善;对于热电厂来说,没有增加煤炭消耗的情况下,增加了供热能力,降低了运行成本。

进行余热回收利用改造,政府、百姓和电厂三方都会受益,这就是江南热电厂提出节能改造的背景。

1.2项目进行的必要性(1)随着城市的快速发展,供暖面积出现了较大的缺口,超出了原供暖设计能力。

有供热潜力的企业,有必要进行节能改造,挖掘潜力,满足城市发展的需要。

(2)热电厂冷却塔余热白白散失掉,回收后用于供暖,降低了电厂综合煤耗,增大了电厂供暖能力,减少了区域二氧化碳等有害气体及粉尘的排放等,一举多得。

(3)利用吸收式热泵提取余热供暖技术是十分成熟的技术。

(3)经实地考察和论证,江南电厂完全具备节能改造的施工条件。

(4)节能公司愿意以合同能源管理形式投资建设,无需电厂筹集资金,风险由节能公司承担。

电厂不承担风险,但参与节能收益分成。

蒸汽透平式热泵余热回收技术

盾安节能蒸汽透平驱动式热泵机组是通过高温高压蒸汽驱动透平机,将蒸汽的热能转变成透平转子旋转的机械能,驱动压缩机运行而实现制热循环。

热泵运行的动力来自高压蒸汽,蒸汽在透平机做功后,排汽进入换热器,对供热热水进行进一步温度提升。

机组形式:多级离心压缩式

驱动方式:过热蒸汽透平驱动

出水温度:可达82℃以上

余热水温:4~40℃

制热效率:4~7

蒸汽透平式热泵技术优缺点分析

优点:

1、对低位热源品质要求低,无需提高汽机背压;

2、热水出水温度较高,热泵出口可达到82℃,系统出水温度可达130℃,

可自成供热系统;

3、机组制热效率高,热泵机组COP可达6.0;

4、单套系统制热量可达50MW;

5、采用原装进口三级离心压缩机,技术成熟,运行可靠。

缺点:

1、对驱动蒸汽品质要求较高,要求在0.7MPa以上;

2、项目投资相对较大。

参考链接:。

吸收式热泵在余热回收领域的应用摘要:近年来,能源短缺和环境恶化成为制约我国社会和经济发展和人民生活品质的重要因素。

为了解决能源和环境问题,各国都在积极探索新的节能减排途径。

如何有效地实现废热的循环,降低能耗,是目前国内外研究的一个重要课题。

吸收热泵是一种通过低温度的位热源来将热能通过循环方式输送到高温度的热源,从而达到节约能源和保护环境的目的。

近年来,随着其高效节能等优点的不断发展,其技术日趋成熟。

关键词:吸收式热泵;余热回收领域;应用;引言热泵是以消耗一部分低品位能源为补偿,使热能从低温热源向高温热源传递的装置,由于热泵能将低温热能转换为高温热能,可增加能源的有效利用率,因此它是回收低温余热的重要途径。

1.吸收式热泵概述吸收式热泵是一种利用低品位热源,实现将热量从低温热源向高温热源泵送的循环系统。

是回收利用低温位热能的有效装置,具有节约能源、保护环境的双重作用。

其主要由发生器、冷凝器、蒸发器、吸收器、再生器、溶液泵等组成。

当前,我国是全球经济发展中的第二大经济大国,同时也是全球第一大经济大国,节能减排降耗是当前经济发展的重中之重,而从近年来一系列的环保政策中,我们已经将环境管理放在了空前的高度,而提高能源利用率;强化废热的循环利用是节约能源、降低碳排放、保护环境的基本途径,而当前,能源的综合利用率不足40%,导致能源的大量消耗,因此,如何有效地利用能源已是一个迫切需要解决的问题。

它被广泛地用于余热回收。

2.吸收式热泵工作原理吸收热泵是利用热能作为能量的补充,将低温度下的热传递到较高的温度,是一种能够有效地利用废热进行循环利用的装置。

其关键词有:1.凝结.2.蒸发.3.吸热.4.回热.5.节气门.6..溶液.7.等.Ⅰ类溴化锂吸收式热泵以水为制冷剂,溴化锂水溶液为吸收剂。

本装置是水在低压状态下,较低温度就能蒸发的特点,而且溴化锂溶液对蒸发的水分有很强的吸附能力,然后利用溴化锂溶液和水溶液不同沸点之间存在很大差异的特点而达到的。

基于余热回收原理的电厂节能降耗技术分析摘要:随着我国工业化的推进,环保和节能逐渐成为社会关注的重要问题。

消除污染和使中小型电力企业的能耗降低,变成如今电力企业面临的重要问题之一。

对电力企业来说,常规的循环水冷却塔降温,使大量能源白白浪费,并且造成了环境的污染。

于是热电联产的余热回收应运而生,高效的余热回收热机也得到应用。

关键词:余热回收原理;电厂节能;降耗技术;电厂的余热回收是电厂节能减排的重要措施之一,是我国可持续发展战略的重要组成部分。

文章主要介绍了电厂余热回收中的热电联产和热机的问题,并根据实际提出了电厂循环水热能回收的综合性方案,对电厂项目的余热回收设计有一定的参考意义。

一、余热回收原理的电厂节能降耗技术存在的问题热电联产是由发电厂将一部分热能通过供热管线输送到千家万户用于取暖。

热电联产的蒸汽没有冷源损失,所以热效率较高。

但是,随着供暖事业的不断提高,热电厂普遍面临着热源供应不足、管网输送能力有限等瓶颈,限制了集中供热的发展。

然而,热电厂在生产中产生了大量的低温循环冷却水,这部分低位热能含量巨大,但是却只高于环境温度10℃左右,在实际生产中很难直接再利用,往往直接排放到环境中,不仅造成环境的热污染,而且浪费能源。

如果能将这部分低温热能回收利用,不仅解决了热源供应不足的问题,而且有巨大的经济效益。

调节抽汽式热电循环的供热负荷可以利用抽汽阀和低压缸进行调节。

控制流程如下当没有热负荷时,抽汽阀完全关闭,低压缸的调节阀门完全打开,设备保持工作在纯凝状况;在较低热负荷下,供热抽汽阀的开合度根据负荷的大小控制,提供少量蒸汽输入热网加热器供给用户使用,此时可以完全打开低压缸的调节阀;在较大热负荷下,可以完全打开低压缸调节阀和抽汽阀,保持设备在无节流状态下工在更大级别的热负荷下,打开抽汽阀的同时还应关小低压缸调节阀,从而使低压缸的进汽量降低,完全打开抽汽阀保证足够的蒸汽提供给热用户;当进一步加大热负荷时,则需把低压缸调节阀的闭合度缓慢降至其最小安全流量,这种情况下低压缸调节阀的节流量达到最高,机组保持在最大抽汽情况,供热量达到最大。

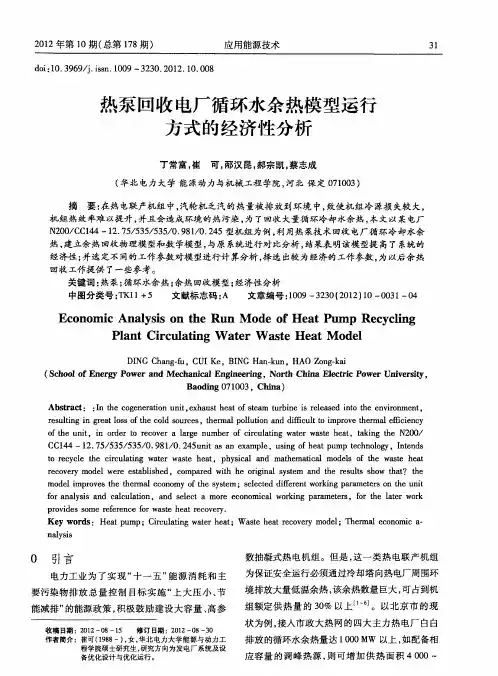

300MW供热机组可用余热量计算一、利用水源热泵回收循环水余热节煤量计算1.冬季采暖抽汽工况下热泵节能减排分析:冬季采暖抽汽工况下,一台300MW机组凝汽量为210t/h(北海初可研报告P65), 按冷却倍率约33倍计算,循环水量为210×33=6930m3/h。

1、热泵可回收的热量:按照排汽压力0.0049Mpa,温度45℃考虑,该参数下的汽化潜热为:2423.68Kj/Kg,由此计算210t/h的凝汽可回收的热量为:210×2423.68×1000/1000000=509Gj/h。

折算成功率为:509×1000/3600=141.4MW 。

2、热泵功率消耗按照热泵的COP系数等于4考虑,可以计算出回收141.4MW热量需要消耗功率约为141.4/(4-1)=47.13MW 。

3、对外供热量210t/h凝汽量经热泵系统进行热量回收后,可对外供热:141.4+47.13=188.5MW。

4、回收热量的等效节煤量等效节标准煤量为:(141.4×1000×3600×3288)/(7000×4.2×1000×0.89)=63255吨。

其中,该工况年运行小时数按照3288小时,标准煤发热量按照7000Kcal/Kg,锅炉效率按89%考虑。

5、等效耗煤量按照可研报告中发电标准煤耗258g/KW.h计算3288小时热泵运行消耗的等效标煤量为:258×3288×47.13×1000/1000000=39980吨。

6、节标准煤量节标准煤量为:63255-39980=23275吨二、利用排烟烟气余热利用的节煤量分析 (1)用于对外供暖 ①回收热量3600)(21ϕρ⨯-⨯⨯⨯=t t C V Q pg g g g [kW]式中:Q g 为回收热量;V g =1060000Nm 3/h ,为烟气流量;gρ=1.295kg/Nm 3,为烟气密度 pgC =1.12kJ/(kg ℃),为烟气比热t 1=145℃ 和t 2=120℃ 分别表示利用复合相变换热器技术前后锅炉排烟温度;ϕ为设备保热系数。

热力行业余热回收利用方案第一章余热回收利用概述 (2)1.1 余热回收的定义与意义 (2)1.1.1 余热回收的定义 (2)1.1.2 余热回收的意义 (2)1.2 国内外余热回收技术发展概况 (3)1.2.1 国内余热回收技术发展概况 (3)1.2.2 国外余热回收技术发展概况 (3)第二章热力行业余热资源分析 (4)2.1 热力行业余热资源类型 (4)2.2 余热资源分布与特性 (4)2.2.1 分布情况 (4)2.2.2 特性分析 (4)2.3 余热资源利用潜力评估 (4)第三章余热回收技术原理与设备 (5)3.1 余热回收技术原理 (5)3.2 余热回收设备选型 (5)3.3 余热回收系统设计 (6)第四章热力发电行业余热回收利用 (6)4.1 发电机组余热回收 (6)4.2 锅炉余热回收 (7)4.3 热力发电厂余热回收案例分析 (7)第五章工业炉窑余热回收利用 (7)5.1 工业炉窑余热回收原理 (7)5.2 工业炉窑余热回收设备 (8)5.3 工业炉窑余热回收案例分析 (8)第六章热力管网余热回收利用 (9)6.1 热力管网余热回收技术 (9)6.1.1 技术原理 (9)6.1.2 技术分类 (9)6.1.3 技术优势 (9)6.2 热力管网余热回收设备 (9)6.2.1 换热器 (9)6.2.2 热泵 (9)6.2.3 控制系统 (9)6.3 热力管网余热回收案例分析 (9)6.3.1 某热电厂热力管网余热回收项目 (10)6.3.2 某工业园区热力管网余热回收项目 (10)第七章余热回收系统运行与维护 (10)7.1 余热回收系统运行管理 (10)7.1.1 运行原则 (10)7.1.2 运行参数监测 (10)7.1.3 运行调度 (10)7.1.4 运行人员培训 (10)7.2 余热回收系统故障处理 (11)7.2.1 故障分类 (11)7.2.2 故障处理流程 (11)7.2.3 常见故障处理方法 (11)7.3 余热回收系统维护保养 (11)7.3.1 维护保养计划 (11)7.3.2 维护保养内容 (11)7.3.3 维护保养记录 (11)第八章余热回收项目投资与经济效益分析 (12)8.1 余热回收项目投资估算 (12)8.2 余热回收项目经济效益评价 (12)8.3 余热回收项目投资风险分析 (12)第九章政策法规与标准 (13)9.1 余热回收利用政策法规 (13)9.1.1 政策法规概述 (13)9.1.2 主要政策法规 (13)9.2 余热回收利用行业标准 (13)9.2.1 标准概述 (13)9.2.2 主要行业标准 (13)9.3 余热回收利用政策法规实施效果分析 (14)9.3.1 政策法规实施效果 (14)9.3.2 存在的问题 (14)9.3.3 对策建议 (14)第十章发展趋势与展望 (14)10.1 余热回收技术发展趋势 (14)10.2 余热回收市场前景预测 (15)10.3 余热回收产业创新与拓展 (15)第一章余热回收利用概述1.1 余热回收的定义与意义1.1.1 余热回收的定义余热回收是指在热力生产、工业生产和日常生活中,将排放的低温热能进行收集、转换和利用的过程。