CO2吞吐采油技术

- 格式:doc

- 大小:620.50 KB

- 文档页数:7

油田二氧化碳吞吐最优工作参数研究摘要:对于油藏的开采和提高采收率,最广泛应用的、成本最低的方法是在油井外设立注水井,注入的水可以为油井提供能量,进而提高原油采收率。

在不断的创新下,除了注入水之外,注入气也是不错的选择,如CO2注入地层的CO2能对地下流体进行影响,如降低黏度,从而达到提高原油采收率的结果。

此外作为大气中工业产出最多的温室气体,一旦确定能够使用CO2注入地层提高原油采收率,则能够一定程度上降低温室气体的排出。

利用CO2提高原油采收率在国外早有应用。

前苏联、美国、加拿大均对利用CO2提高原油采收率技术进行过实验验证,确认了其对原油最终采收率的提高作用。

因此注入CO2气体即能应用于非常规油藏的开发,提高原油采收率,又为温室气体的消耗提供了思路,对于温室气体的排放处理有创新性意义。

关键词:二氧化碳吞吐;最优工作参数;数值模拟引言作为发展中国家,中国没有足够财力支持碳减排或碳捕集,因此,可以产生收益的CO2-EOR技术成为中国减碳行动的关键。

此外,我国各大油田均经历了漫长的开发阶段,逐步进入产量递减期。

亟待开发的低品质油藏,不再适用于广泛使用的大量注水驱油,目前平均采收率仅20%,且具有采油成本高、单井产量低、产量递减快等特点,探索新的高性价比提采方式刻不容缓。

因此,研究CO2吞吐提高采收率具有非常重要的战略意义。

总而言之,CO2-EOR作为CCUS技术的重要组成部分,和唯一可产生经济效益的部分,显得尤为重要。

1 注入量由于注气井注入量由注入速度和注入时间控制,这里通过改变注气井注入时间的方式改变注入量。

设置注入速度120m3/天,焖井时间30天,采油时间180天,采液速度为200m3/天时,分别观察当注入天数为30天、60天、120天、240天、480天时的累计产油量、累计产液量、累计产水量、累计增油量、换油率、模拟结束含水率、平均日产油量、平均日产液量等参数的变化。

平均日产油量=累计产油量/总吞吐生产天数平均日产液量=累计产液量/总吞吐生产天数换油率=累计产油量/总CO2注入量从不同CO2注入量模拟参数中观察到,不同注入量下累计增油量差异较大,有随着注入量升高而升高的趋势。

CO2 吞吐技术在油田应用中的研究发布时间:2022-01-05T02:53:10.276Z 来源:《中国科技人才》2021年第21期作者:黄倩廖宇李慧姝刘静静[导读] CO2 吞吐主要采用的是同井注采方式,将一定量的液态 CO2 通过油井的油套环空注入油藏后进行焖井处理,待焖井一段时间后再重新恢复采油,以此来补充地层能量,降低原油黏度,改善油藏孔渗结构,进而达到提高注入流体渗流能力、单井产量和油藏采收率的效果[1]。

苏州经贸职业技术学院江苏苏州 215000摘要: CO2 吞吐作为一种高效的三次提高采收率技术,其主要原理包括 CO2 与原油的溶解降粘作用、 CO2 与原油的萃取抽提作用、CO2-地层水-岩石间的相互作用、 CO2 的溶解气驱作用。

CO2 吞吐技术在致密油藏、稠油油藏、低渗裂缝油藏中均有较广泛的应用,可通过 CO2 单井吞吐、单井多轮次吞吐以及油水井联作式吞吐等方式进行增产开采,且在实施 CO2 吞吐以后油井含水率降低,原油增产效果显著。

关键词: CO2;CO2 吞吐;提高原油采收率;油田应用;吞吐效果CO2 吞吐主要采用的是同井注采方式,将一定量的液态 CO2 通过油井的油套环空注入油藏后进行焖井处理,待焖井一段时间后再重新恢复采油,以此来补充地层能量,降低原油黏度,改善油藏孔渗结构,进而达到提高注入流体渗流能力、单井产量和油藏采收率的效果[1]。

CO2 吞吐是一种稠油冷采的工艺技术,适用于低孔、低渗、低能、非均质性强或无法建立注采系统的稠油油藏和致密油藏[2]。

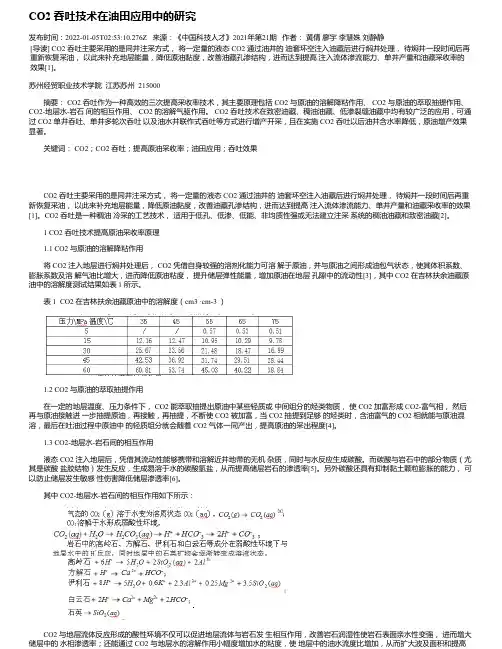

1 CO2 吞吐技术提高原油采收率原理1.1 CO2 与原油的溶解降粘作用将 CO2 注入地层进行焖井处理后, CO2 凭借自身较强的溶剂化能力可溶解于原油,并与原油之间形成油包气状态,使其体积系数、膨胀系数及溶解气油比增大,进而降低原油粘度,提升储层弹性能量,增加原油在地层孔隙中的流动性[3],其中 CO2 在吉林扶余油藏原油中的溶解度测试结果如表 1 所示。

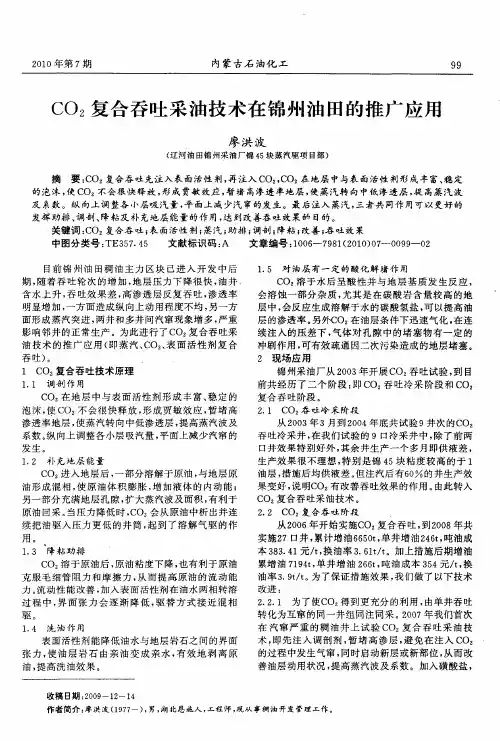

CO2吞吐采油技术在深层稠油油藏的成功应用摘要2001年在室内实验、数值模拟研究的基础上,进行深层稠油CO2吞吐采油试验6井次,取得了换油率较高、投入产出比较高的试验效果,为辽河稠油转换开发方式,特别是强水敏难动用稠油油藏的开发,探索出了一条新的途径。

1 前言辽河油田是我国最大的稠油生产基地,油藏类型多。

所发现的稠油资源与国内外相比较普遍具有埋藏深、油层薄、原油性质分布范围广等特点。

特深层和超深层储量占整个探明储量的37%,深层占7.5%,中深层占25.5%。

由于油藏埋藏较深,地层原油粘度大,地下原油流动困难,常规开采难度大;注汽开采,井深井筒热损失大,虽然采用真空隔热管等隔热技术,减少了热损失,但井底干度还是难以保证,导致生产周期短,油汽比相对较低,回采水率低;深层水敏稠油区块注汽开采,易造成粘土膨胀油井出砂,区块动用难度大,油田整体开发效益差。

CO2吞吐采油技术在国内外有许多成功应用的先例,但将该技术应用到稠油油藏的例子不多。

该技术与蒸汽吞吐采油技术比较具有不受井深和完井方式的限制,具有降粘效果明显,降粘作用维持时间较长,并且具有提高油井供液能力等特点。

该技术的适用范围较广,既适用于不适合进行蒸汽吞吐采油的水敏性油藏,也适合于井深蒸汽吞吐井底干度低、吞吐效果差的深层稠油改善吞吐效果。

CO2吞吐采油技术,利用CO2溶于原油的降粘作用,改善深层稠油油藏地层原油的流动性能;利用体积膨胀,提高油井的供液能力;通过提高周期回采水率,改善蒸汽吞吐效果。

2 室内实验及数值模拟研究2.1 室内实验研究为了研究CO2吞吐采油机理以及生产过程中可能产生的不利因素,取冷42块油样进行溶解—膨胀、降粘、原油组分及馏分分析、及CO2驱油效率实验,实验结果如下:(1)冷42块CO2溶解油气比为31.6 m3/ m3,体积膨胀7%,即体积系数为1.07。

(2)地层原油粘度降粘率为75%。

(3)吞吐后饱和烃下降4.2%芳香烃含量下降3.2%,而沥青质含量上升7.4%。

分析二氧化碳采油技术在超稠油热采上的应用油田经过一段时间开采后将会进入开采后期,油田开采后期向油田中注水已经十分困难,在采出量不断变低的情况下,应当加强对二氧化碳吞吐采油技术的研究,从而使超稠油热采期间遇到的各项问题都能够得到解决,促进我国石油行业的健康发展。

标签:二氧化碳;采油技术;超稠油热采;原油超稠油热采是一项难度较大的作业,在具体开采作业进行过程中,应当通过合理方式对二氧化碳采油技术进行应用,从而确保超稠油热采作业的顺利进行,为人们提供丰富能源。

1 二氧化碳吞吐机理(1)气体流动过程中具有酸化作用。

在进行二氧化碳注入时,溶解、携带大量的有機垢,最终将会进入到地层深入。

同时,混合物受酸化作用影响,会使无机垢堵塞情况被解除,进而达到消除近井地带污染现象,以及对油流通道进行疏通的效果[1]。

(2)在内部形成溶解气驱。

受原油中溶解情况影响,溶解气量随着开采的进行会不断增多,这也将会导致井筒附近和油藏内部压力变大。

在油井处于开井状态时,存在于油藏中的溶解气体将会发生膨胀,最终会脱离油井,此时,将会带动原油流入到井筒中,从而在油井内部形成溶解气驱,使单井产量可以得到提高。

溶解气驱的特点如下:开采初期,气油比逐渐上升;开采中期,气油比迅速上升,开采后期,气油比逐渐降低。

(3)适当降低原油粘度。

在原油处于饱和状态后,其粘度将会大幅度降低,这就使原油流动性能得到改善,在具体吞吐期间,如果可以降低原油粘度,对于原油的开采将会变得比较容易,这也就使单井产量得到了进一步提高[2]。

(4)萃取。

吞吐浸泡过程中,在地层环境下,没有被地层溶解的气相密度较高,此时,可以完成对原油中轻质成分的气化或萃取。

2 合理应用表面活性剂在进行注汽作业前,可以一次性的将化学药剂都挤入到油层中,挤入的化学药剂的主要成分为复合型表面活性剂,其在具体应用过程中具有不错的抗盐、耐温、乳化等特点,在蒸汽作用下,通过以下机理是油井在开采过程中的吞吐效果能够得到进一步提高,从而使油井开采周期可以得到延长。

为了提高大港油田稠油以及特稠油油藏的采收率,二氧化碳吞吐开发应用规模不断扩大,但随之带来的地面系统问题日益显著。

稠油具有密度大、黏度高的特点,集输过程中黏滞阻力较大[1],因此稠油乃至特稠油的集输是地面关键的难点技术之一。

另外随着二氧化碳吞吐的实施,因二氧化碳具有较强的腐蚀性,二氧化碳吞吐腐蚀防控也是亟需解决的又一地面关键技术问题。

大港某油田特稠油二氧化碳吞吐地面关键技术研究罗焕1赵昕铭1夏敏敏1陈忻1张文栋2(1.大港油田公司采油工艺研究院;2.大港油田公司第二采油厂)摘要:特稠油具有密度大、黏度高的特点,集输过程中黏滞阻力较大,针对特稠油集输问题,以原油物性化验数据为基础,建立不同集输工艺计算模型,综合对比不同工艺,优选经济可行的特稠油地面集输技术。

同时针对二氧化碳吞吐采出液腐蚀性较强的问题,开展二氧化碳吞吐地面系统腐蚀防控对策研究,对于新建地面系统和已建地面系统分别采取相应的配套防腐措施,有效降低二氧化碳吞吐腐蚀影响。

通过地面配套关键技术的研究,将有效解决特稠油集输问题和二氧化碳吞吐采出液腐蚀问题,为现场实施提供技术支撑。

关键词:特稠油;二氧化碳吞吐;降黏集输;腐蚀防控DOI :10.3969/j.issn.2095-1493.2022.07.001Research on key surface technology of CO 2stimulation from extra-heavy oil in Dagang oilfieldLUO Huan 1,ZHAO Xinming 1,XIA Minmin 1,CHEN Xin 1,ZHANG Wendong 21Oil Production Technology Institute of Dagang Oilfield Company 2No.2Oil Production Plant of Dagang Oilfield CompanyAbstract:Through the implementation of CO 2stimulation technology,the effective development of extra-heavy oil in Dagang oilfield has achieved good results.However,the resulting surface system problems continue to highlight.In view of the characterisics that extra-heavy oil is high density and high viscosity,the viscous resistance is large in the process of gathering and transportation.So the pro-cess of conventional transportation can't meet the demand of gathering and transportation.Aimed at the problem of extra-heavy oil in the gathering and transportation and based on the physical property test data,the calculation models of different processes are established and the economic and feasible surface gathering and transportation technology is optimized by comprehensively comparing different processes .At the same time,aimed at the strong corrosivity of produced liquid of CO 2stimulation,the counter-measures for corrosion prevention and control of surface system are carried out and corresponding anti-corrosion measures are taken for new surface system and built surface system respectively so as to effec-tively reduce the impact of corrosion.Through the research on key surface technology,the problem of gathering and transportation of extra-heavy oil and corrosion of produced fluid will be effectively solved and provide technical support for field implementation .Keywords:extra-heavy oil;CO 2stimulation;viscosity reduction gathering and transportaion;cor-rosion prevention and control第一作者简介:罗焕,工程师,2010年毕业于东北石油大学(油气储运工程专业),从事油气田地面建设工艺规划及新技术研究推广等工作,185****9435,*******************,天津市大港油田采油工艺研究院,300280。

二氧化碳吞吐采油方法及装置与流程一、引言二氧化碳吞吐采油技术是一种通过注入二氧化碳气体来提高油井产能的方法。

它被广泛应用于石油开采领域,可以提高油井的采收率,同时对环境影响较小。

本文将介绍二氧化碳吞吐采油的方法、装置以及流程。

二、二氧化碳吞吐采油方法1. 油藏准备阶段在进行二氧化碳吞吐采油之前,需要进行油藏准备阶段。

该阶段主要包括油藏勘探、储量评估、油藏特征分析等工作,以确定合适的油藏和开采方案。

2. 二氧化碳气体注入在油井中注入二氧化碳气体是二氧化碳吞吐采油的核心步骤。

通常采用人工注入或自然气体驱动的方式将二氧化碳气体注入油井中,以提高油井内部的压力,改变油藏物理化学性质,从而促进原油的流动和采集。

3. 吞吐周期二氧化碳吞吐采油通常采用周期性注入的方式。

每个周期包括注入期和生产期两个阶段。

在注入期,二氧化碳气体被注入到油井中,增加油藏的压力,压缩原油及岩石中的气体,改变油藏的渗透性和黏度,从而使原油更易于流动。

在生产期,通过减少或停止二氧化碳气体注入,进行原油生产,使原油通过压力差从油井中流出。

4. 二氧化碳回收在吞吐周期结束后,为了提高二氧化碳的利用率和经济效益,需要对注入的二氧化碳进行回收。

回收的二氧化碳可以再次用于注入,形成闭环循环,减少对环境的影响。

三、二氧化碳吞吐采油装置1. 注入系统注入系统是二氧化碳吞吐采油装置的核心部分,主要包括二氧化碳储气罐、压缩机、管道和阀门等组成。

二氧化碳气体从储气罐中经过压缩机增压,通过管道输送到油井中。

2. 回收系统回收系统用于回收注入的二氧化碳气体,主要包括分离器、冷凝器、压缩机和储气罐等组成。

分离器用于将原油、气体和二氧化碳分离,冷凝器用于冷却和液化二氧化碳气体,压缩机用于增压回收的二氧化碳气体,储气罐用于存储回收的二氧化碳气体。

四、二氧化碳吞吐采油流程1. 油藏准备阶段进行油藏勘探和储量评估,确定适用于二氧化碳吞吐采油的油藏。

2. 注入系统准备建设注入系统,包括二氧化碳储气罐、压缩机、管道和阀门等设备。

二氧化碳采油技术在超稠油热采上的应用工作总结针对油田开发后期,注水开发已经越来越困难,采出程度也越来越低的情况,研究应用二氧化碳三元复合吞吐采油技术,利用CO2吞吐技术与化学吞吐、化学解堵、气举助排相结合的复合性增产措施,解决了超稠油热采开发的问题。

该工艺技术有降粘,提高油层能量,增强原油流动性和调整油层纵向吸汽剖面,提高油层纵向动用程度的作用。

二氧化碳超稠油热采表面活性剂1 概述进入油田开发后期,注水开发已经越来越困难,采出程度也越来越低。

提高原油采收率成为油田主要的研究课题。

二氧化碳三元复合吞吐采油技术是针对超稠油热采开发的具体情况采取的一种单井增产措施。

该项技术是把CO2吞吐技术与化学吞吐、化学解堵、气举助排相结合的复合性增产措施。

在稠油热采前,先注入一定量的表面活性剂,再注入一定量的二氧化碳,焖井反应后注汽,其工艺技术有降粘、提高油层能量,增强原油流动性和调整油层纵向吸汽剖面,提高油层纵向动用程度的作用。

2 采油机理2.1 CO2采油机理研究2.1.1 CO2溶解气使原油体积膨胀大量室内实验表明,原油中充分溶解CO2后可使原油的体积膨胀10%-40%,注入CO2后原油的体积增加,其结果不仅增加了原油的内动能,而且也大大减少了原油流动过程中的毛管阻力和流动阻力,从而提高了原油的流动能力。

2.1.2 CO2溶解气降低了原油的粘度当原油中的CO2溶解气饱和后,能够大大降低原油的粘度。

在地层条件下,压力越高,CO2在原油中的溶解度也就越高,原油的粘度降低越显著。

2.1.3 CO2溶解气具有气驱及解堵能力油层中的CO2溶解气,在井下随着温度的升高部分游离汽化,以压能的形式储存部分能量。

当油层压力降低时,大量的CO2将从原油中游离,将原油驱入井筒,起到溶解气驱的作用,由于气体具有较高的运移速度,从而将油层堵塞物返吐出来。

用CO2溶解气驱可采出地下油量的18.6%,对油气采收率的提高具有非常重要的意义。

浅析二氧化碳采油技术在油田开发中有一定的油井都存在油井产量低、含水率高等方面的开发为。

在解决该类油井采收率的过程中,我们提出了二氧化碳采油技术。

所谓二氧化碳采油技术就是向目标油藏注入一定量的二氧化碳,利用二氧化碳溶于原油降低原油粘度、使原油体积膨胀、降低油水界面等性质,解决目标油藏开发中存在的原油流动困难、地层能量不足等问题,提高油井产量,最终实现油井的经济有效开发。

利用二氧化碳采油技术一般能够提高原油采收率达10%左右。

本文主要探讨了二氧化碳采油技术的作用机理、影响因素分析、应用范围等。

标签:二氧化碳;采收率;作用机理;影响因素一、二氧化碳采油机理1.1 二氧化碳驱油二氧化碳驱油包括混相驱和非混相驱。

驱油机理是:降低原油的粘度;使原油体积膨胀;蒸发提取原油中间烃组分;降低界面张力;改变原油密度;降压形成溶解气驱。

非混相主要是依靠在原油中的溶解,使原油体积膨胀和降低原油粘度实现驱油的。

混相驱是在一定的地层压力和温度下,对原油中小分子烃的蒸发提取形成单一相流体过渡带,界面张力降到接近于零来实现对原油的驱替。

1.2二氧化碳吞吐二氧化碳吞吐,就是把一定体积的二氧化碳注入到生产层内,然后关井一段时间,让注入的二氧化碳渗入到油层,然后重新开井生产。

采油机理是:原油体积膨胀、粘度降低、二氧化碳对烃抽提以及改变岩石的相对渗透率。

对于粘性重油,降低油的粘度,改进近井地带的流动性是十分重要的;对于轻油,汽化中间烃组分,使注入的二氧化碳与油藏流体在近混相的状态下完成吞吐;对于碳酸盐岩油藏,二氧化碳可使地层中的碳酸盐转变为碳酸氢盐,对地层有解堵作用。

1.3 二氧化碳采油作用机理分析1.3.1注入二氧化碳使原油体积膨胀当二氧化碳溶解于原油中,使得原油体积增大,孔隙体积也增大,为油在孔隙介质中流动提供了有利条件;水驱开采后油层中的不可动残余油随二氧化碳溶解而膨胀,并被挤出孔道中,使残余油饱和度变小;膨胀的油滴将水挤出孔隙空间,使水湿系统形成一种排水而不是吸水过程,发生相渗透率转换,形成了一种在任何饱和度条件下都适合油流动的有利环境。

注二氧化碳采油技术及施工准备工作初探摘要:因二氧化碳与原油的特殊作用机理,二氧化碳采油技术越来越受到各大油田的重视。

该技术既可适用于埋藏深、储油物性差的油藏,也可适用于低渗透、高粘、高凝油等难开采油层,既可适用于油田的中后期开采,也可适用于新油田的开发。

本文简要介绍了二氧化碳采油技术以及施工前准备工作,仅供大家参考和讨论。

关键词:二氧化碳驱油,二氧化碳吞吐,三次采油,施工准备自从沃顿(Whorton)等人于1952年取得第一个利用二氧化碳(CO2)采油的专利以来,CO2采油技术始终是石油开采领域的研究重点。

CO2采油技术应用较多的主要是美国、前苏联、加拿大、英国等国家。

研究表明,将CO2注入油层,不仅能大幅提高采收率,而且可达到CO2减排的目的,满足环保和油藏高效开发的双重要求。

一、CO2采油机理CO2驱油机理极其复杂,且与油藏压力、油藏温度、油藏流体性质有密切关系。

通过研究国外CO2在现场中的应用,联系我国油藏工程所做的研究工作,得出CO2驱油的主要机理有降低原油粘度、改善流度比、原油体积膨胀、萃取和汽化原油中的轻烃、混相效应、降低界面张力、溶解气驱作用,同时由于酸化作用的存在可以提高储层渗透率。

二、注CO2采油技术目前注CO2采油技术主要有CO2驱油和CO2吞吐两大类,其中CO2驱油应用最为普遍。

1. CO2驱油CO2混相驱和CO2非混相驱是CO2驱油应用最为普遍的两大措施,采油机理主要有促使原油膨胀、改善油水流度比、溶解气驱等。

1.1 混相驱混相驱油是在地层高温条件下,原油中轻质烃类分子被CO2析取到气相中,形成富含烃类的气相和溶解CO2的液相(原油)两种状态。

在稀油油藏条件下CO2易与原油发生混相,在混相压力下,处于超临界状态的CO2可以降低所波及油水的界面张力,CO2注入浓度越大,油水相界面张力越小,原油越易被驱替。

通过调整注入气体的段塞使CO2形成混相,可以提高原油采收率增加幅度。

1.2 非混相驱非混相CO2驱开采稠油的主要机理是:降低原油黏度,改善油水流度比,使原油膨胀,乳化作用及降压开采。

CO2吞吐工艺大港板桥油田边底水稠油油藏中的应用摘要:本文先从板桥油田边底水油藏介绍入手,主要对吞吐增油机理、工艺参数、方案优化及吞吐实施效果等方面进行了重点阐述,最后对吞吐的过程进行分析,对取得认识进行了总结归纳。

CO2吞吐工艺的成功应用与研究,为大港油田边底水油藏降低油井综合含水,提高采收率,提升油藏整体开发水平,开辟了一条新的道路。

关键词:板桥油田;边底水稠油油藏;CO2吞吐工艺1.板桥油田边底水油藏概况1.1 地质储量及储层特征板桥油田边底水油藏主要发育馆陶和东营组油藏(1900-2400m),主力区块有板 14-1、板 64 区块。

总计地质储量 743.23x104吨,可采储量 175.44x104吨,累计产油 115.29 x104吨,采出程度15.51%。

其中东营组采出程度30.33%,馆陶组采出程度 7.96%。

板桥油田边底水油藏储层埋深浅,油藏含油面积小,基本在0.3-0.8km2区间,储层物性好,属于高孔(孔隙度在 22.8~31.4%区间)、高渗(渗透率在568~3369mD 区间)储层。

沉积类型馆陶组为辫状河砂体沉积,东营组是三角洲前缘沉积。

1.2流体性质板桥油田边底水油藏油品性质具有“三高三低”的特点,即密度高,粘度高,胶质沥青质含量高;凝固点低,含蜡低,地层水总矿化度低,为重质油藏。

馆陶油组:地面的原油密度 0.9011g/cm3,地面的原油粘度1454mPa·s,凝固点-13℃,含蜡量 3.35%,胶质沥青质含量 30.9%,总矿化度为6772,为底水稠油油藏。

东营油组:地面原油密度0.9087g/cm3,地面原油粘度147mPa·s,凝固点-19℃ ,含蜡量 2.82%,胶质沥青质含量 33.49%,总矿化度为 6539,为边水油藏。

1.3压力和温度系统板桥油田边底水油藏拥有正常的温压系统,其中馆陶油组原始地层压力16.56MPa,压力系数 0.99,油藏温度69℃;东营油组原始地层压力 18.27MPa,压力系数 0.97,油藏温度74℃。

CO2分层吞吐技术研究与应用2中国石油大港油田公司勘探开发研究院天津300280摘要:随着油田开发的不断深入,CO2吞吐技术作为一项绿色、环保的提高油田采收率技术得到了广泛的应用。

但对于部分产层位多、水平井段长的油井采用传统了笼统吞吐的方式无法实现各生产层位的精准注入,需要对CO2分层吞吐技术进行深入研究与应用,达到分层精确注入、精确开采的目的。

关键词:CO2吞吐;油井增产;分层;应用。

1 CO2分层吞吐增油机理CO2吞吐增油技术的基本原理是:通过二氧化碳吞吐的方式,使原油体积发生膨胀,同时增大原油内部结构之间的孔隙体积,通过这种方式,使原油在孔隙介质当中的流动更加畅通高效。

与此同时,在受到边底水驱动因素的影响下,一些附着在岩石表面的不可动的原油也能够在二氧化碳溶解膨胀作用下挤出介质孔隙。

随着原油自身体积的不断膨胀,水分被挤出孔隙,导致原油所处结构的渗透率发生反转,可形成有利于原油流动的环境。

而且,在二氧化碳溶解反应的作用之下,对原油粘度的下降起到了直接影响,而原油粘度的下降直接提高了原油在介质孔隙内部的流动性,通过这种方式,利用二氧化碳吞吐技术,可实现较好的增加原油产量的效果。

部分多层系开发油藏受由于生产层位多,各层系间储层物性差异大,层间矛盾突出,导致CO2吸入不均,油层动用程度低,常规笼统注入CO2,吞吐效果一般,不作为推广的主力油藏。

为改善多层系油藏二氧化碳吞吐实施效果,提高多层系油藏二氧化碳吞吐工艺适应性,增加多层系油藏的换油效果,需进行CO2分层吞吐技术的研究与应用试验。

CO2分层吞吐技术利用井下分隔器分隔井下生产层位,通过井下智能压控开关,自动实现井下不同层位的CO2注入及焖井时间,从而实现多层系油藏CO2吞吐的单层精准注入及关井扩散,从而达到不同目的层的精准注入,从而提高多层系油藏吞吐效果。

的CO2分层吞吐井下工具2 CO22.1 井下工具优选通过对入井工具、管柱施工、后期作业等方面对比,优选分体式注采一体化工艺管柱(方案二)(表1),达到检泵施工简单、监测液面便利,为后期数据采集提供保障。

二氧化碳吞吐采油方法及装置与流程

二氧化碳吞吐采油(Carbon Dioxide Enhanced Oil Recovery,

简称CO2-EOR)是一种利用二氧化碳驱替原油的采油方法。

它通过注入高浓度的二氧化碳到油井中,提高井底压力和原油的流动性,从而促进原油的产出。

下面是二氧化碳吞吐采油的一般流程和涉及到的装置:

1. 二氧化碳采集与净化:从天然气田、工厂排放等源头采集二氧化碳,并经过净化处理,去除杂质。

2. 二氧化碳输送与储存:将净化后的二氧化碳通过管道或运输车辆输送到油田现场,并进行长期储存,以备注入使用。

3. 注入系统:注入系统由二氧化碳储气罐、压缩机、管道网络和控制系统组成。

二氧化碳经过压缩机提高压力,然后通过管道网络输送到注入井口。

4. 注入井:注入井是通过钻井技术钻成的,位于油田中心区域。

通过该井将高压的二氧化碳注入到地下油藏中,提高井底压力,推动原油向开采井移动。

5. 开采井:开采井用于生产原油,从地下油藏中提取原油和二氧化碳混合物,并通过地面设备进行分离和处理。

6. 原油处理与储存:从开采井提取的原油经过处理后存储在储油罐中,准备运输或后续加工利用。

整个二氧化碳吞吐采油流程涉及到许多装置和设备,如二氧化碳采集装置、净化系统、输送管道、注入系统、钻井设备、开采设备、处理设备等。

这些装置和设备协同工作,使得二氧化碳能够有效地被注入到油田中,并实现高效的采油。

大庆石油地质与开发Petroleum Geology & Oilfield Development in Daqing2024 年 2 月第 43 卷 第 1 期Feb. ,2024Vol. 43 No. 1DOI :10.19597/J.ISSN.1000-3754.202306035适合致密油藏的超临界CO 2-气溶性表面活性剂复合吞吐技术刘明1 蓝加达1,2潘兰2 李彦婧2 刘昊娟2(1.中国石化华东油气分公司泰州采油厂,江苏 泰州225300;2.中国石化华东油气分公司勘探开发研究院,江苏 南京210011)摘要: 为了进一步提高致密油储层超临界CO 2吞吐的开发效果,探索适合致密油藏的超临界CO 2-气溶性表面活性剂复合吞吐技术,通过原油黏度实验、油气界面张力实验、最小混相压力实验、原油膨胀系数实验以及超临界CO 2-气溶性表面活性剂复合吞吐模拟实验,评价了不同类型气溶性表面活性剂的性能及其对吞吐采收率的影响。

结果表明:气溶性表面活性剂GRS⁃1的综合性能更加突出,随着气溶性表面活性剂质量分数的不断增大,原油黏度、油气界面张力和最小混相压力均呈现出逐渐降低的趋势,而原油体积膨胀系数则逐渐增大,并且岩心的吞吐采收率和入口端压力也呈现出逐渐增大的趋势;随着混合流体注入量的增加以及闷井时间的延长,岩心吞吐采收率和入口端压力均逐渐增大,并且岩心的渗透率越大,吞吐采收率就越高;超临界CO 2-气溶性表面活性剂复合吞吐的最佳实验参数为气溶性表面活性剂GRS⁃1的质量分数0.6%、混合流体注入量0.5 PV 、闷井时间3 h 、吞吐轮次3次。

该复合吞吐技术能够显著提高致密油藏的采收率,对高效开发致密油藏具有指导意义。

关键词:致密油藏;超临界CO 2;气溶性表面活性剂;复合吞吐;提高采收率中图分类号:TE357 文献标识码:A 文章编号:1000-3754(2024)01-0068-09Supercritical CO 2⁃soluble surfactant composite huff and pufftechnology for tight oil reservoirsLIU Ming 1,LAN Jiada 1,2,PAN Lan 2,LI Yanjing 2,LIU Haojuan 2(1.Taizhou Oil Production Plant of Sinopec East China Oil & Gas Company ,Taizhou 225300,China ;2.Research Institute of Exploration and Development ,Sinopec East China Oil & Gas Company ,Nanjing 210011,China )Abstract :In order to further improve development effect of supercritical CO 2 huff and puff in tight oil reservoirs and explore suitable supercritical CO 2-soluble surfactant composite huff and puff technology for tight oil reservoirs , oil viscosity experiment , oil -gas interfacial tension experiment , minimum miscibility pressure experiment , oil expan⁃sion coefficient experiment and supercritical CO 2-soluble surfactant composite huff and puff simulation experiment are carried out to evaluate performance of different types of gas -soluble surfactants and their impact on huff and puff recovery. The results show that comprehensive performance of gas soluble surfactant GRS -1 is more prominent. Asmass fraction of gas -soluble surfactant continuously increasing , oil viscosity , oil -gas interfacial tension and mini⁃mum miscibility pressure all show gradually decreasing trend , while oil volume expansion coefficient gradually in⁃收稿日期:2023-06-20 改回日期:2023-09-29基金项目:中国石油化工集团有限公司科技开发部项目“南川复杂构造带页岩气勘探开发关键技术”(P19017-3)。

二氧化碳吞吐技术提高増油效果的路径研究摘要:二氧化碳吞吐是一种新型的采油技术,是当前采油生产技术发展的一个新方向。

本文主要叙述了二氧化碳吞吐的基本原理,在实际应用中遇到的主要问题,以及应相的对策,希望加强与同行的交流,共同提高二氧化碳吞吐技术的实际应用水平。

关键词:二氧化碳吞吐技术;増油效果;路径;研究随着油气资源开发的步步深入,过去的一些难于动用的地下油藏被列入开发的计划之中,一些常规的采油技术很难达到应有的开采效果,二氧化碳增油吞吐技术是目前新型采油技术之一,也是最新与最主要的采油发展方向,能够有效化解难动用油藏开采难题,取得了应有的效果,但是在实际应用中也会遇到一些问题需要解决。

因此,加强二氧化碳吞吐技术提高増油效果的路径研究具有十分重要的意义。

1二氧化碳吞吐增油技术的原理二氧化碳吞吐增油技术与其他采油技术相比较为特殊,即利用二氧化碳吞吐来增加原油体积,主要是增加原油内部结构之间的孔隙体积,提升原油在介质孔隙内流动的速率。

同时,在注水后会产生一定的驱动力,在该力的作用下,一些不可动的原油,可在受到二氧化碳膨胀反应作用下挤出一定量的孔隙,进而实现降低原油饱和度的目的。

原油体积膨胀后,原油所处结构渗透率发生变化,有利于原油流动环境的改善。

在二氧化碳溶解反应的作用下,原油粘度水平有所下降,所以原油在介质孔隙内的流动速度有所提升,至此可以利用二氧化碳吞吐技术成功提高原油的产量。

国内外相关学者对原油开采技术进行了研究,研究表明,在原油开采过程中,二氧化碳吞吐增油原理包括如下几个方面:第一,二氧化碳在原油中的溶解性与其他介质相比较高,利用其可有效降低原油粘度水平,所以利用二氧化碳可在很大程度上提升原油采收率,同时提升原油渗流速率。

研究表明,对原油粘度具有影响的因素较多,二氧化碳与原油摩尔比是其中最为关键的因素。

如果摩尔比值在50%,那么原油粘度下降量可达50%。

第二,利用该技术,能显著提升原油膨胀体积,进而有效提升压力底层内原油压力水平。

CO2吞吐采油技术在深层稠油油藏的成功应用摘要2001年在室内实验、数值模拟研究的基础上,进行深层稠油CO2吞吐采油试验6井次,取得了换油率较高、投入产出比较高的试验效果,为辽河稠油转换开发方式,特别是强水敏难动用稠油油藏的开发,探索出了一条新的途径。

1 前言辽河油田是我国最大的稠油生产基地,油藏类型多。

所发现的稠油资源与国内外相比较普遍具有埋藏深、油层薄、原油性质分布范围广等特点。

特深层和超深层储量占整个探明储量的37%,深层占7.5%,中深层占25.5%。

由于油藏埋藏较深,地层原油粘度大,地下原油流动困难,常规开采难度大;注汽开采,井深井筒热损失大,虽然采用真空隔热管等隔热技术,减少了热损失,但井底干度还是难以保证,导致生产周期短,油汽比相对较低,回采水率低;深层水敏稠油区块注汽开采,易造成粘土膨胀油井出砂,区块动用难度大,油田整体开发效益差。

CO2吞吐采油技术在国内外有许多成功应用的先例,但将该技术应用到稠油油藏的例子不多。

该技术与蒸汽吞吐采油技术比较具有不受井深和完井方式的限制,具有降粘效果明显,降粘作用维持时间较长,并且具有提高油井供液能力等特点。

该技术的适用范围较广,既适用于不适合进行蒸汽吞吐采油的水敏性油藏,也适合于井深蒸汽吞吐井底干度低、吞吐效果差的深层稠油改善吞吐效果。

CO2吞吐采油技术,利用CO2溶于原油的降粘作用,改善深层稠油油藏地层原油的流动性能;利用体积膨胀,提高油井的供液能力;通过提高周期回采水率,改善蒸汽吞吐效果。

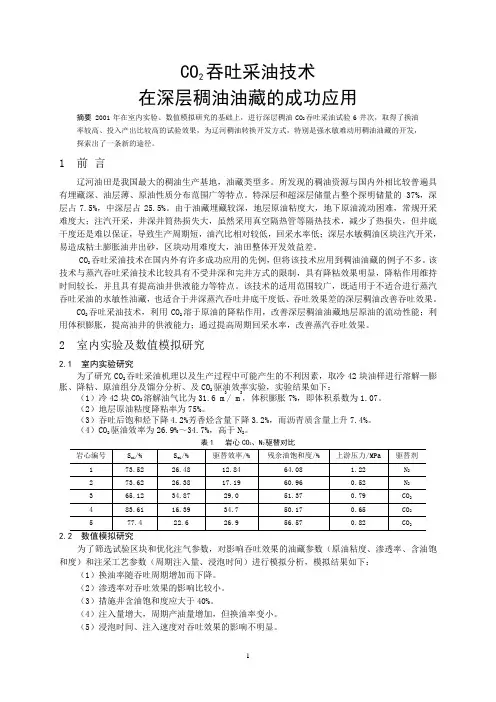

2 室内实验及数值模拟研究2.1 室内实验研究为了研究CO2吞吐采油机理以及生产过程中可能产生的不利因素,取冷42块油样进行溶解—膨胀、降粘、原油组分及馏分分析、及CO2驱油效率实验,实验结果如下:(1)冷42块CO2溶解油气比为31.6 m3/ m3,体积膨胀7%,即体积系数为1.07。

(2)地层原油粘度降粘率为75%。

(3)吞吐后饱和烃下降4.2%芳香烃含量下降3.2%,而沥青质含量上升7.4%。

(4)CO2驱油效率为26.9%~34.7%,高于N2。

表1 岩心CO2、N2驱替对比2.2 数值模拟研究为了筛选试验区块和优化注气参数,对影响吞吐效果的油藏参数(原油粘度、渗透率、含油饱和度)和注采工艺参数(周期注入量、浸泡时间)进行模拟分析,模拟结果如下:(1)换油率随吞吐周期增加而下降。

(2)渗透率对吞吐效果的影响比较小。

(3)措施井含油饱和度应大于40%。

(4)注入量增大,周期产油量增加,但换油率变小。

(5)浸泡时间、注入速度对吞吐效果的影响不明显。

2.3 CO2吞吐采油机理根据室内实验和数值模拟计算结果,CO2吞吐采油机理主要为以下几方面:(1)改变原油密度、降低原油粘度,改善地层原油流动性。

(2)在压力下降时形成溶解气驱。

(3)降低界面张力,有效地提高驱油效率而增加采出量。

3 现场试验3.1 试验区块基本情况参照国内外CO2采油研究成果和现场试验结果,2001年筛选出冷42、高3624、锦45块作为试验区块(表2)。

表2 试验区块油藏参数与CO2吞吐筛选标准对比3.1.1 高3624块开发过程中存在的问题高3624块是高升油田五个难动用区块之一,区块含油面积1.5km2,地质储量767×104 t,含油层段L5、L6砂体,油层埋深1600~1875 m,平均厚度70.0m,储层渗透率219.3×10-3μm2,孔隙度15.4%。

原始地层压力17.28 MPa,地层温度50℃。

地层条件下原油粘度600 mPa·s,地面脱气原油粘度1843 mPa·s(50℃),原油密度0.9 g/cm3(20℃),含蜡量4.7 %,含硫0.44%,凝固点5℃,胶质+沥青质含量41.1%,地层水水型NaHCO3。

由于该区块油藏埋藏深、储层物性差、粘土含量,水敏性强,使得整个油田的开发指标偏低,开发过程中存在的主要问题:(1)油藏压力低,驱动能量弱,采油速度0.06%,采出程度2.3%。

(2)粘土含量高,水敏性强,不能进行注水补充地层能量。

(3)油井开井率低,只有20%。

3.1.2 冷42块开发过程中存在的问题冷42块S32油层为深层特稠油油藏,断块含油面积4.8km2,地质储量2868×104t。

油藏埋深1750~1890m,油层厚度40~80m,油层平均厚度67.8m,油层平均孔隙度22.8%,渗透率814×10-3μm2。

平均地层压力为17.33MPa,压力系数1.0;平均地层温度为63.5℃,地温梯度3.0℃/100m。

冷42块S32油层原油物性较差、密度大。

20℃平均地面原油密度0.9735g/cm3,50℃时地面脱气原油粘度7696mPa·s,凝固点为2℃,含蜡量4.34%,胶质+沥青质含量为41.3%。

目前开发过程中存在的主要问题:(1)吞吐井回采水率低,不利于后期改善吞吐效果。

一周期结束井回采水率49%,二周期46%,其中累计回采水率低于30%的井28口,30%~60%的井24口,大于60%的井22口,断块吞吐平均回采水率45%,是冷家油田回采水率最低的区块之一。

(2)非热力完井的井,难以进行多轮次蒸汽吞吐开发。

老区66口井属于非热力完井,固井质量差,水泥返高低,注汽时出现套管升高、表层返水泥浆甚至套管变形等现象。

(3)部分油井出砂。

由于注汽吞吐油藏情况发生变化,导致油井出砂。

3.1.3 锦45块开发过程中存在的问题锦92块共有油井270口,开井249口,日产液3498m3,日产油1202t,平均单井日产液14 m3,日产油 4.8t,综合含水65.1%,累积产油81.9378×104t,累积产水634.3812×104m3,累积注汽673.3146×104m3,采油速度2.71%,采出程度24.95%,累计油汽比0.57。

开发过程中存在的问题是:(1)油层压力低,稳产基础差;目前地层压力为3.3MPa,2000年单井平均周期产量1056t,较1999年递减23.3%。

(2)油层发育、原油物性、构造部位不同,单井周期产量差异较大;兴2底水活跃,兴1油层较薄,注汽后供液差。

3.2 现场施工工艺3.2.1 地面注气流程注气设备主要由液态CO2储罐车、Ⅰ级离心加压泵、气液分离装置、Ⅱ级柱塞增压泵等组成。

设备最高注气压力25MPa,注气速度6.5t/h。

3.2.2 注气管柱考虑到注入液态CO2温度低,在井筒内气化,使井筒温度降低,为保护套管和注气管柱,注气管柱采用油管+伸缩管+水力锚+封隔器组合管柱。

3.2.3 试验井基础数据(表3)表3 试验井基础数据3.2.4 试验井注气参数根据室内实验和数值模拟研究结果以及油井的实际状况,各试验井的主要注气参数见表4。

表4 试验井注气参数3.3 试验效果分析3.3.1 降粘效果高3624块50℃脱气原油粘度为1848mPa·s,按油井掺稀油比例进行掺稀油后,混合油的粘度在800~1000 mPa·s之间。

措施后在掺稀油量不变的情况下,多次取混合油进行粘度测试,结果为50℃脱气原油粘度在69.4~200 mPa·s之间,粘度下降50~90%。

3.3.2 油井供液能力高3624区块油井措施前处于间开状况,测不到动液面。

措施后高3-5-更0231井动液面上升到了1406m,高3-6-231井动液面上升到了1300m,油井能够维持连续生产;冷37-37-590井措施前动液面为1475m,措施后动液面升至1390m。

冷42块CO2吞吐采油平均日产液高于蒸汽吞吐,并且供液比蒸汽吞吐稳定。

注CO2能够提高油井的供液能力。

3.3.3 增产效果分析3.3.3.1 高3624块试验井增产效果高3-5-更0231井措施后初期日产液、日产油波动比较大,泡沫油产量较高。

措施后1个月平均日产液5.9m3,日产油2.9t,比措施前日产液增加4.2m3、日产油增加1.3t。

最高日产液11.2m3,最高日产油8.3t。

CO2吞吐采油生产增产期为104d,增产期累计产油402t,增油225t,换油率1:2.68(图1)。

高3-6-231井初期产量不高,与措施前比没有明显提高,未出现明显的高峰生产期,但产量比较稳定。

生产238d,累计产油520t,增产154.2t。

3.3.3.2 冷42块试验井增产效果冷37-37-590井CO2吞吐生产143d,最高日产油14.9 t。

累产液1555.8 m3,累产油971.9t,增产820t,换油率6.47t/t。

与蒸汽吞吐采油生产比较多采油50t,多回采水583.9 m3,提高回采水率24%,增产效果明显(表5、图2)。

表5 冷42块CO2吞吐采油效果对比冷37-35-588井CO2吞吐生产118d,累产液1880.9 m3,累产油1108.1t,平均日产液15.9 m3,平均日产油9.39t,最高日产液28.9 m3,最高日产油15.9t,与上轮蒸汽吞吐采油比较,日增油1.2t,提高回采水率31%。

(见表5、图3)。

冷37-51-582井由于注汽压力高达16.9MPa,注汽困难,措施前为长停井。

注CO2后,注汽压力降低2~3MPa,实现了油井正常注汽。

高峰期日产油量为18.1t,现已生产95d,累产液1034m3,累产油580t。

3.3.4.3 锦45-30-242井试验效果该井现已生产近5个月,累产液1614m3,累产油为725t。

目前日产油8t,日产液10m3, 吞吐中后期产量相对较高并且比较稳定。

3.3.4.4 措施效果分析通过现场试验,CO2溶于原油具有较好的降粘和提高油井供液能力的作用。

高3624块试验效果与冷42块比较效果较差,分析认为主要为以下三方面:(1)高3624试验井的累计产油量较高,油层剩余油饱和度相对较低,井底附近亏空较严重,驱动能量不足。

(2)高3624原油中胶质含量较高,而冷42块原油沥青质含量较高。

室内实验表明,40℃时,CO2溶于沥青可大大降低沥青的粘度。

(3)油层物性较差。

4 经济效益分析4.1 直接经济效益分析投入成本主要包括油井作业费C1,注气设备租用费C2,CO2单位成本费C3。

则:总成本C=C1+C2+C3×注入量(v)销售收入(M)=原油价格(P)×周期产油量(N)盈利(F)=M-C根据目前市场情况,以上参数取值:油井作业费:C1=4.0万元/井次;注气设备费:C2=2.5万元/井次;CO2单位成本费C3=1069元/t;原油价格P=850元/t。

通过现场试验和经济评价,CO2吞吐采油技术是一种经济可行的稠油开采方法,与蒸汽吞吐相比投入低,投入产出比高(表6)。

表6 CO2吞吐采油总体经济评价注:上表考虑的是四口CO2注入井,未包括吞吐+蒸汽的2口井(周期生产未结束)。