第6章 微光学元件的复制技术

- 格式:ppt

- 大小:1.19 MB

- 文档页数:33

纳米压印技术进展及应用一、概述纳米压印技术,作为一种前沿的微纳加工技术,近年来在科研与工业界引起了广泛的关注。

该技术通过机械转移的方式,将模板上的微纳结构高精度地复制到待加工材料上,从而实现了对材料表面的纳米级图案化。

与传统的光刻技术相比,纳米压印技术不仅具有超高的分辨率,而且能够大幅度降低加工成本,提高生产效率,因此在微电子、生物医学、光学等众多领域展现出了广阔的应用前景。

纳米压印技术的发展历程可追溯至20世纪90年代中期,由美国普林斯顿大学的_______教授首次提出。

随着研究的深入和技术的不断完善,纳米压印技术已经逐渐从实验室走向了产业化。

纳米压印技术已经能够实现对各种材料的微纳加工,包括硅、金属、聚合物等,并且在加工精度和效率方面均取得了显著的进步。

在应用领域方面,纳米压印技术已经在半导体器件制造、生物医学传感器、光学元件制造等多个领域取得了成功的应用案例。

在半导体器件制造中,纳米压印技术可用于制造微处理器、存储器等微纳器件,提高器件的性能和可靠性;在生物医学领域,纳米压印技术可用于制造仿生材料、生物传感器等,为疾病的诊断和治疗提供新的手段;在光学领域,纳米压印技术可用于制造微纳透镜、光纤等光学元件,提高光学系统的性能。

纳米压印技术作为一种新型的微纳加工技术,具有广泛的应用前景和巨大的市场潜力。

随着技术的不断进步和应用领域的不断扩展,纳米压印技术将在未来发挥更加重要的作用,推动科技和工业的快速发展。

1. 纳米压印技术的定义与基本原理纳米压印技术,作为一种前沿的微纳加工技术,正逐渐在微电子、材料科学等领域展现出其独特的优势。

该技术通过机械转移的方式,实现了对纳米尺度图案或结构的高效、精确复制,为制备具有纳米特征的结构和器件提供了强有力的手段。

纳米压印技术的基本原理在于利用压力和热力学效应,将具有纳米结构的模具上的图案转移到待加工材料表面。

制备一个具有所需纳米结构的模具,这一步骤通常依赖于电子束或光刻技术等高精度加工方法。

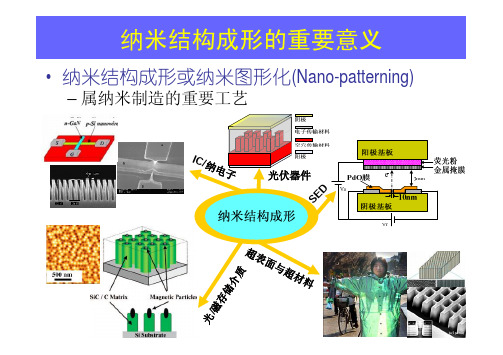

纳米结构成形的重要意义•纳米结构成形或纳米图形化(Nano-patterning)–属纳米制造的重要工艺•“自上而下”纳米结构成形方法光学投影光刻EBLFIB SPL(Scanning Probe lithography)•自组装/自生长过程被引入纳米结构成形A B•模板诱导与自组装/自生长的结合1) 模板结构2) BCP 涂铺3) BCP 微相分离化学异质模板诱导物理异质模板诱导M. P. Stoykovich, Science, 2005C. A. Ross, Nano. Lett, 2006•纳米转印(Nano-printing):经济、高效、高分辨率–四种主要方法:方法2:激光熔融直接压印(S.Chou,2002)方法1:微接触转印(G.M.Whitesides, 1994)方法3:热压印(S.Chou,1994) 十多年的研究成果:衍生了众多工艺变种(加载方式、模板、成形材料、流变控制方式的改变)方法4:紫外光固化纳米压印UV-NIL (S.V.Sreenivasan ,2000) 基底升温加压冷却脱模压印图形模具接近基底下压曝光脱模压印图形模具接近•纳米压印被工业界寄予厚望–自2003年被ITRS列为光刻图形化候选技术之一ITRS2007•机械力导致变形与位移x•模板与聚合物的接触导致脱模问题•解决问题的可能途径-无接触图形转移–电场驱动下的模板诱导流变成形电诱导热成形(E. Schaeffer,Nature, 2001电诱导UV 光固化成形(丁玉成,973课题:2009CB724202)物理本质:电场作用下聚合物的自组装过程•电毛细力驱动的纳米图形转移填充驱动:流体压力(hydrostatic force)材料行为:体积流变(bulk rheology)界面作用:填充阻力已有的压印成形方法填充驱动:电动力(electrokinetic force)材料行为:毛细上升(capillary rise)界面作用:填充驱动力本项目出发点•提出新的脱模控制方法途径:降低模板粘附力方法:模板涂膜改性工艺:预处理已有的压印成形方法途径:降低成形材料粘附力方法:成形材料改性工艺:原位诱导本项目出发点工艺方案:三种电润湿模式EW经典模式EWOD(EW on dielectric) 模式•EW和EWOD模板光刻胶EW模板EWOD模板(介电层:SiOx、SiNx、BSD)•EWEO模板EWEO模板•UV 光固化特性的实现–氧杂环丁烷为基体主相–氧杂环开环反应+阳离子型光固化引发剂的诱导•电解特性的实现–锂盐溶液,Li+接入氧杂环丁烷开环氧原子上的外层存在2个孤立电子,表现出富电性;Li+与孤立电子间产生物理作用力++-----------------+O O•低表面能小分子(环氧硅烷)的引入环氧硅烷含不饱和双键的乳化剂氧杂环丁烷硅烷析出机理分析和计算方法•聚合物电润湿效应•低表面能硅烷分子析出的热力学依据–氧杂环丁烷对红外的吸收率远低于硅烷–通过常规加热,已观察到纳米薄膜态UV固化聚合物的表面能显著降低(硅烷析出证据)–以红外替代常规加热可以消除工艺系统的变形。

微纳光学元件微纳光学元件是指在微纳米尺度下制备的光学元件,其物理尺寸与波长相当或小于波长。

由于微纳米尺度下的光学元件具有精细的结构和独特的光学性能,因此它们在纳米光学、纳米电子学、生物医学、光子学和量子信息等领域都有着广泛的应用。

本文将介绍微纳光学元件的种类、制备方法和应用领域。

1.微型透镜微型透镜是一种具有微观尺度的透镜。

在微型透镜中,光线沿着一个由两个球形凸面镜构成的小光学系统进行聚焦。

微型透镜可以用于大规模的太阳能电池板、荧光探针和微小的成像器件中。

2.表面等离子体共振元件表面等离子体共振元件(SPR)是由金属和介电质组成的结构,在金属表面激发出介电质与金属相互作用而形成的等离子体振荡。

SPR可以用于生物传感和化学传感器,便携式光谱仪和科学研究中。

3.纳米图案化二维材料纳米图案化二维材料是通过纳米图案化技术在二维材料表面形成的纳米图案阵列。

这些阵列可以用于各种应用,如有机太阳能电池、晶体管和量子点发光二极管等。

4.纳米光阀门纳米光阀门可以在纳米尺度下控制光的传输。

这种阀门利用有机材料在受激电荷转移时的光响应和半导体的光学和电学特性制成。

纳米光阀门可以用于光开关和光电子学器件中。

5.量子点量子点是一种极小的材料,其长度为纳米级别。

由于量子点的尺寸非常小,因此它们的行为在经典物理学和量子力学之间。

量子点已被证明在计算机处理、太阳能电池板、生物传感和医学成像等领域中具有应用潜力。

1.电子束光刻电子束光刻是一种制备微纳米结构的先进技术,利用电子束在光刻胶层和光学材料表面刻蚀微纳米结构。

该技术相对于其他光刻技术具有更高的分辨率和更好的控制能力。

2.激光直写3.纳米压印纳米压印技术是一种将微纳米尺度的结构转移至各种材料表面的方法。

该技术利用硅基底上制作的微纳米结构进行压印,从而制造出具有高分辨率和复杂形状的微纳米结构。

4.分子束外延分子束外延是一种利用分子束在晶体表面上生长高质量微纳米结构的方法。

通过控制分子束的数量和速度,可以精确地控制微纳米结构的形成和生长过程。

大作业丁武文2008010646 精85 折射微光学元件:1.折射微透镜:椭圆微透镜的制备及在半导体激光器(LD)光束整形中的应用[1]基础:LD发射光束具有以下两个特点:(2)x与y方向上的光束发散角不同;(2)光斑是椭圆形的。

传统的耦合技术是将LD基片与光纤端面直接相连, 称为平接连接法。

由于LD和光纤之间数值孔径的巨大差异,平接连接的耦合效率只能达到10%。

目前已有几种提高LD和光纤之间耦合效率的方法,这些方法可分为两类。

第一类是将光纤一端做成半球形或圆锥形,相当于一个透镜。

LD和透镜话光纤的耦合效率是2.5dB~6.4dB。

另一类是利用梯度折射率光纤,光纤中不同部位的折射率不同,使得光纤像一个自聚焦透镜。

使用这种方法的耦合效率大约是0.84 dB~3dB,工作距离低于4 500 μm。

这里提到的方法是用椭圆微透镜耦合的方案。

利用椭圆微透镜具有双焦距的特性,同时对LD光束进行准直、整形,使发散光束成为适合光纤传输的圆光束,提高了耦合效率。

微透镜的设计及制备:按需滴定法成形是使用脉冲式点胶机将PMMA溶液按照所需体积滴在玻璃基板上,溶液是光学级纯度的PMMA溶于MMA单体所得的混合预聚溶液,实验装置如图1 所示。

在实验前对作为基板的石英玻璃板进行预处理: 先将石英基板放在超声波清洗器中用蒸馏水清洗10 min,晾干后再用分析纯的无水乙醇在超声波清洗器中清洗10 min。

将清洗干净的石英基板放在含氮气氛的真空干燥箱中烘干使基板对水的接触角为10°,对PMMA溶液基本不浸润。

然后在基板上用MMA溶液按所设计的透镜大小做一些椭圆形的区域,该区域对PMMA溶液完全浸润( 如图2所示) 。

我们将溶液滴在这些椭圆形区域上,液滴在表面张力的作用下形成椭圆形的微透镜。

在滴定完成后,样品应立即放入一个小密闭容器中以减小MMA单体的挥发和透镜的收缩率。

然后放入烘箱,升温至100 ℃,这时PMMA和MMA 单体快速聚合,等聚合完全后将炉温升到180 ℃,透镜处于熔融状态,但又具有很高的粘度,能够保持住形状,在表面张力的作用下微透镜表面还可进行自修复形成椭圆形微透镜。