管道振动的主要原因 危害及消除措施

- 格式:doc

- 大小:23.00 KB

- 文档页数:2

管道抖动处理方法管道抖动处理方法有以下几个步骤:1. 消除频率共振:为防止管道系统发生共振,在选择管道两个支座间的距离时,应使管段的固有频率比激励基频高30%或低30%。

对于复杂的管道系统,固有频率很多,而且间隔很小,很难使管系脱离各阶共振区,但是高阶共振振幅因为幅值较小,故不必考虑,只要避开管系基频或低阶共振频率就可以了。

常用的改变管道固有频率、消除管道共振的方法有以下几种。

改变管道参数:缩短管道长度或扩大管道直径,可以使管道系统的刚度、固有频率及共振的简谐阶次得到提高,从而避免共振。

这适用于处于设计阶段的压缩机装置的管道系统。

改变支承刚度:支承刚度大小是影响管道固有频率的重要因素。

支承刚度越高,管系的固有频率值越高,反之固有频率值越低。

所以支承的结构应做成刚度大而质量要小,管道和支承间力求采用刚性连接。

一般可采用增加支承点、加固支承或在管路上附加质量的方法,改变管道的固有频率,使其远离激振频率。

应注意的是,采用增加支承的方法只适用于管道振动是由共振引起的情况,并且使用时要对管道进行应力校核。

否则盲目采用的话,可能会增加管道中的应力,加速管道的破裂。

2. 改变管线走向:对于振动问题严重的管线,可以考虑改变其走向以降低振动。

具体操作方法包括改变管线的走向、增加弯头、调整阀门位置等。

3. 安装阻尼器:在管线振动严重的部位安装阻尼器可以有效地减小振动。

常用的阻尼器有液压阻尼器和弹簧阻尼器等。

在安装时,需要根据具体情况选择合适的阻尼器和数量,并进行相应的试验验证其效果。

4. 加强支承:对于因支承刚度不足引起的振动问题,可以通过加强支承来提高其刚度。

具体方法包括增加支承点、加固支承或在管路上附加质量等。

5. 定期维护和检查:定期对管道系统进行检查和维护可以及时发现和解决潜在的振动问题,避免问题恶化。

以上方法仅供参考,具体处理措施需要根据实际情况进行选择和调整。

同时,在进行任何处理措施前,都需要进行充分的评估和试验验证,确保其安全可靠。

火力发电厂管道、阀门振动危害及处理摘要:在火力发电厂中,单机容量逐渐增加,因此,对管道阀门也提出了新的要求。

由于诸多因素的影响,管道阀门经常出现振动现象。

不仅剪短了使用寿命,甚至会导致管道阀门的破裂,严重威胁着火力发电厂的安全生产。

关键词:管道;阀门;振动危害;治理在发电厂的生产中,除了具有管道、阀门会出现振动,其他的设备也会出现振动。

相关人员应该掌握基本的振动知识,正确处理这种振动,尽量减小设备危害,从而延长各种设备的工作寿命。

因此,我们应该现场的管道阀门的运行进行全面的分析,制定有效的治理方案,避免非计划停机,减少不必要的事故,从而提升火力发电厂的经济效益。

1管道阀门振动造成的危害管道与阀门的动态分析是和其静应力分析相对的,其特点为:构件破坏多为疲劳损害,振动响应呈现为时间函数。

压力管道阀门疲劳损害的主体表现方式有两种:高循环疲劳破损和低循环疲劳破损,导致管道阀门产生呈现振动的原因有很多,不同的实际情况需要进行细致深入分析才能正确地选择应对措施,从而取得符合实际要求的减振效果。

振动对于管道阀门产生的危害主要表现为以下四点:1.1使用寿命的缩减振动会导致管道阀门产生大量机械运动,会对振动部位造成金属疲劳,极大程度上缩减管道阀门的使用寿命,如果没有及时进行更换维护,在进行生产时容易出现破裂,造成不必要的损失。

1.2对发电系统的破坏大量振动会导致管道阀门的连接部位出现失效、破坏,造成接管座开裂、输水管断裂、支吊架失效甚至管道破裂,尤其是高压蒸汽管道,一旦高压蒸汽管道出现了以上情况,将直接酿成灾难性事故,后果不堪想象。

1.3对管道阀门自身的损坏当阀门阀头振动速度远远高于管道的振动速度时,由于双边振动速度不一致,将会导致阀门元件振松,造成阀门泄露或者失控或者管道断裂,进而对阀门管道造成损坏,导致系统故障,机组停机。

1.4对仪表仪器的损还在火电系统中,管道阀门往往和各类仪器仪表进行直接联系,如果出现了阀门管道振动,将会直接对连接的仪器仪表造成直接破坏,对控制系统的正常运行造成不良影响。

往复式压缩机管道振动分析往复式压缩机是一种常见的工业设备,用于将气体压缩为高压气体。

在使用过程中,往复式压缩机管道振动是一个值得关注的问题。

管道振动会引起噪音、机械磨损和性能下降,甚至可能导致设备损坏。

因此,对往复式压缩机管道振动进行分析和评估是非常重要的。

1.涡流振动:涡流振动是由于流体通过管道时在阻力作用下产生的涡旋,引起管道的激烈振动。

涡流振动通常在压缩机进气和排气口附近发生,特别是在高速流体通过窄缝时。

2.压力脉动:压力脉动是由于气体在管道中的压缩和膨胀引起的。

往复式压缩机的排气过程中,气体经过多次膨胀和压缩,使得管道中的气体产生不稳定的压力脉动,引起管道振动。

3.特征频率振动:特征频率振动是由于管道结构本身的特性引起的。

例如,管道的自然频率与往复式压缩机的运行频率相接近时,会引起共振现象,使得管道振动加剧。

针对以上原因,可以采取一些措施来分析和减小往复式压缩机管道振动。

首先,可以采用模态分析的方法,通过对管道系统的振动模态进行计算和分析,得到管道系统的振动特性。

模态分析可以帮助确定管道自由振动的频率和模态形态,并通过合适的改善措施来避免特征频率振动。

此外,还可以使用有限元分析方法对管道系统进行模拟,以预测和减小管道振动。

其次,在设计和安装阶段,需要合理选择和设计管道的支撑方式。

合理的支撑结构可以减小管道振动的振幅,并降低管道传递给其他设备的振动幅值。

另外,可以通过调整往复式压缩机的工作参数来减小压力脉动和涡流振动。

例如,可以调整压缩机的排气阀的开关时间和扭矩大小,使得气体压缩和释放的过程更加平稳。

最后,定期进行管道和设备的维护检查,及时修复和更换老化、磨损或损坏的部件。

及时发现问题并采取措施可以减小管道振动的发生和影响范围。

总之,往复式压缩机管道振动分析是一个复杂的工程问题,需要综合考虑涡流振动、压力脉动和特征频率振动等多种因素。

对管道振动的认真分析和评估可以帮助减小振动对设备的不良影响,并提高设备的稳定性和性能。

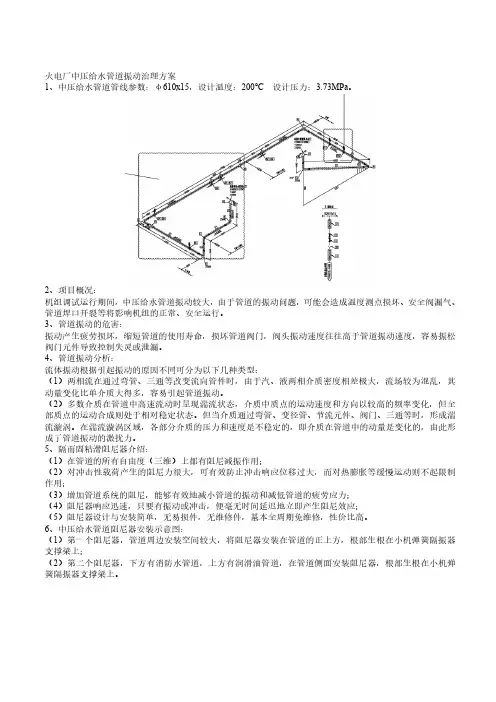

火电厂中压给水管道振动治理方案1、中压给水管道管线参数:φ610x15,设计温度:200℃设计压力:3.73MPa。

2、项目概况:机组调试运行期间,中压给水管道振动较大,由于管道的振动问题,可能会造成温度测点损坏、安全阀漏气、管道焊口开裂等将影响机组的正常、安全运行。

3、管道振动的危害:振动产生疲劳损坏,缩短管道的使用寿命,损坏管道阀门,阀头振动速度往往高于管道振动速度,容易振松阀门元件导致控制失灵或泄漏。

4、管道振动分析:流体振动根据引起振动的原因不同可分为以下几种类型:(1)两相流在通过弯管、三通等改变流向管件时,由于汽、液两相介质密度相差极大,流场较为混乱,其动量变化比单介质大得多,容易引起管道振动。

(2)多数介质在管道中高速流动时呈现湍流状态,介质中质点的运动速度和方向以较高的频率变化,但全部质点的运动合成则处于相对稳定状态。

但当介质通过弯管、变径管、节流元件、阀门、三通等时,形成湍流漩涡。

在湍流漩涡区域,各部分介质的压力和速度是不稳定的,即介质在管道中的动量是变化的,由此形成了管道振动的激扰力。

5、隔而固粘滞阻尼器介绍:(1)在管道的所有自由度(三维)上都有阻尼减振作用;(2)对冲击性载荷产生的阻尼力很大,可有效防止冲击响应位移过大,而对热膨胀等缓慢运动则不起限制作用;(3)增加管道系统的阻尼,能够有效地减小管道的振动和减低管道的疲劳应力;(4)阻尼器响应迅速,只要有振动或冲击,便毫无时间延迟地立即产生阻尼效应;(5)阻尼器设计与安装简单,无易损件,无维修件,基本全周期免维修,性价比高。

6、中压给水管道阻尼器安装示意图:(1)第一个阻尼器,管道周边安装空间较大,将阻尼器安装在管道的正上方,根部生根在小机弹簧隔振器支撑梁上;(2)第二个阻尼器,下方有消防水管道,上方有润滑油管道,在管道侧面安装阻尼器,根部生根在小机弹簧隔振器支撑梁上。

7、安装后效果:根据现场反馈,管道振动治理效果很明显,能够满足设计和运行等相关要求。

动力与电气工程DOI:10.16661/ki.1672-3791.2005-5042-0118火电厂汽水管道振动的原因及解决对策①徐登亮(陕西国华锦界能源有限责任公司 陕西神木 719319)摘 要:火电厂的锅炉汽水管道分布比较广,而且比较复杂,对于锅炉的安全运行具有重要的作用。

在实际的运行中,由于受到管道振动影响,有可能会引发锅炉泄露,甚至会引起锅炉爆炸等故障,威胁火电厂的正常运行,导致企业遭受经济损失。

采取有效的防振措施,对于电厂的稳定运行具有重要的意义。

该文分析了火电厂汽水管道产生振动的原因,结合实际工作经验,给出了解决汽水管道振动的解决对策。

关键词:火电厂 汽水管道 振动 原因 解决对策中图分类号:TM621 文献标识码:A 文章编号:1672-3791(2020)12(a)-0055-03 Causes and Solutions of Vibration of Steam and Water Pipesin Thermal Power PlantsXU Dengliang(Shaanxi Guohua Jinjie Energy Co., Ltd., Shenmu, Shaanxi Province, 719319 China) Abstract: The boiler steam and water pipelines of thermal power plants are widely distributed and complicated, which play an important role in the safe operation of boilers. In actual operation, due to the impact of pipeline vibration, it may cause boiler leakage, and even cause boiler explosion and other faults, threatening the normal operation of thermal power plants and causing economic losses to the enterprise.Taking effective anti-vibration measures to avoid the vibration of the steam and water pipeline is of great significance to the stable operation of the power plant. The article analyzes the reasons for the vibration of steam and water pipelines in thermal power plants, and combines actual work experience to give solutions to solve the vibration of steam and water pipelines for reference.Key Words: Thermal power plant; Soda pipe; Vibration; The reason; Solutions火电厂的汽水管道主要包括给水管道、蒸汽管道以及疏水管道等,是锅炉和汽轮机及附属设备的连接部件,是将热能转化为机械能的重要部件,对于机组的安全运行有重要的作用。

管理与维护清洗世界Cleaning World第35卷第1期2019年1月作者简介:李悦(1994-),男,西安石油大学研究生油气储运方向。

收稿日期:2018-09-12。

文章编号:1671-8909(2019)1-0024-002天然气管道振动原因分析及应对措施李 悦,王建伟(西安石油大学,陕西 西安 710065)摘要:在天然气管道设计运行阶段,管道的异常振动对管道系统有很大的伤害,还可能造成严重的安全隐患。

本文主要对长输天然气管道振动超标问题进行研究,通过对机械设备和流体流动状态的分析,总结出天然气管道振动的主要原因。

并针对机械设备、管道固有频率、气流脉动三个方面提出消除振动的具体措施。

关键词:管道; 振动; 频率; 天然气; 气流脉动; 机械共振中图分类号:TE246 文献识别码:A1 研究背景及意义天然气作为一种绿色环保、经济实惠、安全可靠的能源,随着西气东输工程和中俄天然气管道等项目的实施,已经成为人民进行生产生活的重要燃料。

天然气管道随着运行时间的增加,一些管道设计、制造、安装、运行中的问题逐渐暴露出来,导致了一些天然气管道事故的发生,这些事故不仅给国家造成了经济损失,也给国家和人民带来了巨大的痛苦。

因此,通过研究管道振动产生的原因并针对原因制定相应的减振措施,实现管系高效、安全平稳的运行具有重要的工程实用价值[1]。

2 天然气管道的振动原因管道振动的问题可以分为系统自身的振动和系统外导致的振动。

来自系统自身的主要与管道直接相连的机器、设备的振动和管道内流体不稳定流动引起的振动。

来自系统外的有地震载荷、风载荷等[2]。

总的来说,管道振动的原因主要来自机械设备的振动以及管内流体导致的振动。

2.1 机械振动机械导致的振动通常是由于机械设备本身的异常振动传递到了输送管道。

设备自身结构设计不合理或者在安装施工过程中地基松动、设备歪斜、螺栓未能拧紧都有可能引起设备和管道的剧烈振动。

2.2 气柱固有频率当流体充满管道内部时,流体就可以被看成弹性气柱。

一起某电厂汽轮发电机主蒸汽管道振动原因分析及治理摘要:此次事件发生在正常运行过程中,该机组在不同负荷下发生主蒸汽管道及自动主汽门异常振动,被迫减至低负荷运行,经机组停机检修发现为自动主汽门阀蝶下阀座松动是导致主蒸汽管道发生振动的直接原因,通过对此次事件进行原因分析和总结,避免同样类似的问题发生,保证机组的安全稳定运行。

关键词:汽轮发电机;主蒸汽管道;自动主汽门;阀座1主蒸汽管道振动概述甘肃省某电厂某机组汽轮机型号为B41.5—8.83/0.981,汽轮机为哈尔滨汽轮机厂生产,经过改造的单缸背压式汽轮机。

机组可按电负荷或热负荷运行调整,电热负荷不可同时调整。

汽轮机通过刚性联轴器直接带动发电机。

汽轮机采用喷嘴调节,蒸汽通过自动主汽门,由四根高压导管分别引入四个高压调速汽门来控制进入汽缸的蒸汽流量。

锅炉与汽机侧主蒸汽系统为母管制,工艺管线较为复杂,据冬夏季热力系统的蒸汽平衡及运行方式,热力站锅炉长期为三炉或两炉运行方式,锅炉3×220t/h总蒸发量660t/h,三台高炉汽动鼓风机夏季用汽210t/h,冬季用汽190t/h,机炉差10-20t/h,剩余汽量由两台火力发电机组用于发电及低压供热、低压发电,高炉汽动鼓风机组的用汽通过#1、2主蒸汽联络管供给。

1.1主蒸汽管道振动前运行方式#2主蒸汽联络管运行,#1联络管停运,#1、2鼓风机运行,热力站#2机运行。

2020年6月1日某高炉汽动鼓风机开始对相应高炉进行管道打压、烘炉,7月1日对某高炉正式送风,#2主蒸汽联络管汽量由90t/h左右增加至180t/h左右。

2020年6月9日热力站#2机进汽量185t/h,发电负荷20MW,转速3000rpm,自动主汽门行程100%,DDV阀阀芯位置56.56%,CV给定54.18%,CV行程54.2%,自动主汽门活塞下油压1.77Mpa,保安油压1.94Mpa,挂闸油压1.97Mpa,快关油压1.88Mpa,启动油压1.78Mpa,附加保安油压1.98Mpa。

汽水管道振动的原因分析及解决方法研究摘要:汽水管道在运行过程中会出现管道振动的情况,然而这种管道振动对于整个系统是不利的。

本文主要针对汽水管道振动产生的原因进行分析探究,同时针对振动的原因提出了相关的解决措施。

关键词:汽水管道、管道振动、原因分析、解决方法一、前言振动是汽水管道系统运行中的一种常见现象,管道的剧烈振动可能导致管道系统及相关附件产生损坏及功能失效,管线长期受到振动影响会产生局部的集中应力。

长时间的大幅度振动可能造成管道局部发生疲劳破坏,并对连接的设备产生附加推力,而造成管道连接设备的损害甚至严重的会影响整个系统安全运行。

二、汽水管道中常见的振动1、介质汽化导致管路振动以水为介质,当水泵入口温度高于入口压力下的饱和温度时,以及出口流量小于泵的最低流量时,介质水即要产生汽化。

泵汽化时泵出口压力、流量下降或晃动,泵体及管道发生噪声和异常振动泵电机电流下降晃动。

当泵发生汽化时,应立即停运故障泵启动备用泵。

并做以下检查:(1)检查泵在低负荷运行时在循环管路是否畅通,其给水流量是否大于泵的最小流量,避免介质在泵内长期磨擦发生汽化。

(2)检查给泵入口的进口温度、压力是否符合设计要求,滤网是否堵塞,避免由于进口压力过低造成汽化。

(3)检查泵吸入口高度是否符合设计要求,是否满足泵所要求的必须汽蚀余量高度要求。

2、汽液两项流引起的管道振动在运行时管道内存在着大量气体,如不能及时排出,则降低管道有效流通面积,阻碍液体的正常流动,在气体发生爆破时对管道产生汽蚀冲击,引起管道振动。

当压力管道的阀门突然关闭或开启时,当水泵突然停止或启动时,因瞬时流速发生急剧变化引起液体动量迅速改变,而使压力显著变化,还会发生水击现象。

3、支吊架设计不良支吊架设计安装不良主要表现在其布局不合理,管系受力不均匀,弹性支吊的弹簧未调整好,固定支架布置不合理。

[[1] 谷敬泽:《汽水管道支吊架问题分析及调整措施》,《河北电力技术》,2006年04期][1]在机组运行期间或大、小修要对支吊架进行全面检查,防止因为支吊架设计、布置或本身的缺陷,造成管系小振动演变成大振动。

钢管的振动和噪声控制在生活中,钢管被广泛应用于建筑、工业和交通等领域。

然而,钢管的使用也会产生振动和噪声,严重影响着人们的生活和健康。

为了减少钢管振动和噪声,需要采取相应的控制措施。

一、钢管振动的原因及影响1.1 原因钢管振动产生的原因很多,主要包括以下几点:(1)机械振动:机械振动是指机械设备在运行过程中所产生的振动。

受到机械振动的影响,钢管上的物体会发生共振,从而导致钢管本身振动。

(2)气动振动:气动振动是指空气流动对钢管的作用。

风在钢管表面吹过时,会形成一定的气动力,从而使得钢管发生振动。

(3)水动振动:水动力是指水流对钢管的作用。

当水流通过钢管时,会形成一定的水动力,从而使得钢管发生振动。

(4)地震振动:地震是指地球表面突然发生的地震波,会对钢管造成较大的振动影响。

1.2 影响钢管振动会带来很多负面影响,主要表现在以下几个方面:(1)噪声污染:钢管振动会产生噪声,严重影响人们的健康和生活质量。

(2)结构破坏:钢管振动会使得钢管及其连接处的构件承受过大的振动荷载,从而导致结构破坏。

(3)设备损坏:钢管振动会对管道的设备造成磨损和加速老化,进而导致设备失效或性能下降。

二、钢管噪声的控制方法对于钢管产生的噪声,需要采取一些控制措施来降低噪声水平。

下面介绍几种常见的控制方法:2.1 隔振控制隔振控制是减小钢管振动和噪声的有效方法之一。

其工作原理是通过隔离钢管和振源之间的振动能量传递,降低振动对周围环境的影响。

隔振控制主要分为硬度隔振和柔度隔振两种。

硬度隔振是指在钢管的连接处加装硬度较高的隔振件,使得振动能量无法通过连接处传递。

柔度隔振是指在钢管的连接处加装柔性隔振件,使得钢管连接处具有较高的柔度,从而降低钢管的振动传递。

2.2 吸声材料控制吸声材料控制是通过使用吸声材料来减少钢管噪声的方法。

吸声材料能够吸收钢管振动产生的噪声,从而降低噪声水平。

常见的吸声材料包括聚酯纤维、玻璃纤维、泡沫材料等,这些材料能够吸收钢管振动产生的声波,使声波能够被材料吸收而不会反射。

管道输送系统振动特性分析与控制优化管道输送系统是现代工业领域中常见的一种物流输送方式,广泛应用于石油、天然气、水和其他液体等的长距离输送。

然而,在输送过程中,管道系统会产生振动,给系统的安全性、稳定性和效率带来一定的影响。

因此,需要对管道输送系统的振动特性进行分析与控制优化。

首先,我们来了解管道输送系统振动的形成原因。

管道输送系统振动主要源自两个方面:一是来自流体的力学振动,二是来自机械部件的共振振动。

针对流体力学振动,流体在管道内流动时会形成压力波动,这种压力波动会引起管道系统的自振动。

当流速较高时,液体在管道中运动会形成湍流,导致压力变化更为剧烈,使得管道系统的振动加剧。

而机械部件的共振振动则是由于管道系统在运行过程中,机械部件的固有频率与外来激励频率相一致,导致共振现象的发生。

共振振动会增加管道系统的振动幅值,降低系统的工作效率,并且可能导致机械部件的疲劳破坏。

为了分析管道输送系统的振动特性,可以采用数值模拟和试验分析两种方法。

数值模拟方法可以通过建立系统的数学模型,利用计算机软件进行仿真计算,分析系统在不同工况下的振动响应。

试验分析则是通过在实际管道系统中进行振动测试,获取实测数据进行分析。

在振动控制优化方面,可以从多个方面进行考虑。

一是在设计阶段,可以通过优化管道系统的结构参数,降低系统的固有频率,减少共振现象的发生。

二是在操作过程中,可以采取减少流体压力波动的措施,如增加缓冲器、消声器等,降低流体力学振动的幅值。

三是对机械部件进行改进,增强其抗振能力,减少共振振动的发生。

此外,还可以考虑采用主动振动控制技术,如主动质量阻尼器、主动控制阀等,通过控制系统的输入和输出信号,实时调节系统的振动响应。

最后,管道输送系统的振动特性分析与控制优化是一个综合性的问题,需要涉及流体力学、结构力学、信号处理等多学科知识。

不同的输送介质、管道材料、输送距离等因素都会对系统的振动特性产生影响。

因此,针对不同的应用场景,需要综合考虑各种因素,采用合适的分析方法和优化措施。

暖通设计中噪声与振动的通病及预防分析暖通设计中,噪声和振动是常见的问题,对于建筑物的舒适性和健康性都有一定的影响。

以下是噪声和振动在暖通设计中的常见问题及预防分析。

噪声问题:1.管道噪声:管道中的流体流动会产生噪声,尤其是高速流动时噪声较大。

为了减少管道噪声,可以选择低噪声设备和材料,采用吸音衬垫和隔音套管,以及控制流速和压力。

2.风机噪声:风机运行时会产生噪声,特别是高速风机噪声较大。

减少风机噪声的方法包括选择低噪声风机,加装吸音材料和隔音箱,以及控制风机转速和叶片角度。

3.空调噪声:空调室内机和室外机的噪声也是常见问题。

选择低噪声的空调设备,采用隔音材料和隔音措施,避免震动传导,可以有效减少空调噪声。

振动问题:1.管道振动:管道中流体的流动和设备的震动都会引起管道的振动。

为了减少管道振动,可以采取以下措施:增加管道的支撑和固定,选择低振动的设备和材料,加装阻尼器和减振器。

2.风机振动:风机振动会导致设备损坏和噪声增加。

为了避免风机振动,可以选择平衡好的风机,加装阻尼器和减振器,采用合适的支撑和固定方法。

3.冷热介质振动:冷热介质流动时的振动也是常见问题。

选择合适的管道和阀门材料,采用合适的支撑和固定方法,加装减振器,可以有效减少冷热介质振动。

预防分析:1.在设计阶段就要考虑噪声和振动问题,合理选择设备和材料,设计合适的管道和支撑结构。

2.进行噪声和振动控制评估,确定目标噪声和振动水平,进行合理的控制措施选择。

3.在施工过程中,严格按照设计要求进行施工,确保设备和管道的固定和支撑。

4.定期检查和维护设备和管道,保持其正常运行和安全稳定。

5.采用合适的隔音和隔振措施,如加装吸音材料、隔音箱、阻尼器和减振器等。

减压阀后管道振动解决方案在工业生产中,管道振动是一个常见的问题,特别是在减压阀后。

管道振动可能会导致管道疲乏、泄漏和断裂等问题,从而影响生产效率和安全性。

本文将介绍几种常见的减压阀后管道振动解决方案,以帮忙您避开这一问题的发生。

1. 安装减震器安装减震器是一种常见的削减管道振动的方法。

减震器通常被安装在管道连接点处,其作用是削减管道震动,并对管道系统产生的冲击波进行缓冲。

减震器通常由弹簧、气囊或干燥气体构成。

安装减震器需要依据管道的尺寸和质量来选择合适的减震器类型和数量。

2. 使用支承和吊杆使用支承和吊杆可以有效地避开管道的晃动和振动,在管道系统的设计中,应当合理使用支承和吊杆来支撑管道。

支承和吊杆通常由弹簧、防振垫、百叶窗或其他减震器件构成。

它们可以固定管道位置,并削减管道系统的外部影响。

3. 加添管道刚度管道刚度是指管道的抗扭刚度和抗弯刚度等属性。

加添管道的刚度可以有效地削减管道的振动和晃动。

在设计管道系统时,应依据管道长度、管材质量、支承方式等因素来确定管道的刚度。

4. 接受软管软管是一种柔性管道,可以削减管道系统中的振动和冲击。

在一些要求高度柔性的管道系统中,软管是一个很好的选择。

由于软管的柔性,它可以很好地吸取管道系统中的振动,并降低管道系统受到的外力影响。

5. 削减流体速度削减流体速度可以削减管道系统中的振动和噪音。

快速流动的流体简单引起管道系统的振动和冲击波,因此应当尽量削减流体速度。

在设计管道系统时,应依据实际需要实行减速装置,如节流装置等。

6. 安装消声器安装消声器是一种削减管道系统噪音和振动的方法。

消声器通常是一种减压器件,具有良好的隔音和吸声效果。

在安装消声器时,应依据管道规格、管道系统噪声水公正因素合理选择消声器型号和数量。

综上所述,减压阀后管道振动是一种常见的问题,可以通过充分了解管道系统的特点,合理设计、选用合适的减振措施来避开。

本文介绍了几种常见的减压阀后管道振动解决方案,供读者参考。

往复式压缩机管道系统振动分析与控制管道系统振动会给设备运行和工作环境带来很多负面影响,如噪音、震动、设备磨损等。

因此,需要对往复式压缩机管道系统进行振动分析与控制。

首先,对于往复式压缩机管道系统振动问题的原因分析。

往复式压缩机的工作过程中存在气体脉动、谐振共振和机械震动等问题,这些问题都可以导致管道系统振动。

例如,气体脉动会引起管道内气体的压力波动,进而导致管道振动;谐振共振则是指在一定频率下,管道系统与其他机械部件的振动相互耦合;机械震动则来自于往复式压缩机本身的振动。

其次,针对往复式压缩机管道系统振动问题的一些解决方法。

首先,可以通过增加管道的刚度来抑制振动,如在管道上加装弯头、支架等设备来增加管道的刚度。

其次,可以通过使用减振器来控制振动,减振器可以吸收振动能量,减小振动的传递。

另外,合理设计管道系统结构和布局也可以减少或避免振动问题的发生。

最后,对于往复式压缩机管道系统振动的控制方法。

一方面,需要在设计阶段就考虑到振动问题,合理设计往复式压缩机管道系统的结构和布局,减少振动产生的可能性。

另一方面,可以采取必要的振动监测与控制措施,如使用振动传感器监测管道系统的振动状态,采取合适的控制措施来减少振动。

总之,往复式压缩机管道系统振动是一个需要重视的问题,它会给设备运行和工作环境带来很多负面影响。

因此,需要进行振动分析与控制,既要在设计阶段就考虑到振动问题,又要采取必要的措施来减少振动。

这

将有助于提高往复式压缩机管道系统的稳定性和可靠性,并提升设备的工作效率和寿命。

高加放水管道振动分析及对策本文对供热工程高压加热器紧急放水管道异常振动情况进行分析,认为振动与汽液两相流、蒸汽进入疏水管道、支吊架设计不合理、疏水管道管径过大、水冲击等因素有关。

经现场排查,确定水冲击是导致管道振动的主要原因。

现场通过增加支吊架的方式,消除了水冲击,管道异常振动情况也得以解决。

标签:高加;管道振动;水冲击1 前言开封供热改造工程试运行时,高压加热器紧急疏水管道振动剧烈,部分位置管道支座脱离支墩。

为保证供热期按时供热,设计人员对疏水管道异常振动的原因进行分析,并提出相应对策。

2 工程概况国家电投河南电力有限公司开封发电分公司位于开封市东郊土柏岗乡李楼村北侧,2×630MW机组工程场地位于开封分公司老厂东部、开竖窄轨铁路的末端站土柏岗站的西侧、开兰河以南、310 国道以北侧的区域内。

2013 年对#1、#2 机组进行了工业抽汽改造,汽轮机本体中低压联通管改造已完成,每台机组预留400t/h 采暖供汽能力。

本次供热改造拟将#1、#2机组改造为开封市集中供热热源点,利用工业抽汽改造预留的采暖抽汽接口为开封市区提供采暖热源,实施集中供热。

开封供热工程设计最大热负荷为564.34MW。

采暖供热系统抽汽采用中低压连通管方案,全厂平均采暖供汽量为最大800t/h。

厂内设热网首站,由首站至隔压换热站的管网为一级网,设计压力为1.6MPa,设计供回水温度为130/70℃,设计流量约为8100t/h。

高压加热器是换热系统关键设备,将热水从80℃提升到130℃后送出。

本工程高加正常疏水至凝汽器,紧急疏水至冷却塔前池。

系统在第一个采暖季运行时,1号高加有换热管爆裂,高加水位达到高三值,开启电动门紧急疏水,控制水位。

高加紧急疏水投入后,紧急疏水管道振动剧烈,部分位置管道支座脱离支墩。

3 原因分析本次供热改造工程包括采暖供热首站、热网补水除氧、净水及化水处理、供电装置及辅助系统以及厂内相关管网。

投入试运行后,高压加热器出现故障。

压缩机气体管道的振动原因及消振方法作者:黄沧沧来源:《城市建设理论研究》2013年第13期【摘要】气体管道是压缩机装置中最主要的系统之一,气体管道发生振动,将影响压缩机的正常工作,严重时造成气体管道发生爆炸等严重事故。

因此,分析压缩机的振动原因及研究消振方法尤为重要。

本文将围绕压缩机气体管道的振动原因及消振方法进行讨论。

【关键字】压缩机气体管道振动原因消振方法中图分类号: TB652 文献标识码: A 文章编号:一、基本概念气流脉动:气体管道内的气体通常被称为气柱。

因为气体可以压缩、膨胀,故气柱本身是具有连续质量的弹性振动系统。

这个系统受到激发后,就会产生振动响应。

往复压缩机工作时向管道内间歇地吸气和排气,激发管内气柱,并使气柱振动,表现为管道内气体的压力和速度呈周期性的变化,这种现象称为气流脉动。

气流脉动产生的激振力就是导致管道振动的干扰力,也就是管道产生的振源。

管道的机械振动:脉动气体遇到弯头、孔板、变径管、阀门等元件后将产生周期性变化的激振力,该力导致管道的机械振动。

气柱的固有频率:当管道的长度、管径、容器的位置、气体的性质及气体的压力、温度已知时,就确定了管道系统内气体本身所具有的自由振动频率。

气柱的固有频率有多个,从一阶到多阶。

激发频率:指单位时间内外部干扰的次数。

压缩机每秒钟向管道吸气或排气的次数,就是管道内气柱的激发频率。

例如,某往复压缩机转数为297r/min,汽缸双作用,激发频率则为9.9Hz。

二、压缩机气体管道振动的原因分析1、压缩机机械振动对气体管道的影响压缩机主机振动通常是由于活塞组存在往复惯性力及力矩的不平衡、旋转惯性力及力矩不平衡、连杆摆动惯性力的存在、倾覆力矩的存在以及机器重心的周期性的移动和切向力的不均匀等各种复杂合力的作用,使压缩机在工作时产生机械振动,是引起管道振动的主要原因。

管道振动的另一个原因是管路结构振动系统内管路、管路附件、容器、支架等构成的结构系统在受到激发后就会作出机械振动响应。

管道振动的主要原因危害及消除措施

管道振动的主要原因危害及消除措施管道振动的危害在机组转动设备和流动介质中,低强度的机械振动是不可避免的,转动设备机械振动通过系统连接部件及介质传递至系统管道,从而对机组的安全运行构成很大的威胁。

管道振动的危害主要包括以下几点1. 对工作人员危害干扰工作人员的视觉,降低施工效率;工作人员感觉疲劳;导致质量事故甚至安全事故;长期在相当强度下的振动环境中工作,则可能对施工人员身体造成较大危害或影响。

2. 对建筑物危害由于管道振动强度和频率的不同,将会使某些建筑物的建筑结构受到破坏(常见的破坏现象表现为基础和墙壁的龟裂、墙皮剥落、石块滑动,重者可使建筑物地基变形等)。

3. 对精密仪器的危害管道振动会影响系统精密仪器及仪表的正常运行,影响对仪器仪表的刻度阅读的准确性和阅读速度,甚至跟本无法读数,如振动过大,会直接影响仪器仪表的使用寿命,甚至受到破坏;对某些灵敏的电器,如灵敏继电器,振动甚至会引起其误动作,从而可能造成一些重大事故。

4. 对系统主设备的危害长期的管道振动回造成系统主设备出力不均,影响主设备的机械性能及正常运行。

管道振动产生的原因及消除措施机组系统管道振动根本原因在于机组的设计、安装、操作及运行等方面,系统管道振动直接反映了转动设备的机械性能及运行情况。

当系统设备及管道发生振动时,应针对具体情况,逐一分析可能造成振动的原因,找出问题的症结后,再经过认真的讨论和分析制定可行、有效的处理措施加以消除,将振动危害减轻到最低限度。