金属表面硅烷化处理应用的研究

- 格式:pdf

- 大小:222.57 KB

- 文档页数:4

实验64 材料表面的硅烷化改性一.实验目的1.利用硅烷偶联剂改性有机或无机材料。

2.制备无机-有机杂化粉体或薄膜材料。

二.实验原理很多纳米材料都是重要的无机化工产品,是橡胶.塑料.油漆.油墨.造纸.农药及牙膏等行业不可缺少的优良原料。

以SiO2纳米颗粒为例,纯粹制备的SiO2颗粒表面上存在着大量的羟基基团,呈极性.亲水性强,众多的颗粒相互联结成链状,链状结构彼此又以氢键相互作用,形成由聚集体组成的立体网状结构,在这种立体网状结构中分子间作用力很强,应用过程中很难均匀分散在有机聚合物中,颗粒的纳米效应很难发挥出来。

如何将纳米SiO2均匀分散在高分子材料中,以提高聚合物材料的各项性能是一个重要的研究方向。

硅烷偶联剂发展至今已有一百多种产品,按Y有机官能团的不同,可分为链系基类硅烷偶联剂.氨基硅烷偶联剂.环氧基类硅烷偶联剂.烷基丙烯酰氧基类硅烷偶联剂及双官能基型硅烷偶联剂等。

硅烷偶联剂处理技术原理简单.操作方便,其与材料表面的作用机理一直是研究的重点,目前关于硅烷在材料表面行为的理论有很多假设,主要有化学键理论.物理吸附理论.表面浸润理论.可逆水解平衡理论和酸碱相互作用理论等。

硅烷偶联剂分子含有两种反应性基团,化学结构可以用X3SiRY来表示,其中,X是可进行水解反应并生成硅烃基(Si-OH)的基团,如卤素.氨基.烷氧基和乙酰氧基等,硅醇基团可和无机物(如无机盐类.硅酸盐.金属及金属氧化物等)发生化学反应,生成稳定的化学键,将硅烷与无机材料连接起来。

Y是非水解基团,可与有机基团如乙烯基.氨基.巯基.环氧基等起反应,从而提高硅烷与聚合物的粘连性。

R是具有饱和键或不饱和键的碳链,将官能团Y和Si原子连接起来。

因此硅烷偶联剂分子被认为是连接无机材料和有机材料的“分子桥”,能将两种性质悬殊的材料牢固地连接在一起,形成无机相/硅烷偶联剂/有机相的结合形态,从而增加了后续有机涂层与基地材料的结合力。

一般来说,硅烷分子中的两个端基团既能分别参与各自的反应,也能同时起反应。

金属硅烷前处理技术

金属硅烷前处理技术是一种将金属表面处理成硅烷基化合物的技术。

该技术主要用于金属的防腐蚀和提高表面润滑性能。

金属硅烷前处理技术的主要步骤包括清洗、活化和硅烷基化处理。

清洗步骤主要是将金属表面的油脂、氧化物和污垢等污染物清除,以保证后续处理的有效性。

活化步骤是通过化学活化剂处理金属表面,增加表面活性,使硅烷化剂能够更好地与金属反应。

硅烷基化处理是使用硅烷化剂对金属表面进行处理,形成硅烷基化合物层。

硅烷基化合物具有较好的黏附性和耐腐蚀性,能够有效地防止金属被氧化、腐蚀和磨损,同时还能提高金属表面的润滑性能。

金属硅烷前处理技术广泛应用于航空航天、汽车制造、电子设备等领域,可以提高产品的质量和耐用性,延长使用寿命。

同时,该技术还能够减少对环境的污染,提高生产效率,具有较好的经济效益和社会效益。

收稿日期:2010-11-06作者简介:张小琴(1980—),女,江苏溧水人,工程师,硕士.第5卷 第3期材 料 研 究 与 应 用Vo1.5,No.32 0 1 1年9月MATERIALS RESEARCH AND APPLICATION Sept.2 0 1 1文章编号:1673-9981(2011)03-0177-04铝合金硅烷化表面处理技术现状张 小 琴广东省工业技术研究院(广州有色金属研究院)分析测试中心,广东广州510650摘 要:本文介绍了铝合金硅烷化表面处理的腐蚀防护机理,并对相关性能影响因素(包括硅烷种类、溶液浓度、pH值及沉积方式)、改性技术(添加纳米颗粒、导入缓蚀剂及引入染色基团等)及硅烷膜的分析表征技术进行了综述.关键词:硅烷,铝合金,表面处理,防护机理,性能表征中图分类号:TQ9 文献标识码:A硅烷化处理是以有机硅烷为主要原料对金属或非金属材料进行表面处理的技术.有机硅烷作用于金属表面时,既能形成亲有机的官能团,又能形成亲无机的官能团,因此可以把有机材料和无机材料这两种性质差异很大的材料牢固地结合在一起.对铝合金而言,硅烷可与基体表面的铝氧化物形成极强的Al─O─Si键,而硅烷的有机部分又可与表面涂层形成化学键结合,极大地提高铝合金表面的耐腐蚀性以及铝合金与涂层的结合强度[1].硅烷处理技术具有环保(无有毒重金属离子)、能耗低(常温使用)、使用成本低(每千克处理量为普通磷化的5~8倍)、无渣等优点.美国已于20世纪90年代开始对金属硅烷前处理技术进行理论研究,欧洲于20世纪90年代中期开始对硅烷进行试探性研究.我国在本世纪初迫于环保方面的巨大压力,各大研究机构及生产企业开始对硅烷进行研究.硅烷化处理是一种很有前途的金属表面处理技术,有望取代目前普遍应用的污染环境的磷化和铬化技术.1 反应机理硅烷防护技术的基本原理[2-3]就是硅烷中的硅羟基与金属氧化物的反应以及硅烷自身的缩聚反应.硅烷分子通式为X-R-Si(OR′)n,其中X代表能和有机物反应的官能团,如乙烯基、氨基、环氧基、巯基等;R为烷基,通常R为—CH3或—CH2CH3;n=2或3,-Si(OR′)n表示可进行水解反应并生成Si-OH的基团.硅烷化反应可分为4个步骤[2-3]:(1)硅烷水解Si(OR)3+H2幑幐O Si(OH)3+ROH(1)(2)低聚物中的SiOH与铝材表面上的-OH形成氢键幑幐SiOH+MeOH SiOMe+H2O(2)(3)SiOH之间脱水缩合成含SiOH的低聚硅氧烷幑幐SiOH+SiOH SiOSi+H2O(3)(4)加热固化过程中伴随脱水反应而与基材形成共价键连接.成膜后的模型如图1所示.图1 硅烷在铝表面成膜模型Fig.1 Surface structure of aluminum alloy aftersilane treatment反应(1)中的水解和反应(3)中的缩合是处于竞争状态的两个反应,可通过调节反应体系的pH值来控制缩合反应的发生,从而保证硅醇的含量.经过这四步硅烷化反应后金属表面上就形成一层致密的具有Me—O—Si—和—Si—O—Si—特征结构的保护膜,从而大幅度提高金属的耐蚀性.2 影响因素2.1 成膜方式成膜方式有浸泡式和电化学辅助沉积法.电化学辅助沉积是一种明显区别于浸泡方式的新型硅烷沉积技术.该工艺是金属试样在硅烷溶液浸泡过程中,通过对其表面施加一定的电位,导致电极表面局部溶液的pH值升高,从而促进硅醇在金属表面缩聚形成交联聚合产物[—Si—O—Si—]n.与单纯的浸泡式相比,这种方法显著提高了硅烷膜与基体的结合力及耐蚀性,且因其改变的只是金属表面小部分溶液的pH值,不会影响本体溶液的稳定性,因而克服了处理液因pH值升高导致其产生絮凝进而失效的缺点[4-6].研究表明[2]:不同硅烷的电化学辅助沉积普遍存在着一个临界阴极沉积电位(简称CCP,一般为-0.8V),在此电位条件下,可制备出物理性能和防腐蚀性能优越的硅烷膜层.电化学辅助沉积是当前硅烷化处理中最受研究者关注的技术,也是当前研究热点之一,具有重要的学术价值和应用前景.首先,通过对沉积过程电化学参数的在线监测及硅烷膜的表征,可以更深入地探讨电化学辅助沉积机理,如施加电位或改变电位波形对硅烷膜结构及耐蚀性的影响等.其次,可以对制备工艺中溶液参数与电化学参数进行优化,得到性能更好的硅烷膜.再次,传统浸涂工艺很难对硅烷膜的微观结构进行控制,而在电化学辅助沉积技术中通过对电化学参数的调节,可以实现硅烷膜的可控制备.2.2 溶液的pH值pH值主要通过影响硅烷溶液的水解与缩聚反应速率,来影响硅烷溶液及硅烷膜的性能.不论是在酸性条件下,还是在碱性条件下,硅烷的水解和缩聚速率都是很高的,而在pH为7左右则较低.这说明H+和OH-对硅烷的水解和缩聚均有促进作用,是硅烷水解和缩聚反应的催化剂.可见,为了控制硅烷的缩聚和水解,使溶液中含有足够的—Si—OH基团,降低硅烷低聚物的生成,除了要选择适当的溶剂外,还必须适当调整溶液的pH值.因此,合理pH值的选取既要考虑抑制硅烷溶液缩聚反应的发生,还要使硅烷溶液有合适的水解速率.根据这一原则,摸索出了一些防护用硅烷溶液的最佳pH值范围[2]:BTSE(4~5),BTSPS(6~6.5);对于制备功能性硅烷膜,溶液pH值的调整范围可更宽一些,如γ-APS(4~11),BTSPA(3.5~9.5).另外,在选取pH值时,还应考虑铝基体在溶液中的稳定性,所以溶液pH值不能太大.2.3 硅烷的种类和浓度为获得单纯防护性的硅烷膜,一般选用无官能团的硅烷试剂,如BTSE和BTSPS等.若为了提高基体与有机涂层的结合力,常选用与涂层匹配的带特定官能团的硅烷,如对环氧系列涂层一般选用γ-GPS等,此功能性硅烷膜也可涂覆在非官能团硅烷膜上.该技术称为两步法成膜工艺,所制得的双层膜既有一定的耐蚀性,又与有机涂层有较好的结合力.近期又开发出了复合硅烷膜技术[7-10],可一次性制备两类硅烷膜,且复合膜的性能具有协同效应.此外,Que等人[11-12]还研究了硅烷涂层与其他无机涂层的结合应用.徐溢[13]利用反射吸收红外光谱研究表明:在2min内,硅烷分子不停地被吸附到金属表面,吸附是瞬间完成的,金属表面上硅烷膜的厚度在不断地增长;但2min后,以化学键合的膜的厚度已不再增长,自此之后,膜的性质和浸渍时间无关.在金属表面硅烷化中,老化方式及温度对膜层的附着力及耐蚀性都有较大影响.自然老化后硅烷膜的耐蚀性与加热老化后硅烷膜的耐蚀性相比,加热老化的膜层耐蚀性能增长较大.对于乙烯基三己氧基硅烷(VS),温度的影响并不明显,而KH-560、KH-550膜的性能受老化时间和温度的影响很大.老化温度过高,会造成膜内的交联以致降低膜的反应性.这种反应性的降低可能是发生了如下反应:①Si—O—Me化学结合键的形成;②未反应SCA、硅醇分子之间的交联、缩聚;③Y基团发生的交联.随着膜变得越来越致密,硅烷向高分子材料形成互穿式网络结构越来越困难[13].2.4 添加剂Van Ooij研究组[14-15]最早在硅烷体系中添加871材 料 研 究 与 应 用2 0 1 1了纳米级氧化铝颗粒,发现制备出的膜层的抗腐蚀性能接近于铬酸盐处理效果.近年来,为提高膜的耐蚀性与机械性能,该研究组成功开发出在硅烷膜中复合多种纳米颗粒(SiO2,Al2O3等)的工艺,并指出掺杂的纳米颗粒含量必须在一定范围内.以硅藻土掺杂双-1,2-[丙基三乙氧基硅烷]二硫化物为例,在硅藻土含量为5ppm~15ppm(1ppm=0.0001%,下同)时,硅烷膜层的改性效果最佳;高于15ppm时,硅烷膜层的防腐蚀性能显著下降[14].另一种方法是在体系中添加缓蚀剂[16-19].当金属基体表面的膜层被破坏而发生腐蚀时,掺杂于膜层中的缓蚀剂就会缓慢释放出来,延缓或抑制基体的腐蚀速率,从而起到提高膜层抗腐蚀能力的作用.可用于硅烷膜层掺杂的缓蚀剂包括有机缓蚀剂和无机缓蚀剂,有机缓蚀剂主要有苯并三唑、甲基苯并三氮唑和苯基膦酸等,无机缓蚀剂有稀土盐类和硝酸铈等.Aramaki K[19]等研究者对各种缓蚀剂的研究表明,在硅烷膜层中添加缓蚀剂能明显降低硅烷膜层的自腐蚀电流;硝酸铈不仅能有效地抑制AA2024-T3的腐蚀,而且可以使膜层具备自愈能力,是最有发展潜力的缓蚀剂之一.添加染色剂也是一个研究方向[20].现有所制备的硅烷膜层一般都是无色的,没有铬处理那样的可视膜层,也没有阳极氧化处理后膜层所具备的各种色调,影响纯防护性膜层的外观形貌,不利于及早发现膜层是否已完全对金属基材进行了覆盖,或在运输、卷曲过程中是否有破损.因此,有必要赋予膜层一定的颜色.当前掺杂于硅烷膜层中的色素一般选择有机染料,要求具有水溶性或醇溶性、不和成膜剂硅烷发生反应、化学性质稳定、能有效融入硅烷膜的网状结构中、不易在水或有机溶剂中渗出、不影响膜层的抗腐蚀性能等特点.已有研究中,BasonyYel-low NB 122dye和Basonyl Red 482(xanthene)redpowder dye被证实具有以上的特征[21].3 硅烷膜的分析与表征应用较广的金属表面硅烷膜的表征方法主要有X射线光电子能谱(XPS)、反射吸收红外光谱(RA-IR)、衰减全反射红外光谱(ATR-IR)、非弹性电子隧道光谱(IET)、椭圆光谱(Ellipsometry)、次级离子质谱(SIMS)、电化学阻抗谱(EIS)、俄歇电子能谱(AES)和核磁共振谱(NMR)等[22].通过XPS可得到谱峰对应的结合能,以识别硅烷膜表面的基团,同时通过峰面积积分和相关计算可得到硅醇在金属表面的表面分数(百分含量);采用RA-IR可分析铝表面硅烷膜的结构和键合状况,通过RA-IR和ATR也能研究膜的厚度,并且不破坏样品,但其缺点是难以直接得到硅烷膜和金属表面之间的键合信息,同时RA-IR要求被测金属表面需十分平整、光亮,以形成镜面最大限度地反射红外光;椭圆光谱(SE)可以有效测量硅烷膜的厚度;SIMS可提供膜表面的组成元素信息和物质化学结构信息,还可进行半定量和定量分析,灵敏度相当高.若SIMS与XPS结合使用,可研究涂覆在铝表面硅烷的水解和缩合反应以及硅烷金属键的形成、膜的均一性等;EIS广泛应用于金属涂层性能的评价,它可给出涂层在不同交流频率下的阻抗和电容值,以及涂层下金属界面的信息,是考察硅烷膜层防腐性能的一种重要手段.4 结 语有机硅烷在铝合金表面处理领域显示了巨大潜力.硅烷转化膜将铝基体和有机物牢固地粘结在一起,使其获得了具有良好涂装与防蚀效果的超薄有机涂层.它的推广及应用将会给传统的铬酸盐化学转化技术带来革命性的变革,对铝及其合金涂装行业的清洁生产产生深远影响.然而,该工艺还存在不足之处,主要有以下几点:(1)由于膜层较薄,若不进行进一步涂装处理,其防护效果很有限;(2)硅烷处理技术对金属基体表面和硅烷槽液的清洁性要求较高,金属表面油污及槽液杂质都将影响硅烷膜的防护性能;(3)硅烷膜不具备自愈性.参考文献:[1]闫斌,陈宏霞,陈嘉宾.功能性有机硅烷膜对金属腐蚀防护的研究现状及展望[J].材料保护,2009,42(3):54-56.[2]刘倞,胡吉明,张鉴清,等.金属表面硅烷化防护处理及其研究现状[J].中国腐蚀与防护学报,2006,26(1):59-63.[3]王雪明,李爱菊,李国丽,等.硅烷偶联剂在防腐涂层金属预处理中的应用研究[J].材料科学与工程学报,2005,23(1):146-150.[4]SHACHAM R,AVNIR D,MANDLER D.Electrodepo-sition of methylated sol-gel films on conducting surfaces[J].Adv Mater,1999,11(5):384-388.[5]SHEFFER M,GROYSMAN A,MANDLER D.Electro-971第5卷 第3期张小琴:铝合金硅烷化表面处理技术现状deposition of sol-gel films on Al for corrosion protec tion[J].Corros Sci,2003,45(12):2893-2904.[6]GANDHI J S,VAN OOIJ W J.Improved corrosion pro-tection of aluminum alloys by electrodeposited silanes[J].Mater Eng Perform,2004,13(4):475-480.[7]HARUN M K,LYON S B,MARSH J A.Surface ana-lytical study of func-tionalised mild steel for adhesionpromotion of organic coatings[J].Prog Org Coat,2003,46:21.[8]CONDE A,DUR N A,DE DAMBORENEA J J.Poly-meric sol-gel coatings as protective layers of aluminiumalloys[J].Prog Org Coat,2003,46:288.[9]ZHU D,VAN OOIJ W J.Enhanced corrosion resistanceof AA 2024-T3and hot-dip galvanized steel using a mix-ture of bis-[tri-ethoxysilylpropyl]tetrasulfide and bis-[trimethoxysilylpropyl]amine[J].Electrochim Acta,2004,49:1113.[10]ZHU D,VAN OOIJ W J.Corrosion protection of met-als by water-based silane mixtures of bis-[trimethoxysi-lylpropyl]amine and vinyltriacetoxysilane[J].Prog OrgCoat,2004,49:42.[11]QUE W X,SUN Z,ZHOU Y.Preparation of hard opti-cal coatings based on an organic/inorganic composite bysol-gel method[J].Mater Lett,2000,42:326.[12]QUE W X,ZHANG Q Y,CHAN Y C.Sol-gel derivedhard optical coatings via organic/inorganic composites[J].Compos Sci Tech-nol,2003,63:347.[13]徐溢,唐守渊,陈立军.反射吸收红外光谱法研究铝表面硅烷试剂膜的结构与性能[J].分析化学,2002,30(4):464-466.[14]PALANIVEL V,ZHU Danqing,OOIJ V.Nanoparti-cle-filled silane films as chromate replacements for alu-minum alloys[J].Progess in Organic Coatings,2003,47(4):384-392.[15]PALANIVEL V,HUANG Y,VAN OOIJ W J.Effectsof addition of corrosion inhibitors tosilane films on theperformance of AA2024-T3in a 0.5MNaCl solution[J].Prog Org Coat,2005,53(2):153-168.[16]SHEFFER M,GROYSMAN A,STAROSVETSKY D,et al.Anion embedded sol-gel films on Al for corrosionprotection[J].Corros Sci,2004,46(12):2975-2985.[17]PEPE A,APARICIO M,CER′E S,et al.Preparationand characterization of cerium doped silica sol-gel coat-ings on glass and aluminum substrates[J].Non-CrystSolids,2004,348(15):162-171.[18]TRABELSI W,CECILIO P,FERREIRA M G S,et al.Electrochemical assessment of the self-healing proper-ties of Ce-doped silane solutions for the pre-treatmentof galvanised steel substrates[J].Progress in OrganicCoatings,2005,54(4):276-284.[19]ARAMAKI K.XPS and EPMA studies on self-healingmechanism of a protective film composed of hydratedcerium(III)oxide and sodium phosphate on zinc[J].Corrosion Science,2003,45(1):199-210.[20]徐以兵.铝合金和镁合金的表面硅烷化处理研究[D].长沙:湖南大学.2008.[21]PALANIVEL W M.Modified silane thin film as an al-ternative to chromates for corrosion protection ofAA2024-T3alloy[D].Knoxville:Univ of Cincinnati,2003,23-26.[22]徐溢,唐守渊,张晓凤.金属表面硅烷试剂膜结构及性能表征方法[J].光谱学与光谱分析,2004,24(4):495-498.Silane treatment technology on aluminum surfaceZHANG XiaoqinAnalytical and Testing Center,Guangdong General Research Institute of Industry Technology(Guangzhou Re-search Institute of Non-ferrous Metals),Guangzhou510650,ChinaAbstract:The paper introduces the corrosion prevention mechanism of silane treatment,factors(silanecategories,the concentration and pH of the silane solution,and deposition methods)affecting performanceof the silane film,and modified technologies,such as adding nanoparticles,doping corrosion inhibitor andintroducing suitable dyes and colorants.Analytical and characterization techniques of the silanizing filmand the shortages that exist in silane treatment are also discussed.All above,it aims to promote the appli-cation of the environmental-friendly surface passivation technology on aluminum alloys.Key words:silane;aluminum alloy;surface treatment;anti-corrosion mechanism;characterization081材 料 研 究 与 应 用2 0 1 1。

Lw2010铝型材技术(国际)论坛文集硅烷处理技术在铝及铝合金喷涂前处理中的应用余泉和(福建南平铝业有限公司,福建南平353000)摘要:介绍了~种新型的铬酸盐化学转化处理的替代技术——硅烷处理技术。

详细介绍了硅烷处理技术的防护机理、技术特点和硅烷处理技术存在的问题,对硅烷处理技术在铝及铝合金喷涂前处理中的应用前景进行展望。

关键词:硅烷;铝及铝合金;喷涂;前处理;前景或氟锆酸体系溶液),已经在工业上推广应用,尤1前言其在欧洲的铝罐、室内散热器和某些铝轮毂等方面目前,铝及铝合金表面处理工艺相对成熟,其已经广泛使用,但是在建筑铝门窗涂装前的化学转产品也丰富多彩。

与发达国家相比,我国铝及铝合化处理中用的并不多,其原因除了钛、锆转化处理金表面处理仍有较大差距,环境污染严重,能耗膜的耐腐蚀性还不如含铬体系之外,因为铝合金建高。

因此,未来一定时期内铝及铝合金表面处理的筑型材要求具有更高和更持久的耐候性和耐腐蚀发展趋势是开发并推广清洁环保,高效节能的性,还与钛、锆工艺处理后的化学转化膜没有颜技术。

色,造成工业控制的实际操作的判别困难有关。

因把铝置于铬酸盐、锰酸盐、钼酸盐等溶液中数此寻找工业操作容易、又具有相当于钛、锆化学转分钟,表面即可形成与铝基体表面结合良好的转化化膜的性能,甚至相当于铬化膜性能的新化学转化膜。

其中应用最广泛的是铬酸盐转化膜,但六价铬膜体系,已经刻不容缓。

有剧毒和致癌作用,在使用上受到严格限制。

硅烷转化膜正是适应当前环保的要求而受到研目前我国铝型材生产企业喷涂前的化学转化处究人员的关注。

作为新兴的铬酸盐替代技术,硅烷理基本上还是铬酸盐处理,喷涂层的品质如附着偶联剂对金属表面进行预处理具有无毒、无污染、性、耐候性和耐蚀性等都可以满足国家标准的技术处理工艺简单、适用范围广、对有机涂层和金属均指标。

问题是铬酸盐处理中六价铬的环境损害始终有良好的结合力等优点。

没有彻底解决,我国在技术上彻底告别铬酸盐处理硅烷偶联剂按其结构可分为两大类:单硅烷偶尚需时日。

金属表面硅烷处理技术的未来趋势金属表面硅烷处理是近几年进展起来的一种有望代替铬酸钝化和磷化的环保型汽车车身前处理技术,该技术通过硅烷分子(通式为X-R-Si(OR)n)水解后产生的硅羟基与金属和金属氧化物反应,以及硅烷分子自身的缩合反应形成无机/有机膜层,以浸泡方式或电化学帮助沉积方式在金属表面制备这种具有疏水性能的膜层,该膜层能对金属基体供应爱护作用,而且能够提高金属和涂层之间的附着力。

成膜过程如下。

1、在使用过程中,水解后的OXSilane分子中的SiOH基团与基体金属表面的MeOH基团形成氢键,快速吸附于基体金属表面。

水解反应:OROHRO—Si—R1+3H2OHO—Si—R1+3ROHOROH2、在干燥过程中,SiOH基团和MeOH基团进一步分散,在界面上生成Si-O-Me共价键。

SiOH(溶液)+MeOH(金属表面)=SiOMe(界面)+H2O3、剩余的OXSilane分子则通过SiOH基团之间的分散反应在金属表面上形成具有Si-O-Si三维网状结构的有机膜。

缩合反应:OHOHOH2HO—Si—R1R1—Si—O—Si—R1+H2OOHOHOH关于硅烷与金属表面的反应机理,目前讨论者伞认为是硅醇与金属表面的氧气物或水化物层发生了反应(见图1)试验证明,不带有特征官能团的硅烷无论在固相或液相中都不具有电化学活性,既不能被氧化,也不能被还原。

经过硅烷处理的电极浸泡在电解质溶液中,硅烷膜能起到阻挡层的作用,阻挡电解质、水和氧分子向金属界面区域渗透。

尽管金属表面硅烷处理技术已经比较成熟,但硅烷膜的性能一一磷化膜相比还有一些差距,现在国内外各大金属表面处理剂生产公司都在全力进行有关的讨论开发工作,信任硅烷处理技术将会像磷化技术一样带给汽车车身涂装一次革命性的创新。

硅烷技术的技术特点以及应用现状和前景摘要:硅烷技术可以替代磷化技术,给表面预处理技术带来革命性的变革。

本文介绍了硅烷技术的原理、技术特点以及应用现状和前景。

关键词:预处理、磷化、硅烷1.前言在各种金属预处理方法中,磷化处理是最为广泛采用的方法。

在家用电器、自行车、摩托车和汽车等行业中,为了保证涂层优良的耐久性和防腐蚀性能,都采用磷化处理作为涂装的前处理。

自1906年美国伯明翰的Thomas Watts Coslett首创磷化技术以来,磷化技术已有百年历史。

百年来,磷化技术经久不衰,不断发展,从30年代的锌系磷化技术和铁系磷化技术到60~70年代的改良锌系磷化技术,随后到90年代初期的无镍磷化技术,最终到2002年氧化铁系磷化技术。

随着磷化技术的不断发展创新,其应用领域越来越广,为防腐蚀事业作出了突出贡献。

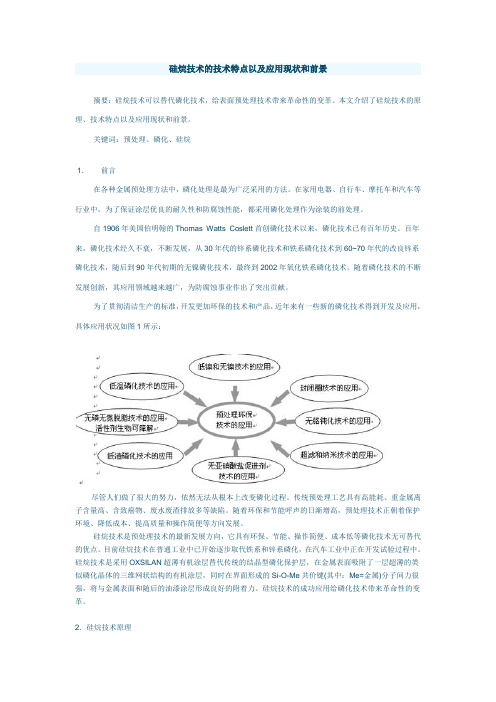

为了贯彻清洁生产的标准,开发更加环保的技术和产品,近年来有一些新的磷化技术得到开发及应用,具体应用状况如图1所示:尽管人们做了很大的努力,依然无法从根本上改变磷化过程。

传统预处理工艺具有高能耗、重金属离子含量高、含致癌物、废水废渣排放多等缺陷。

随着环保和节能呼声的日渐增高,预处理技术正朝着保护环境、降低成本、提高质量和操作简便等方向发展。

硅烷技术是预处理技术的最新发展方向,它具有环保、节能、操作简便、成本低等磷化技术无可替代的优点。

目前硅烷技术在普通工业中已开始逐步取代铁系和锌系磷化,在汽车工业中正在开发试验过程中。

硅烷技术是采用OXSILAN超薄有机涂层替代传统的结晶型磷化保护层,在金属表面吸附了一层超薄的类似磷化晶体的三维网状结构的有机涂层,同时在界面形成的Si-O-Me共价键(其中:Me=金属)分子间力很强,将与金属表面和随后的油漆涂层形成良好的附着力。

硅烷技术的成功应用给磷化技术带来革命性的变革。

2.硅烷技术原理硅烷技术的反应机理如下:2.1 在使用过程中,水解后的OXSilane分子(≡Si(OR)3)中的SiOH基团与金属表面的MeOH基团形成氢键,快速吸附于金属表面。

硅烷化成剂硅烷化成剂是一种化学物质,可用于处理各种材料表面,以增强其耐水性、耐磨性和抗腐蚀性。

本文将从以下几个方面对硅烷化成剂进行详细介绍。

一、硅烷化成剂的基本概念硅烷化成剂是一种含有硅元素的有机物,其分子结构中包含有硅-碳键和硅-氧键。

它可以与材料表面上的羟基反应,形成Si-O-Si键,从而将硅元素引入到材料表面上,并改善材料的性能。

二、硅烷化成剂的作用机理1.改善表面性能硅烷化成剂可以在材料表面形成一层亲水性较强的氧化硅层,从而提高材料的耐水性和耐久性。

同时,由于氧化硅层具有很好的抗蚀性能,因此可以有效地防止金属材料发生腐蚀现象。

2.提高附着力由于硅烷化成剂可以与材料表面上的羟基反应生成Si-O-Si键,并且该键具有很强的附着力,因此可以有效地提高材料的附着力。

3.改善耐磨性硅烷化成剂可以在材料表面形成一层硅氧化物层,从而提高材料的耐磨性和抗刮伤性能。

同时,由于硅氧化物具有很好的耐高温性能,因此可以有效地防止材料在高温环境下发生脱落现象。

三、硅烷化成剂的应用领域1.金属表面处理硅烷化成剂可以用于金属表面处理,以提高金属材料的耐蚀性和抗氧化性能。

同时,由于硅氧化物具有很好的导电性能,因此可以保持金属材料原有的导电性能。

2.建筑材料处理硅烷化成剂可以用于建筑材料表面处理,以提高其耐水性、耐候性和抗污染性能。

同时,在建筑材料中添加适量的硅烷化成剂还可以提高其强度和韧性。

3.纺织品处理硅烷化成剂可以用于纺织品表面处理,以提高其防水性和耐磨性能。

同时,硅烷化成剂还可以使纤维表面具有亲水性,从而提高纺织品的透气性和舒适性。

四、硅烷化成剂的使用方法1.表面处理前的准备工作在使用硅烷化成剂进行表面处理之前,需要对材料表面进行清洁和除油处理,以保证硅烷化成剂能够与材料表面充分反应。

2.涂覆硅烷化成剂将硅烷化成剂涂覆在材料表面上,并用刷子或喷雾器均匀涂布。

涂布后需要等待一定时间,让硅烷化成剂充分反应。

3.固化处理在涂覆硅烷化成剂后,需要对材料进行固化处理,使其形成一层坚固的氧化硅层。

第40卷第11期2004年11月1189—1194页金属学玫ACTAMETALLURGICASINICAVbl.40No.11Nov.2004PP.1189-1194铝合金表面BTSE硅烷化处理研究胡吉明-)刘惊·)张金涛·)张鉴清-,。

)曹楚南,,:)1)浙江大学化学系电化学研究室,杭州3100272)中国科学院金属研究所金属腐蚀与防护国家重点实验室,沈阳110016摘要通过极化曲线与电化学阻抗谱(EIS)等技术对LYl2铝合金表面形成的BTSE硅烷膜在NaCl溶液中的性能进行了研究.结果表明,硅烷膜的存在,一方面很大程度上增大了铝合金的耐蚀性,另一方面并不影响合金电极在腐蚀介质中的电极动力学.这意味着BTSE膜对侵蚀粒子仅起到阻挡层的作用.提出了硅烷化试样在测试溶液中的合理等效电路,并对EIS数据进行了拟合.采用正交设计方法对硅烷化工艺参数进行了优化,其中采用电极体系的极化电阻(由EIs拟合得出)来量化硅烷膜的耐蚀性.文中还对各因素对膜性能的影响规律进行了初步探讨.关键词硅烷化处理,BTSE,LYl2铝合金,防腐蚀中图法分类号TGl74.36文献标识码A文章编号0412—1961(2004)11—1189-06STUDIESoFSURFACETREATMENToFALUMINUMALLoYSBYBTSESILANEAGENT日U五m讥口11,三JULiangll,ZHANGJinta011,Z黝ⅣGJianqingl,2),CA0Chunanl,2)1)DepartmentofChemistry,ZhejiangUniversity,Hangzhou3100272)StateKeyLaboratoryforCorrosionandProtection,InstituteofMetalResearch,TheChineseAcademyofSciences,Shenyang110016Correspondent:HUJiming,associateprofessor,死f?(0571)87952318,Fax:(0571)87951895,E.mail:Kejmhu@西U.edu.cnSupportedbyNationalKeyBasicResearchandDevelopmentProgrammeofChina(No.G19990650)andNationalNaturalScienceFoundationofChina(No.50201015)Manuscriptrecei’ved2003—11—28jinrevisedform2004-03—18ABsTRACTSilanefilmspreparedfrombis_1,2一[triethoxysilyllethane(BTSE)hydrolyzedinethanol/watermixtureonLYl2aluminumalloyswerecharacterizedbydc-polarizationcurvesandelectrochemicalimpedancespectroscopy(EIS)inNaClsolution.Thepresenceofsilanefilmsobviouslyimprovesthecorrosionprotectionofalloys.ThesimilarelectrodekineticsofA1alloysinNaClelec—trolytewereobservedintheabsenceandinthepresenceofBTSEfilms,indicatingthatthesilanefilmsonlyactasabarrieragainsttheattackofcorrosivespecies.AsuitableequivalentelectricalcircuitfEEC)forsilanizedsamplesWasproposedandusedthroughouttheworktofittheEISdata.TheoptimumprocessesofBTSEfilmswereobtainedfromtheorthogonaldesign.Thecorrosionprotec—tionWasquantitativelyevaluatedbypolarizationresistance(RD)ofalloyelectrodesderivedfromEISmeasurements.TheeffectofeachfactoronfilmperformanceWasalsodiscussed.KEYWoRDSsilanetreatment,BTSE,LYl2aluminumalloy,corrosionprotectionLYl2硬铝合金因具有高的强度已被广泛应用于航空航天飞行器中.但由于含有较高的合金元素(特别是Cu元素),导致耐腐蚀性显著下降,围绕该合金在各种环境中的腐蚀研究已成为国际的热点【1,21.为解决这一问题,开+国家重点基础研究发展规划项目G19990650和国家自然科学基金项目50201015资助收到初稿日期:2003-11—28,收到修改稿日期:2004-03—18作者简介:胡吉明,男,1974年生,副教授,博士发了许多不同的铝合金表面防腐蚀处理技术,如铬酸盐钝化、磷酸盐转化处理及近期发展起来的稀土转化膜处理等工艺【3,圳.然而前两种工艺存在较严重的环境污染问题,而稀土转化膜技术的工艺较为复杂.有机硅烷化处理是近年来发展起来的一种新型金属表面防护性处理工艺,由于无污染、处理件耐蚀性好,受到人们的青睐.该工艺基于一种可以水解生成硅醇(一Si—OH)的硅烷试剂(通式为x—R7-Si(OnⅣ)。

•67 •金属表面硅烷处理技术朱丹青1,Wim J. van Ooij 1,王一建2, *,陆国建2,沈泉飞2,支波2(1.美国依科技术公司,美国 俄亥俄州 辛辛那提;2.杭州五源科技实业有限公司,浙江 杭州 310000)摘 要:根据金属腐蚀及涂层防腐原理,研究了金属表面硅烷处理工艺技术及处理后的功能特性,分别进行了中性盐雾、铜加速醋酸盐雾、电偶腐蚀、大气暴露和海水浸泡试验。

结果表明,金属表面硅烷处理工艺技术可以取代涂装前磷化及铬化处理。

该技术具有常温处理、无毒性无污染的特点,可广泛应用于涂装前处理与防腐领域。

关键词:硅烷;防腐;盐雾试验;电偶腐蚀;大气暴露;海水浸泡;涂装 中图分类号:TG178文献标志码:A文章编号:1004 – 227X (2009) 10 – 0067 – 05Silane treatment technology on metal surface // ZHUDan-qing, VAN OOIJ Wim J., WANG Yi-jian*, LU Guo-jian, SHEN Quan-fei, ZHI BoAbstract: Based on the principle of metal corrosion and coating protection, the functional properties of silane treatment technology on metal surface and its post treatment were studied, and the neutral salt spray, copper-accelerated acetic acid salt spray, galvanic corrosion, atmospheric exposure and seawater immersion tests were conducted. The results showed that the silane treatment technology on metal surface can substitute the phosphating and chromating processes of coating pretreatment. The silane treatment technology has the characteristics of normal temperature treatment, avirulence and non-pollution, and can be applied in the filed of coating pretreatment and corrosion protection. Keywords: silane; corrosion protection; salt spray test; galvanic corrosion; atmospheric exposure; seawater immersion; coatingFirst-author’s address: ECOSIL Technologies LLC, Cincinnati, Ohio, USA1 前言涂装前磷化处理的铬钝化工艺作为一种主要的金属防腐技术,广泛应用于不同的工业领域,如汽车、飞机和船舶工业等。

硅材料的表面修饰及应用硅材料是一种重要的材料,在工业生产和科学研究领域中发挥着极为重要的作用。

由于硅材料表面结构的不同,在使用过程中有不同的性质和应用。

为了使硅材料更好地适应实际需求,表面修饰是不可或缺的过程。

本文主要介绍硅材料的表面修饰及其应用。

一、硅材料表面修饰的方法1. 化学修饰化学修饰是指在硅材料表面加入化学反应性物质,对其表面进行改性。

化学修饰方法包括:硅氧烷化、硅烷化、硅烷仿生、怨妇烷化等。

这些方法适用于不同类型的硅材料。

其中,硅氧烷化是一种常见的方法,可以使硅材料表面形成亲水层,提高其亲水性。

硅烷化通过改变表面化学键的性质,使硅材料表面变为疏水性状,适用于对润湿性有要求的场合。

2. 物理修饰物理修饰是指通过物理方法改变硅材料表面的性质。

物理修饰方法包括:溅射、电子束烧结、激光抛光等。

溅射是一种通过气体靶材和高频电场产生等离子体,喷射到硅材料表面的方法。

通过控制等离子体成分和反应条件,可以使硅材料表面形成多种不同的化学键,从而改变其物理性质。

电子束烧结和激光抛光是一种可以通过集中能量将硅材料表面的原子、分子进行蒸发的方法。

这种方法的优点在于可以对硅材料的形状和尺寸进行高精度加工,是一种非常有效的表面改性方法。

二、硅材料表面修饰的应用1. 生物医学领域硅材料表面修饰后,在生物医学领域中有广泛的应用。

例如,通过硅烷化方法修饰硅材料表面,可以使其形成疏水层,将不溶性的生物材料固定在硅材料表面上。

这种方法在生物组织工程领域中有广泛应用。

硅材料还可以通过溅射方法加工制成特定形状的硅微流控芯片,并用于生物实验室中。

这种芯片可以控制微流动层的形状和尺寸,利于进行各种不同类型的实验。

2. 电子信息领域在电子信息领域中,硅材料表面修饰后,可以应用于大规模集成电路、光电子器件和传感器等领域。

例如,通过物理修饰方法进行抛光和蒸发处理,可以使硅材料表面获取更高的红外吸收率和反射性,提高红外传感器的性能。

通过化学修饰可以使硅材料表面形成亲水或疏水层,从而实现微流控芯片的制造和控制。

第18卷 第5期2 0 1 1年1 0月 金属功能材料Metallic Functional Materials Vol.18, No.5October, 2011金属表面硅烷化处理应用的研究许育东1,陈云帮1,石 敏1,王 雷1,庞志成1,丁 宁2(1.合肥工业大学材料科学与工程学院,安徽合肥230009;2.安徽蚌埠钰诚五金工贸有限公司,安徽蚌埠230023)摘 要:与磷化技术处理相比,硅烷化金属表面处理技术是一种有效的、环保的有机表面处理技术,是对金属材料表面进行有机硅烷溶液处理的过程。

概述了硅烷化处理的原理及制备工艺对对硅烷膜性能的影响,并对硅烷化金属表面处理技术进行了展望。

关键词:硅烷偶联剂;耐腐蚀;表面处理中图分类号:TG156.8 文献标识码:A 文章编号:1005-8192(2011)05-0066-04Surface Treatment Application ofSilane on MetalsXU Yu-dong1,CHEN Yun-bang1,SHI Min1,WANG Lei 1,PANG Zhi-cheng1,DING Ning2(1.School of Materials Science and Engineering,Hefei University of Technology,Hefei 230001,Anhui,China.2.Bengbu Yucheng Hardware Industry &Trade Co.,Ltd,Bengbu 230023,Anhui,China)Abstract:Silane surface treatment on metal surfaces has been regarded as a more environmentally friendly and effec-tive organic surface treatment method in comparison with phosphating treatment.Generally speaking,silane surfacetreatment is actually aprocess in which a silane solution is applied on the surfaces of metals.The effects of mainprinciples and preparation technology of silane treatment on the film properties of silane are summarized and themain development treads of silane surface treatment on metals are pointed out.Key words:silane coupling agent;corrosion resistance;surface treatment基金项目:合肥工业大学博士学科点专项科研基金。

作者简介:陈云帮(1986-),男,汉族,安徽宿州人,硕士研究生,主要从事金属材料及表面处理的研究。

E-mail:bety88@126.com通讯作者:石 敏(1965-),男,汉族,博士,副教授,硕士生导师.Email:shimin@mail.hf.ah.cn;王 雷(1980-),男,汉族,山西运城人,工学博士,E-mail:leiw03@126.com 从1906年美国伯明翰的Thomas Watts Cosl-ett首创磷化技术以来,锌系磷化技术、铁系磷化技术、改良的锌系磷化技术、无镍磷化技术以及氧化铁系磷化技术在金属表面预处理领域中的应用越来越广。

汽车、家电的一些零部件涂装的前处理一般都采用磷化处理技术,尽管磷化处理技术在生产上已获得广泛的应用,但其处理工艺[1]具有耗能多、重金属离子含量超标、含有致癌物质、废水废渣排放多等缺点,对环境及人们的生活造成极大的危害。

随着人们对环保意识的不断增强以及磷化处理技术已不能适应国家对涂装行业的环保性要求,人们开始对新型环保、节能、低排放的金属表面前处理技术进行深入广泛的研究[6]。

材料表面的硅烷化处理[2]是利用有机硅的特殊分子结构对金属或非金属材料进行表面处理的过程,其处理工艺[3,4]优点:(1)处理过程不含磷,无有害的重金属离子;(2)处理步骤少,时间短,控制简便,无需表调;(3)处理过程无需加温且不产生沉渣,槽液可重复使用;(4)能够有效提高油漆和基材的结合力[5];(5)可共线处理铁、锌、铝等多种基材。

目前硅烷技术在欧美的普通工业,如家用电器、汽车零部件、机械及电信设备等领域得到应用,并将逐步取代铁系和锌系磷化[7,8]。

德国凯密特尔公司和美国依科公司的硅烷表面处理技术已在欧洲和美国获得广泛应用。

2003年,硅烷化处理技术在德国宝马汽车公司进行了试验,测试结果达到了宝马的测试指标。

随后硅烷化处理技术在欧美一些国家的汽车公司进行了整车或车身零部件的测试。

1 硅烷化处理工艺1.1 硅烷处理技术的原理[26]硅烷分子含有2种不同的化学官能团[1],一端能与无机材料(如玻璃纤维、硅酸盐、金属及其氧化物)表面的羟基发生反应生成共价键,另一端与树脂结合生成共价键,从而使2种不同性质的材料结合起来,达到提高复合材料性能的作用,其成膜过程如下[11]:第一步,硅烷偶联剂的水解:X-Si(OR)n+nH2O→X-Si(OH)n+nROH第二步,硅烷偶联剂水解后所形成的硅醇与金属基体表面的MeOH反应生成Si-O-Me共价键:-SiOH+Me-OH→Me-O-Si-+H2O第三步,硅醇在金属表面偶联交叉结合形成的网状保护膜层:-SiOH+HO-Si→-Si-O-Si-+H2O硅烷膜成膜后与金属基体形成共价键,剩余的硅醇脱水缩合,交联形成网状覆盖膜层,如图1所示:图1 硅烷化成膜的微观结构Fig.1 Microstructure of silanized films1.2 硅烷处理对基体的要求经研究[20]发现硅烷可有效作用于铝、镁、铁、铜、锌及他们的合金的防护,但硅烷的分子结构对硅烷化处理后的金属基体与涂层的结合力具有很大的影响。

Van Ooij等研究硅烷分子结构对不同金属基体的适应性,认为不同分子结构的硅烷不仅对不同金属基体的适应性不同,而且有很多因素很难预测。

在硅烷处理工艺中,金属基体的前处理是非常重要的,处理的效果直接影响硅烷膜的质量及后期涂装,研究表明[22,23],金属硅烷化处理时必须使用无磷脱脂剂对金属进行清洗,用以除去金属表面的油污和杂质,然后用含有NaNO2的稀碱液清洗经过除油的金属基体,再用清水浸洗,并用纯水将工件清洗干净后才可进入硅烷处理液进行处理。

1.3 硅烷偶联剂的选择硅烷偶联剂[9](简称“SCA”或“硅烷"),最早是20世纪40年代由美国的联合化合物公司和道康宁公司首先开发的,主要用于以硅酸盐、二氧化硅为填料的塑料和橡胶的加工及其性能的改进。

硅烷既可以作为过渡层,改善涂层在金属表面的附着力[10,15,16]。

也可以作为防腐层,其防腐性能优于磷化膜[17]。

试验表明[18],硅烷偶联剂分子结构的Si-O键数目越多,与金属基材结合的机会就越多,所形成的网状结构覆盖硅烷膜层愈致密,对金属基材的防腐蚀效果越好。

硅烷偶联剂有疏水性和亲水性两种[19],对于疏水性硅烷,溶解时需要大量的有机溶剂如乙醇、甲醇等加以辅助溶解。

为了使硅烷水解产生足够量的硅醇,在使用前需要熟化一段时间,如果熟化不充分,则不能生成硅醇或者生成少量的硅醇,此时的硅烷在金属基材上主要是物理吸附,不能形成化学键,故硅烷膜与基材结合不牢,影响后期涂装效果。

而亲水性硅烷水解速度快,从而形成大量的硅醇,而硅醇交联聚合迅速浑浊,也不能在金属表面形成良好的硅烷膜[14]。

因此选择合适的硅烷偶联剂[21]在实际的工业生产中具有很重要的意义。

近年来,硅烷偶联剂在金属表面处理(改性)中的作用逐渐被人们所认识[13,14]。

2010年11月,蚌埠市钰诚五金工贸有限公司对这种新型表面处理材料进行了研究,通过纳米溶胶改性硅烷膜改善金属表面抗腐蚀性能,并取得了良好的效果,在企业中的应用得到了肯定。

1.4 硅烷膜的防腐蚀性耐蚀性是直接体现硅烷膜性能的一个重要特征,Chen[24]等人利用硫酸铜点滴、线性极化、电化学阻抗等试验,对经硅烷和铬酸盐表面处理后的冷轧76第5期 许育东等:金属表面硅烷化处理应用的研究板的耐蚀性进行了比较,结果表明经硅烷表面处理后不但提高了基材的耐蚀性能,还提高了基材与涂层的结合力,与铬酸盐钝化具有相同的效果。

同时Zhu[25]等人也对金属表面硅烷化处理后的金属试片进行了中性盐雾、铜加速醋酸盐雾、电偶腐蚀、大气暴露和海水浸泡试验,结果表明,金属表面硅烷化处理工艺技术可以取代涂装前磷化及铬钝化处理。

基于冷轧板的硅烷化处理已取得了很大的进步,对于有色金属板的硅烷化处理的耐蚀性,Hao[26]等人对硅烷化表面处理的镀锌板进行了中性盐雾实验、盐水浸泡实验,结果表明硅烷化处理工艺简单,成本较低,经硅烷处理液钝化后,耐蚀性明显提高。

同时Zeng等人[12]将镀锌钢板经表面处理后涂覆硅烷,在3.5%NaCl溶液中的电化学极化曲线测试和交流阻抗表明,涂覆硅烷膜后能够明显地抑制腐蚀过程,显著降低了镀锌板的腐蚀速率,耐蚀效果较好。

为了进一步增强硅烷膜的耐蚀性,Wu[27]等人将硅烷化热镀锌钢板用钼酸盐溶液进行封闭后处理,并采用SEM观测、NSS实验、盐水全浸实验和电化学技术研究了所得的复合膜层的表面形貌和耐蚀性,结果表明:经钼酸盐溶液封闭处理后,硅烷膜的空隙被填充,在镀锌层表面形成了硅烷膜和钼酸盐转化膜构成的完整致密的复合膜,膜层具有一定的“自愈”能力,其耐蚀性优于常规铬酸盐钝化膜。

2 制备工艺对硅烷膜性能的影响金属表面硅烷膜的性能的影响因素包括[29]:硅烷液的浓度,硅烷液的pH值,硅烷偶联剂的水解时间以及金属基体在硅烷液中的浸渍时间,处理后的老化温度及老化时间等。

为了探究这些因素对硅烷化处理成膜的影响,Wang等[28]人对这些工艺因素进行了研究,试验结果表明不同水解试剂、硅烷溶液的浓度、水解时间和老化温度及时间等对膜的性能都有着明显的影响,其中水解试剂(水+甲醇)浓度l0%左右、水解时间48h、老化成膜温度100~200℃、时间1h,所获硅烷膜性能较好[12]。

同时还说明,水解时间对膜性能的影响大于浓度对膜性能的影响。

与此同时徐溢等[30]人利用反射吸收红外光谱对金属基体表面硅烷成膜的研究表明:在处理时的2min内,硅烷分子以化学键合方式不停地吸附到金属表面(吸附基本上是瞬间完成的),所形成的硅烷膜的厚度也在不断地增长;但2min以后,所形成的膜的厚度已不再增长,同时表明了硅烷膜的性质和浸渍时间无关。