我国非高炉炼铁的现状及前景.

- 格式:ppt

- 大小:246.50 KB

- 文档页数:21

谈现代冶金中的高炉炼铁作者:吴江王同伦来源:《商品与质量·学术观察》2013年第02期摘要:本文针对高炉炼铁工艺的生产现状进行了其技术性研究,使其高炉炼铁具有规模大、效率高、成本低等诸多优势,随着技术的发展,高炉正朝着大型化、高效化和自动化迈进。

实现渣铁分离。

已熔化的渣铁之间及与固态焦炭接触过程中,发生诸多反应,最后调整铁液的成分和温度达到终点。

关键词:高炉炼铁发展高炉是炼铁的专用设备。

虽然近代技术研究了直接还原、熔融技术还原等冶炼工艺,但它们都不能取代高炉,高炉生产是目前获得大量生铁的主要手段。

高炉生产是可持续的,他的一代寿命从开炉到大修的工作日一般为7-8年,有的已达到十年或十年以上。

高炉炼铁具有规模大、效率高、成本低等诸多优势,随着技术的发展,高炉正朝着大型化、高效化和自动化迈进。

一、我国钢铁工业生产现状近代来高炉向大型化发方向发展,目前世界上已有数座5000立方米以上容积的高炉在生产。

我过也已经有4300立方米的高炉投入生产,日产生铁万吨以上,日消耗矿石等近2万吨,焦炭等燃料5千吨。

这样每天有数万吨的原、燃料运进和产品输出,还需要消耗大量的水、风、电气,生产规模及吞吐量如此之大,是其他企业不可比拟的。

二、加入世贸对我国钢铁经济的影响钢铁工业是人类社会活动中占有着极其重要的地位,对发展国民经济起着极其重要的作用。

无论工业、农业、交通、建筑及国防均离不开钢铁。

一个国家的钢铁生产水平,就直接反映了这个国家的科学技术发展和人民的生活水平。

那么自中国加入世贸组织之后,自2001年底以来,全球钢铁价格已上涨2倍,提升了该行业的盈利水平。

同期,由所有上市钢铁公司股价构成的全球钢铁股价格综合指数,表现超过所有上市公司平均股价表现近4倍。

2003年,中国钢铁净进口量(进口减去出口)约为3500万吨。

但今年,预计中国钢铁净出口量大约为5000万吨。

假设这种趋势持续下去,中国钢铁公司出口量的上升,的确有可能影响全球钢铁行业的前景。

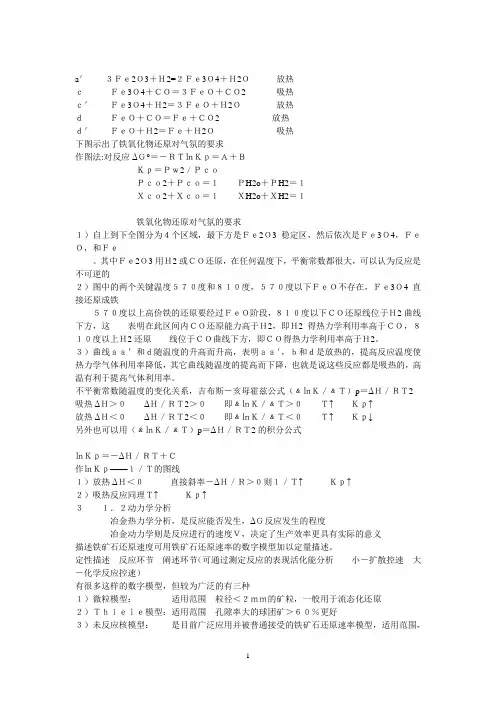

a'3Fe2O3+H2=2Fe3O4+H2O放热cFe3O4+CO=3FeO+CO2 吸热c'Fe3O4+H2=3FeO+H2O放热dFeO+CO=Fe+CO2放热d'FeO+H2=Fe+H2O吸热下图示出了铁氧化物还原对气氛的要求作图法:对反应ΔG°=-RT㏑Kp=A+BKp=Pw2/PcoPco2+Pco=1PH2o+PH2=1Xco2+Xco=1XH2o+XH2=1铁氧化物还原对气氛的要求1)自上到下全图分为4个区域,最下方是Fe2O3稳定区,然后依次是Fe3O4,FeO,和Fe。

其中Fe2O3用H2或CO还原,在任何温度下,平衡常数都很大,可以认为反应是不可逆的2)图中的两个关键温度570度和810度,570度以下FeO不存在,Fe3O4直接还原成铁570度以上高价铁的还原要经过FeO阶段,810度以下CO还原线位于H2曲线下方,这表明在此区间内CO还原能力高于H2,即H2得热力学利用率高于CO,810度以上H2还原线位于CO曲线下方,即CO得热力学利用率高于H2。

3)曲线aa'和d随温度的升高而升高,表明aa',b和d是放热的,提高反应温度使热力学气体利用率降低,其它曲线随温度的提高而下降,也就是说这些反应都是吸热的,高温有利于提高气体利用率。

不平衡常数随温度的变化关系,吉布斯-亥母霍兹公式(﹠㏑K/﹠T)p=ΔH/RT2吸热ΔH>0ΔH/RT2>0即﹠㏑K/﹠T>0T↑Kp↑放热ΔH<0ΔH/RT2<0即﹠㏑K/﹠T<0T↑Kp↓另外也可以用(﹠㏑K/﹠T)p=ΔH/RT2的积分公式㏑Kp=-ΔH/RT+C作㏑Kp——1/T的图线1)放热ΔH<0直接斜率-ΔH/R>0则1/T↑Kp↑2)吸热反应同理T↑Kp↑31.2动力学分析冶金热力学分析,是反应能否发生,ΔG反应发生的程度冶金动力学则是反应进行的速度V,决定了生产效率更具有实际的意义描述铁矿石还原速度可用铁矿石还原速率的数字模型加以定量描述。

21Metallurgical smelting冶金冶炼传统高炉炼铁流程面临的问题和应对策略张国良(江苏沙钢集团有限公司,江苏 张家港 215625)摘 要:我国的钢铁制造过程主要因为工期较长,进而让传统的高炉钢铁工业消耗了大量的资源,并且占了钢铁产业的很大比重,与此同时还排放了大量的污染物。

从企业的生产能力根源出发,阐述了高炉炼铁的基本概念和目前我国高炉炼铁的现状并提出相对应的措施。

关键词:传统高炉炼铁;流程;问题;应对策略中图分类号:TF54 文献标识码:A 文章编号:11-5004(2021)12-0021-2收稿日期:2021-06作者简介: 张国良,男,生于1982年,江苏太仓人,工程硕士,工程师,研究方向:高炉炼铁。

众所周知,高炉钢作为一个高耗能行业,必须解决资源短缺对正常生产的影响。

为此,炼铁行业创新生产体制,改变对化石能源的过度依赖现象,顺应时代发展潮流,积极寻找绿色替代能源,应用低碳绿色钢铁技术。

进而实现工业、经济、环境协调可持续发展。

1 高炉炼铁的意义和作用钢铁的制作工艺喝过程是钢铁工业发展的重要基础,钢铁工业的历史发展贯穿于整个炼铁的流程,钢铁工业最大的特征是高消耗、高污染。

当前,我国钢铁生产用铁量约二十吨,原料也接近二十吨,钢铁生产过程中污染的能源和废气占钢铁公司能耗的大部分,并且还会同时间产出大量的废气和有害气体。

当前炼铁技术主要采用高炉炼铁,世界钢铁生产大约10亿吨,但是高炉钢的产量不到10万吨,这里面占比重不到百分之一。

2 我国传统高炉炼铁技术发展现状(1)钢铁排放和烟气治理技术走在世界前列。

随着环保政策的日益严厉,部分排放指标远高于发达国家的标准,钢铁排放和烟气治理技术得到了大量的研发和应用,而一些技术和工艺已经进入世界先进行列。

如今,不少企业大举注资,重新洗牌环保,尽可能实现“超净排放”,并利用污染天气时政府允许的“不限产、不限产”优惠政策[1]。

(2)高炉炼铁技术具有稳定的进步速度。

高炉炼铁技术未来的发展作者:康秀庭来源:《城市建设理论研究》2013年第28期摘要:高炉是炼铁的专用设备。

虽然近代技术研究了直接还原、熔融技术还原等冶炼工艺,但它们都不能取代高炉,高炉生产是目前获得大量生铁的主要手段。

笔者首先分析了我国高炉炼铁技术现状,基于此,展望了高炉炼铁技术未来的发展。

关键词:高炉炼铁、现状、未来发展中图分类号: TF325.6 文献标识码: A一、前言二十一世纪也是高炉炼铁“变革的世纪”,期望在新时期钢铁产业能够进入资源、能源和环境的和谐,这是确立炼铁业持续发展的重要关键。

我国许多高炉已经感到当前形势的变化,并采取了相应的措施。

对高炉炼铁技术发展的方向有了新的认识,为振兴炼铁工业打下了基础。

二、我国高炉炼铁技术现状分析由于钢材的应用灵活广泛、具有良好的成本效益和优异的可回收利用性,使得钢铁成为支撑现代工业化社会可持续发展的基础材料。

在国民经济快速发展的拉动下,中国钢铁工业进入快速发展阶段,这也带动了高炉炼铁的快速发展。

伴随着中国生铁产量的高速增长,中国高炉炼铁技术水平也取得了一定进展。

由于生铁产量的高速增长造成了全国铁矿石,焦炭供应紧张,价位攀升,质量下降,成分不稳定,导致了部分高炉技术经济指标下滑。

表现在入炉品位虽提高,但入炉焦比升高,喷煤比下降等现象。

三、高炉炼铁原理分析炼铁过程实质上是将铁从其自然形态一一矿石等含铁化合物中还原出来的过程。

炼铁方法主要有高炉法、直接还原法、熔融还原法等,其原理是矿石在特定的气氛中(还原物质CO,H2,C;适宜温度等)通过物化反应获取还原后的生铁。

生铁除了少部分用于铸造外,绝大部分是作为炼钢原料。

高炉炼铁是现代炼铁的主要方法,钢铁生产中的重要环节。

这种方法是由古代竖炉炼铁发展、改进而成的。

尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。

高炉冶炼炼铁技术工艺及应用分析摘要:社会经济迅猛发展,对钢铁产业的生产方式提出了更多要求。

高炉冶炼面临的主要问题在于低碳环保的挑战、高炉技术的变迁与资源能源的竞争等方面,唯有不断改进优化高炉冶炼炼铁技术的生产流程与工艺,加强固体炉料区、炉内软熔区等关键环节的控制,减少炼铁能耗与污染排放,才能推动我国重工业稳中求进发展。

关键词:高炉冶炼炼铁技术工艺应用1 高炉冶炼炼铁技术分析(1)喷吹生物质及木炭技术。

生物质在炼铁工艺中属于新能源,是指动植物与微生物新陈代谢后的有机物,可在热解方面通过碳化减少二氧化碳排放。

在高炉炼铁工艺中应用生物质与废塑料,能够减少人力物力等资源消耗,同时能在高炉喷吹中取代粉还原剂,在控制二氧化碳含量与降低高炉恒温带温度、提高原料还原能力等方面的特征优势可以与煤粉等同。

(2)粒煤喷吹技术。

高炉粒煤喷吹技术在国外发达国家广泛被应用,凭借不易爆炸、节约能源、节省设备投资、降低生产成本等特征优势,在高炉冶炼领域得到了广泛发展。

(3)铁焦技术。

铁焦技术是指在煤矿生产过程中,将铁矿粉与低价格的微粘或非粘结煤等生物原料进行混合,经过连续式炉的加热干馏获得三成或七成铁焦,再利用专业设备与相应方式完成冶炼,冶炼成果可以与原始技术等同。

利用铁焦取代原有物质,不仅提高了反应速率,同时节省了煤炭资源。

尤其是铁焦含量超过30%的,可获得理想的冶炼成果。

这项技术仅在发达国家应用,仍处于摸索性前进阶段,有较大的进步空间。

(4)氧气高炉关键技术。

首先是PSA技术(变压吸附技术)。

气体吸附分离技术的原理主要以气体组分在固体材料上的差异吸附特性为主,通过周期性压力变换以及气体提纯分离得出实现。

技术是一种高科技含量的比较成熟的制氧技术,有着制氧工艺流程简单、设备投资低、自动化水平高、操作维护简便、节能等优势特征,随着节能降耗技术的大力推广,PSA技术的市场将不断拓展。

其次是CCS(碳捕集与封存技术)技术,是指封存捕集到的二氧化碳,减少其排放到大气中对环境的影响。

我国高炉平均焦比一、引言焦比是指高炉炼铁过程中每生产一吨生铁所消耗的焦炭量。

在我国钢铁行业中,高炉平均焦比是一个重要的经济和技术指标,它直接影响到生铁的生产成本和企业的经济效益。

本文将对我国高炉平均焦比的现状及影响因素进行分析。

二、我国高炉平均焦比的现状近年来,我国钢铁行业经历了快速的发展,高炉平均焦比呈现出不断下降的趋势。

然而,与国际先进水平相比,我国高炉平均焦比仍然较高,这表明我国钢铁企业在节能减排和降低生产成本方面还有很大的提升空间。

三、影响我国高炉平均焦比的因素1. 原料质量:原料质量是影响高炉焦比的重要因素。

如果原料中杂质含量高,会导致焦比升高,生产成本增加。

因此,提高原料质量是降低高炉焦比的重要措施。

2. 炼铁技术:炼铁技术的进步也是降低高炉焦比的关键因素。

通过采用先进的炼铁工艺和技术,可以提高生铁的产量和质量,同时降低焦比的消耗。

3. 操作水平:高炉操作水平的提高也是降低焦比的重要因素。

操作水平的提高可以优化高炉的工况,提高生铁的产量和质量,降低能耗和物耗。

4. 节能减排技术:采用先进的节能减排技术可以有效降低高炉的能耗和污染物排放,从而降低生产成本和焦比消耗。

例如,采用余热回收技术、煤气回收技术等。

5. 经济因素:经济因素也是影响高炉焦比的重要因素。

在经济低迷时期,钢铁企业往往会采取降低生产成本的方式来维持经营,这可能会导致高炉焦比的上升。

相反,在经济繁荣时期,钢铁企业可能会增加投入,采用更先进的工艺和技术来降低高炉焦比。

四、结论与建议我国钢铁企业在降低高炉平均焦比方面取得了一定的成果,但与国际先进水平相比仍存在一定差距。

为了进一步降低高炉平均焦比,提高企业的经济效益和竞争力,建议采取以下措施:1. 加强原料管理,提高原料质量,降低杂质含量,从而降低焦比消耗。

2. 推动炼铁技术的研发和应用,采用先进的工艺和技术,提高生铁的产量和质量,降低能耗和物耗。

3. 加强高炉操作管理,提高操作水平,优化高炉工况,降低能耗和物耗。

高炉渣处理技术的现状及发展趋势1. 引言高炉渣是指在炼铁过程中产生的固体废弃物,主要由铁矿石中的非金属成分经冶炼后形成。

高炉渣处理是炼铁行业中的一个重要环节,不仅涉及环保问题,还能通过有效处理提取出有价值的资源,对于实现循环经济具有重要意义。

本文将介绍高炉渣处理技术的现状及发展趋势。

2. 高炉渣处理技术的现状目前,高炉渣处理技术主要分为物理方法和化学方法两大类。

2.1 物理方法物理方法是利用高炉渣的物理性质来实现处理和利用,常见的有磁选法、风选法和重选法等。

2.1.1 磁选法磁选法利用高炉渣中的磁性物质与非磁性物质的差异,通过磁力对高炉渣进行选择性分离。

这种方法可以实现高炉渣中铁资源的回收,但对于非磁性物质的处理效果较差。

2.1.2 风选法风选法是利用高炉渣中的颗粒间的比重、形状和粒径等差异,通过风力对高炉渣进行分离和分类。

这种方法处理效果较好,可以实现高炉渣的资源化利用和减少对环境的污染。

2.1.3 重选法重选法是利用高炉渣中成分的密度差异进行分离,将密度大的部分分离出来。

这种方法可以有效分离出高炉渣中的重金属等有价值的资源。

2.2 化学方法化学方法主要是利用化学反应和物质间的相互作用来实现高炉渣的处理和利用,常见的有酸浸法、碱浸法和微生物处理法等。

2.2.1 酸浸法酸浸法利用酸性溶液对高炉渣进行溶解和分离。

这种方法可以高效地分离出高炉渣中的有价值金属资源。

2.2.2 碱浸法碱浸法是利用碱性溶液对高炉渣进行溶解和分离。

这种方法可以有效地去除高炉渣中的有毒物质和污染物,并实现高炉渣的资源化利用。

2.2.3 微生物处理法微生物处理法利用特定的微生物对高炉渣中的某些成分进行代谢和转化。

这种方法对于处理高炉渣中的有机物具有一定的效果,但对于无机物的处理效果较差。

3. 高炉渣处理技术的发展趋势随着社会对环保和资源利用的要求越来越高,高炉渣处理技术也在不断创新和发展。

3.1 综合利用未来的高炉渣处理技术将更加注重综合利用,将其作为资源而不是废物来处理。