镁合金铸态和挤压态组织观察实验指导书

- 格式:docx

- 大小:144.45 KB

- 文档页数:7

镁合金挤压织构镁合金是一种重要的结构材料,在各个领域都有广泛的应用。

本文将从镁合金的制备方法、挤压工艺和织构特性等方面进行探讨,并对其优缺点进行评估。

一、镁合金的制备方法镁合金的制备方法主要有熔融法和粉末冶金法两种。

1. 熔融法:熔融法是将镁和其他合金元素加热至其熔点以上,然后通过混合、合金化和冷却等工艺步骤得到镁合金。

这种方法适用于制备大规模和复杂形状的零件,但成本较高。

2. 粉末冶金法:粉末冶金法是将镁和其他合金元素的粉末混合,并通过压制和烧结等工艺步骤得到镁合金。

这种方法具有较好的形貌和尺寸控制能力,适用于制备高纯度和复杂形状的零件。

二、镁合金的挤压工艺挤压是一种常用的镁合金加工方法,它通过将镁合金坯料推入模具中,通过模具的空间限制来获得所需形状的零件。

挤压工艺具有简单、高效、节能等优点,可制备大批量、高强度和高精度的镁合金零件。

1. 挤压过程:挤压包括预变形、热挤压和冷挤压三个步骤。

预变形是通过热轧、酸洗等工艺将原始镁合金坯料进行塑性变形,以增加其可挤压性。

热挤压是将预变形的坯料加热至挤压温度,然后通过挤压机械将坯料挤压成所需形状。

冷挤压是将热挤压得到的坯料在室温下进行进一步挤压和整形。

2. 挤压参数:挤压参数对镁合金的织构、力学性能和表面质量等有着重要影响。

主要包括挤压温度、挤压速度、挤压比例和挤压模具布局等。

三、镁合金的织构特性织构是指材料的晶粒方向和分布的有序性。

镁合金的织构特性会影响其力学性能、塑性变形和腐蚀行为等。

主要有以下几种类型的织构:1. 基体织构:镁合金的基体织构主要取决于合金元素类型和含量、加工工艺和热处理条件等。

常见的基体织构有强材织构和弱材织构等。

2. 绕组织织构:镁合金在挤压过程中,由于晶粒在挤压方向上的流动,会导致晶粒绕组织织构的形成。

这种织构会影响镁合金的力学性能和塑性变形行为。

3. 易位织构:易位织构是指由于位错运动和晶粒滑移导致的晶粒方向发生变化。

易位织构会影响镁合金的蠕变行为和高温强度等。

实验一有色合金显微组织观察与分析一、实验目的1. 观察常见的铝合金、铜合金、镁合金及轴承合金等有色金属试样的显微组织特征。

2. 了解有色金属中合金元素对其组织和性能的影响。

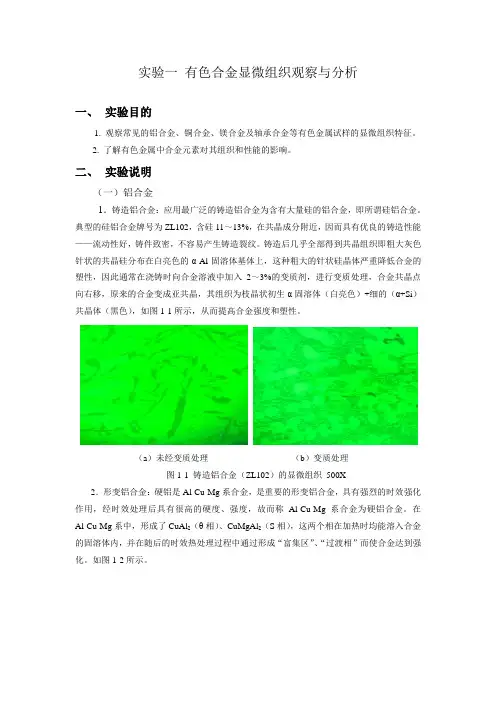

二、实验说明(一)铝合金1.铸造铝合金:应用最广泛的铸造铝合金为含有大量硅的铝合金,即所谓硅铝合金。

典型的硅铝合金牌号为ZL102,含硅11~13%,在共晶成分附近,因而具有优良的铸造性能——流动性好,铸件致密,不容易产生铸造裂纹。

铸造后几乎全部得到共晶组织即粗大灰色针状的共晶硅分布在白亮色的α-Al固溶体基体上,这种粗大的针状硅晶体严重降低合金的塑性,因此通常在浇铸时向合金溶液中加入2~3%的变质剂,进行变质处理,合金共晶点向右移,原来的合金变成亚共晶,其组织为枝晶状初生α固溶体(白亮色)+细的(α+Si)共晶体(黑色),如图1-1所示,从而提高合金强度和塑性。

(a)未经变质处理(b)变质处理图1-1 铸造铝合金(ZL102)的显微组织500X2.形变铝合金:硬铝是Al-Cu-Mg系合金,是重要的形变铝合金,具有强烈的时效强化作用,经时效处理后具有很高的硬度、强度,故而称Al-Cu-Mg系合金为硬铝合金。

在Al-Cu-Mg系中,形成了CuAl2(θ相)、CuMgAl2(S相),这两个相在加热时均能溶入合金的固溶体内,并在随后的时效热处理过程中通过形成“富集区”、“过渡相”而使合金达到强化。

如图1-2所示。

(a)铸态(b)时效板材图1-2 硬铝(ZL12)的显微组织 100X(二)铜合金1. 普通黄铜普通黄金是Cu-Zn合金,其含锌量均在45%以下,根据Cu-Zn合金状态图,含锌量在32%以下的黄铜(如H80、H70)为α相固溶体的单相组织;而含锌量在32~45%之间的黄铜(H62、H59)则为(α+β)两相组织。

(1)α单相黄铜:含锌在36%以下的黄铜属单相α固溶体,典型牌号有H70。

铸态组织为α固溶体呈树枝状,经变形和再结晶退火,其组织为多边形晶粒,有退火孪晶。

镁合金挤压剪切复合变形的组织与性能研究的开题

报告

一、研究背景

随着工业化进程的加速,镁合金作为一种新型轻质材料,受到了广

泛关注。

但是,镁合金的塑性变形能力比较差,制约了其在工业领域的

应用。

因此,如何提高镁合金的塑性变形能力,是当前镁合金研究领域

的热点问题。

目前,已有许多研究证实,通过挤压剪切复合变形可以明显提高镁

合金的塑性变形能力。

同时,该方法还可以使材料组织均匀化、晶粒细

化和生成高密度的位错和转角。

但是,目前对于镁合金挤压剪切复合变

形机理的研究仍然不够深入,且对于材料的微观组织与力学性能的研究

也没有得到充分的探究。

二、研究内容

本研究拟选取常用的AZ31B镁合金为研究对象,以挤压剪切复合变形工艺为手段,对镁合金的组织与性能进行研究。

具体内容如下:

1. 选择合适的挤压剪切复合变形工艺参数,并对制样过程进行优化。

2. 利用金相显微镜和透射电子显微镜等手段,对材料的微观组织、

晶粒细化和位错等进行定量和定性的表征。

3. 利用万能试验机和硬度计等手段,对材料的力学性能进行测试和

分析,并探究材料力学性能与微观组织的关系。

4. 将研究结果与传统热加工方法制备的镁合金材料进行对比,评估

挤压剪切复合变形工艺的优越性。

三、研究意义

本研究将有助于深入探究镁合金挤压剪切复合变形的机理,揭示其对材料组织和性能的影响规律,并为探究新型轻质合金材料的制备及应用提供理论和实验基础。

同时,研究结果还可以为工业领域的轻量化设计提供新思路和新材料。

铸态az31b镁合金热压缩实验研究

本文旨在研究铸态AZ31B镁合金的热压缩性能。

该实验采用试样加热至不同温度(250℃、300℃、350℃)后,在约定应变速率(0.1/s、0.01/s)下进行热压缩实验。

通过实验得到的压缩应力-应变曲线,结合金相分析和显微组织观察,分析了铸态AZ31B镁合金的高温形变行为及其影响因素。

实验结果表明,试样温度与应变速率对铸态AZ31B镁合金的流变行为均有较大影响。

在温度和应变速率不断升高的情况下,铸态AZ31B 镁合金的屈服强度、流变应力和应变硬化能力均呈现出明显增加的趋势;而延伸率则呈下降趋势。

此外,金相分析还发现,铸态AZ31B镁合金在高温下易发生晶粒长大现象,这也对其高温形变行为产生了一定的影响。

综上所述,铸态AZ31B镁合金在高温下具有较好的可塑性和形变能力,但在高温条件下其晶粒会发生明显的长大现象。

因此,在实际生产中需注意合理控制加热温度和应变速率等参数,以保证该合金在高温下具有良好的力学性能。

镁合金(Mg-8Al-xCa-1Sr-0.5Mn)实验方案

X=1, 2, 4, 6

第一阶段:(了解镁合金)(10天)

1、查找资料,阅读文献,完成绪论。

2、翻译一篇英文文献。

第二阶段:(课题试验)(10天)

1、磨试样2块(铸态:C;热处理态:H)

粗磨——细磨——抛光——腐蚀

2、照金相组织(x50,x100,x200,x500)

每个放大倍数拍照5张,选取典型组织。

3、SEM扫描(拍照3张)

第三阶段:完成论文第一章(7天)

1、磨挤压试样1块(挤压态:E)

2、照金相组织:(x50,x100,x200,x500)拍照5张

3、SEM扫描(拍照3张)

第四阶段:时效处理(15天)

1、观察分析挤压组织与铸态,热处理态组织,得出结论。

2、对挤压试样进行时效处理(三种处理方案:温度:170℃;时效时间:6h,18h,

30h;标号A1,A2, A3)

3 、对三种试验做硬度试验测试,得出硬度最大试样,Ax。

将Ax试样做拉伸片

(2个),同时,磨Ax试样1块。

4、对试样Ax照金相组织,SEM扫描图;同时对拉伸断口照SEM扫描图

第五阶段:完成毕业论文并进行答辩。

AZ91镁合金型材挤压工艺研究①杨忠旺,陈振华,夏伟军,陈 鼎(湖南大学材料科学与工程学院,湖南长沙410082)摘 要:采用自行设计的平面分流挤压模,研究了铸锭固溶处理、挤压温度和挤压速度等工艺参数对AZ91镁合金型材成形性能的影响规律。

研究结果表明,铸锭固溶处理可消除铸造组织中的枝晶偏析,减少析出相的数量并使其由片状连续网状分布变为点状随机分布,合适的固溶温度为460℃,固溶时间10~15h 。

挤压温度和挤压速度是影响镁合金型材挤压成形的关键工艺参数,AZ91镁合金型材的合适挤压温度为380℃左右,挤压速度为5mm /s,此时型材表面光滑且焊合良好。

关键词:AZ91镁合金;型材;固溶处理;挤压温度中图分类号:TG146.22文献标识码:A文章编号:0253-6099(2008)03-0099-03Study on Extrusi on Techn i ques for AZ 91Magnesi u m Alloy ProfilesY ANG Zhong 2wang,CHE N Zhen 2hua,X I A W ei 2jun,CHE N D ing(School of M ateria ls Science and Engineering,Hunan U niversity,Changsha 410082,Hunan,Ch ina )Abstract:The effects of extrusi on para meters including s oluti on treat m ent and extrusi on te mperature and s peed on the for mability of AZ91magnesium all oy p r ofiles were investigated using self 2designed porthole die .The results revealed that the s oluti on treat m ent could eli m inate dendritic segregati on in the cast structure and induce the change of p reci p itated phase fr om continuous net w ork t o dis persed particles .The p r oper te mperature and ti m e f or s oluti on treat m ent were 460℃and 10~15hours,res pectively .The extrusi on te mperature and s peed were the key para meters for the p reparati on ofAZ91magnesiu m p r ofiles .The op ti m ized values were 380℃and 5mm /s,res pectively .Key words:AZ91magnesium;p r ofiles;s oluti on treat m ent;extrusi on te mperature 镁合金型材具有十分重要的工业应用价值。

AZ31镁合金挤压成形微观组织演化的试验研究与数值模拟一、概述镁合金作为轻质、高强度的材料,在航空航天、汽车制造和电子产品等多个领域具有广泛的应用前景。

镁合金在成形过程中存在固有的缺陷和较低的力学性能,限制了其应用范围。

随着挤压成形技术的不断发展,通过改变模具结构、坏料形状及润滑条件等参数,可以有效地改善镁合金的成形性能并扩大其应用领域。

为了更深入地了解镁合金挤压成形过程中的微观组织演化行为,本文采用实验研究方法与数值模拟相结合的方式,系统地对AZ31镁合金的挤压成形微观组织演化进行了研究。

通过对实验数据进行数值模拟,旨在揭示挤压温度、应变速率和变形速度等工艺参数对微观组织演化的影响规律,并建立相应的本构模型。

研究结果有助于优化镁合金挤压成形工艺,指导实际生产。

1. 镁合金的应用及重要性随着科技的进步和工业的发展,对金属材料的需求日益增长,特别是高性能轻质合金材料。

镁合金作为轻质、高强度、优良的导电和导热性能于一体的轻质合金,在航空、航天、汽车制造、电池工业及通讯等领域具有广泛的应用前景和战略意义。

镁合金的应用不仅可以降低对石油资源的依赖,减少环境污染,而且能够提高相关产品的性能和使用寿命,因此研究镁合金的应用及重要性显得尤为重要。

在众多的轻质合金中,镁合金以其低密度、高比强度和刚度、优异的减震性能以及良好的电磁屏蔽性能等优点,受到广泛关注。

特别是在航空航天领域,采用镁合金可以大幅减轻飞行器的重量,提高燃油经济性和运载能力。

在汽车制造业中,镁合金的应用则有助于提高汽车的工作效率、降低能耗以及环保减排。

镁合金在电子器件、电池和通讯器材等领域的应用也都展现出巨大的市场潜力和发展前景。

镁合金在加工过程中也存在一些挑战,如流动性差、难以热处理强化等,这些因素限制了镁合金在一些领域的广泛应用。

深入研究镁合金挤压成形过程中的微观组织演化规律,对于揭示其塑性变形机制和提高镁合金的综合性能具有重要意义。

镁合金作为一种具有广泛应用前景和重要价值的轻质合金材料,其研究不仅有助于推动相关领域的技术进步,还可为国家的战略发展提供有力支持。

镁合金铸态和挤压态组织观察的操作及组织观察一、实验目的1掌握镁合金组织金相制作的方法2了解镁合金的显微组织特征二、概述镁合金的密度是钢的23%,铝的67%,塑料的170%,是金属结构材料中最轻的金属,镁合金的屈服强度与铝合金大体相当,只稍低于碳钢,是塑料的4~5倍,其弹性模量更远远高于塑料,是它的二十多倍,因此在相同的强度和刚度情况下,用镁合金做结构件可以大大减轻零件重量,这点对航空工业,汽车工业,手提电子器材均有重要意义。

镁合金是以金属镁为基,通过添加一些合金元素形成的合金系,通常可分为二元、三元及多组元系合金。

二元系如Mg-Al,Mg-Zn,Mg-Mn,Mg-RE,Mg-Zr等;三元系如Mg-Al-Zn,Mg-Al-Si,Mg-Al-RE等;多元系如Mg-Th-Zn-Zr,Mg-Ag-Th-RE-Zr等。

因为大多数合金含有不止一种合金元素,所以实际上为了分析问题方便,也为了简化和突出合金中最主要的合金元素,习惯上依据镁与其中的一个主要合金元素,将其划分为二元合金系。

对于AZ31镁合金的腐蚀,早期的研究主要集中在合金元素对腐蚀性能的影响上。

近几年来随着加工及表面处理技术的进步,合金耐蚀性的研究越来越集中在通过新型的加工技术(如快速凝固技术、半固态成型技术等)和表面处理技术(如化学转化、阳极氧化、微弧氧化等)来直接或间接的提高AZ31镁合金的耐蚀性能。

总而言之提高合金耐蚀性的途径主要从以下几个方面入手:减少镁合金杂质含量,提高镁合金的纯度;采用快速凝固、热处理与合金化改性等方法细化合金组织,使成分均匀化。

因此,了解镁合金组织,对于提高镁合金质量、防止镁合金腐蚀有重要的意义。

三、铸态镁合金的组织AZ31镁合金属于典型的亚共晶合金,其凝固区间约为60℃,铸造过程中凝固时间短,冷却速度快,因此无论采用何种方式,其凝固收缩均难以补偿,加之Al元素在镁合金中的扩散速度极慢,凝固过程十分复杂,而镁合金组成相的含量、分布、形态、成分等因素与合金的腐蚀性能密切相关。

ZK60镁合金等温挤压成形及组织性能变化规律研究的开题报告一、选题背景与意义镁合金作为一种轻质高强材料,应用广泛。

其中ZK60镁合金具有高强度、优异的综合性能和良好的变形加工性能,在航空、航天、汽车、铁路、船舶等领域得到广泛应用。

但是,镁合金在加工过程中易发生变形失稳,导致成形性能不佳。

因此,在镁合金成形加工工艺研究方面,有必要针对镁合金的特性和缺陷,探究其成形加工特性以及材料组织性能变化规律。

二、研究目的和内容本研究旨在通过等温挤压成形和组织性能变化规律的研究,探究ZK60镁合金的成形加工特性及其组织性能变化机理。

具体研究内容包括:1. 采用等温挤压成形工艺,研究ZK60镁合金在不同温度下的成形加工特性变化规律。

2. 通过金相显微镜、扫描电镜等手段,分析ZK60镁合金在加工过程中组织性能的变化规律。

3. 针对不同工艺参数和加工温度下的ZK60镁合金材料组织性能,进行力学性能测试和分析。

三、研究方法和技术路线1. 初步确定ZK60镁合金的组织结构和成分。

2. 设计和优化等温挤压工艺方案,其主要步骤为:(1)选择不同温度、应变速率下的等温挤压试验方案,确定最佳成形工艺参数;(2)对加工过程进行现场观测和数据采集,分析加工过程中的特点及其对材料组织性能的影响;(3)通过金相显微镜、扫描电镜等手段,分析ZK60镁合金在等温挤压加工过程中的组织性能变化规律。

3. 对不同工艺参数和加工温度下的ZK60镁合金进行力学性能测试,并分析其力学性能变化规律。

四、预期成果通过研究ZK60镁合金的等温挤压成形和组织性能变化规律,可以获得以下预期成果:1. 建立ZK60镁合金等温挤压成形的数学模型,通过仿真计算,预测其成形加工特性等参数。

2. 探究等温挤压成形过程中ZK60镁合金组织性能的变化规律,并对其进行详细分析。

3. 系统地研究ZK60镁合金在不同工艺参数和加工温度下的力学性能变化规律。

4. 给出ZK60镁合金在等温挤压成形中最佳工艺参数,为该材料在航空、航天、汽车、铁路、船舶等领域的应用提供参考。

挤压铸造zx60镁合金组织和力学性能研究

本文研究了使用挤压铸造技术铸造zx60镁合金的组织和力学性能。

主要研究内容如下:

一、挤压铸造ZX60镁合金组织

1. 组织特征:采用扫描电镜(SEM)和X射线衍射(XRD)对挤压铸造的ZX60镁合金组织进行了研究,结果表明,挤压铸造的ZX60镁合金主要由大量耐磨性良好的α-Mg和粒细小的碳化物矿物组成,其中α-Mg居主导地位,碳化物矿物颗粒相对均匀,整体组织明显比普通铸件结晶粒细小,达到了晶间枝晶的组织特征。

2. 组织气孔:在浇铸过程中,气体的脱附、空气的压力以及模具的热胀冷缩作用,会在镁合金内产生大量的气孔,而挤压铸造方法则可以有效消除或最小化模具内部气孔,从而有效改善抗腐蚀性能,使得再结晶温度更低,维护工件表面最佳性能。

二、挤压铸造ZX60镁合金力学性能

1. 硬度:使用室温抗冲击硬度测试,结果表明,挤压铸造的ZX60镁合金硬度约为100 HRB,比普通铸件的硬度要高。

2. 抗拉强度:使用室温抗拉试验,结果表明,挤压铸造的ZX60镁合金抗拉强度约为460MPa,比普通铸件的抗拉强度有所提高。

3. 延伸率:使用室温拉伸试验,结果表明,挤压铸造的ZX60镁合金延伸率约为20%,要高于普通铸件的延伸率。

总之,采用挤压铸造技术生产ZX60镁合金并具有良好的组织和力学性能,是可行的技术。

镁合金压铸手册目录一、前言二、镁合金压铸的安全方面三、压铸镁合金四、镁合金压铸设备五、镁合金熔化和处理六、镁合金压铸模具七、可供选择的工艺八、镁合金的腐蚀、表面处理前言本手册的目的是论述有关镁合金压铸的基础知识,对于不熟悉压铸的读者可以作为入门书,对于有经验的压铸人士,可以参考其中有关的某些信息。

压铸是一种很好的铸造方法,特别适合于全自动,高效率大批量生产,压铸的零件重量从15克到15公斤,零件尺寸的可以接近实际要求,虽然压铸设备的机械和液压零件的基本原理已经利用100多年,压铸工艺仍在快速发展中,现在设备制造商可以供应镁合金,铝合金,锌合金,铜合金全自动压铸机,有的设备制造商全部负责供应包括模具在内的压铸设备,更常见的是压铸厂拥有一系列的压铸机,包括一定范围内不同吨位的压铸机,能够和不同产品的工模式相配合.开发新的应用领域,需要知道有关镁合金的性能,也要知道压铸工艺的限制和优势。

为保证最终产品符合规格和设计出具有最佳铸造性能的模具,产品设计者和模具设计者紧密合作是非常重要的。

开发压铸件需要团队努力,公差是模具成本的一个重要因素,太严格的公差会严重增加模具成本。

最基本的镁合金压铸技术和铝合金相似。

但是必须清楚重要的差别。

主要差别和熔化金属的处理有关,绝对不可以低估这些差别。

镁合金和铝合金具有不同的性能。

要求在压铸参数和模具设计方面作出相应的调整。

二、镁合金压铸的安全方面2.1概述注意安全是镁合金压铸成功运作的前提,在工厂管理系统中应包括如下:●制订安全政策并传达所有员工。

●制订年度安全指标,反应安全方面的连续改善。

●建立系统的安全培训,在引入技术的同时进行安全培训。

●在管理会议上应经常讨论安全问题。

●应评估并记录各种工作中的危险建立各种有风险工作的安全政策。

这些政策应是书面的形式并及时更新。

●应调查所有的事故和过失,应记录本调查结果并有跟进行动。

●工厂就有应急计划并组织应急演习。

●管理者应和员工代表进行安全视察,以更正不安全的操作和环境。

新型镁合金的热变形的组织演变行为实验内容及实验方案一、实验内容:研究新型镁合金的热变形的组织演变行为主要包括以下几个方面:1.确定变形温度和变形速率:根据研究的目的和所研究的镁合金的特性,选择相应的变形温度和变形速率。

2.确定试样形状和尺寸:根据研究的目的和所研究的镁合金的应用场景,确定试样形状和尺寸。

3.热变形实验:通过热压实验或热拉伸实验,对镁合金进行热变形,探究不同变形条件下的组织演变行为。

4.金相显微镜观察:对变形后的试样进行金相显微镜观察,研究试样在不同变形条件下的组织演变行为。

5.组织分析:通过组织分析的方法,如显微硬度测试、扫描电镜观察等,研究试样不同位置的组织特征。

二、实验方案:1.实验材料的准备:选择要研究的新型镁合金,并进行试样的制备。

根据不同变形条件和要研究的组织演变行为,决定试样的尺寸和形状。

3.热变形实验:将试样放置在适当的变形装置中,进行热压实验或热拉伸实验。

在实验过程中,根据所选择的变形温度和变形速率,进行相应的操作和监测。

4.金相显微镜观察:在热变形实验后,将试样取出并进行金相显微镜观察。

首先,对试样进行粗磨、细磨、抛光等处理,然后使用光学显微镜观察试样的组织特点。

5.组织分析:对试样的组织特点进行进一步的分析。

可以使用显微硬度测试仪对不同位置的硬度进行测试,以了解试样的力学性能。

也可以使用扫描电镜观察试样的微观形貌,从而进一步分析试样的组织特征。

6.数据处理和结果分析:将实验中获得的数据进行整理和处理,进行结果分析,得出有关新型镁合金热变形组织演变行为的结论,并与已有的研究结果进行比较和讨论。

三、实验注意事项:1.实验过程中应严格遵循实验室的安全操作规范,做好个人防护措施。

2.实验中所使用的仪器和设备应符合相关的标准或规范要求。

3.实验前应检查和保证实验设备的正常运行和安全性。

4.实验中应注意及时记录和保存实验数据,以免遗失或混淆。

5.在实验结束后,应及时清理实验现场,保持实验设备的整洁和安全。

镁合金铸态和挤压态组

织观察实验指导书

Standardization of sany group #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#

镁合金铸态和挤压态组织观察的操作及组织观察

一、实验目的

1掌握镁合金组织金相制作的方法

2了解镁合金的显微组织特征

二、概述

镁合金的密度是钢的23%,铝的67%,塑料的170%,是金属结构材料中最轻的金属,镁合金的屈服强度与铝合金大体相当,只稍低于碳钢,是塑料的4~5倍,其弹性模量更远远高于塑料,是它的二十多倍,因此在相同的强度和刚度情况下,用镁合金做结构件可以大大减轻零件重量,这点对航空工业,汽车工业,手提电子器材均有重要意义。

镁合金是以金属镁为基,通过添加一些合金元素形成的合金系,通常可分为二元、三元及多组元系合金。

二元系如Mg-Al,Mg-Zn,Mg-Mn,Mg-RE,Mg-Zr等;三元系如Mg-Al-Zn,Mg-Al-Si,Mg-Al-RE等;多元系如Mg-Th-Zn-Zr,Mg-Ag-Th-RE-Zr等。

因为大多数合金含有不止一种合金元素,所以实际上为了分析问题方便,也为了简化和突出合金中最主要的合金元素,习惯上依据镁与其中的一个主要合金元素,将其划分为二元合金系。

对于AZ31镁合金的腐蚀,早期的研究主要集中在合金元素对腐蚀性能的影响上。

近几年来随着加工及表面处理技术的进步,合金耐蚀性的研究越来越集中在通过新型的加工技术(如快速凝固技术、半固态成型技术等)和表面处理技术(如化学转化、阳极氧化、微弧氧化等)来直接或间接的提高AZ31镁合金的耐蚀性能。

总而言之提高合金耐蚀性的途径主要从以下几个方面入手:减少镁合金杂质含量,提高镁合金的纯度;采用快速凝固、热处理与合金化改性等方法细化合金组织,使成分均匀化。

因此,了解镁合金组织,对于提高镁合金质量、防止镁合金腐蚀有重要的意义。

三、铸态镁合金的组织

AZ31镁合金属于典型的亚共晶合金,其凝固区间约为60℃,铸造过程中凝固时间短,冷却速度快,因此无论采用何种方式,其凝固收缩均难以补偿,加之Al元素在镁合金中的扩散速度极慢,凝固过程十分复杂,而镁合金组成相的含量、分布、形态、成分等因素与合金的腐蚀性能密切相关。

图1为AZ31镁合金铸态XRD谱图。

结合相图(图2)可得,AZ31镁合金相组成为α-Mg固溶体和β-Mg17Al12析出相。

图1 AZ31镁合金铸态XRD谱图

图2 镁铝合金二元平衡相图

图3(a)和 (b)为AZ31镁合金铸态经Acetic-picral浸蚀后的金相照片,可以看出,铸态组织内部晶粒大小不一,平均晶粒尺寸为90μm;在其晶界处某些部位能够观测到黑色的团聚物。

经SEM观察发现,这些团聚物是由一些气孔和缩松构成。

a b

(a) 铸态组织 (b) 晶界处黑色团聚物

图3 AZ31镁合金铸态组织;

四、挤压态镁合金的组织

对铸态组织进行热挤压处理,既能通过晶粒的充分细化来提高组织的成分均匀性,

又能在挤压过程中消除组织的铸造缺陷,通过后续的热处理工艺还可以进一步抑制第二相的析出并使其弥散分布。

图4为棒材横向与纵向剖面示意图。

图5(a)和5(b)为AZ31镁合金铸态在Acetic-picral浸蚀液中的横向和纵向金相照片,可以看出,AZ31铸态组织的纵向截面和横向截面并没有太大不同,α-Mg基相的晶粒比较粗大,平均晶粒尺寸为90μm,晶界处偶有不规则的β-Mg17Al12相。

图4 AZ31镁合金挤压态棒材

a b d

a)铸态横向组织 (b)铸态纵向组织

图5 AZ31镁合金铸态和挤压态显微组织

五、实验报告书写内容

(1)实验目的

(2)实验仪器

(分别写出仪器的型号和试件的牌号)

(3)实验内容

(3.1)镁合金中各元素的作用

(3.2)试样制备和处理(试样切割、清理及表面形貌描述)

(4)实验结果

画出镁合金铸态和挤压态的微观组织形貌

(4)总结

NiCrBSi合金感应熔覆

一、实验目的

1. 掌握采用感应熔覆法在钢基体上制作Ni基合金熔涂层。

2. 了解感应熔覆的原理和熔涂层组织形成机理。

二、概述

采用NiCrBSi合金粉末制作Ni基熔涂层,Ni基合金有很好的耐磨性和耐腐蚀性,但其熔点高。

感应熔覆温度高,可在数分钟内完成钎焊,降低基体处于高温的时间,熔覆时NiCrBSi合金粉末处在液固两相状态,基体与合金粉末中的活性元素之间发生化学冶金反应,从而实现基体与合金粉末的牢固冶金结合。

因此采用感应熔覆制作Ni基熔涂层。

三、感应熔覆制作基体工具的原理及设备

(一)原理

感应加热是将工件放在有足够功率输出的感应线圈中,在高频交流磁场的作用下,产生很大的感应电流,并由于集肤效应而集中分布于工件表面,使受热区迅速加热,NiCrBSi合金粉末处在液固两相状态,实现了工件表层和NiCrBSi合金及合金粉末和基体之间的冶金结合。

由于感应加热是藉交链耦合到工件中的交变磁通感应产生的高频涡流热效应来加热熔化金属的,热能产生于金属内部,本身具有热能损耗少、加热速度快等特点。

(二)设备

测温装置:温度控制在感应加热过程中非常关键,如果工件的温度低于或超出一定

的温度范围,产品的品质容易变差,严重的会产生大量废品。

红外测温(如图1)反映的是被加热物体表面辐射的能量大小,它与被测物体的表面状态直接相关。

此温度测量系统比较简单,可以实现大面积的测温,也可以是被测物体上某一点的温度测量;且使用方便;它的制造工艺简单,成本较低,测温时不接触被测物体,具有响应时间短、不干扰被测温场、使用寿命长、操作方便等一系列优点。

本次实验采用量程为1500℃的红外测温仪。

图1红外测温仪实物图

感应熔覆装置: 图2为感应熔覆制作基体工具的设备,采用自动控制型感应加热设备(MY-15,山东省青岛水木感应设备有限公司)熔覆,设备的感应器内径为50mm,用空心紫铜管(外径:8mm,内径:4mm)弯制,其输出功率为15kW,振荡频率范围为15~35kHZ。

为了防止金属表面氧化及确保钎料浸润母材,熔覆过程通入氩气保护。

图2感应熔覆设备

四、感应熔覆基体工具的制作过程

(1)实验材料

基体:直径30mm、厚8mm的钢材。

焊料:200-300目晶态和非晶态NiCrBSi合金粉末。

(2)制作过程

丙酮与NiCrBSi合金粉末按体积比1: 3混合,混合均匀后备用。

黏结剂+混合粉末铺放在基体上。

打开熔覆设备的水阀和气阀后打开设备的电源开始熔覆。

熔覆过程中使用红外测温仪测温,熔覆温度为1050℃,钎焊保温时间时间为30s。

钎焊过程中使用氩气保护。

五、实验报告书写内容

(1)实验目的

(2)实验装置

(3)实验内容

NiCrBSi合金粉末感应熔覆基体的实验材料和制作过程

(4)实验结果

制作出优良的NiCrBSi合金粉末感应熔覆试样并画出晶态和非晶态组织形态(5)总结。