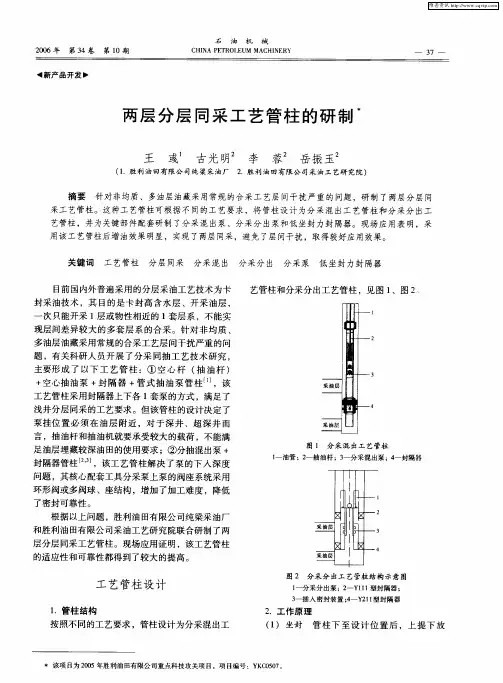

分抽混出(分出)采油工艺简介

- 格式:ppt

- 大小:18.31 MB

- 文档页数:30

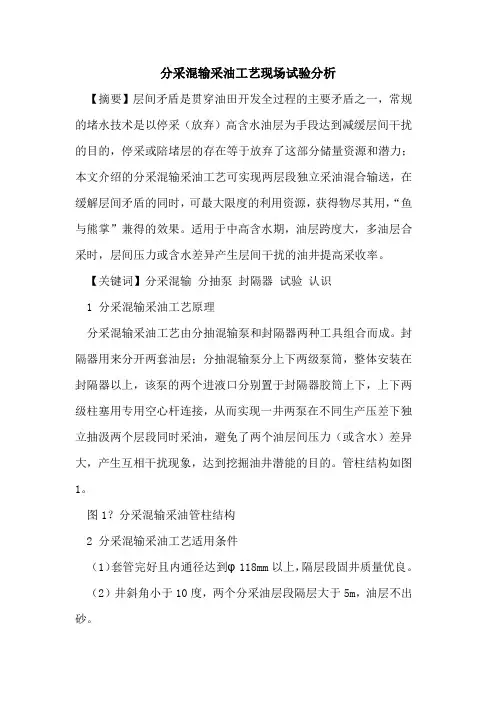

分采混输采油工艺现场试验分析【摘要】层间矛盾是贯穿油田开发全过程的主要矛盾之一,常规的堵水技术是以停采(放弃)高含水油层为手段达到减缓层间干扰的目的,停采或陪堵层的存在等于放弃了这部分储量资源和潜力;本文介绍的分采混输采油工艺可实现两层段独立采油混合输送,在缓解层间矛盾的同时,可最大限度的利用资源,获得物尽其用,“鱼与熊掌”兼得的效果。

适用于中高含水期,油层跨度大,多油层合采时,层间压力或含水差异产生层间干扰的油井提高采收率。

【关键词】分采混输分抽泵封隔器试验认识1 分采混输采油工艺原理分采混输采油工艺由分抽混输泵和封隔器两种工具组合而成。

封隔器用来分开两套油层;分抽混输泵分上下两级泵筒,整体安装在封隔器以上,该泵的两个进液口分别置于封隔器胶筒上下,上下两级柱塞用专用空心杆连接,从而实现一井两泵在不同生产压差下独立抽汲两个层段同时采油,避免了两个油层间压力(或含水)差异大,产生互相干扰现象,达到挖掘油井潜能的目的。

管柱结构如图1。

图1?分采混输采油管柱结构2 分采混输采油工艺适用条件(1)套管完好且内通径达到φ118mm以上,隔层段固井质量优良。

(2)井斜角小于10度,两个分采油层段隔层大于5m,油层不出砂。

(3)长井段、多油层合采,层间压力(或含水)差异大。

3 分采混输采油工艺特点(2)必需和封隔器配套使用,套管的完好程度和封隔器的性能决定分抽工艺的效果。

(3)与常规抽油泵对比增加分抽混输功能,相应阀件、密封件增多,泵质量可靠性是工艺成功的关键之一。

4 分采混输采油工艺现场先导试验效果4.1 井组基本情况h2-42井是胡二块s3中12s3下1层系的一口油井,射孔井段2317.2-2788.4m,共37层75m。

试验前该井在φ50*4.8*5.5*1806m 工作制度下,平均日产液28.7t,综合含水96%,平均日产油1.6t,动液面1400m,沉没度400m,平均泵效38.4%。

h2-42井对应水井h2-32,注水层位s3中12s3下1,2348.1—2420.8m,共19层29.3m,合注管柱,正常注水时油压18mpa,日注60m3。

油田脱水及采出水处理工艺技术介绍油田脱水和采出水处理是油田开发中非常重要的工艺环节。

脱水是指通过一系列处理工艺将从油井中产出的油水混合物中分离出油和水。

采出水处理是指对分离出的水进行处理,以达到环保要求或实现再利用。

本文将介绍常用的油田脱水和采出水处理工艺技术。

油田脱水工艺技术1. 重力分离重力分离是最常用的油田脱水工艺技术之一。

油水混合物经过沉箱或旋流器,由于油和水的密度不同,通过重力分离使油和水分离出来。

分离效果受到温度、压力和物料性质的影响。

2. 机械分离机械分离是利用机械设备,如离心机、油水分离器等,将油水混合物进行离心分离来实现脱水。

机械分离的优点是分离效果好,能够处理大量油水混合物,但也存在设备成本高和能耗大的问题。

3. 化学脱水化学脱水是通过添加化学药剂来改变油水混合物的表面性质,使其易于分离。

常用的化学药剂有表面活性剂、絮凝剂等。

化学脱水能够提高脱水效果,但需要考虑药剂的成本和环境影响。

采出水处理工艺技术1. 沉淀过滤沉淀过滤是将采出水通过沉淀池,利用重力沉淀固体颗粒,然后通过过滤器将固体颗粒从水中去除。

这种工艺技术适用于处理大颗粒固体污染物,操作简单,但处理效果有限。

2. 活性炭吸附活性炭吸附是通过将采出水经过活性炭床,利用活性炭的吸附能力去除水中的有机物和颜色。

活性炭吸附工艺技术适用于处理有机物污染物和含色采出水,但需要定期更换活性炭。

3. 膜分离膜分离是一种高效的采出水处理工艺技术。

常用的膜分离方法有微滤、超滤、反渗透等。

通过不同孔径的膜将采出水中的固体颗粒、有机物和溶解物质分离出来,实现高纯度的水的回收利用。

结论油田脱水和采出水处理是油田开发过程中必不可少的环节。

在选择工艺技术时,需要考虑分离效果、成本、能耗和环境影响等因素。

常用的脱水工艺技术有重力分离、机械分离和化学脱水。

采出水处理工艺技术包括沉淀过滤、活性炭吸附和膜分离。

综合考虑各种因素后,选择适合的工艺技术可以实现高效、经济和环保的油田脱水和采出水处理。

分油机结构与原理分油机是一种常用的机械设备,用于分离液体混合物中不同密度的成分,主要应用于石油工业和化工工业中。

下面将详细介绍分油机的结构和原理。

一、分油机的结构:1.分油机主体:分油机主体是整个设备的核心部分,通常由圆柱形的分油筒组成,内壁平滑并涂有耐腐蚀材料,能够保证液体流动的顺畅。

2.进出料口:进出料口分别位于分油筒的上部和下部。

液体混合物通过进料口进入分油筒,通过分离后的油水通过出料口分别排出。

3.溢流口:溢流口位于分油筒的上部,用于排出轻质液体成分。

4.排渣口:排渣口位于分油筒的底部,用于排出重质液体成分。

5.引流器:引流器位于溢流口和排渣口之间,用于控制液体的流速和流动方向。

6.传动系统:传动系统包括电机、减速机和联轴器等,用于驱动分油筒旋转。

7.控制系统:控制系统通常使用PLC进行控制,可以根据实际需要调整分离速度和溢流口的开启程度等参数。

二、分油机的工作原理:分油机的工作原理基于液体在离心力作用下的不同密度,实现分离的目的。

当液体混合物通过进料口进入分油筒后,通过传动系统驱动分油筒高速旋转。

由于分油筒内壁涂有耐腐蚀材料,液体可以顺畅地在内壁上流动。

由于进料口的位置使液体呈径向流动,液体会受到离心力的作用,使得不同密度的物质在分油筒内分层。

根据密度的不同,分为重油、轻油和水三层。

重油部分会沉积在分油筒的底部,通过排渣口排出;轻油则会浮在重油上部,并通过溢流口排出;水则位于分筒最上部,通过出料口排出。

为了使分离效果更好,可以根据实际需要调整分离速度和溢流口的开启程度。

通过PLC控制系统,可以实现自动调整。

分油机的结构和原理使得油水分离更加高效,能够为石油工业和化工工业提供可靠的技术支持。

油气开采新工艺研究针对处于高含水、高采出程度、高采油速度的“三高”老油田出现的日益复杂的混合堵塞,在充分认识河南油田油层岩性特征和油层堵塞机理的基础上,成功研究了对无机堵塞物和有机堵塞物均有显著解除作用的复合解堵技术,该技术不但对混合堵塞物具有显著的解堵作用,而且对出砂井还有抑制地层出砂的作用,现场应用结果表明,该技术具有投入少、见效快、增产效果显著之特,最。

标签:油层岩性特征;堵塞机理;二次开采1改善老区开发效果,运用科技增效能力针对老区采出程度高、综合含水高、产量递减快、稳产难度大等诸多困难,河南油田采油工艺研究所完善配套钻采工艺新技术,改善油田老区开发效果,提高科技投入产出比,使科技发挥了显著的增效作用。

(1)配套应用改善注水结构的新技术,减少无效注水,增加低渗层的注水量。

提高注水效益。

在这方面,该所开展了“区块整体深度调剖技术”、超细水泥封堵技术等科研项目的研究。

这几项配套技术主要是通过调整地层剖面,控制无效注水。

提高注水的利用率,日前河南油田已开展现场试验12口井。

从现场应用效果看,都取得了重大进展。

其中。

区块整体深度调剖”工艺技术在5口井整体实施,累计注入调剖剂2万立方米,该区块产量自然递减由22%下降到12%,折算增油4200吨,降水1.7万立方米。

(2)加大机械采油技术的精细研究力度,配套改善产液结构的工艺技术,降低油井无效产水。

针对油田生产单位需要。

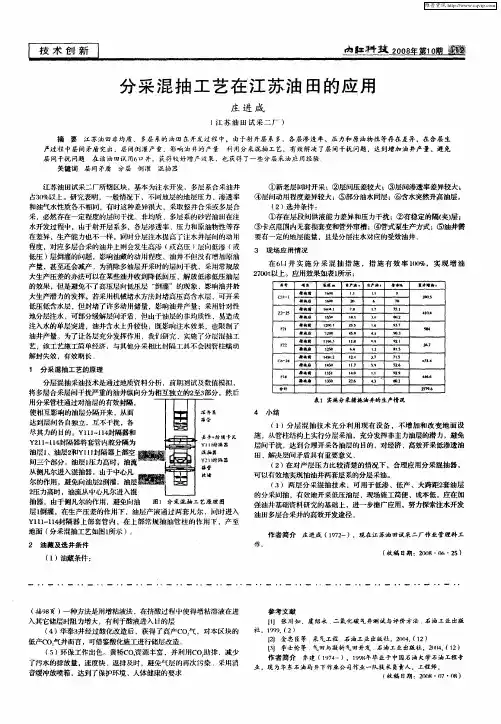

该所开展了机械找堵水技术、分抽混出泵采油技术等6项技术的科研攻关,很好地解决了机械采油工艺技术方面的难题。

其中,机械找堵水技术能解决地质技术人员掌握油层能量时作业量大、占产时间长的问题。

能对任意层进行调换找水、堵水,大大减少作业工作量和油井占产时间,避免了油层的自身干扰,且操作简单,经济可靠,现场试验9口井,降水7000立方米。

减少作业16井次,深受生产单位技术人员欢迎。

分抽混出泵采油技术是利用分抽混出泵进行采油,能够使两个不同能量层位的液体在不被干扰的情况下被采出,提高了采油速度,增加了单井产量。

1. 注水开采法在注水开发油藏中,因注入水沿高孔隙度、高渗透带、大孔喉或裂缝窜流而使基质、低孔隙度、低渗透带中的油气采出程度低,甚至采不出而成为剩余油,因此要加大采出剩余油的力度。

注水吞吐采油是将水注入产层,注入水优先充满高孔隙度、高渗透带、大孔喉或裂缝等有利部位,关井后,在毛细管力作用下,使注入水与中、小孔喉或基质中的油气产生置换,导致产层中的油水重新分布,然后开井降压,使被置换至高孔隙度、高渗透带、大孔喉或裂缝中的油气随部分注入水一起采出。

因此,注水吞吐采出的油量与岩石物性、润湿性、界面张力、油水黏度和关井时间紧密相关。

注水吞吐采油对不同润湿性油藏都有效,亲水性越强,则越有利于注水吞吐采油。

可以预见,储层条件相同,并具有相同的剩余可采储量,只要改变注入水性质,延长关井时间,亲油储层不但可以实施注水吞吐,而且仍可采出较多石油。

如果加入表面活性剂和防粘土膨胀剂可降低油水界面张力,使岩石向亲水方向转化,并保护了储层,可进一步提高采收率[3 ] 。

多年实践证明,水质的好坏直接关系到油田的开发效果及整体效益。

因此,含油污水的处理至关重要。

尽管各油田采出水水质各异,但一般都具有“四高”特点,即含油量高、悬浮物含量高、矿化度高和腐蚀性高。

含油污水的“四高”特点和油田注水对水质的特殊要求,决定了含油污水处理的高难度和高投入。

另外在污水处理方面存在一定的难度,这是注水采油一个难以解决的问题。

2 、注气采油法注气法主要有注二氧化碳、氮气驱、烟道气及混合气等。

从技术可行性考虑,一般适用于注气开发的油藏具有以下特点: (1) 储层泥质含量过高,注水开发易引起水敏的油藏; (2) 油层束缚水饱和度高,注水效果不好的油藏; (3) 一般稠油油藏; (4) 裂缝不发育,不易引起气窜的均质油藏; (5) 薄油层。

2. 1 二氧化碳驱机理由于二氧化碳在油中的溶解度大,在一定的温度及压力下,当原油与CO2 接触时,原油体积增加,黏度降低。

采油工艺流程图及各分工艺流程图(精)管理控制技术要领井口憋压单量(单量车单量1、从井口考克泄完压力,排完残液;2、倒好正确流程;连接好单量输油管线,丝扣不斜,对接严实,不刺不漏;3、检查电缆是否完好无损;4、启动离心泵时是否顺时针转动;5、检查液位计和温度计显示是否有效;6、准确记录单量时间和流量计底数;7、检查加温口温度是否正常;8、单量过程中记准瞬时流量。

1、单量前检查单量设备;2、防止电路或液位计等出现故障而发生溢流等事故;3、电路故障必须由专业电工维修;4、抽油机开抽1小时后计单量数量,单量时间段必须百分之百准确,单量计算数据准确无误;5、各单井每月定期至少完成3次以上的单量;6、做好单量详细记录。

1、蹩压过程中应严格控制井口压力;2、不正常井,根据情况加密憋压次数;3、如果上冲程时油压增高而下冲程时油压稍稳定,或略有下降,说明泵工作正常,油管无渗漏;4、如果蹩压开始时压力上升快,而后缓慢上升、待十多分钟(或更长后压力又上升,甚至达到1兆帕以上时,说明油井是间歇出油:5、如果油压开始上升缓慢,经十多分钟时间油压的数值仍然上升,甚至又回降,则说明油管漏失,油管上部漏失的功图宽于油管下部漏失的功图6、有详细的憋压记录(憋压日期、憋压时间、憋压井号、憋压结果;管理控制1、憋压时选用合适的压力表,并经校验合格;2、采油树各部位不渗不漏,阀门灵活好用;3、憋压时间不少于10min ;4、拆装压力表时操作要缓慢、平稳;5、憋压压力的下限值应高于本井组回压,最高值控制在高于本井组回压2Mpa 以内;6、憋压值不得超过压力表量程的2/3;7、读压力值时,眼睛、指针、刻度成一条垂直于表盘的直线。

日常工作单井录取抽油机井口油、套压1、录取油压(读压力表要使眼睛位于压力表盘正前方,眼睛、指针和刻度线在同意水平位置上;2、检查压力表时放空或卸表要缓慢,特别是放空时要准备放空筒,防止放空时油花四溅。

1、有详细的录取记录(录取日期、井号、油套压值;2、录取的压力值必须在量程1/3-2/3之间,否则要更换量程合适的压力表。

简述稠油的开采方法及原理第一篇:简述稠油的开采方法及原理4、简述稠油的开采方法及原理1)蒸汽吞吐采油方法又叫周期注气或循环蒸汽方法,即将一定数量的高温高压下的湿饱和蒸汽注入油层,焖井数天,加热油层中的原油,然后开井回采。

稠油油藏进行蒸汽吞吐开采的增产机理为:(1)油层中原油加热后粘度大幅度降低,流动阻力大大减小,这是主要的增产机理;(2)对于油层压力高的油层,油层的弹性能量在加热油层后也充分释放出来,成为驱油能量;(3)厚油层,热原油流向井底时,除油层压力驱动外,重力驱动也是一种增产机理;(4)带走大量热量,冷油补充入降压的加热带,当油井注汽后回采时,随着蒸汽加热的原油及蒸汽凝结水在较大的生产压差下采出过程中,带走了大量热能,但加热带附近的冷原油将以极低的流速流向近井地带,补充入降压地加热带;(5)地层的压实作用是不可忽视的一种驱油机理;(6)蒸汽吞吐过程中的油层解堵作用;(7)注入油层的蒸汽回采时具有一定的驱动作用;(8)高温下原油裂解,粘度降低;(9)油层加热后,油水相对渗透率变化,增加了流向井筒的可动油;(10)某些有边水的稠油油藏,在蒸汽吞吐过程中,随着油层压力下降,边水向开发区推进。

2)蒸汽驱蒸汽驱采油的机理有:原油粘度加热后降低;蒸汽的蒸馏作用(包括气体脱油作用);蒸汽驱动作用;热膨胀作用;重力分离作用;相对渗透率及毛管内力的变化;溶解气驱作用;油相混相驱(油层中抽提轻馏分溶剂油);乳状液驱替作用等。

3)火烧油层又称油层内燃烧驱油法,简称火驱。

它是利用油层本身的部分重质裂化产物作燃料,不断燃烧生热,依靠热力、汽驱等多种综合作用,实现提高原油采收率的目的。

4)出砂冷采(1)大量出砂形成“蚯蚓洞”网络,极大地提高了稠油的流动能力;(2)稠油以泡沫油形式产出,减少了流动阻力;(3)溶解气膨胀,提供了驱油能量;(4)远距离的边、底水存在,提供了补充能量。

第二篇:稠油开采技术稠油开采技术如何降低成本,最大限度地把稠油、超稠油开采出来,是世界石油界面临的共同课题。

采油工艺

采油工艺是指在油田开采过程中采用的各种工艺和方法。

主要包括:

1. 钻井工艺:通过钻井设备在地下钻井井眼,取得油井的初始完井。

2. 固井工艺:在油井井眼内进行固井,使井壁稳定、防止地下水和

地下气体的侵入,确保采油安全。

3. 井筒完井工艺:通过完井设备将油井井眼内的管道安装完毕,形

成油井井筒。

4. 流压裂解工艺:通过注入高压液体使油层裂缝扩展,提高油层渗

透性,增加油井产能。

5. 注水工艺:在油井中注入水,以增加油井内部压力,推动原油向

井口流动,增加采油效率。

6. 排污工艺:将油井产出的含杂质的废水进行处理,以净化废水并

回收其中的有价值物质。

7. 销井工艺:在油井生产结束后,通过拆除、封堵等工艺将油井关闭。

8. 提纯工艺:将采出的原油通过分离、脱水、脱盐等工艺,提取纯

净的石油产品。

9. 储运工艺:将提纯后的石油产品进行储存和运输,保证石油产品

质量和供应。

以上是一些常见的采油工艺,具体的工艺会因油田地质条件和开采方式的不同而有所变化。