1、保护渣基本知识讲座解析

- 格式:ppt

- 大小:612.00 KB

- 文档页数:62

最新连铸保护渣基础知识连铸保护渣是在钢液连铸过程中使用的一种特殊材料,它能够有效保护钢液不受氧化和污染,提高连铸过程中的钢液质量,确保铸坯的成型质量。

通过对最新连铸保护渣的基础知识的了解,可以更好地应用连铸保护渣,提高连铸过程的效率和质量。

1. 连铸保护渣的概念连铸保护渣是在钢液连铸过程中向钢液的表面加覆盖剂,形成一层保护层来隔绝钢液与氧气、杂质的接触,防止钢液的氧化和污染。

这种保护层能够降低钢液与外界的热交换,延缓钢液的凝固速度,从而改善铸坯的结晶结构。

2. 连铸保护渣的组成连铸保护渣由多种物质组成,主要包括粉状碳化物、氧化物和稳定剂。

粉状碳化物可以提供还原性碳元素,减少钢液的氧化反应;氧化物可以迅速消耗气氛中的氧气,防止氧化反应的进行;稳定剂可以调节渣体的粘度和流动性,提供较好的覆盖效果。

3. 连铸保护渣的作用连铸保护渣在连铸过程中起到多重作用。

首先,它可以保护钢液不受氧化和污染,确保钢液质量的稳定。

其次,它可以降低钢液与外界的热交换,减少结晶过程中的缺陷,提高铸坯的结晶质量。

此外,连铸保护渣还能防止结晶器内渣垢的形成,保护结晶器的正常运行。

4. 连铸保护渣的使用方法在连铸过程中使用连铸保护渣需要注意一些方法。

首先,要控制保护渣的添加时间和添加方式,确保渣体在钢液表面形成均匀的保护层。

其次,要根据不同钢种和连铸条件选择合适的保护渣种类和配方。

此外,还需要定期检查和更换保护渣,确保其有效性和稳定性。

5. 连铸保护渣的发展趋势随着连铸技术的不断发展,连铸保护渣也在不断改进和创新。

目前,一些新型的连铸保护渣已经应用于实际生产中,具有更好的保护效果和性能稳定性。

未来,随着研究的深入和技术的突破,连铸保护渣的发展趋势将更加注重环保性能和节能性能。

通过对最新连铸保护渣基础知识的了解,我们可以更好地应用连铸保护渣,提高连铸过程的效率和质量。

随着连铸技术的不断进步,我们有理由相信,在不久的将来,连铸保护渣将会在钢铁生产中起到越来越重要的作用,为我们提供更好的铸坯产品。

保护渣及氧化铝保护渣和氧化铝是在冶金工艺中广泛应用的两种材料。

它们在金属制备和处理过程中的作用至关重要。

保护渣可以提供金属表面的保护,防止氧化和其他污染物的侵害;氧化铝则具有良好的热稳定性和电绝缘性能,适用于高温环境下的应用。

本文将详细介绍保护渣和氧化铝的特性、应用和制备方法。

一、保护渣的特性和应用保护渣是一种在金属表面形成的覆盖层,主要起到保护、隔离、净化和调合等作用。

它可以防止金属表面氧化、减少杂质的侵入、吸附杂质并改变金属表面的特性。

保护渣在冶金炼制、铸造、焊接等工艺中得到广泛应用。

1. 保护渣的特性保护渣具有以下几个特性:(1)抑制氧化:保护渣能够在高温下抑制金属表面的氧化反应,防止金属氧化脱失和品质下降。

(2)隔离杂质:保护渣能够与金属表面的杂质反应,形成较稳定的化合物,从而隔离杂质的进一步扩散。

(3)净化金属液:保护渣中的氧化物、氟化物等成分能够吸附金属液中的污染物,起到净化金属的作用。

(4)调节金属液的温度和流动性:保护渣可以改变金属液的热传导性能和流动性,有助于控制金属液的温度和流动过程。

2. 保护渣的应用保护渣在冶金工艺中的应用广泛,主要包括以下几个方面:(1)熔炼过程中的保护:保护渣在熔炼过程中能够保护金属不受氧化、石墨化和脱气等因素的影响,确保金属的质量和成分。

(2)连铸过程中的保护:保护渣在连铸过程中能够形成一层保护膜,防止金属与空气接触,避免气孔和表面缺陷的产生。

(3)焊接过程中的保护:保护渣在焊接过程中能够保护焊接区域免受氧化和污染,提高焊接接头的质量和可靠性。

二、氧化铝的特性和应用氧化铝是一种重要的陶瓷材料,具有优良的热稳定性、电绝缘性和化学稳定性等特性。

它在高温环境下被广泛应用于电子、冶金、陶瓷、制备金属及催化剂等领域。

1. 氧化铝的特性氧化铝具有以下几个主要特性:(1)热稳定性:氧化铝具有较高的熔点,能够在高温环境下保持稳定的物理和化学性质。

(2)电绝缘性:氧化铝具有良好的绝缘性能,可用作电子元器件的绝缘材料。

保护渣的成分及作用保护渣是指在冶金过程中,由于金属液面的氧化、挥发和热量释放等因素,形成的一层氧化物和其他杂质的混合物。

保护渣在冶金工业中具有重要的作用,可以保护金属液面不受氧化和挥发的影响,同时还可以调节金属液的温度、化学成分和流动性等,从而保障冶金过程的顺利进行。

保护渣是由多种成分组成的复合体系,其中主要成分包括氧化物、碳酸盐、硅酸盐、氟化物、氯化物、硫酸盐等。

这些成分在保护渣中起到不同的作用,下面对其主要成分及作用进行详细介绍。

1.氧化物氧化物是保护渣的主要成分之一,包括FeO、MnO、SiO2、Al2O3等。

在冶金过程中,金属液面受到氧化和挥发的影响,会产生大量的氧化物,这些氧化物会形成一层保护渣,防止金属液面继续氧化和挥发。

同时,氧化物还可以吸收金属液面中的杂质和气体,减少金属液面中的不纯物质含量,提高金属的纯度。

2.碳酸盐碳酸盐在保护渣中的含量相对较低,但其作用也非常重要。

碳酸盐可以与金属液面中的氧化物反应,生成CO2,从而减少金属液面中的氧化物含量。

此外,碳酸盐还可以调节保护渣的酸碱度,保持金属液面中的化学平衡。

3.硅酸盐硅酸盐是保护渣中的另一种重要成分,包括SiO2、CaO-SiO2等。

硅酸盐可以增加保护渣的粘度和流动性,从而保护金属液面不受氧化和挥发的影响。

此外,硅酸盐还可以吸收金属液面中的杂质和气体,提高金属的纯度。

4.氟化物氟化物在保护渣中的含量很低,但其作用也非常重要。

氟化物可以降低保护渣的熔点和粘度,从而提高保护渣的流动性和渗透性,使其更容易覆盖在金属液面上。

此外,氟化物还可以吸收金属液面中的氧化物和杂质,提高金属的纯度。

5.氯化物氯化物在保护渣中的含量也很低,但其作用与氟化物类似。

氯化物可以降低保护渣的熔点和粘度,提高保护渣的流动性和渗透性。

此外,氯化物还可以吸收金属液面中的氧化物和杂质,提高金属的纯度。

6.硫酸盐硫酸盐在保护渣中的含量也很低,但其作用非常重要。

硫酸盐可以与金属液面中的氧化物反应,生成SO2,从而减少金属液面中的氧化物含量。

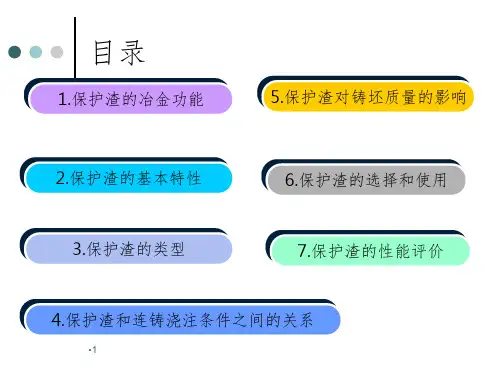

一、保护渣的概述在现代钢铁冶金中,炼钢的过程的产品是铸坯。

影响铸坯质量的因素,除了原材料的条件之外,主要是浇铸和凝固过程中钢液的质量。

长期以来,许多精炼后的纯净钢液仍然在大气中进行敞开浇铸,在浇铸过程中又会产生新的化学和物理变化,影响了钢液的质量。

为了获得成分均一,夹杂少而且分布均匀、组织致密、表面质量良好的铸坯,不仅要在浇铸前采取措施,而且还应采用保护浇铸。

保护渣浇铸对钢液的浇铸环境有了很大的改善。

二、保护渣的作用(1)隔绝空气,保护钢液面部受空气的二次氧化。

(2)使钢液面绝热保温,以防止过早凝固或结壳。

(3)吸收上浮夹杂,防止铸坯表面和皮下夹渣。

(4)充当铸坯与结晶器间的润滑剂。

(5)控制结晶器与坯壳之间热量传递的速度和均匀性。

三、保护渣可分为发热型,熔融型和绝热型三种。

1)发热型发热渣主要由四部分组成1.发热还原剂。

靠它们燃烧发热,帮助渣料熔化并造成强烈的还原性气氛,保护钢液面。

2.氧化剂为发热还原剂的燃烧提供部分氧量,帮助点燃发火。

3.助溶剂用以降低渣子的熔点。

4.基本渣。

由于发热渣同钢水液面接触,能迅速的释放热量,故能很快地形成熔渣层。

2)熔融型熔融渣的实质是液渣保护,及使用专门的化渣设备化渣,而后将液态渣加入结晶器内。

3) 绝热型它可以制成粉状、粒状、或块状加到结晶器液面上与钢液接触部分很快融化成熔融层,其上保持粉状或粒状,犹如棉被一般起绝热保温的作用。

四、钢种与保护渣的关系不同成分的钢种,其钢水特性及其凝固特点有别,从而决定了其对保护渣性能的不同要求。

(1)低碳钢首先,低碳钢中C含量低于0.08%或0.06%。

这类钢的高温机械性能好,凝固过程中不存在严重的相变体积变化,内应力及裂纹敏感性小,故通常以较高拉坯速度进行生产,以提高生产率。

基于低碳钢本身的凝固特点和质量要求,设计时主要考虑渣的润滑及消耗。

较高的拉坯速度要求尽量增大结晶器热流,加速钢水凝固,防止黏结性漏钢,这要求保护渣结晶温度低,凝固温度适中,以确保低碳钢结晶器保护渣在950℃以上处于非晶体状态,使发生黏结性漏钢的可能降到最低。

保护渣的性能测定一、保护渣的作用1〕绝热保温向结晶器液面加固体保护渣覆盖其外表,减少钢液热损失。

由于保护渣的三层结构,钢液通过保护渣的散热量,比裸露状态的散热量要小10倍左右,从而防止了钢液面的冷凝结壳。

尤其是浸入式水口外壁四周覆盖了一层渣膜,减少了相应位置冷钢的聚集。

2〕隔绝空气,防止钢液的二次氧化保护渣均匀地覆盖在结晶器钢液外表,阻止了空气与钢液的直接接触,再加上保护渣中碳粉的氧化产物和碳酸盐受热分解溢出的气体,可驱赶弯月面处的空气,有效地防止了钢液的二次氧化。

3〕吸收非金属夹杂物,净化钢液参加的保护渣在钢液面上形成一层液渣,具有良好的吸附和溶解从钢液中上浮的夹杂物,到达清洁钢液作用。

4〕在铸坯凝固坯壳与结晶器内壁间形成润滑渣膜在结晶器的弯月面处有保护渣的液渣存在,由于结晶器的振动和结晶器壁与坯壳间气隙的毛细管作用。

将液渣吸入,并填充于气隙之中,形成渣膜。

在正常情况下,与坯壳接触的一侧,由于温度高,渣膜仍保持足够的流动性,在结晶器壁与坯壳之间起着良好的润滑作用,防止了铸坯与结晶器壁的粘结;减少了拉坯阻力;渣膜厚度一般在50~200μm5〕改善了结晶器与坯壳间的传热在结晶器内,由于钢液凝固形成的凝固收缩,铸坯凝固壳脱离结晶器壁产生了气隙,使热阻增加,影响铸坯的散热。

保护渣的液渣均匀的充满气隙,减小了气隙的热阻。

据实测,气隙中充满空气时导热系数仅为0.09W/m·K,而充满渣膜时的导热系数为1.2W/m·K,由此可见,渣膜的导热系数是充满空气时的13倍。

由于气隙充满渣膜,明显地改善了结晶器的传热,使坯壳得以均匀生长。

二、保护渣的构成1〕液渣层当固体粉状或粒状保护渣参加结晶器后与钢液面相接触,由于保护渣的熔点只有1050℃~1100℃,因而靠钢液提供的热量使局部保护渣熔化,形成液渣覆盖层。

这个液渣覆盖层约10~15mm厚,它保护钢液不被氧化,又减缓了沿保护渣厚度方向的传热。

在拉坯过程中,结晶器上下振动。

浇注过程中覆盖在钢锭模或结晶器内钢液面上稳定浇注操作和改善钢表面质量的一种合成渣。

保护渣按使用范围可分为模注保护渣和连铸保护渣。

浇注过程钢表面产生的缺陷如重皮、翻皮、夹渣、裂纹等,往往都与保护渣性能及操作有关。

渣保护浇注是钢浇注中最常用、最有效的一种工艺。

保护渣在浇注过程中的功能有:(1)防止钢水再氧化;(2)减少钢液面的热损失,防止钢液面过早凝固结壳;(3)溶解吸收钢水表面的夹杂;(4)控制钢坯的传热速度,减少钢坯凝固层厚度方向上的温度梯度产生的热应力;(5)在结晶器与坯壳之间起润滑作用。

对模注保护渣来说主要是前3种功能,而连铸保护渣则具有所有的功能。

模注保护渣可分为上注保护渣和下注保护渣,按其性能有绝热型与吸收型两种。

模注保护渣与连铸保护渣按原料及制备方法不同,有以发电厂飞灰或石墨矿粉等为基的粉状保护渣,合成保护渣,预烧结、预熔保护渣与颗粒保护渣。

使用最广泛的是合成的粉状保护渣和颗粒保护渣。

保护渣的成分通常是以二氧化硅一氧化钙三氧化二铝为基,添加适量的碱土氧化物(如Na2O、Li2O、K2O等)、氟化物(如CaF2、NaF等)及碳质材料(如石墨、焦炭、石油焦及碳化合物等)。

保护渣的主要理化性能有:熔融温度、熔融速度、黏度、表面张力、结晶温度等。

在使用过程中还要求其具有铺展性、保温性、吸收夹杂物的能力,以及化学反应性等。

这些性能与保护渣的原料和熔剂的种类、配比及粉体特性有关。

常用熔剂有苏打、冰晶石、硼砂及氟化物等。

它们均能有效降低熔融温度,加快熔融速度,得到适宜的黏度。

碳是保护渣中不可缺少的材料,它有效调节熔化速度,改善烧结倾向,提高粉渣的保温性能,控制熔渣的氧化性。

当浇注时,模注保护渣以袋装或吊挂方式加入钢锭模内,其加入方法如图。

模注保护渣一旦与钢水接触,立即被加热、熔融、烧结。

在钢液面上形成三层结构,在靠近钢液面上为熔融层,熔融层上为烧结层,最上面是粉状层。

粉状层起着隔热保温作用,熔融层可以减少从大气中吸收氧、氢、氮等气体,溶解吸收夹杂物,渗入到钢锭模与凝固层缝隙中形成渣膜,有效改善传热及表面质量。

一、保护渣的概述在现代钢铁冶金中,炼钢的过程的产品是铸坯。

影响铸坯质量的因素,除了原材料的条件之外,主要是浇铸和凝固过程中钢液的质量。

长期以来,许多精炼后的纯净钢液仍然在大气中进行敞开浇铸,在浇铸过程中又会产生新的化学和物理变化,影响了钢液的质量。

为了获得成分均一,夹杂少而且分布均匀、组织致密、表面质量良好的铸坯,不仅要在浇铸前采取措施,而且还应采用保护浇铸。

保护渣浇铸对钢液的浇铸环境有了很大的改善。

二、保护渣的作用(1)隔绝空气,保护钢液面部受空气的二次氧化。

(2)使钢液面绝热保温,以防止过早凝固或结壳。

(3)吸收上浮夹杂,防止铸坯表面和皮下夹渣。

(4)充当铸坯与结晶器间的润滑剂。

(5)控制结晶器与坯壳之间热量传递的速度和均匀性。

三、保护渣可分为发热型,熔融型和绝热型三种。

1)发热型发热渣主要由四部分组成1.发热还原剂。

靠它们燃烧发热,帮助渣料熔化并造成强烈的还原性气氛,保护钢液面。

2.氧化剂为发热还原剂的燃烧提供部分氧量,帮助点燃发火。

3.助溶剂用以降低渣子的熔点。

4.基本渣。

由于发热渣同钢水液面接触,能迅速的释放热量,故能很快地形成熔渣层。

2)熔融型熔融渣的实质是液渣保护,及使用专门的化渣设备化渣,而后将液态渣加入结晶器内。

3) 绝热型它可以制成粉状、粒状、或块状加到结晶器液面上与钢液接触部分很快融化成熔融层,其上保持粉状或粒状,犹如棉被一般起绝热保温的作用。

四、钢种与保护渣的关系不同成分的钢种,其钢水特性及其凝固特点有别,从而决定了其对保护渣性能的不同要求。

(1)低碳钢首先,低碳钢中C含量低于0.08%或0.06%。

这类钢的高温机械性能好,凝固过程中不存在严重的相变体积变化,内应力及裂纹敏感性小,故通常以较高拉坯速度进行生产,以提高生产率。

基于低碳钢本身的凝固特点和质量要求,设计时主要考虑渣的润滑及消耗。

较高的拉坯速度要求尽量增大结晶器热流,加速钢水凝固,防止黏结性漏钢,这要求保护渣结晶温度低,凝固温度适中,以确保低碳钢结晶器保护渣在950℃以上处于非晶体状态,使发生黏结性漏钢的可能降到最低。

保护渣学习总结1、保护渣的分类形状分为:粉渣和颗粒渣,其中颗粒渣分为实心渣和空心渣;按原料处理分为:混合型、烧结型、预熔型;其他还可按用途、钢水成分、钢坯形状分类。

2、保护渣的作用(1)防止钢液二次氧化中间包注流进入结晶器,由于注流的冲击作用,使结晶器内金属表面不断更新。

当保护渣加入到结晶器内钢液面时迅速形成液渣层、烧结层和固渣层,并均匀地铺展在钢液面上使之与空气隔绝,从而有效地阻止空气进入到钢液中,防止钢液二次氧化。

(2)绝热保温减少钢液热损失钢液表面的凝固和弯月面初生坯壳的提前凝固对铸坯表面将产生不良的影响。

因为钢液中的上浮夹杂物有可能被凝固的铁的结晶体捕集,形成一个有金属和氧化物组成的硬壳结构,它被卷入坯壳后能造成严重的缺陷。

渣的保温作用通过覆盖在钢液面上的具有温度低、体积密度小的固渣层来实现。

因此适当增加固渣层的厚度,可以提高渣的绝热保温性能,并使液渣层的温度升高。

但过厚的固渣层会延长保护渣在高温下的烧结时间,导致结团和渣条严重危害连铸生产的风险。

(3)吸收和溶解非金属夹杂物进入结晶器的钢液不可避免地带入非金属夹杂物,此外结晶器内铸坯液相穴内上浮到钢液弯月面的夹杂物有可能被卷入坯壳形成表面和皮下夹杂缺陷。

从热力学的观点来看,硅酸盐渣系能吸收和溶解此类非金属夹杂物,但其溶解速度受到许多因素的影响。

在大力实施经济洁净钢生产模式下,钢水中夹杂虽然减少,但进入保护渣后对熔渣性能有影响,希望保护渣的性能变化要控制在连铸工艺许可范围之内。

(4)在结晶器壁和坯壳之间起润滑作用凝固的坯壳与结晶器铜壁之间需要一层性状合适、厚度均匀的液渣来减小固—固摩擦力。

钢液面上的液渣层源源不断地为坯壳和结晶器壁间提供润滑剂。

为了保证液渣不断供给,弯月面处必须保持通畅,而且为了使润滑作用充分发挥,液渣要具有玻璃态的性能,液渣内不应有高熔点晶体析出。

浇铸时铸坯的向下运动和结晶器的振动使液渣在结晶器壁和坯壳之间形成渣膜,为减小摩擦力,必须保持一定的液渣消耗。

德育精品课--《废弃物整理》简介这是一门关于废弃物整理的德育精品课程。

通过研究废弃物的分类和处理方法,培养学生的环保意识,培养他们对环境保护的责任感和行动力。

课程目标1. 了解废弃物对环境的影响。

2. 掌握废弃物的分类方法和处理流程。

3. 培养学生的环保意识和责任感。

4. 激发学生对环境保护的行动力。

课程内容1. 废弃物的种类和来源:介绍常见的废弃物种类及其来源,让学生了解废弃物的多样性和普遍性。

2. 废弃物的分类方法:介绍不同种类的废弃物应如何分类,帮助学生学会正确将垃圾分类。

3. 废弃物的处理流程:讲解废弃物的处理流程和环保技巧,提供实用的废弃物处理方法。

4. 环保意识的培养:通过案例分析和讨论,引导学生思考环保的重要性,激发他们参与环保行动的积极性。

教学方法1. 课堂讲授:通过授课的方式传授相关知识和技巧。

2. 小组讨论:组织学生分成小组,进行废弃物分类和处理的实际操作和讨论。

3. 案例分析:通过实际案例分析,引导学生思考废弃物对环境的影响和如何进行环保行动。

教学评估与反馈1. 课堂表现:评估学生在课堂上的参与度、表达能力和互动情况。

2. 作业和实践:布置与废弃物整理相关的作业和实践任务,评估学生对知识的掌握和应用能力。

3. 考试评估:通过考试评估学生对课程内容的理解和掌握程度。

结语通过《废弃物整理》这门德育精品课程的研究,学生将不仅仅是获得废弃物整理的技能,更重要的是培养了他们的环保意识和责任感,激发了他们参与环保行动的积极性。

这门课程将对学生的综合素质和未来的社会责任感的培养起到积极的促进作用。