不锈钢炉卷轧机资料

- 格式:doc

- 大小:30.00 KB

- 文档页数:3

安钢炉卷轧机工艺技术简介¹欧阳瑜侯斌李力(安阳钢铁股份有限公司)摘要对现代炉卷轧机装备、设备布置、生产工艺情况进行了分析,介绍了安钢炉卷轧机生产线的工艺布置方案、产品定位和生产线主要设备。

关键词炉卷轧机产品定位工艺布置THE INTRODUOTION ABOUT ANGANG STEC KEL MILL PRODUCTIONLINE.S PROCESS TEC HNIC IANOuyang Yu Hou Bin Li Li(Anyang Iron&Steel Group Co.,Ltd)ABSTRACT The equip ment、general layout and process abou t the modern Steckel mill has been discussed.This paper has In-troduced the Anyang iron&steel company.s Steckel mill production line general layou t、product mix and the main eq uipments.KEY WORDS Steckel mill Product mi x General layout0前言安阳钢铁股份有限公司目前正在建设一条集炼钢、炉外精炼、连铸和轧钢四位于一体的具有当今世界先进水平的炉卷轧机生产线,设计年产110万吨中厚钢板。

该工程分两期进行建设,一期工程预计2005年底投产,主要建设内容有炼钢连铸、加热炉、炉卷轧机和精整线,建成后将主要生产单张板材;二期增建一台地下卷取机和一条钢板横切机组,建成后将具有同时生产钢卷和横切钢板的能力。

1炉卷轧机生产工艺简介世界上第一台炉卷轧机于20世纪30年代在美国出现,由于使用了具有保温作用的卷取炉,减少了轧制过程中轧件的温降,在生产变形抗力大的钢种时具有一定的优势,最初主要用于生产不锈钢等钢种。

炉卷轧机工艺流程一、引言炉卷轧机是一种用于轧制钢材的设备,其工艺流程包括原料准备、加热和均热、轧制、冷却和矫直、精整和切割以及质量检验等环节。

下面将对炉卷轧机的工艺流程进行详细介绍。

二、原料准备原料准备是炉卷轧机工艺流程的第一步。

这一阶段包括对原料进行验收、切割和除锈等操作。

验收主要是对原料的尺寸、重量、化学成分和表面质量等进行检查,以确保其符合轧制要求。

切割是为了满足轧制长度的要求,将原料切割成合适的长度。

除锈则是通过酸洗或喷砂等方法,去除原料表面的氧化皮和锈蚀,以提高轧制质量和效率。

三、加热和均热加热和均热是炉卷轧机工艺流程的重要环节。

加热主要是通过将原料放入加热炉中,以升高其温度至轧制所需范围。

均热则是为了使原料在温度和成分上均匀分布,以减少轧制过程中的变形抗力和提高产品质量。

加热和均热过程中,应控制好温度和时间,以避免出现过烧、晶粒长大等不良现象。

四、轧制轧制是炉卷轧机工艺流程的核心环节。

在轧制过程中,通过将加热好的钢坯送入轧机进行多道次的轧制,以逐步减小厚度并增加宽度,最终得到所需规格的钢材。

轧制过程中需注意控制好轧制速度、道次压缩率和压下量等参数,以确保产品质量和生产效率。

同时,还需密切关注轧机的振动和噪音情况,及时调整参数或更换零部件,以避免设备故障和产品质量问题。

五、冷却和矫直经过轧制后的钢材需要进行冷却和矫直处理。

冷却的目的是为了将钢材从高温状态快速降至室温,以避免出现钢材变形或产生裂纹等问题。

矫直则是为了将钢材矫平,以使其满足产品规格要求。

在冷却和矫直过程中,应根据钢材的材质和规格选择合适的冷却速度和矫直方法,以避免出现过冷、矫裂等问题。

六、精整和切割精整和切割是炉卷轧机工艺流程的最后环节。

精整主要是对钢材表面进行修整,以去除表面的缺陷和毛刺等,提高产品的外观质量。

切割则是为了将钢材按照所需长度进行切割,以满足客户的需求。

在精整和切割过程中,应注意控制好操作参数和技术要求,以确保产品质量和精度要求。

不锈钢炉卷轧机资料一、装机水平1、采用四点高压水除鳞以提高带钢表面质量。

2、细碾机组采用一台四辊对称万能轧机。

四辊细轧机设立液压hgc和电动apc,立辊轧机建有awc系统和ssc掌控,对细碾板坯展开宽度掌控及头尾形状掌控以提升Nagaur率为。

3、使用滚筒式Clipper,具备拎坯头、尾优化剪切功能和碎断功能,增加板坯切头、切尾长度,提升Nagaur率为。

4、炉卷轧机设全液压agc压下系统,对厚度进行自动控制,工作辊采用窜辊技术,并配有强力弯辊可得到良好的板材质量。

轧机甩下系统中均加装测压仪、加速度传感器用来展开压力、边线信号意见反馈和掌控。

工作辊均采用四列圆锥滚子轴承,支承辊采用(动压油膜)轴承。

工作辊采用无限冷硬球墨铸铁轧辊,支承辊采用(整体合金锻钢)轧辊。

5、粗轧机上设水压除尘、精轧机上设排烟罩。

6、精轧机采用润滑轧制技术。

7、细轧机、精轧机使用Torigni列车配换辊拖车式快速换辊。

8、采用层流冷却系统,水量自动控制,以获得最佳的带钢冷却效果。

9、使用地下三并助卷辊液压进料机。

卷筒使用高惯量无级液压涨缩式,ajc掌控,助卷辊和夹送辊液压驱动。

二、Clipper用途:切掉中间坯的头尾。

型式:转鼓式飞剪。

剪切能力:不锈钢40mm(碳钢50mm)×1600mm剪切温度:≥900℃剪切应力:碳钢108n/mm2牟恍飧143n/mm2剪切力:12000kn剪切拎坯速度:0.65~2m/s剪刃长度:1780mm剪刃布置型式:圆弧双剪刃,180o布置转鼓中心距:1280mm剪刃重合度:max5mm剪刃间隙:0.6~0.9mm切头长度:≤400mm主传动电机:ac1200kw600r/min2台机架辊辊子规格:ф350×1780mm2根辊面线速度:2.5m/s辊面标高:+800mm辊子传动电动机:ac6kw137r/min调速2台结构特点:Clipper坐落于精轧除鳞机前,它就是由传动装置、机架本体、剪切机构、(剪刃间隙调整装置)、剪刃更改装置等部件共同组成。

不锈钢炉卷轧机一、轧制1、常规中厚板生产方式当板坯到达入口侧导板时,板坯停下,侧导板对板坯进行自动对中并测量板坯宽度。

轧机准备就绪后,先通过立辊轧机后进水平轧机。

立辊轧机的AWC系统控制板的宽度,水平轧机的AGC系统控制板的厚度。

对需要进行宽度调整的规格,采取单道次宽度压下,双道次时立辊轧机辊缝拉开适当距离空过的方式。

单道次宽度压下时,立辊轧机与水平轧机将产生连轧关系。

轧制过程自动进行,最后一道的轧制速度根据是否需要飞剪切头切尾、控制冷却的速度等因素由控制系统下达。

轧制过程的对中、高压水除鳞也是按程序自动进行。

立辊轧机调宽的效率以及对成材率的影响。

锥形连铸坯对生产的影响。

连铸生产中的调宽能力。

2、炉卷生产方式进卷取炉之前的轧制方式与常规中厚板生产相同,当轧件厚度小于25mm,轧件向机后匀速运行,速度限定为1--2m/s,在此速度范围内对轧件的头部和尾部进行自动剪切,对头尾剪切的数值由控制系统根据品种规格以及是否使用立辊等工艺条件自动设定,此数值可根据生产经验人工重新设定。

经飞剪后,机前卷取炉的卷鼓槽口定位准备接受板带。

卷取炉的导板(导板分上下两块)抬起来准备将板带导入卷鼓槽口,穿带速度为2m/s左右。

穿带成功后,卷鼓开始启动、加速,机前夹送辊下降,建立张力。

热金属检测器对板卷进行跟踪,确认轧件咬入成功时轧机加速,开始对板带进行卷轧。

当卷取炉加速时,导板降下来,卷取炉的一部分底部密封盖关闭起来,尽可能防止热量的散失。

通过卷取炉的电流控制,适当地移动夹送辊,将由于卷取炉的转动引起的张力变化减小到最小。

当轧件的尾部接近轧机时,机前夹送辊就降下来,及时地夹住轧件。

轧件离开轧机以后,轧机开始准备下一道次的设定。

准备好后,轧机就反向操作,轧件穿过轧机再进卷取炉。

当轧件在两个卷取炉间卷轧时,由卷取炉和夹紧辊进行张力控制。

板带头部进入卷取炉前,槽口对准抬起的导板后,转鼓停止,以便板带头部穿入槽口。

穿带成功后转鼓以最大加速度加速到比板带出口速度略大以便在建立张力之前板带能完全绕在转鼓上。

【专辑】轧钢之家炉卷轧机合集(A0版)

斯普瑞喷雾

轧钢之家“炉卷轧机”合集

【轧钢之家】ID:zhagangzhijia

资讯类

【资讯】中铝沈加特种合金炉卷轧机简介

【资讯】山钢日照钢铁精品基地项目3500mm炉卷工程开工

技术类

【声明】关于单机架炉卷轧机专用计算程序使用问题的答复

【福利】单机架炉卷轧机专用计算程序V1.0

【技术】美国纽柯钢铁公司TUSCALOOSA厂中厚板/炉卷轧机直接淬火系统

【技术】动画讲解热卷箱的卷取工作方式

【技术】中铝沈加特种合金炉卷轧机简介

【技术】炉卷轧机穿带长度分析及计算

【技术】炉卷轧机轧制过程中板卷温度检测

【技术】热板带热卷箱的应用

【技术】钢铁颜色与温度对应关系图解

【技术】高温合金718及其成型新工艺(HPS技术)

【技术】高温合金热处理

【技术】高温合金热处理

【技术】核电用钢Inconel 690

【技术】高温合金深度研究报告

【技术】抢温快轧钨钼合金快速生产技术

【技术】镍基合金管生产过程中常见的缺陷

【技术】热轧镍基高温合金固溶及表面处理探讨

视频类

【视频】航拍山钢日照3500炉卷工程施工

【视频】炉卷轧机技术交流视频

【视频】日本研制出超耐热合金,1000℃高温下秒杀不锈钢

补充

【资讯】中国一重与沃莱迪合作投资7.2亿元1780mm炉卷轧机项目【视频】航拍山钢日照3500炉卷工程施工

【专辑】轧钢之家“炉卷轧机”专辑。

一、轧机组技术参数配置1. 最大轧制力: 998t2. 机架窗口:待最终测算3. 机架出、入口宽:待最终测算4. 工作辊尺寸:见附图 mm5. 支承辊尺寸:见附图mm6. 主机电机: 1250 kw,400~1200 r/min,660 V7. 主减速比: i=3.258. 轧制速度: 260 m/min;360 m/min9. 卷取电机: 750 kw,400~1200 r/min,660 V10. 卷取速比:低速i=8;高速i=5.411. 机架断面尺寸 600 x 400 mm二、950mm四辊可逆优钢冷轧机组改造后参数:1.原料厚度: 2~8 mm2.原料宽度: 550~800 mm3.材料材质: 65Mn等优钢4.成品厚度: 0.5~4 mm5.轧制速度: 123 m/min;369 m/min6.卷取速度: 280~380m/min7.钢卷卷径:Φ508/Φ2000 mm8.主机电机: 1250 kw,400~1200 r/min,660 V 9.主减速比: i=3.2510.卷取电机: 550kw,400~1200 r/min,660 V11.卷取减速比:低速i=1:8;高速i=1:5.412.开卷电机:原有参数不变13.开卷减速比:原有参数不变三、计算校核1.主电机原有参数计算(主机原有参数不变)速度计算:工作辊最大辊径时,V=123 ~369 m/min(按已知数据计算)轧制扭矩计算:M=80.8 KN.m2.卷取机速度计算(按已知数据计算):低速V=50~150 m/min;高速V=74~222 m/min。

张力计算(按电机最低转速计算):低速最大张力T=144 KN;高速最大张力T=97 KN。

此张力可以轧制8.0*800mm的65Mn材料。

3.开卷机原有技术参数不变。

4.轧制压力1)原有参数计算轧制力计算(AGC缸径为550mm,杆径450mm,行程为60~80mm。

工作压力设定21 MPa。

1.适用范围本规程适用于太钢不锈冷轧厂S6轧机(S6-High Mill 2100 mm)的基本操作。

2.对原料的要求原料材质:200、300、400系的热轧经退火酸洗或冷轧经退火酸洗后钢卷原料性能:符合国标规定的热卷板(No.1)性能钢卷内径:762mm钢卷外径:max 2200mm(包括纸和套筒),min 1000mm钢卷重量:max 48000Kg(包括纸和套筒),min 10000Kg钢带宽度:2100mm—1500mm钢带厚度:1.6mm—12.7mm(允许偏差0~+10%,max 14mm)钢卷塔形:第一圈允许塔形量max 25mm相邻两圈允许塔形量max 3mm3.使用的设备(S6-High Reversing Mill, type S6-High – 1,250 / 200 x 2100mm)3.1.开卷钢卷存储鞍座存储能力: 3 钢卷鞍座内衬:聚酰胺,带圆弧钢卷外径: 1000~2200mm 钢卷宽度:1500~2100mm最大钢卷重量:48000kg3.2.开卷机钢卷小车辊子长度:1350mm 辊材质:钢钢卷直径:最大2200mm,最小1000mm3.3.开卷机卷筒公称直径: 762mm 卷筒长度: 2250mm钢卷外径:最大2200mm 点动速度:20m/min带钢张力: 40kN-400kN,最大速度0~150 m/min20kN-200kN,最大速度0~300 m/min3.4.开卷机卷纸机膨胀卷筒:双锥头型锥头定位:由液压马达和心轴或齿轮齿条纸卷宽度:1500- 2120mm 纸卷外径:最大800mm纸卷重量:最大925kg纸套筒内径:150- 200mm3.5.开卷机带钢对中控制(CPC)移动行程:±150mm3.6.开卷矫直机A.送料导板倾斜导板:一个差动液压缸B.导向辊导向辊为平稳转动,硬化钢表面,直径为450mm的自由辊。

C.夹送辊夹送辊外径:300mm辊身长度: 2200mm涂层:PU涂层3.7.矫直机矫直辊辊径:大约180(174)mm×2250 mm辊材质:钢3.8.切头剪切头剪在矫直机的后面,用于剪切带钢头尾。

工艺篇:一、炉卷轧机生产线总体介绍1、炉卷轧机特点及发展趋势:特点:炉卷轧机的工作机座分前后两部分,设有带保温炉的卷取机,因此可以在热状态下实现成卷带钢的可逆轧制。

炉卷轧机的主要优点是:在轧制过程中可大大减少带钢的温降,因此,轧制道次可以灵活变化,可生产出各种热轧带卷,适合于轧制加工温度范围较窄的难变形的特殊钢带,并且可以调节炉温,控制轧件的终轧温度,其次,与连轧机相比,其设备重量轻、占地面积小。

炉卷轧机的缺点是:产品质量比较差。

由于带钢头尾轧速低、散热快,所以轧出的带钢厚度偏差大,另外精轧时间长,二次氧化铁皮多,故表面质量差。

2、工艺流程图电炉→精炼炉→连铸→加热炉→粗轧除磷机→立辊→粗轧机→切头剪→精轧除鳞机→入口卷取炉→精轧机→出口卷取炉→层流冷却→卷取机前夹送辊→地下卷取机或中板线→卸卷小车→NO.1步进梁→旋转机→NO.2步进梁→提升机→NO.3步进梁→检查线或NO.4步进梁3、(1)技术应用:世界上第一台炉卷轧机于20世纪30年代在美国出现,由于使用了具有保温作用的卷取炉。

减少了轧制过程中轧件的温降,在生产变形抗力大的钢种时具有一定的优势,最初主要用于生产不锈钢等钢种。

..但是早期的炉卷轧机工艺控制手段落后、事故率高、产品质量差、金属收得率低;进入80年代后,炉卷轧机大量移植采用连轧机上的新技术,极大提高了轧制过程的稳定性,产品质量也得到了很大提高。

酒泉钢、安阳钢铁、南通钢铁、泰山钢铁(2)东钢中标单位:中冶华天、南京自动化、西门子、金自天正、鞍钢重机、二、工艺布置三、设备基本参数(1)加热炉;将连铸坯加热到轧制温度,并实现缓冲作用。

(2)粗/精轧除鳞机:通过高压水将板坯表面氧化铁皮祛除。

(3)立辊①实现自动宽度控制(AWC)②短行程控制(SS)③改善带钢边部质量,防止带钢边部裂纹。

(4)粗/精轧机:通过AGC功能实现板坯厚度控制。

精轧机窜辊功能:延长轧辊在线时间,节约成本并提高轧机作业率。

机型:AGC 四辊可逆冷轧机材料:冷轧带卷与不锈钢带卷带宽:400-650mm带钢输入厚度:最大厚度4 mm带钢输出厚度:最小厚度0.2mm卷头直径:内径508mm输入出卷直径:内径658m(508+75*2套筒壁厚)外径最大1500m(夹纸最大1900mm输出处卷直径:内径658m(508+75*2套筒壁厚)外径最大1500m(夹纸最大1900mm卷重:最大为6吨。

轧辊:开坯工作辊径最大230mm最小210mm精轧工作辊径最大155mm最小140mm 支承辊径最大610mn最小580mm轧速:最快400mpm轧制力:最大600吨卷取张力:400mpm 时5000kg 330mpm 时6000kg指定张力:550mm宽带钢35kN/m1、入口带卷鞍座功能:用来存放带卷。

位置:V型鞍座安装在带卷小车的两边;设计:鞍座的钢结构需能承受带卷的压力,而且要有可以存放2套带卷的空间;润滑系统:不需要。

2、入口带卷小车功能:它是用来将带卷从鞍座转移到卷取机(卷头)上,或将带卷移送到卸料滑台上。

带卷小车同时也要在带钢卷动时支撑住带卷底端;位置:垂直放在卷取机的前方;设计:带卷小车有一个四轮小车和提升机构,都安装在小车托台之外。

四轮小车有四只滚轮,有液压马达驱动。

提升机由四支导杆与托台相接。

导杆的表面光滑已能够操作顺畅。

它们于安装在小车上的衬套上滑动。

一个液压油缸来控制提升机的升降。

小车托台上的两根直径200mm勺钢辊用聚氨酯包裹,以保护带卷。

润滑:由中心油块润滑。

3、入口卸料滑台功能:用来存放从卷取机上取下的带卷;位置:垂直于卷车轨道紧靠卷取机的鞍座;设计:落地安装的钢台可以存放四只带卷,它有一个油缸控制的平台连接着滑台与带卷小车。

液压油缸推出机构用来将卷车上的带卷推到滑台上;润滑:人工润滑。

4、入口卷取机功能:用来提供卷取张力;设计:轴承座支撑卷头;卷头:卷头轴心是一个完全有合金钢锻造的轴。

契形块与轴心石分割的两体,这一设计降低了卷头张开失败的几率;扇形块:扇形块也是有合金钢锻造,胀开时直径508mm缩后直径为497mm它由与轴心结合的三通块直接控制。

炉卷轧机轧制发表评论(0)编辑词条炉卷轧机轧制(rolling on steckel mill)在轧机前后设有炉内卷取机的可逆式轧机上进行钢板卷热轧的一种工艺。

炉卷轧制使用的轧机通常以它的发明者施特克尔(A.P.Steckel)命名,称为施特克尔轧机(Steckel mill)。

施特克尔轧机即四辊可逆式带材轧机,原用于冷轧。

将前后卷取机置于保温炉内,即成了热轧板卷的炉卷轧机。

(见图)炉卷轧机示意图1-炉子;2-炉内卷取机;3-导向偏转导板;4-四辊可逆式热轧机炉卷轧机的轧制工艺是,先将热轧后的带坯卷入轧机后的炉内卷取机内成卷保温,然后轧机反转,轧件通过轧机轧制后进入机前炉内卷取机卷取成卷保温。

如此反复经过3~7道次可逆轧制轧成厚1.5~10mm的成品板卷。

有的轧制线上板坯出炉后先经二辊可逆式开坯机粗轧和四辊精轧机轧薄,减小进炉卷轧机带钢的厚度。

一套炉卷轧机的生产能力为20~60万t/a。

炉卷轧机的主要优点是:(1)带钢在卷取炉内加热保温,可减少黑印(见加热缺陷),温度均匀,带钢边部质量好,特别适宜于轧制变形温度范围窄、变形抗力大的难变形钢种及合金,如不锈钢、硅钢、高温合金及耐蚀合金等;(2)灵活性大,轧制温度、压下量和道次等工艺参数的调节范围宽,变换品种规格方便,适宜于多品种小批量的生产;(3)与热连轧机相比,其设备少、占地面积小、建设周期短、总的基建投资低。

它的主要缺点是:(1)轧件的二次氧化铁皮(见氧化铁皮)多些,带钢表面质量及尺寸公差不及热连轧的产品好,头尾切除较长;(2)轧辊磨损大,换辊较频繁;(3)单位产量的投资高于热连轧机,技术经济指标低于热连轧机。

世界上第一套炉卷试验轧机于1932年安装于美国扬斯顿钢板与钢管公司,1949年才投入工业性生产。

随着特殊钢生产的发展,炉卷轧机在20世纪50至60年代初,得到了较大的发展,全世界建成30台,后随热连轧机技术的迅速发展且产量质量均高于炉卷轧机,炉卷轧机从而走入低谷,停止发展,有的停产。

炉卷轧机的发展与典型结构萧其林摘要:按照传统型、改造型、现代型三个阶段叙述了炉卷轧机的发展,并对炉卷轧机的典型布局与结构进行分析。

关键词:炉卷轧机;发展;典型布局;结构1 炉卷轧机的发展炉卷轧机,又称斯特克尔轧机(Steckel轧机)。

自美国于1932年研制出第一台试验性炉卷轧机并于1949年正式应用于工业生产以来,到现要已有近70年。

近70年来炉卷轧机经历了传统型、改造型、现代型三个发展阶段。

随着现代冶金技术的发展和现代传动、控制技术的应用,炉卷轧机已步入了蓬勃发展时期。

本文依照传统型、改造型、现代型三个阶段对炉卷轧机的发展予以阐述。

1.1传统型炉卷轧机(1932~1960年)炉卷轧机发明于20世纪30年代。

该发明解决了成卷热轧薄板轧制过程中温度降低太快的问题,使得带卷在轧制过程中进行可逆式的往复轧制,直到轧制过程完成,这就是所谓的炉卷轧制方法。

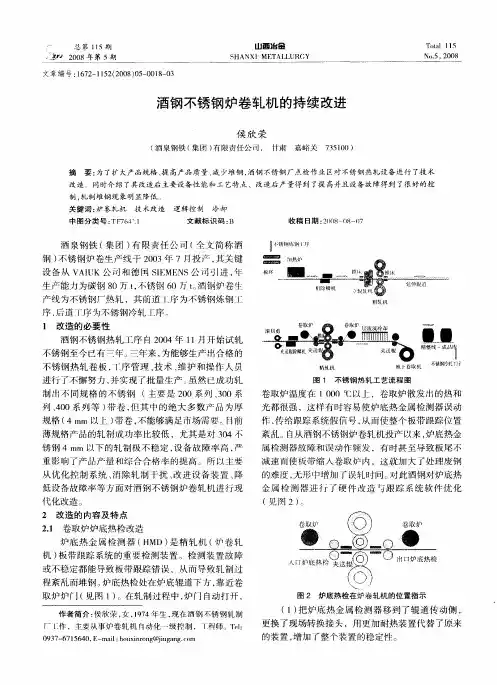

图1-1为其示意图。

图1-1 炉卷轧机示意图1——带保温炉的卷取机;2——送料辊;3——四辊可逆轧机;4——升降导板图1-2 炉卷轧机工艺设备布置图1-再加热炉 2-除鳞机 3-立辊轧机 4-粗轧机 5-辊道 6-切头剪7-左卷取炉 8-炉卷机 9-右卷取炉 10-冷却辊道 11-地下卷取机1.1.1炉卷轧机生产工艺流程与设备布置炉卷轧机的生产工艺流程和设备布置如图1-2。

板坯在连续式加热炉中加热后,通过高压水除鳞,然后在带立辊的四辊粗轧机上分别轧制一定道次,将板坯轧成厚10~20mm的带坯,在飞剪上切除头尾,然后送入炉卷轧机进行可逆轧制。

当第一道带坯头部出炉卷轧机后,右边的升降导板抬起,将带坯的头部引入右边卷取炉的卷鼓中进行卷取。

卷取炉卷鼓与轧机之间带钢的张力不大,其总张力为30000N。

当第一道轧件尾部一出轧辊,右边的夹送辊下降,整个机组反转,开始第二道轧制,此时左边的夹送辊和升降导板抬起,又将带钢导入左边的卷取炉进行卷取,如此反复轧制几道,即轧成所需要的带卷。

不锈钢炉卷轧机资料

一、装机水平

1、采用四点高压水除鳞以提高带钢表面质量。

2、粗轧机组选用一台四辊可逆万能轧机。

四辊粗轧机设液压HGC和电动APC,立辊轧机设有AWC系统和SSC控制,对粗轧板坯进行宽度控制及头尾形状控制以提高收得率。

3、采用滚筒式飞剪,具有带坯头、尾优化剪切功能和碎断功能,减少板坯切头、切尾长度,提高收得率。

4、炉卷轧机设全液压AGC压下系统,对厚度进行自动控制,工作辊采用窜辊技术,并配有强力弯辊可得到良好的板材质量。

轧机压下系统中均安装测压仪、位移传感器用以进行压力、位置信号反馈和控制。

工作辊均采用四列圆锥滚子轴承,支承辊采用(动压油膜)轴承。

工作辊采用无限冷硬球墨铸铁轧辊,支承辊采用(整体合金锻钢)轧辊。

5、粗轧机上设水压除尘、精轧机上设排烟罩。

6、精轧机采用润滑轧制技术。

7、粗轧机、精轧机采用横移列车配换辊拖车式快速换辊。

8、采用层流冷却系统,水量自动控制,以获得最佳的带钢冷却效果。

9、采用地下三助卷辊液压卷取机。

卷筒采用低惯量无级液压涨缩式,AJC控制,助卷辊和夹送辊液压驱动。

二、飞剪

用途:切掉中间坯的头尾。

型式:转鼓式飞剪。

剪切能力:不锈钢40mm (碳钢50mm)×1600mm

剪切温度:≥ 900℃

剪切应力:碳钢108 N/mm2 不锈钢143 N/mm2

剪切力:12000KN

剪切带坯速度:0.65~2 m/s

剪刃长度:1780 mm

剪刃布置型式:圆弧双剪刃,180º布置

转鼓中心距:1280 mm

剪刃重合度:max 5mm

剪刃间隙:0.6~0.9 mm

切头长度:≤400 mm

主传动电机:AC1200 KW 600 r/min 2台

机架辊辊子规格:Ф350×1780 mm2根

辊面线速度: 2.5 m/s

辊面标高:+800 mm

辊子传动电动机:AC6 KW 137r/min 调速2台

结构特点:飞剪位于精轧除鳞机前,它是由传动装置、机架本体、剪切机构、(剪刃间隙调整装置)、剪刃更换装置等部件组成。

切头时剪刃速度应当与飞剪前辊道的速度(即板材运行速度)同步,切尾时剪刃速度应当与炉卷轧机的咬入速度同步,剪刃采用喷水冷却,夹持装置为张力弹簧(液压松驰),剪刃由专用工具更换。

三、炉卷轧机

用途:对合格的中间板坯进行轧制,轧成最终的成品带钢。

型式: 四辊可逆式轧机

最大轧制力: 50000kN

测压仪:2×30000kN

最大轧制速度:0-13.2m/s

最大开口度:70mm(最大辊径时)

轧机刚度:>7000KN/mm

工作辊直径:φ720/φ650mm

工作辊辊身长度:2080mm

工作辊材质: 无限冷硬球墨铸铁辊

辊子硬度:70-75肖氏硬度

工作辊轴承:四列圆锥滚子轴承+止推轴承(按铁姆肯设计,采购国内轴承,可互换)

支承辊直径:φ1600/φ1450mm

支承辊辊身长度:1820mm

支承辊材质:45Cr4NiMoV

支承辊油膜轴承:60″-75 KL(双止推)

弯辊力:1800kN(单侧)(使用进口轴承才能达到)

压下液压缸(AGC):直径:φ1100/φ1000mm

行程:110(130)mm

工作压力(max):27 MPa

弯辊缸直径:φ180/φ130 mm

弯辊缸行程:上辊:165 mm

下辊:85 mm

工作压力:25 MPa

窜辊缸:直径:φ220/φ120 mm

行程:320 mm

速度: 20mm/s

工作压力:25 MPa

支承辊平衡缸:直径:φ360(φ380 )mm (柱塞)

行程:420 mm

工作压力:16MPa

工作辊换辊轨道为: 固定式

上、下支承辊轴承座压紧缸直径:φ100/φ70 mm

工作压力:10MPa

行程:15 mm

接轴卡紧缸:直径:φ140/φ90 mm

行程:140 mm

工作压力:16 MPa

结构特点:该炉卷轧机是四辊可逆式轧机,工作辊采用轴向窜动HCW,上下工作辊在液压缸作用下轴向窜动。

机架牌坊上装有固定块及平衡弯辊块,更换工作辊时不需要拆卸油缸配管。

并在工作辊窜动时平衡弯辊缸始终顶压在工作辊轴承中心处。

为了避免工作辊偏转,工作辊对支承辊向轧机出口侧偏移布置。

上支承辊通过起吊横梁和拉杆装在上横梁上的液压平

衡缸上,压紧AGC液压缸。

轧机的辊缝调整和板厚控制均由全液压AGC实现。

用阶梯垫补偿辊径变化,它设置在支承辊轴承座的上部。

测压仪设置在轧机牌坊窗口下部。

轧制线的标高是由下阶梯进行调整。

工作辊采用四列圆锥密封滚子轴承,设有工作辊清辊器,支承辊采用动压油膜轴承。

轧机设有出入口导卫装置,工作辊冷却装置、排烟罩装置、精除鳞装置,轧机两侧设侧吹扫装置。