低压扩散炉工艺异常研究及处理

- 格式:pdf

- 大小:284.69 KB

- 文档页数:2

受控状态编制审核批准生效日期版本号修订号文件编号发放号2010-08-11B1JN/JL30301-4-2010扩散常见问题及解决办法1.做气密性测试时,气密性总是达不到要求?石英门没有装好,或者尾气回收瓶漏气,检查尾气瓶是否接触紧密,校正石英门位置。

2.扩散万级间温度很高?空调温度设定值高、冷却水没有开、热排没有开、石英管隔热套安装不严。

3.POCL3恒温箱突然断电?检查线路、更换新的恒温箱。

4.R2D上下料时出现碎片问题?根据报警信息查找出问题的部位,然后调节(手柄)至合适的位置并保存、home复位、查看是否有碎片、关闭软件并重启、关闭电源并重新启动操作软件。

5.扩散过程中出现撞舟问题?调节lift放在碳化硅桨上的位置、调节传动的路线、调节石英管在扩散炉炉体中的位置。

6.扩散后方块电阻高?增加通源时间、增加POCL3的量、增加温度、实际温度达不到需要校温。

7.扩散后硅片表面发蓝或有烧焦?发蓝时因为硅片表面有水:增加制绒的风刀温度、降低制绒滚轮的速度、降低扩散千级间的空气湿度、减少制绒后硅片在扩散千级间的存放时间。

8.进出舟时出现报警而使工艺跳步?根据报警信息看什么原因造成的,根据实际情况选择继续运行工艺或者用取舟程序把石英舟从管里取出来。

9.如果R2D在运行过程中出现连接超时(LP out truck timeout)怎么办?检查传感器是否正常工作,重新调整一下位置。

10.R2D运行时,位置走不到位或者软件运行十分缓慢?在R2D不工作时,把软件进行重启,然后复位就行了。

11.工艺运行过程中,如果氮气补偿过小?调节尾瓶处的开关,使之达到工艺要求。

12.桨中途停止怎么办?查看报警信息,如果是在出料时不动,桨停留在20位置上,查看舟的位置是否正确,然后点Start,重新开始。

如在其他位置不动,查看传动装置是否松动,电机是否工作。

13.门关不严怎么办?检查门是否被挡板档住,检查电机是否完好,sensor是否松动,重新做校准。

扩散异常分析方案1、方阻异常偏大a、炉管维护后若试片方阻较大,查看历史记录是否大饱和,饱和时P源瓶阀门是否打开,若异常,则再次运行大饱和程序;若正常,则查看拉温是否拉好,若未拉好,让设备再次拉温;若正常,则查看温度流量曲线是否正常,若均正常,则可以增加扩散温度后继续试片。

b、正常生产后,若该批方阻整体异常偏大,查看P源液位是否低于警戒液位,请直接更换。

如果磷源没有问题,查看程序有无运行错误;查看注入管处连接器是否脱落;查看温度曲线、气体流量曲线、恒温箱温度和恒温箱水位是否异常。

在更换磷源后发现生产的硅片方块电阻偏大,可先检查是否为磷源瓶进出气阀未打开,进出气口是否被堵,石英瓶身与阀套接口处是否有密封不严现象。

c、若炉口方阻异常偏大,可能为炉门密封不严所致,请设备调节炉门密封即可。

d、若整炉异常偏大,可能加热器因设备报警(如断偶、超温等)而关闭,请设备维修后开启加热开关即可。

2、方阻整体异常偏小a、查看恒温箱温度是否过高,恒温箱水位是否过低所致,根据以上问题做出相应调整;b、查看程序是否运行错误;c、可能出现由于生产人员的误操作导致的异常,DF1炉由于出炉装置经常被切换为手动模式,硅片在工艺结束后放置在炉内过长时间也有可能导致电阻偏低;d、询问硅片是否为二次扩散片;e、观察温度曲线,是否为温度波动;观察流量曲线,是否为工艺气体流量出现波动或者流量曲线异常;3、方阻极差异常偏大a、若炉口极差异常偏大,可能炉门密封不严所致(r\如密封圈碳化,石英炉门以及炉管错位等);若正常,则检查尾气管是否堵塞,疏通尾气管;查看炉口均流板是否缺损或所放置位置不佳,更换均流板或调节位置;b、若炉尾极差异常偏大,查看尾气管是否堵塞;查看炉尾均流板是否缺损,若缺损则更换均流板;查看桨是否对中,若未对中则调节桨的对中;查看排风管是否掉落;查看注入管是否水平;查看拉温是否拉好;查看气路的密封性,根据以上问题可请设备做出相应调整。

扩散工艺规范篇一:扩散设备工艺处理规范(学习)1.目的规范扩散工艺人员处理问题的标准和方法,确保工艺控制的统一管理。

2.适用范围适用于扩散工艺人员。

3.职责本工艺规范由电池事业部工艺人员制定修改并执行。

4. 方块电阻监控4.1单晶及多晶方块电阻—-返工控制范围定义此控制范围仅作为产品是否返工的标准。

4.2单晶及多晶方块电阻—-工艺控制范围定义工艺人员以此控制范围为依据,对各生产线方块电阻进行调控。

5.扩散工序各种返工处理要求5.1扩散方块电阻偏大、偏小、片内不均匀的返工工艺人员应对方块电阻偏大、偏小、片内不均匀的炉管进行原因分析,问题处理以后,应第一时间通知扩散当班工序长,恢复相应炉管的使用。

5.1.1单晶方块电阻偏大、偏小、片内不均匀(1)单晶方块电阻的单片平均值>48Ω/sq或者单点>50Ω/sq),将偏大的硅片挑出,经二次清洗后,再按照返工工艺程序进行加扩。

对于片内偏差>10Ω/sq的,工艺人员应结合制绒工序对重量的要求,考虑是否返工,返工步骤:扩散后硅片经二次清洗后,在按照正常工艺从一次清洗开始。

(2)单晶方块电阻的单片平均值<42Ω/sq或者单点<40Ω/sq),工艺人员确认以后,将材料放行,按照正常工艺生产。

如果方块电阻明显偏小(单片平均值<35Ω/sq),工艺人员应结合制绒工序对重量的要求,考虑是否返工。

返工步骤:扩散后硅片经二次清洗后,在按照正常工艺从一次清洗开始。

5.1.2多晶方块电阻偏大、偏小、片内不均匀(1)多晶方块电阻的单片平均值>57Ω/sq或者单点>60Ω/sq),将偏大的硅片,再按照返工工艺程序进行加扩。

倘若存在以下状况,硅片应从一次清洗开始返工:(a)生产未按照文件操作,已经卸片(b)硅片受到其它污染(c)片内偏差>12Ω/sq 。

(2)多晶方块电阻的单片平均值<51Ω/sq或者单点<48Ω/sq),返工步骤:扩散后硅片应从一次清洗开始返工。

5.2扩散返工工艺规定5.2.1此返工工艺仅限扩散方块电阻偏大的内部返工处理。

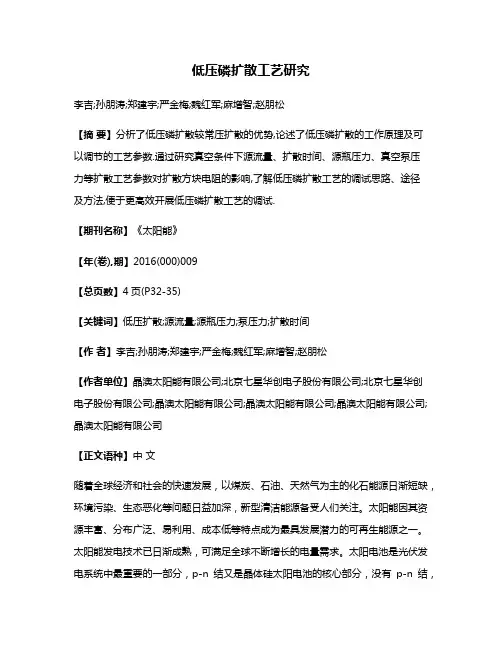

低压磷扩散工艺研究李吉;孙朋涛;郑建宇;严金梅;魏红军;麻增智;赵朋松【摘要】分析了低压磷扩散较常压扩散的优势,论述了低压磷扩散的工作原理及可以调节的工艺参数.通过研究真空条件下源流量、扩散时间、源瓶压力、真空泵压力等扩散工艺参数对扩散方块电阻的影响,了解低压磷扩散工艺的调试思路、途径及方法,便于更高效开展低压磷扩散工艺的调试.【期刊名称】《太阳能》【年(卷),期】2016(000)009【总页数】4页(P32-35)【关键词】低压扩散;源流量;源瓶压力;泵压力;扩散时间【作者】李吉;孙朋涛;郑建宇;严金梅;魏红军;麻增智;赵朋松【作者单位】晶澳太阳能有限公司;北京七星华创电子股份有限公司;北京七星华创电子股份有限公司;晶澳太阳能有限公司;晶澳太阳能有限公司;晶澳太阳能有限公司;晶澳太阳能有限公司【正文语种】中文随着全球经济和社会的快速发展,以煤炭、石油、天然气为主的化石能源日渐短缺,环境污染、生态恶化等问题日益加深,新型清洁能源备受人们关注。

太阳能因其资源丰富、分布广泛、易利用、成本低等特点成为最具发展潜力的可再生能源之一。

太阳能发电技术已日渐成熟,可满足全球不断增长的电量需求。

太阳电池是光伏发电系统中最重要的一部分,p-n结又是晶体硅太阳电池的核心部分,没有p-n结,便不能将光转换为电,也就不能成为太阳电池[1]。

因此,p-n结的制造是最重要的工序。

管式扩散炉特别是卧式扩散炉,是光伏与半导体生产线扩散工序的重要工艺设备之一。

目前在晶体硅太阳电池核心工艺p-n结制造过程中,通常采用传统的常规闭管扩散技术,其扩散装置如图1 所示。

但该技术的不足之处在于:1)掺杂源消耗量大;2)扩散质量易受排风等环境变化的影响,设备之间相互干扰;3)炉内压力主要靠通入大量的氮气来维持,稳定性较差,而且浪费气体[1,2]。

而低压扩散技术可以弥补以上诸多不足,真空环境的引入大幅提高了扩散均匀性和稳定性(在高达80~120 Ω/□方块电阻范围内,片内均匀性可达4%以内,片间和批间均匀性可达3%),真空腔室内稳定均匀的气流允许放入更密集的电池片(电池片间距可缩短至2 mm),大幅提高了产能(单管产能可达1000片甚至更多);同时,得益于真空环境下工艺气体的精确控制和混合,可以节省气体的用量,且可制作更高方块电阻的电池片(可制作高达150 Ω/□的方块电阻)。

德国扩散炉故障处理Centrotherm德国扩散炉一.故障分析与排除1.1 Process exhaust suction high alarm level 工艺废气抽风超出上限报警(上限值3mbar)。

解决措施:(1)查看气源柜顶部排废传感器有无问题,拔出进气管道,屏幕显示流量是否变化,无变化说明传感器坏,需检修。

(2)如流量显示正常,测量其管道内抽风是否正常,有异常通知外围动力设施调节流量。

1.2 Process exhaust suction low alarm level 工艺废气抽风超出下限报警(上限值0.3mbar)。

解决措施:(1)查看气源柜顶部排废传感器有无问题,拔出进气管道,屏幕显示流量是否变化,无变化说明传感器坏,需检修。

(2)如流量显示正常,测量其管道内抽风是否正常,有异常通知外围动力设施调节流量。

1.3 Excess temp heating zone high alarm level 该加热区域温度过高,上限抱警(上限值1100度)。

解决措施:(1) 检查该区域的温度设定值显示值是否正常。

(2) 重新设定加热温度(要求设定值和显示值差值在200以下)。

(3) 检修加热系统。

1.4 Gas pocl3-out of 1 st tolerance 气体三氯氧磷源温度超出规定的公差值(3度)。

解决措施:(1)查看设备操作软件上,源温设定值和显示值,计算之间的差值,检查源温控制器设定的公差报警值是否在允许范围之中。

(2)检查三氯氧磷源瓶中的测温器在指定的位置,传感器测温正常。

(3)检查装源瓶载体盖子是否紧闭,关闭正常。

(4)检查源温控制器和设备主机是否通信(REMOTE灯亮)。

(5)检修恒温槽整体。

1.5 Handing stop 手动停止。

解决措施:(1)设备报警灯红色报警显示,设备打在手动状态(手动按钮启动)。

(2)检查设备装载区的的平移柜门是否打开。

(3)检查柜门关闭的位置传感器是否动作,调整紧固。

低压扩散炉工艺异常研究及处理发表时间:2018-12-06T21:01:04.877Z 来源:《电力设备》2018年第21期作者:任杰宋标[导读] 摘要:本文就我司使用捷佳伟创DS-300C四管低压扩散炉展开相关讨论,主要介绍低压扩散炉在生产中异常的研究及解决方法。

(国家电投西安太阳能电力有限公司西宁分公司青海西宁 810000)摘要:本文就我司使用捷佳伟创DS-300C四管低压扩散炉展开相关讨论,主要介绍低压扩散炉在生产中异常的研究及解决方法。

关键词:低压扩散;受控;方阻;压力偏差;流量偏差引言太阳能电池是一种取之不尽用之不竭的可再生清洁能源,所以被认为是当下最有前景的新能源,因此出现了现在各大电池组件生产、制造以及相关主工艺设备制造商百花齐放,百家争鸣的状态,这势必促使光伏行业的飞快发展。

近几年我国光伏行业发展迅猛,各家巨头企业研发和制作的高效电池更是引领着国内光伏市场,为此国内市场对光伏相关设备需求量也相应变大,进口设备价格昂贵而且技术受制于人,目前国内多数企业已经选择信任国产设备,开始批量使用国产设备扩线,扩散工序作为太阳能电池制造的核心工序,设备的使用和选型也至关重要,目前随着电池工艺向大尺寸,薄片化,低表面浓度发展,因此在产量单管产量1000pcs,方阻90-130ohm/sq之间均匀性仍优于常压设备3%的低压扩散设备成为各大公司扩散工序首选设备。

一、方阻不受控(逐渐飙高)出现此类情况排查1.进气管、排气管污染或堵塞1.1进气管污染低压扩散设备由于尾部有真空泵存在一般进行方式为炉口进气,所以较一般常扩散设备相比进气管由尾部伸至炉口部位,进气管相对较长,容易在进气管内残留偏磷酸酸液或者清洗进气管后残留水分、酸液、金属杂质造成进气管污染以至于三氯氧磷通入炉管的过程中受到污染,或被杂质反应导致反应物变少最终导致在外围动力条件不变,工艺参数不变的情况下方阻会不断飙高此种现象不会造成压力或流量偏差报警,从软件或硬件上排查起来比较困难,在确定其他方面无异常的情况下可以拆卸进气管进行清洗,一般偏磷酸液残留建议只是使用纯水清洗,若污染严重怀疑金属杂质则需要配比一定的氢氟酸溶液进行清洗然后纯水清洗,建议2%氢氟酸溶液酸洗1h,纯水鼓泡循环清洗3h1.2尾气管污染或堵塞低压设备一般采用尾部排废,尾气管较短,除长时间未清洗处理积压偏磷酸以外容易造成尾气管堵塞的有以下几种情况 a.总排废管下端积液瓶积液体积超过1/3未清理如上图所示:积液瓶偏磷酸积液超过积液瓶体积的1/3处 1/3刻度b.未增加废气纯水气化过滤系统,或纯水气化过滤系统管路连接异常,正确气路连接如下图:c.真空泵有漏,管内内压力不稳定不管因以上任何情况导致,尾气管堵塞都会导致关内压力波动,造成三氯氧磷压力波动、流量波动,以至于方阻飙高,此类现象严重情况下会造成设备压力偏差或气体流量偏差报警,即使未报警也可以通过工艺运行记录查看压力、气体流量参数来排查,排查起来比较简单出现上述情况应立即清洗尾气管,因尾气管堵塞一般情况为偏磷酸液结晶,故建议只使用纯水进行清洗2-3h,于此同时建议添加了水过滤系统的设备每15天清洗一次尾气管以及管路接头,未添加水过滤系统的每5天清洗一次尾气管以及管路接头 2.PC(压力控制)计被三氯氧磷腐蚀损坏2.1气路中未设计PC计清洗管路、或管路设计存在问题,造成通过PC计的三氯氧磷回流至PC计,将PC计腐蚀损坏,导致源瓶压力异常进而导致气体流量异常,时而会造成小氮流量终止或近似于0,最终导致方阻飙高 2.2工艺中未设置PC计清洗步骤,气路中电磁阀无法正确开关,造成通过PC计的三氯氧磷回流至PC计,将PC计腐蚀损坏,导致源瓶压力异常进而导致气体流量异常,时而会造成小氮流量终止或近似于0,最终导致方阻飙高 2.3源瓶安装时进出气接口未安装好或未紧固好,由于进行工艺时炉管内为负压且对源瓶压力要求较高,由于进出气阀连接不好导致源瓶压力波动,源瓶与炉管内压力不平衡导致三氯氧磷回流至PC计腐蚀损坏PC计正确的带有PC计清洗系统的小氮气路示意图:出现以上任何情况,只要PC计损坏,源瓶以及管内压力就会出现很大波动,导致小氮流量出现波动,严重时会有流量偏差报警,可以通过工艺运行记录参数中压力或流量记录来排查,并可以打开气源柜查看PC计是否有啪啪的响声来确定,如果确定需更换新的PC计,建议使用MKS厂家PC计,尤其出现第一二种情况,PC计被腐蚀损坏有一个过程,非正常使用的情况下大概一周左右,而且不容易报警,工艺方面就表现出方阻不受控制,不管调试气体流量,还是调试工艺温度方阻一直在升高,因为随着PC计损坏进入炉管的气体会越来越少而且波动越来越大,因此PC计的使用是低压扩散设备上最需要注意的一环;二、压力偏差报警1.真空泵异常1.1真空泵密封圈未安装好,导致真空泵有漏,造成压力波动导致设备压力偏差报警,可以通过漏率测试,一般可以设置50mbar腔室压力,查看达到设定值的时间,或达到设定值后每分钟泄压是否超过3mbar1.2真空泵膜片内有杂质,导致真空泵有漏且抽速异常,造成压力波动导致设备压力偏差报警,最终导致工艺异常,排查方法同上 1.3真空泵与炉管或与尾气系统连接的管路内有偏磷酸积液,导致泵抽出气体无法轻易排除造成压力波动,最终导致设备压力偏差报警引起工艺异常,可以直观的从气源柜观察来排查,如果有积液将积液清理后再进行检漏测试 2气路异常2.1源瓶进出气阀门未安装或紧固好,从源瓶内开始泄压,导致炉管与源瓶之间压力不平衡造成设备压力偏差报警,甚至会因回流现象损坏压力控制器,可通过查看工艺运行记录参数或通过手动侧漏来排查,也可以在不确定的情况下佩戴好防护用品检查进出气阀以及进出气管路是否有漏气或链接紧固异常情况2.2尾气中与炉管或与泵之间链接的软管接头处未紧固好漏气,测试检查方法同上 2.3尾气与总排废管道链接的软管中有偏磷酸积液或总排废管道底部积液瓶废液超过总体积的1/3,还有尾气管堵塞会造成设备压力偏差报警引起工艺异常3炉管异常3.1由于目前石英管设计,尾部除进出气、热电偶外还有多余备用的孔需要使用堵头以及石英棉封闭吃力,如果密封性差也会导致漏气,造成设备压力偏差报警3.2石英炉门密封性不好,或长期使用炉门密封圈或炉门变形,导致设备压力偏差报警,可以使用专用卡塞尺测量,也可通过手动检漏上述任何情况都与设备硬件有关,如果排查出异常需及时清理或更换,避免造成设备、工艺或生产更大的成本损失三、流量偏差报警1.前文中提到的PC计损坏以及所有会造成压力偏差报警的都可能导致流量偏差报警,由于压力波动、流量波动本来是相互影响的,因此会因为通讯延迟或优先问题本来是压力异常也优先流量偏差报警,所以大多数流量偏差报警排查方向与压力偏差报警一致2.流量计异常2.1流量计与PLC通讯异常,需要检查流量计与PLC之间通讯线连接情况,若通讯线损坏需更换通讯线 2.2检查通讯模块是否损坏,若是则更换新模块2.3检查流量是否损坏,可以先尝试初始化流量计,初始化完成后进行通气试验,若多次尝试无果,则流量计损坏需更换新流量计1.检查气动阀、手动阀、或电磁阀是否异常是否完全打开,建议配合设备方面人员共同排查2.检查气体、尾气管路是否有漏3.软件中流量偏差设置或流量偏差系数设置是否存在为题上述异常均会造成设备流量偏差报警,甚至连带工艺等待或工艺终止,如果报警需及时处理,以免产生大批量返工浪费成本总结:本文中讨论三大点低压扩散炉最容易出现的影响工艺生产的问题,研究后发现不管是工艺控制,还是设备运行都是相辅相成,而且互相影响深远,总之了解设备运行情况以及运行原理是解决工艺异常问题的最重要途径,所有的工艺异常除参数设置异常之外大多数均为设备硬件问题,而大多数设备硬件问题又都可以从工艺软件或软件中工艺运行记录中排查解决,所以任何工序任何工艺必须清楚了解设备的重要性,文章最后还是提醒各位低压扩散炉设备用户气路、流量计PC计、真空泵为低压设备重要组成部分也是最容易出问题最不容易排查的部分,设计好的气路,好的工艺,勤快保养维护是解决异常的唯一法宝。

低压扩散炉工艺异常研究及处理

发表时间:2018-12-06T21:01:04.877Z 来源:《电力设备》2018年第21期作者:任杰宋标[导读] 摘要:本文就我司使用捷佳伟创DS-300C四管低压扩散炉展开相关讨论,主要介绍低压扩散炉在生产中异常的研究及解决方法。

(国家电投西安太阳能电力有限公司西宁分公司青海西宁 810000)摘要:本文就我司使用捷佳伟创DS-300C四管低压扩散炉展开相关讨论,主要介绍低压扩散炉在生产中异常的研究及解决方法。

关键词:低压扩散;受控;方阻;压力偏差;流量偏差引言

太阳能电池是一种取之不尽用之不竭的可再生清洁能源,所以被认为是当下最有前景的新能源,因此出现了现在各大电池组件生产、制造以及相关主工艺设备制造商百花齐放,百家争鸣的状态,这势必促使光伏行业的飞快发展。

近几年我国光伏行业发展迅猛,各家巨头企业研发和制作的高效电池更是引领着国内光伏市场,为此国内市场对光伏相关设备需求量也相应变大,进口设备价格昂贵而且技术受制于人,目前国内多数企业已经选择信任国产设备,开始批量使用国产设备扩线,扩散工序作为太阳能电池制造的核心工序,设备的使用和选型也至关重要,目前随着电池工艺向大尺寸,薄片化,低表面浓度发展,因此在产量单管产量1000pcs,方阻90-130ohm/sq之间均匀性仍优于常压设备3%的低压扩散设备成为各大公司扩散工序首选设备。

一、方阻不受控(逐渐飙高)

出现此类情况排查

1.进气管、排气管污染或堵塞

1.1进气管污染

低压扩散设备由于尾部有真空泵存在一般进行方式为炉口进气,所以较一般常扩散设备相比进气管由尾部伸至炉口部位,进气管相对较长,容易在进气管内残留偏磷酸酸液或者清洗进气管后残留水分、酸液、金属杂质造成进气管污染以至于三氯氧磷通入炉管的过程中受到污染,或被杂质反应导致反应物变少最终导致在外围动力条件不变,工艺参数不变的情况下方阻会不断飙高此种现象不会造成压力或流量偏差报警,从软件或硬件上排查起来比较困难,在确定其他方面无异常的情况下可以拆卸进气管进行清洗,一般偏磷酸液残留建议只是使用纯水清洗,若污染严重怀疑金属杂质则需要配比一定的氢氟酸溶液进行清洗然后纯水清洗,建议2%氢氟酸溶液酸洗1h,纯水鼓泡循环清洗3h

1.2尾气管污染或堵塞

低压设备一般采用尾部排废,尾气管较短,除长时间未清洗处理积压偏磷酸以外容易造成尾气管堵塞的有以下几种情况 a.总排废管下端积液瓶积液体积超过1/3未清理

如上图所示:积液瓶偏磷酸积液超过积液瓶体积的1/3处 1/3刻度

b.未增加废气纯水气化过滤系统,或纯水气化过滤系统管路连接异常,正确气路连接如下图:

c.真空泵有漏,管内内压力不稳定

不管因以上任何情况导致,尾气管堵塞都会导致关内压力波动,造成三氯氧磷压力波动、流量波动,以至于方阻飙高,此类现象严重情况下会造成设备压力偏差或气体流量偏差报警,即使未报警也可以通过工艺运行记录查看压力、气体流量参数来排查,排查起来比较简单

出现上述情况应立即清洗尾气管,因尾气管堵塞一般情况为偏磷酸液结晶,故建议只使用纯水进行清洗2-3h,于此同时建议添加了水过滤系统的设备每15天清洗一次尾气管以及管路接头,未添加水过滤系统的每5天清洗一次尾气管以及管路接头 2.PC(压力控制)计被三氯氧磷腐蚀损坏

2.1气路中未设计PC计清洗管路、或管路设计存在问题,造成通过PC计的三氯氧磷回流至PC计,将PC计腐蚀损坏,导致源瓶压力异常进而导致气体流量异常,时而会造成小氮流量终止或近似于0,最终导致方阻飙高 2.2工艺中未设置PC计清洗步骤,气路中电磁阀无法正确开关,造成通过PC计的三氯氧磷回流至PC计,将PC计腐蚀损坏,导致源瓶压力异常进而导致气体流量异常,时而会造成小氮流量终止或近似于0,最终导致方阻飙高 2.3源瓶安装时进出气接口未安装好或未紧固好,由于进行工艺时炉管内为负压且对源瓶压力要求较高,由于进出气阀连接不好导致源瓶压力波动,源瓶与炉管内压力不平衡导致三氯氧磷回流至PC计腐蚀损坏PC计正确的带有PC计清洗系统的小氮气路示意图:

出现以上任何情况,只要PC计损坏,源瓶以及管内压力就会出现很大波动,导致小氮流量出现波动,严重时会有流量偏差报警,可以通过工艺运行记录参数中压力或流量记录来排查,并可以打开气源柜查看PC计是否有啪啪的响声来确定,如果确定需更换新的PC计,建议使用MKS厂家PC计,尤其出现第一二种情况,PC计被腐蚀损坏有一个过程,非正常使用的情况下大概一周左右,而且不容易报警,工艺方面就表现出方阻不受控制,不管调试气体流量,还是调试工艺温度方阻一直在升高,因为随着PC计损坏进入炉管的气体会越来越少而且波动越来越大,因此PC计的使用是低压扩散设备上最需要注意的一环;

二、压力偏差报警

1.真空泵异常

1.1真空泵密封圈未安装好,导致真空泵有漏,造成压力波动导致设备压力偏差报警,可以通过漏率测试,一般可以设置50mbar腔室压力,查看达到设定值的时间,或达到设定值后每分钟泄压是否超过3mbar

1.2真空泵膜片内有杂质,导致真空泵有漏且抽速异常,造成压力波动导致设备压力偏差报警,最终导致工艺异常,排查方法同上 1.3真空泵与炉管或与尾气系统连接的管路内有偏磷酸积液,导致泵抽出气体无法轻易排除造成压力波动,最终导致设备压力偏差报警引起工艺异常,可以直观的从气源柜观察来排查,如果有积液将积液清理后再进行检漏测试 2气路异常

2.1源瓶进出气阀门未安装或紧固好,从源瓶内开始泄压,导致炉管与源瓶之间压力不平衡造成设备压力偏差报警,甚至会因回流现象损坏压力控制器,可通过查看工艺运行记录参数或通过手动侧漏来排查,也可以在不确定的情况下佩戴好防护用品检查进出气阀以及进出气管路是否有漏气或链接紧固异常情况

2.2尾气中与炉管或与泵之间链接的软管接头处未紧固好漏气,测试检查方法同上 2.3尾气与总排废管道链接的软管中有偏磷酸积液或总排废管道底部积液瓶废液超过总体积的1/3,还有尾气管堵塞会造成设备压力偏差报警引起工艺异常

3炉管异常

3.1由于目前石英管设计,尾部除进出气、热电偶外还有多余备用的孔需要使用堵头以及石英棉封闭吃力,如果密封性差也会导致漏气,造成设备压力偏差报警

3.2石英炉门密封性不好,或长期使用炉门密封圈或炉门变形,导致设备压力偏差报警,可以使用专用卡塞尺测量,也可通过手动检漏

上述任何情况都与设备硬件有关,如果排查出异常需及时清理或更换,避免造成设备、工艺或生产更大的成本损失

三、流量偏差报警

1.前文中提到的PC计损坏以及所有会造成压力偏差报警的都可能导致流量偏差报警,由于压力波动、流量波动本来是相互影响的,因此会因为通讯延迟或优先问题本来是压力异常也优先流量偏差报警,所以大多数流量偏差报警排查方向与压力偏差报警一致

2.流量计异常

2.1流量计与PLC通讯异常,需要检查流量计与PLC之间通讯线连接情况,若通讯线损坏需更换通讯线 2.2检查通讯模块是否损坏,若是则更换新模块

2.3检查流量是否损坏,可以先尝试初始化流量计,初始化完成后进行通气试验,若多次尝试无果,则流量计损坏需更换新流量计

1.检查气动阀、手动阀、或电磁阀是否异常是否完全打开,建议配合设备方面人员共同排查

2.检查气体、尾气管路是否有漏

3.软件中流量偏差设置或流量偏差系数设置是否存在为题

上述异常均会造成设备流量偏差报警,甚至连带工艺等待或工艺终止,如果报警需及时处理,以免产生大批量返工浪费成本总结:本文中讨论三大点低压扩散炉最容易出现的影响工艺生产的问题,研究后发现不管是工艺控制,还是设备运行都是相辅相成,而且互相影响深远,总之了解设备运行情况以及运行原理是解决工艺异常问题的最重要途径,所有的工艺异常除参数设置异常之外大多数均为设备硬件问题,而大多数设备硬件问题又都可以从工艺软件或软件中工艺运行记录中排查解决,所以任何工序任何工艺必须清楚了解设备的重要性,文章最后还是提醒各位低压扩散炉设备用户气路、流量计PC计、真空泵为低压设备重要组成部分也是最容易出问题最不容易排查的部分,设计好的气路,好的工艺,勤快保养维护是解决异常的唯一法宝。