染纱工艺资料

- 格式:doc

- 大小:331.00 KB

- 文档页数:12

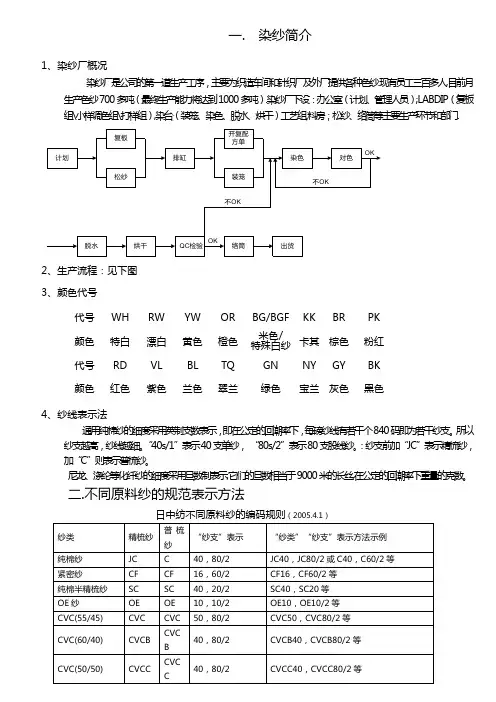

一. 染纱简介1、染纱厂概况染纱厂是公司的第一道生产工序,主要为织造车间和针织厂及外厂提供各种色纱.现有员工三百多人,目前月生产色纱700多吨(最终生产能力将达到1000多吨).染纱厂下设:办公室(计划、管理人员);LABDIP (复板组\小样调色组\打样组),染台(装笼、染色、脱水、烘干)工艺组,料房;松纱、络筒等主要生产环节和部门.2、生产流程:见下图3、颜色代号代号 WH RW YW ORBG/BGFKKBRPK 颜色 特白 漂白 黄色 橙色 米色/特殊白纱 卡其 棕色 粉红 代号 RD VL BL TQ GN NYGYBK 颜色红色紫色兰色翠兰绿色宝兰 灰色黑色4、纱线表示法通用纯棉纱的细度采用英制支数表示,即在公定的回潮率下,每磅纱线有若干个840码即为若干纱支。

所以纱支越高,纱线越细。

“40s/1”表示40支单纱, “80s/2”表示80支股线纱。

:纱支前加“JC ”表示精梳纱,加“C ”则表示普梳纱。

尼龙、涤纶等化纤纱的细度采用旦数制表示,它们的旦数相当于9000米的长丝,在公定的回潮率下重量的克数。

二.不同原料纱的规范表示方法(2005.4.1)备注: (1)单纱的表示法:不带“/1”,股线表示法:“/2”;三、调色和开方(一)调色基础知识调色过程中的调色,即是通过调整染该颜色所用不同染料的比例来调整该颜色的色相、深浅、鲜艳度,从而得到相应的颜色。

染纱复办调色即是把初次复办样与相对应的标准相比较,调色师通过积累的经验对染色配方进行调整,以达到与标准相一致的颜色。

1、颜色的色相调色时首先要了解该颜色的色相,即首先要知道该颜色是红色,兰色,黄色还是黑色。

同时要知道染该颜色的染料组合。

2、深浅对于颜色深浅的调整,是通过对染料用量的加减来完成的。

3、鲜艳度通俗说来就是描述颜色的漂亮程度。

鲜艳度的调整是通过对补色染料的调来完成的。

4、补色三原色中的任意两个色相相拼即得出一个二拼色,则另外一色就是该二拼色的补色。

染纱工艺流程

《染纱工艺流程》

染纱工艺是纺织品生产过程中非常重要的一环,它决定了织物的颜色、图案和质感。

染纱工艺流程包括原料准备、浸染、脱水、定型、洗涤和干燥等多个环节。

首先是原料准备。

在染纱工艺中,常用的纱线原料有棉、毛、丝等多种材料。

这些原料需要先进行预处理,包括脱脂、漂白和除杂等工序,以确保纱线的质地和清洁度。

接下来是浸染。

在浸染工艺中,将经过预处理的纱线放入染缸中,与染料充分混合,以使纱线均匀地吸收染料。

在这个过程中,染料的选择、浓度的控制以及时间的把握都是影响染色效果的关键因素。

脱水是染纱工艺流程中的下一个环节。

在脱水过程中,通过离心或压榨等方式,将多余的染料和水分从纱线中去除,以保证染纱后的纱线质地和颜色的稳定性。

接下来是定型。

通过热风或蒸汽等方式,使染色后的纱线颜色得以固定,防止在后续加工过程中出现褪色或渐变的问题。

洗涤是染纱工艺中不可或缺的步骤。

通过多次清洗,将纱线中残留的染料和助剂等物质洗净,以保证纱线的清洁度和色牢度。

最后是干燥。

将洗净的纱线进行干燥处理,使其达到合适的含

水率,为后续的织造和整理工艺做好准备。

通过以上流程,经过染色处理的纱线最终会呈现出丰富、鲜艳的色彩和细腻、均匀的纤维质地,为纺织品的制作提供了良好的原料基础。

染纱工艺流程中的每一个环节都需要精准的控制和细致的操作,以确保最终的染色效果符合设计要求,达到市场需求。

染纱工艺流程染纱是一种将纱线进行染色的工艺,常用于纺织品的生产过程中,以给纱线赋予不同的颜色和效果。

染纱工艺流程可以大致分为选纱、预处理、染色和后处理几个步骤。

首先是选纱。

纱线的品质对染纱效果有着重要的影响,因此在染纱工艺开始之前,需要对纱线进行筛选。

通常会选择纯净度高、质地均匀的纱线进行染色,以保证染色效果的质量和均匀性。

接下来是预处理。

在染纱之前,需要将纱线进行一系列的预处理工作。

首先是除杂,将纱线上的杂质、污点等进行清洗和除去,以确保纱线的纯净度。

然后是煮炼,将纱线进行煮炼处理,使其松软、有利于染料的渗透。

最后是漂白,将纱线进行漂白处理,以去除其原有的颜色,为后续的染色做准备。

然后是染色。

染纱的核心工艺就是将纱线进行染色。

染色的方式有很多种,常见的有浸染法、浆染法、织染法等。

具体的染色方法可以根据不同的需求和纱线类型进行选择。

染色的关键是染料的选择和配方的控制,染料的选择要根据纱线的材质和颜色要求进行确定,而配方的控制则需要根据染料的浓度、染温、染时间等因素进行调整,以达到所需的色彩效果。

最后是后处理。

染色完成后,还需要对染纱进行一系列的后处理工作,以确保染色效果的稳定性和染纱的质量。

后处理包括定色、洗涤、干燥等步骤。

定色是将染纱进行固色处理,以保证其色牢度和耐洗性。

洗涤则是将染纱进行清洁,去除多余的染料和助剂等。

最后是干燥,将染纱晾干,以便于后续的加工和使用。

以上就是染纱的工艺流程。

染纱工艺的每个步骤都需要严格控制,以确保染纱的质量和效果。

染纱工艺的优化和改进能够提高染纱的效率和质量,为纺织品的生产提供更好的原料。

同时,染纱工艺对环境的影响也需要引起重视,选用环保型染料和减少染料废水的排放是染纱工艺发展的重要方向。

纱线染色一、纱线染色特点在纺织品的生产过程中,染色在哪个阶段进行,受若干因素的影响。

从经济角度来看,染色在织造生产工序的前道进行,其成本是最低的。

在织造前道工序进行纱线染色,可选用坚牢度较好的染料,某些色花可以在后续织造工序中得到改善。

纱线染色一般能获得良好坚牢的匀染效果,可与本色纱线按不同设计要求织造,从而获得较高经济价值,并可缩短交货周期,所以产品具有高的重现性。

通常认为,纱线染色所得产品与织物染色所得产品相比,更具有膨松和手感丰满等优点,这可能是因为当绞纱悬于染色机的杆上时,可以自由地充分松弛而不受任何限制,不仅可以让纱线完全膨松化,而且还可以让纱线自由退捻达到捻度均衡,从而消除纺纱时的张力。

纱线染色的另一种形式是筒子纱染色,从技术上讲,过去认为只有采用绞纱染色法进行染色才能生产出满意产品,但这种传统看法随着筒子纱染色法的出现正在逐渐改变。

一般说,纱线染色比织物染色成本要高。

但由于它具有交货快的优点,因而更容易适应流行色的变化,同时适应小批量、多品种的需要。

此外,纱线染色机械较为简单,从而在维修保养方面较为经济。

二、还原染料纱线染色还原染料是当前色织物纯棉纱线染色的一个主要大类品种。

染色后的纱线不仅色泽鲜艳,而且坚牢度十分优良,大多数日晒牢度均在6级以上,部分品种高达8级。

因此凡需要整理如煮练、漂白、丝光和热定形的色织布,都可用还原染料染色。

还原染料的品种很多,但按其化学结构可分为靛类和蒽醌类,纱线染色所用的还原染料,多以蒽醌型为主。

(一)染色基本方法蒽醌型结构的还原染料,它的隐色体钠盐易被棉纱所吸附,上染速率快,因此匀染性较差,染浴所需烧碱、保险粉量也较高。

在纱线染色过程中,1g蒽醌型还原染料在染浴中常需消耗烧碱和保险粉5~6g,此外染浴中还需要骨胶、平平加0等缓染剂,以降低染料的上染速率,有利于染液向纤维内部扩散,并提高其匀染效果,用量以0.2~0.5g/L为好。

在日常染色中染纱时间一般为15~2Omin,为改进色纱的匀染性和染色牢度,可适当延长染色时间至20~3Omin较为合理。

棉纱染色工艺流程棉纱染色是将棉纱经过一系列的洗净、染色、固色等工艺处理,使其呈现出所需的颜色效果。

以下是一个典型的棉纱染色工艺流程的简要介绍。

首先,将原始棉纱进行退棉处理。

退棉是为了去除棉纱中的杂质和油脂,以及铅、铁等重金属离子,以确保染色效果的均匀和稳定性。

退棉的过程中,需要使用适量的碱性退棉剂,并控制退棉时间和温度,通常在55-65℃的温度下进行。

退棉后,棉纱需要进行漂白处理。

漂白是为了去除棉纱中的黄色素和其他有色杂质,使棉纱的颜色更加纯净。

通常采用活性氧漂白剂进行漂白,漂白过程中需要控制漂白剂的浓度和温度,以及漂白时间。

然后,将漂白后的棉纱进行染色。

染色是整个染色工艺流程中的核心步骤。

染色可以使用不同的染料和染色剂进行,根据需要调配不同的染料溶液。

染色时需要控制染料的浓度、温度和pH值,以及染色时间。

染色结束后,棉纱呈现出所需的颜色。

染色后,棉纱需要进行固色处理。

固色是为了保证染色效果的持久性和稳定性。

通常使用金属盐染色剂进行固色,将固色剂溶解在水中,然后将染过的棉纱浸泡在固色剂溶液中。

固色时需要控制固色剂的浓度、温度和时间,使染色效果更加牢固。

最后,对固色后的棉纱进行水洗和整理处理。

水洗是为了去除固色剂残留和其他有害物质,使棉纱更加干净。

洗涤时需要使用适度的洗涤剂,并控制洗涤时间和温度。

水洗结束后,还需要对棉纱进行整理,使其柔软、光滑。

以上是一个典型的棉纱染色工艺流程的简要介绍。

当然,实际的染色工艺可能还会涉及到其他的细节处理,比如退浆、活性染料染色等。

不同的染色厂家和工艺流程也可能有所不同。

然而,无论具体的工艺流程如何,都需要严格按照染色工艺要求进行操作,以确保染色效果的质量和稳定性。

纱线漂染知识点总结一、纱线漂染的概念和作用纱线漂染是指把纱线经过漂白和染色的处理,使得其颜色更加鲜艳和均匀。

漂染的主要作用是去除纱线中的杂质和色斑,并使纱线在后续的染色过程中能够更好地吸收染料,从而得到理想的颜色和色泽。

二、纱线漂染的工艺流程1. 准备工序:将原料纱经过开梳、精梳等工序,去除杂质和粗长纤维,使之达到一定的品质要求。

2. 染前处理:在漂白和染色之前,需要对纱线进行脱脂、酶处理等工艺,使得纱线表面更加平整和清洁。

3. 漂白工序:将准备好的纱线放入漂白槽中,加入漂白剂和辅助剂,进行一定时间的漂白处理,使得纱线获得较好的漂白效果。

4. 中和工序:漂白后的纱线需要进行中和处理,以中和残留的碱性物质,保证后续染色工艺的顺利进行。

5. 清洗工序:漂白后的纱线需要进行多道清洗,将残留的漂白剂和杂质清洗干净,以保证染色效果。

6. 染色工序:清洗后的纱线放入染色槽中,加入染色剂和助剂,进行染色处理,使纱线获得理想的颜色和色泽。

7. 整理工序:染色后的纱线需要进行整理处理,包括烘干、整筒、卷绕等工序,使纱线达到最终的成品要求。

8. 质检工序:对整理后的纱线进行质量检验,包括颜色、色泽、拉伸强度等方面,确保产品合格。

三、纱线漂染的关键技术1. 漂白剂的选择:漂白剂是漂白工序中的关键原料,其选择和使用量将直接影响漂白效果和纱线质量。

常用的漂白剂有氯漂白剂和过氧化氢漂白剂,各自具有不同的特点和适用范围。

2. 漂白条件的控制:漂白过程中,温度、PH值、时间等条件的控制非常重要,对漂白效果和纱线质量有着直接影响。

温度过高或时间过长都会导致纱线遭受过度损伤,降低质量。

3. 染色剂的选择:染色剂的选择应根据纱线的成分和要求进行合理选择,同时考虑染色效果、成本和环保等因素。

4. 染色条件的控制:染色过程中,温度、染液浓度、染色时间等条件的控制对染色效果和纱线质量同样非常重要。

合理的染色条件能够保证纱线获得均匀的颜色和色泽。

染纱和色织主要工艺流程染纱工艺流程1.纱线准备:将原生纱经过清洗、漂白等处理,去除杂质和污染物,使纱线具备染色的基础条件。

2.纱线质量检验:对经过准备的纱线进行严格的质量检查,包括纱线的粗细度、强力、拉伸度等指标的测定,以确保纱线质量符合要求。

3.配方设计:根据染色要求,确定染料的种类、比例和加料顺序等,制定合理的染色配方。

4.染色操作:将纱线放入染缸中,并控制好染缸的温度、浓度、时间等参数,使染料充分渗透到纱线中,达到预定的染色效果。

5.染色后处理:染色完成后,要进行后处理工序,包括漂洗、中和、漂白、酸洗等,以去除多余的染料和化学药剂,同时保证染色的牢度和亮度。

6.染色品质检验:对染色后的纱线进行色牢度、光牢度、摩擦牢度等指标的检测,以确保染色效果满足客户要求。

7.工艺规程制定:根据工艺的变动和样板的不同,制定相应的工艺规程,方便生产线的控制和管理。

色织工艺流程1.织物设计:根据客户的要求和市场需求,设计出合适的图案和样式。

2.织物结构设计:根据织物设计的要求,选择合适的纱线材质和纱线密度,确定织物的结构类型,包括平纹、斜纹、提花等等。

3.织造准备:将纱线经过放纬、穿经等工序,使纱线成为待织物。

4.织造操作:将待织物置于织机上,根据设计要求进行织造操作。

通过上下机构的运动,将纬纱和经纱交织在一起,形成织物。

5.继续织造:根据织物的要求,进行连续的织造操作,直到织物的长度达到要求。

6.织物后处理:织造完成后,需要进行后处理工序,包括整理、洗涤、烘干等,以提高织物的质量和外观。

7.织物质量检验:对织造后的织物进行质量检验,包括密度、缺陷、断裂强力等指标的测定,以确保织物质量符合要求。

8.织物整理和包装:对织物进行整理和包装,使其满足市场的需求和要求。

染纱和色织工艺是纺织行业中不可或缺的环节,通过上述工艺流程,可以实现纱线的染色和织物的织造,生产出各种色彩丰富的织物。

这些工艺流程需要严格的操作和质量控制,以确保产品的质量和颜色的一致性,满足市场的需求。

棉纱染色工艺流程

《棉纱染色工艺流程》

棉纱染色是一项重要的纺织工艺,它可以赋予棉纱丰富多彩的颜色,从而增加其美观度和使用价值。

下面是一般棉纱染色工艺的流程:

1. 准备工作:首先需要准备好干净的棉纱和所需的染料、辅助剂等材料。

同时,要确保染料和辅助剂的配比准确。

2. 浸渍预处理:将棉纱浸泡在预处理液中,以去除棉纱上的油脂、杂质和水溶性残留物。

这一步是为了确保后续染色效果的均匀和美观。

3. 染色:将经过预处理的棉纱放入染缸中,加入染料和适量的水。

然后控制温度、时间和染色工艺参数,使染料均匀地渗透到棉纱中,达到所需的颜色效果。

4. 后整理:染色完成后,需要对棉纱进行后整理工艺。

这包括漂洗、中和、定型等环节,以确保染色后的棉纱颜色稳定、色牢度好,并提高其手感和光泽度。

5. 干燥和包装:最后,将经过后整理的棉纱进行干燥处理,让它完全干透。

然后进行包装、质检,最终出厂。

总的来说,棉纱染色工艺涉及多个环节,需要严格控制每个步

骤的工艺参数和质量要求。

只有精心操作、严格管理,才能生产出颜色鲜艳、质量稳定的染色棉纱产品。

资料随时可以为客户更新。

1 2013102236264 一种节水的纱线染色方法2 201410328666X 一种筒子纱白色染色用料配方3 2014103286782 一种筒子纱黑色染色用料配方4 2013101556674 一种纱筒以及一种应用到该纱筒的染色工艺5 2014103692771 一种耐后丝光强碱的纯棉黑色纱线染色处方及其制备方法6 2014103692786 一种耐后丝光强碱的纯棉黑色纱线的染色方法7 2014103157052 纤维素纤维筒子纱荧光涂料染色方法8 2014102850072 一种筒子纱染色工艺9 2014102844692 生产用筒子纱染色后脱水装置10 2014102844673 筒子纱染色的前后处理工艺11 2014102017079 一种可透光纱线染色的加工工艺12 2014102019445 一种提高多组分包芯纱在染色时缩率的加工工艺13 2014102143230 一种短纤维纱线的染色方法14 2014102136684 一种竹纤维筒子纱的染色工艺15 2014102146652 双重混纺编织高强易染色纱16 2014102123415 一种羊绒筒子纱染色工艺17 2014101419845 染色步骤较少的全羊毛毛纱针织面料的生产方法18 2013107207592 单纱染色机19 2014101642034 快速染色纱筒20 2014101633730 高效染色纱筒21 2014101633088 高效节能染色纱筒22 2012105324845 液流式绞纱染色机23 2012104574167 新型的单向筒子纱染色机24 2012104460607 筒子纱的节水染色工艺25 2012104460626 筒子纱染色的后处理工艺26 2012800468449 染色和处理BCF纱线的方法27 2013107208472 立缸染色烘纱机28 201310625331X 一种绞纱染色工艺29 2014100045750 一种筒子纱的残液染色工艺30 2014100046471 一种筒子纱的单向循环染色工艺31 2013107455535 一种新型纱线染色装置32 2013107489334 一种新型纱线染色箱33 2013106985036 一种纺织纱的染色助剂配方34 2013106530007 全棉荧光纱线的染色工艺35 2013106242476 混纺纤维筒子纱三合一体染色方法36 2013104826798 筒子纱涂料染色方法37 2013105046204 一种多层次颜色牛仔纱线的染色方法38 2013104533602 一种纱线染色机39 2013105148689 一种海岛纱褶皱面料的染色工艺40 2013105501327 一种单纱染色上浆一体机41 2013104283823 筒子纱染色工艺42 2013104953702 绕线式色纺纱染色捻纱一体模具头43 2013103873382 仿尼龙高弹涤纶纱的染色工艺44 2012101893372 纱线染色卷装络筒装置45 2013103539739 一种全棉荧光纱线的染色工艺46 2013103230388 一种用于芳纶纱线或芳纶缝纫线的筒子染色方法47 2013103444921 一种带监测功能的筒子纱染色机48 2013102540245 一种大豆蛋白质纤维筒子纱染色漂氧剂及其工艺方法49 2013102509929 新型染色用筒纱张力控制装置50 2013102883546 筒纱中样染色机的自动加料装置51 2013101465571 筒子纱染色生产线的控制方法52 2012103203047 纱线的预处理和其后的染色53 2011102914066 羊毛与羊绒纺制合股绞纱的同浴染色工艺54 2011102211925 一种纺织纱的染色工艺55 2011101845266 绞纱染色机56 2011101804622 高温高压筒纱染色机57 2011100982957 一种生产氨纶包芯纱筒子染色纱的松筒车58 2010105791519 一种混纺针织纱的染色新工艺59 2011103997348 纯棉筒子纱染色工艺60 2011104061852 一种具有染色效果的段彩竹节纱面料的生产方法61 2011104185427 一种段彩竹节纱棉织物具有雨点或雨丝染色风格的方法62 2010105113084 吸湿排汗整理与涤纶长丝筒子纱染色同浴方法63 2010105093146 节能减排的棉型筒子纱染色方法64 2011100527656 硫化白芯色纱连续染色工艺及其设备和面料65 2011100534683 涤粘(棉)织物或纱线分散和活性染料同浴浸渍染色方法66 2010106013191 免前处理的纱线染色工艺67 2010105755512 一种天然染料对棉筒子纱的染色工艺68 2009102128418 织物印花染色机的网纱传动机构69 2010105093199 纯棉针织纱线短流程生物精练、染色一步法工艺70 2010105474699 涤纶长丝筒子纱染色工艺71 2010105111996 涤棉针织筒子纱一浴一步法染色工艺72 2008801260136 用发泡染料给纺织织物和纱线染色的设备73 2009100681755 桑蚕丝筒子纱的染色方法74 2010101612223 绿色生态纤维混纺纱线的筒子纱染色方法75 2010101503226 一种用粗纱生产染色亚麻纱的方法76 2008101860090 纤维素长丝纱筒子染色方法77 200910256100X 一种筒子纱染色工艺78 200910034503X 一种浸轧式纱线连续丝光漂白染色工艺及其设备79 2008800086378 烯烃嵌段组合物的筒子染色的纱线80 200810236324X 一种筒子纱染色工艺81 2008101578780 棉及含棉纤维的筒子纱或经轴染色前处理工艺82 2008101230804 丝光防缩羊毛纱线的染色工艺83 2008100044729 样本筒子纱染色机84 2008101164766 一种筒子纱染色过程中余热回收利用的方法85 2007101165270 棉纤维筒子纱的染色工艺86 2007101907764 一种同浴染色后有双色或雪花效果的纯棉花式纱87 2007100217831 粘胶筒子纱的染色工艺88 200510026829X 一种芳香族聚酰胺纱线的染色方法89 200610050141X 大容量筒子染色纱的制作方法90 2006100489386 弹力纱线的筒子染色工艺91 2005100356322 弹性纱线或纤维染色或漂白前转筒处理方法92 2003101004374 一种纯羊绒筒纱染色方法93 2003101147344 混色布用纺织纱和纤维制品的染色方法94 2004100592848 对卷绕在纱卷或类似卷装上的纱线进行染色或漂白的设备95 031293727 染色丝、纱线的制作工艺96 021032416 纱线染色方法及装置97 988005050 纱线的预处理和其后的染色98 981205488 超临界二氧化碳纱线染色工艺99 971109885 聚酯纱连续染色的方法100 961127368 使用活性染料的纱线连续染色方法和进行该方法的设备101 901022349 纱线单纱染色络筒一步染色法102 891057811 高强彩色纱管面纸生产的打浆和染色工艺103 881011541 羊毛变色纱线及染色方法104 871083043 酸改性涤纶变色纱线及染色方法105 87100933 凤尾纱染色工艺106 87107769 用于进行纱染色的纱卷筒子107 85102447 聚丙烯腈变色纱线及其染色方法108 2012101012149 纱线的染色方法109 2012100656308 缸盖自动锁紧装置及包括该装置的筒子纱染色机110 2012100682444 一种牛仔纱线的涂料染色方法111 2012102480447 一种超临界二氧化碳绞纱染色釜及其无水染色方法112 2012102898937 高温筒子纱染色机的换向结构113 2010105093108 纱线生态染色方法114 2013101554005 筒子纱染色方法及筒子纱染色生产装置115 2013101266879 一种筒子纱染色过程的曲线逼近控制方法116 2012102482423 一种超临界二氧化碳筒子纱染色釜及其无水染色方法117 2011101469499 一种真丝柯纱染色工艺118 2011100779981 一种芳砜纶纱线的染色方法119 2012100456138 一种锦纶绞纱的染色前处理方法120 2011102415814 稀经编织物定型、染色、固纱工艺121 2011103729560 弹力纱线染色筒122 2009100964665 浸淋交替式绞纱染色方法123 2011104463314 一种待染色绞纱的缝纫编绞方法124 2012102314678 一种亚麻桑皮纤维混纺染色的针织纱及其制备方法125 2010105476213 一种基于染整行业的筒子纱高效自动化染色方法126 2011101463492 一种无纱管弹性纤维筒子纱的染色方法127 2011101973654 涤纶空变纱染色新工艺128 2010105807057 用于含纤维素纤维纱线的活性染料染色的设备129 2010102585276 筒子纱染色机节电控制方法130 2006800170241 染色的聚烯烃纱线及使用这种纱线的织物131 201110028351X 纤维素纤维纱线连续涂聚染色的生产方法132 200910213168X 纱线松式经轴无盐冷堆染色加工工艺133 201010580709 含纤维素纤维纱线的活性染料染色方法134 2010102638466 一种竹节纱棉织物雨点或雨丝风格染色的方法135 2007101047306 生产染色筒子的方法和卷绕连续供给的纱线的装置136 2005800497441 染色的烯烃纱线及使用这种纱线的织物137 2008102192689 湍流式筒子纱染色方法及其装置138 2008801216595 低收缩、可染色的聚间苯二甲酰间苯二胺纱线139 2010101196853 棉纤维筒子纱还原染料染色方法140 2010105655092 间位芳纶纱线的常压染色方法141 2009100901083 一种筒子纱染色后的涤纶纤维表面杂质的测试方法142 2008100926442 用于筒子纱染色机中的流量控制的方法及设备143 200810117024X 一种筒纱还原染料的染色方法144 2008101222189 一种真丝织物筒子纱的染色方法145 2008101164751 一种用于筒子纱染色机的保温方法146 2008101164889 一种筒子纱染色助剂自动配送方法及其装置147 2009100289716 亚麻纱的染色方法148 2008100248590 一种全棉无捻纱染色工艺149 2008102397195 一种筒子纱染色粉状染料的自动配送方法及其专用装置150 2007101913055 纱线冷轧堆染色工艺151 028040716 纱线连续间隔染色的方法和装置152 2007100227994 一种铜氨纤维与棉、棉锦包芯纱交织布的染色方法153 2006101222743 一种纱线染色流程及其染色用筒管154 2006100350937 一种新型的纱线染色节水方法155 028106792 用于卷绕在卷轴或者类似卷装上的纱线的染色或者漂白设备156 2005100234217 弹性长丝及弹性纱线筒式染色的加工方法157 988126540 从印花或染色的织物或纱中脱除过量染料的方法158 2004101015354 关于筒子纱染色机及有关的改进159 031110525 离心式纱线染色方法和设备160 018237290 用在针织织物生产中的靛蓝染色纱线的制备方法161 2004100280193 单纱染色机162 028106806 用于卷绕在卷轴或者类似卷装上的纱线的染色或者漂白设备163 028069684 穿插型纱线染色支架164 021559678 用于筒子纱染色的管165 031141188 一种片状染色分纱工艺166 021342288 一种筒子纱染色工艺167 971916594 呈现鲜明色彩的染色长丝纱168 008007896 多色纱线的染色设备169 971139849 安装在筒子纱染色机中的泵170 951023632 一种亚麻纱的染色方法171 931121140 一种纱线和针纺织品的染色方法172 871009331 凤尾纱染色工艺173 871077698 用于进行纱染色的纱卷筒子174 2013107505750 染纱设备总成175 2013107253410 用于筒子纱染纱的压纱片176 2013105146452 染纱筒管177 2012102720648 一种染纱管及使用其生产超细棉纱的方法178 2013105151249 一种吊染纱线及其加工方法179 2013105167162 染纱管180 2013104723274 一种密封染纱筒装置181 2013103016098 短纤维环染纱线制备方法182 2013103209048 染纱管183 201310313278X 一种极低浴比染纱机主泵结构184 2012100187339 一种长片段段染纱的生产方法185 2012100617680 一种可直接染纱的小管径涤纶低弹丝纱锭加工方法186 201110444774X 可用于双免纱的染纱筒管187 2011104437945 一种可用于免络筒的染纱筒管188 2011103785984 一种段染可拔染纱线的加工方法189 2011103411242 一种染纱机190 2008101566726 多色连续染纱工艺191 2007101913040 冷轧堆染纱设备192 951101242 内外两色二次染纱工艺193 201310122169X 超低浴比染纱机榨水装置及其榨水方法194 2010106067187 一种段染纱线的生产方法195 2010106066875 一种用于生产段染纱线的装置196 2011102333782 一种超低浴比染纱机的纱架装置197 2011100957495 超低浴比三级叶轮泵染纱机198 2011100957298 超低浴比高温脉流染纱机及其控制方法199 2010102638339 一种断染纱生产工艺200 2010105375157 用于染纱的上浆烘干机201 2007100159925 超临界流体连续染纱器202 2006100471575 活性染料经轴染纱方法及设备203 2005100347111 一种纺织浆染纱生产线上高速高压喷花的方法及装置204 2013104552209 一种超低浴比的染纱机染液循环系统205 2013100155652 一种用于高阻燃腈棉防护服面料的纱线、其筒子染纱方法和织造方法206 2014104127158 超临界流体喷染纱线用喷射器207 201410192807X 一种仿段染纱效果的针织印花面料的加工方法208 2012104946475 一种普梳涤棉混纺差别化留白、单染纱线的工艺209 2011800622305 用于纱线卷的和/或缠绕在卷装上的纺织纤维的染色的机器和方法210 2013102884144 筒纱中样染色机211 2010800250492 用于间隔染色纱线的系统和方法212 2012101258952 一种单纱染色方法213 2012102345534 尼龙弹力纱做筒子纱的染色方法214 2012102510298 涤棉混纺弹力纱做筒子纱的染色方法215 2013100000153 染色机装载针梭织纱线、拉链、绳、带、散纤维的染色架1、本套技术资料160元2、资料都为电子版的技术资料,可以根据自己需要选择适合自己的进行打印。

纱线染色过程

纱线的染色过程有多种,具体染色方法根据需求不同有所差异,比如:

1. 纱束轧染(球经染色):这是牛仔布经纱的特殊染色方法,其染色

过程是先将400~500根原纱集束呈球状,然后再将若干束(如12束、18束、24束、36束)纱线在多个染槽中反复多浸、多轧、多次透风氧化,实现靛蓝染料染色后,再分经、浆纱。

2. 纱线特殊染色方法:如同织物一样,纱线也有局部染色,如印节、

段染、扎染、印花、拔染、渐变等。

以上是纱线染色的主要步骤,实际操作可能还会涉及其他步骤和注意

事项,建议咨询染色厂相关人员。

科普纱线染整基本功知识全汇总纱线染整纱线前处理的加工形式分为绞纱、筒子(经轴)纱两种。

本节以棉筒子(经轴)纱为例来讲述其前处理。

一、精练1.目的用化学的和物理的方法去除各类杂质、精练提纯纤维素的过程。

经过精练后,棉纱的吸湿性和白度均有所提高。

2.精练用剂及作用烧碱助剂(1)表面活性剂;(2)螯合剂。

3.工艺实例处方烧碱3g/L,有机络合剂1g/L,渗透剂NFD 1g/L工艺流程二、精练、氧漂一步法前处理1.双氧水的性质及漂白原理双氧水学名为过氧化氢(H202),是一种无色无味的液体,其氧化能力很强,对皮肤有烧灼感,特别是较浓的双氧水,使用中应注意安全。

H202不稳定,受光、热易分解放出氧气,甚至引起爆炸。

弱酸性条件下比较稳定,碱性介质中分解速度加快。

因此双氧水应在常温、弱酸条件下贮存于阴暗处。

重金属离子及灰尘对H202的分解有催化作用。

2.影响H202漂白的工艺条件分析pH值:最佳pH值为10~11温度:一般为100~110℃时间浓度氧漂稳定剂3.工艺实例纯棉非丝光纱前处理工艺双氧水(27. 5 %) 0.5~5g/L烧碱 2g/L氧漂稳定剂 0.5~1g/L精练剂 1g/L络合剂 1g/L纯棉丝光纱前处理工艺双氧水(27. 5 %) 1~5g/L烧碱 2~2.5g/L氧漂稳定剂 0.8~1.2g/L渗透剂 1g/L络合剂 0.5g/L三、丝光1.丝光概念指棉纱线在紧张状态下,用浓的烧碱液或其他化学品处理,不仅使纱线的性能得到改善,而且还获得丝一般光泽的加工过程。

用丝光纱所织织物,手感柔软丰满,布面光洁,光泽好,可明显提高织物的档次。

丝光用剂以烧碱为主。

2.丝光后棉纱性能的变化光泽提高吸附和化学反应性能提高消除了纱线的内应力,提高了纤维的强力3.丝光工艺条件分析碱液浓度:260~280g/L碱液温度:低温较为有利浸碱时间:120~150s张力去碱4.丝光设备双臂式绞纱丝光机纱线染色染色是指染料从染液中自动地转移到纤维上,并在纤维上形成均匀、坚牢、鲜艳色泽的过程。

纱厂染纱部涉及的生产工艺纱厂染纱部涉及的生产工艺主要包括纱线准备、染色、固色、后处理等环节。

下面将详细介绍每个环节的工艺流程。

一、纱线准备纱线准备是纱线染色过程中的第一步,主要包括纱线上浆、纱线形成、纱线紧绕等工艺。

1.纱线上浆:将纱线投入浆液中,使浆液均匀覆盖在纱线表面,以增加纱线的柔软度和稳定性。

2.纱线形成:将上浆后的纱线经过原料预平整、纺丝、捻线等工艺,形成成品纱线。

这个过程需要保证纱线的均匀度和强度。

3.纱线紧绕:紧绕是为了让纱线更好地保持整洁和一致性。

通常采用预松紧绕法,在纱线上松创建绪,适当加上定位,使纱线在染色和固色过程中不易变形。

二、染色染色是纱线染色工艺中最核心的环节,通过染色,将纱线染上所需颜色和效果。

1.染色馏分配置:根据染色需要,准备相应的染色馏分。

根据不同的纤维材料(如棉纱、麻纱、毛纱等)和染色效果要求,确定染料、助剂等的配比。

2.染色工艺流程:一般染色流程包括浸染、异染两个阶段。

浸染:将染色馏分和纱线充分混合,使染料充分渗透入纱线内部。

染色温度、时间、浓度等参数的控制对染色效果有重要影响。

异染:在染色过程中,加入不同颜色的染料,通过不同的工艺处理,使纱线呈现出多彩的效果。

三、固色固色是为了保持染色后的颜色牢固,使染色效果更加持久。

1.中和漂洗:在染色后,使用酸性或碱性溶液进行中和,中和酸碱度,去除染料和染料中的杂质。

2.活化漂洗:使用遥活化剂漂洗,去除残留的染料、助剂和碱性物质,提高染色的牢固度。

3.水洗:通过水洗,除去固定在纱线上的染料和助剂,确保染色后的纱线清洁。

四、后处理后处理是指在染色和固色完成后,对染色纱线进行一系列的处理,以提高纱线的质量和外观。

1.脱漂:使用漂白剂去除染色过程中残留的漂白剂和杂质。

2.软脂处理:给予纱线聚合物润滑剂和松软剂进行处理,以防止纱线的纤维损伤和繁杂。

3.干燥:将湿纱通过干燥设备进行烘干,使纱线恢复到常态。

4.整经:纱线通过整经工艺,整理成一定长度的经纱,并进行捻合,以增加纱线的牢固度和柔软性。

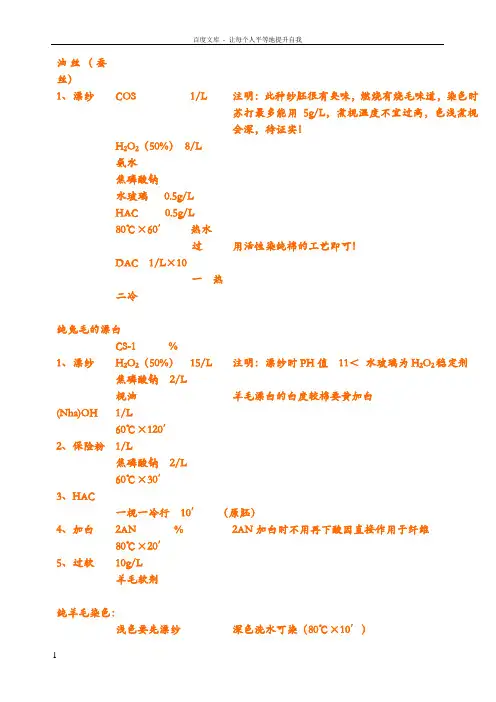

染色工艺注意事项1.冷水与热水使用:●前处理煮漂部分、涤染色部分、棉染色部分用冷水●特白工艺加白部分用冷水●其它工艺如无特别说明,均用热水2.内外流向使用规定:●染棉使用内外流向(内3外4)●其它工艺如无特别说明,均用一个流向3.泵速规定:●内→外80 外→内80染纱工艺组2003.10.22开处方单方法与注意点``````````````````````````````````````````开处方单主要的过程是:一.拿到复板配方卡与工艺卡时首先核对:1. 复板配方卡与工艺卡纱支2. 复板配方卡与工艺卡染料名称3. 复板配方卡与工艺卡染料用量(相差不能太大)。

有问题的及时与复板组联系。

二.开活性处方单与分散处方单1.输入缸号确认后核对:⑴纱重筒纱:粗于等于32S/2、32S用实际重量,其它全部用计划重量。

经轴:用实际重量⑵配方编号,此时有三种情况:①配方编号相同:正确②配方编号不同:修改为正确编号③配方编号没有:输入编号⑶浴比(如复板浴比小于1:7复板全部用1:7,大货按实际浴比)⑷染料用量与染色工艺、后处理工艺是否相符(染料用量为加成前用量)2.点击开单后复核:⑴染料与助剂的名称⑵染料与助剂的用量⑶染料、助剂与工艺相符否三.手工开单⒈开色纱:系统内有缸号可输入缸号,如没有可输入N1确认,在开活性染料与助剂时,第1—4行为%染料,第5—18行为g/L助剂,使用增加助剂前,在第5、13、14、15、17、18行不要输入内容,输入后再用增加助剂就把前面内容覆盖掉了(建议先用增加助剂)。

2.开白纱:输入缸号确认,再输入白纱配方编号、工艺号后点开单,此时显示的用量要与工艺卡用量核对。

特别注意:⒈复板配方卡有没有手工修改过(规定不能有手工修改),如有修改,要在计算机上能进行修改,计算机上不能修改的用手工修改。

⒉HAC、DS-3109、RD-L、NS此四种助剂要跟据工艺制定用量,但计算机是跟据染料用量自动生成的,这四种助剂要加强复核。

⒊如点击开单后,染色工艺号处显示空白,此配方编号内染料用量可能已修改,要特别注意。

⒋纱重修改后浴比也要同时修改,如纱层有变化打印后用手工修改高度。

开处方单主要的重点是复核棉 生 产 工 艺一.前处理工艺:YP04-101110℃×30′① ② ③④90℃×5′3℃/1′ 1′ 1′ 1′高温排放 溢流1′水洗5分钟水洗5分钟二. 活性染料染色工艺:1. YD01染色工艺: 染料<1.0% 保温60℃×30′ 筒纱:YD01-3001 经轴:YD01-8001染料≥1.0% 保温60℃×60′ 筒纱:YD01-3002 经轴:YD01-8002 特别工艺 保温60℃×90′ 筒纱:YD01-3008 经轴:YD01-1/2元明粉10′1/2纯碱 1/2纯碱1′ 水洗5分钟备注: ⑴ 元明粉使用循环10分钟加入; 接下后处理⑵ 纯碱使用DOSING 均分两次20分钟注入(50%)。

用时:3小时16分2. YD03染色工艺: 染料<1.0% 保温80℃×30′ 筒纱:YD03-3003 经轴:YD03-8003染料≥1.0% 保温80℃×60′ 筒纱:YD03-3004 经轴:YD03-8004 特别工艺 保温80℃×90′ 筒纱:YD03-3009 经轴:YD03-溢流1′水洗5分钟接下后处理用时:3小时20分3.YD06染色工艺: 染料<1.0% 保温60℃×30′ 筒纱:YD06-3006 经轴:YD06-8006染料≥1.0% 保温60℃×60′ 筒纱:YD06-3007 经轴:YD06-80071′水洗5分钟接下后处理用时:3小时26分三. 后处理工艺:⒈染料<1.0% 筒纱:YA01-4001 经轴:Y A01-9001溢流1′60℃×5′100℃×10′HAC SNS 溢流1′水洗5分钟热水50℃×20′取样对色柔软剂用时:1小时53分⒉ 1.0%≤染料<3.0% 筒纱:Y A02-4002 经轴:YA02-9002溢流1′60℃×5′100℃×10′100℃×5′HAC SNS热水溢流1′柔软剂水洗5分钟固色剂50℃×10′×20′取样对色用时:2小时27分⒊ 3.0%≤染料<5.0% 筒纱:Y A03-4003 经轴:Y A03-9003溢流1′60℃×5′100℃×10′100℃×10′HAC SNS热水溢流1′柔软剂水洗5分钟固色剂100℃×5′50℃×10′ ×20′取样对色用时:2小时57分⒋染料≥5.0% 筒纱:Y A04-4004 经轴:YA04-9004溢流1′60℃×5′100℃×15′100℃×10′×2次HAC SNS热水第二次溢流1′柔软剂水洗5分×2次固色剂50℃×10′ ×20′取样对色用时:3小时24分涤 纶 生 产 工 艺一、 TP01纯涤前处理工艺:筒纱: TP01-201 经轴: TP01-70180℃×20′溢流1′水洗5分水洗5分排水2′排水2′排水2′二、涤纶染色工艺:⒈ 染料<0.5% 筒纱: RD01-2001 经轴: RD01-7001WS 130℃×20′HAC1℃/1′80℃×10′溢流1′高温排放水洗5分3′ 3′80℃⒉ 0.5≤染料<1.5% 筒纱: RD01-2002 经轴: RD01-7002 取样对色WS130℃×30′HACECO1℃/1′HAC80℃×10′高温排放热水洗5分3′ 3′80℃5′溢流1′水洗5分取样对色⒊ 染料≥1.5% 筒纱: RD01-2003 经轴: RD01-7003WS130℃×45′HACECO1℃/1′HAC80℃×10′高温排放热水洗5分3′ 3′80℃5′100℃×10′溢流1′水洗5分取样对色去油剂软水剂 烧碱4′染料染料染料三、匀染、剥涤工艺曲线:⒈ BT01涤纶剥色工艺: 保温30分:筒纱BT01-4005 经轴:BT01-9005保温60分:筒纱BT01-4006 经轴:BT01-9006130℃×30′( ×60′)80℃ 5′ 进水溢流2′ 水洗5分10′HACH 2O 2 100℃×20′100℃×10′水洗5分排水2′⒉ WS14涤纶染花剥色后仍花的移染:保温30分:筒纱105 经轴:505保温60分:筒纱106 经轴:506130℃×30′( ×60′)80℃×10′第二次溢流1′水洗5分×2排水2′排水2′排水2′5′NAOH修补剂 保险粉 NAOH 修补剂标准水洗、剥色、洗缸工艺一. 水洗:1. 18号工艺曲线100℃×10′90℃×10′② ③第二次溢流1′10′水洗5分×2热水2. 19号工艺曲线1′热水①二. 剥色:29号工艺曲线100℃×30′( ×60′)80℃ 5′ 水洗5分 水洗5分10′HAC100℃×20′ 100℃×5′水洗5分 水洗5分二. 洗缸:1. 洗色缸:工艺号15① ② 100℃×20′③溢流1′进热水水洗5分5′ 水洗5分热水75℃进热水NAOH NF保险粉H 2O 22. 洗荧光80℃×30′ 80℃×30′80℃×10′溢流2′水洗5分 水洗5分白纱生产工艺一.无荧光白纱按正常前处理工艺(YD04-101) 二.荧光白纱工艺:筒纱:2005 经轴:600590℃×10′110℃×30′① ② ③ ④3℃1′水洗5分3′3′ 3′高温排放100℃×10′⑤ 溢流1′ 过软水洗5分50℃×20′取样对色①②③荧光白纱配方附表。